Сталь 20 цементируется или нет

Обновлено: 17.05.2024

Сталь 20 относится к разряду обогащенных углеродом конструкционным сталям высокого уровня качества. На производства поставляется в нескольких вариациях – серебрянка, калиброванная, кованная или горячекатаная. Можно выделить пять типов данной разновидности стали по требованиям к ее механическим свойствам.

Типы стали по требованию к механическим свойствам:

- Первый тип представляет собой сталь всех используемых видов обработки, но без проведенных испытаний по растяжению и ударной вязкости.

- Второй тип – это образцы нормализованной стали всех типов обработки размеров в двадцать пять миллиметров, которые подвергаются испытаниям на растяжение и ударную вязкость.

- Третий тип представляет собой все те же образцы, на которых проводятся вышеупомянутые испытания. Единственное отличие – это их размер. В этом типе он составляет от двадцати шести до ста миллиметров.

- Четвертый тип представляет собой образцы из заготовок с размером - до сотни миллиметров, которые были обработаны термическим путем. Они также применяются для проведения испытаний над материалом.

- Пятый тип – это также образцы, которые изготовлены из отожженных или выскоопущенных сталей. Еще одно технологическое решение – это образцы из нагартованной стали.

Сталь 20 может быть при необходимости заменена схожими материалами марок 15 и 25.

Технологические свойства стали 20

Для начала процесса ковки достаточно разогреть сталь до +1280 градусов Цельсия, а завершаться процесс должен при температуре -750 градусов Цельсия, при том что охлаждение поковки производится воздушным способом. Сталь марки 20 относится с типу нефлокеночувствительных, а также она не склонна к отпускной способности. Возможность сваривания данного типа стали ничем не ограничена, за исключением тех деталей, которые подвергались химико-термической обработке.

Сталь 20 зачастую используется в процессе производства тех деталей, которые работают со сравнительно небольшим нагружением. Это могут быть оси, пальцы или шестерни, а также и те детали, которые будут подвергаться цементированию для продления срока службы. Помимо всего, такой тип стали может быть использован в процессе изготовления особо тонких деталей, в большинстве своем работающих на истирание. Без термической обработки этот вид стали используется в производстве крюков подъемных кранов, а также прочих деталей, эксплуатация которых производится под некоторым давлением в диапазоне температур от -40 до +450 градусов Цельсия. Химико-термическая обработка наделяет сталь 20 всеми необходимыми свойствами для использования ее в качестве основы для деталей, главной особенностью которых является высокий уровень прочности поверхности.

Химический состав стали 20

Состав марки стали 20 очень разнообразен, ведь в нем представлен углерод, марганец, кремний, медь, мышьяк, никель, фосфор и сера. По сути своей данный тип стали представляет собой очень интересную смесь, в составе которой имеется феррит и перлит. В процессе термической обработки структуру материала можно изменить до пакетного мартенсита. Стоит отметить, что данные преобразования структуры приведут к тому, что прочность стали увеличиться, а ее пластичность, наоборот, уменьшиться. Если сталь 20 подвергнуть термической обработке, после этого она может быть использована в процессе изготовления особой продукции метизного типа.

Сталь 20: качественные характеристики и области примения

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

Лист тонкий ГОСТ 16523-70.

Лента ГОСТ 6009-74, ГОСТ 10234-77.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 5663-79, ГОСТ 17305-71.

Поковки и кованые заготовки ГОСТ 8479-70.

Преимущества стали и его недостатки

Марка стали 20 имеет основное достоинство – этот высококачественный сплав с хорошими технологическими характеристиками можно приобрести по умеренной цене. При использовании металла для производства продукции отмечаются его преимущества:

- является одновременно пластичным и прочным, устойчивым к истиранию;

- сохраняет необходимые качества при работе в диапазоне температур (-40 — +450 оС);

- имеет низкую флокеночувствительность;

- устойчив к воздействию среды, находящейся под высоким давлением (газ, пар);

- в структуре сплава практически не образуются трещины после его обработки давлением;

- металл обладает высокой свариваемостью (до его термообработки);

- после выполнения сварочных работ швы не требуется закаливать;

При использовании металла необходимо учитывать его главный недостаток – появление признаков коррозии на поверхности. Для недопущения такого процесса необходимо покрытие специальным защитным химсоставом (гальваника).

Расшифровки маркировки

Сталь 20 — углеродистая. Именно процентное содержание вещества – углерода, определяет название сплава. По ГОСТу 1050-88 его должно быть от 0,17 до 0,24%, или среднее значение – 0,2%. Оно и используется для маркировки металла.

Состав и структура

Основа — железо. Дополнительные компоненты:

- Углерод (0,2%). От данного компонента зависит прочность, твердость сплава. Чем его больше, тем выше эти показатели, но при этом снижается пластичность.

- Марганец (0,6%). Это сильный раскислитель. При его добавлении снижается количество серы в составе. Увеличивает показатель прочности, износоустойчивости у поверхности структуры сплава. Улучшает ковку, сварку металла.

- Кремний (0,35%). Сильный раскислитель. Добавляется для уменьшения содержания азота, кислорода, водорода. Это снижает количество пор, газовых раковин, которые негативно влияют на прочность.

- Медь (0,3%), хром (0,2%), никель (0,3%). Эти компоненты нужны для повышения устойчивости к образованию ржавчины, увеличения механической стойкости.

- Сера (0,04%), фосфор (0,035%). Вредные компоненты, которые ухудшают его технические характеристики, свойства.

От количества дополнительных компонентов зависят свойства, параметры готовой продукции. Для их изменения состав может насыщаться разными легирующими добавками.

Массовая доля элементов стали 20 по ГОСТ 1050-2013

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | Fe (Железо) |

| 0,17 — 0,24 | 0,17 — 0,37 | 0,35 — 0,65 | < 0,03 | < 0,035 | < 0,25 | < 0,30 | < 0,30 | остальное |

Характеристики и свойства

- Показатель плотности — 7850 кг/м3.

- Начало плавления сплава — от 1500 °C.

- Теплопроводность готовой продукции без увеличенного количества легирующих добавок — 48 Вт/м*К.

- Теплоемкость — 490 Дж/кг*К.

- Линейное расширение — 11.6*10-6 1/град.

- Электрическое сопротивление — 220 Мом*мм.

- Низкая устойчивость к воздействию щелочей, кислот.

- Быстрое образование ржавчины при длительном воздействии влаги.

Чтобы сделать сталь устойчивой к коррозионным процессам, производители наносят гальваническое покрытие, основой которого является хром, цинк.

- Простая механическая обработка.

- Средние показатели твердости, прочности.

- Модуль упругости — 200 Мпа.

- Относительное удлинение на разрыв — 26%.

- Максимальное сужение структуры — 55%.

- Предел выносливости металла — 14 кг/мм2.

- Ударная вязкость металлических поверхностей — 780 кДж/м2.

- Прочность структуры на разрыв — до 46 кг/мм2.

Металл хорошо проводит электрический ток, является паромагнетиком.

Механические свойства

Механические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства стали после ХТО

Свойства по стандарту ГОСТ 1050-2013

| Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

| > 245 | > 410 | > 25 | > 55 |

Свойства по стандарту ГОСТ 2284-79

| Сортамент | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| Лента отожженная | — | 310-540 | 18 |

| Лента нагартованная | — | 490-830 | — |

Технологические свойства

Температура критических точек

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

Предел выносливости

Химические свойства

У материала невысокая химическая устойчивость к большинству кислотных соединений. Если на поверхность попадёт влага, на ней останется ржавчина. Из-за неё сильно ухудшается внешний вид, прочность.

Чтобы защитить материал от коррозии, следует наносить гальванические покрытия (хром, цинк, прочие схожие соединения).

Физические свойства

Уровень раскисления

- Спокойная сталь 20. За счёт введения кремния и марганца, полностью отсутствует кислород. Оксидов железа также очень небольшое количество. Это и обеспечивает «спокойное» застывание металла в ковше. Однородность, плотность СТ20 на выходе отличные, только сверху формируется газовая раковина.

- Кипящая сталь. Образовывается путём раскисления марганца, что ведёт к повышению содержания закиси железа. Соединение образует углекислый газ. В итоге формируются пузыри газа, выглядящие как кипящая масса. Такой металл очень пористый, химические элементы распределены неравномерно, что обуславливает ухудшение механических характеристик, увеличивает опасность появления трещин, ухудшает свариваемость. Но есть и достоинства – невысокая цена, отсутствие небезопасных отходов.

- Полуспокойная СТ20. Нечто среднее между предыдущими разновидностями сплава.

Особенности термообработки

Для материала предусмотрена термообработка – закалка, отпуск, отжиг. После их выполнения изменяется ферритно-перлитная структура, которая преобразуется в мартенситную. Происходит уменьшение пластичности материала с одновременным увеличением его прочности.

При нагреве заготовок используются печи двух видов – индукционные, доменные. Для закалки выдерживается температурный режим от 790 до 820оС. Время нахождения изделий в печи может быть разным, определяется технологией. Охлаждение выполняется на воздухе, в масле или воде. Для отжига выполняют нагрев заготовок до 160 – 200оС.

Зависимо от степени раскисления можно выделить три типа стали:

- Кипящая. Для раскисления применяется марганец. В составе повышается количество железа. При взаимодействии с углеродом выделяется большое количество углекислого газа. Особенность данного вида стали — высокая пористость. Основные компоненты металла распределяются по структуре неравномерно. Из-за этого снижается показатель прочности.

- Спокойная. Образуется в процессе удаления кислорода из состава металла. Для этого в сплав вводится марганец, кремний. Внутри содержится минимальное количество оксида железа. Структура однородная, упорядоченная. Сталь получается высокопрочной. Газовые карманы, которые образуются возле поверхностей, удаляются механическим путем.

Третий вид — полустойкий сплав. Представляет собой комбинацию двух вариантов.

Виды прокатного профиля

Прокатный профиль из СТ 20 получают одним из двух способов:

- Горячее деформирование. Данный метод используется только для изделий определенной толщины, который не должен быть выше 4 мм.

- Холодное деформирование. Для малой толщины изделий. В результате процедуры происходит утолщение сплава.

Этими методами получают следующие виды проката:

- Холоднокатаные трубы из стали, сваренной целиком. Листы подлежат соединению по краям швов, которые выступают по прямой линии. Это делают после предварительной их свертки по радиусу. Получаются цельные изделия с повышенной твердостью.

- Бесшовные трубы. Применяется метод горячего и холодного волочения, что придает изделию максимальную прочность и устанавливает достаточно высокую цену.

- Профиля всех видов: листы, швеллера, проволоки, прутки. Можно изготавливать любые по длине и ширине изделия.

Изготовление

- Конверторный. Расплавленный металл продувается потоком воздуха.

- Мартеновский. Плавка металлического лома в специальных печах.

- С использованием электропечей. Позволяют контролировать рабочий процесс.

Материал применяется для изготовления разного вида проката:

- Холодного деформирования. Применяется для прокатки заготовок толщиной не более 4 мм. При наклепе увеличивается прочность сплава.

- Горячего деформирования. Применяется для прокатки заготовок толщиной свыше 4 мм.

Горячее деформирование — востребованная технология проката металла, но на поверхностях образуется окалина, из-за которой снижается прочность материала.

Основные отличия Стали 20 от Стали 20А

Добавление буквы «А» в конце обозначения Стали 20, указывает на то что Сталь 20А относиться к категории — сталь высококачественная. Основные отличия в химическом составе это более жёсткие требования по содержанию Серы (S) и более широкие по содержанию Углерода (С) (смотреть таблицу).

Следовательно Сталь 20А менее подвержено охрупчиванию.

Сферы применения

Определенные технические характеристики стали 20 объясняют ее применение в разных направлениях промышленности:

- Производстве трубной арматуры (накидных гаек, штуцеров, фланцев, крестовин, ниппелей).

- Изготовлении строительных материалов.

- Сборке разных металлоконструкций, машин, судов, промышленного оборудования.

Из этого металла производят:

- Бесшовные трубы. Изготавливаются путем холодного, горячего волочения. Их особенность — высокая прочность.

- Цельносварные холоднокатаные трубы.

- Различные профиля (проволоку, двутавры, швеллера, металлические уголки, листы разной толщины, прутки).

Изделия из этого сплава изготавливаются по определенным государственным стандартам:

- ГОСТ 17305-91— производство проволоки разного сечения.

- ГОСТ 82-70 — изготовление металлических лент разной ширины.

- ГОСТ 16523-97 — производство легких листов малой толщины.

- ГОСТ 10704-9 — изготовление труб.

- ГОСТ 8479-70 — производство кованых деталей, поковок.

- ГОСТ 1577-93 — изготовление металлических листов большой толщины.

- ГОСТ 14955-77 — производство серебрянки, шлифовальных прутков.

- ГОСТ 7417-75 — изготовление калиброванных прутков.

- ГОСТ 8240-97, ГОСТ 1050-88 — производство фасонного, сортового проката.

В ГОСТах указываются основные требования к готовой продукции, ее испытания для допуска в продажу.

Стоимость тонны стали

СТ20 включена в класс чёрных металлов. Стоимость тонны лома зависит от региона приобретения и колеблется в пределах 28000-30000 рублей.

Стоимость складывается из ряда факторов, среди которых коррозийные следы (их появление возможно в результате хранения материала) и объём партии. Сдача лома обуславливает повышение цены. В подобном случае наценка осуществима лишь при реализации тысячи тонн и более.

Аналоги материала

Для некоторых изделий допускается замена материала сталью, имеющей аналогичные качества. Продукция российских производителей — сталь 40Х, 30, 25, 15. Металл-заменитель может поставляться из-за рубежа – 20 (Китай), S20C (Япония), 1020, 1023 (США), C22R (Германия).

Особенности стали 20

Сталь марки 20 является одним из наиболее популярных и востребованных металлов. Из этого материала производится очень много разных деталей и конструкций высокого качества. Сталь 20 актуальна и для автомобилестроения, и для станкостроения, и для тракторостроения – области применения можно перечислять очень долго. В сегодняшней статье мы узнаем все об особенностях указанного сплава.

Состав и расшифровка

Сталь 20 имеет отношение к категории высококачественных конструкционных металлов. К химическому составу подобного сплава предъявляются очень высокие требования. Кроме того, процедурам выплавки и разливки СТ20 уделяется особое внимание.

Цифровое значение «20», которое имеется в наименовании рассматриваемого материала, свидетельствует о среднем содержании такого элемента, как углерод, в сотых процентных долях. Это говорит о том, что данный компонент содержится в стали 20 в объеме 0,2%.

Некоторые марки сплавов обозначаются немного иначе, к примеру, 20А. Если к названию материала прикрепляется буквенное обозначение, то это указывает на то, что сталь является высококачественной.

Узнаем, какие именно компоненты присутствуют в составе популярной стали марки 20.

- Углерод (0,2%). Как указывалось выше, цифра 20 в названии продукта отражает объем углерода, предусмотренного его составом. Этот элемент играет очень важную роль, поскольку ответственен за должный уровень упрочнения металла. Если количество углерода в составе увеличивается, то это влечет за собой возрастание твердости и прочностных параметров. К обратному эффекту приводит сокращение содержания указанного химического элемента.

- Кремний (от 0,17 до 0,35%). Первостепенная роль этого составного компонента заключается в устранении частичек кислорода и водорода, а также азота из содержания металла. Присутствие перечисленных видов газов приводит к росту пористости материала, формированию особых газовых раковин, из-за которых заметно снижается прочность стали.

- Марганец (0,35-0,6%). Аналогично кремнию, марганец служит в роли эффективного и мощного раскислителя, однако дополнительно он удаляет из состава материала серу. Марганец хорошо влияет на состояние стальных поверхностей, сокращает риск появления растрескиваний по ходу горячей обработки под сильным давлением. Процессы сварки и ковки упрощаются и проходят намного легче, если в списке содержания металла есть рассматриваемый элемент.

- Никель (до 0,3%), хром (до 0,2%), медь (до 0,3%). Перечисленные составляющие положительно сказываются на свойствах и особенностях металла с маркировкой 20. Кроме того, эти компоненты повышают степень коррозионной стойкости сплава. Однако в стали 20 эти полезные элементы предусматриваются в слишком маленьких количествах, поэтому серьезное влияние оказывать просто не способны.

Все остальные процентные позиции, включенные в содержание стали марки 20, приходятся на железо. Состав рассматриваемого материала устанавливается ГОСТами.

Свойства и характеристики

Разберемся в первостепенных параметрах и отличительных чертах стали, относящейся к маркировке под номером 20.

Физические

Степень плотности рассматриваемой высококачественной стали достигает отметки в 7850 кг/куб.м. Процесс плавления материала начинается, как только температурный режим доходит до 1500 градусов Цельсия. Завершающий переход в жидкое состояние может произойти только при установке температуры в 1600 градусов Цельсия.

Нужно отметить, что металл 20 способен очень эффективно проводить и копить тепло. Коэффициентные значения теплопроводности данного материала равняются 48 Вт/м*К. Удельная тепловая емкость рассматриваемого сплава достигает отметки в 490 Дж/кг*К. На фоне роста температур сталь марки 20 способна расширяться. Коэффициентное значение расширения линейного типа равняется 11,6*10-6 1/град.

Химические

Сплав марки 20 не может похвастать повышенной химической стойкостью к большему числу агрессивных кислот и щелочных растворов. При контакте с обычной водой на поверхности подобного материала начинают появляться характерные ржавые отметины. Именно они и оказываются первой причиной значительной порчи внешнего вида и прочностных характеристик металла.

Устойчивость к сопротивлению коррозии можно повысить посредством нанесения на стальную основу специальных гальванических покрытий. Подойдут цинк, хром и им подобные составы.

Механические

Среди главных особенностей стали с маркировкой 20 стоит выделить высокие показатели ее пластичности, умеренную степень твердости вкупе с прочностью. Модуль упругости данного материала доходит до отметки 200 Мпа. Относительное удлинение на разрыв составляет от 23 до 26%. Что касается относительного сужения, то здесь актуально значение в 55%.

Предельные прочностные показатели на разрыв варьируются в рамках 36-46 кг/кв.мм. Подобные значения являются в 2,5 раза меньше, нежели в случае с классической нержавейкой. Рассматриваемая сталь может начать «течь» (подвергаться деформации без возрастания нагрузок) уже при 21-27 кг/куб.мм. Материал характеризуется очень высоким уровнем вязкости, за счет чего может без проблем и очень легко справляться с большинством воздействий ударного типа. Вязкость ударного вида здесь равняется 780 кДж/кв.м.

Если речь идет о знакопеременных нагрузках, то материал действует в разы хуже. Расчетные рамки выносливости сплава с маркировкой 20 составляют около 14 кг/кв.мм. Прочностный уровень стали марки 20 возможно повысить посредством проведения или механического, или температурного упрочнения.

Технологические

Рассматриваемый качественный сплав имеет отношение к классу высокотехнологичных. Он очень хорошо поддается различным обработкам, а также операции по резке. Штамповка металла с обозначением 20 может осуществляться как в холодном, так и в горячем состоянии. Материал не подвержен появлению повреждений по ходу обрабатывания под большим давлением.

Сплав марки 20 относят к первому уровню свариваемости. Если запланировано осуществлять варку такой стали, то заранее подготавливать ее посредством термообработок не требуется. Сформированные сварные швы выходят высокоплотными. Если проводится сварка встык, то по уровню прочности она практически не уступает монолитным и цельным конструкциям из металла.

Сталь с маркировкой 20 также имеет непосредственное отношение к цементируемому классу современных сплавов. Сама процедура цементации подразумевается в насыщении металлических поверхностей углеродными частичками. Для этих целей материал нагревают в особой среде углекислого газа. В итоге подобных манипуляций степень твердости цементируемого пласта доходит до отметки 62 HRC. Сердцевинная часть при этом будет и дальше оставаться мягкой – на уровне 20-35 HRC.

Указанная химико-термическая обработка может значительно повысить срок службы готового стального изделия даже под воздействием нагрузок переменного типа.

Какой бывает цементация стали и как ее делают?

На сегодняшний день в промышленности существует множество способов укрепления металла. Одним из них является цементация, которая активно практикуется на производстве и в домашних условиях много лет. Тем, кто работает со сталью и желает сделать ее прочнее, необходимо в обязательном порядке знать все тонкости этого процесса.

Что это такое?

Цементация – это химико-термическая обработка определенных типов стальных сплавов. Само название процесса указывает на то, что его назначение и конечная цель – укрепление металла. Как известно, сталь, применяемая в промышленности, должна быть крепкой, долговечной, не склонной к износу. Для этого и проводят цементацию.

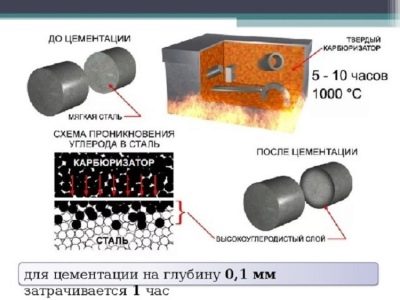

Сущность цементации заключается в нагреве стали до очень высоких температур.

Благодаря нагреву начинает выделяться большое количество углерода, который насыщает поверхность обрабатываемого сплава. Процесс в целом очень похож на азотирование. При этом важно отметить, что укрепляется исключительно поверхность металла. Внутри он остается таким же вязким, как и до обработки.

Какие стали подвергаются процедуре?

Цементацию можно проводить не со всеми видами сталей, это обязательно нужно учесть. Обычно цементации подвергают сплавы с низким содержанием углерода (максимальная глубина – 0,2%), некоторые виды легированных сталей (тоже с минимальным количеством углерода), среднеуглеродистые сплавы. Последние целесообразно цементировать в том случае, если они применяются для выполнения больших по габаритам изделий, чья сердцевина должна сохранить вязкость.

Цементировать можно машиностроительные сплавы, арматурные, те, что идут под строительные работы. Наиболее популярные марки – 20Х, 40Х, 12ХН3А, 18Х2Н4ВА, 15 и другие. Стали с высоким содержанием углерода (более 0,2%) цементации не подвергают.

Способы

Есть несколько способов того, как правильно цементировать сталь. Узнаем особенности каждого из них.

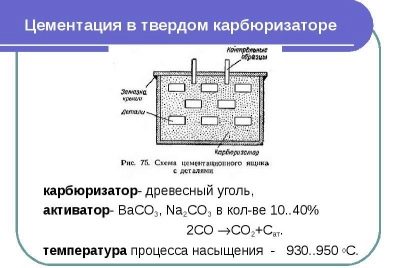

В твердом карбюризаторе

Карбюризаторы – это вещества, содержащие углерод. При нагревании они способны выделять его в воздух, насыщая таким образом поверхность сплава. В их качестве может выступить уголь березы или дуба, а также торфяной кокс, но он применяется гораздо реже. Количество карбюризаторов будущего состава для обработки – около 90%. Перед процедурой уголь необходимо подробить, а потом просеять, чтобы в составе не было пылевых частиц. После этого карбюризатор смешивают с активным веществом. В его роли обычно выступает углекислый натрий, но иногда берется и барий.

Смешать карбюризатор и активное вещество можно с помощью двух методик. В первой сухие компоненты просто соединяются друг с другом.

Перемешивать вещества надо долго и скрупулезно, в противном случае на стали после обработки появятся полосы, пятна, разводы. Во время второй методики активное вещество размешивают в воде и поливают им уголь. Это более качественный способ соединить компоненты, но надо учесть, что при закладывании в печь уголь должен иметь влажность не более 7%.

Цементация изделий осуществляется с помощью особой тары. Ящики должны соответствовать формам обрабатываемых деталей, а также свободно помещаться в печь. Кроме того, тару лучше покрыть огнеупорной глиной, которая позволит избежать утечки газа во время обработки. Лучший материал для изготовления таких ящиков – сталь с высокими показателями жаростойкости.

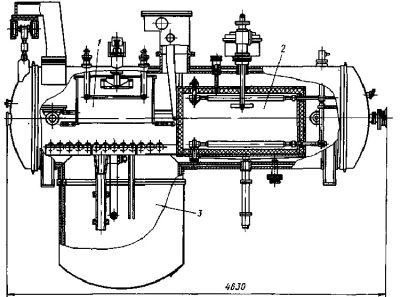

В газовом карбюризаторе

Этот вид обработки осуществим только на специально оборудованных для этого предприятиях. Он более эффективен, так как из газа углерод высвобождается быстрее. При этом газы могут быть искусственными или природными, значения это не имеет. В основном для обработки берется газ, полученный после распада нефтяных продуктов. Чтобы его получить, в разогретую емкость из стали наливают керосин. Он начинает испаряться, модифицируясь в газ. Позже добытый газ крекируют.

Процедуру цементации сплава проводят в стационарных либо методических видах печей. При этом все этапы должен контролировать профессионал.

Техника безопасности – важнейшее условие, так как работа идет с газом. Емкости со сплавом помещаются в печь, дверцы последней герметизируются. Печь нагревается до температуры в 950 градусов и в нее начинают подавать газ. Время выдержки, как и в предыдущем случае, будет различным. Но в среднем, если довести температуру до 1000 градусов, то необходимый углеродный слой будет готов уже через 8 часов. Процедура науглероживания завершается закаливанием сплава.

В кипящем слое

Эта методика также осуществима только на предприятии. Для нее понадобится специальная печь, которая так и называется – «печь кипящего слоя». Сталь здесь цементируется во время того, как проходит через раскаленный поток газа. Нагрев при процедуре равномерный, поэтому любая деформация детали практически исключена. После процедуры в обязательном порядке проводят отпуск или шлифование сплава.

В растворах электролитов

Эта методика во многом схожа с гальванизацией. Она подходит для малогабаритных деталей. Для осуществления процедуры потребуется печь-ванна. Ее заполняют специальным раствором.

Он состоит из соды (75%), хлористого натрия (15%) и карбида кремния (10%). Раствор необходимо разогреть до температуры в 850 градусов – это средние показатели.

При этом следует поддерживать напряжение в 150 В (для некоторых типов деталей – до 300 В). Заготовки погружаются в уже нагретую среду. Двух часов хватит, чтобы слой углерода составил 0,4 мм.

В пастах

Обработка пастой наиболее часто осуществляется в домашних условиях. Такая процедура не подходит для производства, поставленного на поток, потому что слой пасты равномерно, по сантиметру, нанести невозможно. Деталь в любом случае будет обработана неоднородно. Зато скорость обработки гораздо выше.

Пасту готовят из сажи (55%), соли кальцинированной (30%), щавелевокислого натрия (оставшиеся 15%).

Затем состав наносят на деталь, стараясь, чтобы слой получался как можно более ровным. Толщина зависит от желаемого углеродного слоя. В основном она должна его превышать в восемь раз. После того как паста немного высохнет, детали помещают в печь индукционного типа. Последнюю разогревают до 1000 градусов. Заготовки там должны находиться не менее двух часов.

В вакууме

Это еще один вид цементации, осуществляемый на производстве. Методика эффективная, она не занимает много времени, автоматизирована, низка по цене. Во время процедуры детали помещают в охлажденные печи, закрывают, избавляются от воздуха внутри. Затем нагревают агрегаты до требуемой температуры. Детали должны подвергаться нагреву примерно два часа, это позволит очистить их поверхность от ненужных примесей.

После этого в печь вводится углеводородный газ, причем подавать его следует в режиме давления.

Газ качественно насыщает поверхность обрабатываемых деталей. Однако за один раз необходимый слой не сформировать, поэтому процедуру повторяют примерно три раза. После окончания всех этапов печь наполняют инертным газом. Он способствует остыванию деталей.

Важно: любой из видов цементирования стали подразумевает дальнейший отпуск сплава.

Пошаговая технология

Основные методики науглероживания стали мы уже рассмотрели. Если сплав цементируется в домашних условиях, то лучше всего выбрать методику обработки в твердом карбюризаторе. Рассмотрим ее пошагово.

Детали, которые нужно обработать, аккуратно укладываются в ящики. Надо класть так, чтобы заготовки не соприкасались друг с другом или боковыми частями тары.

Затем уложенные детали пересыпают карбюризатором так, чтобы он полностью накрыл их. Герметизируют.

Емкости помещают в печь, последнюю нагревают до 700 градусов. Это так называемый сквозной прогрев. При этом за тарой надо постоянно следить. Она не должна покрываться пятнами, полосами. Ровный цвет обязана иметь и подовая плита.

Затем температурные показатели увеличивают. Для высвобождения углерода надо довести их до 800 градусов минимум, а еще лучше – до 950.

Время, затраченное на процедуру, может быть совершенно разным. Все зависит от назначения детали и требуемого углеродного слоя. Период нахождения в печи варьируется от 6 до 20 часов.

После завершения процедуры изделия подвергаются естественному охлаждению, при этом из емкостей их не вынимают. Затем проводят дальнейшие термические обработки.

Цементирование в домашних условиях – отличная альтернатива промышленной обработке.

При должных умениях и минимальном оборудовании мастер может укрепить детали самостоятельно. Однако стоит учитывать, что обрабатывать сталь дома лучше, если вы планируете постоянно этим заниматься. Оборудование, реактивы и другие нужные вещи будут стоить очень дорого.

Свойства материала после обработки

После окончания науглероживания стальной сплав приобретает необходимую твердость, причем внутренняя его структура остается вязкой. На легированных сплавах твердость может достигать 58 HRC, а на сталях с низким содержанием углерода – 60 HRC. Однако стоит учитывать, что структура сплава после процедуры может измениться, и это один из главных недостатков цементации.

Чтобы полученная сталь не была крупнозернистой, после описанной обработки ее нужно заново нагреть и закалить. Далее проводятся такие процедуры, как отпуск и нормализация состава. Закаливать сплав нужно при температуре, достигающей 900 градусов максимум. Она позволяет получить феррит, а также перлит.

Последние трансформируют крупные зерна в более мелкие.

Легированные стали не закаливают. Для них проводят только нормализацию, получая, таким образом, мартенсит. После нормализации осуществляют отпуск сплава, позволяющий снизить до минимума вероятность деформаций от влияния высоких температурных показателей.

Сталь 20

Во многом эксплуатационные качества металла зависят от концентрации углерода, так как с увеличением его концентрации повышается твердость поверхности, как и хрупкость. Довольно распространенным металлом можно назвать сталь 20. Применяется она в машиностроительной области на протяжении длительного периода. Марка стали 20 обладает эксплуатационными качествами, которые подходят для создания подшипников скольжения, труб, валов и многих других изделий. Государственные стандарты определяют химический состав Ст 20. Во много расшифровка определяет то, какие химические элементы включаются в состав. Сталь 20 ГОСТ применяется только при маркировке металлов, которые производятся на территории стран СНГ. В других странах применяются собственные стандарты, но химический состав и эксплуатационные качества остаются схожими.

Химический состав

Для обеспечения длительного срока службы химический состав оставляется сбалансированным. Кроме этого, в составе нет большого количества легирующих элементов, за счет чего обеспечивается простота производства. Состав стали 20 характеризуется следующим образом:

- Основная часть металла представлена железом. Показатель его концентрации составляет 98%.

- Как ранее было отмечено, основные эксплуатационные характеристики зависят от количества углерода и равномерности его распределения. При маркировке указывается именно этот элемент, в рассматриваемом случае его концентрация 0,2%. Стоит учитывать, что в нормативной документации указывается предел, которому должна соответствовать марка: от 0,17 до 0,24%.

- В составе также отмечается большая концентрация магния и кремния: первый элемент в пределе 0,35-0,65%, второй 0,17-0,37%. Эти элементы также во многом определяют эксплуатационные характеристики металла.

- В составе есть и другие химические элементы, в том числе вредные. Их концентрация выдерживается в строгом пределе, так как их наличие становится причиной снижения прочности и надежности, прочности и ухудшению других качеств.

Несмотря на то, что процесс легирования существенно повышает стоимость металла, этот процесс позволяет существенно увеличить характеристики материала. Примером назовем добавление в состав хрома, за счет которого структура становится более устойчивой к воздействию влаги. Все нержавеющие стали имеют высокий показатель концентрации хрома в составе.

Основные характеристики и свойства

При выборе металла уделяется много внимания основным характеристикам. К ним отнесем:

- Показатель твердости. Он может варьировать в большом диапазоне и зависеть от того, была ли проведена термическая обработка. Твердость стали 20 выдерживается на уровне 163 МПа. Этого вполне достаточно для изготовления различных изделий, которые обладают высокой износостойкостью.

- Также учитывается и плотность. Менее плотные материалы применяются для изготовления изделий, которые будут обладать небольшим весом. В рассматриваемом случае показатель составляет 7,85 к/см 3 .

- Рассматривая основные характеристики учитывается предел текучести и предел прочности. Они рассматриваются при создании различных проектов. Металл Ст 20 может улучшаться для того, чтобы увеличить характеристики материала.

- Структура характеризуется тем, что не склонна к отпускной хрупкости и образованию флокенов.

- Проводимая термообработка стали 20 позволяет существенно увеличить срок службы изделия. Проводится она при определенных режимах. К примеру, для ковки структура нагревается до температуры 1 280 градусов Цельсия.

- При необходимости есть возможность проводить сваривание деталей.

- Ударная вязкость стали 20 определяет то, что металл часто применяется при изготовлении валов и других подобных изделий, которые могут использоваться при создании элементов, применяемых при создании различных механизмов. Модуль упругости также учитывается при рассмотрении основных свойств металла.

- Средний коэффициент теплопроводности определяет то, что структура может нагреваться достаточно быстро, но при этом тепло отводится с высокой эффективностью.

Механические свойства стали 20 определяют довольно широкое распространение этой марки в машиностроительной и других область промышленности. Как ранее было отмечено, технические характеристики могут улучшаться при проведении термической обработки или легировании. Перестроение структуры металла позволяет повысить твердость поверхностного слоя, при добавлении других химических веществ могут придаваться особые качества, к примеру, коррозионная стойкость.

Термическая обработка предусматривает изменение структуры за счет оказания воздействия определенной температуры. Критические точки выбираются в зависимости от особенностей химического состава. К особенностям подобной процедуры отнесем следующие моменты:

- Для оказания требуемого воздействия применяется специальное оборудование. Примером можно назвать доменные и индукционные печи. На протяжении длительного периода использовали именно доменные печи, но они уступают индукционным. Второй вариант исполнения подходит для установки в небольших мастерских.

- Критические точки учитываются при проведении рассматриваемой процедуры. Стоит учитывать, что они уже были выявлены для всех металлов, поэтому не нужно проводить исследования повторно.

- Заготовка разогревается до требуемой температуры, после чего происходит первичное перестроение структуры. Время выдержки также является важным показателем, который должен учитываться, как и скорость нагрева.

- Уделяется внимание и процессу охлаждения. Слишком большие заготовки охлаждаются на воздухе, так как возникают проблемы с созданием требующейся среды. На протяжении длительного периода охлаждение проводилось в воде, но это приводило к появлению окалины. Обеспечить более высокое качество термической обработки возможно за счет применения масла в качестве охлаждающей среды. Однако, при охлаждении в масле следует учитывать высокую вероятность образования токсичного дыма и воспламенения поверхности от высокой температуры.

Цвета закалки стали

Во многих случаях после термической обработки образуются поверхностные дефекты. Именно поэтому процедура применяется для заготовок или изделий, которые созданы с учетом припуска. После закалки часто проводится отпуск, который позволяет снять внутренние напряжения и снизить вероятность повреждения изделия при падении или возникновении ударной нагрузки.

Область применения

Низкая стоимость определяет то, что сталь 20, применение которой связано с изготовлением различных изделий, стали использовать для создания различного рода заготовок. Рассматривая особенности стали марки 20 и ее области применения, отметим следующие моменты:

- Чаще всего применяется при котлостроении. Примером назовем изготовление труб и нагревательных элементов различного назначения.

- В промышленность поставляются заготовки в виде прутка или листа.

- Очень часто сталь улучшается путем цементации. Это позволяет увеличить твердость поверхности, но пластичную сердцевину. Примером можно назвать различные оси, кулачки и валики, пальцы и шпиндели, толкательные клапана, пальцы рессора и другие элементы, получившие широкое распространение в машиностроении.

- На производственные площадки поставляется прокат с различным диаметром. При этом заготовка может обрабатываться резанием при применении токарного и фрезерного, сверлильного и другого оборудования.

- Трубы изготавливаются при применении электросварки. Для этого применяется листовая сталь, которая сваривается в точке соприкосновения. При применении метода горячей деформации получают бесшовные трубы, которые обладают высокими эксплуатационными характеристиками.

Подобные стали применяются на протяжении длительного периода. Стоит учитывать, что температура применения довольно низкая. Другими словами, структура может быстро нагреваться, за счет чего существенно повышается пластичность. Также металл не может выдерживать воздействие низкой температуры, так как она делает структуру более хрупкой. Существенно увеличить область применения стали 20 смогли при правильном проведении термической обработки, а также легировании структуры.

Аналоги стали 20

Как ранее было отмечено, рассматриваемые стандарты маркировки применяются исключительно при производстве металла на территории стран СНГ. Зарубежные производители проводят выпуск большого количества аналогов, которые обладают схожими эксплуатационными характеристиками. Производство стали 20 налажено в США, Германии, Японии и многих других европейских странах. Зарубежные аналоги могут обладать несколько иным химическим составом, но эксплуатационные качества во многом схожи. Если рассматривать аналоги с другим химическим составом, то можно уделить внимание стали 30, 40Х и другим легированным сплавам. По своим основным качествам они несколько отличаются, но все же могут применяться при изготовлении идентичных изделий.

В заключение отметим, что низкая концентрация углерода определяет необходимость в проведении термической обработки. Очень часто выполняется закалка, а также отпуск, которые позволяют повысить твердость и износостойкость поверхности, но при этом снизить хрупкость. Проводится цементация и другие процедуры внесения химических веществ в поверхностный слой. К примеру, цементация позволяет существенно увеличить твердость изделия. Многие процессы предусматривают применение специального оборудования. Поэтому в домашних условиях провести улучшение металла не получится.

Читайте также: