Сталь 20 мартенситного класса

Обновлено: 16.05.2024

Нержавеющие (коррозионностойкие) и жаростойкие стали и сплавы, основа которых железо и никель - это важнейшая категория специальных конструкционных материалов, которая нашла применение во многих отраслях промышленности. Повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности - отличительная особенность нержавеющих и жаростойких сталей и сплавов.

Многие нержавеющие стали кроме того обладают стойкостью против специальных видов коррозии, таких как межкристаллитная, питтинговая, щелевая коррозии и коррозионное растрескивание.

Основной легирующий элемент, придающий стали коррозионную стойкость в окислительных средах это Cr - хром. Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Достаточная для придания коррозионной стойкости нержавеющей стали толщина пленки образуется при добавлении к сплаву не менее 12,5% хрома. Хром и железо в сплаве образуют твердый раствор.

Стоимость хрома сравнительно невысока, он не является дефицитным компонентом. Поэтому хромистые нержавеющие стали относительно недорогие и, обладая достаточно хорошим комплексом технологических свойств, находят широчайшее применение в промышленности. Из хромистых нержавеющих сталей изготавливаются элементы оборудования, работающего при высоком давлении и температуре в условиях воздействия агрессивных сред.

Хром, которым легируются нержавеющие стали обеспечивает не только коррозионную стойкость сталей в окислительных средах, но и формирует их структуру, механические и технологические свойства и жаропрочность. Образуемый хромом и железом непрерывный ряд твердых растворов при концентрациях начиная с 12,5% и выше, способствует формированию в хромистых нержавеющих сталях различной структуры, обеспечивающей многообразие их свойств.

Углерод в составе хромистых нержавеющих сталей.

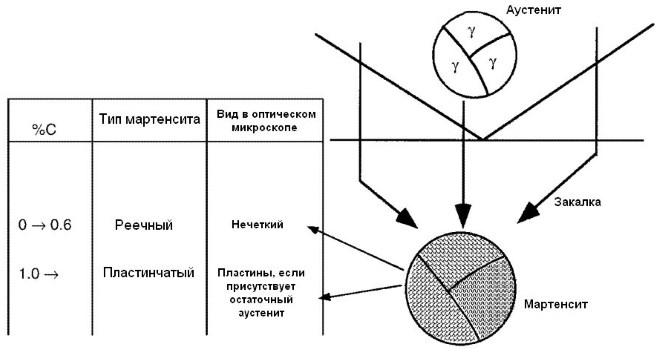

Кроме хрома на формирование физико-механических свойств хромистых сталей, значительное влияние оказывает содержание углерода. Структуру нержавеющей стали в зависимости от содержания углерода разделяют на три главных класса: мартенситная, мартенситно-ферритная и ферритная. Это нашло отражение в классификации нержавеющих сталей по ранее действующему ГОСТ 5632-72 "Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные".

Углерод содержащийся в составе нержавеющей стали, в том числе и в хромистой, это нежелательный элемент. Углерод слишком активный компонент, связывая хром в карбиды, он обедняет твердый раствор, тем самым понижая коррозионную стойкость нержавеющей стали. Кроме того повышенное содержание углерода требует повышения температуры закалки до 975-1050оС, для более полного растворения карбидов хрома.

В качестве примера серьезного влияния углерода на структуру и свойства нержавеющей стали рассмотрим сталь с содержанием 18% Cr. Например сталь 95Х18 в составе которой содержится 0,9-1,0%С и имеющая структуру мартенсита, обладает высокой твердостью (>55HRC), но коррозионная стойкость ее умеренная. А нержавеющие стали 12Х17, 08Х17Т, 08Х18Т1, со структурой феррита, имеют наоборот, низкую твердость и высокие коррозионные свойства.

Ферритные нержавеющие стали.

Нержавеющие стали с содержанием Cr более 12,5% и с минимальным количеством углерода имеют структуру феррита и называются ферритными. Коррозионная стойкость хромистых ферритных нержавеющих сталей во многих агрессивных средах может превосходить многие хромоникелевые аустенитные нержавеющие стали, при этом они не склонны к коррозионному растрескиванию под напряжением. При дополнительном легировании кремнием и алюминием хромистые ферритные нержавеющие стали могут быть использованы при производстве оборудования, работающего в окислительных условиях при высоких температурах.

Недостатком, сдерживающим более широкое применение хромистых ферритных нержавеющих сталей сдерживается из-за чрезмерной хрупкости их сварных соединений. Высокая чувствительность к надрезу при нормальной температуре делает их так же непригодными для изготовления оборудования, работающего под давлением, при ударных и знакопеременных нагрузках. Ферритные нержавеющие стали используют для изготовления ненагруженных устройств и изделий.

Для обеспечения свариваемости хромистых ферритных нержавеющих сталей необходимо ограничением в иx составе не только углерода, но и азота. Нержавеющие ферритные стали, с суммарным содержанием углерода и азота не более 0,020% обладают большей пластичностью и повышенной ударной вязкостью, а значит меньшей хрупкостью при сварке. Но технология производства таких сталей усложнена, так как необходимо использование вакуумных печей или продувка расплава аргоном или аргоно-кислородной смесью.

Нержавеющие стали ферритного класса при нагреве не изменяют состав структуры, твердый раствор лишь становится более однородным. Поэтому для увеличения коррозионной стойкости можно использовать термическую обработку.

Мартенситные нержавеющие стали

Хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода имеют структуру мартенсита. Для обеспечения заданных коррозионных и других свойств, мартенситные стали дополнительно легируются никелем и другими химическими элементами. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали, а молибден, вольфрам, ванадий, ниобий вводят для повышения жаропрочности сталей.

Прочность обычных мартенситных хромистых нержавеющих сталей остается удовлетворительной прочностью при температурах до 500оС, то дополнительное легирование элементами, образующими соединения с углеродом поднимают этот порог до 650оС. Это позволяет использовать легированные мартенситные хромистые нержавеющие стали для изготовления элементов современного энергетического оборудования. Молибден и вольфрам, кроме того, снижают хрупкость при длительной эксплуатации при высоких температурах.

Стали мартенситного класса, такие как 20Х13, 30Х13, 40Х13, 65Х13 и др., обладают повышенной твердостью и используются для изготовления режущего инструмента, и элементов оборудования работающих на износ. Термическая обработка сталей этой группы заключается в закалке и отпуске на заданную твердость.

Мартенситные нержавеющие стали так же склонны к хрупкому разрушению в закаленном состоянии, что усложняет технологию их сварки. Содержание углерода в мартенситных сталях, как правило, превышает 0,10%, и это приводит к образование холодных трещин в процессе охлаждения мартенсита, после нагрева электросваркой. При снижении содержания углерода дополнительным легированием вязкость мартенсита повышается, однако при этом возникает другая опасность, а именно образование структурно-свободного феррита, который, так же является причиной высокой хрупкости стали.

Для предотвращения образования холодных трещин мартенситные нержавеющие стали сваривают при температуре воздуха ≥0оС и применяют предварительный и сопутствующий подогрев до 200 . 450оС. Температура подогрева назначается в зависимости от склонности стали к закалке.

Мартенситно-ферритные нержавеющие стали.

К этому классу относят стали с частичным γ→α превращением. Термокинетическая диаграмма у этих сталей состоит из двух областей превращения. При температурах >600оС при низкой скорости охлаждения возможно образование ферритной составляющей структуры. При большой скорости охлаждения

Коррозионная стойкость нержавеющих сталей мартенситно-ферритного класса зависит от содержания в них хрома. При содержании 17%Cr достигается стойкость в 65%-ной азотной кислоте при 50оС, при дальнейшем повышении концентрации хрома расширяется область применения хромистых нержавеющих сталей в различных средах. Мартенситно-ферритные стали находят довольно широкое применение для изготовления нефтехимической аппаратуры и энергетического оборудования.

По свариваемости мартенситно-ферритные нержавеющие стали так же являются неудобными материалами. В связи с неизбежной подкалкой при сварке сварные соединения мартенситно-ферритных сталей склонны к образованию трещин замедленного разрушения.

Другие особенности хромистых нержавеющих сталей.

Коррозионная стойкость хромистых нержавеющих сталей напрямую зависит от содержания хрома, чем выше, тем лучше. В настоящее время хромистые нержавеющие стали по доле содержания хрома подразделяют на три типа: содержащие 13%Сr; содержащие 17%Сr, и нержавеющие стали содержащие 25—28% Сr.

Стали 08X13 и 12X13 обладающие повышенной пластичностью, используются для изготовления деталей, подвергающихся ударным нагрузкам, таки как турбинные лопатки, арматура для крекинг-установок, предметы домашнего обихода.

Из нержавеющих сталей 30X13 и 40X13, со структурой мартенсита после термической обработки изготавливают измерительный и медицинский инструменты, пружины и другие коррозионностойкне детали, от которых требуется высокая твердость или прочность.

При концентрации хрома выше 20% и дополнительном легировании молибденом хромистые нержавеющие стали приобретают стойкость против питтинговой коррозии. По стойкости против коррозиионного растрескивания хромистые нержавеющие стали ферритного класса превосходят аустенитные хромоникелевые стали типа 08Х18Н10Т.

Введение карбидообразующих элементов, например титана, значительно повышает стойкость сварных соединений из хромистой нержавеющей стали против межкристаллитной коррозии. Это так же позволяет снизить склонность структуры стали к росту зерна (сталь 08Х18Т1). Дополнительное замедление роста зерна ферритных нержавеющих сталей происходит также при микролегировании поверхностно-активным элементами, такими как церий. Микролегирование церием использовано, в частности, в стали 08Х18Тч (ДИ-77). Положительный эффект от введения редкоземельных элементов достигается только в определенных количественных пределах и при соблюдении технологического процесса.

Как уже говорилось на снижение хладноломкости ферритных нержавеющих сталей значительное влияние оказывают примеси внедрения - углерод и азот. При суммарном содержании углерода и азота ≤ 0,01% работоспособность сварных соединений из высокохромистых ферритных нержавеющих сталей при отрицательных температурах значительно возрастает. Чувствительность ферритных нержавеющих сталей к хладноломкости повышает и наличие в сплаве фосфора, кислорода, серы, марганеца, кремния и это накладывает повышенные требования к технологии выплавки.

При снижении суммарного содержания углерода и азота до 0,010-0,015%, повышается стойкость нержавеющей стали против межкристаллитной коррозии. При превышении содержания этих компонентов требуется введение в состав нержавеющей стали дополнительных стабилизаторов - титана и ниобия.

Высокохромистые нержавеющие стали становятся склонными к охрупчиванию при неправильной термической обработке. Развивается так называемая "475оС-хрупкость" нержавеющей стали, которая правда носит обратимый характер и устраняется новой термической обработкой.

Качество поверхности горячекатаного и холоднокатаного листа из хромистых ферритных титаносодержащих нержавеющих сталей повышается при легировании кремнием (сталь 04Х15СТ. Легирование кремнием повышает сопротивление точечной коррозии за счет обогащения кремнием верхних слоев защитной пленки.

Особую группу ферритных нержавеющих сталей составляют так называемые "суперферриты", в которых более жестко ограничен состав элементов-примесей (01Х18М2Т-ВИ, 01Х25М2Т-ВИ, 01Х25ТБЮ-ВИ). Эти нержавеющие стали обладают повышенным уровнем пластичности и вязкости сварных соединений и устойчивы против питтинговой коррозии и коррозионного растрескивания в большинстве агрессивных сред.

Из нержавеющей стали 12X17 изготавливают теплообменники, трубопроводы и баки для кислот. Введение молибдена (12Х17М2Т) делает нержавеющую сталь стойкой даже в органических кислотах (уксусной, муравьиной). Для изготовления шарикоподшипников, работающих в агрессивных средах, используют сталь 95X18 (0,9—1,0% С, 17—19% Сr).

Сталь 20Х13 коррозионостойкая, жаропрочная, мартенситная

Цифра 20 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 20Х13 это значение равно 0,20%.

Буква «Х» указывает на содержание в стали хрома. Цифра 13 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до

целого числа, т.е. содержание хрома около 13%.

Вид поставки

Характеристики и назначение

Сталь 20Х13 относится к коррозионностойким, жаропрочным сталям мартенситного класса (основная структура мартенсит).

Сталь 20Х13 применяется для изготовления деталей с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450—500 °С, а также изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре.

Свариваемость

Сталь 20Х13 ограниченно свариваемая. Способы сварки РДС, АрДС и КТС. Подогрев и последующая термообработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Максимально допустимые температура применения стали 20Х13 в средах, содержащих аммиак

Максимально допустимые температура применения стали 20Х13 в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, PH2, МПа (кгс/см 2 ) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 20Х13 | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле:

PH2 = (C*Pp)/100,

где C — процентное содержание в системе;

PH2 — парциальное давление водорода;

Pp — рабочее давление в системе.

Стойкость стали 20Х13 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Стойкие | 2 | 0,75-1,5 |

Применение стали 20Х13 для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 20Х13 ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Химический состав, % (ГОСТ 5632-2014)

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| не более | не более | ||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | — | — | 0,025 | 0,030 |

Химический состав, % (ГОСТ 5632-81)

| С | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | 0,025 | 0,030 | 0,2 | 0,30 | 0,6 |

Физические свойства

Модуль нормальной упругости Е, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 86 | 84 | 80 | 78 | 73 | 69 | 63 | — | — | — |

Плотность ρ кг/см 3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | — | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное электросопротивление ρ нОм*м

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

Коэффициент линейного расширения α*10 6 , К -1 , при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | — |

Температура критических точек, °С

Механические свойства

| ГОСТ | Состояние поставки | Сечени | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| не менее | |||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 600-700 °С, охл. на воздухе или в масле | 60 | 635 | 830 | 10 | 50 | 59 |

| Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 660-770 °С, охл. на воздухе, в масле или в воде | 60 | 440 | 650 | 16 | 55 | 78 | |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | 1-30 | — | 510-780 | 14 | — | — |

| ГОСТ 7350-77 | Лист горячекатаный или холоднокатаный. Закалка с 1000-1050 °С на воздухе; отпуск при 680-780 °С, охл. на воздухе или с печью (образцы поперечные) | Св. 4 | 372 | 509 | 20 | — | — |

| ГОСТ 25054-81 | Поковка. Закалка с 1000-1050 °С на воздухе или в масле | 1000 | 441 | 588 | 14 | 40 | 39 |

| ГОСТ 4986-79 | Лента холоднокатаная. | До 0,2 | — | 500 | 8 | — | — |

| Отжиг или отпуск при 740- 800 °С | 0,2-2,0 | — | 500 | 16 | — | — | |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

Механические свойства заготовок сечением 14 мм в зависимости от температуры отпуска

| tотп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость HRCэ |

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

ПРИМЕЧАНИЕ. Закалка с 1050 °С на воздухе.

Механические свойства при повышенных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Нормализация при 1000-1020 °С; отпуск при 730-750 °С. При 20 °СНВ 187-217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64-171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 59 | 70 | 51 | 98 | — |

| 850 | — | — | 43 | — | — |

| 900 | — | — | 66 | — | — |

| 1000 | 39 | 61 | 59 | — | — |

| 1150 | 21 | 31 | 84 | 100 | — |

Механические свойства прутков при отрицательных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Сечение 25 мм. Нормализация при 1000 “С, охл. на воздухе; отпуск при 680-750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка с 1050 °С на воздухе; отпуск при 600 °С | |||||

| +20 | — | — | — | — | 71 |

| -20 | — | — | — | — | 81 |

| -60 | — | — | — | — | 64 |

Механические свойства при испытании на длительную прочность

| tисп.°С | Предел ползучести, МПа | Скорость ползучести, %/ч | tисп.°С | Предел длительной прочности, МПа | τ, ч |

| 450 | 125 | 1/100000 | 450 | 289 | 10000 |

| 470 | 75 | 1/100000 | 470 | 191 | 10000 |

| 500 | 47 | 1/100000 | 500 | 255 | 100000 |

| 550 | 29 | 1/100000 | 550 | 157 | 100000 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 367 МПа при n = 10 7 (образцы гладкие).

Мартенситные стали – нержавеющие сплавы с высоким содержанием хрома и углерода

Мартенситные стали представляют собой хромистые сплавы, структура которых состоит в основном из мартенсита. В них содержится обычно не менее 0,15 процентов углерода, от 11 до 17 процентов хрома, а также незначительное количество таких элементов, как никель, вольфрам, ванадий и молибден.

1 Что такое мартенсит?

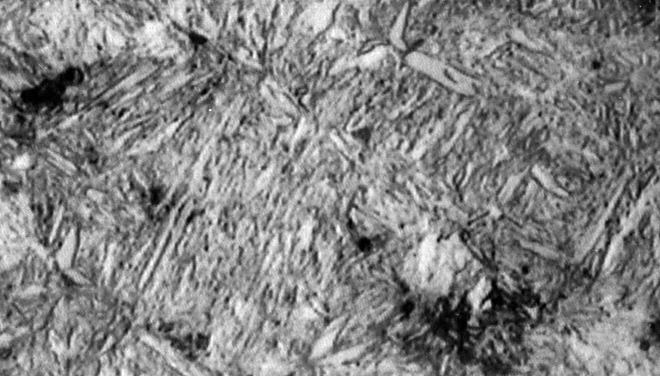

Под мартенситом понимают игольчатую микроструктуру, которая фиксируется в отдельных чистых металлах, имеющих склонность к полиморфизму, и металлических сплавах, прошедших процедуру закалки. По сути, мартенсит – это базовый структурный компонент стали после закалки, который является твердым пересыщенным упорядоченным раствором углерода в α-железе.

Впервые он был описан Марком Мартенсом – известным специалистом в области проблем, связанных с усталостью различных металлических материалов. Именно в его честь и был назван мартенсит.

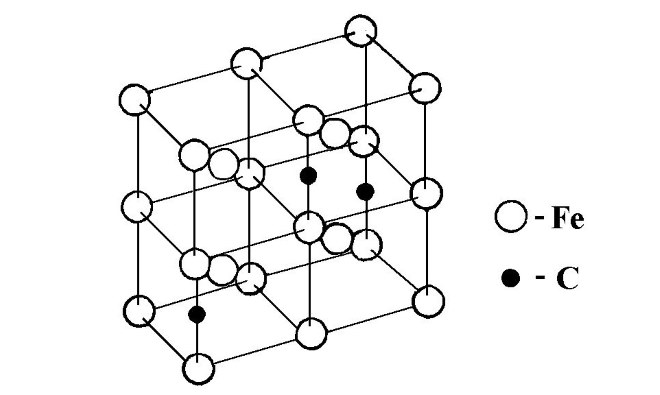

Кристаллическая решетка интересующего нас углеродного раствора в α-железе является тетрагональной. Каждая из ее элементарных составляющих описывается формой параллелепипеда (прямоугольного). В центре и вершинах ячейки при этом размещаются атомы железа, а в объемах ячеек расположены атомы углерода. Высокие прочностные показатели и твердость, коими описывается любая мартенситная нержавеющая сталь, обуславливаются неравновесной структурой мартенсита, характеризуемой существенными внутренними напряжениями.

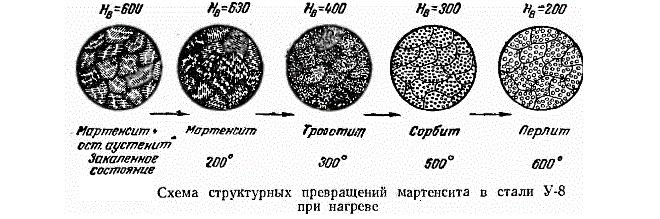

При нагреве мартенситного металла отмечается перераспределение (диффузионное) атомов углерода, что приводит к формированию двух фаз:

- цементита (в этой фазе углерод содержится в количестве 6,67 %);

- феррита (содержание углерода в ней – не более 0,02 %).

Элементарная ячейка первой из означенных фаз описывается ромбической структурой, вторая – объемно-центрированной. Решетка начальной структуры аустенита связана кристаллографическими постоянными соотношениями с решеткой мартенсита. Это означает, что плоскости с четко заданными кристаллографическими индексами аустенитной и мартенситной структуры параллельны друг другу.

Принято выделять два типа мартенсита:

- Дислокационный (нередко его называют реечным). Он формируется в средне- и малоуглеродистых, а также высоколегированных сталях. В них мартенситное преобразование начинается при температуре более 300 °С. Кристаллы мартенсита в такой ситуации вытянуты в одну сторону, представляя собой рейки толщиной от 0,2 до 2 мкм. Такие рейки разделяются тонкими (от 10 до 20 нм) слоями аустенита.

- Двойниковый (или пластинчатый). Данный тип характерен для легированных и углеродистых сталей (преобразование мартенсита в них возможно при температуре менее 200°). Пластины интересующей нас игольчатой микроструктуры описываются мидрибом – средней линией высокой травимости. Каждый мидриб при этом включает в себя множество двойников по плоскостям.

2 Что представляет собой мартенситное превращение в стали?

Такой полиморфный процесс предполагает то, что упорядоченное передвижение молекул либо атомов в составе кристалла вызывает модификацию их расположения по отношению друг к другу. Причем междуатомные расстояния в данном случае существенно больше, нежели показатели смещений относительного плана соседних атомов.

Деформации ячеек кристаллической решетки – это и есть ее перестройка, за счет чего окончание мартенситного преобразования вполне допускается описывать как однородно измененную начальную фазу. Отметим отдельно и то, что деформация имеет малую величину (не более 10 %). По этой причине энергетический барьер, который не дает развиваться однородному переходу начальной фазы в конечную, также невелик, если соотносить его с энергией связи в кристалле.

Описываемое нами превращение становится возможным только в том случае, когда постоянно присутствует упорядоченное взаимодействие между метастабильной и стабильной фазой. Повышенная подвижность и низкий энергетический потенциал межфазных границ обусловлены их упорядоченным строением.

Следствием этого становится то, что требуемая для появления кристаллов в новой фазе "лишняя" энергия, имеет малое значение. Ее вполне можно сопоставить с энергией "исходных" дефектов, имеющихся в начальной фазе. За счет такой особенности скорость образования мартенситных кристаллов является по-настоящему большой, причем, как правило, тепловых изменений для зарождения новых кристаллов не требуется.

Мартенситные преобразования в комбинации с модификациями атомного порядка компонентов и их перераспределения являются базой для разнообразных структурных превращений, которые дают возможность изменять характеристики кристаллических материалов посредством их механической либо термической обработки.

3 Мартенситные стали – описание, особенности

Такие хромистые стали имеют в своем составе достаточно высокое содержание углерода. Кроме того, зачастую они легируются молибденом, ниобием, вольфрамом и иными компонентами, которые обеспечивают высокие жаропрочные показатели конечного металла.

Особенности сталей, относимых к мартенситному классу:

- высокий уровень противодействия коррозии в растворах щелочей, некоторых кислотных растворах, в условиях повышенной влажности;

- высокая жаропрочность: данную полезную способность мартенситный металл получает в том случае, когда выполняется его закалка при температурах около 1050 градусов, а затем и отпуск на троостит либо сорбит;

- способность к самозакаливанию;

- малая пластичность при высоком показателе твердости, на которую не оказывают никакого влияния, дополнительно вводимые в сплав легирующие элементы;

- высокая водородоустойчивость, свойственная таким маркам стали, как Х5ВФ, Х5М, Х9М;

- сложность обработки мартенситного металла резанием.

Популярные марки мартенситных стальных сплавов:

- 20Х13: в нем содержится от 12 до 14 % хрома, менее 0,8 % марганца и кремния, от 0,16 до 0,25 % углерода, такая сталь не легируется никелем;

- 10Х12НДЛ: особенность – большое содержание никеля (от 1 до 1,5 %);

- 18Х11МНФБ: не более 11,5 % хрома, от 0,5 до 1 % никеля, до 0,21 % углерода, от 0,8 до 1,1 % молибдена;

- 12Х11В2МФ, 10Х9МФБ, 13Х11Н2В2МФ, 15Х11МФ: легируются ванадием (от 0,18 до 0,4 %) и молибденом (от 0,35 до 1,1 %) в дополнение к стандартным добавкам.

Используются описываемые стали для производства:

- роторов и корпусов газовых и паровых турбин;

- сварных аппаратов и сосудов с нагрузками не более 16Мпа;

- диафрагм турбин (паровых);

- составляющих насосного оборудования;

- лопаток турбин, работающих на пару;

- пружин;

- подвергающихся нагреву поверхностей коллекторов, котлов, трубопроводов;

- хирургического, измерительно и режущего инструмента;

- пластин компрессоров с клапанами.

Технология сварки сталей описываемого класса достаточно сложна, что вызвано склонностью таких металлов после процедуры закалки к хрупкому разрушению. Их следует сваривать после предварительного нагрева до 200–450 °С, причем температура окружающего воздуха должна быть плюсовой. Как правило, металлы мартенситной группы свариваются методом ручной дуговой сварки с применением электродов, покрытых спецсоставами. Реже используются другие виды сварки:

Мартенсит и мартенситные стали: структура, кристаллическая решетка, свойства

Мартенсит, условием для появления которого служит мартенситное превращение, является характерным образованием для сплавов, содержащих от 11 до 17% хрома и не менее 0,15% углерода. В состав таких сплавов, кроме того, входят никель, вольфрам, молибден и ванадий (их количество очень незначительно).

Мартенситная сталь марки 10Х13 используется в изделиях, подвергающихся воздействию слабоагрессивных сред

Свойства и структура мартенсита

Мартенсит – это зерна игольчатой формы в микроструктуре металла, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе. Такая структура характерна для сталей, прошедших процедуру закалки, а также для некоторых чистых металлов, обладающих полиморфизмом. Своим названием мартенсит обязан Адольфу Мартенсу – немецкому ученому, посвятившему большую часть своей жизни вопросам изучения металлов и их свойств. Следует отметить, что мартенситные стали из-за особенностей своей структуры отличаются самой высокой твердостью среди подобных материалов.

С таким явлением, как мартенситное превращение, происходящим при нагреве и охлаждении стали, связан уникальный эффект «памяти металла», обнаруженный и описанный учеными Г.В. Курдюмовым и Л.Г. Хандросом в 1949 году. Суть данного эффекта заключается в том, что деформация металла, создаваемая в нем в тот момент, когда происходит прямое мартенситное превращение, полностью исчезает во время обратного превращения. Благодаря этому эффекту ученым удалось создать сплавы, обладающие памятью своей формы. Изделия из таких сплавов, которые были подвергнуты деформации в мартенситном состоянии, принимают свою первоначальную форму, если их нагреть до температуры, вызывающей мартенситное превращение в стали.

Кристаллическая решетка мартенсита, формирующегося в структуре закаленного металла, является не кубической, а тетрагональной. Каждый ее элемент имеет форму прямоугольного параллелепипеда. Центральную часть такой ячейки (а также ее вершины) занимают атомы железа, во внутреннем пространстве между которыми находятся атомы углерода.

Мартенситные стали, как уже говорилось выше, отличаются высокой твердостью и прочностью, а объясняется это тем, что структура мартенсита, являясь неравновесной, характеризуется наличием сильных внутренних напряжений. В мартенситных сталях при их нагреве перераспределяются атомы углерода. Это явление носит диффузионный характер. В результате такого распределения в структуре стали формируются две фазы, каждая из которых отличается содержанием углерода и формой своей кристаллической решетки.

Кристаллическая решетка мартенсита

Такими фазами, которыми характеризуются все стали мартенситного класса при их нагреве, являются:

- феррит, в котором содержится очень незначительное количество углерода – до 0,02% (элементарные ячейки кристаллической решетки феррита имеют форму куба, вершины и центр которого образуют атомы железа; все остальное пространство в таких ячейках занимает углерод);

- цементит, в котором содержание углерода значительно выше – до 6,67% (ромбическую кристаллическую решетку цементита формируют элементарные ячейки, имеющие форму прямоугольного параллелепипеда).

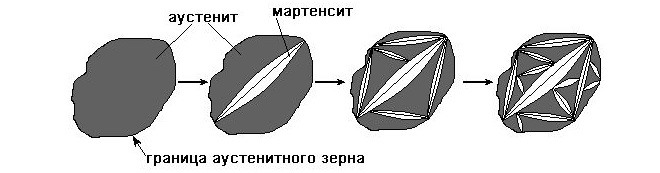

Исходной структурой для образования мартенсита является аустенит. Кристаллические решетки данных образований, одновременно присутствующих в микроструктуре стали, связаны между собой ориентационными соотношениями. Заключается данная связь в том, что плоскости решеток аустенита и мартенсита, которые имеют определенные кристаллографические индексы, параллельны друг другу.

Различные типы мартенсита, образующиеся при закалке аустенита

Эта структура формируется при температуре ниже 2000. Она характерна для углеродистых и легированных сталей. Свойства мартенсита данного типа, присутствующего в структуре металла в виде пластин, определяет наличие на таких пластинах так называемого мидриба – средней линии, характеризующейся повышенной травимостью. Двойниковым данный мартенсит называют потому, что мидриб каждой его пластины образуется множеством двойников. Такие двойники, располагающиеся по плоскостям пластин мартенсита, имеют толщину 5–30 нм.

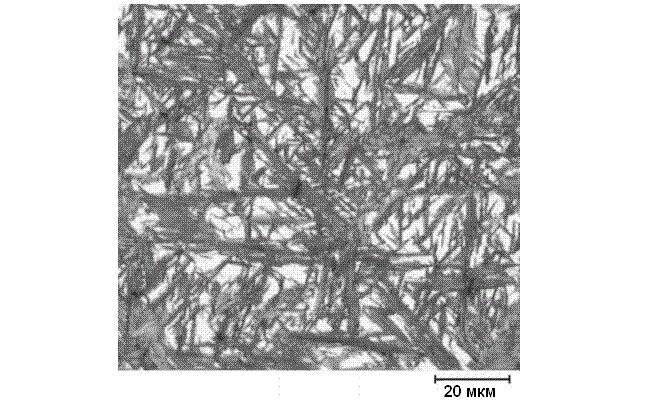

Оптическая микрофотография мартенсита пластинчатой структуры

Это образование характерно для структуры сталей, относящихся к высоколегированным, мало- и среднеуглеродистым. Температурный порог, при котором в таких сталях происходит формирование мартенситной структуры, находится выше отметки 3000. Мартенсит данного типа в полном соответствии со своим названием имеет форму вытянутых в одном направлении реек, толщина каждой из которых находится в интервале 0,2–2 мкм (при этом их длина больше ширины примерно в 5 раз). Структура металла, сформированная из мартенсита данного типа, представлена в виде сочетания групп (пакетов) таких параллельных друг другу кристаллов-реек. В этой структуре можно увидеть и прослойки между рейками мартенсита, состоящие из остаточного аустенита. Толщина таких прослоек в сплавах разного типа может составлять от 10 до 20 нм.

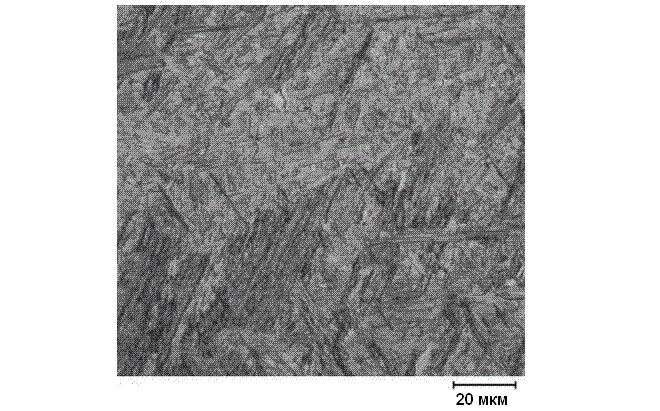

Оптическая микрофотография мартенсита рееечной структуры

При определенных условиях (в частности, когда интервал температур начала и завершения мартенситного превращения слишком большой) в сталях может сформироваться мартенсит обоих типов. Высокая температура приводит к снижению прочности аустенита, поэтому структура мартенсита, формирующегося при этом в сплаве, имеет реечную форму. При понижении температуры, когда прочность аустенита возрастает, в стали формируется мартенсит пластинчатого типа.

Существует определенная категория низкоуглеродистых сталей, в которых практически нет остаточного аустенита, а сформировавшийся мартенсит имеет только реечную форму. Температура, при которой в таких сталях наблюдаются мартенситные преобразования, составляет около 4000 С.

Особенности мартенситного превращения в сталях

Условием для такого явления, как мартенситное превращение, выступает не фиксированная температура, а определенный температурный промежуток. Верхняя граница этого интервала соответствует температуре, которая меньше температуры начала аустенитного распада на несколько сот градусов. Окончание данного процесса происходит при температуре, которая значительно ниже комнатной. Такие условия формирования мартенсита связаны с тем, что при этом в структуре сплава присутствует еще и остаточный аустенит.

Количество мартенсита в структуре стали можно увеличить, если подвергнуть сплав пластической деформации. Это необходимо делать при температурном режиме, требующемся для мартенситного превращения. Аустенит может превращаться в мартенсит и в том случае, если сплав подвергается пластической деформации и при комнатной температуре.

Схема изменений мартенсита в процессе нагрева

Рассматриваемое образование в структуре стали может принимать форму, которая называется мартенсит отпуска. Условиями для его формирования является нагрев сплава до температуры, которая ниже, чем температура преобразования феррита в аустенит. Характерной чертой процесса, при котором образуется мартенсит отпуска, является то, что мартенсит, имеющий игольчатую или пластинчатую форму, превращается в карбидные включения сферической конфигурации.

Суть преобразования начальной структуры сплава в мартенситную заключается в том, что молекулы в составе кристаллов такого сплава начинают упорядоченно передвигаться, меняя свое расположение относительно друг друга и, соответственно, формируя кристаллические решетки новой конфигурации. Таким образом, происходит не разрушение, а только деформация ячеек кристаллической решетки, что и приводит к образованию новой структуры сплава.

Образование кристаллов мартенсита в зерне аустенита

Для мартенситного преобразования структуры сплава, при котором происходит не разрушение, а видоизменение кристаллических решеток ячеек, формирующих его структуру, требуется очень незначительное количество энергии. Это способствует тому, что такие изменения происходят с высокой скоростью. Результаты подобных преобразований, а также условия их протекания позволяют эффективно менять характеристики сплавов, в которых они происходят, используя для этого методы термического или механического воздействия.

Свойства сталей с мартенситной структурой

Стали с мартенситной структурой, кроме высокого содержания углерода, характеризуются также наличием в составе хрома. Такие стали нередко легируются элементами, которые способны обеспечить высокую жаропрочность металла (вольфрам, молибден, ниобий и др.).

Химический состав хромистых мартенситных сталей

Стали, внутреннюю структуру которых формирует мартенсит, отличаются следующими особенностями:

- высокой коррозионной устойчивостью по отношению к повышенной влажности, щелочным и кислотным средам;

- высокой жаропрочностью (если сплавы данной категории подвергнуть закалке при температуре 10500, а затем выполнить отпуск на троостит или сорбит);

- такой полезной характеристикой, как самозакаливание;

- высокой твердостью при достаточно невысокой пластичности (что характерно, на твердость мартенсита, которой изначально обладают такие сплавы, практически не оказывают влияние легирующие элементы, вводимые в их состав);

- повышенной устойчивостью к воздействию водорода (этим отличаются отдельные марки таких сталей, в частности Х5М, Х5ВФ и Х9М);

- устойчивостью к обработке резанием из-за высокой твердости.

Механические свойства мартенситных сталей

Поскольку стали с мартенситной структурой после их закалки становятся очень хрупкими и склонными к разрушению, технология их сварки значительно усложняется. Выполнять эту процедуру можно только после того, как изделие из такой стали нагреется до 200–4500, при этом важно, чтобы температура окружающего воздуха была выше нуля. Кроме ручной дуговой сварки, проводимой с использованием электродов, покрытых специальными составами, для соединения изделий из таких сплавов применяют следующие технологии:

- электрошлаковую сварку;

- сварку в среде аргона; .

- относительно маленькие размеры блоков, составляющих строение мартенситов;

- устойчивое положение атомов в структурной решетке мартенситов;

- образующиеся при закалке мелкие частицы, препятствующие взаимному смещению слоев.

- роторов, диафрагм, лопаток, деталей корпуса и других частей газотурбинных и паровых установок;

- деталей сварочного оборудования;

- сосудов высокого давления, выдерживающих нагрузку до 16 МПа;

- комплектующих насосов высокого давления;

- пружин, работающих под высокими нагрузками;

- ответственных деталей трубопроводных магистралей, коллекторов, рассчитанных на работу под высокой температуре и давлением пара;

- режущих, измерительных, обрабатывающих и многих других инструментов;

- медицинского оборудования и инструментария.

- цветные металлы;

- чугун;

- нержавеющую сталь.

Рекомендуемые режимы сварки мартенситных сталей

Если говорить о сферах применения, то стали мартенситной группы используют для производства таких изделий, как:

Мартенситная сталь

Мартенситная сталь получается в процессе переохлаждения аустенитной фазы. В качестве исходного материала используется сталь, процент углерода в которой больше 0,3. Легирование вольфрамом, хромом, ниобием и другими металлами придает большую жаропрочность и улучшает механические свойства.

Мартенситная сталь применяется для изготовления деталей, на которые будут действовать агрессивная среда и большая нагрузка. Несмотря на трудности в процессе сварки, соединение получается надежным, в том числе при сварке без подогрева. О том, какую структуру и свойства имеет мартенситная сталь, какие марки производят и где ее применяют, читайте в нашем материале.

Общая характеристика мартенситной стали

Мартенситы представляют собой игольчатую микроструктуру, которая образуется в структуре стали при закалке. Выглядит это как скопление иголок железа, образующих углы около 60°. Мартенсит – твердый раствор углерода в железе. Первым это фазовое состояние металла описал Мартин Мартенс, в честь которого и назвали открытую им структуру.

Мартенситы отличают большая прочность, которая возрастает с увеличением удельной концентрации углерода, но только до определенных значений. По достижении критической отметки начинается снижение прочности. Дальнейшее увеличение процентного содержания углерода ведет к возрастанию хрупкости.

В начале XX века в Советском Союзе были проведены исследования, в результате которых ученые пришли к выводу, что причинами специфических характеристик стали мартенситного класса выступают:

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Твердость получаемых при закалке сплавов изменчива, она зависит от температурного режима. Нагрев, остывание металла, временные интервалы при термообработке меняют твердость в диапазоне от 35 до 70 единиц по Роквеллу. От других фаз мартенситы отличаются также большим удельным объемом, величина которого значительно превосходит этот показатель у других фазовых состояний стали.

Мартенситное превращение в углеродистой стали, как следует из сказанного выше, вызывает серьезное увеличение объема. Что в свою очередь может стать причиной возникновения зон с повышенным внутренним напряжением и впоследствии привести к образованию микротрещин.

Структура мартенситной стали

Мартенситная сталь имеет тетрагональную структуру, в которой атомам железа отведено место в узлах решетки, а атомами углерода заполнен объем ячеек, имеющих форму прямоугольных параллелепипедов. В неравновесной структуре такого сплава имеются зоны больших внутренних напряжений, способствующие дополнительному увеличению твердости и прочности.

Термообработка разных видов мартенситной стали, которая заключается в их нагреве, приводит к диффузному перераспределению атомов углерода и возникновению двух фазовых состояний: феррита с очень низкой углеродистостью, не превышающей 0,02 %, и цементита (6,67 %). Кубические структурные ячейки феррита включают в себя объемноцентрированные атомы железа, которые распределяются по вершинам и центрам ячеек. Для цементита характерна ромбическая форма граней ячеек.

Для мартенсита характерна призмовидная форма кристаллов. Процентное содержание углерода и легирующих добавок влияет на длину таких призм и площадь их оснований. С увеличением длины структурных ячеек и уменьшением их оснований растут прочность и твердость металла. Упругость решетки и низкая подвижность атомов ведут к координированному смещению атомов на расстояние, не превышающее межатомное, и мартенситному превращению.

Как уже говорилось, мартенситы отличают высокие механические показатели. Кристаллическая решетка сплава искажается и приобретает большую тетрагональность по мере роста процентного содержания в ней углерода. Такое искажение и ведет к повышению твердости и прочности металла.

Однако у такого изменения механических свойств сплавов имеется обратная сторона. Мартенситное преобразование приводит к снижению пластичности и возрастанию склонности к хрупкому разрушению.

Свойства мартенситной стали

Мартенситная сталь тяжело поддается механической обработке, в частности, резке. Для того чтобы металл можно было подвергнуть обработке, его отжигают при температуре +800…+900 °С.

В качестве легирующих присадок к различным видам мартенситной стали чаще всего используют вольфрам, никель или молибден, которые повышают термостойкость, коррозионную устойчивость металла и его сопротивляемость воздействиям других агрессивных факторов.

Сталь в результате мартенситного преобразования приобретает также способность к самозакаливанию. Прочность металла возрастает самопроизвольно в результате воздействия высокой температуры.

Виды мартенситной стали относят к ограниченно свариваемым (третья группа). Сварка деталей при этом производится после преднагрева в диапазоне температуры +200…+300 °С с последующим отжигом. Дело в том, что при сваривании деталей из мартенситной стали велика вероятность холодного растрескивания шва и особенно околошовной зоны, которое происходит из-за наличия зон с повышенным внутренним напряжением в структуре металла.

Чаще всего в этом случае пользуются дуговой сваркой в среде аргона, электрошлаковым методом и сваркой с применением флюса. Также существуют специальные электроды, с помощью которых осуществляется ручная дуговая сварка мартенситной стали.

Мартенситная сталь получила широкое распространение в промышленном производстве благодаря своим механическим характеристикам. Например, у стали марки 15Х5, из которой изготавливают сосуды высокого давления, прочность на разрыв достигает 400 МПа.

В жаропрочные марки стали добавляют в качестве легирующих добавок вольфрам и ванадий. Сталь марки 10ХМФБ, помимо способности работать при экстремальной температуре, имеет прочность на разрыв до 600 МПа. Из нее изготавливают коллекторы, трубы и нагревательные котлы.

Для дополнительного улучшения механических характеристик марок мартенситной стали в их состав вводят бериллий. Сталь 14Х11В2МФ имеет прочность на разрыв в районе 850 МПа. Детали из этого сплава применяют в конструкциях, эксплуатируемых под интенсивными температурными и механическими нагрузками. Такой металл идет на изготовление корпусов и роторов газовых или паровых турбин, из него также выполняют лопатки в турбовинтовых компрессорах.

Мартенситные сплавы с умеренным процентным содержанием углерода обладают неплохой упругостью и отлично справляются с ударными нагрузками. В зависимости от того, каким был режим термообработки и химического состава металла, значения ударной вязкости могут варьировать в диапазоне от 80 до 150 Дж/см2. Наиболее высоких показателей ударной вязкости удается достичь с помощью закалки и последующего высокого отпуска.

К достоинствам мартенситных марок стали нельзя отнести высокую пластичность. Значения удельного сжатия для таких сплавов колеблются в пределах не выше 14–24 %. На пластичность металла главным образом влияет процентное содержание углерода, никеля и меди в его составе.

Для мартенситных марок стали, являющихся истинными ферромагнетиками, характерны высокие магнитные свойства. Недостаточные показатели по этим характеристикам могут быть обусловлены сложностью выдерживания идеального соотношения химических составляющих. Мартенситные сплавы с легирующими добавками, такими как молибден, кобальт и хром, относятся к магнитотвердым металлам.

Наилучший эффект для улучшения магнитных свойств металла дает добавление в его состав кобальта. Увеличение остаточной индукции сплава при этом происходит за счет того, что атомы этого химического элемента обладают собственным магнитным моментом. Относительно невысокая стоимость, хорошая механическая и термическая обрабатываемость позволяют широко применять мартенситные сплавы в качестве материала для деталей магнитных систем.

Изначально мартенситное преобразование было открыто в ходе экспериментов по улучшению механических свойств стальных сплавов, однако в дальнейшем выяснилось, что соответствующая обработка позволяет добиться проявления подобных качеств и у других полиморфных кристаллических материалов.

Уменьшение деформаций или полное их устранение в ходе обратного течения мартенситного преобразования сплава или эффект памяти наряду с другими явлениями, связанными с мартенситным преобразованием материалов, называют «необычными физико-механическими свойствами».

Эффектом памяти формы в наши дни часто пользуются при изготовлении гидравлических муфт для кораблей и самолетов, различных демпферов и температурных реле. Современная медицина применяет такие изделия для лечения сколиозов, переломов костей, изготовления искусственных сердечных клапанов и стоматологических имплантатов.

Виды закалки мартенсита

Закалка мартенситных сталей – особая термическая обработка, которую осуществляют путем быстрого нагрева до температуры выше соответствующей критической точки с последующим быстрым охлаждением. При понижении температуры более чем на 200 °С в секунду, как правило, это охлаждение водой, в структуре металла происходит мартенситное превращение.

Главными механическими свойствами такого сплава являются высокие показатели прочности и твердости, которых удается достичь путем высокоскоростного закаливания.

Мартенсит в кристаллической решетке металла может быть:

Формирование реечного или дислокационного мартенсита характерно для сталей с содержанием углерода в низких и средних концентрациях. Еще одним условием для образования реечной мартенситной структуры может быть высокое процентное содержание легирующих добавок. Мартенситные превращения стали при закалке возможны при температуре от +300 °С.

Образование пластинчатой или двойниковой мартенситной структуры происходит при температуре, не превышающей +200 °С в высокоуглеродистых легированных сплавах.

Область применения мартенситной стали

Мартенситная нержавеющая сталь в силу своих выдающихся, а порой и уникальных механических и химических свойств нашла широкое применение в промышленном производстве. Из нее выполняют детали, которые будут эксплуатироваться в экстремальных условиях.

Такая сталь идет на изготовление:

Главные недостатки мартенситных сплавов кроются в том, что такой металл плохо поддается слесарной обработке и свариванию. Как было сказано выше, качественная сварка деталей из такой стали возможна только с применением специальных расходных материалов и/или в особых средах.

Рекомендуем статьи

Начатые в середине XX века в нашей стране исследования свойств мартенситов, когда учеными впервые были разработаны методы бездиффузионного мартенситного преобразования структуры металла, успешно продолжаются и сегодня.

Уникальные физические и химические свойства мартенситной стали находят широкое применение в высокотехнологичных производственных процессах. Такие материалы эффективно используются в оборонной, авиакосмической, приборостроительной промышленности, в электронике, медицине, косметологии, робототехнике и в ряде других направлений.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: