Сталь 40х13 температура плавления

Обновлено: 25.04.2024

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 372 МПа при n = 10 7 .

Коррозионная стойкость [10]

| Вид коррозии | Среда | Температура, °C | Длительность испытания, ч | Глубина коррозии, мм/год | Балл стойкости |

| Общая | Вода дистиллированная | 20 | 2 | ||

| Вода шахтная (кислая, pH = 0,5) | 20 | 1 | |||

| Морская вода | 100 | 93 | 0,01 | ||

| 63,4 %-ный раствор H3SO4 | 15 | 24 | 2,1 | ||

| Пар-воздух | 100 | 50 | 0,018 | 1 | |

| Промышленная атмосфера | 20 | 3 | |||

| Точечная | Для повышения коррозионной стойкости рекомендуется производить отпуск при температуре 300°C или выше 650°C | ||||

| Коррозионное растрескивание | |||||

| Межкристаллитная | Проверка на склонность к МКК по ГОСТ 6032-89 не предусмотрена | ||||

Механические свойства по ТУ (не менее) [5]

Для плоских образцов l=5,65√F н l=5d — дли цилиндрических.

Механические свойства стали при разных температурах [6]

| t, °C | σв, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, кДж/м 2 |

| 20 | 900 | 710 | 16 | 52 | 550 |

| 200 | 830 | 670 | 14 | 57 | 1300 |

| 300 | 790 | 640 | 13 | 53 | 1250 |

| 400 | 720 | 580 | 12 | 52 | 1600 |

| 450 | — | — | — | — | 1700 |

| 500 | 620 | 540 | 14 | 54 | 1650 |

| 550 | 540 | 490 | 16 | 69 | 1600 |

| 600 | 460 | 420 | 21 | 80 | 1600 |

ПРИМЕЧАНИЕ. Термическая обработка — режим I, пруток, продольные

Механические свойства стали (пруток, продольные образцы) при 20 °C после старения [6]

| tст., °C | τст, ч | σв, МПа | σ0,2, МПа | δ5, % | ψ, % | KCU, кДж/м 2 |

| Исходное состояние | 960 | 720 | 16 | 52 | 550 | |

| 500 | 20 000 | 930 | 720 | 15 | 50 | 350 |

| 650 | 3000 | 875 | 690 | 16 | 51 | 450 |

| 550 | 7000 | 820 | 620 | 18 | 54 | 500 |

| 600 | 3000 | 820 | 630 | 20 | 56 | 600 |

| 600 | 10000 | 680 | 440 | 24 | 57 | — |

Релаксационные свойства* при 450°C [6]

| σв, МПа | Остаточные напряжения στ , МПа, за время, ч | ||||

| 100 | 1000 | 2000 | 3000 | 5000 | |

| 300 | 135 | 115 | 105 | 100 | 94 |

| 250 | 130 | 95 | 85 | 78 | 68 |

| 200 | 110 | 85 | 80 | 73 | 64 |

| 150 | 82 | 63 | 54 | 63 | 46 |

* Свойства жаропрочности: после термической обработки по режиму: 1000 °C, воздух+отпуск при 650 °C на HB 269-285. Предел ползучести для 1 % деформации за 100 тыс. ч при 400 °C составляет 134 МПа, а при 450 °C — 84 МПа.

Нержавеющая сталь 40Х13. Расшифровка, состав и термообработка

Нержавеющая сталь 40Х13 является одним из современных продуктов металлургии. Она разработана в качестве нового материала с неповторимыми свойствами. Одной из характерных особенностей его является сложность при термообработке, однако именно данная процедура способствует улучшению качеств металла. Технические характеристики обусловлены не тщательно выверенным соотношением компонентов, а закалкой и прочими способами обработки материала температурой. Мягкость стали 40Х13 не является причиной невозможности заточки, поэтому он используется в промышленности и быту.

Холодная прокатка практически не осуществляется. Смягчает обработку после пластической деформации отжиг при температуре 750-800 градусов, а также охлаждение в печи и на воздухе с постепенным понижением температуры с 500 градусов до нормальных условий. После этого осуществляется закалка при температуре 950-1000 градусов с последующим охлаждением в масляной ванне или на воздухе. Это обеспечивает твердость и антикоррозионные качества материала.

Расшифровка

Расшифровка стали 40Х13 позволяет получить основную информацию о материале:

Химсостав

В некоторых случаях наименование стали выглядит по-другому: 4Х13. Она относится к устойчивым к действию коррозии материалам, способным сохранять свои качества при эксплуатации в условиях повышенных температур. В качестве альтернативного металла российского производства выступает 30Х13 с уменьшенным количеством углерода. В состав стали 40Х13 входят:

- углерод в количестве 0,4%;

- хром – 13%;

- примеси и вспомогательные элементы – до 0,8%.

Из данного материала можно изготовить:

- пружинные механизмы, крепежи, валы подшипников;

- детали для работы при воздействии агрессивных веществ и при t < 450 градусов;

- инструменты, используемые в медицине;

- детали для резки;

- измерительный инструментарий.

Для изготовления нержавеющей стали 40Х13 используются индукционные печи, плавление состава осуществляется при t = 1500-1600 С. Это гарантирует деформацию компонентов и соединение их между собой. Чтобы исключить дефекты стали, применяются различные типы и температура обработки. Максимальный эффект от использования металла в сложных условиях работы наблюдается при шлифовке поверхности.

Ограничение на изготовление деталей распространяется только на те конструкции, которые в будущем будут подлежать сварке.

Свойства

Сталь 40Х13 характеризуется технологичностью при горячей пластической деформации, при этом температура должна быть в пределах 850-1100 градусов. Несоблюдение правил обработки может привести к потере металлом части особенностей и характеристик, например, твердости. Для исключения такого риска предусматривается небольшая скорость нагрева. Температура 830 градусов позволяет осуществлять прокатку или ковку. Остывание также должно происходить медленно. Холодная деформация может привести к нарушению целостности материала и появлению ряда других дефектов, поэтому она практически не используется.

По характеристикам нержавеющая сталь 40Х13 похожа на углеродистую, однако разная микроструктура является причиной повышенной сложности обработки первого типа металла. При фрезеровке и заточке основными проблемами являются:

- малая износостойкость материала;

- удаление отходов обработки;

- упрочнение, обусловленное резкой.

Механическая обработка предполагает образование спиралевидной стружки. Это требует использования стружколомов, в которые монтируется режущий инструмент.

Малая теплопроводность стали марки 40Х13 является преимуществом во время эксплуатации, а при заточке – причиной увеличения трудозатрат. При обработке происходит локальное повышение температуры, что приводит к развитию наклепа и упрочнению. В результате долговечность изделия снижается, а последующая обработка становится более сложной.

Карбидные и прочие соединения в составе приводят к увеличению размера зерна. При обработке металла происходит выход из строя инструмента для заточки, что увеличивает продолжительность обработки. Чтобы свести такие риски к минимуму, обычно используют инструмент с нанесенным слоем карбида вольфрама или подобного по свойствам состава.

Марка 40Х13 характеризуется максимальной устойчивостью к коррозии после закалки при температуре, обеспечивающей полное растворение карбидов. При увеличении температуры отпуска прослеживается обратный эффект, что обусловлено образованием карбидов хрома. Устойчивость к коррозии 30Х13 выше, чем 4Х13. Отпуск при 600 градусах является причиной кратковременного снижения устойчивости к корродированию. Однако данный эффект исчезает при дальнейшем отпуске. При этом антикоррозионные свойства стали в закаленном и низкоотпущенном состоянии остаются более высокими.

Наибольшая эффективность от использования материала обеспечивается при термообработке посредством отпуска при 200-400 градусах или 600-650 градусах. В последнем виде металл принадлежит к разряду конструкционных.

Технические характеристики

Первостепенные характеристики стали 40Х13 представлены:

| жаростойкостью | до 600 градусов; |

| твердостью по НВ | 143-229 МПа; |

| температурой ковки и плавления | 1500-1600 градусов; |

| удельным весом | 7680 кг/м 3 ; |

| мартенситным превращением | 270-80 градусов. |

Для сварных конструкций металл не используется.

Цена стали 40Х13 составляет порядка 225 руб. за кг. Окончательная стоимость определяется на основании объема заказа.

Применение

Особенности материала позволяют использовать его в авиастроении. Это обусловлено высокой прочностью, устойчивостью к перепадам температуры, малым весом. Материал используется для изготовления деталей двигателей, а также для создания отдельных частей фюзеляжа.

Еще одно наименование стали – ножевая. При мягкости материала можно обеспечить повышение его твердости до 57 HRC путем термообработки. Поэтому одной из областей применения стали 40Х13 является изготовление ножей. Они могут использоваться дома, на охоте, рыбалке и т.д. Это обусловлено отсутствием коррозии на изделии, а также простотой ухода.

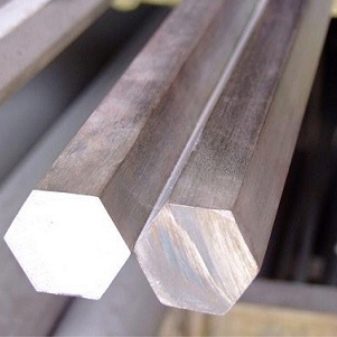

Сортамент

В качестве основных прокатных элементов выпускается:

- листовой материал (Госстандарт 5582-75),

- пруток (Госстандарт 18907-73),

- проволока (Госстандарт 18143-72).

Термообработка

В состав металла после закалки входят аустениты, мартенситы, карбиды. При t > 1050 С значительно снижается твердость, что обусловлено приближением материала к аустенитному состоянию. При t < 500 С твердость снова становится высокой, что обусловлено минимальным количеством карбидов.

Термообработка стали 40Х13 имеет свои особенности, которые являются гарантом приобретения основных технических качеств, в т.ч. устойчивости к действию коррозии. Последним этапом является закалка при t = 950-1000 градусов и охлаждение в масляной ванне или на воздухе. При выполнении требований к обработке и последовательности проведения операций гарантируется повышение твердости и антикоррозионных качеств.

Сталь 40Х13

Создать марку стали с идеальной структурой не представляется возможным, поэтому производители стремятся вывести сплавы с оптимальными характеристиками, предназначаемые для определённых целей. Например, можно сравнивать ножи из мягкой стали, который легче заточить, и ножи из твёрдого материала, отличающегося устойчивостью к механическим воздействиям, но трудно поддаваемого заточке. Такой анализ позволяет выбрать необходимый инструмент в зависимости от задачи, поставленной перед режущим инструментом.

Характеристики

Сложность химического состава сказывается на скорости процесса изготовления стали, это приводит к росту стоимости изделия.

Иногда качество ножа зависит не от конкретной марки, а качества термообработки. 40х13 сталь – это как раз тот самый случай. Она является одной из востребованных марок и имеет довольно устойчивые характеристики.

Из неё всегда делали медицинские скальпели, поэтому марка 40х13 всегда считалась лучшей. Такое мнение закрепилось из-за того, что это нержавейка, и великолепный рез скальпеля достигался за счёт очень тонкого лезвия и бритвенной заточки.

Достоинства

- Высокая жаропрочность.

- Коррозионная устойчивость.

- Абсолютно не ржавеет.

Не подвергается коррозии даже в морской воде. Это свойство используют изготовители ножей для дайверов. Но всё-таки инструментам нужен хороший уход. Если лезвие держать в постоянной сырости, оно потихоньку покрывается ржавчиной.

Недостатки

Сталь 40х13 для ножей имеет не только плюсы, но и минусы. Режущая кромка относительно мягкая, хорошо поддаётся заточке, но быстро тупится. По этой причине не рекомендуется приобретать ножи из стали 40х13 туристам или охотникам, так как его придётся часто точить.

Определённый минус ещё в том, что ножи очень гибкие, ими не рекомендуется резать твёрдые поверхности.

И ещё одно качество, говорящее не в пользу 40х13 – неустойчивость к агрессивной среде и высоким температурным режимам. Поэтому категорически запрещено применение при сварке.

Область применения

Применение сплава довольно широкое. В настоящее время его используют для изготовления кухонных ножей с невысокой стоимостью. Они нравятся домохозяйкам, так как за ними просто ухаживать, при соблюдении элементарных правил они почти не ржавеют. Лезвия ножей острые, легко затачиваются. Можно резать любые продукты: рыбу, мясо, фрукты, овощи. Инструменты совершенно безопасны в использовании.

Помимо этого, из 40х13 изготавливают:

- медицинские скальпели;

- приспособления для измерений;

- подшипники;

- пружины;

- маникюрные инструменты;

- компрессорные детали и многие другие предметы бытового назначения.

Ножи из сплава используют рыбаки, дайверы, туристы, водолазы и простые кухарки. Кто-то предпочитает иметь у себя сувенирные клинки, имеющие прекрасный внешний вид.

Химический состав стали

- количество углерода (С) в сплаве составляет от 0,36 до 0,45 процента;

- другая составляющая – кремний (Si). В процентном соотношении его количество не превышает 0,8. Столько же содержится марганца (Mn);

- устойчивость к коррозии придаёт легирующий компонент хром (Cr). От 12 до 14 процентов – отличный показатель;

- не обошлось без примесей в виде серы (S) – до 0,025%, и фосфора (P) – до 0,030%;

Технологические свойства

Свою устойчивость к коррозии сталь получает после прохождения сложного технологического процесса, который заключается в специальной закалке. Во время этого действия отмечается полное растворение карбида, как результат – антикоррозийная защита. Снижение стойкости к коррозии связано с низким содержанием хрома в карбиде или снижением температуры плавления до 6000С. При правильно проведённом технологическом процессе такого явления не должно быть.

Температура при этом составляет от 850 до 11000С. Такой величины достаточно для полного деформирования. Во избежание образования трещин в техпроцесс включены режимы нагрева и охлаждения, проводимые попеременно.

Термообработка

Из-за высокого содержания хрома сталь 40х13 нужно калить при высокой температуре, нагревать нужно очень точно.

Правильная закалка даёт высокую твёрдость (58HRC), но в ущерб пластичности. Считается, что твёрдость 40х13 должна лежать в пределах от 53 до 56 HRC. Значения, превышающие этот порог, либо сильно завышены, либо технология при закалке была нарушена. От такого действия сталь становится чересчур хрупкой.

Аналоги

Зарубежный аналог – сталь марки 420. Похожий состав и недорогая цена составляют серьёзную конкуренцию нашему материалу, за границей ещё и хорошо термообрабатывают. Из-за этого по некоторым параметрам российский материал немного отстаёт.

Отзывы

Популярность изделий из стали 40х13 подтверждают многочисленные отзывы пользователей инструментов. Особенно отмечены такие свойства, как острота и лёгкость заточки. Многим также нравится простота в уходе и антикоррозионные свойства.

Немало отзывов звучит от медицинских работников, в частности от хирургов. Ведь не зря материал называют медицинской сталью.

Рачительные хозяйки отмечают, что это вполне пригодная сталь для хозяйственно-бытового назначения при условии нормальной термообработки. Некоторые пользуются ножами около 20 лет, причём берут их даже в походы. Инструмент ни разу не подводил. Особенно радует лёгкое затачивание любыми подручными приспособлениями.

Нравятся инструменты из медицинской стали маникюристам и парикмахерам. Они также отмечают долговечность стальных изделий из 40х13. Щипцы и другие режущие инструменты нужны для придания ногтям определённой формы и опрятности. Мастер маникюра с десятилетним стажем восхищается прочностью: инструмент долгое время остаётся острым и не деформируется при затачивании.

Нельзя упускать такой момент, что любая, даже самая стойкая вещь, требует, чтобы к ней относились аккуратно и соблюдали минимальные требования. Лезвия ножей, например, не любят, чтобы их хранили в сырости. Нельзя оставлять грязной поверхность. Если пренебрегать этими правилами, на клинках появляется ржавчина. При заточке её можно убрать, но при этом пострадает долговечность.

Сталь 40Х13 коррозионностойкая

Цифра 40 указывает среднюю массовую долю углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 40Х13 составляет 0,40%.

Буква Х указывает, что сталь легирована хромом (Cr), цифра 13 после буквы указывает, что средняя массовая доля хрома составляет 13%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88

- Калиброванный пругок ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Проволока 18143-72.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характериситики, свойства и применение

Сталь 40Х13 является хромистой коррозионностойкой (нержавеющей) сталью мартенситного класса и применяется для изготовления деталей работающие при температуре до 400-450°С, а также деталей, работающие в коррозионных средах, например:

- режущий инструмент,

- мерительный инструмент,

- пружины для работы до 400-450°C;,

- карбюраторные иглы,

- предметы домашнего обихода,

- клапанные пластины компрессоров и другие детали

Cталь 40Х13 выплавляется в индукционных или дуговых печах. Сталь склонна к образованию горячих трещин при больших скоростях нагрева и охлаждения. При нагреве металл сажают в печь при температуре 500-540 °С, далее вместе с печью медленно нагревают до 830 °С. После выравнивания температуры по сечению можно вести ускоренный нагрев;

Cталь деформируется. Температура начала горячей деформации 1100°С, конца 850 °С. После деформации обязательно медленное охлаждение в стопе или песке;

Температура критических точек, °С

Химический состав, % (ГОСТ 5632-72)

| C | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,36-0,45 | 0,8 | 0,8 | 12,0-14,0 | 0,030 | 0,025 | 0,2 | 0,30 | 0,6 |

Химический состав, % (ГОСТ 5632-2014)

| Номер марки | Массовая доля элементов, % | |||||||

| Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Коррозионно- стойкая | |

| Не более | ||||||||

| 1-17 | 0,36-0,45 | Не более 0,80 | Не более 0,80 | 12,00-14,00 | Осн. | 0,025 | 0,030 | + |

Рекомендуемые режимы термической обработки:

- I — отжиг при 740-780 °С;

- II — закалка с 1030-1100°С на воздухе или в масле, отпуск при 550-650 °С;

- III — закалка с 1050-1100°С в масле, отпуск при 200-300 °С.

При проведении термической обработки следует учитывать возможность самопроизвольного растрескивания детали при длительном вылеживании, поэтому отпуск проводится сразу после закалки.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5, % | Твердость |

| не менее | |||||

| ГОСТ 5949-75 | Пруток.Закалка с 1000-1050 °С в масле; отпуск при 200-300 °С, охл. на воздухе или в масле | Образцы | — | — | Не менее HRCэ 52 |

| ГОСТ 18907-73 | Пруток: шлифованный, обработанный на заданную прочность отожженный | 1-30 | |||

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость HRCэ, НВ |

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 |

| 350 | 1450 | 1710 | 11 | 22 | 25 | 50 |

| 500 | 1390 | 1680 | 7 | 9 | 19 | 51 |

| 700 | 500 | 780 | 35 | 59 | 71 | НВ 217 |

ПРИМЕЧАНИЕ: закалка с 1000 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Состояние поставки | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 |

| 20 410 470 510 | Закалка с 1030-1050°С на воздухе; отпуск при 530°С, выдержка 2ч, охл. на воздухе | 1420 1310 960 980 | 1670 1360 1130 1070 | 6 7 12 12 | 34 36 45 49 | 11 — 6 — |

| 20 200 300 400 500 600 | Закалка с 1050°С на воздухе; отпуск при 600 °С, выдержка 3ч. | 890 810 710 670 470 255 | 1120 940 900 780 520 300 | 13 11 10 12 20 21 | 32 40 39 45 77 84 | 12 49 69 73 78 118 |

| 20 400 450 500 | Закалка с 1050°С на воздухе; отпуск при 650 °С, выдержка 3ч. При 20°С НВ 277-286 | 710 — 540 — | 930 — 640 540 | 14 — 15 18 | 42 — 44 67 | 24 93 — 132 |

| 800 900 950 1000 1050 1100 1150 1200 | Образец деформированный диаметром 6 мм и длиной 30 мм; скорость деформирования 16 мм/мин; скорость деформации 0,009 1/c | 120 100 74 51 45 43 34 27 | 130 125 90 75 57 53 40 32 | 64 68 84 70 73 60 64 60 | 96 92 96 98 100 98 100 100 | — — — — — — — — |

Механические свойства при 20 °С в зависимости от тепловой выдержки

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 370 МПа при σв=880 МПа, HB 270.

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см 2 при температуре, °С | |

| +20 | -78 | |

| Пруток диаметром 55 мм | 54 | 7 |

Технологические свойства

| Температура ковки, °С | Начала 1200, конца 850. Сечения до 200 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | Не применяется для сварных конструкций. |

| Обрабатываемость резанием | Kv тв.спл. = 0,6 и Kv б.ст. = 0,4 в закаленном и отпущенном состоянии при НВ 340 и σв=730 МПа. |

Коррозионная стойкость

| Среда | Температура, °С | Длительность испытания, ч | Глубина коррозии, мм/год |

| H2SO4 (концентрированная) | 20 | 720 | 0,01 |

| H2SO4 (63,4%-ный раствор) | 40 | 24 | 5,27 |

| Аммиак (24%-ный) | 20 | 720 | 0,0032 |

Стойкость конструкционных материалов против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал (Хромистая нержавеющая сталь) |

| Стойкая | 3 | 0,25-0,75 | 40X13 |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Описание стали 40Х13 и ее обработка

Порой качество режущего инструмента зависит вовсе не от бренда, а от особенностей термообработки металлического сплава. Сталь марки 40Х13 — это тот самый случай. Она считается одной из самых востребованных марок на рынке, её отличает устойчивость характеристик при эксплуатации в самых разных средах.

Состав и расшифровка

Сталь марки 40Х13 всегда считалась одной из лучших. Такое мнение сложилось из-за того, что сплав представляет собой коррозионностойкий материал. Он позволяет изготовить ножи, дающее максимально острый рез за счет бритвенной заточки и тонкого лезвия. Неслучайно из этого сплава всегда делали скальпели и некоторые другие медицинские инструменты.

В соответствии с действующим ГОСТом, маркировка стали несёт в себе информацию об основных характеристиках металла:

- число «40» означает долю углерода, одного из основных элементов любого стального сплава, придающего ему необходимую степень твердости (концентрация этого элемента варьируется в диапазоне от 0,36 до 0,44%);

- «Х» указывает на введение легирующей добавки (хрома);

- «13» обозначает долю хрома, она составляет 12-14%.

Присутствие хрома придает сплаву стойкость к агрессивным воздействиям рабочей среды, а его концентрация свыше 13% делает металл нержавеющим. Кроме того, хром оказывает воздействие на структуру и химические свойства стали.

По своему составу этот материал относится к группе среднеуглеродистых. Помимо хрома и углерода, он содержит:

- кремний – до 0,8%;

- марганец – 0,5-0,8%;

- медь и никель – по 0,3%.

Присутствие никеля повышает параметры пластичности и прочностные характеристики материала. Кремний вводят для улучшения упругости и электрического сопротивления сплава. Как и во многих других железосодержащих сплавах, здесь имеются незначительные примеси серы и фосфора в концентрации 0,025-0,03%.

Плюсы и минусы

Среди основных преимуществ стали 40Х13 выделяют:

- повышенную жаропрочность;

- коррозионную стойкость.

Это материал не окисляется даже в соленой воде. Именно поэтому сплав востребован при производстве ножей для дайверов. Тем не менее, клинкам требуется постоянный уход. Если лезвие будет часто находиться в сырости, то рано или поздно оно начнет покрываться ржавым налетом. Помимо достоинств, сталь 40Х13 имеет и свои недостатки. Так, режущая кромка довольно мягкая: она хорошо поддается заточке, но при этом довольно быстро начинает тупиться. Поэтому охотником или путешественникам придется постоянно затачивать свой инструмент.

Химический состав и структура стали 40Х13 позволяют материалу выдерживать различные типы механической обработки. Хотя, как показывает практика, при этом нередко возникают определённые сложности. Из-за дополнительного нагревания в ходе сверления повышается прочность поверхности. Это делает процесс более трудоемким и затратным. При контакте с деталью из-за повышения температуры снижаются параметры износостойкости режущей кромки. При затачивании ножей может появиться металлический наплыв, который нарушает равномерность кромочной поверхности.

Определенные минусы возникают при фрезеровании:

- необходимость в выведении отходов обработки;

- быстрое изнашивание режущих поверхностей;

- стружка, формирующаяся в ходе резания.

Это связано с тем, что в ходе обработки сталей методом резания стружка не ломается, а начинает завиваться форме удлиненной спирали. Именно поэтому приходится использовать дополнительные инструменты — стружколомы. Еще один недостаток связан с гибкостью ножей. Поэтому разрезать ими твердые поверхности не рекомендуется.

Наконец, сталь 40Х13 недостаточно устойчива к агрессивным средам и воздействию высокотемпературных режимов, поэтому сварка для этого материала категорически запрещена, особенно в домашних условиях.

Характеристики и свойства

Как и любая другая сталь, 40Х13 имеет свои физико-химические свойства: класс, свариваемость, магнитные свойства, твердость по Роквеллу и другие. Остановимся на них подробнее.

Физические

Физические характеристики стали 40Х13 во многом обусловлены химическим составом и структурой сплава:

- твердость после проведения закалки – в диапазоне 460-550 МПа;

- предел кратковременной прочности в зависимости от предназначения сплава составляет 55-880 МПа;

- предел текучести при 20 градусах – 910 МПа;

- относительное удлинение при разрыве – 10-15%;

- ударная вязкость – 59 Дж/кв. см;

- модуль упругости при 20 градусах – 2,18 МПа;

- плотность – 7650 кг/м3.

Это мартенситная сталь из группы ферромагнетиков, поэтому она магнитится. Материал отличается пластичностью, он легко поддается вальцеванию. В ходе дополнительной термообработки изменяется структура стали. Как следствие, она приобретает новые механические характеристики. После проведения закалки и низкотемпературного отпуска материал приобретает повышенную устойчивость к коррозии в обычных атмосферных условиях, в слабокислотных растворах, а также в воде, за исключением морской. Чтобы придать устойчивость к агрессивным составам, поверхности подвергают шлифованию.

Низкая теплопроводность всегда считалась преимуществом любых стальных сплавов. Однако в процессе точения она создает сложности: в месте обработки резко возрастает температура. Как результат, образуется наклеп и происходит неравномерное упрочнение металлической поверхности.

Ещё одна особенность сплава марки 40Х13 — присутствие в её составе микроскопических карбидов. Эти вещества выполняют роль некоего абразива и ведут к выводу режущих поверхностей из строя. Всё это вызывает необходимость частой заточки инструмента.

Механические

После прохождения специальной закалки сплав 40Х13 приобретает устойчивость к окислению. На этом этапе полностью растворяются карбиды и создаётся антикоррозионная пленка. Любое снижение стойкости к коррозии может быть объяснено пониженной концентрацией хрома в карбиде либо понижением температуры плавления. Если весь процесс был проведён технологически верно, то подобного явления не должно возникнуть.

Плавка осуществляется при температурных воздействиях от 850 градусов. Этого достаточно для 100% деформирования сплава. Чтобы предотвратить растрескивание, технологический процесс предусматривает поочередное проведение нагрева и охлаждения.

Сортамент и аналоги

Технико-эксплуатационные свойства стали устанавливаются действующим нормативом ГОСТа 5632-72. Он распространяется на весь жаропрочный тонколистовой прокат. Сортамент металлоизделий, выпускаемых из этого типа стали, включает несколько групп проката:

- прутки – ГОСТ 18907-73;

- листовая сталь и полоса – ГОСТ 5582-75;

- проволока – ГОСТ 18143-72.

Существуют аналоги сплава. Среди наиболее известных зарубежных марок выделяют:

- AISI 420 — США;

- Terraria 1.4031 — Германия;

- 4С13 — Корея.

Наибольшее распространение получил американский сплав ножевой стали марки 420. Его состав максимально похож на 40Х13. В сочетании с недорогой стоимостью этот продукт составляет серьезную конкуренцию отечественным материалам. К тому же качество термообработки зарубежного аналога превышает российское. Именно поэтому по некоторым своим характеристикам отечественные материалы отстают от импортных.

Листы стали 40Х13 имеет самое широкое применение. На сегодняшний день такая сталь наиболее востребована для изготовления кухонных ножей в бюджетной ценовой категории. Домохозяйки любят их за простоту ухода, поскольку при соблюдении стандартных правил они практически не ржавеют и при этом лезвия длительное время сохраняют свою остроту. Такой нож может разрезать любые продукты: овощи, фрукты, а также мясо и рыбу. Ножи из этого сплава популярны среди дайверов, туристов, водолазов и рыбаков. К тому же они используются для создания сувенирных клинков и могут стать настоящим украшением коллекции холодного оружия благодаря своему декоративному внешнему виду.

Однако сфера применения сплава 40Х13 этим не ограничивается. Из неё изготавливают:

- скальпели медицинские;

- пружины;

- подшипники;

- непрерывнолитые заготовки;

- измерительные приспособления;

- маникюрные инструменты;

- компрессорные элементы и многие другие предметы, имеющие бытовое назначение.

Уход за такими инструментами имеет свои правила:

- нельзя на длительное время оставлять их в стерилизаторах или во влажной среде;

- тщательно просушивайте изделия после каждого использования, время от времени смазывайте машинным маслом (за исключением медицинского инструмента и ножей для разделки пищевых продуктов);

- полируйте поверхность после каждой заточки: это снизит риск окисления;

- при дезинфекции растворами типа «Ламинол» промывайте изделия водой для устранения остатков химических препаратов, иначе их агрессивные компоненты приведут к ускорению коррозионных процессов.

Термическая обработка сплавов заключается в последовательности операций, включающих нагрев, выдержку и дальнейшее охлаждение стали при определенных температурных режимах. От этого во многом зависят внутренняя структура материала и его технико-эксплуатационные характеристики. Именно поэтому температура для проведения закалки и отпуска подбирается индивидуально, с учетом особенностей использования обрабатываемого сплава.

Так, по требованиям ГОСТа 4543-71 закалка стали производится при температуре в 860 градусов, последующий отпуск — при 500 градусах в кипящем масле. Эта обработка придает сплаву повышенную прочность на разрыв и твёрдость. А если температурный режим будет изменён, то понизится параметр ударной вязкости. Для отжига прибегают к нагреву до 750-800 градусов с последующим медленным охлаждением при температуре в 500 градусов в печи. Завершается охлаждение на открытом воздухе. Такой подход способствует образованию равновесной структуры сплава. В температурном диапазоне от 850 до 1100 градусов сталь приобретает высокие технологические характеристики при пластической деформации. Если охлаждение и нагрев будут слишком быстрыми, то всегда велик риск появления внутренних напряжений, которые приводят к растрескиванию материала. Но и слишком медленное охлаждение может привести к неблагоприятным последствиям: оно вызывает хрупкость сплава.

Если сталь используется для производства скальпелей и других хирургических инструментов, её закаливают при температуре в 1020-1040 градусов. Отпуск выполняют при 350 градусах в щелочи. Подобный подход многократно увеличивает прочностные характеристики и упругость изделий. Ещё одним видом термообработки является нагрев деталей высокочастотными токами. Такой способ востребован при необходимости закалить только поверхностный слой. Это особенно актуально для производства деталей, испытывающих интенсивные нагрузки вследствие раскачивания или трения.

Благодаря обработке такими токами твердость изделия повышается до 36,5 HRC.

Читайте также: