Сталь 80г20ф2ю обработка резанием

Обновлено: 08.05.2024

Нержавеющим называют сплав, который способен длительное время противостоять воздействию химически активной среды, это могут быть и неблагоприятные атмосферные условия, и кислотная или щелочная среда в химическом производстве. В последнее время во многих узлах, машинах и механизмах углеродистые марки стали применяются все реже, а и их постепенно вытесняют элементы из специальных сталей. Связано это с тем, что обычная сталь имеет определенный порог — предел, выше которого становится невозможным её использование в условиях возрастающих нагрузок, например, при высоких температурах, давлении или же в присутствии агрессивных сред. В этом случае, их с успехом заменяют жаропрочные и стойкие нержавеющие стали и легированные сплавы с эксклюзивными свойствами, которые будут хорошо работать там, где обычная сталь не справится.

Достоинства нержавеющих сталей

Жаропрочность. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла. Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки. Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

При сравнении физико-механических качеств легированной стали и обычной было выяснено, что такие показатели, как предел прочности при растяжении, твердость у них примерно равны. Но у легированных и обычных сталей совпадают только механические показатели, тогда как другие качества могут существенно отличаться, особенно это касается микроструктуры, коррозионной стойкости, а также способности упрочняться при механическом воздействии. Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата. Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия. После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки. При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

Обработка резанием

Итак, при обработке резанием, показатели упрочнения легированной стали достаточно высоки, что требует приложения значительных сил. Кроме того, большинство легированных сталей, особенно это касается жаропрочных, весьма пластичны, что также затрудняет обработку резанием. Показатель пластичности определяется отношением условного предела текучести, к пределу прочности. Чем меньше соотношение, тем материал пластичнее, тем он, более упрочняется при механической нагрузке. А нержавеющие стали относятся к высокопластичным. Кроме того, есть еще одна сторона пластичности, так называемая «вязкость» материала. При обработке легированной стали на токарном станке стружка не ломается, как например, при обработке углеродистых сталей той же твердости, а вьётся длинной лентой. Это причиняет массу неудобств и осложняет ее обработку в автоматическом режиме.

Вторая особенность легированной стали при обработке резанием — малая теплопроводность, что приводит к повышению температур в рабочей зоне, и требует оптимального подбора охлаждающей жидкости, которая кроме эффективного удаления тепла, должна облегчать резку и предотвращать наклеп. Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали. Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Третья особенность — сохранение прочности и твердости под воздействием высоких температур. Это особенно характерно для жаропрочных марок сталей, что, в сочетании с наклёпом приводит к ускоренному износу режущего инструмента и не позволяет использовать высокие обороты.

Четвертое — наличие в составе стали твердого раствора второй фазы с чрезвычайно твердыми интерметаллическими и карбидными соединениями, которые, несмотря на свои микроскопические размеры, действуют на поверхность режущего инструмента, как абразивный материал. Инструмент стачивается и тупится намного быстрее, что приводит к необходимости его частой переточки и правке геометрии режущих кромок. Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Пятое. Низкая виброустойчивость возникает по причине неравномерности процессов упрочнения детали по мере резания — поскольку процесс пластической деформации при обработке протекает по-разному, вначале и в середине обработки. Если обрабатывается небольшая по размерам деталь, то в принципе, этим явлением можно и пренебречь. Когда же речь идет об обработке длинной детали — например — вала, то тут уже могут быть сложности.

Все эти явления требуют особого подхода к обработке легированных сталей резанием, особенно, если обработка идет в полностью автоматическом режиме — например, на автоматах продольного точения и станках с ЧПУ с автоматической подачей прутка. Как можно снизить влияние 'негативных факторов — рассмотрим на примере токарной обработки — как наиболее распространенной. Токарная обработка подразумевает снятие слоя припуска в виде стружки с вращающейся вокруг своей оси детали. Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую. а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Чтобы инструмент не так быстро тупился, можно уменьшить слой снимаемого припуска и подачу инструмента, а также повысить обороты шпинделя. В результате поверхность будет получаться с боле высоким классом шероховатости. Неплохо зарекомендовали себя способы обработки легированных сталей с применением кислоты — это позволяет снизить степень возникновения таких явлений, как ускоренный износ инструмента, и наклеп, однако, это чрезвычайно негативно сказывается на токарном оборудовании и самом токаре. Оптимизация обработки легированных сталей — это прежде всего, оптимальный подбор режущего инструмента, повышенной стойкости, выбор оптимальных режимов резания, и правильный выбор СОЖ и ее оптимальная подача.

Твердый сплав Т30К4, Т15К6, ВК3 обладают высокой твердостью и устойчивостью к износу. Износостойкие напайки Т5К7, Т5К110 — более вязки, но менее износостойкие. И, наконец, ВК6А, ВК8 отличаются пониженной износостойкостью, но повышенной вязкостью — они хорошо зарекомендовали себя при ударных нагрузках.

Твердосплавные пластина с покрытием — TiC

Они отличаются высокой износоустойчивостью. Существенное влияние на режущие свойства твердосплавных пластин оказывают различные способы обработки таких материалов — например, азотирование и цианирование. Покрытие кубическим нитридом бора — достаточно дорогое, но обладающее поистине уникальными свойствами — такое покрытие многократно повышает твердость инструмента, его стойкость и износоустойчивость.

Обработка жаропрочных сталей

Применяются такие марки твердых сплавов как р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9. Буква Р — в обозначении указывает на принадлежность данного твердого сплава к быстрорежущим. В такие сплавы добавляют кобальт и ванадий, что существенно повышает механическую стойкость режущего инструмента. Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева. Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Это одно из условий обработки легированных сталей. СОЖ необходимы, прежде всего, для предотвращения преждевременного износа инструмента, улучшения характеристик резания, получения более качественной поверхности обрабатываемой детали и повышение точности обработки. Для каждого типа обрабатываемой стали, вида режущей пластины, подбирается своя охлаждающая жидкость, способ ее подачи в область резания.

Наиболее эффективным считается такой метод, который способствует максимальному отводу тепла из зоны резания. Тут хорошо себя зарекомендовали — высоконапорная подача СОЖ преимущественно на заднюю поверхность рабочей пластины режущего инструмента, распыление СОЖ и — достаточно редко встречающееся, в основном на оборонных предприятиях — охлаждение углекислотой.

Выбор способа охлаждения

Зависит от условий обработки и технологических возможностей оборудования. Наиболее распространено высоконапорное охлаждение — оно может применяться при токарной обработке, фрезерной многоинструментальной, при шлифовании, и др. Такой способ характерен для многих производителей оборудования, как отечественных, так и зарубежных. Жидкость подаётся распылением точно в область резания. При соприкосновении с нагретым металлом она быстро испаряется, забирая тепло и эффективно охлаждая рабочую поверхность. К недостатку описанного метода можно отнести высокие потери СОЖ. Применение данного метода позволяет увеличить период стойкости инструмента почти в 6 раз — естественно это отражается на стоимости детали в конечном итоге.

Более эффективным является одновременная подача СОЖ в область резания и в область образования стружки, однако, технически это не всегда бывает возможно — может потребовать доработок технологического оборудования. Данный способ охлаждения подходит для среднесерийного и мелкосерийного производства.

Самый эффективный, сточки зрения отвода тепла из зоны обработки, является конечно же охлаждение углекислотой, при котором температура в области резания составляет порядка минус 79 °C. Однако данный способ наиболее дорогостоящий, применим только в единичном производстве. Используется, как правило, в оборонной промышленности, при изготовлении небольших партий высокоточных и ответственных деталей, которые изготавливаются из легированных сталей со специальными свойствами.

Основные требования к обработке

Для обработки легированных сталей сам станок и система СПИД (станок — приспособление — инструмент — деталь) должны обладать рядом качеств. Это, прежде всего повышенная жесткость всей системы. Ведь легированные стали при обработке способны вызвать вибрацию, которая передается всей системе. При низкой жесткости системы СПИД это может привести к браку и повышенному износу инструмента. Во-вторых, система должна быть рассчитана на значительные механические нагрузки, возникающие в процессе обработки — а они намного выше, чем при обработке черных металлов. Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Электродвигатель должен иметь значительный запас прочности, поскольку обработка легированных сталей предполагает повышенные нагрузки. По этой же причине необходимо перед началом обработки стали проверить состояние клиноременной передачи, состояния ремней и самих шкивов. Приспособления и инструменты должны быть по возможности максимально жесткими и короткими, чтобы уменьшить влияние сил резания на конечный результат.

Оптимизировать обработку легированных сталей, можно за счет использования ультразвуковых колебаний, слабых токов, предварительного подогрева деталей — но эти способы все слишком дороги, требуют специального дополнительного оборудования и редко применяются. Чаще всего на практике используются специальные кислоты. Иногда опытные токари используют самый обычный лук, а вернее его сок, который, как это ни удивительно, заметно улучшает чистоту поверхности детали, облегчает процесс резания и увеличивает срок службы инструмента.

На складе ООО «" в наличии разнообразный ассортимент нержавеющего проката. Мы ценим время своих клиентов, поэтому всегда готовы помочь с оптимальным выбором. К вашим услугам опытные менеджеры-консультанты. Качество продукции гарантируется строгим соблюдением норм производства. Сроки выполнения заказов минимальные. Оптовые покупатели получают льготные скидки.

Сталь 80г20ф2ю обработка резанием

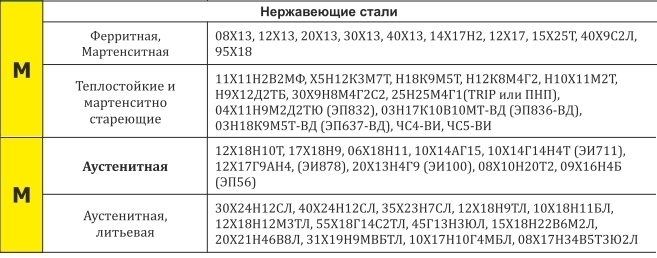

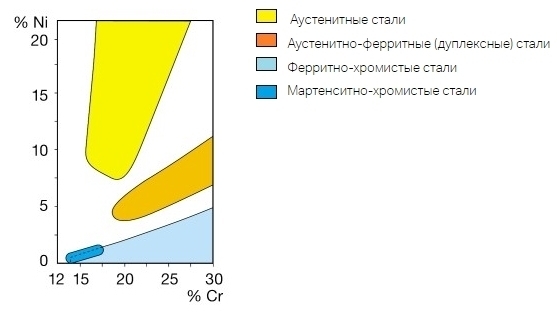

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

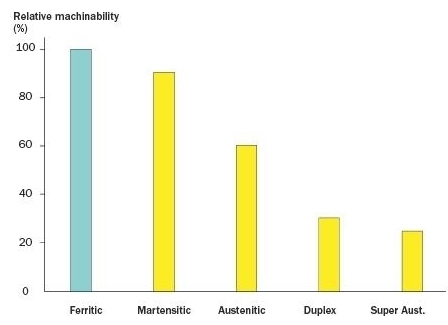

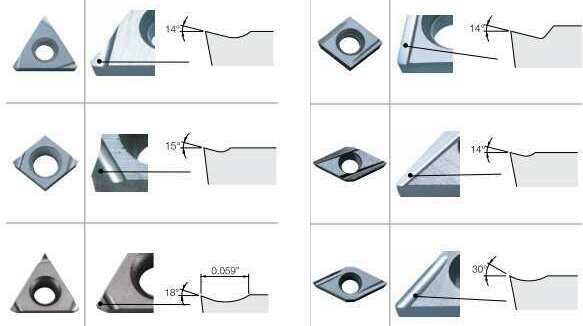

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Режимы резания труднообрабатываемых материалов. Справочник

Классификация труднообрабатываемых сталей и сплавов по обрабатываемости резанием. Развитие техники связано с созданием и освоением технологии обработки заготовок из сталей и сплавов с особыми физико-механическими свойствами, важнейшими из которых являются коррозионная стойкость в различных средах, жаропрочность и высокая прочность. В ряде случаев от материалов требуется сочетание различных свойств. Повышение указанных свойств конструкционных материалов дает возможность создавать машины с более высокими характеристиками.

Жаропрочные стали обладают достаточной прочностью до 700 °С, сплавы на никелевой основе — до П00°С, сплавы на молибденовой и ниобиевой основах — до 1500°С, сплавы на вольфрамовой основе — до 2000 °С. Широкое применение находят материалы с высокой удельной прочностью. Из труднообрабатываемых материалов к ним в основном относятся сплавы на титановой основе и высокопрочные стали. сплавы на титановой основе обладают также высокой коррозионной стойкостью в большинстве агрессивных сред, что обусловливает их большую перспективность.

Однако при обработке заготовок из жаропрочных и высокопрочных сталей и сплавов необходимо снижать, скорость резания, так как ухудшается их обрабатываемость *. Как видно из табл. 1, при обработке заготовок из жаропрочных сталей возникают силы резания, в 1,2— 1,5 раза, а при обработке деталей из деформируемых жаропрочных сплавов — в 2 раза большие, чем при обработке заготовок из стали 45. При обработке заготовок из сплавов на титановой основе возникают примерно такие же силы, что и при обработке заготовок из стали 45.

При обработке заготовок из высокопрочных сталей возникают силы резания, в 2—3 раза большие, чем при обработке заготовок из стали 45. Большие силы резания, возникающие при обработке заготовок из труднообрабатываемых сталей и сплавов, обусловливают выделение большего количества теплоты в срезаемом слое металла, К тому же большинство труднообрабатываемых сталей и сплавов имеет низкую теплопроводность, что приводит к возникновению высоких температур в зоне резания— в 2—3 раза больших, чем при обработке обычных конструкционных материалов.

При обработке заготовок из сплавов на титановой основе усадка стружки мала и при определенных условиях происходит не усадка, а удлинение стружки. Причиной малой усадки стружки при резании заготовок из сплавов на титановой основе является их низкая пластичность. Малая усадка обусловливает малую площадь контакта стружки с передней поверхностью инструмента и большую скорость перемещения стружки по передней поверхности, что вызывает высокие контактные давления и температуры.

Из-за больших сил, возникающих при резании труднообрабатываемых сталей и сплавов, необходимо, чтобы жесткость системы станок — приспособление — инструмент— заготовка была большой. Повышение контактных температур является основной причиной низкой стойкости инструмента, и во избежание их увеличения обрабатывать труднообрабатываемые материалы следует при малых скоростях резания.

В Советском Союзе разработано большое количество марок сталей и сплавов со специальными свойствами. В табл. 2 приведена классификация по обрабатываемости резанием наиболее широко применяемых из них. В основу классификации положен химический состав материалов, поскольку от него в основном зависит обрабатываемость жаропрочных сталей и сплавов. По предлагаемой классификации все рассматриваемые в справочнике стали и сплавы разделены на восемь групп, в каждой из которых объединены стали или сплавы примерно одинакового химического состава, с одинаковыми механическими свойствами и близкой обрабатываемостью резанием. Для каждой группы материалов приведены коэффициенты по скорости резания и примерные скорости резания, применяемые при обработке инструментом из твердого сплава и быстрорежущей стали. При разработке новых марок труднообрабатываемых сталей и сплавов можно относить их по химическому составу к соответствующей группе классификации и, не проводя трудоемких экспериментальных исследований, устанавливать геометрические параметры инструмента и примерные режимы резания. Таким образом можно приближенно определять трудоемкость механической обработки заготовок из новых материалов и обоснованно планировать производство новых изделий.

В случае необходимости установления более точных скоростей резания для обработки заготовок из новых конструкционных материалов, относящихся по химическому составу к группам III—VI классификации, их можно с достаточной для практики точностью рассчитать с помощью формулы, предложенной Н. И. Ташлицким.

под теплостойкими понимают стали, обладающие способностью противостоять деформированию и разрушению при механическом нагружении в области температур ниже 550 °С, когда не возникает опасности интенсивного окалинообразования;

коррозионно-стойкими считают стали, обладающие стойкостью против электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой, морской и др.);

жаростойкими (окалиностойкими) называют стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С и работающие в ненагруженном или слабо нагруженном состоянии;

под жаропрочными понимают стали и сплавы, обладающие способностью работать в нагруженном со стоянии при высоких температурах (выше 700 °С) в течение определенного времени, имеющие при этом достаточную окалиностойкость;

Стали, отнесенные к группе I, характеризуются содержанием хрома до 6%, никеля до 3%, молибдена и ванадия до 1% каждого и кремния до 2%. Они являются теплостойкими материалами, применяются для изготовления впускных и выпускных клапанов двигателей, лопаток и дисков турбин, а также деталей котельных установок, работающих при температурах до 500—600 °С.

Обрабатываемость сталей группы I вполне удовлетворительная, она близка к обрабатываемости углеродистых и низколегированных конструкционных сталей соответствующей прочности.

Стали группы II характеризуются высоким содержанием (более 10—12%) хрома и небольшим содержанием (до 4%) других легирующих элементов. Они применяются в основном для изготовления арматуры, корпусных деталей турбинных лопаток и дисков, работающих при температурах до 500—550 °С (12X13, 20X13, 1Х12Н2ВМФ, 11Х11Н2В2МФ и др.), хирургического инструмента, шарикоподшипников (30X13, 40X13) и других деталей с высокой коррозионной стойкостью. В эту же группу входит высокохромистая сталь 95X18, которая после закалки и соответствующего отпуска имеет предел прочности более 1900 МПа. Обрабатываемость ее в указанном состоянии соответствует обрабатываемости высокопрочных сталей группы VIII. Однако, поскольку при обработке заготовок из этих сталей основной припуск срезается при отожженном состоянии заготовок, когда обрабатываемость их та же, что и обрабатываемость высокохромистых сталей с 0B = 9OO-f--f-1000 МПа, они отнесены к группе И.

При обработке заготовок из сталей группы II в отожженном состоянии получить малую шероховатость поверхности затруднительно, особенно при нарезании резьбы, протягивании, цилиндрическом фрезеровании и других операциях, когда поверхность формируется лезвиями инструментов значительной протяженности. С повышением прочности стали шероховатость обработанной поверхности уменьшается.

Аустенитные стали, отнесенные к группе III, содержат большое количество хрома (более 15%) и никеля (более 5%), а также небольшое количество других легирующих элементов (титан, кремний и др.)- К этой группе отнесены также стали аустенитно-ферритного и аустенитно-мартенситного классов. По обрабатываемости резанием сталь аустенито-ферритного класса 12Х21Н5Т близка к стали 12Х18Н10Т. Стали аустенитно-мартенситного класса (09X15Н8Ю, 08Х17Н5МЗ) по технологическим характеристикам близки к аустенит» ным, по прочностным — к мартенситным сталям. После отжига обрабатываемость сталей аустенитно-мартенситного класса близка к обрабатываемости стали 12Х18Н10Т, а после закалки и отпуска—к сталям группы II соответствующей прочности. Стали группы III получили широкое распространение как кислотостойкие, коррозионно-стойкие и жаростойкие материалы. Они применяются почти во всех отраслях промышленности для изготовления деталей сварной аппаратуры, лопаток и заклепок компрессорных машин, жаровых труб и других деталей, работающих в условиях, вызывающих коррозию металла, или в условиях высоких температур — до 800°С. Скорости резания, применяемые при обработке заготовок из сталей группы III, примерно в 2 раза ниже скоростей резания, применяемых при обработке заготовок из стали 45.

К группе IV отнесены сложнолегированные стали ау-стенитного класса, содержащие в большом количестве хром (12—25%), никель (более 10%), в несколько меньшем количестве — марганец, молибден, титан, вольфрам, ванадий и другие легирующие элементы. В ряде сталей (37Х12Н8Г8МФБ, 07Х21Г7АН5 и др.) содержание никеля снижено благодаря увеличению содержания более дешевого и менее дефицитного марганца. Из сталей этой группы изготовляют диски и лопатки газовых турбин, детали газопроводных систем и крепежные детали, работающие при температурах до 650—750 °С, а при умеренных напряжениях — до 800—950 °С. Обрабатываемость резанием сталей группы IV в 3—4 раза ниже обрабатываемости стали 45.

К группе V относятся жаропрочные деформируемые сплавы на никелевой и железоникелевой основах, легированные большим количеством хрома (10—20%) и несколько меньшим количеством титана, алюминия, вольфрама, молибдена, кобальта и других элементов. Они применяются для изготовления деталей машин, работающих при больших нагрузках и высоких температурах— от 750 до 950 °С (дисков, рабочих и направляющих лопаток и других деталей газовых турбин). Обрабатываемость резанием сплавов группы V в 6—12 раз ниже обрабатываемости стали 45.

Литейные жаропрочные сплавы группы VI широко применяются для изготовления сопловых лопаток, цельнолитых роторов и других деталей газовых турбин. В них добавлено больше легирующих элементов, и вследствие этого они более жаропрочны, чем деформируемые жаропрочные сплавы. Из-за неоднородной литой структуры механические свойства их значительно различаются. По обрабатываемости резанием они отличаются от сплавов группы V. Различная обрабатываемость литейных и деформируемых жаропрочных сплавов объясняется тем, ятр литейные сплавы менее пластичны, силы резания при fix обработке значительно ниже сил резания при обработке деформируемых сплавов. В литейных жаропрочных сплавах имеется большое количество интерметаллидных и карбидных включений, из-за которых сильно изнашивается инструмент из быстрорежущей стали. Это создает более благоприятные условия для работы инструмента из твердого сплава и менее благоприятные условия для работы инструмента из быстрорежущей стали.

Почти на всех операциях обработки резанием заготовок из литейных жаропрочных сплавов следует применять инструмент, оснащенный твердым сплавом, в то время как при обработке заготовок из деформируемых жаропрочных сплавов инструмент из твердого сплава применяют в основном при непрерывном резании. Во многих случаях прерывистого резания (торцовое и концевое фрезерование) при обработке заготовок из деформируемых жаропрочных сплавов целесообразнее применять инструмент из быстрорежущей стали, чем из твердого сплава. Одной из причин быстрого изнашивания и выкрашивания инструмента из твердого сплава при прерывистом резании заготовок из деформируемых жаропрочных сплавов является налипание частиц материала заготовки на режущие лезвия инструмента при выходе его из металла. При последующем врезании прилипшие частицы срываются с лезвий вместе с частицами твердого сплава. При обработке заготовок из литейных сплавов это явление сказывается в значительно меньшей мере вследствие их меньшей прочности и пластичности. Скорости резания при обработке заготовок из литейных жаропрочных сплавов в 12—20 раз ниже, чем при обработке заготовок из стали 45.

Сплавы на титановой основе группы VII широко применяются в различных отраслях промышленности. В ряде конструкций они вытесняют алюминиевые сплавы и коррозионно-стойкие стали. В настоящее время применяется большая группа сплавов на титановой основе (более 30 марок) с широким диапазоном обрабатываемости резанием, которая в основном зависит от предела прочности сплава. Заготовки из сплавов на титановой основе с 1000 МПа инструментом из быстрорежущей стали затруднительна. При работе же по окалине и альфированному слою следует применять только твердосплавный инструмент.

Точение, фрезерование и сверление заготовок из сплавов на титановой основе не вызывает затруднений. Однако вследствие большой упругости этих сплавов нарезание резьбы метчиками, развертывание и протягивание отверстий в заготовках из них затруднительны из-за защемления инструмента по задним и вспомогательным поверхностям. В связи с этим задние и вспомогательные углы инструмента для обработки заготовок на титановой основе следует выполнять на 3—5° большими, чем инструмента для обработки заготовок из конструкционных сталей. Исполнительные размеры мерного инструмента должны выполняться на верхнем пределе допусков.

Большинство сплавов на титановой основе применяются в отожженном состоянии. Однако для изготовления многих ответственных деталей машин все шире применяются сплавы, подвергаемые упрочнению путем закалки и старения, а также термомеханической обработки (ВТ14, ВТ15, ВТЗ-1, ВТ22). Обрабатываемость этих сплавов после указанных видов упрочнения на 20—25% ниже, чем после отжига.

Сплавы на титановой основе активно взаимодействуют с газами при повышенных температурах, начиная с 600 °С. Наиболее активным элементом при газонасыщении является кислород. Твердость слоя, насыщенного газами, значительно возрастает. Микротвердость насыщенных слоев превышает Микротвердость нижележащих слоев металла в 3—5 раз. Микротвердость соединений титана с кислородом достигает 1300О МПа, титана с азотом и титана с углеродом—20000 МПа при микротвердости нижележащих слоев металла 3000—3500 МПа. Толщина окалины и глубина альфированного слоя зависят от температуры и длительности ее воздействия. Поэтому на обрабатываемость заготовок из сплавов на титановой основе по корке влияет способ получения заготовки. Толщина дефектного слоя у отливок может достичь нескольких миллиметров, у поковок — 1 мм, у проката — 0,5 мм. Обрабатываемость по корке кованых прутков ниже, чем катаных. Скорости резания, применяемые при обработке заготовок из сплавов на титановой основе без корки, в зависимости от их предела прочности в 1,5—4 раза ниже скоростей резания, применяемых при обработке деталей из стали 45. При обработке заготовок по корке скорости резания снижаются в 2 раза.

К группе VIII отнесены высокопрочные стали. Ранее в качестве высокопрочных сталей в основном применялись легированные стали 28ХЗСНМФА, 30Х2ГСН2ВМ, ЗЭХ5МСФА, 42Х2ГСНМ и др., отнесенные к группе VTIIA, которые в зависимости от содержания углерода и термической обработки имеют предел прочности 1600— 2300 МПа. Однако вследствие низкой пластичности эти стали имеют низкое сопротивление возникновению и распространению трещин, что делает их малопригодными для изготовления ответственных деталей машин. Для этой цели в последнее время находят применение дисперсионно-твердеющие стали типа Н18К9М5Т, отнесенные к группе VIIIB. Дисперсионно-твердеющие стали имеют более высокое сопротивление хрупкому разрушению и, в особенности, более высокое сопротивление развитию трещин. Это обеспечивает их малую чувствительность к наличию концентраторов напряжений (микротрещин, рисок и др.), что обусловливает более высокую эксплуатационную надежность изготовленных из них деталей.

На долговечность деталей из высокопрочных материалов (сталей, сплавов на титановой основе с высоким пределом прочности) в большой степени влияют способ и условия их чистовой обработки. Так, при испытаниях в условиях циклического нагружения образцы из высокопрочных сталей и сплавов, шлифованные после термического или термомеханического упрочнения, выдерживали значительно большее число нагружений, чем идентичные образцы, шлифованные до упрочнения. Образцы, обработанные после упрочняющей обработки точением, выдерживали большее число нагружений, чем образцы, обработанные после той же упрочняющей обработки шлифованием.

Обрабатываемость легированных высокопрочных сталей в состоянии отжига такая же, как обычных конструкционных сталей. После закалки и отпуска в зависимости от предела прочности их обрабатываемость снижается в 5—8 раз. В связи с этим заготовки из этих сталей должны обрабатываться таким образом, чтобы под закалку и отпуск оставался минимальный припуск, необходимый для устранения возможного деформирования и чистовой обработки.

Обрабатываемость дисперсионно-твердеющих высокопрочных сталей в состоянии закалки примерно в 2 раза, а после старения — в 4 раза ниже обрабатываемости стали 45, поэтому при обработке заготовок из них целесообразно основной припуск срезать после закалки, а после старения производить только чистовую обработку, Обрабатываемость дисперсионно-твердеющих высокопрочных сталей с пределом прочности 2100—2200 МПа, отнесенных к группе VIIIB, в 2 раза выше обрабатываемости легированных высокопрочных сталей группы VIIIA такой же прочности. Это объясняется тем, что при резании дисперсионно-твердеющих сталей у режущей кромки инструмента образуется застойная зона, которая способствует уменьшению возникающих напряжений на передней поверхности у режущей кромки инструмента, а также защищает последнюю от изнашивания, тогда как при резании легированных высокопрочных сталей застойная зона отсутствует.

Заготовки из высокопрочных сталей с о>в>1600 МПа следует обрабатывать инструментом, оснащенным твердыми сплавами. При чистовом точении и растачивании заготовок из сталей группы VIIIA целесообразно применять резцы, оснащенные пластинами оксидно-карбидной минералокерамики, поликристаллами твердого нитрида бора (ПТНБ), эльбора-Р и гексанита-Р. При чистовом точении и растачивании заготовок из сталей группы VIIIB применять минералокерамику и сверхтвердые синтетические материалы нецелесообразно.

Читайте также: