Сталь для лопаток турбин

Обновлено: 08.05.2024

Лопатки являются самыми нагруженными деталями паровых турбин и газотурбинных установок (ГТУ). При вращении ротора возникают центробежные силы, которые очень велики. Приложенные аэродинамические силы не являются стационарными, а переменны . Воздействующая среда при поступлении на лопатки 1-х ступеней паровых турбин обладает температурой до 565°С, а на лопатки газотурбинных установок до 800°С и более. При этом существует неравномерный нагрев лопаток. Материал из-за взаимного воздействия приложенных сил испытывает меняющиеся по величине, но при этом всегда высокие напряжения от кручения, изгиба и растяжения, что ведет к появлению вибрации и усталости материала.

Поверхности лопаток паровых турбин подвержены химическому воздействию среды. Особенно сильно химическая агрессивность продуктов сгорания на материал лопаток проявляется с возрастанием начальной температуры. Это имеет место при создании новых конструкций газотурбинных установок. На поверхности лопаток лопаточного аппарата при сжигании топлива образуется окалина, а также зольные отложения, что ведет к постепенному разрушению материала. Химическая агрессивность водяного пара проявляется в виде эрозии металла. У последних ступеней паровых турбин поверхности лопаток при этом разъедаются частицами воды влажного пара со стороны входной кромки. В связи с этим используют высококачественные материалы. От материалов рабочих лопаток нужна прочность при большой температуре, сопротивление ползучести, высокая пластичность, высокая усталостная прочность, коррозионная стойкость, высокий декремент затухания.

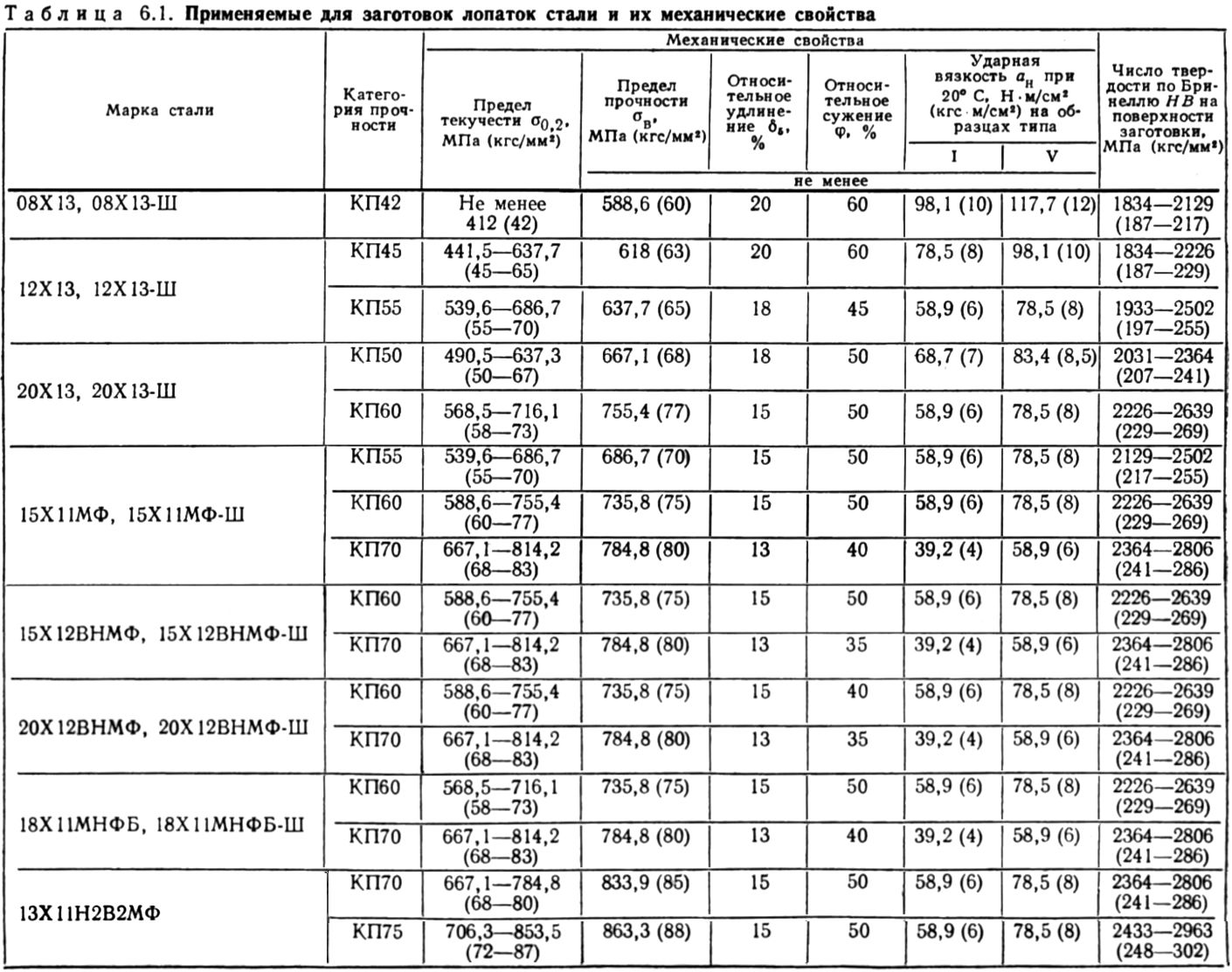

В конструкциях лопаток применяются коррозионностойкие и жаропрочные стали по ГОСТ 18968—73, а также металлические сплавы на никелевой основе. Свойства некоторых из сталей, обладающих вышеназванными качествами в состоянии заготовок, приведены в табл. 6.1.

Стали марок 08X13, 12X13 служат материалом для лопаток паровых турбин, работающих при температуре ниже 400°C. Сталь марки 20X13 применяется для лопаток газотурбинных установок и турбин, работающих при температуре, достигающей 440°C. При более высоких температурах до 540°C для изготовления лопаток назначают сталь марки 15Х11МФ. При температурах до 580°C применяется сталь марки 15Х12ВНМФ. Указанные стали относятся к мартенситно-ферритному и мартенситному классам.

Если лопатки предназначены для работы в условиях более высоких температур, достигающих 600—650°C и даже 700°C, то они изготавливаются из сталей аустенитного класса с высоким содержанием никеля и марганца. К таким сталям принадлежат марки 09Х14Н19В2БР1 и ХН35ВТ, пригодные для работы с температурой среды до 650°C, марка ХН35ВТК, допускающая работу при температуре до 700°C.

Металлические сплавы на никелевой основе, например марок ХН70ВМЮТ, ХН80ТБЮ, используются для изготовления лопаток газовых турбин, работающих при температуре 800°C.

Высокие прочностные свойства, коррозионная стойкость титановых сплавов в сочетании с малой плотностью предопределяют перспективность их применения в качестве материала для лопаток. При этом следует учитывать, что увеличение длины рабочих лопаток до 1000 и более мм при сохранении частоты вращения ротора 3000 об/мин диктует необходимость применения титановых сплавов для последних ступеней паровых турбин.

Турбостроителями накоплен некоторый опыт по применению титановых сплавов. В турбинах отечественного производства в течение десятков тысяч часов вполне удовлетворительно работают отдельные пакеты и целые ступени с длиной рабочей части до 960 мм. На основании накопленного опыта для лопаток последних ступеней паровой турбины К-1200-240 применен титановый сплав марки ТС5.

В соответствии с техническими условиями этот сплав имеет следующий химсостав в % по массе: Al — 4, 8—6,2; Sn — 2,5—3,5; Zr — 1,5—2,5; V — 1,5—2,5; C — 0,15; Si — 0,15; N — 0,05; H — 0,01; Fe — 0,30; O — 0,15; Ti — остальное. Техническими условиями определены и механические свойства штампованных термически обработанных заготовок: σв — 951,6 МПа (97 кгс/мм 2 ); ψ — 41,8%; δ — 12,1%; aн — 56,9 Н·м/см 2 (5,7 кгс-м/см 2 ); HB — 2943 МПа (300 кгс/мм 2 ).

Лопатки газотурбинных установок и паровых турбин представляют собой детали со сложными поверхностями, которые формируются чаще всего с припусками или даже в окончательные размеры еще на стадии получения заготовок. Поэтому от материала лопаток требуется пластичность, необходимая для получения кованых в штампах и катаных заготовок. Для лопаток с шипами пластичность материала должна обеспечить качественное расклепывание шипов, при помощи которых лопатки соединяются с бандажной лентой. Заготовки получают и методом точного литья. Применяемые для них материалы должны обладать литейными свойствами.

Механическая обработка осуществляется различными процессами резания: точением, фрезерованием, протягиванием, сверлением, зенкерованием и развертыванием, шлифованием и полированием. При этом материалы турбинных лопаток должны иметь возможно лучшую обрабатываемость при резании перечисленными и другими способами.

Заготовки лопаток паровых турбин и технические требования по их механической и электрохимической обработкам при изготовлении на производстве

На механическую обработку заготовки лопаток паровых турбин поступают в виде отрезанных частей полосового профильного горячекатаного и холоднокатаного проката, вырезки из листового проката, в виде кованых в штампе заготовок нормальной и высокой точности, а также в виде отливок, полученных методом точного литья.

Горячекатаный профильный прокат предназначается для изготовления заготовок открытых направляющих лопаток паровых турбин постоянного профиля, а также для полуоткрытых лопаток постоянного профиля.

Холоднокатаный профильный прокат применим для заготовок турбин как с припусками по одной из поверхностей рабочей части, так и без припусков. В первом случае заготовки предназначаются для получения из них полуоткрытых лопаток постоянного профиля, а также открытых направляющих лопаток постоянного профиля, имеющих канал. Холоднокатаный прокат, поверхность которого по размерам профильной части и по параметрам шероховатости соответствует требованиям чертежа готовой лопатки, разрезается на заготовки для изготовления из них открытых лопаток постоянного профиля с отдельным промежуточным телом, а также открытых направляющих лопаток.

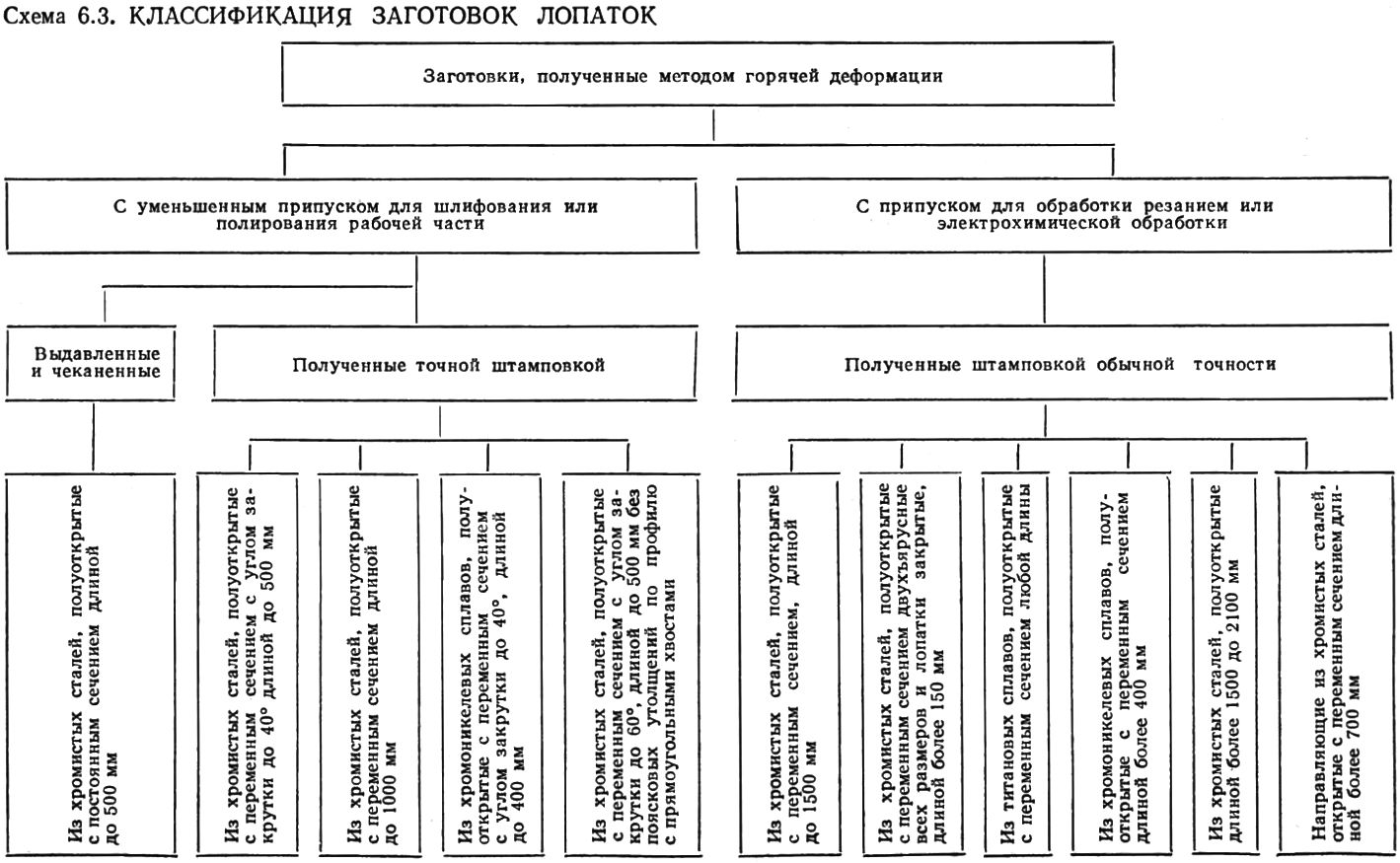

В соответствии с ОСТ 24.260.03—74 ширина хорды профиля сечения холоднокатаного проката установлена до 165 мм. Наибольшее распространение в турбостроении получили заготовки, изготовленные различными методами горячей деформации. Классификация заготовок, получаемых горячей деформацией, приведена на схеме 6.3.

В зависимости от последующего за изготовлением заготовки процесса обработки классификацией предусматривается деление на две группы: на заготовки лопаток паровых турбин с небольшим припуском на поверхности рабочей части под шлифование и полирование или только полирование; на заготовки с большим припуском по поверхности рабочей части под обработку резанием или электрохимическим способом. Заготовки первой группы, как это показано на схеме, получаются методами точного горячего формообразования: точная горячая объемная штамповка, выдавливание с последующей чеканкой. При этом имеется в виду, что поверхность рабочей части заготовок лопаток из хромистых сталей не должна иметь заложенного припуска, а ее отделка должна выполняться с сохранением допуска, установленного для окончательно обработанной лопатки. Вторая группа заготовок получается методом горячей объемной штамповки.

Припуски под последующую механическую или электрохимическую обработку, допуски и кузнечные напуски на штампованные заготовки рабочих и направляющих лопаток паровых и газовых турбин, компрессорных машин устанавливаются ОСТ 24.020.08, а другие технические требования к ним — ОСТ 24.020.03—75.

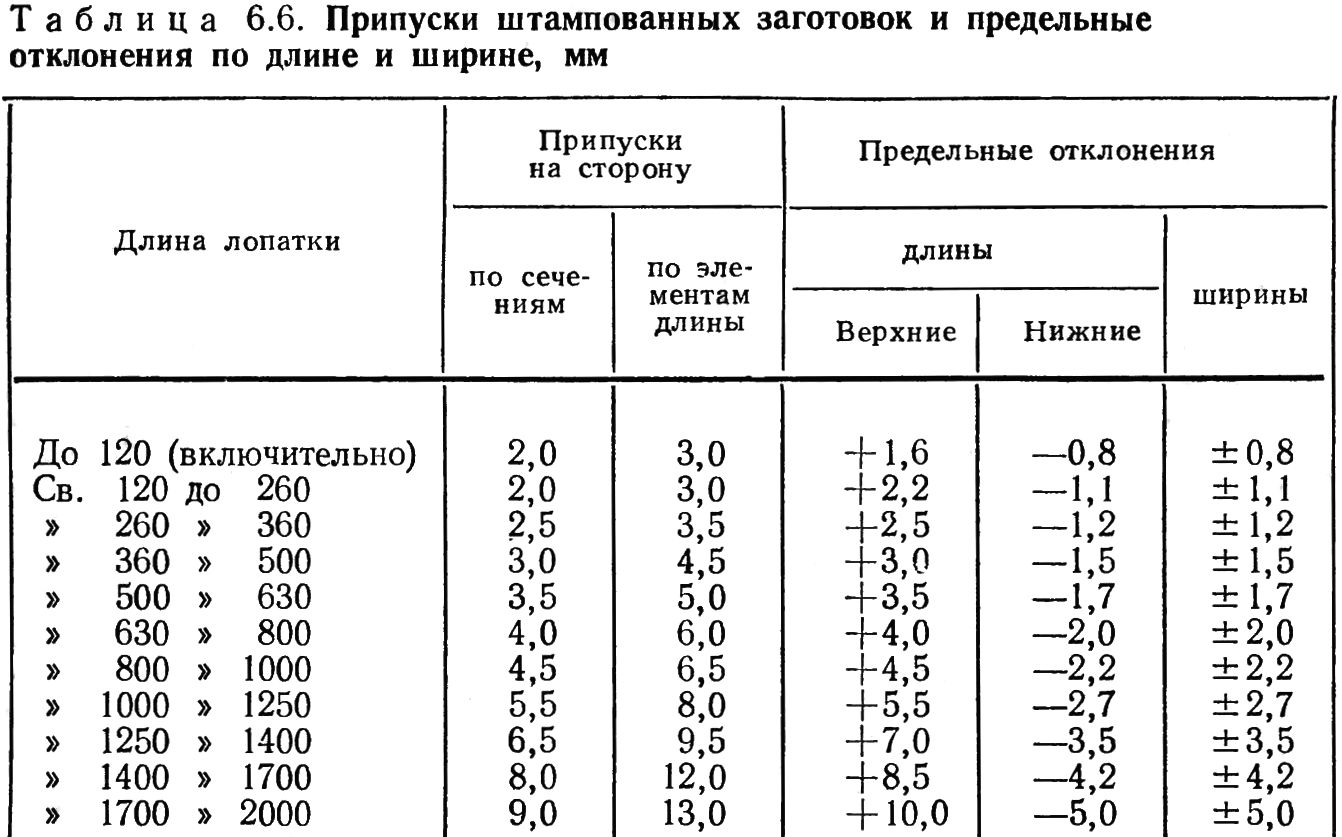

Припуски на сторону и предельные отклонения по длине и ширине определяются в зависимости от длины заготовки. Численные значения припусков и предельных отклонений сведены в табл. 6.6.

Для лопаток паровой турбины, ширина которых превышает 1/3 длины, припуск по сечениям увеличивается до 1 мм на сторону. При изготовлении заготовок из жаропрочных сплавов припуск может быть увеличен также до 1 мм на сторону.

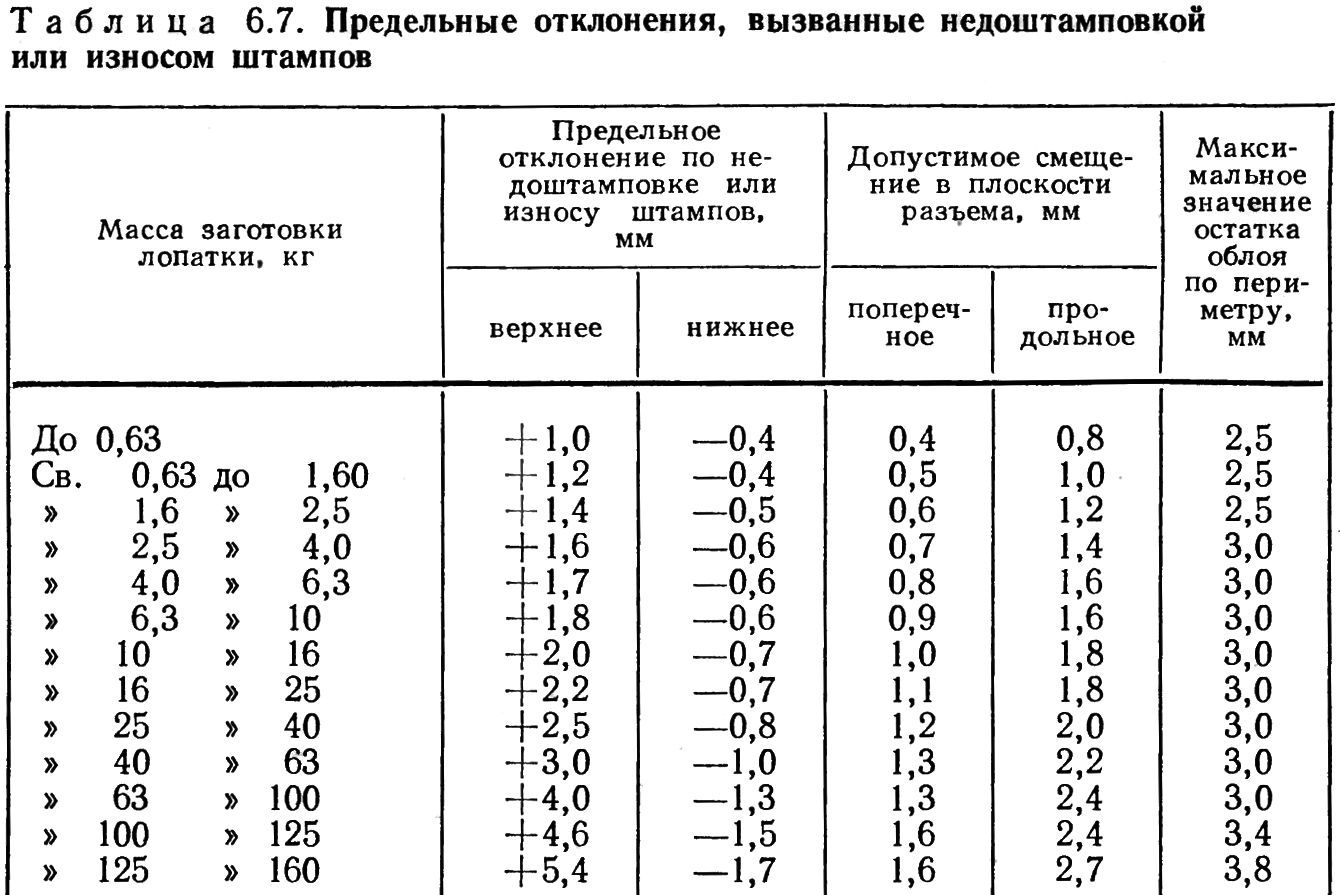

Предельные отклонения, вызванные недоштамповкой или износом штампов, проявляющиеся смещением в плоскости разъема штампа и остатком облоя по периметру среза, определяются в зависимости от массы штампованной заготовки. Значения предельных отклонений приведены в табл. 6.7.

Значение верхнего отклонения на недоштамповку или износ штампов для заготовок лопаток турбины, изготавливаемых из жаропрочных сплавов, может быть увеличено в 1,5 раза. Штамповочные уклоны назначаются для заготовок из нержавеющих и жаропрочных сталей: внешние — 5°, внутренние — 10°, а для сплавов типа марки ХН65ВМТЮ — соответственно 7 и 12°. Радиусы закруглений внешних углов берутся равными припуску на последующую обработку. Внутренние углы скругляются радиусами, численные значения которых зависят от величин перепадов между сечениями и принимаются равными одному из четырех размеров: 5, 10, 15 и 20 мм.

В целях спрямления линии разъема штампов допускаются напуски на кромки и на переходах рабочей части в хвост.

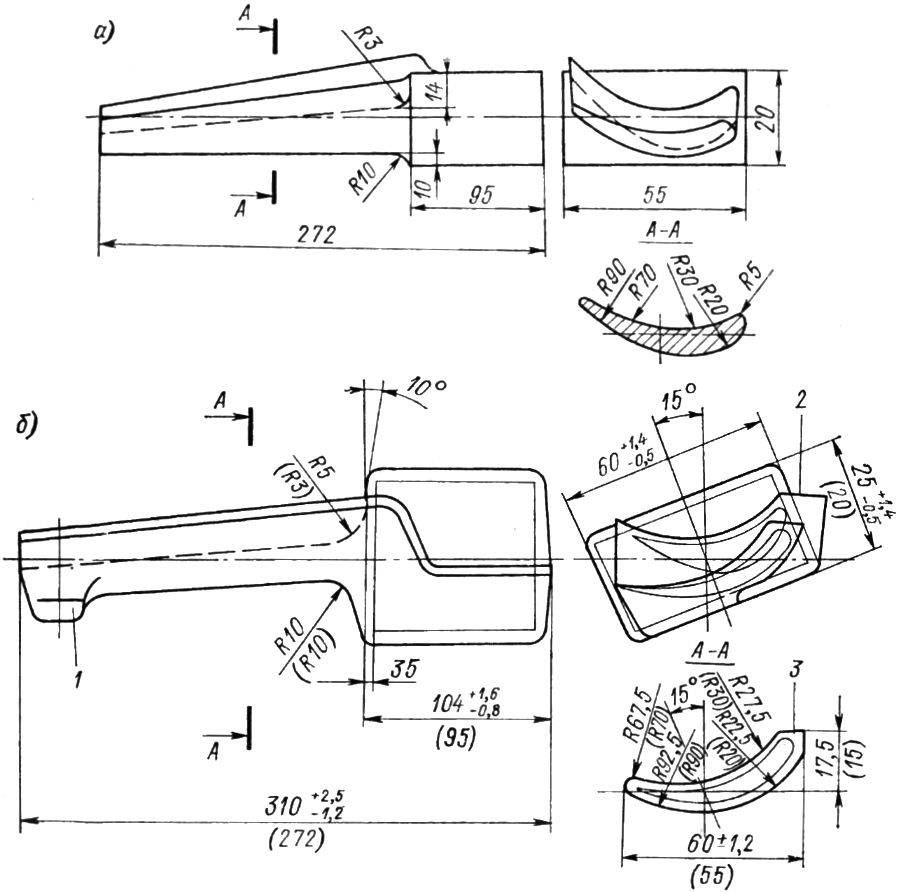

На рис. 6.9, а — приведены конструктивные формы и размеры лопаток паровых турбин, а на рис. 6.9, б — чертеж ее заготовки.

Рис. 6.9. Механически обработанная лопатка паровой турбины и ее заготовка: а — лопатка; б — заготовка; 1 — бобышка под базу для механической обработки; 2, 3 — напуски.

Припуск на обработку в соответствии с данными табл. 6.6 на лопатку длиной 272 мм принят равным 2,5 мм по сечениям и 3,5 мм по элементам длины. Радиусы скругления внешних углов назначены равными припуску по сечениям, а радиусы по галтели со стороны внутреннего профиля определены в 5 мм, а со стороны наружного профиля в 10 мм.

С припусками и напусками масса заготовки равна 2,3 кг. По ее значению (табл. 6.7) назначаются предельные отклонения на недоштамповку и износ штампов, на поперечное и продольное смещение в плоскости разъема, на общую длину и длину хвостовой части, на ширину, максимальное значение остатка облоя по периметру среза.

Методом точного литья по выплавляемым моделям могут быть изготовлены заготовки как направляющих, так и рабочих турбинных лопаток. Однако указанный метод получил распространение преимущественно при изготовлении заготовок направляющих лопаток.

Заготовки могут быть отлиты с небольшим припуском по поверхности рабочей части и с такой шероховатостью, при которой требования к окончательно обработанной рабочей части могут быть обеспечены только финишной механической или электрохимической обработкой. Еще одно преимущество метода точного литья по выплавляемым моделям заключается в том, что при его применении могут быть получены заготовки пустотелых лопаток паровых турбин.

Важным общим фактором оценки прогрессивности заготовок является коэффициент использования материала. Для основных видов заготовок указанный коэффициент имеет следующие значения.

| Виды заготовок | Значение коэффициента использования материала |

|---|---|

| Точное литье | 0,80—0,97 |

| Точная штамповка | 0,75—0,85 |

| Холоднокатаный профильный прокат | 0,70—0,85 |

| Горячекатаный профильный прокат | 0,60—0,70 |

| Штамповка с припуском 3 мм | 0,30—0,50 |

| Листовой прокат | 0,30—0,50 |

| Сортовой прокат | 0,10—0,25 |

Сокращение массового расхода материала на заготовку, как правило, сопровождается и снижением трудоемкости последующих процессов механической или электрохимической обработки. Однако выбор того или иного вида заготовки для турбин зависит и от многих других факторов: обеспечения прочности, серийности, обрабатываемости материала, проявляемой при изготовлении заготовки и в процессе дальнейшей обработки, технологических возможностей заготовительных производств и др.

Сдерживающие переход на более прогрессивный вид заготовки факторы не являются постоянными. Повышение прочности литых заготовок для паровых турбин приводит ко все большему расширению их применения. Освоение процессов холодного проката, точной штамповки, точного литья, создание средств, стабилизирующих качество заготовительных процессов и обеспечивающих высокую производительность, расширяют объем производства прогрессивных видов заготовок. Организация производства на основе групповой обработки позволяет изготовить прогрессивные виды заготовки при все меньшей серийности.

На стадии изготовления заготовки лопаток проходят ряд контрольных операций, целями которых является исключение недопустимых внутренних и поверхностных дефектов, а также контроль размеров и формы.

Поступающий прокат, предназначенный для изготовления из него заготовок для лопаток паровых турбин методами штамповки, вальцевания, выдавливания, профильного прокатывания, при поставке подвергается ультразвуковой дефектоскопии для возможного выявления внутренних дефектов. Контроль проводится и для выявления поверхностных дефектов.

Заготовки для паровых турбин, полученные методом точного литья, в целях обнаружения внутренних дефектов проходят ультразвуковой контроль. Качество наружной поверхности и выявление возможных поверхностных дефектов проверяются визуально.

Заготовки лопаток (безразлично, каким методом формообразования они получены) после термической обработки подвергаются контролю качества термической обработки, а также контролю в целях выявления трещин.

Выходной контроль заготовок для паровых турбин заключается в выявлении возможных, оставшихся незамеченными при поэтапном контроле поверхностных дефектов. Он производится средствами люминесцентной и магнитно-порошковой дефектоскопии.

Материалы и виды заготовок диафрагм и сегментов сопел паровых турбин для изготовления на производстве

Заготовки ободьев и тел сварных и наборных диафрагм паровых турбин, работающих при рабочей температуре до 450°C, изготовляются из стали марки Ст3, при рабочей температуре до 580°C — из сталей марок 12Х1МФ и 15Х1М1Ф, а при более высоких температурах — из стали марки 08Х16Н13М2Б.

Материалом заготовок направляющих лопаток турбин, работающих в интервале температур 450—475°C, служит сталь марки 12X13. При работе лопаток в условиях более высоких температур: до 550°C — сталь марки 15Х11МФ; 580°C — марки 15Х12ВНМФ; 650°C — марки ХН35ВТ; 700°C — марки 09Х14Н19В2БР1; 750°C — марки ХН65ВМТЮ. Заготовки бандажных лент, работающих в интервале температур до 450°C, изготовляются из стали марок Ст3 и 12X13. Сталь марки 12X13 применяется и для изготовления заготовок бандажных лент, работающих в среде с температурой 550°C. При работе бандажных лент в еще более высоком температурном режиме — до 650°C — для изготовления заготовок применяются стали марок 08Х16Н13М2Б и 31Х19Н9МВБТ.

Детали сварных сегментов сопел, работающих при температуре пара до 500°C, обычно изготовляют из стали марки 12X13; при температуре пара до 535°C — из стали марки 1Х11МФ, а при температуре пара до 565°C — из стали марки 15Х12ВМФ.

Для литых сегментов сопел применяются те же материалы, что и для сварных. В частности, для сегментов сопел для турбин с начальной температурой пара 535°C применяется сталь марки 15Х11МФЛ.

Заготовками тел и ободьев сварных диафрагм паровых турбин являются поковки в виде барабанов, которые вначале разрезаются на отдельные диски, а затем на полукольца. Тела и ободья небольшой ширины, материалом для которых служит углеродистая сталь, могут быть изготовлены из заготовок, вырезаемых из листовой стали толщиной до 80 мм. Заготовкой для бандажных лент, ограничивающих канал цилиндрическими поверхностями, является полосовой прокат или вырезаемая из листа лента, толщина которой обычно находится в пределах 3—6 мм. Бандажные ленты, ограничивающие канал частью конической поверхности, изготовляются из листовых заготовок, которым огневой резкой придана форма развертки усеченного конуса.

Заготовками для деталей сварных сегментов сопел турбин являются поковки, имеющие вид частей кольца с припусками по 5—8 мм на сторону по всем обрабатываемым поверхностям. Заготовки сегментов сопел, получаемых методом литья по выплавляемым моделям, изготовляют с припуском 0,1—0,05 мм на механическую обработку поверхностей лопаток Припуски по выходным кромкам лопаток достигают 1,5 мм. По высоте паровые каналы в заготовке имеют припуск 0,1 мм. По наружным поверхностям заготовок сегментов сопел также предусматривается припуск под механическую обработку.

Подходящие марки сплавов для изготовления лопаток паровых турбин

В лопатках паровых турбин используются коррозионностойкая и жаропрочная сталь согласно требованиям ГОСТ 18968—73 и специальные металлические сплавы на никелевой основе.

Характеристики сплавов для лопаток паровых турбин

Выбор марки стали для изготовления лопаток паровых турбин зависит от температурного режима в среде эксплуатации:

- 08X13 и 12Х13 — ниже 400°C;

- 20X13 — температура, достигающая 440°C;

- 15Х11МФ — до 540°C;

- 15Х12ВНМФ — до 580°C.

Указанные марки — это мартенситный и мартенситно-ферритный классы.

В процессе работы лопаток при 600—650°C и выше изготовление производится из аустенитной стали с повышенным составом марганца и никеля. К ним относятся марки 09Х14Н19В2БР1 и ХН35ВТ (до 650°C) и ХН35ВТК — до 700°C.

Сплавы на никелевой основе ХН70ВМЮТ, ХН80ТБЮ применяются для производства лопаток газовых турбин, действующих в температурном режиме до 800°C.

Свойства сплавов

Востребованность и актуальность использования сплавов для лопаток определяют следующие свойства:

- прочность;

- стойкость к коррозии;

- малая плотность.

Для последних ступеней применяются титановые сплавы, в случае, когда необходимо увеличение длины рабочей лопатки от 1000 мм, при неизменной частоте вращения ротора, равной 3000 оборотов в минуту.

Технические условия применения

В турбинах современного производства ступени с длиной рабочей части до 960 мм удовлетворительно работают на протяжении многих часов.

Применение сплава марки ТС5 для лопаток последних ступеней турбины К-1200-240 доказано опытным путем.

Химический состав должен находится в правильном соотношении процентов по массе. Такими же критериями определяются механические свойства заготовок, прошедших своевременную и правильную обработку.

Лопатки отличаются наличием специальных поверхностей с припусками или в финальные размеры, которые в большинстве случаев формируются на этапе заготовок. Это требует высокой степени пластичности материала.

Пластичность металла позволяет лопаткам эффективное расклепывание соединяющих с бандажной лентой шипов. Заготовки также производятся с помощью точного литья, что определяет свойства применяемых для производства материалов (металл должен обладать хорошими литейными характеристиками).

Механическая обработка производится путем использования определенного процесса резания: обработка на фрезерном станке, зенкерование и развертывание, шлифовка и полировка, сверление, точение и другие методы. Материалы для изготовления лопаток должны иметь хорошую обрабатываемость всеми перечисленными способами.

В компании МСК вы можете заказать высококачественные стали и сплавы для машиностроения. Редкие марки в наличии. Оставьте заявку на необходимый металл, мы свяжемся с вами и подробно проконсультируем по наличию и стоимости.

Читайте также: