Сталь для направляющих скольжения

Обновлено: 13.05.2024

Эксплуатационные качества направляющих скольжения зависят как от правильного выбора материалов сопряженных поверхностей, так и от конструктивного оформления направляющих.

Износ направляющих скольжения зависит в значительной мере от подбора материалов для направляющих станины и для направляющих подвижного узла - стола, каретки, суппорта и т. д. Неудачный выбор этих материалов может привести к усиленному и притом неравномерному по длине износу направляющих, что неизбежно повлечет за собой потерю точности перемещения. А это в свою очередь снизит точность фрезерной обработки детали.

Исследования, проведенные А. С. Прониковым, установили прямую связь между формой изношенной направляющей и погрешностями формы обработанной на станке детали.

Износостойкость направляющих определяется в первую очередь физико-механическими свойствами их материала. Высокая поверхностная твердость направляющих сама по себе еще не гарантирует их высокой износостойкости. Многочисленные экспериментальные данные свидетельствуют о том, что наименьший суммарный износ направляющих обеспечивается при различной твердости сопряженных пар поверхностей вследствие приработки более мягкого материала пары. При этом в большинстве случаев целесообразно более твердый материал использовать для неподвижных направляющих (направляющих станины), так как их форма копируется при перемещении и, кроме того, ремонт направляющих станины сложнее и дороже.

Материалы направляющих скольжения станка

Наиболее распространенным материалом для направляющих скольжения является серый чугун. Он используется в тех случаях, когда направляющие скольжения станка изготавливаются как одно целое со станиной и соответственно, с подвижным узлом. Износостойкость чугунных направляющих может быть повышена за счет поверхностной закалки с нагревом или ТВЧ. В результате такой термической обработки направляющих их твердость повышается: для серого чугуна (СЧ) - до HRC 40-52, для чугуна с шаровидным графитом в литой структуре (ВЧ) - до HRC 45-55.

Стальные направляющие скольжения в виде планок приваривают к сварной стальной станине либо крепят винтами или болтами к литой чугунной станине. Чаще всего для этой цели используют сталь 40Х с закалкой ТВЧ до HRC 52-58 или сталь типа 15,20Х, которые после цементации и закалки обладают твердостью порядка HRC 56-62. Иногда применяют для направляющих сталь ШХ15. Применение стальных закаленных направляющих в паре с закаленным чугуном обеспечивает наиболее высокую износостойкость направляющих.

Перспективным материалом для направляющих скольжения станков являются пластмассы в связи с их высокими противозадирными и антикоррозионными свойствами. Текстолитовые планки в сочетании с чугуном применяют для направляющих тяжелых станков, где относительно малая жесткость подвижных узлов приводит к значительной неравномерности распределения давления на направляющих и, как следствие этого, к опасности заедания, особенно при недостаточной смазке. Недостатки текстолитовых направляющих - малый по сравнению со сталью модуль упругости, склонность к разбуханию при впитывании масла и низкий коэффициент теплопроводности. В связи с этими недостатками более целесообразно применение направляющих с тонким полимерным покрытием, нанесенным посредством напыления, наклеивания тонкой пленки или каким-либо другим способом.

В отдельных случаях, оправданных расчетом, применяют для направляющих накладки из цинковых сплавов типа ЦАМ 10-5 или из бронзы. Они обладают хорошей износостойкостью, однако дороги и иногда дефицитны.

Технические условия на направляющие скольжения станков

ТУ на изготовление и приемку металлорежущих станков предусматривают требования к направляющим в отношении твердости, качества обработки и точности.

Твердость направляющих, отлитых заодно со станиной, определяется нормами для чугуна соответствующего класса. Колебания твердости в пределах одной направляющей ∆НВ≤25 или 35 в зависимости от длины направляющей. Для направляющих составных станин допускается ∆НВ≤ 45 на всей длине направляющей. Значения HB не должны выходить из границ, установленных для чугуна соответствующего класса.

Твердость стальных закаленных направляющих достигает значений HRC 52 и больше, для азотированных - твердости по Виккерсу в пределах HV 800-1000.

Качество обработки и сборки направляющих станка

Направляющие станин, а также стоек, салазок и т. д. должны быть чисто обработаны шабрением, шлифованием или другим способом, сообщающим поверхности по меньшей мере такое же высокое качество (полирование, притирка пастой ГОИ). Закаленные направляющие должны быть тонко отшлифованы.

При проверке шабренных направляющих на краску количество несущих пятен на площади 25х25 мм2 должно быть: не меньше 25 для направляющих прецизионных станков; не менее 16 - для направляющих скольжения станков повышенной точности; не менее 10 - для направляющих скольжения при ширине b≤250 мм и направляющих перестановки при b≤100 мм; не менее 6 - для направляющих скольжения при b>250 мм и направляющих перестановки при b>100 мм. Количество несущих пятен определяется как среднее на площади 100 см2.

Плотность прилегания сопряженных направляющих проверяется на краску и щупом толщиной 0,04 мм.

Точность направляющих скольжения

Точность направляющих регламентирована стандартами «Нормы точности» для станков различных типов. Необходимые точность и класс чистоты поверхности направляющих достигаются соответствующей технологией механической обработки их.

Конструкции направляющих скольжения

Прямолинейное движение узла станка (стола, каретки, суппорта и др.) обеспечивается тем, что направляющие ограничивают возможность свободного перемещения этого узла по всем остальным направлениям. Направляющие, которые оставляют подвижному узлу одну степень свободы, обычно называют закрытыми (рис. 1, а) в отличие от открытых направляющих (рис. 1, б), предусматривающих замыкание внешней нагрузкой, действующей в определенном направлении.

Рис. 1. Направляющие скольжения станка: а - закрытые; б - открытые

Закрытые направляющие могут быть образованы любой линейчатой поверхностью (за исключением круговой цилиндрической) с образующими, параллельными направлению требуемого движения.

По соображениям простоты изготовления и контроля из всех линейчатых, поверхностей наиболее целесообразна трехгранная призма с тремя направляющими плоскостями, которая и лежит в основе большинства основных форм направляющих станков (рис. 2, б, в). Значительно реже используют направляющие в форме двух круговых цилиндров (рис. 2, г).

Рис. 2. Основные формы направляющих скольжения: а - плоские; б - призматические; в - в форме ласточкина хвоста; г - цилиндрические (штанговые)

Плоские направляющие станка

Плоские направляющие (рис. 2, а), горизонтальные или вертикальные, отличаются простотой изготовления и контроля правильности формы, однако требуют устройств для регулирования зазора, склонны к загрязнению и сравнительно плохо удерживают смазку, когда они выполняются как охватываемые.

Призматические треугольные направляющие скольжения

Призматические треугольные направляющие (рис. 2, б) сложнее в изготовлении, чем плоские, но обладают свойством саморегулирования, т. е. зазоры под действием нагрузки всегда выбираются автоматически. Выполненные как охватываемые они не склонны к загрязнению и поэтому не снабжаются, как правило, защитными устройствами. В таком виде они плохо удерживают смазку в противоположность тому случаю, когда они выполняются в форме охватывающих (V-образных) направляющих.

Призматические направляющие делают симметричными, например при вертикальном направлении нагрузки от действия собственного веса подвижного узла, и несимметричными с более развитой плоскостью одной из граней, которая в этом случае располагается перпендикулярно направлению равнодействующей внешней нагрузки. Последний случай характерен для большинства токарных станков.

Направляющие скольжения в форме ласточкина хвоста

Направляющие в форме ласточкина хвоста (рис. 2, в) отличаются компактностью и относительной простотой регулирования зазора посредством одного только клина или планки (рис. 3).

Рис. 3. Регулирование зазоров в направляющих по форме ласточкина хвоста

Направляющие скольжения трения

Ранее мы рассмотрели основные виды направляющих для станков. Здесь мы более подробно рассмотрим направляющие скольжения для станков, а далее и направляющие качения. Итак, какие направляющие скольжения в том числе и для станков с ЧПУ вообще бывают.

1. Полужидкостные. Которые по материалу трущихся поверхностей также разделяют:

— чугун — чугун

— чугун – сталь

— чугун – текстолит

— чугун – полимерный материал

— чугун – другой материал

Полужидкостные направляющие обладают высокой контактной жёсткостью, а также надежной фиксацией подвижного органа станка после перемещения в нужную позицию.

2. Жидкостные. Подразделяются по принципу образования несущего масляного слоя

— Гидродинамические. Возникающая гидродинамическая подъемная сила оказывает влияние на процесс трения, снижая силу трения. Простые направляющие, но хорошо работают только на больших скоростях, так как особенно при разгоне и торможении наблюдается нарушение жидкостной смазки. Используются как направляющие главного движения продольно-строгальных и карусельных станков.

— Гидростатические. Здесь осуществляется подача масла под давлением, гарантируя разделение трущихся поверхностей. Толщина слоя смазки больше микронеровностей даже при больших нагрузках. Наиболее широко используются в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях движения, что обеспечивает высокую равномерность и точность движения узлов станка. Однако они сложнее и требуют дополнительных механизмов для фиксации подвижных частей станка в нужной позиции.

Также гидростатические направляющие бывают незамкнутые, воспринимающие прижимные усилия и замкнутые, способные воспринимать большие опрокидывающие моменты. Важным в гидростатических направляющих является обеспечение постоянной толщины масленого слоя при любых нагрузках.

3. Газовые.

— Аэростатические. В данных направляющих разделение трущихся деталей направляющих осуществляется подачей воздуха под давлением, таким образом образуется воздушная подушка. Они обеспечивают низкий коэффициент трения и большой контакт при фиксации подвижного органа станка после перемещения, и фиксирующие устройства не нужны.

II. По форме направляющие разделяются на:

1. Призматические направляющие, которые в зависимости от формы поперечного сечения бывают:

— прямоугольные

— треугольные

— трапециевидные, типа ласточкин хвост

2. Плоские направляющие

3. Цилиндрические направляющие

4. Конические направляющие (для кругового движения)

III. Также направляющие делятся на

1. Охватывающие

2. Охватываемые.

IV. По способности выдерживать опрокидывающие моменты направляющие подразделяются:

1. Замкнутые направляющие, которые имеют планки и клинья, они способны противостоять силам, отрывающим подвижные части направляющих.

2. Незамкнутые направляющие, не предназначены для восприятия отрывающих сил подвижных частей направляющих.

Особенности направляющих скольжения

Большой контакт в направляющих скольжения обуславливает высокие силы трения. Большую разницу представляют сила трения покоя и сила трения движения, последняя в свою очередь зависит от скорости самого движения. Эта разница создает скачкообразные движения узлов на маленьких скоростях, что недопустимо для современных станков с ЧПУ. Кроме того, трение вызывает высокие температуры смазки, изнашивание и быстрый износ направляющих скольжения.

Для исключения схватывания и износа направляющих их делают из различных материалов с различной структурой, разным составом, твердостью и т.д. Более длинные направляющие делают как правило более твердыми и износостойкими. Обычно направляющие делают монолитно с самой станиной из чугуна, это является простым и дешевым решением, однако и обладающим недостатком в виде низкой долговечности. Поэтому для повышения износостойкости направляющих их подвергают закалке 48…53 HRC или покрывают хромом толщиной 25…50 мкм, твердость хромового покрытия составляет 68…72 HRCэ, также осуществляют напыление различных сплавов с содержанием хрома на поверхности направляющих. Современные станины делают из мелкозернистого чугуна, который подвергается закалке ТВЧ.

Возможно и решение в виде стальных накладных направляющих, в виде планок, которые либо крепят винтами к чугунной станине, либо приваривают к стальной станине. Как правило для таких направляющих используют цементируемые стали 20, 20Х и т.д, которые подвергают цементации и закалке до 60…65 HRCэ, азотируемые стали и т.д.

Также для производства накладных направляющих применяются и цветные сплавы – бронзы, цинковые сплавы. Они обладают высокой стойкостью к трению, но достаточно дорогие, применяются в больших, тяжелых станках. Возможны направляющие и из пластмасс – фторопласт, композиционные материалы и т.д., но они не так долговечны и износостойки.

Основными требованиями к материалам направляющих являются:

1. Износостойкость.

2. Благоприятные условия трения (низкий коэффициент трения и т.д.)

3. Жёсткость.

4. Минимальные деформации.

5. Высокая точность и низкая шероховатость.

6. Стойкость к химическим и температурным влияниям.

7. Экономичность.

Довольно серьезной проблемой направляющих скольжения является неравномерность хода на малых скоростях, для ее устранения реализовываются различные решения: использование специальных масел, специальных материалов и покрытий для изготовления направляющих, улучшенные конструкции для подачи смазки в том числе под давлением (гидростатические направляющие скольжения), использование более жестких приводов, повышение качества изготовления и сборки станка, устранения перетягивания при сборке, а также другие решения и даже переход на направляющие качения.

В расточных станках присутствуют большие опрокидывающие моменты и усилия, поэтому здесь предъявляются высокие требования к жесткости направляющих. Точность данных станков напрямую зависит от жесткости направляющих. Чаще это прямоугольные направляющие или в виде ласточкиного хвоста.

Регулировка направляющих скольжения для станков

Важным для нормальной работы направляющих скольжения является наличие зазора между трущимися поверхностями. Для его обеспечения и поддержания в ходе эксплуатации используются регулировочные клинья и планки. На рисунке ниже представлены регулировочные планки 1 и 2 различной конструкции (2- с одним скосом). Прижимная планка 3 замыкает направляющие, обеспечивая необходимый зазор в направляющих. В замкнутых направляющих планка 3 не применяется или устанавливается с большим зазором 0,2-0,5 мм для недопущения аварийных ситуаций в виду перегрузок, чтобы не оторвало узел от направляющих.

Почти аналогично работают и клинья, их используют для более ответственных и более прецизионных случаев.

Данные клинья и планки работают в таких же условиях трения, как и сами направляющие, поэтому к ним предъявляют теже требования, что и к направляющим скольжения трения. Тоже касается и их смазки, к ним также необходимо обеспечить подвод смазки через смазочные канавки, отверстия, трубки и т.д.

Накладные направляющие скольжения

Кроме направляющих, выполненных как единое целое со станиной, возможен вариант накладных направляющих, которые изготавливаются отдельно и прикручиваются к станине станка.

Накладные направляющие изготавливают в виде планок, пластин, лент или спец профильного проката. Крепление осуществляют с помощью винтов, штифтов, а также возможно приклеивания. Существуют различные технологии изготовления подобных направляющих, возможно применения пластин с твердым поверхностным слоем и мягкой сердцевиной. Накладные направляющие имеют свои плюсы и минусы.

Основными достоинствами накладных направляющих скольжения являются:

1. Накладные направляющие подвергаются объемной закалке, их можно изготовить из более износостойкого материала с более высокими характеристиками трения. То есть они как правило более износостойкие.

2. Легко подвергаются ремонту путем замены на новые, без дополнительной обработки.

3. Используются в сварных станинах.

4. Возможно реализовать сложные конструкции направляющих и устройств их защиты. Так, например, нижнее расположение направляющих токарных станков повышает износостойкость порядка в 2 раза ввиду их улучшенной защиты. Монолитное исполнение затрудняет обработку таких направляющих. А применение циркуляционной смазки еще более увеличивает износостойкость.

Основными недостатками накладных направляющих скольжения являются:

1. Высокая трудоемкость производства (более трудоемкие, чем направляющие, выполненные монолитно со станиной).

2. Меньшая жёсткость по сравнению с монолитным вариантом, так как имеется стык, промежуточное звено.

Направляющие для станков

Перемещение рабочих органов любого станка осуществляется по направляющим. От направляющих напрямую зависит точность, плавность и бесшумность перемещений, грузоподъемность и жёсткость станка, а также другие его характеристики. В конечном итоге направляющие станка определяют точность, качество и производительность обработки деталей на станке, или другими словами определяют возможности станка. Существуют различные виды направляющих для станков, и к их выбору действительно следует отнестись очень ответственно. Какие направляющие для станка лучше? Направляющие качения или направляющие скольжения (трения), об этом узнаем чуть ниже.

Набор поверхностей направляющих обеспечивает одну степень свободы для движения, остальные степени свободы должны быть исключены конструкцией направляющих, силой тяжести перемещающихся узлов станка или другими способами.

Направляющие для станков должны удовлетворять следующим требованиям:

1. Точность перемещения, точность позиционирования.

2. Долговечность сохранения точности.

3. Равномерность перемещений на малых скоростях, т.е. отсутствие скачков.

4. Нагрузочная способность.

5. Высокая износостойкость.

6. Высокая жёсткость.

7. Отсутствие вибраций.

8. Малые силы трения.

9. Ремонтопригодность.

10. Высокая демпфирующая способность.

Жизненно важным для долговечности направляющих является организация надежной системы смазки, а также их защита от попадания пыли, песка и других частиц. Для высокой жесткости необходима высокая точность изготовления и сборки направляющих. Нагрузочная способность зависит от размеров направляющих, материала, твердости и других факторов.

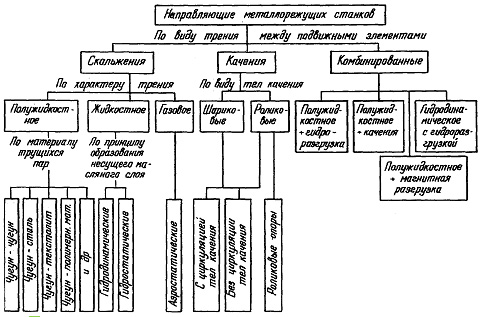

Виды направляющих для станков

Рассмотрим основные виды направляющих для металлорежущих станков, в том числе и станков с ЧПУ.

1. По типу движения разделяются:

— Линейного движения

— Кругового движения

2. По расположению в пространстве:

— Вертикальные

— Горизонтальные

— Наклонные.

3. По виду контакта между подвижными элементами:

— Скольжения

— Качения

— Комбинированные

ГОСТ 7599

Основные требования к металлорежущим станкам в том числе и направляющим для станков определяет ГОСТ 7599. Необходимая шероховатость, твердость направляющих скольжения и качения, их материалы, методы контроля направляющих, допустимые отклонения пятен контакта, а также требования к шабрению направляющих оговорены в данном ГОСТе. Здесь повторяться не будем, кому надо знать шероховатость, твердость, нормы контроля смотрим ГОСТ.

Также ГОСТ оговаривает недопустимость одинаковой твердости направляющих, перемещающихся друг по другу. Обычно неподвижную часть направляющих выполняют более твердой из более износостойкого материала или покрытия, чем подвижную часть. Используют различные материалы, различные структуры.

Износ направляющих для станков

Износ направляющих ведёт к потере точности станка, поэтому необходимо бережно обращаться с направляющими и производить должное их обслуживание, вовремя осуществлять смазку, защищать от попадания пыли, абразива и других загрязнений, которые могут привести к царапинам, задирам на направляющих.

Существует большое количество причин, вызывающих износ направляющих:

— Механический износ в виде стирания поверхностного слоя направляющих от сил трения.

— Износ от заедания направляющих в том числе по причине схватывания.

— Окислительный износ от воздействия химических веществ, температуры и т.д.

— Износ от попадания пыли, невозможность обеспечения 100% защиты.

— Не качественная смазка и ее не совершенность.

— Частые остановки и реверс перемещения.

— Неравномерный износ и деформации направляющих. Неравномерный износ направляющих станины по длине у токарных станков при продольном точении – это главная причина снижение точности станка.

Износ направляющих будет сказываться по шуму, а также потери точности обработки. Что потребует измерение направляющих специальными измерительными приспособлениями с установлением величины износа. При недопустимом значении станок требует восстановление направляющих.

Статистика советского времени показала, что износ направляющих станины токарных станков с диаметром обработки 400-600 мм стальных деталей составляет 35…40 мкм/год, только занятых чистовой обработкой, а для занятых черновой обработкой 50 мкм/год при двухсменной работе. Для смешанной обработки стали и чугуна (черновой/чистовой) — 70…90 мкм/год. Чередование обработки стали и чугуна ведет к дополнительному увеличению износа. В массовом производстве износ направляющих в 2-3 раза выше.

Важным для снижения износа направляющих является хорошая защита от пыли, возможно двойная защита, а также своевременная смазка.

Для направляющих качения используется консистентная смазка, а для направляющих скольжения — жидкая смазка, поэтому преобладает больший расход, за которым следить надо более чаще. Для направляющих скольжения применяют антискачковые масла.

При должном уходе за направляющими их износ снижается в 1,5-2 раза и больше.

Неправильная установка станка с не жесткой станиной приводит к нарушению точности контакта и возрастанию давления, что в итоге приводит к увеличению износа направляющих. Также установка без крепления станка к фундаменту приводит к скручиванию станины и снижению точности. Неравномерность усадки фундамента также приводит к быстрому износу направляющих.

Ремонт направляющих для станков

Ремонт направляющих это довольно распространенный вид работ при капитальных ремонтах станков, а также при модернизации станков. Трудоемкость ремонта направляющих для тяжелых станков составляет 40-50% трудоемкости капитального ремонта всего станка.

Восстановление направляющих осуществляют различными способами:

1. Ручное штрабление. Если износ небольшой, и не большая площадь поверхности.

2. Обработка на продольно-строгальных, продольно-фрезерных, или специальных шлифовальных станках. Применяют если износ более 0,5 мм, а также большая площадь поверхности.

3. С помощью приспособлений. Если станина станка очень большая, то ее направляющие обрабатывают на месте с помощью специальных шлифовальных или строгальных приспособлений.

Также дополнительно делают хромирование, нанесение износостойких покрытий и т.д.

Сравнение направляющих скольжения и качения

Эксперименты над различными направляющими показали следующие результаты.

1. Жесткость направляющих качения с предварительным натягом выше порядка в 3 раза, чем без натяга, и выше, чем у направляющих скольжения смешанного трения. Жесткость направляющих без натяга меньше жесткости направляющих скольжения на 25-50%. Жесткость шариковых направляющих ниже роликовых порядка 2-х раз.

2. Демпфирующая способность направляющих качения при отсутствии движения или на малых скоростях ниже, чем у направляющих скольжения. Направляющие качения с натягом обеспечивают бОльшую демпфирующую способность, чем без натяга.

3. Направляющие качения позволяют производить малые установочные перемещения с высокой точностью, порядка 0,1-0,2 мкм при жёстком приводе. Скачков практически не замечается. Направляющие скольжения смешанного трения без специальных мер по увеличению точности имеют точность установки порядка 10-20 мкм и более, если использовать антискачковые масла и гидроразгрузку, то погрешность составит 2-5 мкм, что все-равно уступает направляющим скольжения.

4. Равномерность движения у направляющих скольжения выше, отсутствуют скачки, в отличие от направляющих скольжения.

5. Сопротивление движению у направляющих качения меньше, ввиду малой величины силы трения и она не зависит от скорости и вязкости масла, в отличие от направляющих скольжения.

6. Нагрузочная способность шариковых направляющих в 20-30 раз меньше роликовых направляющих при равных размерах. Также нагрузочная способность роликовых стальных закаленных направляющих выше, чем у направляющих скольжения незакаленных, а чугунных роликовых направляющих ниже.

7. В условиях колебания узлов направляющих качения с рекомендуемым предварительным натягом показывают меньшие амплитуды колебаний в 1,5…3 раза, чем без натяга.

8. По долговечности. Выход из строя направляющих качения происходит из-за плохой защиты или отсутствия качения роликов. При хорошей защите, нормальном качении роликов и должном обслуживании и нормальной эксплуатации направляющие качения работают много лет, при этом наблюдается минимальный износ. Так после 10-15 лет эксплуатации станка с направляющими качения на них остались видны следы механической обработки, что говорит о чрезвычайно низком износе. Однако направляющие качения больше чувствительны к загрязнению и они больше подвержены загрязнению, что резко может повысить износ, поэтому важно относиться к защите с должным вниманием. Направляющие скольжения смешанного трения имеют износ, т.к. присутствуют трение и высокие температуры. Но в гидростатические направляющие скольжения практически без износа.

9. Экономичность. Направляющие качения более трудоемки в изготовлении и поэтому дороже, чем направляющие скольжения.

Если не брать в рассмотрение стоимость и трудоемкость изготовления, то направляющие качения с предварительным натягом, особенно современной рельсовой конструкции, превосходят направляющие скольжения по всем категориям, кроме демпфирующей способности. Поэтому рельсовые направляющие качения с предварительным натягом нашли широкое распространение в современных станках с ЧПУ.

Однако направляющие скольжения бывают разные не только смешанного трения, а, например, гидростатические, они обладают более высокой нагрузочной способностью, демпфирующей способностью, чем направляющие качения, а также достаточно высокой точностью и низким износом это практически без износные направляющие. Они как раз и будут предпочтительны для ряда станков особенно для больших станков (портальных, горизонтально-расточных и т.д.). Здесь наблюдаются большие припуски, съемы, опрокидывающие моменты, вибрации, где демпфирующие способности играют большую роль. Станки фирмы COBURG, Shcoda, TOS Varnsdorf и другие — это довольно крупные станки, и они имеют направляющие скольжения особенно для перемещения стола. Гидростатические направляющие довольно широко применяются в металлорежущих станках.

Вывод

Выбор направляющих не однозначен, и не ограничен только качения или скольжения, все они имеют разные подтипы, конструкции и характеристики. Один тип подшипников скольжения не пойдет, зато другой тип скольжения будет лучшим выбором (смешанного трения или гидростатические, каленые или некаленые), точно также у направляющих качения (роликовые или шариковые, с натягом или без, стальные каленые или чугунные и т.д.).

При выборе направляющих необходимо отталкиваться от конкретных задач, которые должен решать станок, учитывая в том числе и экономический фактор. Направляющие смешанного трения наиболее экономичны, поэтому их часто используют и в современных станках, где нет требований к быстрым скоростям, точности, прецизионности, равномерности.

Так как к современным станкам с ЧПУ сегодня предъявляются высокие требования по точности и скорости, где направляющие качения с предварительным натягом имеют больше преимуществ, то они и находят большее распространение. Высокоскоростные станки не предназначены для тяжелых условий обработки, в них применяются небольшие съемы и высокие скорости и подачи.

В тоже время закаленные направляющие скольжения или гидростатические направляющие скольжения имеют большую нагрузочную способность, демпфирующую способность, чем направляющие качения, поэтому для больших деталей, больших съемов и больших нагрузок предпочтение отдается направляющим скольжения, особенно гидростатическим.

Направляющие качения

Ранее мы уже рассмотрели основные виды направляющих и направляющие скольжения. Пришла очередь рассмотреть направляющие качения.

Направляющие качения когда-то пришли на смену направляющим скольжения, когда к станкам начали предъявлять всё большие требования по точности, скорости, равномерности и т.д. Они действительно обладают множеством достоинств:

1. Равномерность движения при малых скоростях, отсутствие скачков, как в направляющих скольжения.

2. Высокая точность перемещений, позиционирования.

3. Высокая долговечность по точности.

4. На больших скоростях стол не всплывает.

5. Маленькие усилия перемещений.

6. Маленькое тепловыделение.

7. Меньшие габариты привода для перемещения узла по направляющим скольжения.

8. Простая система смазки.

Но также направляющие качения обладают и недостатками:

1. Высокая трудоемкость изготовления по сравнению с направляющими скольжения.

2. Высокая стоимость.

3. Низкое демпфирование при отсутствии движения, а также на малых скоростях.

4. Повышенная чувствительность к загрязнению.

Ввиду подобных достоинств направляющие качения получили широкое распространение в станках с ЧПУ и других прецизионных станках.

Виды направляющих качения

1. По виду тел качения данные направляющие бывают:

1.1. Шариковые. Которые бывают:

— с циркуляцией тел качения

— без циркуляции тел качения

1.2. Роликовые. Также бывают следующих видов:

— с циркуляцией тел качения

— без циркуляции тел качения

— роликовые опоры

1.3. Игольчатые.

2. По форме направляющих:

— С плоскими гранями.

— Цилиндрические (шариковые втулки).

3. По виду перемещения:

— Прямолинейного движения.

— Кругового движения.

4. По способу создания натяга:

— Без предварительного натяга. Натяг образуется только весом узла станка. Это наиболее простые и дешевые направляющие качения по сравнению с направляющими, предусматривающие натяг. Но их используют только в станках или его узлах, где нет больших опрокидывающих моментов, и возможности отрыва узла от направляющих.

— С предварительным натягом, с помощью специальных устройств.

— С частичным предварительным натягом, в которых натяг создается только в горизонтальном направлении, а в вертикальном – весом узла.

Направляющие качения с предварительным натягом обеспечивают отсутствие зазора, более высокую жесткость и демпфирующую способность в сравнении с направляющими качения без натяга.

Основные виды направляющих качения представлены на рисунке ниже:

Здесь: а-г это направляющие без натяга, д-ж – с частичным предварительным натягом в одном направлении, а-р – с предварительным натягом в двух направлениях.

Натяг осуществляется винтами, клиньями или эксцентриками.

В качестве материала используются стальные закаленные направляющие 60…62 HRC и чугунные СЧ21-40 с твердостью 200…220 HB. Стальные закаленные обеспечивают более высокие нагрузки, износостойкость, а также стойкие к повреждениям. Однако более трудоемки в изготовлении по сравнению с чугунными. В большинстве случаев их выполняют накладными.

Чугунные направляющие используют при средних нагрузках, также они обладают меньшей износостойкостью и стойкостью к повреждениям, чувствительны к динамическим нагрузкам. Зато менее трудоемки в изготовлении. В основном чугунные направляющие качения используют в направляющих без натяга с малыми и средними нагрузками, также в станках с длинными направляющими. Требуют особо тщательной защиты.

В больших станках жесткость направляющих качения без натяга достаточно большая, и предварительный натяг не требуется в крупных станках особенно нормальной точности, тем более направляющие с натягом более дорогостоящие. Направляющие с предварительным натягом нужны для станков с высокой точностью и высокой жесткостью, в виду отсутствия зазоров. Отсутствие зазоров важно для станков с возвратно-поступательными движениями в том числе и станков с ЧПУ.

Роликовые или шариковые направляющие назначают в зависимости от нагрузки. Шариковые направляющие имеют более низкую нагрузочную способность и жёсткость, поэтому их применяют в узлах с небольшим весом и небольшими силами резания. По мере эксплуатации шарики могут накатать дорожку в направляющих, что скажется на точности станка. Если ход большой, лунка будет накатана по всей длине и это меньше будет оказывать влияние по точности, но при коротких ходах будут прерывистые лунки и это уже скажется существенно. Роликовые направляющие воспринимают большие нагрузки в 20-30 раз по сравнению с шариковыми при равных размерах. Однако в роликовых направляющих возможны перекосы при установке в связи с чем происходит снижение точности, повышение износа, а возможно и заклинивание. Для устранения возможности перекосов, необходимо ограничить зазор по торцам роликов и образующей. В плане перекосов роликовые уступают шариковым направляющим, поэтому если нужна высокая плавность хода, то необходимо выбирать шариковые опоры.

Направляющие качения обладают хорошими характеристиками трения, равномерности и плавности хода на малых скоростях, долго сохраняют точность, кроме того отличаются малым тепловыделением. Однако, направляющие качения для станков более трудоемки в изготовлении, а поэтому и более дорогие по сравнению с направляющими скольжения.

Направляющие качения с циркуляцией тел качения

Для перемещения узлов станка на длинные расстояния применяют направляющие качения, в которых тела качения (шарики или ролики) перемещаются по замкнутому каналу, т.е. происходит их циркуляция. Такие направляющие представляют собой законченные узлы.

По виду масла для роликовых направляющих особой зависимости нет. Силы трения при консистентной смазке немного ниже, чем при использовании жидких масел. Для смазки роликовых направляющих используют консистентные смазки. Однако, у них есть минусы в виде скопления пыли, абразива при недостаточной защите. Периодической смазки вполне достаточно, расход не большой.

Рельсовые направляющие качения

Направляющие качения пришли на смену направляющим скольжения для точных станков, таких как координатно-расточные, шлифовальные и т.д., и стали успешным решением. Однако, со временем появилась необходимость работы на высоких скоростях, и обычной конструкции направляющих качения стало недостаточным для удовлетворения современным требованиям.

Дальнейшее развитие направляющих качения для прецизионной и высокоскоростной обработки привело к созданию так называемых рельсовых направляющих качения. Их принципиальную схему можно представить следующим образом.

Где 1 –рельс, 2- опорные дорожки для шариков или роликов, 3 – подвижная каретка повторяющая опорные поверхности рельса, 4 – продольные каналы для возврата шариков или роликов, 5 – крышки, которые обеспечивают замкнутое перемещение шариков по каналу, 6 – ограничители, которые не дают выпасть шарикам при съезде направляющих, 7 и 8 – опорные поверхности рельса и каретки, 9, 10 – отверстия для крепления рельса и каретки.

Сегодня данные направляющие стали наиболее предпочтительными для высокоскоростных станков с ЧПУ. Налажено их производство, разумеется Японскими, Немецкими компаниями, а также подтянулись и Тайваньские, Китайские и другие производители.

Направляющие МРС

Направляющие служат для перемещения по станине подвижных узлов станка, обеспечивая правильность траектории движения заготовки или детали и для восприятия внешних сил.

В металлорежущих станках применяются направляющие (рис. 2.56):

1. скольжения (смешанного трения);

2. качения;

3. комбинированные;

4. жидкостного трения;

5. аэростатические.

Область применения того или иного типа направляющих определяется их достоинством и недостатками.

рис. 2.56. Классификация направляющих в станках

К направляющим станков предъявляют следующие требования:

— первоначальная точность изготовления;

— долговечность (сохранение точности в течении заданного срока);

— высокая жесткость;

— высокие демпфирующие свойства;

— малые силы трения;

— простота конструкции;

— возможность обеспечения регулирования зазора-натяга.

Классификация направляющих

В зависимости от траектории движения подвижного узла направляющие делятся на прямолинейные и круговые.

В зависимости от расположения направляющие делятся также на горизонтальные, вертикальные, наклонные.

Направляющие смешанного трения (скольжения)

Направляющие смешанного трения (скольжения) характеризуются высоким и непостоянным по величине трением и применяются при малых скоростях перемещения по ним суппортов или столов. Разница значения силы трения покоя (сила трогания) по сравнению с трением движения зависит от скорости движения и приводит к скачкообразному движению узлов при малых скоростях. Это явление не позволяет применять их в станках с программным управлением, а значительное трение вызывает износ и снижает долговечность направляющих.

Для устранения этих недостатков применяются:

— специальные антискачковые масла;

— накладки из антифрикционных материалов;

— термообработка до HRC 48…53 (повышает износостойкость);

— специальные покрытия (хромирование);

— напыление слоем молибдена;

— наполненный фторопласт (с коксом, дисульбид молибдена, бронза и т.д. у которых fТР=0,06…0,08, что в покое, что в движении).

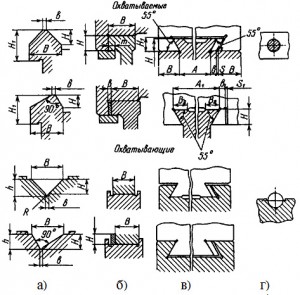

Конструктивные формы направляющих скольжения

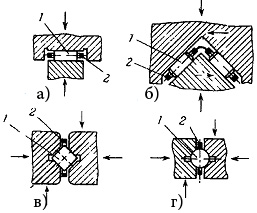

Конструктивные формы направляющих скольжения разнообразны. Основные формы представлены на рис. 2.57.

Очень часто используют сочетание направляющих различной формы.

Треугольные направляющие (рис. 2.57,а) обеспечивают автоматический выбор зазоров под собственным весом узла, но сложны в изготовлении и контроле.

Прямоугольные направляющие (рис. 2.57,б) просты в изготовлении и контроле геометрической точности, надежны, удобны в регулировании зазоров — натягов, хорошо удерживают смазку, но требуют защиты от загрязнения. Они нашли применение в станках с ЧПУ.

Трапециевидные (ласточкин хвост) (рис. 2.57, в) контактны, но очень сложны в изготовлении и контроле. Имеют простые устройства регулирования зазора, но они не обеспечивают высокой точности сопряжения.

Цилиндрические направляющие (круглые) (рис. 2.57,г) не обеспечивают высокой жесткости, сложны в изготовлении и применяют их обычно при малых длинах хода.

рис. 2.57. Конструктивные формы направляющих скольжения: а- треугольные, б- прямоугольные, в- трапециевидные, г- круглые

Материалы направляющих

Непосредственный контакт сопряженных поверхностей в направляющих смешанного трения предъявляет высокие требования к выбору материала. Материал во многом влияет на износостойкость направляющих и определяет плавность движения узлов. Для исключения явления — схватывания, пару трения комплектуют из разнородных материалов. Чугунные направляющие из серого чугуна, выполненные за одно целое с базовой деталью (станиной), просты и дешевы, но не обеспечивают долговечности. Для повышения износостойкости их подвергают закалке до твердости HRC 48…53 или покрывают хромом (при слое хрома толщиной 25…50 мкм обеспечивается твердость до HRCЭ 68…72), а также производят напыление на рабочие поверхности направляющих слоя молибдена или сплава с содержанием хрома. Для исключения схватывания покрывают одну из пар сопряжения, как правило, неподвижную.

Стальные направляющие выполняются в виде отдельных планок, которые крепятся к базовым деталям, к стальным станинам приваривают, а к чугунным прикрепляют винтами или приклеивают. Для стальных накладных направляющих применяют малоуглеродистые стали (сталь 20, 20Х, 20ХНМ) с последующей цементацией и закалкой до твердости HRCЭ 60…65, азотируемые стали 40ХФ, 30ХН2МА с глубиной азотирования 0,5 мм и закалкой до твердости HV800-1000.

Цветные сплавы типа бронз БрОФ10-1, Бр.АМц 9-2, цинковый сплав ЦАМ 10-5 в паре со стальными и чугунными направляющими обладают высокой износостойкостью, исключают задиры. Однако из-за высокой стоимости они применяются редко и используются только в тяжелых станках.

Для снижения коэффициента трения и повышения демпфирования в направляющих скольжения находят применение пластмассы, которые обладают хорошими характеристиками трения, но у них низкая износостойкость при абразивном загрязнении, и незначительная жесткость. Из пластмасс в станках для направляющих используют фторопласт, композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита.

Конструктивное оформление направляющих

Сечения направляющих скольжения нормализованы и соотношение размеров зависит от высоты направляющих.

Отношение длины подвижной детали к габаритной ширине направляющих должно быть в пределах 1,5…2. Длина неподвижных направляющих принимается такой, чтобы не было провисания подвижной детали.

Механическое крепление обеспечивается как правило винтами по всей длине с шагом не более 2-х кратной высоты накладной планки и обеспечивается при этом фиксация планок в поперечном направлении выступами, фасками и т.д.

Жидкостное трение между направляющими обеспечивается подачей под давлением смазки между трущимися поверхностями или за счет гидродинамического эффекта. При жидкостном трении практически исключается износ направляющих, обеспечиваются высокие демпфирующие свойства и плавность движения, защита от коррозии, отвод тепла, удаление продуктов износа из зоны контакта.

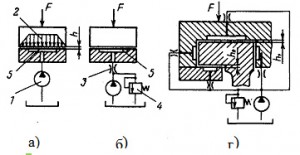

Гидростатические направляющие

В металлорежущих станках все более широкое применение находят гидростатические направляющие, имеющие по всей длине карманы, в которые под давлением подается масло. Масло, растекаясь по площадке направляющих, создает масляную пленку по всей длине контакта и вытекает через зазор h наружу (рис. 2.58).

рис.2.58. Схемы гидростатических направляющих: а, б — незамкнутых; в — замкнутых; 1- насос, 2- эпюра давлений, 3-дроссель, 4- предохранительный клапан, 5- карман

По характеру восприятия нагрузки гидростатические направляющие делятся на незамкнутые (рис. 2.58, а, б) и замкнутые (рис. 2.58, в). Незамкнутые используются при условии создания прижимающих нагрузок, а замкнутые могут воспринимать, кроме того и опрокидывающие моменты. Для создания необходимой жесткости и повышения надежности в этих направляющих обеспечивается регулирование толщины масляного слоя, а также используется системы подвода масла с дросселями перед каждым карманом (рис. 2.58, б, в) и системы автоматического регулирования.

Основным преимуществом гидростатических направляющих является то, что они обеспечивают жидкостное трение при любых скоростях скольжения, а следовательно равномерность перемещения, и высокую чувствительность точных перемещений, а также компенсирование погрешностей сопрягаемых поверхностей. Недостатком гидростатических направляющих является сложность системы смазки и необходимость устройств фиксации узла в позиции.

Аэростатические направляющие

Конструктивно аэростатические направляющие похожи на гидростатические, а разделение трущихся поверхностей обеспечивается подачей в карманы под давлением воздуха. Для образования равномерной воздушной подушки по всей площади направляющих их выполняют из нескольких отдельных секций, разделенных дренажными каналами 3 (рис. 2.59). Размеры секций В = 30мм, L = 500мм.

рис. 2.59. Аэростатические направляющие: а — принципиальная схема, б- секция опоры с замкнутой канавкой, в- секция опоры с прямолинейной канавкой

Каждая секция имеет отверстие 5 для подвода воздуха под давлением и распределительные канавки 1 и 2 глубиной t (рис. 2.59, б) для развода воздуха по площади секции.

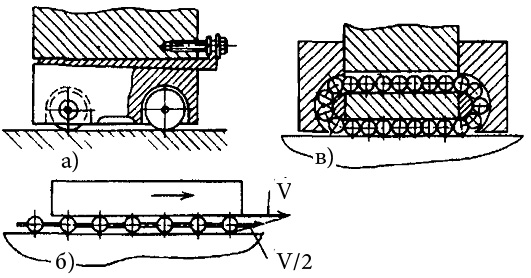

Направляющие качения.

В этих направляющих трение качения обеспечивается свободным перекатыванием шариков или роликов между движущимися поверхностями, либо установкой тел качения на фиксированные оси (рис. 2.60).

Наибольшее распространение получили направляющие со свободным перекатыванием тел качения, так обеспечивают более высокую жесткость, точность движения и применяют их в станках с малой величиной хода перемещаемого узла из-за отставания тел качения (рис. 2.60, б) и направляющие с циркуляцией потока шариков или роликов и их возвратом (рис. 2.60, в)

рис. 2.60. Схемы направляющих качения: а — на роликах с закрепленными осями, б- с потоком тел качения, в — с возвратом тел качения, V- скорость перемещения узла

Направляющие качения обеспечивают равномерность и плавность перемещения при малых скоростях, высокую точность установочных перемещений.

Недостатками направляющих качения являются:

— высокая стоимость;

— трудоемкость изготовления;

— низкое демпфирование колебаний;

— повышенная чувствительность к загрязнением.

Конструктивное оформление направляющих качения.

Конструктивные формы направляющих качения (рис. 2.61) сходны с направляющими скольжения.

рис. 2.61. Направляющие качения: а — плоские, б — призматические, в — с крестовым расположением роликов, г — шариковые; 1- тела качения, 2 – сепаратор

Число тел качения во многом определяет точность движения и их должно быть не меньше 12…16 и определяется из условия:

где F — нагрузка на один шарик, Н; d — диаметр шарика, мм.

Диаметр тел качения выбирают из условия, что отношение длины к диаметру:

При l/d = 1 принимают d = 5..12 мм, а при l/d = 3 принимают d = 5..20мм.

Для повышения жесткости в направляющих качения создают предварительный натяг путем подгонки размеров или регулированными устройствами. Направляющие с циркуляцией тел вращения выполняются без сепаратора со сплошным потоком шариков или роликов, причем они могут выполнять в виде отдельного элемента, представляющего собой подшипник качения — опору.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте как обрабатываются ваши данные комментариев.

Читайте также: