Сталь для ножа ковша

Обновлено: 17.05.2024

Режущие элементы ковша экскаватора – важные расходные элементы. От их качества зависит производительность многотонного копателя. Например, коронки. Они выполняют сразу две задачи – режут грунт и защищают ковш от быстрых деформаций.

Как подобрать режущие элементы ковша экскаватора, какого типа и производителя? Сделать выбор и сберечь гусеничный экскаватор помогут специалисты «Гефеста». Подробнее о видах и назначении коронок, адаптеров, «пяток» и «ножей» – читайте ЗДЕСЬ.

ВИДЫ КОРОНОК

1.Стандартные

Устанавливаются на навесное оборудование новой спецтехники. Назначение – общеземляные работы на легких породах. Стоимость их небольшая, но и качество вызывает вопросы. Быстрее стираются.

2.Усиленные

Их масса больше стандартных, да и служат они дольше. Используются также на легких породах, но с большей абразивностью.

3.Скальные

Самые популярные. Они применяются на промерзлых и скальных грунтах. Этот вид коронок заострен к носу, а потому они всегда остаются острыми, даже когда затупляются. Плюс этих коронок в хорошем сроке службы и легком проникновении в грунт.

Выбирать коронки на ковш экскаватора нужно в зависимости от типа пород и выполняемых вами работ. Это спасет вас от длительных простоев на ремонте.

Коронки ковша различают также по моделям. Каждая из них имеет свою специфику (тип фиксации, конструкцию фиксатора) и включает в себя целую линиейку коронок для ковшей разного размера.

Если вид коронок вопросов не вызвал, то впереди решающий шаг – выбрать производителя. На российском рынке представлены разные компании: европейские, американские, но большая часть предлагаемых режущих элементов ковша экскаватора идет от китайских производителей. И это вовсе не значит, что они низкого качества. Напротив, много достойных.

Добавим, в настоящее время в России существуют перебои с доставкой оригинальных комплектующих этих фирм. В связи с этим появляются подделки. При совершении сделки изучите все документы и не переводите деньги непроверенным и сомнительным продавцам.

Несколько сотен производителей на нашем рынке – это друзья с Дальнего Востока. При выборе комплектующих мы встречаем как «Китай», так и «Noname».

Первые – это популярные фирмы: Aili, Anhui, TURBO, HPAD, YCT, NBLF и другие. Они отличаются стоимостью и качеством. Aili, Anhui – эконом-класса. Предусмотрены для работы лишь в теплое время суток.

TURBO, HPAD, YCT, NBLF – уже премиум-класс. В состав металла коронок добавляют молибден. Он повышает прочность. Работать с такими коронками можно уже в любую погоду и на разных почвах. Производитель NBLF предусматривает и дополнительную закалку.

Вторые («Noname») – это детали без наименования. Проследить состав, процесс изготовления здесь в разы труднее. Исследованиями доказано, что такие «чистые» без имен детали в разы ниже по качеству, а потому сколько дней или часов они прослужат – остается загадкой.

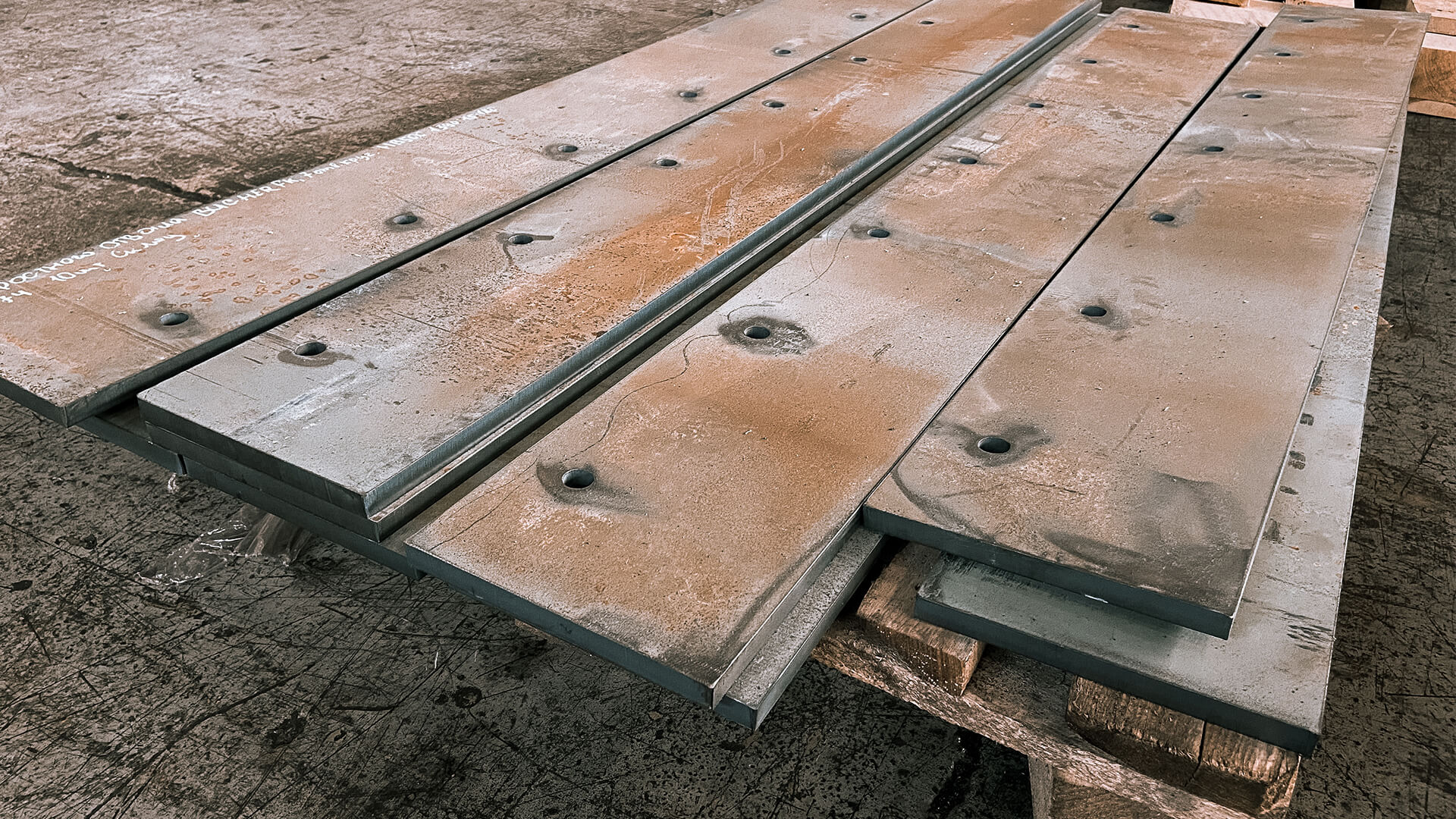

НОЖ КОВША ЭКСКАВАТОРА

Еще один «защитник» ковша многотонного копателя. Нож – сменный элемент рабочего оборудования, который подвергается абразивным и ударным нагрузкам. И, как правило, регулярно требует замены.

Чтобы в процессе эксплуатации защитить ковш и не допустить его поломки – обращаем внимание на качество расходных материалов. Специалисты «Гефеста» отмечают:

«В зависимости от типа ковша экскаватора ножи изготавливают из обычной стали (например, 09Г2С), либо из износостойких. К ним относятся, например, Hardox HB400 и выше».

Сталь Hardox – хвалят механики. Она плотная и хорошо сваривается. Производится же на заводах в Швеции и при прокате закаливается до значительно высокой твердости. В ней нет и примесей.

Сталь Hardox позволяет повысить срок службы ножей в несколько раз. Они отлично служат и в суровых условиях эксплуатации.

Нож для ковша из стали QUARD – выбирайте надежность

Ковш дорожно-строительной техники представляет конструкцию, которая состоит из днища и боковых частей. Сталь, которая используется при производстве ковшей, достаточно прочная. Но для продления срока эксплуатации кромки ковша спецтехники дополнительно усиливают ножами с болтовым или приварным типом соединения.

В качестве основного материала для производства ножа ковша используют износостойкие стали HARDOX, а также сталь QUARD от известного бельгийского производителя.

Сталь QUARD является торговой маркой износостойких сталей, выпускаемых компанией NLMK. QUARD на сегодняшний день охватывает три уровня твердости — 400, 450 и 500 HB. В процессе разработки находится сталь, твердостью 550 по Бринеллю.

Металл предназначен для использования в производстве запасных узлов оборудования практически во всех отраслях промышленности.

Размеры стали QUARD

| Производительность м / мин | |||

|---|---|---|---|

| Марка | Толщина, мм | Ширина, мм | |

| Quard 400 | 4–50 | 1500-3100 | |

| Quard 450 | 3,2–64 | 1500-3100 | |

| Quard 500 | 4–64 | 1500-3100 | |

| Quard 550 | 6-30 | 1500-3100 | |

Сферы применения стали QUARD:

- погрузчиков

- кузова самосвалов

- бункеры и циклоны

- дробильные установки для дорожно-строительной техники и др.

Технические характеристики стали QUARD

| Производительность м / мин | |||

|---|---|---|---|

| Марка | Твердость | ||

| Quard 400 | HBW = 370–430 | ||

| Quard 450 | HBW = 420–480 | ||

| Quard 500 | HBW = 470–530 | ||

| Quard 550 | HBW = 520–580 | ||

Износостойкость, проверенная временем

Качественные режущие кромки из износостойких сталей QUARD значительно продлевают долговечность навесного оборудования (ковшей и отвалов спецтехники).

Ищете режущие кромки? Наши специалисты всегда помогут с выбором.

Высокая функциональность ножей из сталей QUARD облегчает работу спецтехники в самых жестких и неблагоприятных условиях работы, а также позволяет сэкономить на техническом обслуживании или ремонте оборудования. Испытания наших партнёров показали, что ножи из износостойкой стали QUARD бесперебойно работают в 3-5 раз больше, чем ножи из высокопрочных и конструкционных сталей.

Приобрести ножи из износостойкой бельгийской стали QUARD можно в ГК «Традиция». Наши специалисты смогут подобрать необходимую толщину материала QUARD для режущих кромок, в зависимости от их условий эксплуатации. Менеджеры ответят на любые вопросы и проконсультируют при необходимости относительно совместимости вашей спецтехники и предлагаемых ножей.

Почему не стоит покупать самые дешевые ножи для спецтехники

Любой владелец землеройной, дорожной и прочей строительной техники рано или поздно сталкивается с необходимостью замены изношенных элементов ковшей и отвалов. В частности, сменных ножей.

И тут он встает перед дилеммой – что выбрать? Ибо выбор огромен. Разумеется, в первую очередь рассматривается оригинал. Если речь идет о европейских или американских производителях, то одно их имя уже является гарантией качества. Даже несмотря на то, что в большинстве своем производство расходников вынесено в Китай. Итак, получается, на одной чаше весов качество известного бренда. А что на другой? А на другой — стоимость качества известного бренда. Цена комплекта оригинальных ножей на тяжелый бульдозер часто измеряется сотнями тысяч рублей.

Но параллельно с оригиналом на рынке представлены ножи и режущие кромки различных производителей, с огромным разбросом цен. И это вызывает закономерное желание сэкономить.

Давайте внимательнее рассмотрим, что представлено на рынке аналогов. Пойдем сверху вниз — от высокого качества к низкому.

Ищете ножи для спецтехники? Наши специалисты помогут с выбором

Первыми хочется отметить ножи, производимые их европейских износостойких сталей. Это может быть Hardox (Швеция), Quard (Бельгия), Xar (Германия) и еще несколько брендов. Главное, что их объединяет, — это высочайшее качество. В плане износостойкости/ходимости они не уступают, а часто и превосходят режущие кромки оригинальных брендов (помним про Китай).

Далее следуют ножи из высокоуглеродистых сталей — 65г, ст45 и так далее. В случае с китайскими производителями они именуются Carbon steel. В нашей стране это классика: из этих сталей в СССР по ГОСТу производили ножи для землеройной техники.

Последними идут режущие кромки из конструкционных сталей — 09г2с, Ст3 и прочие. Именно о них и хотелось бы сказать несколько слов. Главное их достоинство — это цена. Они самые бюджетные из того, что предлагает рынок. Второе их достоинство …. Собственно, на этом все: других достоинств у них нет.

Стоит отметить, что стоимость часто становится решающим фактором. Поэтому режущие кромки из конструкционных сталей популярны среди торгующих компаний: можно купить дешево и продать дорого. Чем это оборачивается для тех, кто ставит их на свой ковш? По-разному.Если техника работает мало, такие ножи послужат какое-то время. Но если техника эксплуатируется интенсивно, получается вот так .

В этом случае мнимая экономия оборачивается серьезными потерями. Для конечного потребителя стоимость ножа отвала не ограничивается ценником в прайсе поставщика. Нож нужно купить, оплатить логистику по доставке, остановить машину (бульдозер, фронтальный погрузчик и т.п.) для замены ножей. Привлечь для этого одного, а чаще несколько человек, ведь вес ножа фронтального погрузчика часто превышает 100 кг! И, к слову, стоит добавить стоимость крепежа (болты и гайки), который обычно меняется при замене режущих кромок. Качественный высокопрочный лемешный болт отнюдь не дешев. На ковше их может стоять более двух десятков.

Что имеем в сухом остатке? Ножи из конструкционной стали в среднем в два раза дешевле ножей из европейских износостойких сталей, при этом они изнашиваются в три-пять раз быстрее. А в отдельных случаях являются причиной выхода из строя дорогостоящего оборудования.

Таким образом, дешевые ножи приходится менять в три-пять раз чаще ножей из европейских сталей. Учитывая все сопутствующие этому процессу издержки, говорить о какой-то экономии вряд ли приходится.

Ну и, разумеется, в Компании «Традиция-К» вы всегда можете приобрести качественное и надежное оборудование для своей техники. В том числе, ножи и режущие кромки для любых типов и видов машин.

Чем защищают отвал строительной техники от износа

Основное назначение ножей отвала – резанье грунтов. Это один из наиболее распространенных и, вместе с тем, недостаточно изученных, с научной точки зрения, процессов землеройных машин. По оценкам российских специалистов, 55-60% общего объема землеройных работ выполняется экскаваторами. На скреперы, грейдеры и бульдозеры приходится еще 20-30%. Таким образом, до 90% общего объема земляных работ выполняется машинами, работающими по принципу резанья.

Конструкция отвала

Современный отвал в общем виде представляет собой жесткую конструкцию. К вогнутому стальному листу с выпуклой стороны приварена коробка жесткости, это позволяет выдерживать значительные упругие деформации и сохранять необходимую прочность конструкции.

Основной задачей отвала является толкание каких-либо элементов грунта: песка, грязи, строительного и бытового мусора и т. п. Отвал может иметь один из трех вариантов формы: S-отвал, U-отвал и SU-отвал.

Первый вид отвала является самым коротким из всех и не имеет никаких искривлений. Отвал типа U представляет собой высокую и существенно искривленную пластину. SU-отвал, наиболее распространенный, как не сложно догадаться из названия, сочетает в себе черты двух предыдущих видов, соответственно имеет средние высоту и искривление.

Криволинейный лобовой лист отвалу нужен для более легкого и оптимального заполнения его сдвигаемым материалом.

До сих пор нет однозначного ответа, какой должна быть наиболее подходящая кривизна профиля стального листа, при которой энергозатраты сводились бы к минимуму. Многочисленные исследования, опыты и разработки показали, что идеальная форма отвала в значительной степени зависит от грунтов, с которыми приходится работать. От их свойств и особенностей, даже от степени влажности и времени года. А поскольку всё это величины, во многом, непредсказуемые, подвести под какую-то эмпирику кривизну отвала не представляется сегодня возможным.

Где расположены ножи на отвале, их конструкция

В средней нижней части изогнутого лобового листа толщиной 10 мм и более, установлены т. н. съемные ножи, а именно два или три средних и два боковых, более коротких. Составная конструкция ножа позволяет более оперативно менять места установки его частей и заменять их индивидуально при износе.

Преимущества конструкции среднего ножа из трех частей использовали специалисты Белгородского технологического университета. Ими была модернизирована конструкция отвала, при которой средняя часть основного ножа выдвинута несколько вперед и имеет меньший угол резанья. Не вдаваясь в детали, только заметим, что такое небольшое изменение на отвале бульдозера Т-330 позволило, по данным разработчиков, снизить сопротивление грунта резанью до 15%, суммарную силу блокировочного резанья – до 20-25%, потребную мощность на копание снизить на 15%, а потребную мощность на резанье – на 20%! Возможно, после более глубоких исследований, такая конструкция будет использоваться повсеместно.

Средние ножи, как правило, двухсторонние, т. е. имеют по краям параллельные кромки, скошенные под углом 300. Для повышения износостойкости, в отечественной практике, как восстанавливаемые, так и новые ножи рекомендуют наплавлять сормайтом или сталинитом. При износе обеих режущих кромок ножи заменяют, а снятые ножи тщательно осматривают для решения вопроса о восстановлении.

Крепятся средние ножи к подножевой плите крепёжными болтами с квадратными оголовниками, предотвращающими проворачивание при закреплении гайками. Коническая головка болта входит в раззенкованное отверстие в ноже таким образом, что утапливается «заподлицо» и не создает препятствий при движении грунта по ножу.

С целью повышения срока службы унифицированных ножей их изготавливают с двумя рядами отверстий под крепление, раззенкованных с двух сторон. На заводе-изготовителе нож крепится болтами и гайками, установленными в нижнем ряду отверстий. Второй параллельный ряд отверстий нужен для выдвижения ножа после изнашивания режущей кромки в первоначальном положении. Нельзя устанавливать неизношенные ножи сразу на большой вылет, т. к. это грозит их поломкой. Большой вылет ножей встречается только при эксплуатации скреперов, но там величина вылета и порядок установки ножа оговаривается в инструкции.

При износе острой кромки ножа, после его выдвижения и перестановки крепежей в другой ряд отверстий, нож снимают с отвала и разворачивают на 1800 и снова закрепляют, используя нижний ряд крепежных отверстий. Нож работает вторым острым краем до его износа. И тогда последний раз нож сдвигают вниз, для чего и крепят за верхний ряд крепежных отверстий. Такая 4-кратная перестановка средних ножей значительно увеличивает их ресурс.

Боковые ножи представляют собой пластины, у которых нижняя и наружная боковые кромки утолщены для повышения износостойкости и скощены под углом 600. Верхний край бокового ножа скошен под углом 450, это снижает при работе прилипание грунта в этой области. Боковой нож крепится аналогично среднему, но более мощно, его удерживают от смещения два ряда отверстий, в которых стоят болты с гайками. Соответственно, в самой пластине бокового ножа имеется 4 ряда отверстий, т. к. нож тоже смещается, в случае износа режущей части, вниз.

В практической деятельности иногда сложно использовать нож одной формы на все «случаи жизни». Поэтому конструкций ножей много. Например, грейдерный гребенчатый нож необходим, когда требуется освободить дорогу от прочного многонедельного ледяного покрытия и ледяных наростов. Такой нож можно переворачивать для использования второго края ножа, поэтому служит он долго.

Для более сложных работ по удалению ледяных наростов, образующихся на зимних дорогах, разработан резцовый нож среднего отвала. Этот нож является аналогом гребенчатого ножа, но имеет только одну рабочую сторону. Режущая часть его представляет собой ряд твердосплавных поворотных резцов, которые являются сменными.

Для быстрой очистки трассы от ледяного наката и затвердевшего снега эффективно применяется сетчатый нож, или, как еще его называют, перфорированный. Особенно положительно сказывается использование такого ножа перед последующей обработкой дороги соляной смесью или гранитной крошкой. После проходки с использованием этого ножа на дорожном покрытии остаются борозды, которые хорошо задерживают и гранитную крошку, и реагенты, уничтожающие лед.

Твердосплавный нож для отвалов автогрейдеров рассчитан на работы в особо тяжелых условиях. Нижняя кромка такого ножа имеет впайку из твердосплавных пластин, поэтому даже ножи из износостойких сталей уступают твердосплавному ножу по ресурсу работы. Наиболее эффективно такой нож также проявляет себя в условиях «русской зимы» в самых суровых ее проявлениях, при борьбе с ледяными торосами и наростами на дорогах.

Материал изготовления ноже отвала

В России промышленность, в основном, ножи изготавливает из углеродистой стали 65Г, а также из сталей 30ХГТ, Ст.35.

Крайние, или боковые ножи, находятся по краям отвала. Как уже отмечалось, они односторонние, т. е. имеют одну режущую грань, но более толстые, чем основные, и изготавливаются из марганцовистой износостойкой стали.

Повышающиеся год от года требования к износостойкости и повышению ресурса ножей вносят свои коррективы. Стали отечественного производства, к сожалению, не имеют стабильного качества, а производители ножей не всегда используют в техпроцессах даже современные методы термообработки. Но, уже после закалки и отпуска, нож из стали 65Г все равно не сможет применяться в условиях низких температур, т. к. при понижении температуры от 00 до минус 200 С происходит охрупчивание стали. Какая уж тут эффективная работа!

С.-Петербургское предприятие «Автогрейдер СТЗ» предлагает продукцию шведской компании Borox International AB. Ножи Borox изготавливаются из стали Borox 500, в которой сочетаются высокие показатели твердости – 500HB – и значительная ударная вязкость, не изменяющаяся практически до температуры минус 400 С. Это позволяет использовать шведские ножи в условиях Крайнего Севера. Уникальные свойства стали Borox обусловлены мелкозернистой структурой металла, его однородностью и наличием в составе специальных легирующих элементов.

Ведущие мировые производители спецтехники, такие как Caterpillar и Komatsu, используют на своих отвалах ножи из легированных сталей типа DH-2 и DH-3. В этих материалах находится значительный процент бора и никеля, за счет этого повышается устойчивость ножа к изнашиванию и ударным нагрузкам.

Особенности износа и ремонта

В процессе эксплуатации основным «поражающим» фактором режущих ножей является абразивный износ. Особенностью его является преобладание разрушения в результате отделения микроскопических объемов металла частицами грунта, внедряющимся в режущий инструмент благодаря большой твердости. Кроме того, имеют место трещины, коробление, сколы на режущей кромке. «Затупление» сопровождается потерями мощности на преодоление сопротивления грунта и снижением производительности. Последнее обстоятельство является основной причиной смены ножей.

При трещинах и сколах ножи однозначно бракуют. Подлежащие восстановлению, изношенные ножи восстанавливают в основном наплавкой износостойкими сплавами, такими как сормайт, сталинит, порошковая проволока и другими т. п. материалами, по уже годами хорошо отработанной технологии. При наплавке нож крепят к столу специальными прижимами или струбцинами. Это помогает избежать коробления при воздействии высоких температур. Рекомендуется наплавлять также и новые ножи, если они изготовлены из рядовой стали. Если нож, сделанный из ст.35, наплавить сормайтом, то его износостойкость повысится не менее чем в 2 раза. Если после наплавки обнаруживается коробление ножа, его рихтуют под прессом. В заключение надо отметить, что основные достоинства землеройно-транспортных машин заключаются в том, что одна машина может разрабатывать, транспортировать, а иногда и уплотнять грунт. Для высокой производительности этой необходимой техники необходимы современные, надежные, недорогие режущие системы. Так что ученым есть над чем работать!

Износ инструмента при землеройных работах

Как известно, на долю отказов, вызванных износом деталей, приходится около 80% от общего числа поломок спецтехники. Особенно интенсивно абразивному изнашиванию подвергаются рабочие органы землеройных машин – наконечники рыхлителей, зубья ковшей экскаваторов и погрузчиков, резцы дорожных фрез и ножи грейдеров и бульдозеров. Защита от изнашивания и поиск новых материалов для рабочих органов с каждым годом приобретают всё большую актуальность.

Природа износа инструмента землеройных машин

Рабочие органы землеройных машин служат для отделения грунта от массива, смещения его к месту отвала или к месту погрузки в транспортное средство. Все работы, которые выполняют рабочие органы землеройных машин, можно разделить на 3 вида: подготовительные, основные, отделочные.

Подготовительные работы включают снятие поверхностного слоя грунта с помощью отвалов или инструментов ковшового типа. Основные работы заключаются в разработке карьеров, выемок, котлованов, траншей. Такие работы выполняются одно- и многоковшовыми экскаваторами и инструментами землеройно-транспортных машин, таких как бульдозеры, скреперы, грейдеры-элеваторы и т. д. К отделочным работам относят разного рода планировки насыпей, каналов, нарезку кюветов. Все планировочные операции выполняются рабочими органами автогрейдеров, одно- и многоковшовых планировщиков.

Промышленность выпускает достаточно много видов отвалов, ковшей и других рабочих органов дорожных машин, поскольку материалы и конструкции инструментов подбираются при эксплуатации в соответствии с физико-механическими свойствами пород и грунтов, с которыми приходится работать.

Основными минералами, определяющими свойства грунта, являются полевой шпат, слюда, кварц и другие. Кварц (SiO2), главный минерал в составе песков и суглинков, имеет твёрдость по Бринеллю 800-1200 кг/мм2, в то время как твёрдость металла, из которого изготовлены землеройные органы, во многих случаях не превышает 350-400 кг/мм2.

Естественно, учитывая такую разницу в твёрдости, зубья, передние стенки ковшей, ножи бульдозеров и автогрейдеров и другие детали рабочих органов подвергаются интенсивному изнашиванию. Скорость износа оценивается примерно в 5-400 мкм/ч. Для более наглядного представления скорости изнашивания заметим только, что толщина человеческого волоса, в среднем, составляет 40 мкм.

Основная масса землеройных машин использует при работе принцип резания грунта. Главная нагрузка на рабочие органы и машину в целом возникает в результате действия сил комплексного сопротивления копанию, причём основную часть силы копания составляет сила резания. Например, при работе бульдозера 60-85% силы копания приходится на силу резания, работающий экскаватор расходует вообще 74% от затраченных сил копания на силы резания.

Если рассмотреть процесс резания несколько подробнее, то он выглядит следующим образом: в первую очередь, возникает контакт и вдавливание клина рабочего инструмента в грунт. После внедрения твёрдосплавного клина в месте контакта образуется слой, называемый «ядро уплотнения». По мере нарастания усилия резания происходит скол крупного куска грунта. В этот момент ранее тяжело нагруженный клин резко освобождается от нагрузки, но тут же ударяется о следующий массив грунта. В результате, такой процесс можно охарактеризовать как чередование пиков ударной нагрузки с периодами статического нагружения. В процессе резания имеют место и удары инструмента с проскальзыванием, хотя этот процесс больше характерен при разработках кусковых пород.

Об износе ножей

Основным элементом бульдозерного оборудования является отвал. Самые востребованные – универсальные отвалы, в которых предусмотрено изменение поперечных и продольных углов установки, крепятся они шарнирно к П-образной толкающей раме. На втором месте по распространённости – скальные отвалы, они меньшей ширины и ёмкости, т. к. скальный грунт имеет большой удельный вес, однако эти отвалы отличаются усиленной конструкцией. Перед тем, как выбрать отвал, необходимо оценить прочность грунта в месте работ, тягово-сцепные и скоростные характеристики бульдозера. Чем более высокое значение отношения тягового усилия к длине ножа, тем более прочные грунты такому бульдозеру «по плечу».

В нижней части лобового листа отвала закреплён, как правило, съёмный составной нож толщиной 10 мм и более. Он состоит из средней части, разделённой на 2, или 3-х средних ножей, имеется также 2 коротких боковых ножа, расположенных по бокам от среднего ножа. Такая конструкция увеличивает ремонтопригодность и облегчает монтаж. Средние ножи – 2-сторонние. При износе острой кромки одной стороны для дальнейшей эксплуатации нож разворачивают на 180о. Боковые ножи односторонние, но для повышения износостойкости имеют большую толщину, чем средние.

Ножи землеройных машин всегда до определённой степени затуплены. Их форма и линейные размеры подвергаются абразивному воздействию грунтов и в процессе эксплуатации меняются, т. е. изнашиваются. Бульдозерные ножи изнашиваются по своей режущей кромке. Основными признаками износа являются глубокие царапины и вырывы различной глубины и расположения. Для бульдозеров характерна продолжительность использования комплекта ножей при разработке грунта 240-720 часов.

Ножи автогрейдеров, так же как и ножи бульдозеров, изнашиваются по всей режущей кромке, работая до окончательного износа, т. е. с двух сторон 80-400 часов. По толщине нож обычно изнашивается незначительно, поэтому изменение этого параметра практически не учитывается.

Такая широкая «вилка» в ресурсе ножей связана с абразивностью разрабатываемых грунтов. Долговечность работы ножей определяется по износу ширины. Изначально ширина ножа составляет около 45-55 мм, при угле резания 35о. «Площадка износа» такого ножа – около 17 мм, но, в связи с тем, что с увеличением площадки износа происходит резкий рост нагрузки, предельной величиной износа для ножей автогрейдеров принято считать 10-12 мм.

Относительно короткий период использования рабочего органа напрямую связан с огромным увеличением силы резания при работе изношенными ножами. При продвижении в грунте, кроме сопротивления от движения своей передней части, изношенный нож преодолевает сопротивление площадки износа, имеющей небольшой отрицательный угол относительно основной траектории резания.

Ещё одним видом износа ножа режущего инструмента является затупление, также существенно повышающее сопротивление грунта. Профиль затупления ножа выглядит в плане как кривая, сопрягающаяся с контуром граней. Чётко выраженного перехода между режущей поверхностью и гранями ножа нет.

Процесс резания затупленным инструментом характерен образованием на тупой поверхности грунтового нароста, который увеличивает тело ножа и, так же как и основной нож, участвует в резании грунта. Естественно, такое утолщение значительно повышает силу резания.

Надо отметить, что износ ножей не равномерен. Вблизи режущей кромки нож контактирует своей поверхностью с частицами грунта, которые ещё являются частью грунтового массива. Они действуют на нож как резцы, интенсивно изнашивая его кромку. По мере удаления от режущей кромки увеличиваются деформации и напряжения в грунте, частицы грунта становятся подвижными, теряя структурные связи между собой. Их перемещение по поверхности резца можно определить как перекатывание, что, конечно, уменьшает абразивное воздействие на плоскость резца, однако давление на грунт возрастает.

На интенсивность износа рабочих органов дорожно-строительных машин, безусловно, огромное влияние оказывают физико-механические свойства разрабатываемого грунта. Имеют значение и его сцепление, внутреннее и внешнее трение, различным видам грунтов соответствует различный показатель удельного сопротивления резанью.

Ремонт наплавкой

Наиболее распространённый и эффективный метод ремонта рабочих органов – это наплавка изношенных мест износостойкими сплавами.

Бульдозерные ножи при техническом обслуживании осматривают, отмечают краской все дефекты, которые необходимо устранить, при необходимости демонтируют и рихтуют под прессом, т. к. при средней длине ножа 2,5-3,5 м допускается не плоскостность не выше 3 мм на 1 м длины ножа, а погнутости и вмятины не допускаются. Ножи наплавляют ручной сваркой в местах наибольшего износа. Новые ножи также наплавляют в профилактических целях.

Для того чтобы не происходило коробления, нож закрепляется в спецприспособлении и наплавляется участками, переворачивая, поочерёдно с одной и другой стороны. Толщина наплавочного слоя – 3-5 мм, а ширина полосы – 60 мм.

Перед наплавкой деталь очищают от грязи, масла, ржавчины и т. д., затем зачищают до чистого металла шлифмашинкой, либо же вручную, стальной щёткой. Если обнаруживаются трещины и изломы, деталь бракуется окончательно.

При ремонте зубьев экскаваторов их могут наплавить прямо на ковше либо, демонтировав ковш, в условиях стационарного наплавочного участка. В последнем случае ковш помещают на специальный стенд, а зубья, как восстанавливаемые, так и новые, устанавливаемые взамен выбракованных, – в специальные кондукторы, которые обеспечивают горизонтальное положение наплавляемых плоскостей.

Перед наплавкой ремонтируемую деталь очищают от грязи, масла, ржавчины и т. д., затем зачищают до чистого металла шлифмашинкой, либо же вручную, стальной щёткой. Если обнаруживаются трещины и изломы – деталь бракуется окончательно.

На основании анализа нагрузок, вызывающих повышенный износ зубьев, определяют форму наплавки зубьев. При незначительных динамических нагрузках наплавляют только верхнюю грань зуба. Если же ожидается, что зубья будут работать в условиях высокой динамической нагрузки, то осуществляют т. н. корончатую наплавку.

Сами ковши также наплавляют, как и зубья, либо непосредственно на машине, либо на наплавочном участке. С помощью наплавки укрепляют межзубьевые участки и боковые закругления передней стенки. В случае необходимости наплавляют и иные участки. Причем, если изнашивание наблюдается сильное, то ковш наплавляют сплошным швом, а если незначительное – применяют т. н. сетчатую наплавку, при которой наплавка происходит участками, а расстояние между участками наплавки равно 1-2 ширинам наплавленного участка. Форма наплавки в этом случае – корончатая. Толщина наплавленного слоя составляет 4-5 мм, а ширина полоски в малых ковшах с объёмом менее 0,35 м3 – примерно 40 мм, а в ковшах с объёмом свыше 0,65 м3 – до 160 мм.

Полукруглые режущие кромки экскаваторных ковшей упрочняют с профилактической целью продольными полосками наплавки с двух сторон. Наплавка может наноситься на всю ширину кромки, толщиной 2-2,5 мм (однослойная наплавка), либо толщиной 4-5 мм (двухслойная) на среднюю часть нескошенной поверхности зубьев.

Материал режущих элементов – действительность и перспективы

В качестве основного материала для ножей используются «марганцевые» инструментальные стали. Их свойства наилучшим образом удовлетворяют требованиям, которые ставятся производителями ножей. Они имеют высокую износоустойчивость, упругость.

На отечественном рынке для производства ножей в основном используется сталь 65Г, 3ХГТ, Ст. 35 и специальная ножевая полоса Ст36Г2СР/СФ. По ГОСТ допускается использование для производства ножей также стали Ст5пс(сп), но от её использования производители практически отказались. Были попытки использовать ножи из этой стали с наплавленной рабочей поверхностью, но распространения этот опыт не получил.

Рабочая поверхность, т. е. износостойкий слой ножа, подвергается наплавке порошком специального состава из сложных (комплексных) карбидов железа – марганца. Твёрдость слоя наплавки в 1,5-2 раза выше твёрдости кварца, и составляет 1200-1600 кг/мм2. Такие параметры твёрдости оптимальны для данных материалов, т. к. более высокая твёрдость увеличивает хрупкость материала, способствует появлению микротрещин и сколов. Наплавка поверхностного слоя сегодня является необходимостью там, где техника работает в особо тяжёлых условиях, но при менее интенсивных нагрузках производятся и используются ножи и без наплавленного слоя.

Если говорить об отечественной спецтехнике, то челябинские машины первоначально идут с «родными» ножами и по мере износа комплектуются как ножами ЧТЗ, так и других производителей. Менять их приходится, при использовании на дорожно-строительных работах, в среднем один раз в год. Чебоксарские бульдозеры комплектуются ножами от завода-изготовителя, их ресурс примерно такой же, как и у ножей других отечественных производителей.

Надо отметить, что отечественные стали не стабильны в своём качестве. Кроме того, сами свойства наиболее распространённой стали для ножей, 65Г, существенно меняются при температурах 0-20 оС, делая её хрупкой. Российские производители ножей не всегда используют имеющиеся сегодня новейшие технологические подходы, современное оборудование. Всё это отражается на низком эксплуатационном ресурсе наших ножей.

Для российских дорожных машин наиболее удачным выбором являются ножи ОАО «Чебоксарский агрегатный завод». Выпускаемая номенклатура ножей устанавливается не только на технику ОАО «Промтрактор», но и на машины ЧТЗ. Благодаря контракту с компанией British Steel, поставляющей на ЧAЗ сталь, продукция этого предприятия считается наиболее качественной в России. Достаточно отметить, что их ресурс, реально подтверждаемый эксплуатационными данными, в 3 раза превосходит ресурс ножей других отечественных производителей, выпускающих ножи из российских сталей.

Для импортной техники ножи на все типы отвалов производит хорошо известная в России итальянская компания Bercо. Её продукция отличается высоким качеством и вполне конкурентной ценой.

Лидеры в производстве спецтехники, компании Komatsu, Liebherr, Caterpillar и другие, используют ножи из легированных сталей. Вводя в состав сталей такие элементы, как никель или бор, производители добиваются того, что ножи приобретают ударную устойчивость, высокую износостойкость.

Высокопрочную износостойкую сталь Hardox, использующуюся в т. ч. и для производства ножей, выпускает шведская компания SSAB Oxelosund, входящая в группу SSAB. Она является мировым лидером в области производства закалённых и отпущенных сталей. На мировой рынок компанией поставляются такие известные марки листовой стали, как Hardox и Weldox.

Hardox – это серия сверхтвёрдых сталей. В настоящее время выпускаются марки Hardox 400, 450, 500 и 600. Цифры в марке соответствуют твёрдости данной стали по Бринеллю. Использование при производстве стали Hardox чистых исходных материалов и незначительное количество примесей, попадающих в сталь при получении готового проката, определяют высокую твёрдость стали с высокой ударной вязкостью, в т. ч. при низких температурах.

Особенно ценно то, что листы стали Hardox отличаются узкими допусками по толщине и одинаковыми механическими свойствами по всей плоскости листа, в частности одинаково тверды как на поверхности, так и в любой точке листа. Это обеспечивается закалкой в воде, при которой листы за несколько секунд охлаждаются с температуры 900С до комнатной температуры. Принятая технология позволяет достичь высокой твёрдости при минимуме содержания легирующих элементов в стали. Это позволяет листы из Hardox легко подвергать мехобработке, изгибать, варить.

При изготовлении ковша из сталей Hardox 400 и Hardox 500 срок службы ковша увеличивается в 3 раза по сравнению с ковшом, изготовленным из обычной стали с твёрдостью 160 НВ. В настоящее время некоторые производители используют для изготовления корпуса ковша сталь Weldox1100, а для изготовления передних и боковых кромок – сталь Hardox 600, что ещё больше увеличивает срок службы. Использование ножей из стали Hardox показывает, что их срок использования примерно в 5 раз выше, по сравнению с ножами из обычной высокопрочной стали.

Фирма Sandvik Hard Materials разработала революционный износостойкий материал – Sancic, армированный твёрдым сплавом чугун. Материал сочетает в себе износостойкость твёрдого сплава, ударную прочность, вязкость и технологичность высокопрочного чугуна с шаровидным графитом. Sancic используется сегодня для изготовления различных ответственных деталей, работающих при ударных нагрузках, в условиях абразивного или эрозионного износа, и превосходит по стойкости износостойкие стали или наплавку.

Качество инструмента прямым образом отражается на производительности. Пренебрежение к поддержанию режущей части машин в оптимальном состоянии, которое в нашей практике встречается часто, является следствием недооценки влияния изнашивания на сопротивление грунтов и слабое знание факторов, действующих при его износе. Например, на практике, восстановление зубьев экскаваторных ковшей производится большей частью лишь после их поломки, потери или когда они изнашиваются настолько, что становится невозможной работа экскаватора. С другой стороны, снижение энергоёмкости резания за счёт совершенствования рабочих органов – задача вполне реальная, и наша научная база вполне позволяет решать проблему «своими силами».

Читайте также: