Сталь для шпилек гост

Обновлено: 09.05.2024

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

Механические свойства и методы испытаний

Bolts, screws and studs.

Mechanical properties and test methods

МКС 21.060.10

ОКП 12 8200; 12 8400

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.87 N 5112

4. ВЗАМЕН ГОСТ 1759-70 (в части механических свойств и методов испытаний болтов, винтов и шпилек)

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, приложения

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 5-6-93)

7. ИЗДАНИЕ с Изменением N 1, утвержденным в ноябре 1989 г. (ИУС 2-90)

Настоящий стандарт распространяется на болты, винты и шпильки из углеродистых нелегированных или легированных сталей с метрической резьбой - по ГОСТ 24705 диаметром от 1 до 48 мм.

Стандарт не распространяется на установочные винты и аналогичные им резьбовые крепежные изделия, а также на болты, винты и шпильки, к которым предъявляются специальные требования, такие как свариваемость, коррозионная стойкость, работоспособность при температурах выше плюс 300 °С (для автоматной стали - плюс 250 °С) и ниже минус 50 °С.

1. СИСТЕМА ОБОЗНАЧЕНИЙ

Система обозначений классов прочности болтов, винтов и шпилек приведена в табл.1.

По оси абсцисс дано номинальное значение временного сопротивления в Н/мм;

по оси ординат - относительное удлинение в %.

Обозначение класса прочности состоит из двух цифр:

первая соответствует 1/100 номинального значения временного сопротивления разрыву в Н/мм;

вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. Произведение указанных двух цифр соответствует 1/10 номинального значения предела текучести в Н/мм.

Минимальный (или условный) предел текучести и минимальное временное сопротивление равны или больше их номинальных значений.

_________________

* Применяется только для изделий с диаметром резьбы 16 мм.

Примечание. Не все классы прочности, приведенные в табл.1, могут использоваться для всех крепежных изделий. Указание о применении определенных классов прочности для стандартизованных изделий приведены в соответствующих стандартах на эти изделия. Для нестандартизованных изделий рекомендуется делать выбор по аналогии.

(Измененная редакция, Изм. N 1).

2. МАТЕРИАЛ

В табл.2 указаны стали для изготовления болтов, винтов и шпилек различных классов прочности и их термообработка.

Химический состав сталей обязателен только для тех крепежных изделий, которые не могут быть испытаны на растяжение.

Минимальная температура отпуска, указанная в табл.2, обязательна для классов прочности от 8.8 до 12.9.

Материал и обработка

Химический состав

(контрольный анализ), %

Температура отпуска °С, мин.

Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная

Углеродистая сталь без добавок закаленная и отпущенная

Легированная сталь закаленная и отпущенная

* Для данных классов прочности допускается применение автоматных сталей с содержанием серы, фосфора и свинца не более 0,34%; 0,11%; 0,35% соответственно.

** Для размеров свыше М20 с целью достижения необходимой прокаливаемости могут применяться стали, рекомендуемые для изделий класса прочности 10.9.

*** В случае обычной углеродистой стали с добавками бора, с содержанием углерода менее 0,25% (анализ пробы из ковша), минимальное содержание марганца должно быть 0,6% для класса прочности 8.8 и 0,7% для классов прочности 9.8 и 10.9.

Изделия должны дополнительно маркироваться путем подчеркивания символа класса прочности (см. ГОСТ 1759.0).

Материалы, предназначенные для этих классов прочности, должны обладать прокаливаемостью, достаточной для получения структуры, содержащей приблизительно 90% мартенсита в сердцевине резьбового участка крепежного изделия в состоянии закалки перед отпуском.

На крепежных изделиях класса прочности 12.9, подвергаемых действию растягивающих напряжений, не допускается определяемый металлографическим исследованием белый фосфористый налет.

Легированная сталь должна содержать один или несколько легирующих элементов: хром, никель, молибден или ванадий.

Допускается применять другие материалы и виды термообработки по соглашению между изготовителем и потребителем, если изготовитель гарантирует выполнение всех механических свойств, предусмотренных настоящим стандартом.

3. МЕХАНИЧЕСКИЕ СВОЙСТВА

При испытаниях по методам, описанным в разд.6, болты, винты и шпильки при комнатной температуре должны иметь механические свойства, указанные в табл.3 (при повышенных температурах - по приложению 2). Рекомендуемые технологические процессы изготовления болтов, винтов и шпилек - по приложению 1.

Сталь для шпилек гост

БОЛТЫ, ВИНТЫ, ШПИЛЬКИ И ГАЙКИ

Bolts, screws, studs and nuts.

Specifications

ОКП 12 8200, 12 8300, 12 8400

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.87 N 5111

3. Стандарт полностью соответствует СТ СЭВ 4203-83

4. ВЗАМЕН ГОСТ 1759-70 (в части технических требований и маркировки крепежных изделий)

Обозначение НТД, на который дана ссылка

Номер раздела, пункта, приложения

2.3.1, приложение 1

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 2-90)

Настоящий стандарт распространяется на болты, винты, шпильки и гайки с метрической резьбой по ГОСТ 24705 диаметром от 1 до 48 мм.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Конструкция, размеры и шероховатость поверхности болтов, винтов, шпилек и гаек установлены в стандартах на продукцию.

1.2. Допуски размеров, формы и расположения поверхностей болтов, винтов, шпилек и гаек - по ГОСТ 1759.1.

Основные отклонения резьбы должны назначаться по ГОСТ 16093 в зависимости от требуемой толщины покрытия. Поля допусков резьбы указываются для изделий без покрытия. После нанесения покрытия требования к резьбе - в соответствии с ГОСТ 16093.

1.3. По требованию потребителя допускается изготовлять болты, винты и шпильки с увеличенной или уменьшенной длиной резьбовой части.

1.4. По соглашению между изготовителем и потребителем допускается изготовлять:

болты, шпильки и гайки с левой резьбой;

болты с одним контровочным отверстием в головке.

1.5. Допускаемые отклонения формы, от установленной в стандартах на конструкцию болтов, винтов, шпилек и гаек всех классов точности, должны соответствовать указанным в приложении 5.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2 1. Внешний вид

2.1.1. Поверхность болтов, винтов, шпилек и гаек должна быть чистой, без следов коррозии и механических повреждений.

2.1.2. Допускаемые дефекты поверхности болтов, винтов и шпилек - по ГОСТ 1759.2.

2.1.3. Допускаемые дефекты поверхности гаек - по ГОСТ 1759.3.

2.2. Механические свойства и материалы

2.2.1. Механические свойства болтов, винтов (кроме установочных) и шпилек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.4.

2.2.2. Механические свойства установочных винтов и аналогичных крепежных изделий, не работающих на растяжение, из углеродистых нелегированных и легированных сталей - по ГОСТ 25556.

2.2.3. Механические свойства гаек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.5.

2.2.4. Механические свойства болтов, винтов, шпилек и гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей, а также рекомендуемые марки сталей - по табл.1 и 2.

Механические свойства болтов, винтов и шпилек из коррозионно-стойких,

жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

Резьбовая шпилька - в быту и промышленности

Наряду с болтами и винтами резьбовые шпильки — универсальный крепеж для разъемных соединений. Как правило, их используют при сборке массивных корпусных изделий машиностроения. Но область применения таких изделий распространяется также на строительные металлоконструкции, установку рекламных щитов, мебельное производство.

Уникальные рабочие свойства шпилек напрямую зависят от их геометрии, материалов и механических характеристик, а также методов установки и стопорения резьбы.

Существует ряд стандартных шпилек. Их выпускают согласно нормативной документации — ГОСТ, ОСТ, ТУ и DIN. Если существующих вариантов недостаточно, инженера проектируют изделия уникальной формы и свойств.

.jpg)

В общем случае шпилька имеет гладкую цилиндрическую форму сплошного профиля, с двумя резьбовыми концами. Такую конструкцию называют жесткой, и ее единственный недостаток — нельзя нарезать резьбу на проход, поскольку нет места для выхода инструмента. Поэтому резьбу выполняют со сбегом, но не более 2 шагов.

Облегченные шпильки имеют ступенчатый профиль, и гладкая часть на 20..40% меньше, чем наружный диаметр резьбы, либо же соответствует диаметру впадин. Такая конструкция обеспечивает равнопрочность изделия, позволяет несколько уменьшить суммарную массу крепежа и допускает нарезку резьбовых концов навылет — плашками, фрезами, гребенками. Чтобы исключить возникновение зоны опасных напряжений, способных разрушить металл, переход от резьбовой части к стержню выполняют с конусной галтелью.

По существующим нормативам шпильки изготавливают с обычной метрической резьбой. Если это необходимо, проектируют нестандартный крепеж с трапецеидальной, дюймовой и треугольной резьбой, а также асимметричным профилем.

На торцах деталей допускаются центровочные отверстия. В обязательном порядке снимают заходные фаски и притупляют острые кромки. Шпильки, которые разрабатывают по спецзаказу, могут иметь промежуточный упорный торец или поверхность под ключ (шестигранник, квадрат, лыски).

ГОСТы

Существует целый ряд стандартных метизов общего назначения. Это универсальный крепеж, с помощью которого можно решить практически любую задачу. Диапазон допустимых размеров — от М2 до М48 мм. Вне указанных пределов изделия выпускают согласно чертежа.

Чтобы заказать резьбовые шпильки по определенному стандарту, следует использовать условное обозначение. Обычно оно включает в себя размер, шаг и поле допуска резьбы, а также длину. Расширенный формат содержит в себе информацию по выбранному материалу, класс прочности и шифр защитного покрытия.

Шпильки для резьбовых отверстий различают по длине ввинчиваемого конца и классу точности.

Изделия класса А (высокой точности):

- ГОСТ 22033-76 — с длиной, равной диаметру резьбы;

- ГОСТ 22035-76 — с длиной, равной 1,25d;

- ГОСТ 22037-76 — с длиной, равной 1,6d;

- ГОСТ 22039-76 — с длиной, равной 2d;

- ГОСТ 22041-76 — с длиной, равной 2,5d.

Изделия класса В (повышенной точности):

.jpg)

Шпильки класса точности С по ГОСТу не выпускают. Этот формат предназначен для нестандартных деталей, в условиях единичного производства, под какой-то конкретный неответственный заказ или пробный механизм.

Длину резьбового конца выбирают с учетом металла, в который нужно будет закручивать крепеж. Чем прочнее материал — тем меньшая высота соприкосновения витков нужна, чтобы обеспечить надежное соединение.

Оптимальная длина завёртывания:

- для стали и высокопрочных чугунов — 1,25..1,5d;

- для бронзы, латуни и серых чугунов — 1,5..2d;

- для алюминиевых и магниевых сплавов — 2..2,5d.

Шпильки, предназначенные для установки в сквозные гладкие отверстия, выпускают по ГОСТ 22043-76 для класса точности А и ГОСТ 22042-76 для класса точности В.

.jpg)

По стандартам возможно изготовление резьбы с крупным и мелким шагом, причем величина шага для гаечного и ввинчиваемого конца может быть разной.

Технические нормативы Евросоюза частично перекликаются с отечественными ГОСТами. Можно выделить некоторые аналогичные пары:

- DIN 938 — ГОСТ 22033-76 (L = 1d);

- DIN 939 — ГОСТ 22035-76 (L = 1,25d);

- DIN 949-1 — ГОСТ 22039-76 (L = 2d);

- DIN 949-2 — ГОСТ 22041-76 (L = 2,5d).

А также для особых условий:

- DIN 2509 — двусторонний крепеж для фланцевых соединений. Имеется дополнительная выступающая ступень под ключ (снятые по цилиндру лыски).

- DIN 976-1 и DIN 976-2 — шпильки с полнорезьбовой поверхностью, без деления на концы и гладкую промежуточную часть. Их можно использовать в том числе как ходовые, под элементарную передачу «винт-гайка».

- DIN 940 — с длиной резьбовой части 2,5d и различным полем допуска для соединений с натягом и без него.

- DIN 525 — длинные шпильки с одним нарезанным концом под приварку. В основном, такой крепеж используют для строительных целей, реже — как центрирующий элемент при сборке мебели.

- DIN 835 — шпильки для вкручивания в детали из алюминиевых сплавов. Резьбовую часть выполняют с длиной около 2d.

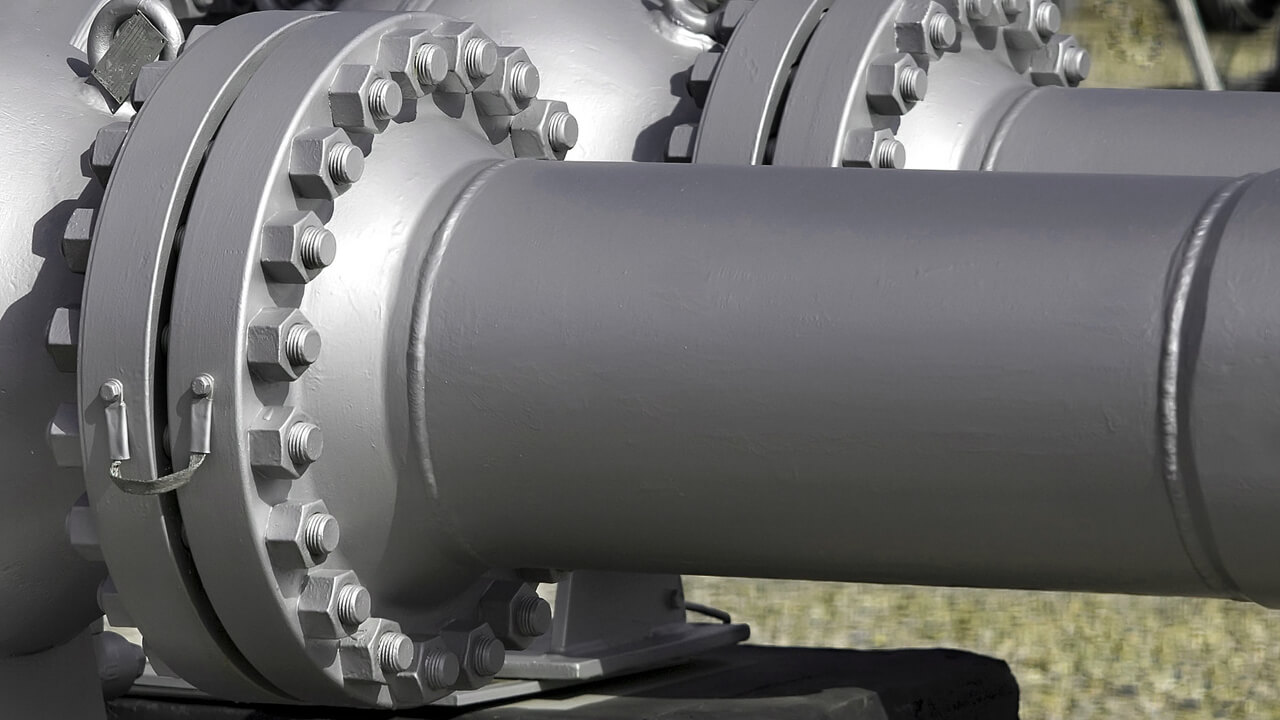

При сборке трубопровода или запорно-регулирующей арматуры на фланцах ставят специальные метизы. ГОСТ 9066-75 устанавливает требования к изделиям, которые будут работать в диапазоне температур от 0 до +650˚С. Дополнительно можно упомянуть ОСТ 26-2040-96. Этот документ описывает крепеж для условий от −70 до +600˚С.

Шпильки, предназначенные для фланцевых соединений с линзовым уплотнением, выпускают по ГОСТ 10494-80 и используют в сфере химической и нефтеперерабатывающей промышленности. Спектр рабочих температур для этих изделий — от −50 до +510˚С, при давлении внутри трубопровода до 100 МПа.

На резьбовые соединения для атомных энергетических установок распространяются условия ГОСТ Р 54786-2011. Особенность таких шпилек — повышенные требования по надежности. В среднем, уровень прочности для крепежа атомной энергетики в 1,7..2,0 раза выше, чем для изделий общего назначения.

Для сборки и монтажа трубопроводных систем используют U-образные шпильки с двумя или одним резьбовым концом. Иначе их называют «болт-скоба» или хомуты, и они представляют собой металлический гнутый стержень. Для таких изделий предусмотрены ГОСТ 24137-80, ГОСТ 24139-80 и DIN 3570.

Материалы

Главные ориентиры в подборе материалов для изготовления — величина нагрузки и условия эксплуатации.

Обычные резьбовые шпильки выпускают из марок сталей со сравнительно малым содержанием углерода: 10, 10кп, 20, 20кп. За счет низкой прочности они легко поддаются обработке и не вызывают дополнительных трудностей на резьбонакатных автоматах.

Некоторые источники рекомендуют неответственный крепеж нарезать из строительной стали Ст3. Но этот материал плохо держит профиль резьбы, и детали из него могут быть практически одноразовыми. В самом худшем случае резьбу сомнут еще при первом закручивании шпильки.

Для метизов повышенной прочности назначают среднеуглеродистые и легированные марки, которые хорошо реагируют на закалку: 35, 45, 40Г, 35Х, 38ХА, 45Г, 40Г2, 40Х, 40ХФА. Термическая обработка позволяет повысить временное сопротивление разрыву на 45..60%. Эксплуатация таких сталей возможна при температурах не выше 250˚С, с дальнейшим нагревом падение прочности становится критическим и приблизительно на 400˚С возможен повторный отпуск до состояния сырого металла.

Нагруженный фланцевый крепеж для сосудов и аппаратов, работающих под давлением, изготавливают из высоколегированных теплоустойчивых и жаропрочных сталей: 15Х11МФ, 20Х12ВНМФ, 18Х11МНФБ, 18Х12ВМБФР, 31Х19Н9МВБТ, 25Х1МФ, 25Х2М1Ф, 20Х1М1Ф1ТР.

.jpg)

Для шпилек, работающих в ответственных механизмах и тяжелых металлоконструкциях (например, в крановом хозяйстве), следует применять марки с содержанием хрома, никеля, молибдена и ванадия: 35ХМ, 30ХМА, 30Х3МФ, 30Х2НМФА, 20Х2НМТРБ, 40Х2Н2МА и 38ХН3МФА. Эти материалы можно подвергать закалке, азотированию и нитроцементации.

Если эксплуатация крепежа подразумевает нагрев свыше 350˚С и воздействие условно-агрессивных сред (вода, пар, кислоты, щелочи), то используют коррозионно-стойкие и жаропрочные стали и сплавы. Сюда относят марки 12Х18Н9, 12Х18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т, 06ХН28МДТ, 12Х13, 20Х13, 08Х21Н6М2Т, 14Х17Н2, 10Х11Н23Т3МР, 13Х11Н2В2МФ, 07Х16Н6. Основными легирующими элементами выступают хром и никель. Именно они дают стали свойства сопротивляться коррозии и влиянию высоких температур. Молибден, ванадий и бор стабилизируют эти характеристики, повышают красностойкость и упругость материала. В исключительных случаях применяют хромоникелевые сплавы — ХН35ВТ, ХН77ТЮР, но их очень тяжело обрабатывать.

Для специальных условий работы берут шпильки из цветных металлов и сплавов. Обычно это касается случаев, когда нет серьезных нагрузок, но необходима стойкость к окислению на воздухе и в воде, а также повышенная электропроводимость.

Сплавы на основе алюминия используют для электротехнических изделий и там, где необходимо радикально уменьшить общий вес конструкции. Это марки АМг5П, АМг5, Д1, Д1П, Д16, Д16П.

Некоторые устройства собирают с применением крепежа из промышленных медных сплавов. Это бронза марки БрАМц9-2, латуни Л63 и ЛС59-1. Шпильками на их основе стягивают концы гибкого медного шинопровода в силовом и распределительном оборудовании.

Защитные покрытия

Чтобы предотвратить развитие коррозии и придать изделиям «товарный» вид, на поверхность наносят специальные защитные покрытия. Обычно это слои на основе металлов или тонкие пленки, полученные химической реакцией.

Для шпилек применяют такие типы покрытий:

- цинковое;

- цинковое с последующим хроматированием;

- кадмиевое;

- кадмиевое с последующим хроматированием;

- никелевое;

- оловянное;

- медное;

- серебряное;

- многослойное (медь-никель, медь-никель-хром);

- окисное;

- фосфатное.

.jpg)

Помимо главной защитной функции — защиты от окисления и коррозии — некоторые покрытия имеют собственные уникальные свойства:

- Оловянное можно использовать в пищевой промышленности, при прямом контакте с продуктами питания.

- Медный слой успешно предохраняет сталь от диффузионных процессов. С его помощью продлевают срок службы крепежа в машинах для различной химической переработки.

- Кадмиевое покрытие более устойчиво при работе в кислотных и щелочных средах, чем остальные.

Толщина осажденного слоя обычно составляет от 9 до 20 мкм. Этого достаточно, чтобы исключить вероятность повреждения основного металла под оболочкой. Однако если шпилька регулярно подвергается сборке и разборке, покрытие может разрушаться за счет трения.

Прочность

Механические характеристики резьбовых шпилек приведены в ГОСТ 1759.4-87. Этот документ описывает общие случаи назначения материалов, диапазон свойств, программу испытаний готовой продукции.

Норматив делит метизы на 11 классов прочности. Условное обозначение включает два числа, разделенные точкой. Их маркируют на торце гаечного конца, в виде цифр или условного значка (для шпилек с диаметром резьбы менее 12 мм).

Все классы можно условно разделить на три уровня по области применения:

- для неответственных конструкций — 3.6, 4.6, 4.8. Предел прочности соответствует сырой низкоуглеродистой стали. Такой крепеж можно ставить в мебель.

- для изделий общего назначения и строительных конструкций — 5.6, 5.8, 6.6, 6.8. В производстве также используют низкоуглеродистые марки, возможно минимальное улучшение (закалка и высокий отпуск).

- для машин и механизмов, а также нагруженных металлоконструкций и сборок — 8.8, 9.8, 10.9, 12.9. Такие шпильки изготавливают из среднеуглеродистых и легированных сталей, с последующей закалкой. Степень прочности метизов сопоставима с деталями механических передач.

При выборе класса прочности следует тщательно оценить условия работы и степень нагружения резьбовых соединений. Для некоторых изделий есть четкие указания, крепеж какого класса необходимо использовать.

Механические свойства шпилек проверяют по методике, которая включает:

- Испытание на разрывной машине. Оценивают предел прочности на растяжение, предел текучести и относительное удлинение материала. Растяжению подвергают целые шпильки. На резьбовой конец устанавливают гайку. Ее перемещают на скорости не более 25 мм/мин, растягивая образец до разрушения.

- Испытание пробной нагрузкой. По схеме операция аналогична предыдущей. Шпильку тянут за гайку. Захват резьбы составляет 6 шагов. Изделие держат под нагрузкой не менее 15 секунд, причем деформация образца не допускается. Крепеж должен выдержать испытание без удлинения или смятия витков.

- Замеры поверхностной твердости и сердцевины (при разрезе образца). Если на шпильке есть защитное покрытие, его предварительно удаляют.

Указанный объем испытаний дает полную информацию о прочностных характеристиках партии готовых деталей и о том, как они поведут себя в работе.

Применение

В основном, шпильки выбирают там, где установка болтов неудобна по конструктивным соображением. Часто их используют для соединений, испытывающих значительные динамические нагрузки, поскольку в таких условиях шпилька значительно прочнее болта с тем же диаметром резьбы.

Шпильку же можно установить в корпус единократно, буквально — раз и навсегда, а сопрягаемые детали просто надевать поверх выступающего гаечного конца.

Наиболее характерный пример использования таких соединений — редуктора, гидромашины, клапана. Шпильки широко используют в двигателе- и автомобилестроении, при сборке авиационных моторов и газовых турбин в энергетическом секторе. Установка и затяжка таких соединений легко автоматизируется и может быть реализована на станках-автоматах, роторно-конвейерных линиях и при помощи роботов-манипуляторов.

.jpg)

Для сосудов и аппаратов, работающих под давлением и в зоне повышенных температур, при сборке на фланцах предпочтение также отдают шпилькам. Это относится к теплообменникам, установкам перегонного и конденсационного типа в химической и пищевой промышленности, а также в сфере энергетики.

При общем нагреве аппарата и фланцев крепеж всегда остается чуть холоднее. В связи с этим возникают температурные деформации. Из-за того, что напряжения напрямую зависят от площади поперечного сечения детали, растягивающие нагрузки на болтах в 1,4 раза выше, чем на шпильках. Поэтому болтовые соединения рекомендуют использовать только до 250˚С, во всех остальных случаях ставят шпильки.

Их также широко используют при стыковке и монтаже металлоконструкций из швеллера, двутавровой балки, уголка и профильной трубы. Такой крепеж применяют и для монтажа навесных фасадных систем — в частности, при установке химического анкера.

В применении резьбовых шпилек есть своя специфика. Существует два возможных варианта соединения:

- завертка в резьбовое отверстие в корпусе и прижим второй детали гайкой;

- стержень размещают в сквозном гладком отверстии, обе детали стягивают гайками на концах. Такую схему называют «болт-шпилька».

Различают несколько способов установки шпилек в резьбовое отверстие корпуса:

- До упора нарезного конца шпильки в торец. При этом возникают растягивающие напряжения на крепеже и сжимающие — в теле детали. Такую схему рекомендуют для алюминиевых и чугунных корпусных изделий, как сравнительно мягких и хрупких.

- До упора носиком шпильки в дно глухого отверстия или резьбой — в нижние витки. Обратная картина предыдущего варианта. Теперь крепеж испытывает сжимающие напряжения, а корпус — растягивающие. Такое распределение больше подходит для стальной конструкции.

- Торможение шпильки происходит за счет посадки с натягом. При этом следует контролировать высоту выступающей части.

- Самостопорящееся резьбовое соединение. Шпильку конической формы устанавливают в цилиндрическое отверстие, и по ходу завинчивания она деформируется и «раскатывает» себя по стенкам.

Последние два способа — оптимальны по силовой схеме распределения сил: отсутствуют избыточные напряжения, достигается высокий уровень прочности сборки. Единственный недостаток — усложнение конструкции и невозможность использовать стандартные ГОСТовские шпильки.

.jpg)

Чтобы избежать самораскручивания под действием нагрузок, вибраций и смещений, резьбовые соединения дополнительно стопорят. Для шпилек актуальны несколько методов:

- Разделение резьбового конца на два участка при помощи канавки. Со стороны торца выполняют отверстие. Первый участок теряет в жесткости и при затяжке несколько деформируется, осаживая тем самым второй. Этот вариант подходит для глубоких отверстий и большой высоты соприкосновения резьбы.

- На торце шпильки сверлят отверстие, в которое устанавливают конический разжимной стержень. При затяжке он упирается в дно и искажает тело изделия, деформируя резьбу и уплотняя ее.

- На дне отверстия ставят втулку из сравнительно упругого материала (цветмет или пластик). Закрутка шпильки заканчивается тем, что изделие нарезает резьбу по мягкой втулке и застревает в ней.

- Соединение заливают клеем. Но это не подходит для изделий, предполагающих плановую разборку.

В остальных случаях стопорят гайку на наружном конце шпильки. Для этого используют схемы, учитывающие упругие силы и силы трения. Сюда относят установку пружинных шайб, дубль-гаек уменьшенной высоты и гаек с торцовыми зубчиками.

Шпилька резьбовая, типы, размеры, области применения, классы прочности и стандарты по ГОСТ, DIN, ISO

Шпилька резьбовая как незаменимый тип крепежного элемента

Производитель крепежа «ИжснабМетиз» с теплом приветствует посетителей своего официального сайта и предлагает к рассмотрению, изготовлению и поставке такой продукт как штанга или шпилька резьбовая.

Мы более 20 лет профессионально вовлечены в проектирование и производство высококачественного крепежа и метизов, которые сегодня на постоянной основе востребованы на более чем 100 предприятиях России, СНГ и ближнего зарубежья.

Задайте вопрос или запросите стоимость продукции

Типы шпилек резьбовых, названия и определения

Шпилька представляет собой резьбовой крепежный элемент круглого сечения с продольной осью симметрии. Резьба может быть нанесена как быстрым методом прокатки на вальцах (т.н. резьбонакатка), так и более медленно, но значительно более точно – методом точения на станке.

Резьбовая зона контакта может покрывать все изделие целиком (полнорезьбовая шпилька), так и быть нанесена по концам изделия (т.н. штанга для гладких сквозных или глухих отверстий, в России нормируется по ГОСТ 22042-76).

Как правило, крепление осуществляется с помощью гаек, которые навинчиваются на один или на оба конца штанги, либо же стержень вворачивается непосредственно в деталь. В некоторых случаях допускается наращивание крепежа через соединительные гайки / муфты.

Производство шпилек по чертежам Заказчика может подразумевать насечку разных диаметров / шагов резьб на противоположные концы стержня. Иногда метизы могут иметь изогнутый несущий цилиндр.

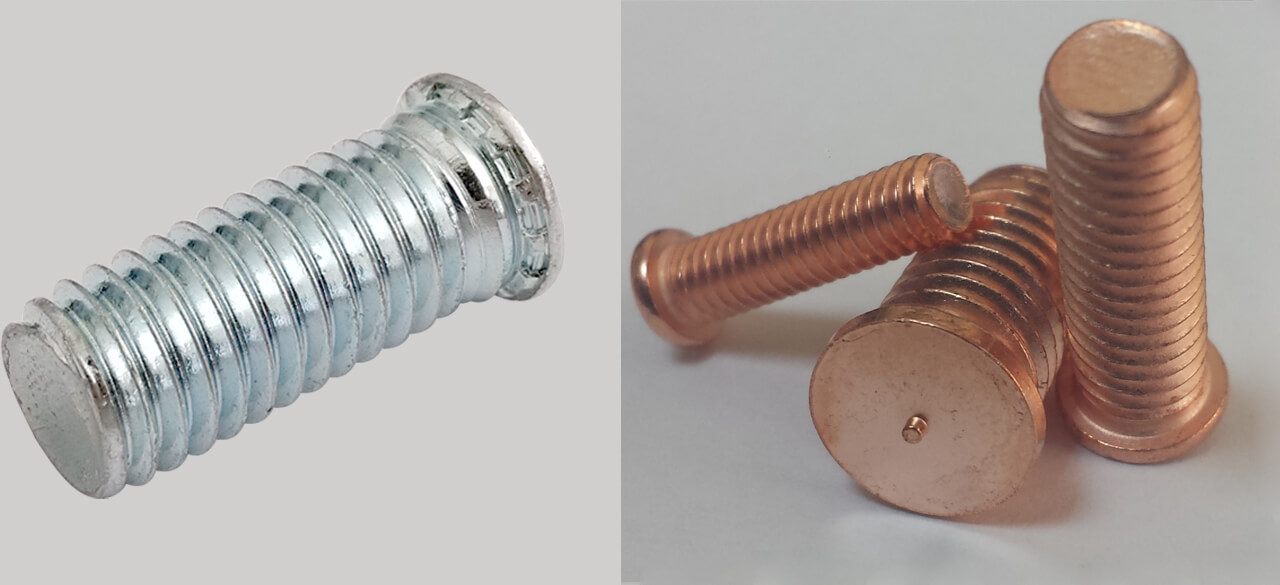

Стоит также затронуть и приварные шпильки, которые привариваются к металлическим поверхностям, после чего на них, с помощью гаек, навешивается требуемое оборудование или элементы конструкции.

Важным типом крепежа являются шпильки запрессовочные, которые устанавливаются в отверстия силой давления пресса (запрессовываются). Отличием таких метизов является повышенная прочность соединения и эстетический внешний вид (соединение не выпирает относительно плоскости поверхности), но удалить такой крепежный элемент без деформации соединенных деталей невозможно.

Этимология слова

Интересно происхождение слова «шпилька». Оно восходит к польскому термину «szpilka», от которого, в свою очередь берет начало древненемецкое слово «Spille», что значит «иголка».

Связь с крепежным элементом, по-видимому, обусловлена сходством форм этих изделий, оба из которых представляют собой вытянутые, длинные объекты. Кстати, от этого же слова происходит «шпиль», например, церковный или вышечный.

Назначение и области применения резьбовых элементов шпилечного типа

Основным назначением шпилек является обеспечение надежного резьбового соединения конструкций, узлов, агрегатов или элементов машин, нередко располагающихся на значительном удалении друг от друга – до 3 метров и более.

Шпилечный крепеж незаменим во фланцевых соединениях, являющихся "уязвимыми" точками теплоэнергетического оборудования – запорные клапана, паровые и водогрейные котлы, топки, нагреватели, турбинные установки, системы отопления.

Говоря о фланцах, следует обозначить и такие изделия как специальные шпильки упорные по ГОСТ 11447-80 (с хвостовиками), которые используются в химической, нефтехимической, нефтегазодобывающей и нефтегазоперерабатывающей отраслях промышленности. Производятся из сортового проката и поковок.

Читайте подробнее о фланцевом крепеже на соответствующей странице.

Зачастую без шпильки невозможно осуществление крепления агрегатов в автомобильной, тракторной и иной моторной технике, в авиа- и судостроении, возведении мостов и переправ, шахтных выработок, тоннелей и прочих ответственных – надземных и подземных – конструкций.

Несмотря на скромный ряд типоразмеров, широко используются штанги и в сантехнике. Имеющие и метрическую, и винтовую резьбу, (а иногда и шлиц), сантехнические шпильки (т.н. сантехшпилька или шуруп-винт) применяются для обеспечения крепления сантехнического оборудования и коммуникаций, в том числе для монтажа конструкций на кирпичных или деревянных поверхностях.

Конечно же, широкое применение находит штанга резьбовая в строительстве и ремонте, в том числе, для соединения не только металлических, но и бетонных, временных и постоянных деревянных и прочих неметаллических элементов, опор, опалубок, перекрытий, (например, анкерные шпильки), а также вентиляционных сооружений, газоходов, трубных обвязок.

Классификация стандартов шпилек по различным технологическим аспектам

Категорирование метизных изделий отличается в зависимости от принятых в разных государственных объединениях стандартах / технормативах.

Шпильки ГОСТ, ОСТ – Россия и некоторые страны СНГ

В России и некоторых странах СНГ – участницах бывшего СССР (к примеру, Казахстан, Грузия, Беларусь) – это, традиционно, ГОСТы и ОСТы, (ГОСТом называется широкий межгосударственный стандарт, ОСТом – отраслевой).

Среди наиболее значимых ГОСТов – щепетильно учитываемых на нашем предприятии – следует отметить следующие нормативы: 11371 78 (шайбы), 9066 75 (стержни фланцевые, с температурой рабочих сред от 0 до 650 ℃), 22042 76 (для деталей с гладкими отверстиями), 22038 76 (с ввинчиваемым концом длиной 2d), 22036 76 (с ввинчиваемым концом длиной 1,6d), 22034 76 (с ввинчиваемым концом длиной 1,25d), 24705 2004 (резьба метрическая), 19256 73 (стержни под накатывание метрической резьбы), 24379.1 80 (болты фундаментные) и некоторые второстепенные.

DIN 975 и 976 – Deutsches Institut für Normung (Немецкий Институт Стандартизации)

Зародившись в далеком 1917 году под именем Normenausschuss der deutschen Industrie (NADI), Немецкий – тогда еще не институт, а Комитет – Стандартизации претерпел множество изменений, и сегодня DIN известен как ключевой Европейский разработчик нормативно-технической документации, чьими правилами и стандартами руководствуются производители множества стран Евразийского континента, в том числе и РФ.

Что касается непосредственно резьбовых штанг, то согласно предписаниям Института DIN, их производство также нормируется – для обеспечения взаимозаменяемости продукции на всей территории действия Берлинского стандарта.

- DIN 975 нормирует шпилечные изделия (англ. Threaded Rod) с крупной и мелкой метрической резьбой в диапазоне значений от M2 до M52. Классы прочности штанг 4.6 или 5.6. Тип контактных концов может варьировать от производителя к производителю, (но в рамках стандарта DIN 267). В целом, стандарт на шпильки DIN 975 позволяет изготавливать крепеж индивидуально, отталкиваясь от специфических требований Заказчика / Потребителя.

- Полнорезьбовая шпилька DIN 976. Диапазон длин – от 25 миллиметров до 5 метров, включая размерности в 1000, 2000 и 3000 миллиметров. Штанги ДИН 976 предназначены для операций стягивания с использованием гаек. Материалы исполнения – латунь, нержавеющая сталь A2 и A4, углеродистые марки.

ISO – International Standard Organization

Затрагивая стандартизацию, нельзя не упомянуть и международный комитет ISO, который также занимается внедрением стандартов по всему миру, (включая Австралию, Океанию и обе Америки). Впрочем, в разрезе обозрения штанговой продукции с резьбой следует отметить лишь несколько ключевых стандартов ISO, распространяющихся на данный (и сопутствующие) типы метизов – это ISO 2339 (штифты конические), 13918 (для дуговой сварки), ISO 7089 (плоские шайбы), 7090 (шайбы плоские с фаской).

Являясь полноцикловым производителем с собственными современными линиями, «Ижснабметиз» предлагает к изготовлению шпильки по ГОСТ, DIN и ISO, а также соответствующие гайки, шайбы, стопорные кольца и любой другой крепеж, в том числе, высокопрочный, жаропрочный, усиленный, а также производство метизов в рамках индивидуального Заказа по Вашим чертежам.

Классы прочности шпилек резьбовых

В современной промышленности болты, гайки и шпильки в основном изготавливаются из углеродистых сталей. В зависимости от типа производства продукции и обработки изделий из одной и той же марки возможно получать крепеж различного класса прочности.

- 5.6 – при изготовлении метиза на токарном / токарно-фрезерном станке;

- Прочности 6.8 можно добиться путем выштамповывания изделия на прессе;

- До класса 8.8 можно довести метиз, если после объемной прессовки провести процедуру термической закалки.

Общепринятый ряд прочностей включает в себя 11 классов и выглядит так: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9 (он также соотносится с прочностными категориями гаек, болтов и некоторых других метизделий).

Если принять во внимание, что первая цифра класса точности индицирует ≈ 1% от предела прочности на растяжение, а вторая ≈ 10% от величины, с которой предел текучести (начало пластической деформации) относится к пределу прочности на растяжение, то понятно, что не все марки стали / сплавов и не все типы обработки будут точно соответствовать общепринятому ряду прочностей.

Укажем в таблице рекомендуемые нормативами – (но не строго обязательные) – марки углеродистых сталей и соответствующие им прочностные классы, а также показатели твердости по Бринеллю.

Таблица: прочностные классы шпилек, марки сталей и твердость по Бринеллю (ГОСТ 9012-59)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШПИЛЬКИ ДЛЯ ДЕТАЛЕЙ С ГЛАДКИМИ ОТВЕРСТИЯМИ

Класс точности В

Конструкция и размеры

ГОСТ 22042-76

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШПИЛЬКИ ДЛЯ ДЕТАЛЕЙ С ГЛАДКИМИ ОТВЕРСТИЯМИ

Класс точности В

Конструкция и размеры

Studs for smooth hole parts.

Product grade B.

Construction and dimensions

ГОСТ

22042-76*

Взамен

ГОСТ 11769-66

Постановлением Государственного комитета стандартов Совета Министров СССР от 13 августа 1976 г. № 1934 срок введения установлен

Проверен в 1983 г. Постановлением Госстандарта от 14.04.83 № 1761 срок действия продлен

Изменение № 3 ГОСТ 22042-76 Шпильки для деталей с гладкими отверстиями. Класс точности В. Конструкция и размеры

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 28.04.88 № 1208

Дата введения 01.01.89

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на шпильки с двумя одинаковыми по длине резьбовыми концами с диаметром резьбы от 2 до 48 мм.

2. Конструкция и размеры шпилек должны соответствовать указанным на чертеже и в табл. 1, 2.

Исполнение 1

Исполнение 2

d 2 приблизительно равен среднему диаметру резьбы

Примечание. (Исключено, Изм. № 3).

Номинальный диаметр резьбы d

Диаметр стержня d1

Примечание . Размеры, заключенные в скобки, применять не рекомендуется.

(Измененная редакция, Изм. № 3).

Длина шпильки; l

Длина резьбового конца b при номинальном диаметре резьбы d

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Между ступенчатыми линиями резьба на шпильках выполняется по всей длине; по заказу потребителя допускается резьба по всей длине для всех шпилек.

(Измененная редакция, Изм. № 3).

Пример условного обозначения шпильки исполнения 1 с диаметром резьбы d ==10 мм, крупным шагом резьбы Р=1,5 мм с полем допуска 6 g , длиной l =200 мм, класса прочности 5.8, без покрытия:

Шпилька M 10 - 6 g ´ 200.58 ГОСТ 22042-76

То же, с диаметром стержня, приблизительно равным среднему диаметру резьбы, с мелким шагом резьбы Р=1,25 мм, с полем допуска 6 g , класса прочности 8.8, из стали марки 35Х, с покрытием 02 толщиной 6 мкм:

(Измененная редакция, Изм. № 1, 3).

3б. Допуски размеров, отклонения формы и расположения поверхностей, методы контроля - по ГОСТ 1759.1-82.

3в. Дефекты поверхности и методы контроля шпилек - по ГОСТ 1759.2-82.

1-3. (Измененная редакция, Изм. № 2, 3).

4. Поверхность гладкой части стержня d не обрабатывается при изготовлении шпилек из калиброванного проката.

5. (Исключен, Изм. № 3).

6. Технические требования - по ГОСТ 1759.0-87.

7. Теоретическая масса шпилек дана в справочных приложениях 1 и 2.

Длина шпильки l , мм

Теоретическая масса 1000 шт. стальных шпилек исполнения 1, кг с крупным шагом резьбы при номинальном диаметре резьбы d. мм

Читайте также: