Сталь для валов коробки передач

Обновлено: 13.05.2024

Валы коробок передач

Для валов шестеренчатых коробок передач применяются те же материалы, что и для шестерен. Из цементуемых сталей употребляются марки SAE 2315, 2320, 2512, 3115, 3120, 4615 и 4620, из закаливающихся сталей — марки 2340, 4340, 5140 и 6145. Валы, несущие скользящие шестерни, делаются шлицевыми, причем шлицы могут выполняться прямоугольными или эвольвентными. Стандартизованы три типа прямоугольные шлицевых соединений: низкие шлицы, применяемые для неподвижных соединений, средние шлицы для соединений, имеющих скольжение без нагрузки, и высокие шлицы для соединений, у которых возможно скольжение сопряженных деталей под нагрузкой. В коробках передач осевое перемещение шестерен по валу осуществляется, когда шестерни разгружены от передачи момента благодаря выключению сцепления, и поэтому применяются шлицы средней высоты. Обычно валы выполняются с шестью или десятью шлицами. В первом случае вал при скольжении шестерен без нагрузки имеет ширину шлицев 0,25D и внутренний диаметр (по впадинам) 0,85D. Вал с десятью шлицами для тех же условий имеет ширину шлицев 0,156 D и внутренний Диаметр 0,86 D, где D — внешний диаметр вала. Эвольвентные шлицы стандартизованы также трех типов: низкие, средние и высокие. Иногда посадка шестерен на промежуточном валу осуществляется также на шлицах, и в этом случае применяются низкие шлицы. В американской практике, однако, если шестерни выполнены не в виде блока, для данного соединения более обычным является применение сегментных шпонок.

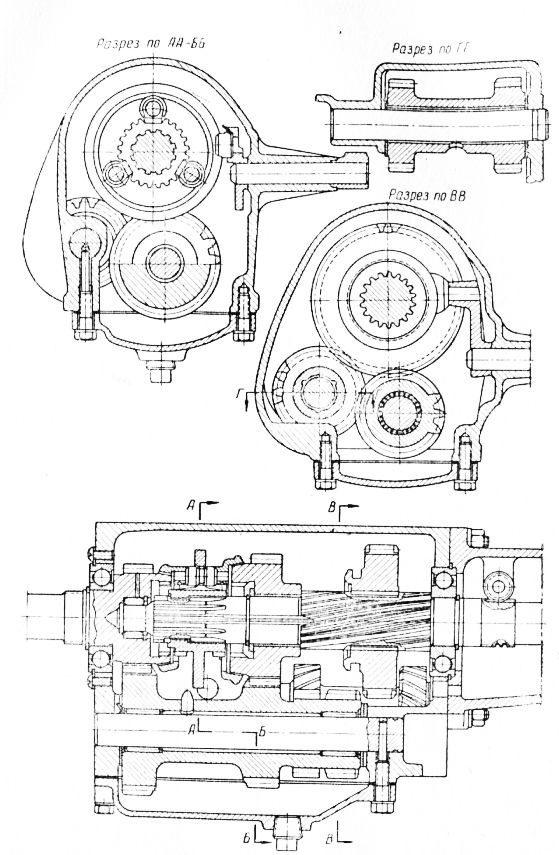

Рис. 1. Трехступенчатая коробка передач легкового автомобиля Кадиллак.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Размеры валов. Валы коробки передач должны выполняться по возможности большего диаметра, с учетом выбранного межцентрового расстояния. Это требование определяется не условиями прочности вала на скручивание под действием передаваемого крутящего момента, а необходимостью свести прогиб вала под нагрузкой к минимуму, чтобы обеспечить хотя бы приблизительно равномерное распределение сил, передаваемых зубьями, по всей их длине. Это относится также к ведущему валу, который расположен кон-сольно и у которого максимальные напряжения изгиба возникают в части, расположенной несколько впереди подшипника. На ведущем валу впереди посадочного места подшипника имеется уменьшенный диаметр; однако это уменьшение не должно быть чрезмерным, так как оно может повлечь за собой слишком большую деформацию вала и концентрацию нагрузки на зубьях шестерен постоянного зацепления.

Диаметры валов изменяются пропорционально расстоянию между осями ведущего и промежуточного валов. В трехступенчатых коробках передач легковых автомобилей наружный диаметр ведомого вала по шлицам обычно принимается равным 0,53 межцентрового расстояния.

Шестерни промежуточного вала обычно изготовляются в виде блока, наружный диаметр ступичной части которого равен приблизительно 0,56 межцентрового расстояния, а внутренний — 0,32. Эти относительно большие размеры валов осуществимы вследствие того, что максимальное передаточное отношение коробок передач легковых автомобилей невелико и поэтому не возникает необходимости иметь ведущую шестерню первой передачи очень малого диаметра.

В четырех- и пятиступенчатых коробках передач грузовых автомобилей диаметр как ведомого, так и промежуточного валов выполняется равным около 0,45 межцентрового расстояния.

Установка шариковых подшипников. Внутреннее кольцо шарикового подшипника всегда должно монтироваться на валу с небольшим натягом и должно быть закреплено между заплечиком вала и. гайкой, навинчиваемой на резьбу вала и снабженной стопорящим: устройством. Обычно для стопорения гайки применяют специальную стопорную шайбу, которая своим внутренним зубом входит в паз, сделанный на валу. На шайбе имеются шесть наружных выступов, один из которых отгибается в имеющиеся для этой цели на гайке прорези. Внутреннее кольцо шарикового подшипника может быть закреплено также между заплечиком вала и пружинным стопорным кольцом, установленным в канавке, проточенной на валу.

Наружные кольца шариковых подшипников, смонтированных на одном валу, устанавливаются таким образом, что только одно из них закрепляется в осевом направлении, так как в противном случае появляется опасность возникновения значительных осевых сил, действующих на подшипники. Для крепления наружного кольца в стенке картера, толщина которой меньше или лишь немного больше ширины кольца подшипника, практикуется применение вставного стакана с буртиком на внутреннем конце и фланцем на наружном. Наружное кольцо шарикового подшипника зажимается в стакане выступом крышки. Стакан и крышка при помощи болтов прикрепляются к стенке картера.

Наружные кольца подшипников обычно устанавливаются в картере коробки с плотной посадкой, так как при этом обеспечивается возможность некоторого проворачивания кольца в стакане, что способствует более равномерному износу по окружности желоба кольца.

Подшипники со стопорными кольцами. В коробках передач легковых автомобилей большое распространение получили подшипники со стопорными кольцами. Эти подшипники имеют на наружной поверхности наружного кольца прямоугольную канавку, в которую входит разрезное стопорное кольцо. Глубина канавки и внутренний диаметр стопорного кольца подбираются так, чтобы кольцо устанавливалось в канавке без радиального зазора.

Как передний, так и задний подшипники коробки передач должны быть предохранены от осевого перемещения. Применение для этого стопорных колец дает то преимущество, что посадочные места обоих подшипников в картере коробки могут быть расточены на проход без заплечиков.

На фланце крышки подшипника делается одна неглубокая проточка для стопорного кольца и другая более глубокая, но меньшего диаметра — для выступающей части наружного кольца подшипника. Ширина канавки наружного кольца подшипника, а также глубина проточки в крышке должны быть несколько большими, чем толщина кольца. Глубина же проточки в крышке под наружное кольцо подшипника должна быть равна сумме толщины стопорного кольца и расстояния от канавки до торца подшипника. В результате наружное кольцо подшипника закрепляется стопорным кольцом и крышкой подшипника.

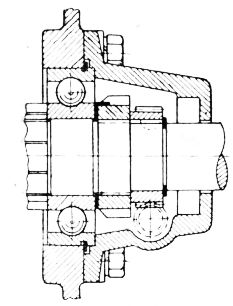

Конические роликовые подшипники. Конические роликовые подшипники широко используются в коробках передач, применяемых для тяжелых условий работы. Там, где имеются значительные осевые силы, действующие в обоих направлениях, как например У задней опоры ведомого вала, обычно ставятся два конических роликовых подшипника, обращенных в противоположные стороны, или один двухрядный подшипник, -состоящий из двух отдельных внутренних колец с роликами и общего наружного кольца. Во втором случае общее наружное кольцо может быть снабжено буртиком, который зажимается между стенкой картера коробки передач и крышкой подшипника. Если же подшипник имеет два отдельных наружных кольца, они монтируются в стакане с внутренним буртиком на одном конце и фланцем на другом. Кольцевой выступ крышки подшипников входит в стакан, нажимая на торец наружного кольца заднего подшипника. Регулировка натяга подшипников осуществляется посредством прокладок, помещенных между фланцами стакана и крышки подшипника. Два внутренних кольца в обоих вариантах конструкции зажимаются между заплечиком на валу и гайкой. Типичный пример применения конических роликовых подшипников в задней опоре ведомого вала коробки передач для тяжелых условий работы показан на рис. 3.

Рис. 2. Установка шарикового подшипника со стопорным кольцом.

Промежуточные валы коробок передач, применяемых для тяжелых условий работы, также иногда монтируются на конических роликовых подшипниках по обоим концам. Оба подшипника закрываются крышками; одна из которых имеет кольцевой выступ, входящий внутрь посадочного гнезда подшипника, и регулировочные прокладки, помещаемые между ее фланцем и стенкой картера коробки. В другой схеме применяется двойной конический роликовый подшипник (или два одинарных) на одном конце промежуточного вала и цилиндрический роликовый или шариковый подшипник, не закрепленный в осевом направлении, на другом его конце. В связи с этим следует отметить, что промежуточный вал никогда не воспринимает большой осевой силы даже при наличии на нем косозубых шестерен, так как осевая сила одной нары шестерен практически уравновешивается осевой силой другой пары. Если все шестерени промежуточного вала прямозубые, то осевая сила теоретически отсутствует, и фиксация вала в осевом направлении может осуществляться с помощью бронзовых упорных шайб или закаленных упорных сухарей, вставляемых в отверстия на концах вала, и закаленных Упорных пластин, укрепленных в крышках.

Проектирование технологического процесса обработки шестерни первой передачи коробки передач

Назначение, конструкция, условия работы шестерни. Выбор способа получения заготовки. Расчёт допусков и припусков на поковку. Оценка технологичности конструкции детали. Маршрут обработки ее основных поверхностей. Операции механо- и термообработки шестерни.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 22.05.2014 |

| Размер файла | 39,9 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Устройство коробки передач

2. Технологическая часть

2.1 Назначение конструкция и условия работы шестерни первой передачи коробки передач

2.2 Анализ технических требований

2.3 Выбор способа получения заготовки

2.4 Оценка технологичности конструкции детали

2.5 Маршрут обработки основных поверхностей шестерни

2.6 Выбор технологических баз для обработки заготовки

2.7 Маршрут обработки детали

В данной работе на основании чертежа детали зубчатого колеса и годовой программы (2500шт.) проводится конструктивно - технологический анализ детали. Производится отработка детали на технологичность.

Выбирается вид исходной заготовки. Определяется тип производства. Также проводится анализ схем базирования, разрабатывается технологический маршрут, рассчитываются режимы резания, и проводится нормирование всех технологических операций.

Развитие транспорта в значительной мере определяется технической базой и обеспечением новыми транспортными и технологическими машинами. Коэффициент обновления машин и оборудования составляет не более 10% в год. Так как новая техника приобретается мало, предприятия стали меньше ее списывать, поэтому средний возраст машин и оборудования значительно увеличился. По оценке специалистов срок службы автомобилей всех марок превышает нормативный. Такое состояние технического обслуживания и ремонта автомобилей обусловлено несвоевременным и некачественным обслуживанием, отсутствием в нужном объеме средств механизации обслуживания, запасных частей, смазочных материалов, что приводит к преждевременному износу.

Известно, что при ремонте машин заменяется большое количество деталей и сборочных единиц с остаточным ресурсом. Исследования ремонтного фонда автомобилей, проведенные ГОСНИТИ, ГНЦ ЛПК, ЦНИИМЭ показывают, что только 17-20 % деталей машин, требующих капитального ремонта, подлежат выбраковке и сдаче в металлолом; 25-49 % являются пригодными для дальнейшей эксплуатации без восстановления, а остальные можно восстановить. Поэтому целесообразность всех видов технического обслуживания и ремонта техники очевидна.

Одной из самых популярных и массовых автомобилей на территории Российской Федерации являются автомобили ВАЗ моделей 2108/2109 и их модификации, которые производятся на Волжском автомобильном заводе г.Тольятти с 1997 года. Многие автомобили этой марки, имеющие большой срок службы и пробег требуют капитального ремонта и замены некоторых сильно изношенных элементов.

Одной из наиболее нагружаемых элементов автомобиля является трансмиссия, которая передаёт и преобразовывает крутящий момент от двигателя на ведущие колёса. Самым нагруженным элементом коробки передач является шестерня первой передачи, которая помимо максимального крутящего момента воспринимает ударные нагрузки при трогании с места и во время движения. Поэтому при ремонте автомобилей часто требуется замена данной шестерни в связи с образованием на ней трещин, сколов и других дефектов возникающих при эксплуатации автомобиля.

В данной дипломной работе будет рассмотрен технологический процесс изготовления зубчатого колеса на одном из крупнейших машиностроительных предприятий московского региона ОАО “Метровагонмаш” г. Мытищи.

Производство шестерни на данном предприятии будет происходить на мощностях завода, где происходит изготовления аналогичных деталей для нужд самого предприятия и не потребует закупку дополнительного оборудования на её изготовление. Также изготовление шестерни в г. Мытищи сократит расходы и время на транспортировку запасных частей из Тольятти в сервисные центры Московского региона.

шестерня поверхность поковка термообработка

Коробка передач является одним из главных элементом любого автомобиля, её назначение изменять крутящий момент, подводимый к ведущим колесам, и направление вращения колес (задний ход). Кроме того, коробка передач позволяет разобщать коленчатый вал двигателя с карданным валом (а значит и с ведущими колесами) при работе двигателя на холостом ходу (при запуске, прогреве, движении накатом и т.д.).

На автомобиле ВАЗ -2108 /2109 устанавливается четырёх-ступенчатая коробка передач, объединённая с дифференциалом и главной передачей, передаточное число которой равно 4,846. Первичный вал выполнен в виде блока ведущих шестерён, которые находятся в постоянном зацеплении с ведомыми шестернями всех передач переднего хода. Они расположены на игольчатых подшипниках на вторичном валу. Кроме них на валу расположены две кулачковые муфты. Вместе с вторичным валом изготовлена ведущая шестерня главной передачи. В коробку передач также установлен дифференциал.

Кулачковые муфты состоят из ступицы и скользящей муфты с торцовыми кулачками, расположенными по обе стороны муфты. Ступица кулачковой муфты насажена на шлицы вторичного вала и фиксируется торцами шестерён. Скользящая муфта своим внутренним венцом расположена на шлицевом венце ступицы. На скользящей муфте 1-й и 2-й передачи также нарезан зубчатый венец, который используется при включении передачи заднего хода.

При включении передачи скользящая муфта, перемещаясь в сторону включаемой передачи, входит своими торцовыми кулачками в зацепление с кулачками включаемой шестерни. И таким образом крутящий момент передаётся с ведущего вала на ведомый и далее через главную передачу и дифференциал на колёса автомобиля.

Проектирование технологического процесса обработки шестерни первой передачи коробки передач

Сталь для валов коробки передач

Материалы для шестерен коробок передач

Для шестерен коробок передач должны применяться высококачественные стали, так как напряжения в зубьях этих шестерен исключительно велики. Зубья не только должны противостоять напряжениям изгиба от давления на зуб, но их рабочие поверхности должны иметь достаточную твердость, чтобы выдерживать весьма высокие удельные давления. Вместе с тем они не должны быть настолько хрупкими, чтобы выкрашиваться от ударов при включении шестерен.

Для шестерен применяются два типа сталей — цементуемые и закаливающиеся (иногда применяется термин «закаливаемые в масле»), Первые характеризуются низким содержанием углерода — обычно около 0,20%, тогда как вторые имеют среднее содержание углерода 0,40; 0,45 или 0,50%- В каждой группе наиболее дешевой является простая углеродистая сталь, например, марки SAE1020 в первой группе и SAE1045 — во второй. Однако простые углеродистые стали в настоящее время для автомобильных шестерен уже не применяются.

Наиболее существенным качеством для сталей, применяемых для изготовления шестерен коробок передач, является способность давать вязкую сердцевину зуба, могущую выдерживать сильные удары и твердую поверхность, хорошо противостоящую образованию раковин и износу. Кроме того, поскольку шестерни после нарезания зубьев подвергаются термообработке, сталь должна давать минимальное коробление при соответствующих термических операциях.

Цементованные шестерни. Цементуемые стали применяются для шестерен коробок передач значительно чаще, чем закаливающиеся стали, так как первые дают более твердую поверхность, лучше противостоящую, как отмечалось, образованию раковин и абразивному износу. В сталях для автомобильных шестерен стойкость в отношении образования раковин имеет большее значение, чем прочность на изгиб, потому что, как показали испытания шестерен, изготовленных современными методами, при постепенном повышении нагрузки до разрушения, раковины всегда появляются прежде, чем наступит поломка зуба. Легированные стали, применяемые для шестерен, могут быть подразделены на два основных класса: низколегированные и высоколегированные. Последние хотя и отличаются более высокими механическими качествами (исключая, возможно, твердость), но более дороги, вследствие чего их применение ограничивается областью наиболее тяжелой работы, как например, в коробках передач автобусов и грузовых автомобилей.

Цементуемые легированные стали для шестерен коробок передач включают следующие марки: никелевые стали 2315, 2320 и 2512, из которых две первые содержат 3,5%, а последняя — 5% никеля; хромоникелевая сталь 3120, хромомолибденовая сталь 4120, хромоникелемолибденовая сталь 4320 и никельмолибденовые стали 4615 и 4815. Некоторое применение имеет также хромистая модифицированная сталь 5210. Из никелевых сталей сталь 2512 является наиболее предпочтительной с точки зрения прочности шестерни, так как она дает очень вязкую сердцевину зуба. Однако эта сталь не позволяет достичь такой твердости поверхности, как некоторые другие стали, вследствие того, что в поверхностном слое удерживается некоторое количество аустенита. По этой причине, а также вследствие высокой стоимости ее применение рекомендуется только в тех случаях, когда предполагаются большие ударные нагрузки. Другой высоколегированной сталью является сталь 4320, содержащая, кроме молибдена, также хром и никель. Ее применение также практически ограничивается коробками передач автобусов и грузовых автомобилей.

Наиболее излюбленными сталями для шестерен коробок передач легковых автомобилей являются стали 4615 и 4620.

Хромистая сталь 5120 применяется в тракторных коробках передач. Она хорошо цементуется на большую глубину и поэтому является наиболее подходящей там, где требуется большое сопротивление абразивному износу и истиранию.

Цементация. Цементация, т. е. поверхностное науглероживание, должна производиться после того, как шестерня нарезана, и поэтому приходится уделять много внимания уменьшению коробления шестерен при последующей термообработке. Нормализация перед цементацией уменьшает коробление и обычно проводится при температуре на 28° выше, чем температура цементации. Последняя проводится при температуре между 897 и 927°. Цементуемые шестерни обычно закладываются в ящики из жаростойкого материала, наполненные порошкообразным карбюризатором. Получаемая толщина на-углероженного слоя составляет около 0,76 мм *.

Применяются два метода закалки после цементации, причем мнения о том, который из них дает лучшие результаты, значительно расходятся.

По первому методу шестерни закаливаются в масле непосредственно после выхода из цементационной печи и ‘охлаждения до нужной температуры, например до 870°. После закалки производится отпуск при температуре от 150 до 200°. Второй метод заключается в том, что шестерни после цементации охлаждаются в цементационных ящиках, затем вновь нагреваются до температуры 760—815° и закаливаются в масле. В последние годы вошел в употребление процесс газовой цементации. Шестерни укладываются на лотки и с помощью толкающего механизма продвигаются через печь при температуре 815°, где они подвергаются действию газовой среды, состоящей из окиси углерода, углекислоты, водорода и аммиака. Поступление и выход шестерен из печи совершаются через специальные тамбуры. Закалка производится немедленно по выходе из печи.

Закаленные шестерни. Среди сталей со средним содержанием углерода, пригодных для изготовления закаливаемых шестерен, следует указать никельмолибденовую сталь 4640 и хромистую сталь 5140. Первая нормализуется при температуре между 870 и 927° и затем после нарезки зубьев нагревается до 790—815” и закаливается в масле. После отпуска при определенной температуре шестерня получает твердость 400—450 по Бринелю, что значительно меньше твердости надлежащим образом цементованных шестерен. Термическая обработка шестерен из стали 6145 включает нормализацию при 900—955°, нагрев до 845—900° после нарезки зубьев и закалку в масле с последующим отпуском до желаемой твердости. Сравнивая цементуемые стали с закаливающимися, следует указать, что первые дают твердость поверхности обычно в пределах 58—65 по Роквеллу (шкала С), в то время как вторые — только 48—54. Однако закаливающиеся стали дают большую прочность и меньшее коробление.

Шестерни центробежной отливки. Промежуточное положение между нормальными цементуемыми и закаливающимися сталями занимают стали с содержанием углерода около 0,30%. Они дают более крепкую сердцевину, чем обычные цементуемые стали, и требуют лишь небольшого науглероживания поверхностного слоя. Примером таких сталей может служить сталь, применяемая для шестерен коробок передач легковых автомобилей Форд. Заготовки шестерен этих коробок передач отливаются центробежным способом. Форд уже продолжительное время применяет стальное литье для коленчатых валов двигателей, и сталь, идущая на шестерни, имеет такой же состав. Указанная сталь содержит: 0,30—0,38% углерода; 0,50—1,50% меди; 0,20—0,40% кремния; 0,55—0,75% марганца; 0,10—0,20% молибдена; 0,80—1,00% хорма и максимум по 0,05% фосфора и серы. Перед механической обработкой заготовки подвергаются нормализации, чтобы иметь твердость от 170 до 196 по Бринелю, а после нарезки зубьев шестерни подвергаются термической обработке, повышающей поверхностную твердость, и отпускаются до твердости 477 по Бринелю. Повышение поверхностной твердости осуществляется путем нагревания в циановой ванне до 815°, закалки в масле и отпуска при температуре 180°.

Обработанная таким образом сталь имеет временное сопротивление разрыву 15 350 кг/см2, предел упругости 14 950 кг/см2, относительное удлинение 0,75% в 50-миллиметровом образце и относительное сжатие поперечного сечения, равное 3%. Для шестерен грузовых автомобилей и тракторов, которые должны иметь большую износостойкость, содержание углерода в стали повышается до 0,38—0,45%.

Цианированные шестерни. Для повышения поверхностной твердости зубьев шестерен, изготовляемых из закаливающихся сталей, иногда применяется процесс цианирования. В качестве агента для повышения твердости используется цианистый натрий, который дешевле и эффективнее цианистого калия. Наиболее подходящей для применения этого процесса является хромистая сталь 5140. Прежде цианирование производилось следующим образом: шестерни нагревались до 815°, выдерживались в печи при этой температуре некоторое время, после чего погружались в ванну с расплавленными цианистыми солями. В настоящее время практикуют нагрев изделий непосредственно в расплавленных цианистых солях и последующую закалку в масле.

В процессе цианирования цианистая соль распадается при нагреве, и выделяющийся при этом азот входит в соединение с железом и легирующими элементами, образуя весьма твердые нитриды, обусловливающие высокую поверхностную твердость изделия. Для цианирования используются стали со средним содержанием углерода. В результате достигается большая прочность закаленной сердцевины изделия при высокой твердости поверхностного цианированного слоя, однако глубина этого слоя сравнительно мала.

Детали машин

Выбор материала зубчатых колес зависит от назначения передачи и условия ее работы, а также габаритных размеров. При этом необходимо обеспечить контактную и изгибную прочность зубьев колес, сопротивление заеданию и изнашиванию.

Чаще всего для изготовления зубчатых колес применяют стали, реже – чугуны и пластмассы. Еще реже для изготовления зубчатых колес используют другие материалы - цветные металлы, и даже камень и дерево.

Зубчатые колеса из стали

Основными материалами для изготовления зубчатых колес силовых передач служат термически обрабатываемые стали. В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на две группы.

Первая группа – зубчатые колеса с твердостью поверхностей зубьев Н ≤ 350 НВ. Материалами для колес этой группы служат углеродистые стали марок 40, 45, 50Г, легированные стали марок 40Х, 45Х, 40ХН и др.

Термообработку – улучшение, нормализацию – производят до нарезания зубьев. Твердость сердцевины зуба и его рабочей поверхности для улучшенных колес одинакова. Колеса при твердости поверхностей зубьев Н ≤ 350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Применяют зубчатые колеса первой группы в слабо- и средненагруженных передачах. В настоящее время область применения улучшенных зубчатых передач сокращается.

Твердость шестерни прямозубой передачи рекомендуется принимать на 25…30 НВ больше твердости колеса. Это способствует прирабатываемости, сближению долговечности шестерни и колеса, повышению сопротивления заеданию зубчатых колес.

Для косозубых передач твердость рабочих поверхностей зубьев шестерни желательна по возможности большая, поскольку с ее ростом увеличивается несущая способность передачи по критерию контактной прочности.

Если в прямозубой передаче в процессе зацепления пары зубьев контактная линия зацепления движется параллельно основанию зуба, то в косозубой передаче контактная линия зацепления наклонена к основанию зуба и проходит одновременно по поверхностям головки и ножки зубьев.

Ножки зубьев обладают меньшей стойкостью против выкрашивания, чем головки, так как у них неблагоприятное сочетание направления скольжения и перекатывания зубьев. Следовательно, ножка зуба колеса, работающая с головкой зуба шестерни, начнет выкрашиваться в первую очередь. При этом вследствие наклона контактной линии нагрузка (полностью или частично) передается на головку зуба колеса, работающую с ножкой зуба шестерни. Слабая ножка зуба колеса разгружается, и выкрашивание уменьшается.

Дополнительная нагрузка ножки зуба шестерни не опасна, поскольку она изготовлена из более стойкого материала. Применение высокотвердой шестерни позволяет дополнительно повысить нагрузочную способность косозубых передач до 30%.

Повышение твердости достигают применением различных методов поверхностного упрочнения.

Вторая группа – колеса с твердостью рабочих поверхностей Н > 45 HRC (Н > 350 НВ). При Н > 350 НВ твердость материала измеряется по шкале HRC (1 HRC = 10 НВ). Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения: поверхностной закалки, цементации и нитроцементации с закалкой, азотирования.

Поверхностная закалка зубьев с нагревом токами высокой частоты (ТВЧ) в течение 20…50 с целесообразна для зубчатых колес с модулем более 2 мм. При малых модулях мелкий зуб прокаливается насквозь, что приводит к его короблению и делает зуб хрупким.

Для закалки ТВЧ применяют стали марок 45, 40Х, 40ХН, 35ХМ. Твердость на поверхностях зубьев Н = 45…53 HRC.

Цементация – длительное поверхностное насыщение углеродом на глубину 0,3 m (модуля зацепления) с последующей закалкой. Наряду с большой твердостью (Н = 56…63 HRC) поверхностных слоев цементация обеспечивает и высокую прочность зубьев на изгиб.

Для цементации применяют стали марок 20Х, 12ХНЗА, 18ХГТ.

Азотирование (насыщение азотом) обеспечивает особо высокую твердость (Н = 58…65 HRC) поверхностных слоев зубьев. Оно сопровождается малым короблением и позволяет получить зубья высокой точности без доводочных операций.

Азотированные колеса не применяют при ударных нагрузках (из-за опасности растрескивания тонкого упрочненного слоя толщиной 0,2…0,3 мм) и при работе в загрязненной абразивом среде (из-за опасности истирания).

Для азотируемых колес применяют стали марок 38Х2МЮА, 40ХНМА.

Нитроцементация – насыщение поверхностных слоев зубьев углеродом и азотом с последующей закалкой – обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Процесс нитроцементации протекает с достаточно высокой скоростью. В связи с тем, что толщина насыщенного слоя и деформации малы, последующее шлифование зубьев не применяют.

Зубья колес с твердостью Н > 45 HRC нарезают до термообработки. Отделку зубьев производят после термообработки.

Передачи с твердыми (Н > 45 HRC) рабочими поверхностями зубьев плохо прирабатываются, и обеспечивать в таких передачах разность твердости зубьев шестерни и колеса не требуется.

Выбор марок сталей для зубчатых колес

Без термической обработки механические характеристики всех сталей близки, поэтому применение легированных сталей без термообработки нерационально ввиду их более высокой стоимости.

Прокаливаемость сталей различна: высоколегированных – наибольшая, углеродистых – наименьшая. Стали с плохой прокаливаемостью при больших сечениях заготовок нельзя термически обработать до высокой твердости. Поэтому марку стали для зубчатых колес выбирают с учетом размеров их заготовок (поковок). Окончательно решить вопрос о пригодности заготовки можно после проведения прочностных расчетов и определения геометрических размеров зубчатой передачи.

На рис. 1, а – в показаны эскизы заготовок червяка, вала-шестерни и колеса с выемками.

Характеристики механических свойств сталей, применяемых для изготовления зубчатых колес, после термообработки приводятся в справочных таблицах.

При поверхностной термической или химико-термической обработке зубьев механические характеристики сердцевины зуба определяет предшествующая термическая обработка (улучшение).

Характеристики сталей зависят не только от химического состава и вида термообработки, но и от предельных размеров заготовок.

Расчетные размеры заготовки Dзаг и Sзаг (рис. 1) не должны превышать предельных значений D и S , приводимых в справочных таблицах для данного вида стали.

Применяют следующие стали и виды термической обработки (ТО):

I – марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ. ТО шестерни – улучшение, твердость 269…302 НВ.

II – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ, ТО шестерни – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

III – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса и шестерни одинакова – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

IV – марки сталей различны для колеса и шестерни. Для колеса: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение и последующая закалка ТВЧ, твердость 45…50 HRC, 48…53 HRC (зависит от марки стали). Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ. ТО шестерни – улучшение, затем цементация и закалка; твердость 56…63 HRC.

V – марки сталей одинаковы для колеса и шестерни: 20Х, 20ХНМ, 18ХГТ. ТО колеса и шестерни одинакова – улучшение, затем цементация и закалка; твердость 56…63 HRC.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев.

Наибольшие контактные напряжения σH возникают в тонком поверхностном слое материала зубьев. Поэтому для повышения его контактной прочности достаточно упрочнить только поверхностный слой зубьев. Для зубчатых передач толщина этого слоя составляет (0,2…0,3) m – модуля зацепления.

На практике это достигается поверхностными термическими или химико-термическими упрочнениями, которые в несколько раз повышают нагрузочную способность передач по сравнению с улучшенными сталями.

Однако при назначении твердости рабочих поверхностей зубьев следует иметь в виду, что большей твердости соответствуют более сложная технология изготовления зубчатых колес и небольшие размеры передачи.

Стальное литье

Стальное литье применяют при изготовлении крупных зубчатых колес ( d0 > 500 мм). Марки сталей – 35Л…55Л. Литые колеса подвергают нормализации.

Чугуны

Чугуны применяют для изготовления зубчатых колес тихоходных открытых передач. Марки серых чугунов – СЧ20…СЧ35, а также высокопрочных чугунов – ВЧ35…ВЧ50 (с шаровидным графитом и добавкой магния).

Зубья чугунных колес хорошо прирабатываются, могут работать в условиях ограниченного смазывании.

Существенный недостаток - пониженная прочность на изгиб, поэтому габариты чугунных колес значительно больше, чем стальных.

Пластмассы

Пластмассы в качестве материала зубчатых колес применяют в быстроходных слабонагруженных передачах для шестерен, работающих в паре с металлическими колесами.

Зубчатые колеса из пластмасс отличаются бесшумностью работы, плавностью хода, неприхотливостью к смазыванию.

Наиболее широко в качестве материала зубчатых колес используется текстолит (марок ПТ и ПТК), капролон , полиформ-альдегид , фенилон .

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1, 2, 3) , входящие в соответствующие впадины (шлицы) в ступице.

Рабочими поверхностями являются боковые стороны выступов.

Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Основное назначение шлицевых соединений - передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал) .

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три) .

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке) .

- Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

- Меньшая длина ступицы и меньшие радиальные зазоры.

- Большая надежность при динамических нагрузках.

Недостатки шлицевых соединений - более сложная технология изготовления (зубофрезерование, протягивание, шлифование) , а следовательно, более высокая стоимость.

Классификация шлицевых соединений

Шлицевые соединения различают:

- по характеру соединения - неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка, карданного вала автомобиля) ;

- по форме выступов - прямобочные, эвольвентные, треугольные.

Шлицевые соединения с прямобочным профилем

Соединения с прямобочным профилем (рис. 1,а) применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов.

Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D , внутреннему d диаметрам или боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование.

Зазор в контакте поверхностей: центрирующих - практически отсутствует, не центрирующих - значительный.

Центрирование по наружному диаметру D (рис. 2,а) . В этом случае точность обработки сопрягаемых поверхностей обеспечивают: в отверстии - протягиванием, на валу – шлифованием. По диаметру D обеспечивают сопряжение по одной из переходных посадок.

По внутреннему диаметру d между деталями существует зазор.

При передаче вращающего момента на рабочих боковых сторонах действуют напряжения смятия σсм .

В соответствии с технологией обработки центрирующей поверхности в отверстии (протягивание) центрирование по наружному диаметру может быть применено при невысокой твердости ступицы (≤ 350 НВ) .

Центрирование по внутреннему диаметру d (рис. 2,б) .

Применяют при высокой твердости ступицы ( ≤ 45 HRC) , например, после ее закалки, когда затруднена калибровка ступицы протяжкой или дорном.

Точность обработки сопрягаемых поверхностей обеспечивают: в отверстии - шлифованием на внутришлифовальном станке, на валу - шлифованием впадины профилированными кругами, в соответствии с чем предусматривают канавки для выхода шлифовального круга.

По центрирующему диаметру d обеспечивают сопряжение по переходной посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру.

Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ступицы (при установке на валы зубчатых или червячных колес в коробках передач автомобилей, в станках, редукторах; а также при установке шкивов, звездочек, полумуфт на входных и выходных концах валов) .

Центрирование по боковым поверхностям b (рис. 2,в) . В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Шлицевые соединения с эвольвентным профилем

Соединения с эвольвентным профилем (рис. 1,б) применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес) .

Эвольвентный профиль отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

Соединения обеспечивают высокую точность центрирования; они стандартизованы - за номинальный диаметр соединения принят наружный диаметр D .

По сравнению с прямобочным, соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большего количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Шлицевые соединения с эвольвентным профилем шлицев считаются наиболее перспективными.

Применяют центрирование по боковым поверхностям S зубьев, реже - по наружному диаметру D .

Шлицевые соединения с треугольным профилем

Соединения с треугольным профилем (рис. 1,в) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов–зубьев ( z = 20. 70; т = 0,2. 1,5мм) . Угол β профиля зуба ступицы составляет 30°, 36° или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля) .

Соединения с треугольным профилем применяют также при необходимости малых относительных регулировочных поворотов деталей. Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением σв > 500МПа .

Материалы и допускаемые напряжения смятия

Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением σв > 500 Н/мм 2 (МПа).

В Таблице 1 приведены значения [σ]см , принятые с учетом опыта эксплуатации при длительном сроке службы. Большие значения [σ]см принимают при легких режимах работы, когда соединение большую часть времени нагружено моментами, значительно меньшими максимально длительно действующего вращающего момента.

Таблица 1 . Допускаемые напряжения смятия при средних условиях эксплуатации

Читайте также: