Сталь для втулок и пальцев

Обновлено: 18.05.2024

Изготовление пальцев и втулок решает проблемы с регулярным поиском запчастей, подгонкой стандартных изделий и снижает затраты на покупку деталей. Владельцам спецтехники сервисный центр «Д-Техно» предлагает 3 варианта ремонта шарнирных соединений:

- Монтаж деталей заводского производства. Работа сопровождается восстановлением посадочных поверхностей.

- Изготовление втулок с внутренним диаметром под заводской размер. Способ сохраняет отверстие от дальнейшего разрушения.

- Изготовление пальцев большего диаметра. Устраняем выработки в виде эллипса, производим деталь под конкретный посадочный размер.

Цель ремонта – восстановить работоспособность шарнирного механизма и увеличить срок до следующего обслуживания.

Как сильно изготовление пальцев и втулок для спецтехники в «Д-Техно» отличается от заводского

Оборудование сервисного центра позволяет в точности повторить заводскую технологию производства пальцев и втулок. Работами по изготовлению занимается команда токарей со стажем 10-15 лет. Гарантированная точность +/- 0,01 мм от любого указанного в чертеже размера.

Производим детали, идентичные заводским, используем стандартные чертежи. При необходимости вносим изменения в параметры, выпускаем пальцы и втулки под конкретные посадочные размеры. Детали проходят цементацию, специальную термообработку для нагруженных узлов. Поверхность насыщается углеродом, твердость увеличивается до HRC 40…45. Сердцевина при этом остается вязкой – то есть деталь сопротивляются износу и не ломаются при значительных нагрузках.

Вы можете заказать производство пальцев и втулок для спецтехники как в стандартном исполнении, так и в доработанном под конкретные условия виде.

Материалы для изготовления пальцев и втулок

Материал выбирается в зависимости от конструкции и технических требований производителя. Учитывается максимальная температура, расчетные нагрузки, рабочая среда, степень окисления. В большинстве случаев для изготовления пальцев подходит сталь 40Х, 40Х13 с твердостью в пределах HRC 40…45, а для втулок – Сталь 20 с обязательной цементацией до HRC 55…60. Возможно также использование полимеров (фторопласт, капролон, поликарбонат, акрил) и любых других материалов на ваш выбор.

В каких случаях без изготовления пальцев и втулок не обойтись

Для владельцев грузовиков и спецтехники возрастом более 10 лет поиск запчастей становится реальной проблемой. На некоторые модели невозможно купить детали. В этом случае изготовление втулок на заказ – единственный способ вернуть машину к работе.

Вторая проблема покупки новых запчастей – срок доставки. Не хотите ждать несколько недель?

Производственный отдел «Д-Техно» изготовит нужные детали за 3-4 часа.

Техника, для которой мы производим пальцы и втулки:

- грузовые автомобили;

- погрузочная спецтехника;

- карьерные машины;

- краны и подъемники;

- экскаваторы;

- любая погрузочная и строительная техника с манипуляторами и шарнирными соединениями.

Цена изготовления пальцев и втулок

Производство штучной продукции всегда обходится дороже массового изготовления деталей, поэтому стоимость наших пальцев и втулок выше в 1,5 раза. Разница компенсируется возможностью изготовить модели с нужными характеристиками, внести изменения в конструкцию и получить готовую деталь в разы быстрее, чем при заказе с завода-производителя.

Гарантия

Срок гарантийного обслуживания зависит от области и интенсивности использования, общего состояния техники и смежных механизмов. Возможно увеличение периода бесплатного ремонта до года. В течение этого времени техника по вопросам гарантии обслуживается бесплатно (если выяснится, что поломка произошла по нашей вине) и без очереди.

Как заказать изготовление пальцев и втулок для спецтехники СПб

Свяжитесь с нашим инженером, сообщите наименование и технические характеристики нужной детали. Производим пальцы и втулки для экскаваторов, тракторов, грузовиков и другой спецтехники СПб по заводским чертежам, требованиям заказчика, с учетом замеров реального износа посадочных поверхностей. В результате восстановленное соединение работает лучше нового.

Изготовление пальцев

Изготовление пальцев и втулок на заказ – востребованная услуга, которая помогает владельцам специальной и строительной техники решить проблему поиска и подбора запчастей, сократить время простоя, а также оптимизировать затраты на их приобретение. Наша компания производит пальцы с 2016 года.

Рассчитаем стоимость производства пальцев — [email protected] . 8 (3439) 389 801, 380 081.

Из каких материалов изготавливают пальцы

Палец экскаватора или фронтального погрузчика представляет собой металлический стержень цилиндрического вида. Данный элемент относится к категории нерезьбовых крепежных изделий. Длина пальца зависит от конкретной модели спецтехники.

Назначение пальцев – соединение сочлененных рабочих подвижных элементов техники:

- Погрузочного ковша;

- Трапеции;

- Стрелы;

- Рукояти;

- Гидравлических цилиндров.

Установка пальцев осуществляется через втулки, которые снижают

В процессе эксплуатации пальцы и втулки для спецтехники испытывают значительные рабочие нагрузки и подвергаются негативному воздействию внешней среды. Это накладывает определенные ограничения на выбор конструкционных материалов. Металл должен обладать высокой механической прочностью и устойчивостью к коррозии и другим негативным факторам. В противном случае срок службы пальцев будет слишком коротким, что приведет к дополнительным простоям техники и повышению трудозатрат при выполнении ремонтных работ.

Для изготовления пальцев используют следующие марки стали:

- 15 и 15Х;

- 20 и 20Х;

- 45 и 45Х;

- 12Х2Н4А;

- 12ХН3А;

- 15ХМА;

Материал для изготовления пальцев и втулок подбирают исходя из условий эксплуатации и предполагаемых нагрузок. Перейдем к особенностям технологического процесса, а также требованиям, которые предъявляют к готовым деталям.

Технология производства пальцев

Работа над заказом начинается после получения от заказчика чертежа или эскиза детали. После это выполняется разработка программы, согласовываются требования к изделию, сроки выполнения работ и объем партии.

Сам процесс изготовления пальцев можно разделить на следующие производственные этапы:

- Нарезка заготовок на ленточном станке по металлу в соответствии с заданными размерами.

- Термическая обработка. Данная процедура предназначена для повышения пластичности и ударной вязкости заготовки при сохранении показателей твердости и пластичности металла. В процессе термического улучшения происходит стабилизация структуры стали, что оказывает положенное влияние на ее свойства.

- Механическая обработка заготовки. На данном этапе изготовления пальцев выполняют протоку, сверление, торцевание и нарезание канавок под смазку. Работы осуществляются на высокоточном оборудовании, оснащенном числовым программным управлением, что позволяет добиться высокой точности размеров.

- Поверхностная закалка пальца токами высокой частоты для достижения необходимой твердости. Величина данного показателя зависит от условий эксплуатации.

- Отпуск – необходим для снижения остаточных напряжений структуры, которые неизбежно возникают при закалке. В результате обработке верхний слой заготовки приобретает высокую твердость с сохранением вязкости сердцевины.

- Шлифование пальца – процедура поверхностной обработки пальца абразивными материалами для достижения чистоты и гладкости изделии, с заданной шероховатостью.

- Контроль качества готового изделия и упаковка. Проверка и методы испытаний зависят от требований действующих стандартов, технических условий, а также особых пожеланий заказчика работ. По договоренности сторон, контроль соблюдения технологии может осуществляться сотрудниками независимых лабораторий.

Стоит заметить, что технология изготовления деталей и уровень контроля качества практически не отличается от заводских условий производства. При этом себестоимость изготовления будет ниже за счет отсутствия затрат на рекламу и маркетинг.

Отдельного упоминания заслуживают поршневые пальцы. Они предназначены для шарнирного соединения поршня с шатуном. Несмотря на схожие функции, к качеству поршневых пальцев предъявляют более высокие требования. В первую очередь это связано с тяжелыми условиями эксплуатации – деталь работает в условиях знакопеременной нагрузки, подвергаясь механическим и температурным воздействиям, а также усилиям изгиба и среза. Кроме того, для осуществления замены необходимо разбирать двигатель, что ведет к простоям транспорта и повышению себестоимости эксплуатации.

Рассмотрим особенности изготовления пальцев для поршней в условиях промышленного производства:

Как видите, к поршневым пальцам предъявляют особые требования по качеству материалов и точности геометрических размеров. Конструкторские отделы подбирают рабочие параметры исходя из условий и особенностей эксплуатации двигателя. Доступ к данной информации обычно закрыт. При самостоятельном изготовлении поршневых пальцев подобрать оптимальные рабочие параметры – практически неразрешимая задача. Поэтому поршневые пальцы, как и другие запчасти для двигателя лучше приобретать у официальных представителей завода-изготовителя.

Цена на пальцы – из чего формируется

Одним из основных факторов, который влияет на формирование стоимости изготовления пальцев, является вид металла. От этого зависит особенности и сложности в обработке. Кроме того, на итоговую стоимость изделия влияют следующие факторы:

- Объем партии – чем больше деталей необходимо изготовить, тем меньше стоимость единицы продукции;

- Сложность изделия – конструктивные особенности, геометрические размеры, расход металла при обработке;

- Трудоемкость подготовительных работ и процесса изготовления – чем больше времени затрачивается на обработку, тем выше цена;

- Дополнительные требования – к ним относят необходимость поверхностной закалки, цементации или других видов химико-термической обработки.

Стоит отметить, что в некоторых случаях изготовления новой детали обойдется дороже, чем восстановление старой. Естественно, целесообразность выполнения восстановительных работ должны оценивать профессионалы, способные выдать квалифицированное заключение с учетом оценки всех факторов и рисков.

Как заказать изготовления пальцев или втулок

Чтобы просчитать стоимость изготовления пальцев или других деталей, отправьте на наш электронный адрес чертеж или эскиз изделий. Наши сотрудники свяжутся с вами и сообщат результат. На все выполненные работы распространяется гарантия, продолжительность которой согласовывается с заказчиком.

Поршневая группа: поршневые пальцы

Поршневой палец служит осью в шарнирном соединении поршня с шатуном и воспринимает поэтому все передающиеся между ними силовые нагрузки. В четырехтактных двигателях силовые нагрузки на поршневой палец резко изменяются как по величине, так и по направлению, а в двухтактных — только по величине. Однако в обоих случаях поршневые пальцы испытывают ударный характер нагрузки и работают в условиях ограниченной смазки.

В кривошипном механизме быстроходных автомобильных двигателей поршневые пальцы желательно иметь возможно меньшего веса, а по конструктивным соображениям их выполняют с ограниченным поперечным сечением и малыми опорными поверхностями. Это порождает большие напряжения и значительные удельные давления на опорных поверхностях рассматриваемого шарнирного соединения. Поэтому поршневой палец должен обладать высокой износостойкостью и одновременно хорошо противостоять воздействию ударных нагрузок при общем ограниченном весе.

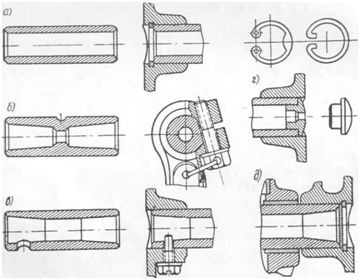

Чтобы удовлетворить эти жесткие требования, поршневые пальцы изготовляют в виде полого стального цилиндра с небольшой толщиной стенок (рис.) и подвергают их соответствующей термической и тщательной механической обработке.

Материалом для поршневых пальцев служат углеродистые стали марок 15, 20 или 45, а в особенно напряженных двигателях применяют, например, хромистые—15Х, 40Х и другие легированные качественные стали. Пальцы, изготовленные из малоуглеродистых сталей, содержащих до 0,2% углерода, цементируют, т. е науглероживают поверхностный их слой, и подвергают закаливанию; из среднеуглеродистых сталей пальцы закаливают, нагревая поверхностный слой их токами высокой частоты. Толщина закаленного слоя обычно составляет 1—1,5 мм, а твердость HRC 55—60 (шкала С по Роквеллу). После такой термической обработки материал пальца с внутренней стороны стенок сохраняет свои вязкие свойства и хорошо сопротивляется ударным нагрузкам, а наружный закаленный слой их приобретает повышенную износостойкость. Пальцы тщательно шлифуют и полируют с тем, чтобы на рабочей поверхности не оставалось каких-либо рисок или следов обработки, вызывающих концентрацию опасных для прочности местных напряжений.

Чтобы в процессе работы поршневые пальцы не выходили из отверстий бобышек и не могли повредить зеркало цилиндра, их фиксируют в строго заданном положении относительно шатуна или поршня. По способу фиксации пальцев они подразделяются на плавающие и закрепленные. Закрепленными считаются пальцы, неподвижно зафиксированные в головке шатуна или в бобышках поршня В головке шатуна палец закрепляют с помощью стяжного болта устанавливаемого в разрезную головку (см. рис. б). Палец сохраняет в этом случае угловое перемещение только в бобышках. Чугунные поршни при таком креплении пальцев снабжают бронзовыми втулками, уменьшающими потери на трение и предотвращающими возможные задиры трущихся поверхностей. Крепление пальца в бобышках поршня осуществляется с помощью стопорного болта, который на резьбе заворачивается в бобышку и проходит через сделанное для этой цели отверстие в стенке пальца (см. рис. в). Поэтому угловое перемещение пальца сохраняется только в головке шатуна с запрессованной в нее в качестве подшипника бронзовой втулкой.

При неподвижной фиксации поршневых пальцев в шатуне или бобышках поршня отдельные участки их нагружаются неравномерно, а следовательно, и неравномерно изнашиваются. Чтобы устранить этот недостаток, применяют так называемые плавающие пальцы. Плавающие пальцы фиксируются только от осевого смещения, как показано на рис. а и г. В процессе работы они могут свободно поворачиваться как в головке шатуна, так и в бобышках поршня, что способствует более равномерному их износу. В холодном состоянии палец должен плотно без качки входить в отверстие втулки верхней головки шатуна, а по отверстиям в бобышках поршня из алюминиевых сплавов он подбирается с тугой посадкой. Необходимость этого обусловливается разницей в коэффициентах линейного расширения у алюминиевых поршней и стальных пальцев. Опыт показывает, что в прогретом двигателе зазоры между поршневым пальцем и отверстиями в бобышках и головке шатуна выравниваются. Для облегчения сборки алюминиевые поршни рекомендуется подогревать до 60—80°С путем погружения в горячую жидкость, например в нейтральное масло.

Плавающие поршневые пальцы получили наибольшее распространение в автомобильных, тракторных и других быстроходных двигателях. Осевую фиксацию плавающих пальцев осуществляют с помощью стопорных пружинных колец круглого или прямоугольного сечения (см. рис. а) и реже для этой цели используют грибки из мягкого металла (см. рис. г). Стопорные кольца устанавливают в канавках, проточенных для них в отверстиях бобышек, несущих поршневой палец. Глубина проточек под стопорные кольца выбирается так, что последние примерно наполовину выступают из них и надежно фиксируют палец от осевых перемещений. Кольца вынимаются из канавок с помощью отогнутых внутрь концов или имеющихся у них отверстий (см. рис. а). Грибки, или заглушки, из мягкого металла (обычно из алюминия) запрессовывают с двух сторон в отверстия поршневого пальца и при осевом перемещении его соприкасаются с зеркалом цилиндра, но не разрушают стенок.

Поршневые пальцы двухтактных двигателей с торцов закрываются иногда заглушками, предотвращающими в этом случае возможное перетекание газов между впускными и выпускными окнами. На двухтактных дизелях ЯМЗ пальцы с торцов закрываются стальными заглушками. От осевого перемещения пальцы в этих двигателях фиксируются стопорными кольцами, показанными на рис. д.

Свойства и классификация бронзовых сплавов.

Классификация бронзовых сплавов

Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание.

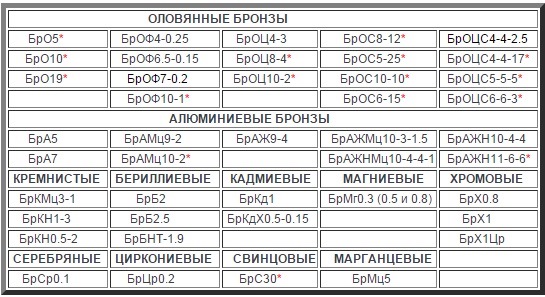

По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные.

По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья.

Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:

Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.

Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78

Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в — Структура и свойства сплавов.

Физические свойства бронзовых сплавов

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до 14000 (БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье, прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки.

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обраба-тываемостью ( 90% для БрОЦС5-5-5).

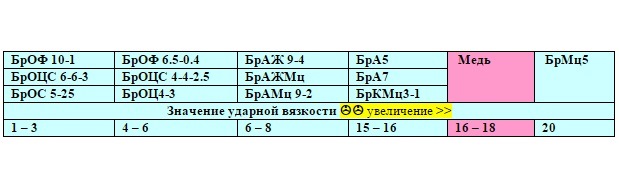

Ударная вязкость меняется в широких пределах, в основном она меньше, чем для меди (для сопоставимости результатов все значения приведены для литья в кокиль):

Электропроводность большинства бронзовых сплавов существенно ниже, чем у чистой меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) такое же как у чистой меди, но такой сплав имеет большую температуру рекристаллизации и малую ползучесть при высоких температурах.

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов. Приведенные значения являются ориентировочными, т.к. на величину сопротивления оказывает влияние состояние материала. Особенно сильно оно может измениться под влиянием облагораживания (в сторону уменьшения, это касается БрХ, БрЦр, БрКН, БрБ2 и др.). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

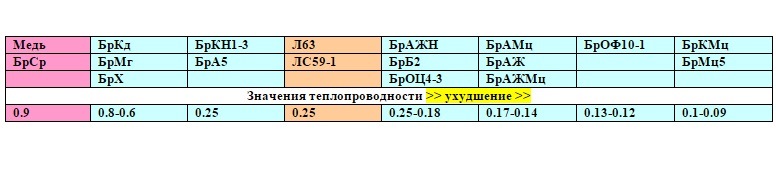

Теплопроводность большинства бронз существенно ниже теплопроводности меди и ниже теплопроводности латуней (значения приведены в кал/cм*с*С):

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей.

Механические свойства бронзового проката

Если из всего разнообразия латуней массово производится прокат только двух марок (ЛС59-1 и Л63), то для массового производства полуфабрикатов из бронзы используется значительно большее количество марок. Бронзовый прокат включает в себя круги, трубы, проволоку, ленты, полосы и плиты.

Бронзовые круги

Бронзовые круги выпускаются прессованными, холоднодноформированными и методом непрерывного литья. Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

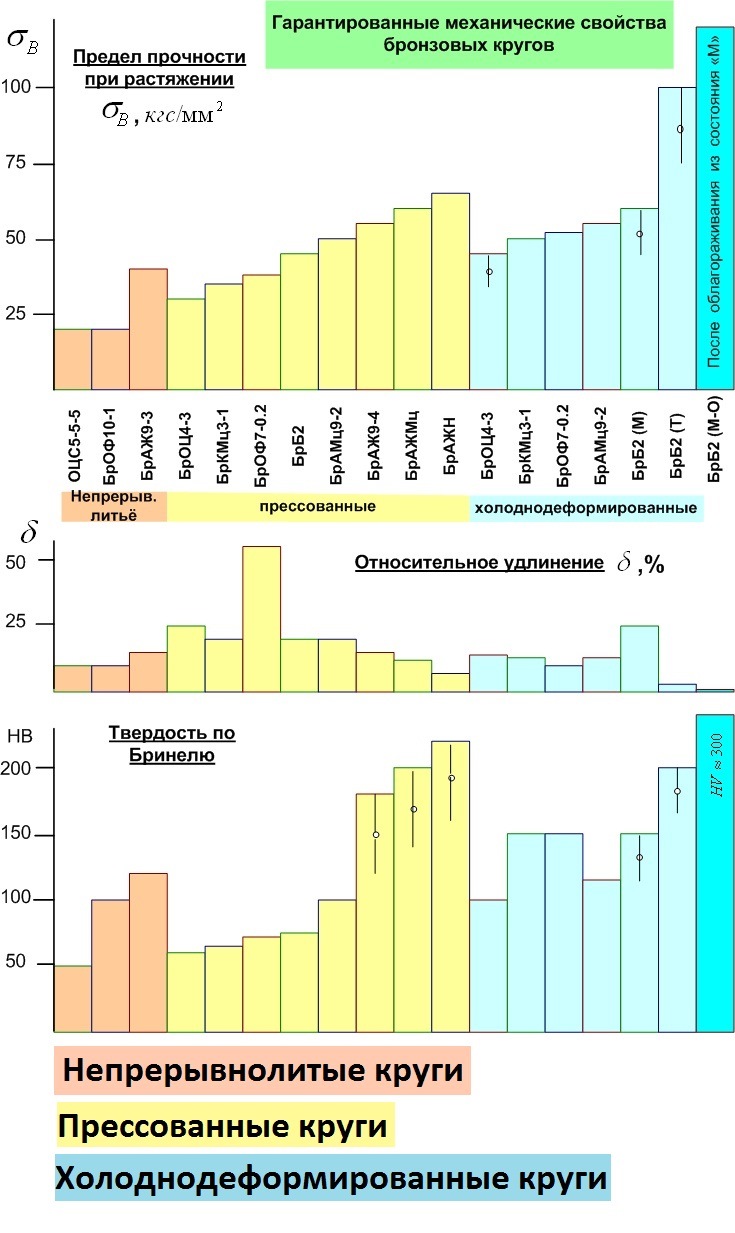

Общее представление об основных механических свойствах бронзовых кругов дает следующая гистограмма.

Непрерывнолитые круги.

Методом непрерывного литья массово производятся БрОЦС5-5-5, БрАЖ9-4, реже БрОФ10-1 и БрАЖМц10-3-1.5. В изделиях, полученных этим способом, отсутствуют дефекты, характерные для литья в кокиль или песчаную форму. Поэтому по своим свойствам непрерывнолитые полуфабрикаты существенно превосходят отливки в кокиль и близки к прессованным полуфабрикатам.

Круги из БрОЦС5-5-5 и БрОФ10-1 имеют относительно гладкую поверхность, нарушаемую неглубокими вмятинами от тянущего устройства. Круги этих марок производятся только непрерывнолитым способом.

Круги из БрАЖ и БрАЖМц, полученные методом непрерывного литья, могут иметь на поверхности опоясывающие трещины глубиной до 1 мм. По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

Массово производятся и имеются в свободной продаже прессованные круги из БрАЖ9-4 диаметром 16-160 мм.

Доступны также круги из БрАЖМц10-3-1.5, БрАЖН10-4-4 и БрАЖНМц9-4-4-1, но они значительно дороже. Прессованные круги других марок выпускаются под заказ.

Холоднодеформированные (тянутые) круги выпускаются в разном состоянии поставки диаметром до 40 мм. На гистограмме представлены данные для прутков из БрОЦ4-3. БрКМц3-1, БрОФ7-0.2 (твердое состояние), БрАМц9-2 (полутвердое состояние) и прутков БрБ2 в состояниях «М» и «Т» Следует отметить, что холоднодеформированные круги производятся под заказ и являются большим дефицитом.

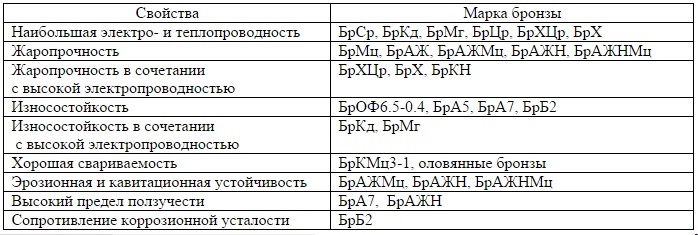

Особенности свойств различных бронзовых сплавов

Выбор бронзы для использования в конкретных целях не определяется только величинами ?в и НВ, которые отражают лишь часть механических свойств. Выбор той или иной марки производится с учетом всего комплекса физических, механических, технологических и антифрикционных свойств, коррозионной стойкости, поведения при высоких или низких температурах и т.д. Ниже в таблице сопоставлены свойства и марки бронзовых сплавов.

Антифрикционные бронзы

Бронзы очень широко используются в качестве антифрикционных материалов. К числу бронз, которые импользуются в качестве антифрикционных материалов относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных — БрАМц, БрАЖ, БрАЖМц, БрАЖН. Эти бронзы применяются главным образом для изготовления 1) опор подшипников скольжения, 2) колес (венцов) червячных передач и 3) гаек в передачах "винт-гайка".

Анти-фрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Это неочевидное утверждение можно проиллюстрировать на примере двух бронз — БрС30 и БрАЖ9-4 при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлиение). Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).

Поэтому при выборе бронзы для использования в узлах трения учитывают прежде всего антифрикционные, а затем — механические свойства. Для этих целей массово используются круги и полые заготовки БрАЖ9-4 и БрАЖМц10-3-1.5 БрОЦС5-5-5, БрОФ10-1. Для направляющих используются катаные полосы из БрАМц9-2 и плиты (литые и отфрезерованные) из БрАЖ9-4 и БрОЦС5-5-5.

Критерии выбора той или иной марки бронзы зависят от вида узла трения и условий его работы. Для наиболее распространенных случаев общие рекомендации могут быть следующими.

Бронзы, способные к дисперсионному твердению, позволяют осуществлять упрочнение изделий из них за счет специальной термообработки (старение, облагораживание). В результате возрастают твердость, пределы текучести и прочности, улучшается коррозионная стойкость, повышается тепло- и электропроводность.

К бронзам с эффектом дисперсионного твердения относятся бериллиевые, хромистые, циркониевые, кремнисто-никелевые и некоторые сложные сплавы (см. таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

— Без термообработки.

Это горячекатаные плиты или прессованные прутки, остывшие со скоростью естественного охлаждения.

— С термообработкой (закалка).

В этом случае полуфабрикат нагревается до некоторой «высокой» температуры после чего производится его закалка в воду для получения пересыщенного твердого раствора. Это закаленные полуфабрикаты, состояние которых обычно маркируется буквой «М». Такая термообработка повышает пластичность и позволяет в дальнейшем производить операции гибки, вытяжку, прокатку и другие виды холодной деформации. Твердость, пределы текучести и прочности, пластичность закаленных бронз несколько выше, чем у прессованных.

— С термообработкой (закалка) и последующей холодной деформацией.

Холодная деформация повышает пределы текучести и прочности и увеличивает твердость закаленных полуфабрикатов. Холоднодеформированный полуфабрикат после закалки обычно маркируется буквой «Т».

Второй этап термообработки – отпуск, обычно производится уже над изделием. Отпуск производится при «низкой температуре» в течение определенного времени. В процессе отпуска происходит выделение избыточной фазы с упорядоченным распределением легирующего элемента. Эти выделения связаны со значительными напряжениями кристаллической решетки, которые вызывают повышение прочности и твердости.

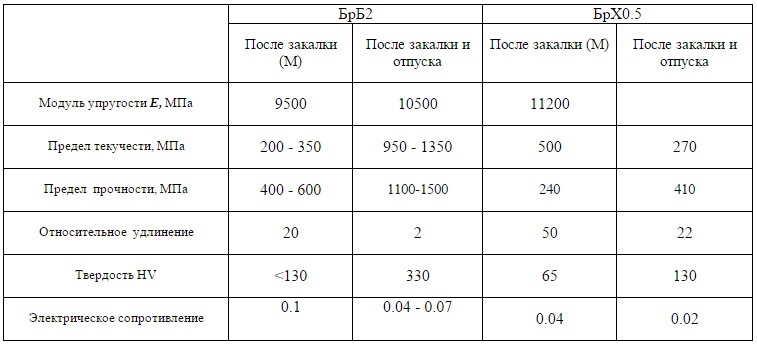

Таким образом, облагораживание такого класса бронз состоит из двух операций. Вначале производится быстрая закалка, затем длительный отпуск. Между закалкой и отпуском может производиться упрочнение холодной деформацией или изготовление детали. Режимы облагораживания сильно зависят от химического состава бронзы. Для БрБ2 температура закалки 750-790 С, температура отпуска 300 – 350 С в течение 2 – 4 часов. Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

Эффект термообработки для прутка из БрБ2 показан на гистограмме, а для лент — в таблице. Там же, в таблице, приведен эффект облагораживания для хромистой бронзы БрХ0.5.

Дисперсионное твердение изделий, изготовленных из термоупрочняемых бронз (БрБ2, БрХ, БрХЦр, БрКН) и сплавов (МНМц20-30) существенно повышают показатели прочности и твердости в сравнении с исходным материалом поставки. Наибольший эффект от облагораживания имеют изделия из бериллиевых бронз.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН

Упругие свойства бронзовых сплавов

Для изготовления пружин используются материалы с высоким пределом упругости и минимальным уровнем неупругих явлений (упругий гистерезис, низкий уровень релаксации и др.).

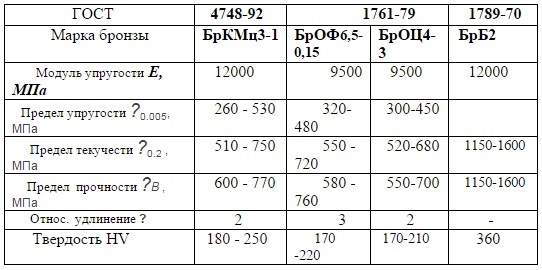

Для изготовления пружин и пружинящих деталей используются ленты, прутки и проволока из БрКМц3-1, БрОФ6.5-0.15, БрОФ7-0.2, БрОЦ4-3, бериллиевых бронз. Высокая пластичность этих бронз даже в твердом состоянии позволяет использовать для навивки пружин не только проволоку, но и прутки диаметром до 10-15 мм.

В зависимости от вида пружины на её материал действуют нормальные (сжатие-растяжение) или касательные напряжения. Жесткость пружины определяется модулем упругости E или модулем сдвига G соответственно. Область допустимых нагрузок тем больше, чем больше соответствующий предел упругости (текучести), но при расчетах допустимые нагрузки и деформации рассчитывают по пределу прочности при растяжении с учетом расчетных коэффициентов.

В таблице представлены свойства лент из БрОФ, БрОЦ, БрКМц (в твердом состоянии) и БрБ2 (после дисперсионного твердения из состояния «Т»).

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ЭЛЕКТРОДОВ И ПРОВОДНИКОВ ТОКА

Электродные и проводящие сплавы

Среди многочисленных марок бронз выделяется группа сплавов с малым (0.3 – 1%) содержанием легирующих элементов. Они отличаются тем, что обладают практически такой же электро- и теплопроводностью, как и чистая медь, но при этом они имеют большую твердость, предел текучести, износостойкость, предел усталости, и сохраняют работоспособность до более высоких температур за счет повышенной (по сравнению с чистой медью) температуры начала рекристаллизации.

К таким сплавам относятся:

Кадмиевые бронзы (Cd: 0.9-1.2%) — прутки, ленты и коллекторные полосы.

Хромокадмиевые бронзы (Cd: 0.2-0.5%, Cr: 0.35-0.65%) — прутки

Магниевые бронзы (Мg: 0.3-0.8%) — коллекторные полосы и проволока.

Серебряные бронзы (Ag до 0.25%) – прутки, проволока, полосы.

Хромистые бронзы (Cr: 0.5 – 1.0) – прутки, плиты, полосы для коллекторных пластин, проволока.

Циркониевые (Zr: 0.2 – 0.7%) – коллекторные полосы, трубы, полосы

Хромисто-циркониевые бронзы – прутки, плиты

Эти бронзы имеют два основных применения.

1. Использование в производстве силовых подвижных контактов (контактные кольца, коллекторные пластины). Здесь в первую очередь важна высокая износостойкость, а также работоспособность при повышенных температурах.

2. Для изготовления электродов сварочных машин. Электродные сплавы должны иметь высокую температуру размягчения, высокую твердость и предел текучести в области рабочих температур (500 — 700 С).

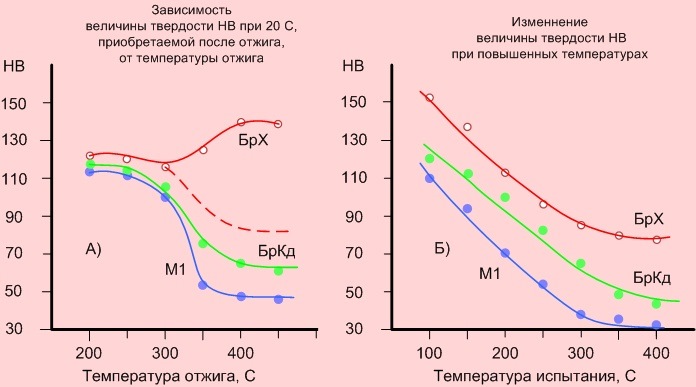

На рисунке (Б) показано изменение твердости меди, кадмиевой и хромистой бронз с повышением температуры. Видно несомненное преимущество БрХ при высоких температурах. Ещё лучшие результаты имеют БрХЦр, БрБНТ и другие сплавы, но их применение ограничивается высокой ценой и доступностью.

На соседнем рисунке (А) видна принципиальная разница между облагораживаемой хромистой бронзой с одной стороны и обычной бронзой (БрКд) или медью с другой.

Отжиг холоднодеформированных прутков из меди или БрКд уменьшает твердость. При температурах выше температуры рекристаллизации разрушается текстура и металл разупрочняется. В то же время в БрХ при 400оС происходит дисперсионное твердение и его твердость после отжига, наоборот, возрастает. Если бы дисперсионное твердение не происходило, то твердость уменьшалась бы по пунктирной кривой (происходило бы разупрочнение). Это означает, что после изготовления электродов из сплавов типа БрХ, БрХЦр, они должны быть соответствующим образом термообработаны для улучшения их физико-механических свойств.

Пальцы и втулки для спецтехники Hitachi и Komatsu

Пальцы и втулки — соединительные элементы, с помощью которых собирают подвижные механизмы: ковши, рукояти кранов, иные рабочие инструменты любой спецтехники. Такие конструкции характерны для самосвалов, экскаваторов, тягачей, автокранов, строительных, сельскохозяйственных, дорожных, горнодобывающих, промышленных и иных специализированных машин.

Пальцы и втулки Komatsu или Hitachi соединяют элементы различного навесного оборудования. Эти детали обеспечивают одновременно подвижность сопряженных частей и их прочное сочленение в единый механизм. Такой способ конструирования навесных частей является классическим, он известен давно и по сей день сохраняет свои простоту и надежность.

Данные элементы также снижают нагрузку в процессе работы спецтехники. Пальцы и втулки часто покрывают защитным слоем из карбида вольфрама, нанесенного методом горячего напыления. Это вещество защищает детали от трения, однако из-за постоянного движения со временем они истираются и требуют замены.

Что такое пальцы

Пальцы на экскаваторы «Хитачи» и другую фирменную спецтехнику представляют собой стержни цилиндрической формы, имеющие небольшую длину. Как правило, длина в три раза больше диаметра поперечного сечения изделия и зависит от конкретного наименования соединительного элемента.

Пальцы спецтехники не имеют резьбы, а их концы обычно заглушают в целях защиты и безопасного использования с помощью шпильки. Элементы выдерживают механические нагрузки и гасят вибрацию, поэтому работают с минимальным уровнем шума.

Изготовление

Для изготовления пальцев спецтехники обычно применяют конструкционную сталь разных марок. Поверхность деталей дополнительно закаливают для придания ей максимальной твердости, а также полируют для снижения рабочего трения и износа. При этом внутренняя поверхность элемента остается более мягкой, что сокращает механическую нагрузку.

Поверхность ковшевых пальцев «Хитачи», как и пальцев ковшей «Комацу» также обрабатывают путем термического напыления пудры из карбида вольфрама. Данное вещество образует прочное покрытие — оно усиливает износостойкость и механическую твердость соединения.

Применение

Пальцы имеют простую конструкцию и форму, универсальны. Их можно условно разделить по назначению — элементы устанавливают на:

- ковши с рукоятью или ковши с трапецией, их составные части;

- стрелковые цилиндры, оснащенные рамой либо стрелой;

- рукояти, оборудованные стрелой или тягой, тяга с трапецией.

Детали, предназначенные для установки на один механизм, в ряде случаев могут подойти для монтажа на другое устройство. Выпускаются как фирменные оригинальные элементы для конкретных брендов и даже моделей, так и универсальные аналоги для любых машин.

Что такое втулки

Втулка представляет собой деталь конической или цилиндрической формы с осевым отверстием по всей длине. В него вставляются другие соединительные элементы, с которым элемент образует шарнирное сопряжение.

Конструкция может быть оснащена дополнительными деталями — их наличие зависит от особенностей эксплуатации изделий. Так, многие модели втулок ковша «Хитачи» имеют также подшипники скольжения, которые снижают трение о смежные запасные части в процессе работы.

Кроме того, такое решение обеспечивает следующие преимущества:

- максимальную компактность конструкции;

- точное позиционирование элементов через условную кодовую формулу;

- способность узлов выдерживать сильные удары и вибрационную нагрузку.

Чаще всего втулки изготавливают из легированной стали. Также применяют другие ее марки — например, с повышенным содержанием марганца.Для производства втулок рукояти Hitachi в качестве альтернативы стали используют также сплав на основе меди с добавлением свинца, кремния и т. д.

Втулки устанавливают на различных механизмах спецтехники. Наиболее часто их ставят в местах сочленения ковша и его составных частей (рукояти, стрелы, чаши), а также тяги, гидравлического цилиндра и трапеции. Для разных частей подходят разные виды втулок.

Особенности эксплуатации

Специфика работы втулок делает их чувствительными к качеству расходных материалов, используемых в работе. Необходимо соблюдать серьезные требования к чистоте и вязкости смазочных веществ, а также постоянно контролировать наличие и уровень смазки, проникающей между валом и самой втулкой.

Кроме того, для данных соединительных элементов характерен неравномерный износ, что также необходимо отслеживать. Из-за трения в процессе работы происходит потеря части энергии, что обуславливает снижение уровня КПД на неоригинальных запчастях.

Виды втулок

В связи с универсальностью применения существует множество разновидностей втулок. Их классифицируют по четырем параметрам: способу изготовления, системе размерности, форме изделия и конструктивному типу. Рассмотрим каждый критерий более подробно.

По способу изготовления

В принципе в производстве любых металлических изделий существует два основных метода работы: литье и холодная (при обычной температуре) или горячая (при нагреве) ковка, которая в случае полной автоматизации процесса превращается в штампование:

- Литые втулки получают, заливая расплав соответствующего материала в форму, а потом механически дорабатывая получившуюся копию (шлифуя заготовку). Это более классический вариант, однако его производительность не очень высока, поэтому он применяется достаточно ограниченно.

- Штампованные изделия изготавливают посредством выдавливания из болванки. Аналогично классической ковке, этот процесс может проходить при обычной температуре (холодное штампование) или при нагревании в пределах температуры плавления (горячее штампование).

Принципиальной разницы по качеству между двумя видами нет. Хороший штамповочный аппарат обеспечивает более высокую точность, чем литье. К тому же, автоматическая линия делает производство каждой втулки дешевле, чем ее отливание, а затем шлифовка.

По системе размерности

Международные компании-производители втулок и других подобных метизов используют параллельно две системы единиц измерения габаритов вещей:

- Метрическую. Габариты деталей в данной системе указывают в сантиметрах или миллиметрах — единицах, принятых в Международной системе измерений. Она распространена в Европе, на постсоветском пространстве и т. д.

- Традиционную. В ее рамках габариты деталей указывают в дюймах — привычных исторических единицах длины. Они до сих пор распространены в США, Великобритании и странах Содружества. Один дюйм равен 2,54 см (25,4 мм).

В принципе, зная количественное соотношение между сантиметрами и дюймами, можно подобрать дюймовую втулку к метрическому механизму и наоборот. Но, конечно, лучше и проще устанавливать на машину с метрической размерностью такие же запасные части.

По типу конструкции

Поскольку втулки устанавливают в различных частях механизма, необходимо, чтобы они могли физически поместиться в соответствующем участке и подойти по типу соединения к смежным деталям. Поэтому современные производители выпускают два типа втулок.

- Резьбовые. Изделия такого типа используются для сборки клиноременных передач и обеспечивают прочное и плотное соприкосновение конструктивных элементов. Резьба на стенках позволяет крепко привинтить их к смежным деталям механизма.

- Сплошные. Втулки данного типа применяются для установки направляющих, а также фиксации подвижных деталей. Именно эти элементы защищают рабочий механизм спецтехники от чрезмерного трения, и продлевают срок службы.

Тип конструкции втулок определяет способ их крепления в механизме и, следовательно, функциональные возможности всего устройства. Резьбовые втулки нельзя заменить сплошными и наоборот.

По форме изделия

Выбор зависит от формы деталей, защищаемых втулками, и геометрии пространства, в котором расположены данные участки механизма. Выпускают втулки трех базовых типов:

- Цилиндрические. Такая форма является основной. Втулки этого типа представляют собой полые металлические трубки-цилиндры, надеваемые на соединяемые ими детали. Это наиболее простая конструкция, имеющая универсальное применение.

- Конические. Более специализированная форма деталей. Полая трубка плавно сужается от одного края к другому. Эта конфигурация имеет ограниченное применение и обычно используется для подсоединения шкивов, звездочек и муфт.

- Совмещенные. Самая специфическая форма втулок. Она сочетает элементы конической и цилиндрической конструкций: трубка сужается, начиная с середины детали, либо после нее сужение переходит в цилиндр. Применение ограничено отдельными видами муфт и шкивов.

Форма втулки является очень важной характеристикой. Цилиндрическая деталь не подойдет вместо конической и наоборот. Кроме того, даже запасная часть совмещенного образца далеко не всегда способна идеально встать на место втулки соответствующего типа.

Производители пальцев и втулок

Пальцы и втулки для спецтехники производят практически все компании, выпускающие сами автокраны, бульдозеры, экскаваторы и прочие машины для промышленных и смежных задач. Популярны четыре мировых бренда:

- Hitachi. Компания в составе этого международного концерна производит более 300 наименований деталей для подвижных соединений. Среди них — запасные части для проушин штоков, всех структурных частей ковша и других механизмов, в т.ч. втулки «Хитачи». Применяемость деталей: ZX200-3, ZX200, ZX330-3, ZX330-5G и т. д.

- Komatsu. Профильное подразделение международного конгломерата из Японии выпускает около 200 наименований соединительных деталей данного типа. Это пальцы, шайбы, втулки «Коматцу» для всех основных механизмов спецтехники, имеющие стандартную применяемость PC300-7, PC300-8, PC200-6, PW200-7, PC300-8, PC400-8.

- New Holland. Данная торговая марка принадлежит компании, входящей в состав международного концерна «ФИАТ», созданного в Италии и управляемого оттуда. Под этим брендом налажен выпуск порядка десяти наименований деталей для подвижных соединений применяемости W190, W110, PC200-7, PC200-8 и другой.

- Hyundai. Предприятие, принадлежащее международной группе компании с центром в Южной Корее, производит около ста наименований втулок и пальцев для всех частей ковша и других механизмов спецтехники. Большинство запасных частей рассчитаны только на оборудование и машины торговой марки «Хендай».

Значения применяемости, выраженные условным шифром, позволяют точно определить марку и модели спецтехники, а также конкретный ее механизм, для которого подходит то или иное наименование соединительного элемента.

Большинство разработок могут быть установлены на машинах любого бренда, однако некоторые модели предназначены только для «родной» торговой марки. Перед приобретением втулок и пальцев ковша Hitachi или другого бренда рекомендуем обсудить этот момент со специалистом.

Читайте также: