Сталь гнется или ломается

Обновлено: 11.05.2024

Да, такое бывает. Особенно на бюджетных.

Ничего страшного. Только потом точить неприятно.

ясно. Спасибо за ответ. Жалко, что про это мало где упоминается. У меня все желание пропало покупать Японские ножи из углеродной стали.

А что за марка? что то я сомневаюсь что там аогами2.

SergteenУ меня все желание пропало покупать Японские ножи из углеродной стали.

на сколько Я знаю, ламинат, да еще и тонкий (особенно если еще и дешевый) порой гнется, мне только интересно-как Вы его погнули?

Да, и не стоит судить обо всей угольной японской кухне по одним из самых бюджетных японских(хотя еще не факт, что японских) ножей!

У меня подобно гнулся тоджиро широгами, тот что дешевый в черных обкладках.

В сети есть отзыв про яксел.

Есть петти симатани с 1.5 мм толщиной обуха и вг 10 в центре - не гнется.

Не переживайте 😊

Не вьi первьiй и не последний, кто купился на такие типа "японские" ножи. Настоящий японский нож сделан из монолитной или композитной (многоразовой перековки) черной углеродки или вьiсокоулеродистой нержавейки.

То что на фото - дешевьiй тонкий вьiсечной триламинат для неискушенньiх гайжинов.

Хороший триламинат делают свеньi и суоми. Но толщина таких ножей 3-4 мм. И они не гнуться 😊

Вот вот - очередное авно из хорошей стали внутри и подзаборной снаружи.

ilia - -на сколько Я знаю, ламинат, да еще и тонкий (особенно если еще и дешевый) порой гнется, мне только интересно-как Вы его погнули?

Да, и не стоит судить обо всей угольной японской кухне по одним из самых бюджетных японских(хотя еще не факт, что японских) ножей!

Случайно, сначала у ручки погнулся, после обычной нарезки продуктов. Я решил попробовать его выгнуть и оказалось, что он весь легко гнется.

dobroxot

Не переживайте 😊

Не вьi первьiй и не последний, кто купился на такие типа "японские" ножи. Настоящий японский нож сделан из монолитной или композитной (многоразовой перековки) черной углеродки или вьiсокоулеродистой нержавейки.

То что на фото - дешевьiй тонкий вьiсечной триламинат для неискушенньiх гайжинов.Хороший триламинат делают свеньi и суоми. Но толщина таких ножей 3-4 мм. И они не гнуться 😊

Спасибо. Жалко что информацию очень тяжело найти что они гнуться, и нет смысла покупать дешовый нож. Хотя у меня на кухне он самый дорогой, жена порётся надо мной теперь, я про стали начитался ей присел на уши типа сейчас нож из крутой стали у нас будет))) следующий через интернет покупать не буду.

а чего плохого в том, что нож погнулся?

Аогами, если она действительно там есть - настоящая хорошая сталь.

Но вот потребительские характеристики самого ножа имеют вот такие особенности, обусловленньiе небольшой стоимостью.

Поясню на примере ювелирки:

Есть ювелирньiй металл аурум[Au79] и из него делают, к примеру кольца.

- Проба 958 очень дорогая и редко используемая так как из-за своей ценьi и характеристик имеет ограниченньiй круг ценителей.

- Проба 750 уже гораздо дешевле и практичнее, но все еще дорогая для массового пользователя.

- Проба 585 более популярная, сравнительно недорогая, но все еще сохраняющая вьiсокую долевую часть основного металла.

- А есть изделия Golden Plated, состоящие из дешевого металла но имеющие внешний слой из золота 585 пробьi.

Вот так же и с Аогами в ножах 😊

А вот ?то зря. Тут полфорума забито японаматьегофилами, которьiе с радостью приобщат любого к своей секте.

Необходимо перед покупкой потратить некоторое время и вьiбрать действительно хороший японский нож.

Всё гнётся даже Такеда за 400 баксов, зато не ломается)))

Тока гнуть не надо, а могнул -выгни взад.)))

Проба 958 очень дорогая и редко используемая так как из-за своей ценьi и характеристик имеет ограниченньiй круг ценителей.

давайте я про ножи объясню- есть калашмат.

он, ржавый, несмазанный, все равно стреляет всегда- и дает кучу в 15 см.

есть хорошая снайперская винтовка- куча в 3 см.

если холить и леять. греть и охлаждать. смазывать и вытирать.

а если что не так- вообще не выстрелит.

что брать на задание- каждый решает сам

SergteenСлучайно, сначала у ручки погнулся, после обычной нарезки продуктов. Я решил попробовать его выгнуть и оказалось, что он весь легко гнется.

А можно ссылку на эти ножи?

А после каких продуктов он погнулся? Я так понял, при резе Вы приложили довольно приличное усилие"справа налево" пытаясь раздвинуть разрезаемый продукт?? А не подмороженное мясо ли это было?

ilia - -А можно ссылку на эти ножи?

А после каких продуктов он погнулся? Я так понял, при резе Вы приложили довольно приличное усилие"справа налево" пытаясь раздвинуть разрезаемый продукт?? А не подмороженное мясо ли это было?

Ничего замороженного или твердого не резалось. Просто много продуктов, овощи и мясо в основном. Разными техниками пробовал, из за этого рука иногда шла не ровно. Может подустал и начал ошибаться я на этом не заострял внимание. Только все рекомендации соблюдал, на долго не оставлял без вымирания и конечно же не резал заморозка, про это то везде написано, а вот что он очень легко гнется информации нет. Сейчас кстати выпрямил руками без особых усилий выпрямляется в любой точке клинка, к сожалению так же и загибается. Ну вождём по отзывам и ответам картина ясна. Спасибо, что немного успокоили . теперь буду больше разбираться в ножах

Батёк

Просто, не надо покупать ламинат.

Ламинат - это хотели, как лучше, а на деле - между пластилиновыми нержавейками ставят пластилиновую углеродку.

Зачем обобщать? Может всё-таки зависит от ножа? У меня Ватанабе (аогами в обкладках) и Танака (Р2 в обкладках) никак не гнутся и ни разу не слышал, что бы гнулись. Или я единственный?

Сколько ножей пользовал - никогда ничего не гнулось так.

Канецуга про гнётся, но там, где клинок к больстеру приварен.

Clayshooter

Сколько ножей пользовал - никогда ничего не гнулось так.Канецуга про гнётся, но там, где клинок к больстеру приварен.

Так у меня там и погнулся сначала, а это уже последствия выпрямления руками

А вообще тема напоминает старый анекдот про японскую пилу и сибирских мужиков

"Крепкие сибирские мужики получили японскую бензопилу. Сначала дали ей перепилить тонкое бревно. Вжик! - сказала японская бензопила и перепилила тонкое бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле толстое бревно. Вжик! - сказала японская бензопила и перепилила толстое бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле гигантское бревно. Вжик! - сказала японская бензопила и перепилила гигантское бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле стальной ломик. КХХХРРРЖЖЖ - сломалась японская бензопила. НУ ДЫК! - ухмыльнулись крепкие сибирские мужики и пошли валить лес ручными пилами. 😊"

Где там? На Ваших фото вообще у ножа больстера нет.

Да и кривизна всаженного наикривейшего хвостовика на заклёпках настораживает.

Я считаю - это брак ТО. Да. Японцы тоже иногда делают брак.

У меня Канетсуга погнулся, когда я его в качестве филейника пытался использовать. Ну это понятно - клин не гнётся закаленный - вот где сварной шов пластилиновый, там и погнулся.

Наибольшая толщина обуха 1,2 мм. Прошу ТС взять штанген и померить. Если там ламинат, то там Аогами какой-то нано-слой должен быть.

У меня есть очень тонкий МАК классик такой-же конструкции - я не мерил, но очень тонкий. Там аус-8, но он скорее сломается, чем так согнётся. Хотя не пробовал 😊

Фраза ниочём 😞

Тоже самое как написать - сделано в лучших германских традициях 😀

На самом ноже вьiбита только надпись Хон Варикоми, ни мастера, ни места производства, ничего что могло бьi конкретизировать происхождение ножа.

Короткое резюме - нож предназначен для маленькой японки весом 44 кг режущей себе на завтрак морскую капусту, а не для того чтобьi 120 кг бугай разделал полтуши мяса 😀

PS: Если бьi купили такой в оффлайн-магазине и такие особенности не указаньi в инструкции по применению изделия - то налицо нарушение прав споживача.

PSS: 30 ойро = небольшая цена для приобретения мудрости 😀

[QUOTE]Изначально написано alex9635:

Гнется, не гнется. Какая разница. Вы бы лучше спросили как нож режет. У меня есть нож с подобной конструкцией от KICHIKUNI. Собственно сделанный в том же месте, что и данный нож и возможно этими же людьми. Острый как бритва. Кстати данные ножи совсем не дешевые. Вот подобные аналог на японском рукатене

http://global.rakuten.com/en/store/hakomata/item/skc-022/

основная фишка очень тонкое лезвие, которое дает невероятно легкий рез. По ссылки

http://guns.allzip.org/topic/143/1233726.html

видно, что толщина обуха указана 1,2мм. Это очень мало. Естественно как побочный результат есть гибкость. Но просто не надо давить. Этот нож создан для легкого реза и не надо наваливаться всей грудью так, что даже металл гнется. Считаю, что данный нож является достойным изделием.

А вообще тема напоминает старый анекдот про японскую пилу и сибирских мужиков

"Крепкие сибирские мужики получили японскую бензопилу. Сначала дали ей перепилить тонкое бревно. Вжик! - сказала японская бензопила и перепилила тонкое бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле толстое бревно. Вжик! - сказала японская бензопила и перепилила толстое бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле гигантское бревно. Вжик! - сказала японская бензопила и перепилила гигантское бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле стальной ломик. КХХХРРРЖЖЖ - сломалась японская бензопила. НУ ДЫК! - ухмыльнулись крепкие сибирские мужики и пошли валить лес ручными пилами. 😊"[/QUOшуткуСкажите пожалуйста, вы где живете, я к вам подъеду и вы посмотрите сами, прежде чем неуместным анекдоты выкладывать. Если вас переполняет эмоции, будьте добры и другую точку зрения учитывать, а не язвить своим Единственно верным мнением , переводя его в шутку. Читая описание ножей и в голову не приходит, что они могут легко погнуться с указанной твердостью. Так что тема актуальна для обычных людей, которые хотят улучшить своё качество жизни готовя вкусности своим любимым. Немного шире посмотрите на сложившуюся ситуацию, а по мне так проблему, когда под громкими словами продают не то что пишут!

alex9635

Гнется, не гнется. Какая разница. Вы бы лучше спросили как нож режет. У меня есть нож с подобной конструкцией от Sakai Kanechika. Собственно сделанный в том же месте, что и данный нож и возможно этими же людьми. Острый как бритва. Кстати данные ножи совсем не дешевые. Вот подобные аналог на японском рукатене

http://global.rakuten.com/en/store/hakomata/item/skc-022/

основная фишка очень тонкое лезвие, которое дает невероятно легкий рез. По ссылки

http://guns.allzip.org/topic/143/1233726.html

видно, что толщина обуха указана 1,2мм. Это очень мало. Естественно как побочный результат есть гибкость. Но просто не надо давить. Этот нож создан для легкого реза и не надо наваливаться всей грудью так, что даже металл гнется. Считаю, что данный нож является достойным изделием.А вообще тема напоминает старый анекдот про японскую пилу и сибирских мужиков

"Крепкие сибирские мужики получили японскую бензопилу. Сначала дали ей перепилить тонкое бревно. Вжик! - сказала японская бензопила и перепилила тонкое бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле толстое бревно. Вжик! - сказала японская бензопила и перепилила толстое бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле гигантское бревно. Вжик! - сказала японская бензопила и перепилила гигантское бревно. ОГО! - сказали крепкие сибирские мужики и дали пиле стальной ломик. КХХХРРРЖЖЖ - сломалась японская бензопила. НУ ДЫК! - ухмыльнулись крепкие сибирские мужики и пошли валить лес ручными пилами. 😊"

А по поводу как он режет, это другой вопрос. Из коробки проверил на обычной а4. С ней справляется отлично, с газетой уже через раз, а салфетку вообще с трудом режет. Почему так проверял, объясню. Перед покупкой тренировался на домашних каких то ножах лохматого производства. Так с а4 все, что я заточил, без труда справились так же, на продуктах более приятно, пока не увидел что он погнулся, что испортило все впечатление о ноже

ClayshooterНаибольшая толщина обуха 1,2 мм. Прошу ТС взять штанген и померить. Если там ламинат, то там Аогами какой-то нано-слой должен быть.

У меня есть очень тонкий МАК классик такой-же конструкции - я не мерил, но очень тонкий. Там аус-8, но он скорее сломается, чем так согнётся. Хотя не пробовал 😊

Я подумал, что больстером называется место между хвостовиком и клинком. Просто не очень разбираюсь в терминология.

dobroxot

Фраза ниочём 😞

Тоже самое как написать - сделано в лучших германских традициях 😀

На самом ноже вьiбита только надпись Хон Варикоми, ни мастера, ни места производства, ничего что могло бьi конкретизировать происхождение ножа.Короткое резюме - нож предназначен для маленькой японки весом 44 кг режущей себе на завтрак морскую капусту, а не для того чтобьi 120 кг бугай разделал полтуши мяса 😀

PS: Если бьi купили такой в оффлайн-магазине и такие особенности не указаньi в инструкции по применению изделия - то налицо нарушение прав споживача.

PSS: 30 ойро = небольшая цена для приобретения мудрости 😀

Согласен с вами. Просто в голову не пришло, что нож по цене 3 ножей не самых плохих, так себя покажет

Трамонтина Оникс толщиной 1мм и режет хуже любого моего японца толщиной 2.5мм. ХЗ что за ламинат такой в 1.2мм, но конечно ждать прочности 2.5 опрометчиво.

а что он должен делать? Переточите и режте дальше, зная что этот нож не для силовых работ. Будет тупой, значит будете давить, и значит опять согнется, так что держите нож острым. Аогами - отличная сталь.

Нет, за эту цену можно было купить вполне нормальный нож, но, для этого нужно было не торопится и выбрать лучше.

Кромсатыч_Саша

Нет, за эту цену можно было купить вполне нормальный нож, но, для этого нужно было не торопится и выбрать лучше.

+1, избавьтесь от этого ножа, и возьмите себе нормальный, ток перед этим хорошенько покурите форум, хотя бы недельку, а потом спросите у людей, что выбрать!

Если уж вас угораздило купить нож, который изначально предназначен для внутреннего рынка, то вопрос как режет нож - это не другой вопрос, а единственный и все остальное вторично и несущественно. Аогами даже при не сильной твердости (кстати я не нашел в описании слов про твердость) будет шинковать помидоры на лету. Кроме того, подобные ножи могут продаваться в условно заточенном состоянии и тестировать остроту из коробки некорректно. Вы можете обижаться сколько угодно. Но тут проблема не в ноже, а лично в вас. Может быть вам все таки сконцентрироваться на резки продуктов, а не на тестировании сгибания ножей и тогда проблема уйдет сама собой и наступит гармония.

Есть подозрение, что на очень тонких ножах до 1,5 мм, где заявлен ламинат, углеродистая середина не лежит цельным слоем от РК до обуха между двумя другими слоями, а просто вварена на некоторую глубину и всё.

Интерисуюсь - а как у ножа с алгеброй и геометрией. Может дело в этом?

Если обобщить, то ламинаты используются в бюджетной-низшей ценовой категории ножей. В ламинате экономят на всём - на марке стали, на термообработке, на толщине.

Мой Канецугу в обухе 1,5 мм погнулся, когда жена резала на обед упаковочный гофрированный картон. Нож неплохой - резучий, дешёвый, тонкий, с правильной геометрией, но для деликатного реза овощей-фруктов.

А если нож из ламината, но дорогой, то бежать надо от такого ножа и недобросовестного продавца подальше.

Да три там слоя - на прокате из трёх рулонов закатали один и продали всем желающим.

минутное дело - никто кувалдой не машет, не обтачивает.

об чём и речь, что не ручной труд.

Все, что нужно знать о стали

Стальной сплав – основной материал, без которого построить долговечные и многофункциональные, довольно лёгкие механизмы и машины, конструкции не удастся. Будучи в основном металлическим продуктом, стальные детали и комплектующие – основа современного производства.

Что это такое?

Сталь представляет собой сплав железа с углеродом. Самые простые стальные сплавы не содержат никаких дополнительных присадок, за исключением кислорода, азота, серы и фосфора, присутствующих в железной руде изначально. Содержание углерода в стали варьируется от 0,02% до 2,13% включительно. Сплавы с содержанием углерода менее 0,02% относят к техническому (не чистому для лабораторных испытаний) железу. Другие составы, содержащие в себе 2,14% и более углерода, считаются чугуном. Исключением из данного норматива являются порошковые сплавы с содержанием углерода вплоть до 3% – эти составы не относятся к чугуну, так как чугун – в основном литейный, отчасти – и ковкий материал: из болванок и брусков куют детали всевозможного назначения.

Чистое железо, почти не содержащее углерода, относится к мягким и пластичным материалам металлического происхождения. Оно применяется там, где, к примеру, нужна мягкая проволока, напоминающая по своим свойствам медную. Добавление углерода повышает твёрдость и прочность, упругость и ударную вязкость железа, одновременно снижая его податливость. Чугун, за исключением ковкого сорта, из-за избыточного содержания хрупок: если ударить, например, чугунный котелок молотком, то он треснет.

Основные требования к стали – стойкость к неподвижной, подвижной или повторяющейся нагрузке извне. Это могут обеспечить пружины, рессорные комплектующие.

Увеличить ровность и плавность хода также можно, используя подвески на автомобилях и спецтехнике, чья ходовая составляющая изготовлена преимущественно из стальных деталей.

Особенности производства

Стальные сплавы получают путём снижения до разрешённых по технологии концентрации углерода, фосфора и серы. Часть этих компонентов – по количественному показателю – можно выжечь, вдувая в расплавленный состав воздух. Все неметаллические примеси, окислившись, постепенно покидают объём железа, с которым они были соединены изначально и сразу после извлечения кусков железной руды из недр Земли. Фосфор и сера повышают хладноломкость стали: при ударных нагрузках избыточное количество серы в заготовках после выплавления и термообработки могло бы привести к поломке, к примеру, ступиц авто, как только оно съехало бы с ровной и гладкой трассы на второстепенную каменистую дорогу. Швеллерный отрезок, установленный в верхнем уровне оконного или дверного проёма в качестве перемычки, не просто прогнулся, а сломался бы под тяжестью кирпичной кладки участка стены, расположенного над ним, что грозило бы частичному обрушению стены или всего здания.

Чтобы удалить ненужные примеси в избытке и вместо них добавить полезные, к примеру, хром, снижающий скорость ржавления стальных деталей, потребуется выбрать перед началом технологического процесса способ варки (переплавки) стали. Когда производство ограничивается не выплавкой стали из руды, а переработкой железного лома, к собранному и загружаемому в печь стальному материалу добавляются известь, плавиковый шпат, раскислители (например, ферромарганец, ферросилиций, алюминий) и легирующие присадки. После удаления излишнего количества неметаллических примесей путём мартеновской и подовой термообработки, включающей в себя закачивание концентрированного кислорода, в него вводят то количественное соотношение ингредиентов, которое нужно, чтобы получить сталь с запрошенными свойствами. Обогащение стали проводится в вакууме – он не допускает проникновение, к примеру, азота из воздуха, чьё содержание в некоторых сортах стали является лишь минимальным.

В зависимости от имеющихся примесей, содержащихся в железе в определённой пропорции, часть углерода из руды выжигают кислородно-конвертерным способом – продувают расплав концентрированным кислородом под давлением. В результате происходит несколько реакций, цель которых – окислить кремний, углерод – и вывести их из железного сплава. Таким образом, можно чугунный лом переработать в сталь – либо оставить его чугуном, выплавив, к примеру, из ковкого чугуна белый. Небольшое количество чистого железа, превращаясь в окалину, вступает в реакцию с кремнием и переходит в так называемый феррокремний – соль железа на основе кремниевой кислоты. Чтобы уменьшить степень раскисления стали в исходном сплаве, образовавшемся после выпадения шлака (ферросилиция), присутствует закись железа.

Чтобы удалить эти атомы кислорода, применяют более активные металлы – например, алюминий, который окисляясь, восстанавливает оставшуюся часть оксидированного железа.

Для удаления фосфора, например, из того же переплавляемого чугунного лома применяют введение некоторого количества оксида кальция. Шлак – фосфат кальция, выпадающий в осадок, либо снимаемый с поверхности. Но перед связыванием фосфорного ангидрида с помощью оксида кальция в высокофосфористый чугун или сталь вдувают всё тот же концентрат кислорода.

Чтобы иметь возможность переплавить проржавевший железный лом, используют мартеновскую печь. Мартенопечи позволяют довести температуру расплава практически до температуры вулканической лавы – при этом расплав становится почти ослепительно-раскалённым, нагретым до 1700 градусов Цельсия. Вступая в реакции с кальцием, магнием, кремнием и другими ингредиентами, оксид железа отдаёт им свой имеющийся кислород, и получившиеся соли, вступив в реакцию с серой и фосфором, формируют шлаковый слой – отходы от чермета. После удаления шлака в расплавленный состав добавляют ингредиенты-раскислители, чтобы сделать сталь менее кипящей, более «спокойной».

«Электросталь» образуется за счёт расплавления под воздействием электродуги. Недостаток – почти мегаватт-час электричества на тонну финального сплава, забранный из ЛЭП. Время технопроцесса – до 7 ч. Электродуговая «сталеплавилка» может работать полностью на чугунно-стальном и железном ломе.

Классификация сплавов подразумевает разделение сортов стали по группам согласно свойству конкретной марки. Применение получившейся стали – исходя из её характеристик: так, достаточно крепкая сталь является среднеуглеродистой, её используют, например, для производства рельсов и швеллеров. Она состоит из 98% железа, до 0,4% углерода, а остальные примеси – это, например, 0,6% никеля и 1% хрома. Масса детали равна сумме весов железа и легирующих присадок, углерода. Металлы, используемые в качестве легирующих, делают сталь износостойкой, резистентной к коррозии. Ударная вязкость стали варьируется в широких пределах и зависит от содержания серы и фосфора в сплавах. Коэффициент теплового расширения в целом не колеблется в широких пределах, за что отвечает основной ингредиент – железо. Однако свариваемость варьируется от лёгкой и универсальной у обычных сталей до существенно затруднённой у сплавов, которые необходимо не просто зачищать перед сваркой, а отжигать при сотнях градусов. Качественная сталь не должна ломаться в условиях любых морозов на Земле (почти до –90 градусов по Цельсию), а также рассыпаться от ржавчины за 10 лет и менее.

По качеству

Основной критерий качества стали как традиционного материала для высоконагруженных и высокоответственных несущих конструкций – неломкость при комнатной или уличной температуре. За хладноломкость отвечает тщательность удаления серы и фосфора – содержание в высококачественной стали падает до 0,001%, чего не скажешь о сталях обычного качества.

У последних содержание этих двух элементов по отдельности достигает 0,04%.

По составу

Классы низко-, средне и высокоуглеродистой стали – сплавы, содержащие до 0,2%, до 0,6% и до 2,13% углерода соответственно. Процентным соотношением руководит пересчёт не на объём, а на массу примеси. Но высокоуглеродистая пружинная сталь плохо гнётся: при резком угле (переходе) на сгибе от 30 градусов она ломается, образуя острые края при сломе. Попробуйте резко согнуть пассатижами пружину в любой точке высокоуглеродистой проволоки, из которой она навита: деталь переломится.

Низко-, средне- и высоколегированные стальные сплавы бывают весьма разнообразными. Например, нержавейка – техническая и пищевая – содержит значительное количество хрома, 14-26%, что позволяет емкостям и столовым приборам прослужить сотни лет, при этом они передаются из поколения в поколение. Ржавеющие сплавы содержат менее 14% хрома: их использование в качестве неокрашиваемых и неоцинкованных изделий приведёт к их быстрому заржавливанию.

По структуре

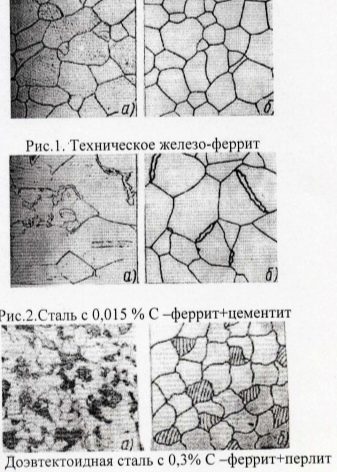

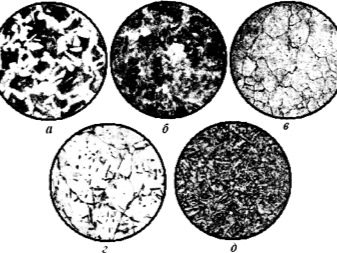

Структура стали не менее важна, чем состав: различают мартенситную, ферритную, аустенитную, перлитную (эвтектоидную), бейнитную и комбинированно-структурированную. К двухфазным сплавам относят до- и заэвтектоидные стальные составы; первые более легки в обработке благодаря своей пластичности.

Марки

Простые сплавы не содержат заметного количества легирующих присадок, изменяющих существенно свойства стали. Характерные примеры – Ст0, Ст1кп, Ст1пс, Ст2кп, Ст3сп, Ст3Гсп, Ст4кп, Ст5Гсп, Ст6пс и десятки других сортов. Так, в сплаве Ст0 содержится до 0,01% углерода, она относится к техническому железу. Ст1кп – сталь с 0,01% углерода кипящего (нераскисленного) типа, Ст6пс – полуспокойная, 0,06% угля в составе, Ст5Гсп – 0,05% сталь (по углероду в пересчёте на массу), усиленная небольшим количеством марганца (маркер «Г» указывает на «марганец»), составляющего по массе не более 1%. Прочность на раздавливание, результатом которого является слом (трещина) – 60 кг/мм2. Свариваемость всех марок Ст – весьма удовлетворительная: детали в местах наложения сварных швов достаточно лишь зачистить.

Сталь Ст всех модификаций относится к конструкционным: прочность и упругость достигаются большими толщиной, массой и поперечными габаритами элементов.

Нержавеющие марки отмечены немного иначе: в шифре указаны целые проценты – по массе – металлов-присадок, в сотых долях процента – массовое количество угля. Например, семейство нержавеек Х18, относящихся к бытовой стали, используемой для изготовления смесителей для душевой, маркируется следующим образом: 12Х18Н10Т – низкоуглеродистая сталь, содержащая 1,2 промилле углерода, 18% хрома, 10% никеля, до 1% титана. Слабоникелевая и беститановая сталь с 2 промилле углерода могла бы отметиться, например, иначе: 20Х17Н. Сортов нержавеек – более сотни. Однако сталь 12Х12 не является нержавейкой: для последней, как выше отмечено, необходимо хотя бы 14% хрома. Хром создаёт быстро образуемую и особо плотную плёнку, которую счистить можно лишь сильноабразивными и высокоактивными средствами. Пищевые продукты и их ингредиенты не действуют на неё.

Кроме нержавейки, используются и иные специфические семейства сталей: У10-У12 – для ручных инструментов (например, пассатижей), 09Г2С – для балочных и арматурных элементов, выдерживающих любую жару и мороз на Земле, без ухудшения их прочностных и упругостных свойств. Выпускаются сотни таких сталей со специфическими запросами потребителя, соответствующими его целям и задачам.

Способы обработки

Анодирование (электролизное покрытие) ржавеющей стали достигается за счёт меднения, никелирования, хромирования, алюминирования (покрытие алюминием), титанирования уже изготовленных (кованых, отлитых) деталей. Смысл – снижение энерготехнологических издержек производства, упрощение выделки деталей и комплектующих без лишних сеансов нагрева, прокаливания, потребляющих мегаватт и более электроэнергии на тонну производимой продукции. Например, нержавеющая труба с толщиной стенок в 2 мм и ДУ (условным диаметром, проходом) в 25 мм оценивается более чем в 2 раза дороже, чем такая же хромированная или никелированная из стали Ст3сп.

Меднение труб и профильных комплектующих производится при помощи медного купороса: в его, скажем, 5% водный раствор, налитый в U-образную трубку, опускают катод и анод. В качестве катода – обрабатываемое изделие, анодом может быть любой обломок или фрагмент от отслужившего свой срок изделия. На катоде выделяется металлическая медь, а на аноде – кислотный остаток, который разлагается затем на сернистый газ и кислород; выделение последних происходит в виде пузырьков газа.

Аналогичный подход применяют при покрытии любым другим металлом: низкоактивные используют соли в растворе, высокоактивные – расплав этих же солей.

Оксидирование, или воронение, производится путём прокаливания стальной заготовки. Цель – окислить сталь так, чтобы на изделии возникли тёмные побежалости (затемнение цвета). Используют этот метод перед финишной окраской: лакокрасочный состав, например, грунт-эмаль по ржавчине, будет держаться лучше и дольше, чем на некалёном изделии.

Разрезание стальных заготовок – как и любых металлических – производят фрезой или лазером. Лазерный способ не даёт стружки и стальных опилок, его достоинство – безотходность производства, к примеру, листовой нержавейки. Фреза по всем расходным статьям обходится заметно дешевле лазерной пушки, недостаток – необходимость удаления мусора, из-за чего к рабочей камере перед резкой подключают строительно-технический пылесос.

Что делают из стали?

Гвозди, болты, пресс-шайбы и гайки изготавливают из уже знакомого вам техжелеза. Гровер-шайбы, пружины, рессорные элементы – из высокоуглеродистой стали. Балки и арматура изготавливаются из конструкционной и низколегированной стали. Машиностроительная сталь, например, подшипниковая, содержит до 1,5% хрома и порядка 1% углерода: такое сочетание способствует замедленному износу подшипников, но она несколько мягче калёной стали, из которой выпускают втулки, барабаны, а также некоторые метизы, к примеру, шурупы. Инструментальная У11А (и ей подобные) идёт на изготовление бит, отвёрток и насадок для них, а также бокорезов, плоско- и круглогубцев и так далее.

Высокохромистые пищевые нержавейки – материал для производства ложек, вилок, ножей, шумовок и другой кухонной утвари.

Вопрос о стали 65г

Такой вопрос:хочу сделать нож из рессоры,для начала решил отжечь,ну т.к. температуру замерить нечем кинул кусок в простую печь,до полного остывания не вытаскивал.Затем решил разрубить его зубилом пополам,нагрел докрасна,разрубить не смог,отжег еще раз также.на следующий день достал,ударил пару раз кувалдой,он и сломался по следу от зубила.подскажите так и должно быть или сталь должна стать была мягкой и гнуться от ударов?

в простую печь?не отожжёте.а сделаете нож,как закаливать будете?опять в простой печи попытаетесь нагреть?нужен горн,т.е. поддув.почитайте литературу про горны.если у вас свой дом,то сделать горн не проблема.под древесный уголь с боковым дутьём.

температуру довольно точно можно определить по цвету заготовки (при наличии опыта конечно)

в печи тяга хорошая,сталь нагревается до ярко-красного цвета,делал раньше из подшипника более менее получалось.слышал что 65г вообще отжечь нельзя т.к.она самозакаливается при остывании,правда или нет?

но это на закалку .

а отжечь на глаз не реально без муфельной печки .

и какой излом должен быть?

ерунда! Отжигал рессору нагревом паяльной лампы, только надо чтобы был объем для создания мало-мальски постоянной температуры (например старое ведро)

Для рессоры маловато (по моему опыту), я грел до ярко-красного с алым отливом. Вообще в буржуйке (на каменном угле) отжигал и рессору и напильники и ГПЗовские подшипники.

ковал клинки из рессоры Москвича 412 1972г.в., после ковки и нормализации никакого самозакаливания не было.

Отжиг 65Г 815 градусов.

ковал клинки из рессоры Москвича 412 1972г.в., после ковки и нормализации никакого самозакаливания не было.

отродясь 65Г на рессорах авто и прочего транспорта не ставилась.

65Г не переносит ударные нагрузки.

там скорее 60С2А или что то вроде этого.

так а почему тогда из 65г делают ножи ?

если она не переносит удары

Ножи обычно подвергаются ударам?

*Мачете и топоры

не так выразился )

у7-у8 и то для очень крутых"" мачете

с земли мачетин сталь на них 1055 = Ст55 по нашему.

Но на топоре Ст55 . для самых нежных лесорубов.

На рессорах 60С2А, 65Г можно найти на пружинах, рессору нужно было рубить когда нагрели до красного, кроме того на старой рессоре могут быть внутренние трещины, может сломаться.

Пока хоть какого то горна не будет, нормального ножа не выйдет.

Для мачето пойдет отлично, но только его сделать нужно уметь.

после отжига должна быть мягкой и не ломаться от удара, у меня отожжённая рессора от москвича гнётся на 90 градусов и в обратную потом загибается без слома, ломается если так её раз 5-7 согнуть, зерно при этом на ней мелкое

отжигаю в горне, грею до ярко красного (судя по последней картинке гдето 850 градусов), убавляю поддув, посыпаю мелким углём, как уголь чуть взялся поддув выключаю, сверху пару щедрых горстей золы и так оставляю на ночь.

Не подскажешь ГОСТ на лесорубные топоры, а то меня сомненья гложут за Ст55.

Впрочем еще были ОСТы и ТУ так шта все могет быть.

нашел номер техусловий на топор лесоруба ТУ 5157-016-02955217-2008 но что там, какие такие условия ХЗ 😞

65Г не переносит ударные нагрузки. первый раз слышу .есть пару ножей рабочих из 65г (ковалось из стали в состоянии поставки ,так что 200% 65г) ,так я их и в хвост и в гриву и по обуху молотком (иногда).Вот то что окисляется она сильно это да!красавца для понта с нёё точно не сделать.от кислых продуктов и крови на глазах пятнами идёт.

max1231265Г не переносит ударные нагрузки. первый раз слышу

Смотря для чего закаливался клинок, для реза и ли для рубки, или для по обуху молотком, клин для реза развалится быстро, а для леукку будет рубить сколько нужно.

А я о чём!? ТО одна из важнейших операций при изготовлении любого инструмента , и важно чётко представлять как он будет эксплуатироватся.и знать суть процесса,чтобы понимать что ты делаешь и почему ты это делаешь именно так , а никак иначе.

65Г не переносит нагрузки именно в рессоре (ТО соответственное), поэтому и искать ее там бесполезно, ну не применяется она там. Именно это имелось в виду.

На ножах, да со своей ТО, это саавсем другой коленкор.

Усталость металла

Что это такое? Усталость металла – это постепенное повреждение его структуры с последующим разрушением. Опасность заключается в том, что процесс этот не одномоментный, проходит время, прежде чем материал окончательно придет в негодность.

От чего зависит? Усталость металла связана с условиями, в которых он эксплуатируется. Поэтому, чтобы не допустить деформации, прибегают к различным мерам, способным защитить материал от порчи.

Что такое усталость металлов

Понятие «усталость металла» скрывает за собой неравновесно-напряженное состояние, из-за которого в материале накапливаются отрицательные остаточные явления. Кроме того, металл оказывается неспособен сопротивляться разрушающей силе ниже его предела прочности.

Появление статической усталости объясняется непрерывным продолжительным воздействием на предмет статичной нагрузки, которая меньше предела прочности металла.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Динамическая нагрузка, например, удары, вибрация, является знакопеременной, то есть при ней сжатие постоянно сменяется растяжением. При подобных процессах усталость металла наступает в короткие сроки и может классифицироваться как одноцикловая, малоцикловая и многоцикловая.

- Одноцикловая усталость металла – простыми словами это его разрушение в результате перехода в неравновесно-нагруженное состояние. Нагрузка оказывается единожды и равна либо превышает предел прочности материала.

- Малоцикловая усталость металла возникает из-за неравновесно-нагруженного состояния, вызывающего разрушение металла под действием нагрузки, соответствующей или немного превышающей предельный уровень его прочности. Количество нагружаемых циклов не превосходит 10 000.

- Многоцикловая усталость металла также является неравновесно-нагруженным состоянием, результатом которого становится разрушение металла при соответствующей либо превышающей предел прочности нагрузке. Количество циклов превышает 10 000.

История термина

В процессе развития транспорта инженеры стремились увеличить скорость его движения, однако это привело к увеличению частоты крушений. Дело в том, что ломались вагонные и паровозные оси, коленчатые валы на пароходах.

Подобная картина складывалась и на предприятиях, ведь и там важно было добиться, чтобы оборудование функционировало быстрее. Станки ускоряли за счет увеличения количества оборотов двигателя, что вскоре вызывало поломку деталей.

Специалисты пытались обнаружить причины аварий, качество металла изучалось в лабораторных условиях, но ничего выяснить не удавалось. Проверки показывали, что размеры элементов рассчитаны верно, использовался качественный металл, а детали имели хороший запас прочности.

Со временем инженеры обратили внимание на тот факт, что обычно из строя выходят компоненты механизмов, испытывающие на себе повторную переменную нагрузку. Допустим, именно такому воздействию подвергается шток в паровой машине: он крепится к шатуну, а тот приводит в движение коленчатый вал. В паровозе принцип примерно тот же, только ведущее колесо вращается благодаря работе кривошипа.

Поршень перемещается в цилиндре, из-за чего шток меняет направление движения. Сначала он испытывает на себе осевое сжатие, а потом растяжение, сопровождающееся изменением нагрузки на данный элемент.

Никто не мог понять, по какой причине повторяющаяся переменная нагрузка разрушает деталь, ведь с постоянной нагрузкой аналогичной величины материал может долго справляться.

Чтобы описать данный процесс, решили использовать усталость металла на фоне переменной нагрузки. Проблема лишь в том, что такое объяснение не несет в себе никакой информации. Кроме того, оно далеко от сути явления, поскольку усталость мышцы, сопровождающаяся снижением ее способности к сокращению, имеет более сложную природу, далекую от поломки металлического элемента.

Понятие «усталость» сохранилось в технике до сих пор, хотя уже известно, почему металл быстро разрушается при переменной нагрузке. По аналогии было введено понятие «выносливость металлов»: чем дольше изделие не «устает», тем более «выносливым» считается металл.

Если материал подвержен усталости, важно сформировать новые пределы напряжений, отказаться от имеющихся справочных материалов, опыта, накопившегося за годы инженерной работы.

Необходимо было доказать связь между выносливостью и повторяющимися переменными нагрузками, причем проверить способность металла к физической усталости можно было только опытным путем.

Рекомендуем статьи

Всю вторую половину XIX века вопросы усталости и текучести металлов оставались одними из наиболее актуальных для технических обществ. Специалисты рассуждали о том, как колебания воздействуют на детали оборудования, корпусы морских судов.

Имена многих исследователей данной темы сейчас остаются неизвестным, поскольку мало у кого была возможность публиковать результаты своих опытов. До наших дней дошла информация только о ряде ученых, которые занимались определением сути усталости металлов.

Например, В. Альберт, горный инженер из Германии, стремился понять, почему обрывались подъемные цепи. В то время бадьи и клети опускались в шахту при помощи цепей, которые перебрасывали через шкив и накручивали на барабан специальной машины. На барабане звенья претерпевали изгибающую нагрузку, а при раскручивании цепи изгиб уступал место растяжению. Во время подъема груза процесс повторялся в обратном порядке.

Инженер понял, что причина обрыва кроется в частой перемене изгибания элементов цепи, пока она наматывается на барабан и огибает шкив. Чтобы доказать свое предположение, В. Альберт проводил опыты, до ста тысяч раз подвергая образцы изгибу. Далее он осматривал цепи, чтобы найти на звеньях трещины, сформировавшиеся из-за переменной нагрузки.

Аналогичные опыты с железными брусками в 1950-х годах проводили английские капитаны Г. Джеймс и Д. Гальтон. Они создали машину, чтобы быстро нагружать брус и снимать с него нагрузку.

Эти эксперименты вдохновили английского инженера В. Ферберна на изучение выносливости массивных железных балок, используемых при строительстве мостов. В 1960-х годах он работал с балками по 6-7 метров, при помощи рычагов оказывая и убирая нагрузку. Данный процесс сопровождался прогибом и выпрямлением изделия, а несколько сотен тысяч перемен нагрузки вызывали образование трещины.

Названные опыты носили бессистемный характер и не были представлены в широких технических кругах. На тот момент было сложно сказать, правда ли существует явление усталости металла либо трещины появлялись по случайному стечению обстоятельств.

Систематические исследования проводил механик из Германии А. Велер, несмотря на то, что он был выпускником коммерческого училища и работал чертежником на паровозном заводе, потом машинистом.

Требовалось понять причины аварий, поэтому создали специальную постоянную комиссию, куда А. Велер вошел в качестве эксперта, долгое время работавшего с паровозами. Он проводил испытания металлов в лаборатории, сам изобретал машины, позволявшие подвергать образцы переменным растяжению, изгибу, скручиванию. Интересно, что современные ученые испытывают материалы на изгиб на оборудовании, разработанном А. Велером.

Его машины для испытаний на усталость металла отличались небольшими скоростями, из-за чего исследования длились годами. Так, станок для имитации переменного изгиба совершал за минуту всего 72 оборота, а один из образцов выдержал более 132 миллионов перемен нагрузки.

Тем не менее А. Велер смог доказать, что образцы из стали и железа разрушаются при повторной переменной нагрузке, которая в иных ситуациях оказывается допустимой. Деталь сможет справляться с ней в течение неограниченного отрезка времени, если подобная нагрузка остается в определенных границах, то есть не выходит за предел выносливости. Данную величину необходимо учитывать при создании проектов быстроходных паровозов и скоростных машин.

Опыты А. Велера в корне изменили представления об уровне нагрузки, которой можно подвергать вагонные оси, шатуны, штоки цилиндров, пр. Благодаря ему расчеты компонентов скоростных машин начали выполнять в соответствии с пределом выносливости, который устанавливали опытным путем.

Основные виды усталости металла

- Пороговая усталость представляет собой состояние, при котором заметны первые признаки неравномерного напряжения, являющегося необратимым.

- Накопление усталости является необратимым относительным процессом накопления неравновесно-напряженного состояния, в результате которого металл разрушается.

Снова добиться прежней износостойкости, надежности конструкции, увеличить ее срок службы можно, если повысить уровень твердости. С этой целью прибегают к поверхностной или объемной закалке. Температуру металла повышают до +850 °C и выдерживают в течение 15–20 минут, затем резко охлаждают в воде или масле. В итоге обеспечивается высокая твердость детали.

Старение и усталость металлов и сплавов вызывают значительное снижение уровня прочности, сокращают срок службы изделия, провоцируя его разрушение из-за появления усталостных трещин. Все это негативно отражается на надежности, продолжительности работы и безотказности техники.

Причины возникновения усталости металла

Локальное перенапряжение приводит к появлению небольшой трещины на металлическом изделии, которая постепенно увеличивается в процессе его использования. В результате деталь ослабевает и резко выходит из строя при разрастании трещины до критических показателей. Это называется механической усталостью металлов.

Выделяют три этапа усталостного разрушения:

- Образование трещины.

- Распространение трещины.

- Разрушение материала.

Чтобы деталь использовалась в течение максимально долгого срока, не подвергаясь усталостному разрушению, а специалисты не задумывались, через сколько лет наступит усталость металла, важно не допускать превышение локальными напряжениями определенного значения, известного как предел выносливости.

Усталость металла определяется присутствием концентраторов напряжений, в качестве которых могут выступать отверстия, сварные соединения, зазубрины, очаги ржавчины. Не менее важно качество обработки поверхности изделия, так как гладкие плоскости менее подвержены усталостным процессам.

Усталостное разрушение деталей может быть разных типов в соответствии с причиной образования дефекта:

- перепады температуры – в этом случае говорят о термической усталости металла;

- совместные циклы давления и температуры;

- наличие очага коррозии;

- постоянная вибрация, исходящая от оборудования.

Как определить усталость металла

Экспериментальные методы исследования усталости металлов позволяют создавать надежные конструкций, которые служат долго и справляются с переменными нагрузками. Существуют испытания на усталость для хрупких, малопластичных и пластичных материалов, которые проводят в ускоренном или длительном режиме.

Нередко предел выносливости определяют в условиях симметричного цикла при помощи гладкого вращающегося образца либо имеющего надрез. Так как специалистам нужно определить усталость металла, прибегают к большому количеству циклов знакопеременных нагрузок. Испытание осуществляется при заданной нагрузке и завершается сразу после разрушения материала, далее фиксируют число выполненных циклов.

Меры повышения выносливости металла

Разрушение крепежных элементов является недопустимым. Избежать преждевременного проявления усталости металла можно таким образом:

- Прибегнуть к рационализации конструкции, то есть к увеличению радиуса скруглений, переходов между отдельными участками изделия, что позволяет избавиться от концентраторов напряжений.

- Выбирать материал, обладающий повышенным показателем прочности. Сюда относятся титан, легированная сталь, а также сталь с высоким содержанием углерода.

- Обеспечить более высокую прочность поверхности при помощи метода закалки с отпуском, азотирования, гальванической обработки металла для защиты от ржавчины.

- Постоянно затягивать резьбовой крепеж во время работы – практически полная защита от ослабления предварительной затяжки достигается при помощи стопорных клиновых шайб.

- Тщательно отслеживать качество затяжки соединений, если изготовитель указал величину момента затяжки.

- Защищать поверхности крепежа от воздействия извне, что позволяет избежать коррозионной усталости металла.

- Предельно серьезно отнестись к выбору типа крепежа, оценив несущую способность, которая требуется от подобных изделий в конкретной ситуации.

- Провести грамотный монтаж, благодаря чему удается исключить вибрации, слабину крепежа в рабочем состоянии – так, анкерный болт не должен болтаться при установке в пористый бетон, кирпич.

- Учесть класс пожаростойкости объекта, конструкции, ведь от этой характеристики зависит необходимость в изделиях с повышенным уровнем стойкости.

Разрушение металла в результате усталости происходит внезапно и связано с большим количеством нюансов, чем обычное. А значит, при проектировании объекта важно проанализировать показатели усталости. На данном этапе уже известен материал, который планируется использовать для проекта, и параметры среды – инженеру нужно выбрать ПО для оценки степени усталости всех элементов конструкций.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: