Сталь гост для крепежа

Обновлено: 18.05.2024

Высокопрочные болты, винты и шпильки при небольших габаритах способны обеспечить разъемное соединение, не уступающее по прочности сварному и превосходящее заклепочное. Интенсивно эксплуатируемая техника или массивные строительные металлоконструкции требуют применения именно высокопрочного крепежа. Стремление снизить расходы и использовать в ответственных узлах крепления низкопрочные детали может привести к быстрому разрушению конструкций или выходу из строя механизмов.

Перед внедрением высокопрочного крепежа в той или иной проект проектировщики производят точный расчет болтовых соединений с учетом силовой нагрузки на метизы и их прочностных характеристик. К сожалению, в отечественной промышленности объем использования высокопрочных крепежных изделий меньше, чем в развитых зарубежных странах. Это связано с отсутствием достаточной информации о преимуществах и эффективности их применения, а также технической литературы и справочных данных для их практического использования.

Создание долговечной выносливой техники также невозможно без особо прочного крепежа. К сожалению, но факт, что наши автомобили часто не выдерживают даже гарантийного срока эксплуатации из-за крепежных деталей низкой прочности, чего не скажешь об автомобильном парке немецкого, японского, французского, американского производства. Но ситуация в нашей стране постепенно налаживается не только за счет импорта высокопрочного крепежа, но и из-за того, что многие отечественные метизные заводы налаживают его выпуск по российским и европейским стандартам.

В чем отличие высокопрочного крепежа от обычного?

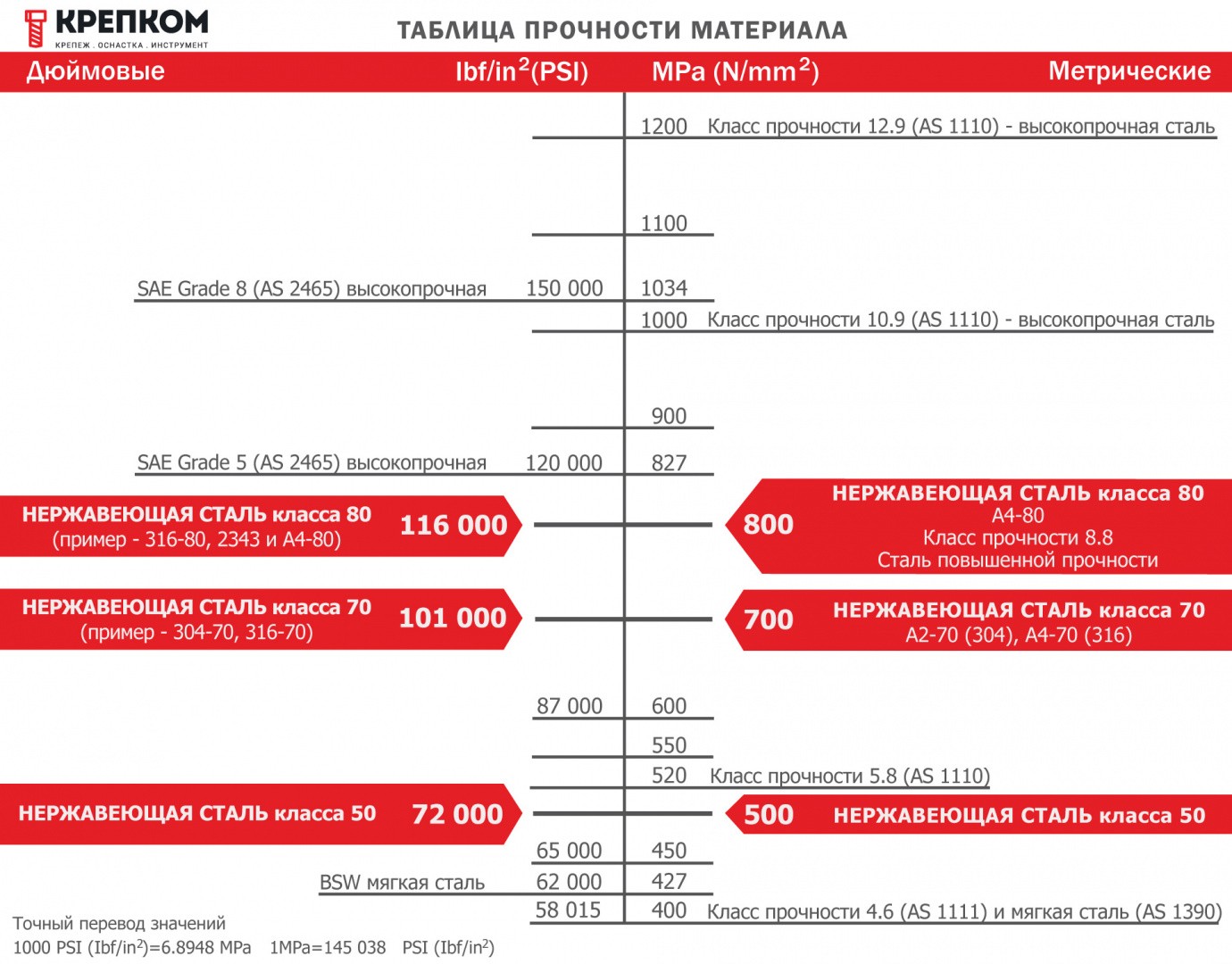

Главное отличие от метизов общего назначения заключается в особых физико-механических свойствах высокопрочного крепежа, которые дают ему возможность воспринимать более тяжелую нагрузку. К примеру, болт высокого класса прочности 12.9 разорвется при нагрузке 1200 Н/мм², а аналогичный по диаметру низкого класса 4.8 – при 420 Н/мм², то есть при нагрузке в 2.7 раза меньшей.

Высокопрочный винт ISO 7380-1 класса прочности 10.9

Помимо колоссальной стойкости к повышенным нагрузкам, крепеж высокого класса прочности дает еще целый ряд преимуществ:

- Снижение металлоемкости изделий и конструкций, при одновременном сохранении надежности крепежных узлов. Это достигается путем использования меньших по размеру винтов, но рассчитанных на более высокие нагрузки.

- Использование шпилек меньшего диаметра влечет за собой уменьшение диаметра монтажных отверстий и, как следствие, повышение прочности металлоконструкций, фланцевых соединений. Кроме того, замена обычных метизов на более прочные позволяет сократить количество точек крепления, снизив тем самым затраты на крепеж.

- Возможность применения в различных климатических условиях. Высокопрочные болты северного исполнения могут эксплуатироваться в условиях сурового климата до -60°С (маркировка «ХЛ») или средних холодных температур до -40°С (маркировка «У»).

- Способность воспринимать постоянные, переменные и особые нагрузки (подвижные, вибрационные, динамические, сейсмические).

- Возможность применения в конструкциях, эксплуатируемых в слабо-, средне-, сильноагрессивных средах с использованием защитных металлических или лакокрасочных покрытий.

- Создание сдвигоустойчивых соединений. В обычном болтовом соединении при нагрузке на сдвиг происходит смещение соединяемых элементов, равное величине зазора между шпилькой и стенкой отверстия. Высокопрочный болткомплект позволяет стянуть элементы с большим усилием, благодаря чему между ними возникает трение, исключающее сдвиг. Такое соединение называется фрикционным.

Преимущества перед сварочным соединением:

- Соединения на болтах снижают трудоемкость монтажа, позволяют вести сборку силами рабочих невысокой квалификации, автоматизировать, механизировать сборочный процесс.

- Применение высокопрочных болтовых соединений при монтаже металлоконструкций позволяет использовать элементы из трудносвариваемых сталей повышенной прочности.

- Возможность визуального контроля целостности монтажного соединения на болтах, тогда как в сварных швах могут быть скрытые дефекты.

Преимущества перед заклепочным соединением:

Сегодня при возведении металлоконструкций на смену заклепкам пришли высокопрочные болткомплекты, которые более выносливы переменным нагрузкам за счет равномерного распределения напряжения по сечению болтового соединения. К тому же в отличие от заклепок они могут быть легко заменены в случае износа, дают возможность сборки/разборки конструкции, могут использоваться многократно, что облегчают ремонт оборудования.

Высокие классы прочности и их расшифровка

Согласно международной классификации резьбовых метизов, к высокопрочным болтам, винтам, шпилькам относятся изделия, имеющие цифровую маркировку классов прочности 8.8, 9.8, 10.9, 12.9, а к сверхпрочным – 14.9. Это важнейшая из характеристик, которая обязательно учитывается в любом проекте. Чем выше эти значения, тем прочнее, выносливее, качественнее и соответственно дороже метиз.

Первая цифра указывает на предельную нагрузку на растяжение, при которой крепеж разорвется. Эта величина называется пределом прочности на разрыв, определяется как одна сотая от номинального временного сопротивления, выражается в МПа или Н/мм².

Например, для болта 10.9 она равняется: 10 / 0,01 = 1000 МПа (Н/мм²).

Вторая цифра говорит нам о напряжении, при котором крепеж необратимо деформируется при изгибе, а называется этот параметр – предел текучести. Определяется умножением первой цифры на вторую и на 10.

Например, для того же болта 10.9 он равен: 10х9х10 = 900 МПа (Н/мм²).

При расчете соединения для заданной нагрузки значение предела текучести умножают на коэффициент 1/2 или 1/3 для обеспечения 2-х или 3-кратного прочностного запаса.

Марки сталей и особенности изготовления крепежа высокой прочности

Крепежные изделия классов от 8.8 до 14.9, включая болты для автомобильной промышленности, производятся из конструкционных среднеуглеродистых сталей, легированных упрочняющими добавками. Эксплуатационные свойства крепежа определяются двумя факторами:

Самые популярные марки: 35, 40, 40Х Селект, 38ХА, 30ХГСА, 35ХГСА, 40ХН2МА, 38ХГНМ. Реже используют слаболегированные борсодержащие стали марок 12Г1Р, 20Г2Р, 30-35Г1Р. Стали, легированные бором, обладают благоприятным сочетанием прочностных и пластических свойств, но из-за некоторых технологических трудностей при их выплавке, их внедрение в метизное производство сдерживается.

Исходное сырье поступает на производство в виде стержней или проволоки. Болты формируют методом холодной штамповки под давлением на высадочных автоматах, затем на них наносят резьбу на накатных автоматах. Для придания готовым изделиям высоких прочностных характеристик, эксплуатационной надежности и устранения хрупкости их подвергают термическому упрочнению путем нагревания в закалочной печи и последующему отпуску (охлаждению).

Таблица 1. Марки сталей, рекомендованные для изготовления болтов, винтов, шпилек высоких классов прочности.

| Класс прочности | 8.8 | 10.9 | 12.9 |

| Марка стали | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | Ст.35Х, Ст.38ХА, Ст.45Г, Ст.40Г2, СТ.40Х, Ст.40Х Селект Ст.30ХГСА, Ст.35ХГСА | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА |

| Граница прочности, МПа | 800. 830 | 1000. 1040 | 1200. 1220 |

| Граница текучести, МПа | 640. 660 | 900. 940 | 1080. 1100 |

| Твердость по Бринеллю, НВ | 242. 318 | 304. 361 | 366. 414 |

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

- ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Усилие затяжки высокопрочных болтов

При установке БВП следует учитывать характер монтажного соединения: сдвигоустойчивое (фрикционное) или с несущими болтами. В первом случае соединение затягивается до требуемой (проектной) величины динамометрическими ключами для обеспечения сил трения между соединяемыми элементами. Момент затяжки – это усилие, приложенное к гайке или головке винта и создающее в теле метиза контролируемое усилие натяжения. Расчетные значения момента закручивания и усилия предварительной затяжки болтов сведены в специальные справочные таблицы.

Таблица 3. Нормы затяжки болтов (коэффициент трения 0,14)

| Диаметр резьбы, мм | Шаг резьбы, Р | Площадь сечения As, мм | Усилие предварительной затяжки Q, кН | Крутящий момент Мкр, кН | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |||

| М4 | 0,7 | 8,78 | 4,3 | 6,3 | 7,4 | 3,3 | 4,8 | 5,6 |

| М5 | 0,8 | 14,2 | 7 | 10,3 | 12 | 6,5 | 9,5 | 11,2 |

| М6 | 1 | 20,1 | 9,9 | 14,5 | 17 | 11,3 | 16,5 | 19,3 |

| М8 | 1,25 | 36,6 | 8,1 | 26,6 | 31,1 | 27,3 | 40,1 | 46,9 |

| М10 | 1,5 | 58 | 28,8 | 42,2 | 49,4 | 54 | 79 | 93 |

| М12 | 1,75 | 84,3 | 41,9 | 61,5 | 72 | 93 | 137 | 160 |

| М14 | 2 | 115 | 57,5 | 84,4 | 98,8 | 148 | 218 | 155 |

| М16 | 2 | 157 | 78,8 | 115,7 | 135,4 | 230 | 338 | 395 |

| М18 | 2,5 | 193 | 99 | 141 | 165 | 329 | 469 | 549 |

| М20 | 2,5 | 245 | 127 | 181 | 212 | 464 | 661 | 773 |

| М22 | 2,5 | 303 | 158 | 225 | 264 | 634 | 904 | 1057 |

| М24 | 3 | 353 | 183 | 260 | 305 | 798 | 1136 | 1329 |

| М27 | 3 | 459 | 240 | 342 | 400 | 1176 | 1674 | 1959 |

| М30 | 3,5 | 561 | 292 | 416 | 487 | 1597 | 2274 | 2662 |

| М33 | 3,5 | 694 | 363 | 517 | 605 | 2161 | 3078 | 3601 |

| М36 | 4 | 817 | 427 | 608 | 711 | 2778 | 3957 | 4631 |

| М39 | 4 | 976 | 512 | 729 | 853 | 3597 | 5123 | 5994 |

Где и как маркируется прочность на изделии?

Маркировка высокопрочных болтов

Требования к обозначению прочности болтов, винтов, шпилек прописаны в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров от 48 мм). Знаки маркировки хорошо читаются на метизах, поэтому потребитель может легко определить класс прочности крепежа, с которым имеет дело.

Болты с шестигранными головками, винты с цилиндрическими головками под внутренний шестигранник и резьбовые шпильки маркируются по прочности цифровым кодом 8.8, 10.9, 12.9, 14.9 (с разделительной точкой или без нее), а шестигранные гайки – 9, 10, 12, 14. Это нестираемые выпуклые или углубленные клейма, нанесенные на головку болтов сбоку или сверху.

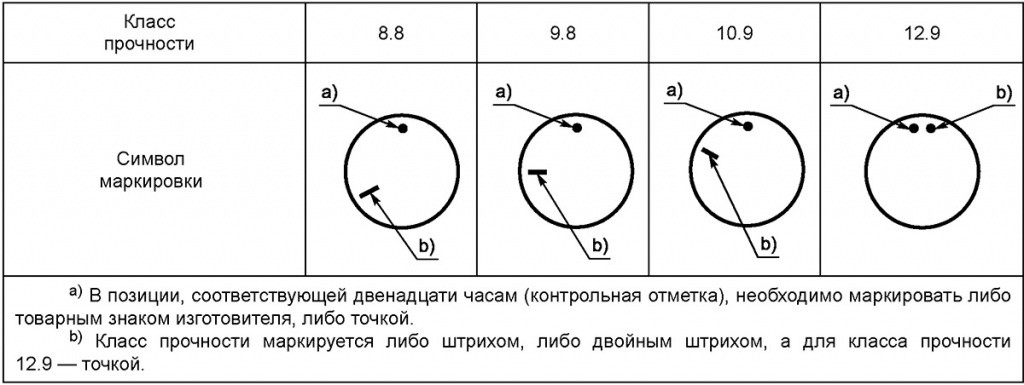

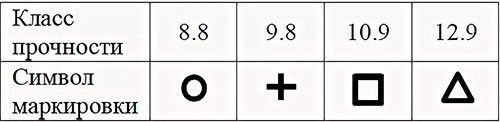

Маркировка классов прочности на крепеже малых диаметров может выполняться по системе циферблата.

Таблица 4. Циферблатная маркировка прочности болтов

Классы прочности шпилек отображаются, как правило, на их торцевой поверхности. Если шпилька имеет неполную резьбу, то цифровой код может быть нанесен на ее гладкую часть. Для шпилек также может применяться маркировка цветом (желтый для класса 8.8, белый для 10.9) или условными обозначением, нанесенным на торец:

Маркировка высокопрочных шпилек

Критерии выбора высокопрочного крепежа

- Тип, размер и класс прочности крепежных изделий должен соответствовать проектной документации.

- Замену одних деталей крепления на другие вправе производить только специалист после проведения соответствующих нормативных расчетов.

- Крепежные изделия должны быть равны или превышать по прочности материал конструкции.

- Несущая способность БВП должна соответствовать поставленной задаче, а антикоррозийная защита соответствовать эксплуатационным условиям.

- Необходимо учитывать совместимость металла конструкции и метиза во избежание гальванической коррозии.

- Не стоит покупать высокопрочные метизы у поставщиков с сомнительной репутацией.

- Перед покупкой желательно провести визуальный контроль для выявления возможных дефектов.

Высокопрочные болты, винты и шпильки – это особый вид метизов, на которые возлагается большая ответственность за надежность и долговечность автомобилей, станков, грузоподъемной техники, мостов, эстакад, портовых сооружений, спортивных арен, других масштабных строительных объектов. Компания «Крепком» сотрудничает только с ответственными производителями, на предприятиях которых исследуется состав поступающего сырья, а каждая партия готового крепежа проходит испытания, установленные действующими стандартами. Кроме того, в собственной лаборатории «Крепком» осуществляется входной контроль поступающей продукции на соответствие стандартным прочностным показателям.

Сталь гост для крепежа

БОЛТЫ, ВИНТЫ, ШПИЛЬКИ И ГАЙКИ

Bolts, screws, studs and nuts.

Specifications

ОКП 12 8200, 12 8300, 12 8400

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.87 N 5111

3. Стандарт полностью соответствует СТ СЭВ 4203-83

4. ВЗАМЕН ГОСТ 1759-70 (в части технических требований и маркировки крепежных изделий)

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер раздела, пункта, приложения

2.3.1, приложение 1

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 2-90)

Настоящий стандарт распространяется на болты, винты, шпильки и гайки с метрической резьбой по ГОСТ 24705 диаметром от 1 до 48 мм.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Конструкция, размеры и шероховатость поверхности болтов, винтов, шпилек и гаек установлены в стандартах на продукцию.

1.2. Допуски размеров, формы и расположения поверхностей болтов, винтов, шпилек и гаек - по ГОСТ 1759.1.

Основные отклонения резьбы должны назначаться по ГОСТ 16093 в зависимости от требуемой толщины покрытия. Поля допусков резьбы указываются для изделий без покрытия. После нанесения покрытия требования к резьбе - в соответствии с ГОСТ 16093.

(Измененная редакция, Изм. N 1).

1.3. По требованию потребителя допускается изготовлять болты, винты и шпильки с увеличенной или уменьшенной длиной резьбовой части.

1.4. По соглашению между изготовителем и потребителем допускается изготовлять:

болты, шпильки и гайки с левой резьбой;

болты с одним контровочным отверстием в головке.

1.5. Допускаемые отклонения формы, от установленной в стандартах на конструкцию болтов, винтов, шпилек и гаек всех классов точности, должны соответствовать указанным в приложении 5.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2 1. Внешний вид

2.1.1. Поверхность болтов, винтов, шпилек и гаек должна быть чистой, без следов коррозии и механических повреждений.

2.1.2. Допускаемые дефекты поверхности болтов, винтов и шпилек - по ГОСТ 1759.2.

2.1.3. Допускаемые дефекты поверхности гаек - по ГОСТ 1759.3.

2.2. Механические свойства и материалы

2.2.1. Механические свойства болтов, винтов (кроме установочных) и шпилек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.4.

2.2.2. Механические свойства установочных винтов и аналогичных крепежных изделий, не работающих на растяжение, из углеродистых нелегированных и легированных сталей - по ГОСТ 25556.

2.2.3. Механические свойства гаек из углеродистых нелегированных и легированных сталей - по ГОСТ 1759.5.

2.2.4. Механические свойства болтов, винтов, шпилек и гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей, а также рекомендуемые марки сталей - по табл.1 и 2.

Механические свойства болтов, винтов и шпилек из коррозионно-стойких,

жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

Механические свойства и методы испытаний

Bolts, screws and studs.

Mechanical properties and test methods

МКС 21.060.10

ОКП 12 8200; 12 8400

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.87 N 5112

4. ВЗАМЕН ГОСТ 1759-70 (в части механических свойств и методов испытаний болтов, винтов и шпилек)

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, приложения

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 5-6-93)

7. ИЗДАНИЕ с Изменением N 1, утвержденным в ноябре 1989 г. (ИУС 2-90)

Настоящий стандарт распространяется на болты, винты и шпильки из углеродистых нелегированных или легированных сталей с метрической резьбой - по ГОСТ 24705 диаметром от 1 до 48 мм.

Стандарт не распространяется на установочные винты и аналогичные им резьбовые крепежные изделия, а также на болты, винты и шпильки, к которым предъявляются специальные требования, такие как свариваемость, коррозионная стойкость, работоспособность при температурах выше плюс 300 °С (для автоматной стали - плюс 250 °С) и ниже минус 50 °С.

1. СИСТЕМА ОБОЗНАЧЕНИЙ

Система обозначений классов прочности болтов, винтов и шпилек приведена в табл.1.

По оси абсцисс дано номинальное значение временного сопротивления в Н/мм;

по оси ординат - относительное удлинение в %.

Обозначение класса прочности состоит из двух цифр:

первая соответствует 1/100 номинального значения временного сопротивления разрыву в Н/мм;

вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. Произведение указанных двух цифр соответствует 1/10 номинального значения предела текучести в Н/мм.

Минимальный (или условный) предел текучести и минимальное временное сопротивление равны или больше их номинальных значений.

_________________

* Применяется только для изделий с диаметром резьбы 16 мм.

Примечание. Не все классы прочности, приведенные в табл.1, могут использоваться для всех крепежных изделий. Указание о применении определенных классов прочности для стандартизованных изделий приведены в соответствующих стандартах на эти изделия. Для нестандартизованных изделий рекомендуется делать выбор по аналогии.

2. МАТЕРИАЛ

В табл.2 указаны стали для изготовления болтов, винтов и шпилек различных классов прочности и их термообработка.

Химический состав сталей обязателен только для тех крепежных изделий, которые не могут быть испытаны на растяжение.

Минимальная температура отпуска, указанная в табл.2, обязательна для классов прочности от 8.8 до 12.9.

Материал и обработка

Химический состав

(контрольный анализ), %

Температура отпуска °С, мин.

Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная

Углеродистая сталь без добавок закаленная и отпущенная

Легированная сталь закаленная и отпущенная

* Для данных классов прочности допускается применение автоматных сталей с содержанием серы, фосфора и свинца не более 0,34%; 0,11%; 0,35% соответственно.

** Для размеров свыше М20 с целью достижения необходимой прокаливаемости могут применяться стали, рекомендуемые для изделий класса прочности 10.9.

*** В случае обычной углеродистой стали с добавками бора, с содержанием углерода менее 0,25% (анализ пробы из ковша), минимальное содержание марганца должно быть 0,6% для класса прочности 8.8 и 0,7% для классов прочности 9.8 и 10.9.

Изделия должны дополнительно маркироваться путем подчеркивания символа класса прочности (см. ГОСТ 1759.0).

Материалы, предназначенные для этих классов прочности, должны обладать прокаливаемостью, достаточной для получения структуры, содержащей приблизительно 90% мартенсита в сердцевине резьбового участка крепежного изделия в состоянии закалки перед отпуском.

На крепежных изделиях класса прочности 12.9, подвергаемых действию растягивающих напряжений, не допускается определяемый металлографическим исследованием белый фосфористый налет.

Легированная сталь должна содержать один или несколько легирующих элементов: хром, никель, молибден или ванадий.

Допускается применять другие материалы и виды термообработки по соглашению между изготовителем и потребителем, если изготовитель гарантирует выполнение всех механических свойств, предусмотренных настоящим стандартом.

3. МЕХАНИЧЕСКИЕ СВОЙСТВА

При испытаниях по методам, описанным в разд.6, болты, винты и шпильки при комнатной температуре должны иметь механические свойства, указанные в табл.3 (при повышенных температурах - по приложению 2). Рекомендуемые технологические процессы изготовления болтов, винтов и шпилек - по приложению 1.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

Mechanical properties of fasteners made of carbon steel and alloy steel. Part 1. Bolts, screws and studs of specified property classes with coarse thread and fine pitch thread

Дата введения 2013-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и Федеральным государственным унитарным предприятием "Центральный научно-исследовательский автомобильный и автомоторный институт" (ФГУП "НАМИ") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1014-ст

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения его в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5)

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает механические и физические свойства болтов, винтов и шпилек из углеродистых и легированных сталей при испытании в условиях с температурой окружающей среды от 10 °С до 35 °С. Крепежные изделия - болты, винты и шпильки - оцениваются на соответствие требованиям настоящего стандарта только в указанном температурном диапазоне. Изделия могут не сохранять установленные механические и физические свойства при более высоких и более низких температурах (см. приложение В).

Примечание 1 - Крепежные изделия, соответствующие требованиям настоящего стандарта, применяют в диапазоне температур от минус 50 °С до плюс 150 °С. При определении возможных вариантов применения за пределами диапазона от минус 50 °С до плюс 150 °С и до максимальной температуры плюс 300 °С пользователям следует консультироваться с металловедами.

Примечание 2 - Информация по выбору и применению сталей для использования при более высоких или более низких температурах приведена, например, в EN 10269, ASTM F2281 и в ASTM A 320/A 320M.

Некоторые крепежные изделия могут не соответствовать требованиям настоящего стандарта по растяжению или кручению вследствие уменьшенной площади среза в головке по отношению к расчетному сечению резьбы. К ним относят крепежные изделия либо имеющие низкую головку с наружным приводом или без него, либо имеющие низкую полукруглую или цилиндрическую головку с внутренним приводом или потайную головку с внутренним приводом (см. 8.2).

Стандарт распространяется на болты, винты и шпильки:

a) из углеродистых или легированных сталей;

c) с крупным шагом резьбы от М1,6 до М39 и с мелким шагом резьбы от М81 до М393;

d) с сочетаниями диаметр/шаг по ИСО 261 и ИСО 262;

e) с допусками резьбы по ИСО 965-1, ИСО 965-2 и ИСО 965-4.

Стандарт не устанавливает требования к следующим свойствам:

- прочность на срез;

- отношение крутящего момента к усилию предварительной затяжки;

2 Нормативные ссылки

Следующие стандарты* обязательны при применении настоящего стандарта. Для датированных ссылок следует применять только указанные ниже стандарты. Для недатированных ссылок следует применять последнее издание ссылочных стандартов (включая все изменения).

* Таблицу соответствия национальных (межгосударственных) стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ИСО 225 Изделия крепежные. Болты, винты, шпильки и гайки. Символы и обозначения размеров (ISO 225, Fasteners - Bolts, screws, studs and nuts - Symbols and designations of dimensions)

ИСО 261 Резьбы метрические ISO общего назначения. Общий план (ISO 261, ISO general purpose metric screw threads - General plan)

ИСО 262 Резьбы метрические ИСО общего назначения. Выбранные размеры для винтов, болтов и гаек (ISO 262, ISO general purpose metric screw threads - Selected sizes for screws, bolts and nuts)

ИСО 273 Изделия крепежные. Отверстия с зазором для болтов и винтов (ISO 273, Fasteners - Clearance holes for dolts and screws)

ИСО 724 Резьбы метрические ISO общего назначения. Основные размеры (ISO 724, ISO general-purpose metric screw threads - Basic dimensions)

ИСО 965-1 Резьбы метрические ISO общего назначения. Допуски. Часть 1. Принципы и основные данные (ISO 965-1, ISO general-purpose metric screw threads - Tolerances - Part 1: Principles and basic data)

ИСО 965-2 Резьбы метрические ISO общего назначения. Допуски. Часть 2. Предельные размеры для наружной и внутренней резьб общего назначения. Средний класс точности (ISO 965-2, ISO general purpose metric screw threads - Tolerances - Part 2: Limits of sizes for general purpose external and internal screw threads - Medium quality)

ИСО 965-4 Резьбы метрические ISO общего назначения. Допуски. Часть 4. Предельные размеры для наружных винтовых резьб, с покрытием, нанесенным горячим способом, для сборки с внутренними винтовыми резьбами, нарезанными метчиком с позиции допуска Н или G после нанесения покрытия (ISO 965-4, ISO general purpose metric screw threads - Tolerances - Part 4: Limits of sizes for hot-dip galvanized external screw threads to mate with internal screw threads tapped with tolerance position H or G after galvanizing)

ИСО 4042 Изделия крепежные. Электролитические покрытия (ISO 4042, Fasteners - Electroplated coatings)

ИСО 4885:1996 Изделия из черных металлов. Виды термообработки. Словарь (ISO 4885:1996, Ferrous products - Heat treatments - Vocabulary)

ИСО 6157-1 Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения (ISO 6157-1, Fasteners - Surface discontinuities - Part 1: Bolts, screws and studs for general requirements)

ИСО 6157-3 Изделия крепежные. Дефекты поверхности. Часть 3. Болты, винты и шпильки специальные (ISO 6157-3, Fasteners - Surface discontinuities - Part 3: Bolts, screws and studs for special requirements)

ИСО 6506-1 Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания (ISO 6506-1, Metallic materials - Brinell hardness test - Part 1: Test method)

ИСО 6507-1 Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний (ISO 6507-1, Metallic materials - Vickers hardness test - Part 1: Test method)

ИСО 6892-1 Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре (ISO 6892-1, Metallic materials - Tensile testing - Part 1: Method of test at room temperature)

ИСО 7500-1 Материалы металлические. Верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Верификация и калибровка силоизмерительных систем (ISO 7500-1, Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Verification and calibration of the force-measuring system)

ИСО 10683 Изделия крепежные. Неэлектролитические цинковые чешуйчатые покрытия (ISO 10683, Fasteners - Non-electrolytically applied zinc flake coatings)

ИСО 10684:2004 Изделия крепежные. Покрытия, нанесенные методом горячего цинкования (ISO 10684:2004, Fasteners - Hot dip galvanized coatings)

ИСО 16426 Изделия крепежные. Система обеспечения качества (ISO 16426, Fasteners - Quality assurance system)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 готовое крепежное изделие (finished fastener): Крепежное изделие, для которого были выполнены все технологические операции полностью, с поверхностным покрытием или без покрытия, с полной или уменьшенной нагрузочной способностью, и испытательный образец не подвергался механической обработке.

3.2 обработанный испытательный образец (machined test piece): Испытательный образец, изготовленный механической обработкой из крепежного изделия для определения свойств материала.

3.3 полноразмерное крепежное изделие (full-size fastener): Готовое крепежное изделие с диаметром гладкой части стержня или винт с резьбой до головки, или шпилька с резьбой по всей длине.

3.4 крепежное изделие с тонким стержнем (fastener with waisted shank): Готовое крепежное изделие с диаметром гладкой части стержня3.5 твердость основного металла (base metal hardness): Твердость ближайшего к поверхности участка (при перемещении точки измерения от сердцевины к наружному диаметру), измеренная непосредственно перед началом увеличения или уменьшения твердости, указывающего на науглероживание или обезуглероживание соответственно.

3.6 обезуглероживание (decarburization): Уменьшение содержания углерода в поверхностном слое изделий из черных металлов.

3.7 частичное обезуглероживание (partial decarburization): Обезуглероживание с уменьшением содержания углерода, достаточным, чтобы вызвать посветление отпущенного мартенсита и существенное уменьшение твердости по сравнению с твердостью основного металла, но без обнаружения зерен феррита при металлографических исследованиях.

3.8 полное обезуглероживание (complete decarburization): Обезуглероживание с уменьшением содержания углерода, достаточным для обнаружения четко выраженных зерен феррита при металлографических исследованиях.

3.9 науглероживание (carburization): Результат увеличения содержания углерода на поверхности по сравнению с содержанием углерода в основном металле.

4 Обозначения и сокращения

При использовании настоящего стандарта следует применять обозначения и сокращения по ИСО 225 и ИСО 965-1, а также перечисленные ниже:

- относительное удлинение после разрыва обработанного испытательного образца, %;

- удлинение после разрыва полноразмерного крепежного изделия;

- номинальная площадь расчетного сечения резьбы, мм;

- площадь поперечного сечения тонкого стержня, мм;

- длина резьбы, мм;

- длина резьбы ввинчиваемого конца шпильки, мм;

- номинальный диаметр резьбы, мм;

- диаметр обработанного испытательного образца, мм;

- номинальный внутренний диаметр наружной резьбы, мм;

- номинальный средний диаметр наружной резьбы, мм;

- номинальный внутренний диаметр наружной резьбы по дну впадины, мм;

- диаметр перехода (внутренний диаметр опорной поверхности), мм;

- диаметр отверстия в косой шайбе или блоке, мм;

- диаметр гладкой части стержня, мм;

- высота необезуглероженной зоны резьбы, мм;

- разрушающая нагрузка, Н;

- минимальная разрушающая нагрузка, Н;

- пробная нагрузка, Н;

- нагрузка условного предела текучести при остаточном удлинении 0,0048 для полноразмерного крепежного изделия, Н;

- глубина полного обезуглероживания в резьбе, мм;

- высота исходного треугольника резьбы, мм;

- высота наружной резьбы полного профиля, мм;

- высота головки, мм;

- ударная вязкость (работа удара), Дж;

- номинальная длина, мм;

- полная длина крепежного изделия перед нагружением, мм;

- полная длина крепежного изделия после первого снятия нагрузки, мм;

- полная длина крепежного изделия после второго снятия нагрузки, мм;

- длина гладкой части стержня, мм;

- полная длина шпильки, мм;

- свободная длина резьбы крепежного изделия в испытательном устройстве, мм;

- длина цилиндрического участка обработанного испытательного образца, мм;

Классы прочности нержавеющего крепежа

Механические характеристики болтов, винтов, шпилек из нержавеющих сталей регламентируются ГОСТ Р ИСО 3506-1-2009. Настоящий стандарт классифицирует нержавеющие крепежные изделия по классам прочности, которые принято обозначать двумя цифрами: 50, 70, 80 и писать через дефис с маркой стали: А1-50, А2-70, А4-80. Что означают эти цифры? – это 1/10 часть от минимального предела прочности на растяжение.

Для производства нержавеющего крепежа чаще всего применяются марки стали А2 (пищевая) или А4 (кислотостойкая), обозначенные так в системе EN ISO, или их приближенные аналоги AISI 304 (12X18H10) и AISI 316 (03Х17Н14М2). Крепежные изделия из коррозионно-стойких сплавов аустенитной группы не упрочняются закаливанием в отличие от изделий из черных металлов. Их главным легирующим компонентом являются хром и никель, а также молибден (для марки А4). Процентное содержание этих и других добавок определяет степень коррозионной стойкости крепежа, максимальные рабочие нагрузки и другие свойства.

Примеры обозначения прочности крепежа из нержавейки:

А2-50 – мягкая сталь с пределом прочности на разрыв минимум 500 Н/мм² (500МПа).

А2-70 – холоднодеформированная сталь с пределом прочности на разрыв минимум 700 Н/мм² (700МПа).

А4-80 – высокопрочный сплав с пределом прочности на разрыв минимум 800 Н/мм² (800МПа).

Маркировка наносится на головку болтов (винтов) рядом с клеймом изготовителя, а шпильки маркируются на гладкой части или на торце, если шпилька полнорезьбовая. Иногда на торец шпильки наносится цветовая кодировка марки сплава (для А2 – зеленая, для А4 – красная). Если маркировка класса прочности отсутствует, то в расчет принимается среднее значение – 70.

Для сравнения механических свойств болтов из нержавеющей и углеродистой стали обратимся к таблице:

| Группа стали | Углеродистые | Аустенитные А2, А4 | |||||

| Класс прочности | 5.6 | 6.8 | 8.8 | 10.9 | 50 | 70 | 80 |

| Предел прочности, Н/мм² | 500 | 600 | 800 | 1040 | 500 | 700 | 800 |

| Предел текучести, Н/мм² | 300 | 480 | 640 | 940 | 210 | 450 | 600 |

Подробнее о механических свойствах крепежа из углеродистой стали в специальной статье.

Из таблицы видно, что при близких значениях временного сопротивления, предел текучести у аустенитных сплавов меньше, поэтому они больше подвержены пластической деформации. Это свойство позволяет болтам или шпилькам не ломаться при превышении допустимого момента затяжки или при боковых изгибающих нагрузках. В худшем случае превышение усилия может привести к срыву резьбы. В то время как углеродистые стали более хрупкие и запредельные нагрузки могут привести к излому резьбового крепежа.

Расчет нагрузок для нержавеющих болтов

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н, где:

As – расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2 – предел текучести

Для определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Сравнительная таблица прочности

Читайте также: