Сталь кипящая спокойная полуспокойная

Обновлено: 07.05.2024

С понятием «кипящая сталь» сталкиваются преимущественно люди, напрямую связанные с металлургической промышленностью. Ее марки и применение четко обозначены нормативными документами, а технология производства имеет свои особенности. Разобраться в том, что это такое, какие стали называют кипящими, чем они отличаются от спокойных, поможет подробный обзор основных характеристик материала.

Что это такое?

Кипящая сталь — разновидность низкоуглеродистого металла, приобретающая на выходе из металлургической печи состояние слабого раскисления. Ее называют именно так потому, что химические реакции в сплаве продолжаются даже в процессе затвердевания, при отливе слитков в формах. Углерод под влиянием растворенного в металле кислорода окисляется. Внешне процесс напоминает кипение, сопровождающееся выделением пузырей.

Этот вид стали сохраняет свою популярность преимущественно благодаря дешевизне производства. Кроме того, кипящая сталь пластична, в составе отсутствуют или сведены к минимуму неметаллические включения.

Кипящая сталь отличается от спокойной и полуспокойной степенью раскисления материала. Она считается наиболее загрязненной газами, имеет неоднородную структуру. Углерод и плохие примеси скапливаются преимущественно в головной части слитка, поэтому до 5% от его массы удаляется. В совокупности эти недостатки делают материал непригодным для производства изделий ответственного назначения.

Спокойная сталь уже прошла процесс раскисления. Структура слитков однородная и плотная, способна выдерживать значительные ударные нагрузки. Подходит для соединения методом сваривания.

Характеристики и свойства

Кипящая сталь за счет содержания загрязняющих примесей имеет сниженные эксплуатационные свойства. Содержание серы и фосфора в составе может достигать 5%. Доля кремния в общем объеме не превышает 0,07%. Основные характеристики материала таковы:

подверженность деформационному старению;

склонность к расслоению по местам соединения пузырей;

морозостойкость до -20 градусов по Цельсию;

неустойчивость к влиянию пульсирующих и динамических нагрузок;

термостойкость до 100 градусов.

Свойства материала определяются его составом, продолжительностью кипения. Металл хрупкий, плохо поддается соединению сварным способом. Коррозионные процессы в нем протекают более интенсивно, чем в других углеродистых сплавах. Металл производится без использования сильных раскислителей, образующиеся в ходе кипения газообразные среды — CO, метан, водород и азот.

Затвердевший слиток имеет структуру, состоящую из 5 зон.

Сердцевина. В ней находятся глубинные пузыри.

Зона образования вторичных воздушных пустот.

Область скопления сотовых пузырей с вытянутой оболочкой.

Наружная жесткая оболочка. В качественно отлитом металле эта корка получается очень толстой и плотной. При прокатке такой стали скопление пузырей под ней не вскрывается.

Кипящая сталь может быть закупоренной. В таком случае слиток при помещении в изложницу дополнительно подвергается закупориванию чугунной крышкой или покрывается присадками на основе ферросилиция, алюминия.

При такой технологии производства твердение верхней части происходит быстрее, а количество воздушных пузырей в структуре сокращается.

Марки

Стандартная маркировка кипящих сталей обозначается литерами «кп». К ним относят материалы, произведенные по стандарту ГОСТ 380-2005 или ГОСТ 1050-88. Содержание углерода в них обычно превышает 0,15%.

Сюда входят следующие марки.

05кп. Для нее характерно содержание углерода в пределах 0,06%, кремния 0,03%, хрома до 0,10% и марганца 0,40%. Не годится для применения в модернизации и создании техники.

- 08кп. Сталь с содержанием углерода 0,05-0,11%, включением хрома в количестве 0,10%, марганца в диапазоне 0,25-0,50% и кремния до 0,03%.

- 10кп. Здесь на хром приходится доля в 0,15%, на углерод – 0,07-0,14%, включения кремния занимают не более 0,07%.

- 11кп. От других сталей этой группы ее отличает содержание углерода в диапазоне 0,05-0,12%. Включения кремния допускаются в количестве не более 0,06%. Содержание хрома достигает 0,15%.

- 15кп. Сталь с повышенным до 0,12-0,19% содержанием углерода и легированием хромом в объеме 0,25%.

- 18кп. У этого материала углерод в составе занимает 0,12-0,20%, количество хрома снижено до 0,15%.

- 20кп. Самая высокоуглеродистая из своей группы марка. Содержит это вещество в диапазоне 0,17-0,24%.

Количество серы в любой из указанных марок нормировано в пределах 0,040%, фосфора – 0,035%. В 11кп и 18кп присутствует остаточное содержание меди в объеме 0,20%. В большинстве случаев материал относится к группе обыкновенного качества.

А также в число кипящих входят строительные стали марок Ст2пс (сп/кп), Ст3кп, Ст4кп.

Применение

Кипящая сталь в слитках используется для последующего изготовления изделий, не имеющих ответственного назначения. А также из нее производят металлопрокат рядового назначения в:

плитах небольшой толщины.

Не подходит этот вид низкоуглеродистых сталей для применения в изделиях, подвергающихся воздействию температур ниже -20 и выше +100 градусов по Цельсию. Запрещено применять его в аппаратах, работающих с взрывоопасными и пожароопасными веществами, в том числе токсичными или представляющими собой сжиженный газ.

Исключается использование кипящей стали в деталях и креплениях котлов. Все ограничения связаны со склонностью металла к расслоению, растрескиванию.

Виды стали по степени раскисления

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Общая информация

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А - обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я - дополнительно ограничено количесво Cr, Ni, Cu.

- группа В - обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 - определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

- Углеродистые стали, то есть стали, основным легирующим элементом в которых является углерод — это стали с содержанием углерода менее 2,14%. Его наличие не исключает существования в сталях некоторых элементов в даже больших количествах (марганец, кремний), но эти элементы играют в данном случае скорее подчиненную роль – при некоторой концентрации улучшая механические и некоторые другие свойства, в других случаях несколько ухудшая их.

- Стали с высоким содержанием кремния. Элемент кремний в концентрации до 0,4% является полезным элементом, потому что он влияет на качество сталей (в основном, на их прочностные свойства). Но есть стали и с более высоким его содержанием — до 2%. Это так называемые пружинные стали, используемые для изготовления рессор и пружин.

- Стали с высоким содержанием марганца (свыше 1%). Это так называемые «вязкие» стали. Обычное содержание марганца в «углеродистых» сталях составляет 0,4-0,6%, но данные стали с повышенным содержанием марганца имеют свой ареал использования.

- Автоматные стали – эти стали содержат высокий процент серы. Сера в стали является вредным элементом, потому что приводит к повышению хрупкости при повышенных температурах, но ее содержание порядка 0,2% улучшает обработку сталей на фрезерных станках, поэтому такие стали используются для изготовления крепежных материалов неответственного назначения.

- Электрические стали, содержащие высокий уровень фосфора. Эти стали имеют низкий коэффициент термического расширения или особые магнитные свойства, поэтому используются в электротехнической промышленности.

- Нержавеющие стали. Как правило, содержат высокий уровень никеля и хрома. Используются в качестве материалов, используемых в сильно коррозионной среде.

- стали обыкновенного качества, содержание до 0.05% серы и до 0,04% фосфора;

- качественные — до 0,035% серы и фосфора каждого отдельно, они менее загрязнены неметаллическими включениями и газами. В особо ответственных случаях эти стали содержат менее 0,02% S и 0,03% Р. Поэтому при одинаковом содержании углерода качественные стали имеют более высокие пластичность и вязкость, особенно при низких температурах. Качественные стали являются более предпочтительными для изготовления изделий, эксплуатируемых при низких температурах, в частности, в условиях Севера и Сибири.

- высококачественные — до 0,025% серы и фосфора;

- особовысококачественные — до 0,025% фосфора и до 0,015% серы.

- углерод, входящий в состав компонентов шихты;

- кальций в виде силикокальция;

- кремний в формате ферросилиция, силикамарганца или силикокальция;

- марганец в виде ферромарганца или силикомарганца;

- комбинации этих веществ в разных пропорциях.

- служит причиной возникновения кристаллизационных трещин;

- делает сталь нестойкой к старению;

- повышает хрупкость металла при отрицательной температуре.

- химическим – введение дополнительных порций раскислителя прямо в изложницу, в головную часть будущего слитка;

- механическим – закрывание формы с остывающим металлом крышкой, как можно ближе к его поверхности.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

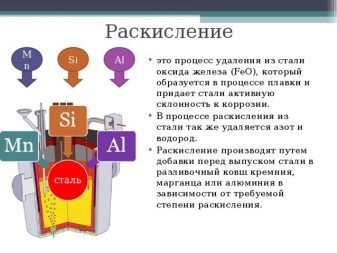

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

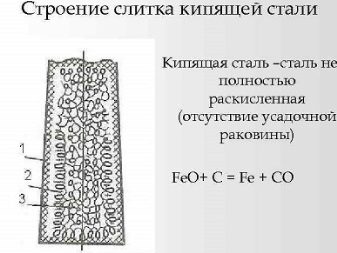

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь - довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

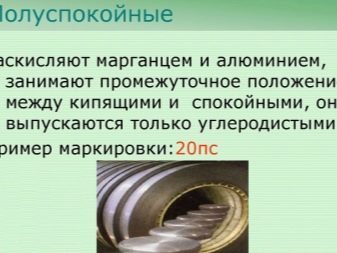

Полуспокойная сталь

Промежуточной по качественным показателям - является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 - 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Спокойная сталь: особенности и применение

Сталь: кипящая, полуспокойная, спокойная. Основные отличия

В данной публикации будем рассматривать виды стали по степени раскисления.

Химический состав сталей обыкновенного качества

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Типы сталей и их горячее цинкование

Металлургическая промышленность в состоянии производить стали самого разнообразного состава, все их условно по типам примесей можно разделить на шесть типов по характеру основной примеси, которая и определяет основное назначение стали.Основными примесями являются углерод, фосфор, сера, кремний, марганец, а также совокупность примесей ряда тугоплавких металлов, включающих хром, никель и некоторые другие.

Вот эти шесть типов:

Основными материалами, выпускаемыми металлургической промышленностью, являются углеродистые стали. В зависимости от содержания углерода стали подразделяются на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали, в свою очередь, в зависимости от содержания углерода делятся на три типа: низкоуглеродистые, среднеуглеродистые и высокоуглеродистые (более 0,65%). Последние являются инструментальными сталями, из которых изготовляют режущий, мерительный, штамповый и прочий инструмент.

В качестве материалов для цинкования погружением используются только низкоуглеродистые стали. 99% сталей, подвергаемых горячему цинкованию – это низкоуглеродистые стали.

Эти стали содержат все указанные выше примесные элементы, в основном, из-за ограничений в технологиях, но в относительно малом количестве, и их доля обусловлена как составом руд, из которых готовятся металлы, так и использованием различных технологических приемов с введением некоторых элементов. Кроме того, имеются и ограничения по концентрации углерода.

Условно принято считать, что стали, содержащие менее 0,25% углерода, до 0,4% кремния, менее 0,8% марганца и менее 0,3% суммы хрома и никеля, являются цинкуемыми. При этом фосфор и сера являются вредными примесями, их количество в стали должно быть как можно меньшим, кремний и частично марганец являются полезными элементами, поскольку оба они используются в качестве раскислителей в технологии производства сталей.

Углеродистые стали относятся к группе конструкционных сталей, куда входят также нержавеющие, но последние мы далее рассматривать не будем.

Конструкционные углеродистые стали характеризуются как по химическому составу (по ГОСТ 380), так и по механическим свойствам (ГОСТ 1050).

Цели этих ГОСТов разные – для ряда технологий (в том числе для горячего цинкования) важен именно химический состав, в то время как для конструкционных расчетов важно знать механические свойства сталей, а эти характеристики регламентируются именно ГОСТ 1050.

Углеродистые стали также подразделятся по способам раскисления перед разливкой в изложницы. По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400%, серы — 900% от их среднего содержания. В спокойной стали неоднородность содержания углерода лишь на 60%, а по сере на 110% превышает их среднее содержание в стали.

Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора.

Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали.

Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20°С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16% по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления — полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90%.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного у слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

В зависимости от содержания вредных примесей: серы и фосфора — стали подразделяют на:

Cтали обыкновенного качества

Cтали обыкновенного качества изготавливают по ГОСТ 380–2005.Выплавка их обычно производится в крупных мартеновских печах и кислородных конвертерах. Обозначают их буквами «Ст» и цифрами от 0 до 6, например: Ст0, Ст1, Ст6.

Буквы «Ст» обозначают «Сталь», цифры — условный номер марки стали в зависимости от ее химического состава.

В конце обозначения марки стоят буквы «кп», «пс», «сп», которые указывают на способ раскисления: «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная.

Углеродистые стали обыкновенного качества содержат С ≤ 0,49% и выпускаются трех разновидностей в зависимости от технологии раскисления: кипящие с С ≤ 0,27% (Ст1кп, Ст2кп, Ст3кп и Ст4кп); полуспокойные (Ст1пс, Ст2пс, Ст3пс, Ст4пс, Ст5пс и Ст6пс); спокойные (Ст1сп, Ст2сп, Ст3сп, Ст4сп, Ст5сп и Ст6сп).

К этим сталям относятся также стали Ст3Гпс, Ст3Гсп, Ст5Гпс с Mn = 0,8–1,10% (в стали Ст5Гпс допускается Mn = 0,8–1,20%). Эти стали имеют повышенную прочность по сравнению с прочностью сталей Ст3пс, Ст3сп и Ст5пс.

В стали Ст0 ограничивают только содержание углерода (не более 0,23%), серы, фосфора, не предъявляют специальных требований к технологии ее выплавки, нормируют только временное сопротивление (σв ≥ 300 МПа).

Таблица 5.1. Химический состав углеродистых сталей обыкновенного качества по ГОСТ 380-2005

В сталях обыкновенного качества нормируют содержание примесей на более высоком уровне, чем у сталей других групп: S ≤ 0,05%, P ≤ 0,04%, As ≤ 0,08%. В сталях, выплавленных на керченской руде, допускается As ≤ 0,15%, N ≤ 0,010%; в сталях, выплавленных в дуговых печах, N ≤ 0,012%.

У горячекатаных сталей скорость охлаждения уменьшается при увеличении диаметра (толщины) проката от 10 до 100 мм. Уменьшение скорости охлаждения приводит к образованию более грубых ферритно-перлитных структур и уменьшению σт и δ.

Качественные углеродистые стали

Качественные углеродистые стали выплавляются в электропечах, кислородных конвертерах и мартеновских печах по ГОСТ 1050–88. К ним предъявляются более жесткие требования по содержанию вредных примесей (серы — не более 0,04%, фосфора — не более 0,035%). Для стали марок 11кп и 18кп, применяемой для плакирования, содержание серы и фосфора должно быть не более 0,035 %.

Качественные углеродистые стали маркируют двузначными цифрами 05, 10, 15, …, 60, указывающими среднее содержание углерода в сотых долях процента.

При обозначении кипящей или полуспокойной стали в конце марки указывается степень раскисленности: кп, пс. В случае спокойной стали степень раскисленности не указывается.

По содержанию углерода качественные углеродистые стали подразделяются на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,3–0,5 %С) и высокоуглеродистые конструкционные (до 0,65% С).

Для изделий ответственного назначения применяют высококачественные стали с еще более низким содержанием серы и фосфора.

Низкое содержание вредных примесей в высококачественных сталях дополнительно удорожает и усложняет их производство. Поэтому обычно высококачественными сталями бывают не углеродистые, а легированные стали.

При обозначении высококачественных сталей в конце марки добавляется буква А, например сталь У10А.

Углеродистые стали, содержащие 0,7–1,3% С, используют для изготовления ударного и режущего инструмента. Их маркируют У7, У13, где «У» означает углеродистую сталь, а цифра — содержание углерода в десятых долях процента.

Все о раскислении стали

Раскисление металла сводится к удалению кислорода из жидкого металла. Кислород может присутствовать в виде оксидов. А удаляется он специальными раскислителями или восстановителями, то есть веществами, которые способны связываться с кислородом. Эта процедура считается частью рафинирования металлов.

От раскисления сталей зависит и их качество. Раскисление стали – процесс по снижению уровня кислорода в ней до показателя, который полностью исключает окислительные реакции в слитке. В процессе будут образовываться жидкие, твердые либо газообразные продукты, которые надо удалить, пока слиток не затвердеет. Именно они понижают качество стали, влияют на возможности материала. Сплав раскисляют строго дозированными добавками. Это ферросилиций, алюминий, ферромарганец, также кремний и титан. Обычно эти компоненты применяются в осаждающем методе раскисления.

Куда реже убрать кислород решают способом диффузного вмешательства, вакуумного либо электрошлакового раскисления. После таких манипуляций применяться будет большая усадочная раковина, то есть цена спокойной стали возрастет. Но усадочную раковину не используют, а отрезают от основной части, потому что она считается дефектом разливки сплава. И слиток потеряет до 16% всей массы.

Алгоритм раскисления предполагает несколько этапов: растворение раскислителей в жидком металле, процессы с участием раскислителя и кислорода, а также формирование зародышей, и выпуск продуктов раскисления.

Классификация сталей по степени раскисления

Всего существует 3 степени сталераскисления. Чтобы получить эталон выплавки слитка, кипение регулируется, либо предотвращается вовсе. И если регулируется, сталь будут называть кипящей, если останавливается – спокойной. Но так как стали подразделяются все же на 3 вида, есть еще промежуточный – полуспокойные.

Спокойные

В английском языке такой вид называется совсем иначе, чем в русском, – killed steel. Тем не менее это одна и та же сталь. У спокойного вида фактически не происходит газовыделения при отвердевании слитка после разливки. И это является итогом полного сталераскисления: из стали целиком удаляется кислород, образуется усадочная раковина вверху слитка. Потом эту часть отрезают, и отдают в лом.

Все виды легированных сталей, большая часть низколегированных сталей и многие виды углеродистых наименований используют именно в виде спокойной стали. Если говорить о непрерывной разливке, сталь также подвергают «успокоению». У этого материала гомогенная структура, химический состав ее распределен равномерно, свойства также равны. А получение данного вида требует раскисления алюминием, ферромарганцевыми сплавами, а также кремнистыми.

Бывает, применяется силицид кальция или некие иные раскислители тех же свойств. Такая степень раскисления, например, у стали 20.

Кипящие

Для такого вида, наоборот, характерен высокий уровень выделения газов во время затвердевания материала. Химический состав стали будет различаться по поперечному сечению, а также между верхней и нижней частями слитка. Как итог, в наружной слиточной оболочке формируется условно чистое железо, и сердцевина слитка имеет высокую концентрацию примесных и легирующих составляющих. В частности, это углерод, фосфор, сера и азот, имеющие низкую температуру плавления.

Наружная часть слитка получается почище, потому ее используют при прокатке. В целом же слитки из данного вида стали отлично подходят для изготовления таких ходовых изделий, как плиты, трубы, проволока. Что же до производственной технологии, так она предполагает максимум марганца и углерода. В этой стали, к слову, нет большого количества очевидных раскислителей (титана, кремния, также алюминия). И кипящая сталь существенно дешевле других вариаций в этой классификации. Верхнюю часть слитка не отправляют в лом, и раскислители используют не активно.

Полуспокойные

Выделение газов в данном случае будет подавляться не полностью, ведь стали раскисляются только частично. То есть больше, чем в спокойных газах, но значительно меньше, чем в кипящих. Это промежуточный вариант. До того момента, как газы начнут выделяться, в слитке сформируется корковый слой, довольно толстый. Если сталь полураскислена грамотно, усадочной раковины не будет. Правда, будут пузыри, широко рассеянные по толще в центре верхушки слитка. Но эти пузыри все равно заварятся при прокатке слитка.

Использование полуспокойные стали находят, как правило, в сортовом прокате, изготовлении труб и штрипса. Главное, что их отличает, – довольно неоднородный химсостав, что-то между спокойной и кипящей сталью (что и логично).

А еще отличаются они меньшей сегрегацией химэлементов по сравнению со спокойным видом. А также обязательно нужно отметить, что в верхней части слитка отслеживается тенденция к положительной химической сегрегации.

Есть еще один тип стали, которая раскислена, она называется закупоренная. Очень похожа на кипящую сталь, но по степени подавления продукции газов она будет посреди кипящей и полуспокойной. На производство таких слитков идет меньше раскислителей, чем для тех же полуспокойных. А значит, есть маневр для формирования наружного слоя слитка при затвердевании. Если стальные слитки закупоривают механически, применяются очень тяжелые чугунные крышки (сверху они герметизируют изложницу, тормозя образование наружной оболочки).

Основные способы

Главным способом по праву считается глубинное раскисление. Другое его название – осаждающее. Его используют при выплавке стали во всех агрегатах плавления стали и проводят присадкой в металл элементов, что связывают кислород в прочные окислы, потому и название такое – глубинное. Включения окислов удаляются полноценно либо относительно полноценно в ходе осаждения. То есть они всплывают, или их выносит металлопотоками и трансформацией в шлак, либо на межфазные твердые поверхности.

Другой способ раскисления – диффузионный. Он осуществляется за счет диффузий, в которых участвуют металл и шлак, что содержит менее 1% оксида железа. Этот шлак – вполне себе восстановитель относительно металла, и он способен понизить в последнем кислородный показатель. Наконец, еще один способ сводится к вакуумной обработке стали. И зависит он от того, что в вакууме равновесное с углеродом включение кислорода снижается.

Стали кипящие, полуспокойные и спокойные: отличия и сходства

Существует несколько параметров, по которым можно разделить все стальные сплавы на классы или категории. Наряду с химическим составом и сферой применения не менее важна степень раскисления металла. По этому показателю выделяют стали нераскисленные (кипящие), раскисленные (спокойные), а также «средний» вариант – полураскисленные (полуспокойные).

Что такое раскисление

Под раскислением понимают процесс удаления из стального расплава растворенного в нем кислорода, ухудшающего механические свойства будущего металла и потому являющегося вредной примесью. В химическом плане он означает отъем атомов кислорода из оксида железа, что по сути является восстановлением железа (из оксидов). Потому назвать раскисление «восстановлением» также будет верно. Термин применим преимущественно к сталям, также процесс важен для некоторых других сплавов с большим содержанием железа.

Зачем нужно удалять кислород?

В несвязанном состоянии кислород существенно ухудшает технические характеристики стальных черных сплавов, в первую очередь – их вязкость. Но даже в связанном виде кислород приносит металлу вред: его окислы чаще всего непрочные и выступают концентраторами напряжений. Их наличие в структуре сплава заметно уменьшает его выносливость. Кислород также уменьшает сопротивляемость стали хрупкому разрушению.

Методы раскисления

Процесс запускается добавлением в расплав веществ, которые характеризуются лучшим взаимодействием с кислородом, чем железо. Такими веществами может выступать алюминий, образующий устойчивое соединение Al2O3, этот оксид выделяется в расплавленном металле в виде отдельных твердых зерен. Раскисляющими элементами также являются:

Современная металлургия использует несколько технологий раскисления. Описанный выше метод с добавлением алюминия, углерода, кальция, кремния или марганца – это осаждающий метод. Если эти же вещества применяются в других пропорциях и воздействуют не столько на основной массив расплава, сколько на образующиеся шлаки – это раскисление диффузионное (экстракционное).

Шлаки также могут выступать раскисляющими веществами. Особенно часто для этого используются шлаки с большим содержанием оксидов кальция и алюминия CaO и Al2O3. Процесс протекает в дуговой печи, куда добавляются нужные объемы шлака. Эта технология дополнительно снижает содержание серы в готовом продукте. Этого же (десульфуризации) можно добиться методом ЭШП – электрошлаковым переплавом: расплав переливается в специальную шлаковую ванну и подвергается воздействию высокой температуры. Кроме обессеривания, такая технология позволяет очистить продукт и от некоторых других нежелательных неметаллических добавок.

Еще одна распространенная технология – вакуумно-углеродное восстановление. В этом случае весь процесс происходит в условиях вакуума, а раскислителем выступает углерод, восстановительные свойства которого выражены значительно сильнее в разреженном пространстве.

Кипящая сталь

Ее нельзя назвать полностью раскисленой. В момент разливки расплава в формы вещество буквально кипит, что вызвано обильным выделением газов. Кипение продолжается и в изложницах: химическое взаимодействие содержащихся в сплаве углерода и кипения вызывает обильное образование и выход на поверхность пузырей оксида углерода СО.

Этот вариант стали наиболее насыщен газообразными элементами и потому максимально неоднороден. Последнее свойство вызывает неравномерность застывания металла в изложницах: химические элементы распределены по объему слитка в разных пропорциях, потому и физические свойства разных частей отливки могут серьезно различаться.

В головной (самой верхней, с усадочной раковиной) части отливки скапливается максимум углерода, а также нежелательных включений (серы, фосфора). Чтобы получить продукцию должного качества, часть слитка (до 5% от общего веса) приходится удалять. Иначе скопление серы в этой части изделия:

Такая сталь достаточно хрупкая, плохо сваривается, восприимчива к коррозии. Раскисление ее любым из способов позволяет связать растворенный в расплаве кислород, одновременно поддерживая продолжительный высокотемпературный режим. Длительное воздействие на металл высокой температуры стимулирует газоудаление и связывание шлаков. Кроме того, это гарантирует образование множественных участков кристаллизации и как результат – микрозернистой структуры. Это способствует повышению качества готовой продукции.

Несмотря на то, что эксплуатационные характеристики кипящей стали ниже аналогичных параметров спокойных и полуспокойных сплавов и потому она не применяется для производства ответственных деталей, такая сталь имеет и некоторые достоинства. Например, она довольно пластична, содержит минимум неметаллических включений (после удаления некондиционной части слитка). Кроме того, стоимость ее выплавки ниже, чем стоимость производства аналогов. Узнать такой металл можно по литерам «кп» в его маркировке.

Закупоренная сталь

Это вариант кипящего стального сплава, кристаллизация которого после разливки в формах происходит при так называемом закупоривании, которое может быть:

Закупоривание призвано прервать кипение вещества, что повысит однородность материала в слитке. Несмотря на это, закупоренная марка стали технически все равно относится к кипящим.

Спокойная сталь

Корректно проведенный процесс раскисления делает сплав спокойным. В изложницах он застывает с равномерной кристаллизацией. Кипения, а также выделения газовых продуктов или искр не наблюдается. Для обозначения спокойных сплавов в маркировку добавляют литеры «сп». Если марка относится к нелегированным, эти литеры можно не указывать.

Такой сплав обладает плотной однородной структурой, что гарантирует получение высоких механических показателей. Он отлично сваривается, имеет хорошую сопротивляемость к ударным, вибрационным и прочим подобным нагрузкам. Сталь спокойного типа устойчива к хрупкому разрушению и потому балки и другие изделия из нее подходят для обустройства несущих конструкций, подвергающихся серьезным нагрузкам.

Полуспокойная (полураскисленная) сталь

Это промежуточная вариация между кипящей и спокойной, по техническим характеристикам чаще всего приближающаяся к последней и даже способная заменить ее. Она кристаллизуется с выделением достаточного количества газа, но количество и размеры пузырьков незначительны, активного кипения не наблюдается. Такая сталь обозначается буквами «пс» в маркировке после указания химического состава.

Читайте также: