Сталь нержавеющая механические характеристики

Обновлено: 04.05.2024

В начале прошлого столетия специалистам в области металлургической промышленности удалось заметить, что взаимодействие хрома и кислорода является лучше, чем с железом. Именно в то время для того чтобы на железо воздух влиял наименьшим образом металлурги стали смешивать его с хромом. Так появилась нержавеющая сталь, которая сегодня незаменимым материалом для современно промышленности.

Важно: Следует заметить, что полностью избавить железо от появления коррозии практически не удастся. Рано или поздно даже нержавеющая сталь тоже покрывается ржавчиной. Правда для этого требуется больше времени.

Виды нержавеющей стали

Нержавеющая сталь представляет собой привлекательный материал для использования в современной промышленности. Он состоит из железа и примеси хрома.

Внимание: Для того чтобы обеспечить наиболее длительную защиту железа от появления коррозии необходимо при производстве нержавеющей стали добавить в него не менее десяти процентов хрома.

Также в смесь для производства нержавейки добавляются и другие элем6нты, которые представлены:

- никелем,

- ниобием,

- молибденом,

- титаном.

Они необходимы для того чтобы материал приобрел свои физико-хиимические качества и стал более прочным.

Благодаря смеси железа и других элементов появляется материал, который способен противостоять появлению коррозии. В зависимости от пропорциональности добавленных элементов нержавеющий материал получается прочным и он способен противостоять даже высоким температурам. Благодаря пластичности нержавеющую сталь используют в самых разных отраслях промышленности.

Железо само по себе покрывается ржавчиной достаточно быстро. Если смешать его с хромом и другими элементами на его поверхности образуется невидимая пленка, которая предотвращает поступление к нему кислорода. В результате окисления не производится. Данный слой является достаточно прочным. Что делает материал более устойчивым к образованию трещин, вмятин и многих других дефектов. Сталь способна восстанавливаться со временем самостоятельно.

Марки нержавеющей стали и их характеристики

В современном мире представлено более двухсот пятидесяти видов нержавеющей стали. Они отличаются по своим сериям или маркам и по свойствам. Самыми популярными марками нержавеющей стали в настоящее время являются те виды, которые принадлежат к 300-й и 400-й серии. Они обладают высоким уровнем стойкости к появлению коррозии. К тому же у них слой защитной пленки является достаточно прочным из-за оптимально-подобранной пропорциональности использованных при производстве элементов. Нержавеющая сталь данных серий обладает высокой прочностью и пластичностью. Она активно применяется для производства различных предметов в современной промышленности. В скором времени конкуренцию данным сериям может составить 200 серия стали, которая, по мнению потребителей, имеет оптимальное сочетание стоимости и качества.

Характеристика нержавеющих сталей aisi

На современном рынке большим спросом пользуется нержавеющая сталь трехсотой серии. Она подразделяется на несколько видов в зависимости от химического состава:

- аустенитная,

- аустенитно- ферритная,

- аустенитно-мартенситная.

В стали этих видов содержится разное количество никеля, хрома. углерода.

Марки нержавеющей стали aisi:

Нержавеющая сталь aisi 304

aisi 304 (08Х18Н10) получила широкое распространение в пищевой промышленности. Она отлично подходит для сварки и для тог, чтобы противостоять появлению ржавчины.

Нержавеющая сталь aisi 316

aisi 316 (10Х17Н13М2) о бразуется, если в сталь марки aisi 304 (08Х18Н10) добавить такой элемент, как молибден. Данная марка нержавейки получила широкое распространение в судостроительной, нефтегазовой и химической видах промышленности. Она устойчива к агрессивным средам.

Нержавеющая сталь aisi 316Т

aisi 316Т (10Х17Н13М2Т) о бладает высоким уровнем прочности за счет того, что в ней содержится больше титана, чем в предыдущих марках. Она нашла широкое применение в области создания оборудования для химической и пищевой промышленности.

Нержавеющая сталь aisi 321

aisi 321 (12-08Х18Н10Т) с амое большое количество титана среди всех марок трехсотой серии. Способна выдерживать температуры нагревания до 800 градусов Цельсия.

Нержавеющая сталь aisi 430

Среди марок четырехсотой серии наиболее широкое применение получила марка aisi 430 (12Х17). В целом вся серия характеризуется тем, что в нее входят марки нержавеющей стали, которые созданы с высоким содержанием хрома. Для марки aisi 430 характерно то, что материал отлично гнется и подвергается сварочным работам. Такую сталь можно использовать для мест с высокими температурными перепадами. Чаще всего ее используют для декора зданий и в нефтегазовой отрасли промышленности.

Нержавеющая сталь aisi 201

В двухсотой серии нержавеющей стали тоже есть достойные марки, на которые следует обратить свое внимание. Среди них наиболее сильно выделяется сталь марки aisi 201 (12Х15Г9НД). Она отличается от более дорогих марок из других серий тем, что в ней вместо никеля используется смесь таких элементов, как азот и марганец. Благодаря своим химическим и физическим качествам она получила широкое распространение в пищевой и медицинской промышленности. Она также подходит для производства разного рода ограждений, труб.

Характеристики нержавейки

В современном мире нержавейка является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Свойства нержавейки

Сегодня такой материала, как нержавейка является достаточно популярным при производстве многих изделий промышленного и бытового назначения. Нержавеющая сталь представляет собой материал, который производится из стали с добавлением отдельных примесей, которые замедляют или делают процесс образования коррозии на металле невозможным.

Основным достоинством нержавеющей стали является то, что она обладает высоким уровнем устойчивости к появлению ржавчины.

В зависимости от добавленных к стали элементов нержавейка может обладать разными внешними качествами и свойствами. Если каких-либо примесей будет больше или меньше, то процесс коррозии либо будет вообще невозможен, либо он появится спустя длительное время использования предметов, созданных из данного материала.

Нержавеющая сталь применяется для производства промышленного и бытового оборудования, посуды и многих других вещей, которые сталкиваются с влиянием агрессивной среды.

На промышленных предприятиях нержавейку получают путем добавления к стали таких элементов, как:

В зависимости от того, какие виды стали производятся, определяется количество тех или иных элементов в нержавейке. Благодаря данным веществам сталь меняет свои физические и химические свойства, что позволяет использовать этот, материал для изготовления разного рода продукции.

Все добавляемые к стали элементы влияют на ее качества. Для того чтобы получить материал, устойчивый к появлению коррозии и обладающий высоким уровнем прочности, добавляется:

- молибден,

- марганец,

- титан,

- никель.

В стали также не обойтись и без таких элементов, как

- марганец,

- фосфор,

- сера,

- кремний,

Нержавейка сама по себе является уникальным материалом. Она не только обладает рядом преимуществ, но и отличными внешними качествами. Ее сияющая поверхность позволяет использовать этот материал в качестве декоративной отделки зданий и ограждений. Нержавеющая сталь чаще всего становится основной для создания перил для лестниц.

Таблица. Технические характеристики нержавейки.

| Сталь хромоникелевая | Хромистая никелевая молибденовая | Жароупорная | Хромистая | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Тип ASTM (AISI) | 304 | 304L | 321 | 316 | 316L | 316 Ti | 310S | 430 | ||

| Удельный вес (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,7 | ||

| Структура | Аустенитная | Ферритная | ||||||||

| Способность электрического | ||||||||||

Преимущества нержавейки

Главные преимущества, которые дает использование нержавеющей стали:

- Изделия приобретают прочность. Они становятся более надежными и могут прослужить длительное время, которое составляет более десяти лет.

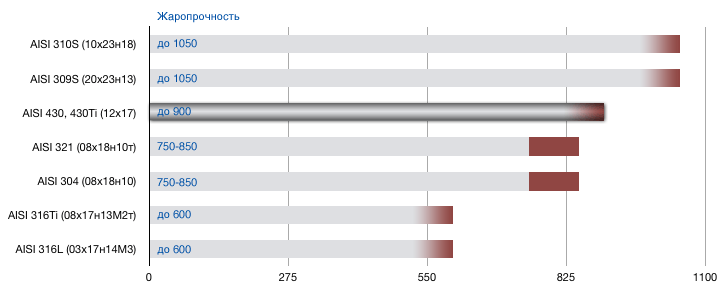

- Жаропрочность. Изделия могут выдерживать перепады температур и приобретают устойчивости к высоким температурам.

- Изделия становятся устойчивыми к любым условиям окружающей среды.

- Изделия производятся из экологически чистого материала.

- Изделия получаются привлекательными с точки зрения внешних характеристик.

- Изделия не подвергаются образованию ржавчины и налета.

В целом можно отметить, что применение нержавеющей стали при производстве разнообразных видов изделий является эффективным способом получения качественной продукции, которая способна прослужить долгие годы.

Виды нержавейки

На современных промышленных предприятиях производится большое многообразие вариантов нержавейки. Все они обладают различными физическими и химическими характеристиками, которые следует учитывать при выборе продукции для производства тех или иных изделий.

Практически в каждом аспекте человеческой жизнедеятельности невозможно обойтись без нержавеющей стали. Из нее производятся разные виды изделий, которые применяются не только на промышленных предприятиях или в медицине, но в быту. Электроника, посуда, медицинские инструменты, приборы для домашнего использования, оружие и многое другое производится из разных видов стали. Главным образом используются для таких целей аустенитные виды стали.

Все есть несколько видов стали, которые представлены следующими вариантами:

- Аустенитные стали. Они состоят из самой стали с добавлением примерно 20 процентов хрома, 4.5 процентов никеля.

- Дуплексные стали состоят из 25 процентов хрома, полутора процентов никеля и в некоторые марки добавляется азот в небольшом количестве.

- Ферритные стали характеризуются содержанием хрома до 29 процентов.

- Мартенситные стали содержат до 13 процентов хрома и до 4 процентов никеля.

- Иные виды сталей характеризуются тем, что в них добавляется меньшее количество хрома и никеля. Однако в них есть множество примесей разных элементов.

Внимание: При производстве нержавейки необходимо использовать согласно стандартам качества не менее 10.5 процентов хрома.

В нашей стране на производственных предприятиях используется преимущественно аустентичная сталь, которая представлена несколькими марками трехсотой и четырехсотой серий.

Статьи по теме

Легированная сталь

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Марки нержавеющей стали

В начале прошлого столетия специалистам в области металлургической промышленности удалось заметить, что взаимодействие хрома и кислорода является лучше, чем с железом.

Механические свойства стали

Механические свойства стали во многом определяют то, в каких сферах она применяется. Именно поэтому мы можем отнести их к наиболее важным. Такие качества, как высокая прочность и способность значительно изменять форму, дают возможность применять металл практически везде: от изготовления хирургических инструментов до космической отрасли.

Для определения данных параметров применяются различные методы. Кроме того, они учитывают механические свойства не только сталей, но и их сплавов, благодаря чему данные металлы можно с уверенностью назвать универсальными и удобными в работе. О том, какие параметры данных материалов позволяют применять их в самых разнообразных сферах, поговорим далее.

Состав стали

Основными компонентами стали являются железо и углерод, на долю последнего приходится до 2,14 %. Все существующие на данный момент подобные сплавы классифицируют, исходя из их химического состава.

В производстве используются два вида стали:

- Углеродистая, в состав которой, помимо основных составляющих, входят фосфор, сера, марганец, кремний. Сырье может относиться к высоко-, средне- и низколегированным маркам в соответствии с долей углерода в материале. Такой металл подходит для любых нужд, в том числе для изготовления инструмента, эксплуатируемого в условиях высоких нагрузок под постоянным напряжением.

- Легированная содержит в себе железо, углерод в сочетании с легирующими элементами (такими как кремний, бор, азот, хром, цирконий, ниобий, вольфрам, титан). От состава легированной стали зависят ее механические и иные свойства, цена, качество продукции, сферы возможного применения. Сегодня можно найти жаропрочные, цементуемые, улучшаемые стали. По структуре специалисты выделяют сырье доэвтектоидного, ледебуритного, эвтектоидного и заэвтектоидного типа.

Определить химические и механические свойства стали, а также область ее использования позволяет марка.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В процессе производства в сталь вносят примеси. На основании их доли в составе сплава выделяются два типа продукции:

- Обыкновенного качества, что предполагает наличие до 0,6 % углерода и соответствие металла ГОСТ 14637 и ГОСТ 380-94. Для маркировки подобной продукции используются буквы «Ст» – данное сокращение говорит о том, что сталь имеет стандартное качество. Такое сырье входит в число наиболее доступных по цене.

- Качественная сталь, то есть легированная и углеродистая, которая производится по ГОСТ 1577. Маркировка обязательно содержит в себе особенности состава, количество углерода в сотых долях. Данный материал более дорогой, чем аналог обыкновенного качества, его ценят за высокую пластичность, способность противостоять механическому воздействию. Кроме того, подобный металл можно без труда варить.

Физические, химические и технологические свойства стали

Физические свойства:

- Плотность, которая определяется как масса металла на единицу объема. Высокий данный показатель стальных изделий, в том числе арматуры а500с, позволяет активно использовать их для строительных нужд.

- Теплопроводность, то есть способность стали обеспечивать распространение теплоты от более нагретых частей к менее нагретым.

- Электропроводность – способность материала пропускать электрический ток.

Химические свойства:

- Окисляемость, что предполагает возможность соединения металла кислородом. Данное свойство усиливается при нагревании стали. На сплавах, имеющих малую долю углерода, в процессе окисления под действием воды, влажного воздуха формируется ржавчина, то есть оксиды железа.

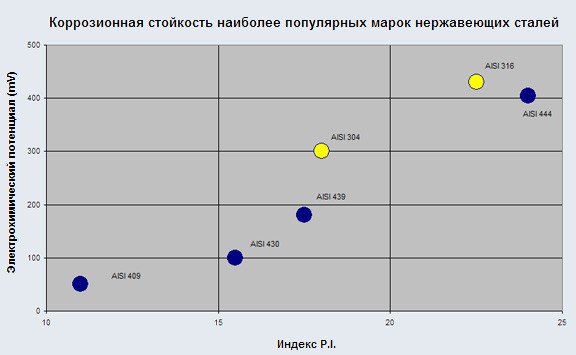

- Стойкость к коррозии – способность металла не вступать в химические реакции, не окисляться.

- Жаростойкость представляет собой отсутствие окислительных процессов на сплаве под воздействием высокой температуры, а также способность не образовывать окалину.

- Жаропрочность – сохранение сталью прочности в условиях высокой температуры.

Технологические свойства:

- Ковкость, то есть способность материала принимать заданную форму под действием внешних сил.

- Обрабатываемость резанием – важное свойство стали, которое упрощает производство металлопроката, так как данный металл хорошо поддается обработке режущим инструментом.

- Жидкотекучесть – способность расплава проникать в узкие зазоры, заполнять пространство.

- Свариваемость – позволяет осуществлять эффективные сварочные работы, формируя надежное неразъемное соединение, лишенное дефектов.

Механические свойства стали по ГОСТу

Прочность

От данной характеристики зависит, сможет ли металл не разрушиться под действием больших внешних нагрузок. Это механическое свойство стали измеряется количественно при помощи предела текучести и прочности:

- Пределом прочности называют максимальное механическое напряжение, при превышении которого происходит разрушение сплава.

- Предел текучести, то есть степень механического напряжения. Превышение данного показателя вызывает дальнейшее растяжение металла без дополнительной нагрузки.

Так, при небольших деформациях металлический стержень сохраняет упругость, возвращаясь к исходной длине после снятия приложенного напряжения. Если же напряжение оказывается выше предела текучести, наблюдается пластическая деформация изделия. Иными словами – происходит необратимое удлинение стержня, после которого он не способен вернуться к исходной длине.

Растяжение стержня до разрыва позволяет установить максимальное напряжение, то есть предел прочности материала на разрыв.

Пластичность

Данное механическое свойство стали позволяет ей под действием внешней нагрузки менять форму и потом сохранять ее. Для количественной оценки этого показателя измеряют удлинение при растяжении и угол изгиба. Если во время простого испытания на изгиб металл разрушается при большом пластическом прогибе, его признают пластичным. В противном случае речь идет о хрупком сплаве.

Хорошая пластичность проявляется при испытании растяжением в виде значительного удлинения заготовки либо ее сжатия. Под удлинением понимают увеличения длины в процентном выражении после разрушения до первоначальной длины. А сужение в процентах – это сокращение площади изделия в сравнении с исходным объемом.

Вязкость

Еще одно важное механическое свойство стали, которое подразумевает способность материала справляться с динамическими нагрузками. Его оценивают количественно как отношение работы, необходимой для разрушения образца, к площади его поперечного сечения. Чаще всего понятием «вязкость» обозначают уровень, при котором происходит нехрупкое разрушение металла.

Характер разрушения может быть хрупким или пластичным – разница между этими явлениями наиболее ярко прослеживается на примере ферритных стальных сплавов. Ферритные стали и все металлы, обладающие объемно-центрированной кубической атомной решеткой, имеют общую особенность: при низких температурах им свойственен хрупкий характер разрушения, а при высоких – пластичный. Температуру перехода из одного состояния в другое специалисты обозначают как температуру вязко-хрупкого перехода.

Маркировка сталей

В машиностроении высоко ценятся механические свойства конструкционной, то есть углеродистой и легированной стали, а также высоколегированных нержавеющих сталей. При обозначении марок конструкционной легированной стали (ГОСТ 4543) первые две цифры свидетельствуют о среднем содержании углерода, которое указывается в сотых долях процента.

Буквы в маркировке имеют такую расшифровку:

- Р – бор;

- Ю – алюминий;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Г – марганец;

- Н – никель;

- М – молибден;

- В – вольфрам.

После буквы идут цифры, которые обозначают примерное содержание легирующего элемента в целых единицах процента. Если цифр нет, то доля конкретного вещества в металле не превышает 1,5 %. Буква «А» в конце маркировки является признаком высококачественной стали. Показателем особенно высококачественной стали является буква «Ш» через три тире.

Механические свойства нержавеющих высоколегированных сталей (ГОСТ 5632) зависят от перечисленных далее компонентов. При маркировке они обозначаются таким образом:

- А – азот;

- В – вольфрам;

- Д – медь;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Х – хром;

- Б – ниобий;

- Г – марганец;

- Е – селен;

- Н – никель;

- С – кремний;

- Ф – ванадий;

- К – кобальт;

- Ц – цирконий.

После букв идут цифры, отражающие долю легирующего элемента в составе сплава в процентах.

Для фиксации основных механических свойств сталей применяют следующие обозначения:

- E – модуль упругости. Представляет собой коэффициент пропорциональности между нормальным напряжением и относительным удлинением.

- G – модуль сдвига, также известный как модуль касательной упругости. Это коэффициент пропорциональности между касательным напряжением и относительным сдвигом.

- μ – коэффициент Пуассона. Является абсолютным значением отношения поперечной к продольной деформации в упругой области.

- σт – условный предел текучести, то есть напряжение, при котором после снятия нагрузки остаточная деформация находится на уровне 0,2 %.

- σв – временное сопротивление, известное как предел прочности. Представляет собой такое механическое свойство металла, в том числе углеродистой стали, как прочность на разрыв.

- δ – относительное удлинение. Это отношение абсолютного остаточного удлинения образца после разрыва к начальной расчетной длине.

- HB, HRC, HV – твердость.

Таблица механических свойств сталей разных марок

Далее представлены механические свойства стали после термической обработки.

E = 200. 210 ГПа, G = 77. 81 ГПа, коэффициент Пуассона μ = 0,28. 0,31.

Наименование

Параметры термической обработки

Предел прочности σв, МПа

Предел текучести σт, МПа

Калибровка после отжига и отпуска

После отжига и отпуска

Пруток, закалка +860 °C, отпуск +500 °C в воде, масле

Пруток, закалка и отпуск

Пруток, закалка +1020…+1 100 °C на воздухе, в масле, воде

Влияние углерода на механические свойства стали

Механические свойства углеродистой стали определяются в первую очередь количеством углерода в составе сплава. При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

Стоит оговориться, что прочность становится выше при доле углерода в пределах 1 %, а при переходе этой отметки показатель уменьшается. Данная особенность объясняется тем, что по границам зерен в заэвтектоидных сталях образуется сетка вторичного цементита, которая негативно отражается на прочности материала.

Рост доли углерода приводит к увеличению количества цементита, а он является очень твердой и хрупкой фазой. Превосходит феррит по твердости примерно в 10 раз, имея показатель 800HB против 80HB. Вот почему увеличение содержания углерода позволяет повысить такие механические свойства стали, как прочность и твердость, и снизить пластичность, вязкость.

Когда количество углерода доходит до 0,8 %, возрастает доля перлита в сплаве от 0 % до 100 %, вызывая повышение твердости, прочности. Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Повышение доли углерода отражается не только на механических, но и на физических свойствах стали. Снижается плотность, теплопроводность, магнитная проницаемость, тогда как удельное электросопротивление, коэрцитивная сила увеличиваются.

С ростом количества углерода происходит повышение порога хладноломкости, а именно: каждая десятая доля процента повышает t50 примерно на 20є. Поэтому сталь с долей углерода в 0,4 % при нулевой температуре становится хрупкой, из-за чего считается недостаточно надежной.

В железоуглеродистом сплаве содержится преимущественно связанный углерод в форме цементита. Тогда как в чугунах он присутствует в свободном состоянии в виде графита. Увеличение доли данного компонента приводит к изменению свойств металла: возрастает твердость, прочность, снижается пластичность.

Рекомендуем статьи

Количество углерода влияет как на механические, так и на технологические свойства стали. Чем выше содержание данного вещества, тем тяжелее металл режется, сваривается и деформируется. Последняя характеристика наиболее ярко проявляется в холодном состоянии.

От механических и химических свойств стали зависит сфера применения материала – ее можно узнать по маркировке. Металл, обладающий высокой жаропрочностью, подходит для использования при постоянных высоких температурах. Это же правило распространяется на марки стали с хорошей свариваемостью и стойкостью к образованию ржавчины.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Характеристики нержавеющей стали

Нержавеющая сталь (или нержавейка) представляет собой сложнолегированную сталь, которая стойко противостоит коррозии в агрессивных средах(кислотная, серосодержащая), или атмосфере. Состав нержавеющей стали содержит минимум 12 процентов хрома, образующего на поверхности металла специальную защитную пленку из оксида хрома. Именно благодаря ее инертности нержавеющие стали становится коррозионностойкой. Если под воздействием химических сред или механических повреждений пленка разрушается, то нержавеющий металл теряет свою коррозийную стойкость. Но зато под воздействием кислорода эта пленка снова может восстанавливаться. Благодаря этим свойствам нержавеющая сталь быстро завоевала популярность на рынке металлопроката.

Рассмотрим характеристики и виды нержавейки:

Аустенитные хромоникелевые стали, с содержанием 15-26% хрома и 5-25% никеля, с не большим добавлением молибдена (2-6%), имеют высокие технические характеристики:

- повышенная коррозийная стойкость,

- устойчивости к агрессивным средам,

- высокая прочность,

- так же этот вид отличает отличная пластичность.

Это самая широкая и востребованная группа этой категории стали. К этому виду относятся нержавеющие стали 300 ой серии: aisi 304, aisi 316, aisi 316T, aisi 321.

Ферритные хромистые стали с низким содержанием углерода (0,2%) и с высоким содержанием хрома (12-27%), имеют высокую коррозийную стойкость в разных кислотных средах. Это стали 400 ой серии: aisi 430 и aisi 201. Хоть ферритные хромисты это довольно узкая серия нержавеющей стали, но достаточно востребованная для изготовления оборудования пищевой и легкой промышленности.

Мартенситно-ферритные стали содержат низкую долю хрома и углерода, (10-13%) и (0,2-1,0%) соответственно. За счёт дополнительной термообработки, эти стали становятся более прочные, что позволяет изготавливать из них детали, которые будут подвергаться длительным механическим нагрузкам в слабоагрессивной среде. Уникальные свойства в совокупности с доступной ценой делают материал данной марки довольно популярным на российском рынке.

Виды стали 300 группы:

Хромоникелевые нержавеющие стали этой группы по своему химическому составу делятся на аустенитные, аустенитно-ферритные и аустенитно-мартенситные. Химический состав этих сталей зависит от добавления углерода, никеля, хрома и титана. Это самая универсальная и большая группа. Не имеет магнитные свойства, только если не подвергалась холодной механической обработке, при низких температурах сохраняется высокая прочность, поддаётся легко сварке и полировке.

Представим более широко востребованные марки нержавеющей стали этой группы:

Нержавеющая сталь AISI 304 (08Х18Н10).

316 сталь это та же 304 сталь, но из-за добавления молибдена у неё, более улучшенные технические показатели. Она лучше противостоит коррозии, более устойчива в агрессивных кислотных средах, чем аналогичные марки этой группы. Технические свойства не меняются при более высоких температурах. Нержавеющая сталь данного вида получила широкое применение при изготовлении изделий применяемых в химической промышленности, а так же оборудования, которое может противостоять морской атмосфере и воде.

Нержавеющая сталь AISI 316T (10Х17Н13М2Т).

Эта сталь содержит наличие титана, которое превосходит содержание углерода почти в 5-ть раз. Поэтому детали, получаемые из такой стали очень прочны, они более устойчивы к высоким температурам и к ионам хлора. Нержавейка aisi 316 T используется для сварных конструкций, лопастей газовых турбин, в химической и пищевой промышленности. Легко поддаётся сварке и обладает доступной стоимостью, в сравнее с аналогами.

Нержавеющая сталь AISI 321 (12-08Х18Н10Т).

Это хромоникелевая сталь, с добавлением титана, из-за высокой устойчивости к коррозии востребована при изготовлении бесшовных труб, и разнообразных трубопроводных фитингов — отводов, тройников, переходов и фланцев. Легко поддаётся сварке, немагнитная сталь, устойчивая к более высоким температурам (до 800 градусов), при этом её механические характеристики не меняются.

Виды стали 400 группы:

Стали этой группы представлены в узком диапазоне, но всё же это довольно востребованная, для определённых целей. Это хромистые нержавеющие стали с довольно высоким содержанием хрома. Кроме этого химического элемента, стали 400 ой группы почти не содержать не каких других легирующих элементов. Эта группа нержавеющей стали, из-за низкого содержания углерода пластична, и хорошо сваривается. Рассмотрим основные марки, продажу которых осуществляет компания Элит Металл:

Нержавеющая сталь AISI 430 (12Х17).

Эта марка нержавеющей стали довольно новая, но постепенно завоёвывающая позиции по отношению к 300 и 400 группам. В ней дорогой никель, что бы ни терять аустенитную структуру металла, частично заменён на марганец и азот. Такой сбалансированный химический состав не уступает по качеству и свойствам аустенитным нержавеющим сталям марок aisi 304 и aisi 321:

- высокая коррозийная стойкость,

- хорошая свариваемость,

- легкость в полировке и деформации (гнутью),

- значительная разница в цене по сравнению с аналогичными видами,

Все эти характеристики обеспечивают нержавейки aisi 201 высокую популярность у конечного потребителя. Она применяется в медицинской и пищевой промышленности. Так же широко эта сталь используется при изготовлении круглой и профильной трубы. Из которой в свою очередь изготавливают разнообразные перила, поручни и ограждения. Более подробная информация о технических характеристиках и свойствах каждой марки находится на официальном сайте интересующего вас производителя.

Коррозионностойкая сталь

Коррозионностойкая сталь (она же нержавейка) прочно вошла в нашу жизнь и применяется в различных сферах: от химической и авиационной промышленности до изготовления товаров повседневного спроса. Все дело в том, что этот вид стали показывает гораздо лучшие характеристики, чем обычная, а разнообразие марок позволяет подобрать материал, наиболее точно отвечающий запросам.

История этого материала насчитывает более века, а количество марок превышает две сотни, поэтому важно понимать их особенности, выбирая нержавейку в качестве материала для своих нужд. В нашей статье мы расскажем, какими характеристиками обладает коррозионностойкая сталь, на какие типы ее делят, а также поговорим о нюансах западной и отечественной маркировки.

Характеристики коррозионностойкой стали

Коррозионностойкая сталь, изобретение металлурга Гарри Бреарли, была запатентована в 1913 году в Англии. Благодаря данному материалу сталелитейная и другие отрасли промышленности вышли на совершенно новый уровень.

Обычные стальные сплавы получили уникальные свойства, смогли сопротивляться образованию ржавчины за счет добавления в их состав хрома. Для коррозионностойких сталей и сплавов содержание данного элемента должно быть не меньше 10,5%. Таким образом достигаются следующие характеристики:

- очень высокая устойчивость к появлению коррозии;

- отличная прочность;

- хорошая свариваемость;

- простота обработки при помощи холодной деформации;

- большой срок эксплуатации, в течение которого материал сохраняет изначальные качества;

- привлекательный вид изделий.

Обязательными компонентами коррозионностойких сталей являются хром и железо. За счет того, что данные добавки дополняют друг друга, материал приобретает уникальные характеристики. Хром соединяется с кислородом и формирует на поверхности сплава оксидную пленку – именно она препятствует формированию ржавчины.

Однако описанные свойства нержавеющей стали можно еще улучшить при помощи легирующих добавок, таких как никель, титан, молибден, ниобий, кобальт, пр. Благодаря легированию на производствах создают множество видов стальных нержавеющих сплавов, которые имеют различные характеристики и назначения.

Углерод, содержащийся в коррозионностойкой стали, обеспечивает металлу высокую твердость и прочность. Кроме того, данный элемент входит во все стальные сплавы, так как от него зависят многие значимые свойства.

Нержавеющая сталь имеет ряд уникальных качеств, поэтому ее активно применяют в сферах, предполагающих, что изделие или оборудование должно постоянно функционировать при высокой влажности и воздействии агрессивных сред. Из коррозионностойких сталей делают предметы для использования в промышленности и даже в быту – именно этот металл является материалом столовых приборов, ножей, элементов коммуникаций, ограждающих конструкций, деталей оборудования, пр.

4 вида коррозионностойкой стали

Классификация нержавеющих сплавов установлена ГОСТами, где сталь описана в соответствии с производственными процессами и сферами ее использования.

Среди сплавов выделяют группы на основании их структуры, разных легирующих добавок и доли углерода в составе. От содержания элементов зависит область применения конкретного сплава.

Коррозионностойкие стали делят на такие основные группы:

Ферриты

В ферритную группу входят хромистые стали, на которые ставится маркировка в виде буквы F. Речь идет о сплавах, характеризующихся значительной долей хрома, содержание которого доходит до 30%, при небольшом количестве углерода – до 0,15%. Такие металлы имеют ферромагнитные свойства, иными словами, отличаются намагниченностью за пределами магнитного поля при низкой критической температуре.

Чтобы добиться необходимых свойств металла, на производствах подбирают оптимальное соотношение углерода и хрома.

Среди главных достоинств таких коррозионностойких сталей выделяют высокую прочность и пластичность.

Не менее важны их следующие свойства:

- хорошо поддаются холодной деформации;

- имеют высокую сопротивляемость образованию ржавчины;

- обеспечивают возможность термообработки при помощи отжига.

Мартенситы

В данную группу входит сталь со структурой, формируемой при помощи закалки заготовки или слитка металла и его дальнейшего отпуска. Стоит пояснить, что закалка предполагает нагрев до температуры, превышающей критический уровень, а под отпуском понимают быстрое охлаждение.

Благодаря подобному воздействию перестраивается кристаллическая решетка коррозионностойкой стали, последняя приобретает большую твердость. Однако параллельно может возрасти хрупкость.

В итоге получаются сплавы с такими качествами:

- высокая твердость;

- увеличенная прочность;

- упругость;

- стойкость к ржавчине;

- жаропрочность.

За счет увеличения доли углерода удается повысить твердость металла и устойчивость к износу.

Аустениты

Этот класс коррозионностойких сталей выделяется на общем фоне химическим строением – здесь атомы углерода включаются в молекулярную решетку железа. Немаловажно, что такой металл считается высоколегированным, имея до 33% хрома и никеля. Благодаря немагнитности сплавы используются в целом ряде производственных процессов.

Металлы этой группы обладают следующими качествами:

- пластичность в холодном и горячем состоянии;

- прочность;

- возможность проведения сварочных работ на высоте;

- сопротивление агрессивным средам, в том числе азотной кислоте;

- чистота в экологическом плане;

- стойкость к электромагнитным излучениям.

Чтобы добиться стабильного аустенита, гранецентрированной кристаллической решетки железа, в сталь в качестве легирующего элемента добавляют никель. Его доля в сплаве должна достигать 9%. Титан и ниобий обеспечивают устойчивость металла к межкристаллитной коррозии – содержащие их сплавы принято называть стабилизированными.

Комбинированные сплавы

В таких металлах сочетаются структура и свойства аустенитно-мартенситной либо аустенитно-ферритной группы.

Аустенитно-ферритные сплавы отличаются небольшой долей никеля и значительным содержанием хрома, которое превышает 20%. Роль легирующих компонентов играют ниобий, титан, медь. За счет термической обработки обеспечивается равное соотношение феррита и аустенита. На производствах подобные материалы ценят за пластичность, устойчивость к межкристаллической коррозии, способность справляться с ударными нагрузками и прочность, которая выше, чем у аустенитов.

Аустенитно-мартенситная группа имеет 12–18% хрома и 3,7–7,5% никеля, также в составе нередко бывают присадки алюминия. Чтобы добиться высокой прочности такой коррозионностойкой стали, осуществляют ее закалку при более чем +975 °C и отпуск при +450–500 °C. Эти сплавы характеризуются повышенным пределом текучести. Стоит пояснить, что данное свойство говорит о напряжении, при котором деформация возрастает без роста нагрузки. Такие коррозионностойкие стали хорошо поддаются сварке и имеют отличные механические свойства.

Маркировка и применение коррозионностойкой стали

Сегодня существует более 50 марок коррозионностойких хромоникелевых сталей. Их используют как материал для трубного и плоского проката, арматуры, швеллеров, балок, уголков, профилей. Кроме того, нержавеющая сталь активно применяется в сфере авто-, авиастроения, энергетической промышленности.

Из аустенитов производят изделия методом сварки и холодной штамповки, такие как:

- строительные резервуары;

- трубы;

- установки для нефтяных вышек, очистительных систем;

- турбины и иные механизмы, которые должны функционировать в воде;

- силовые агрегаты для энергетической сферы;

- детали самолетов, автомобилей;

- оборудование для работы с пищевыми продуктами;

- фармакологическая и медицинская техника;

- сварные металлоконструкции;

- метизы.

В соответствии с ГОСТом, подобные сплавы маркируются:

- 12Х18Н10Т. Включает в себя никель, титан, является материалом для оборудования для химической и нефтеперерабатывающей промышленности.

- 12Х18Н10Т. Используется при производстве трубопроводов.

- 12Х15Г9НД. Имеет в составе никель, марганец и медь, применяется для изготовления емкостей и трубопроводов для растворов с умеренной агрессивностью.

Мартенситы используются при производстве изделий для работы в агрессивных средах в условиях низкой или средней интенсивности. Упругость позволяет делать из такой коррозионностойкой стали пружины, фланцы, валы. Помимо этого, металл является материалом для режущих поверхностей в пищевой и химической промышленности.

Марки мартенситных сталей:

- 20Х13, 30Х13. Применяется при изготовлении бытовой техники.

- 14Х17Н2. Содержит в своем составе никель, может использоваться для производства компрессоров и иного оборудования, которое планируется эксплуатировать при низкой температуре и в агрессивных средах.

Ферриты встречаются в таких сферах:

- химическая и нефтехимическая отрасль;

- энергетика;

- тяжелое машино- и станкостроение;

- приборостроение;

- медицинское оборудование;

- производство бытовой техники;

- пищевая отрасль.

Речь идет о следующих типах коррозионностойких сталей:

- 08Х13. Подходит для изготовления кухонных приборов.

- 12Х13. Используется для создания емкостей, предназначенных для хранения и транспортировки спиртосодержащих жидкостей.

- 12Х17. Это коррозионностойкая и жаропрочная сталь, в резервуарах из которой при высоких температурах обрабатывают продукты питания.

Зарубежные марки коррозионностойких сталей

Стали марок AISI 201 и AISI 202 относятся к аустенитной группе сплавов.

Стоит пояснить, что аббревиатура расшифровывается как American Iron and Steel Institute или «Американский институт стали и сплавов». Названные металлы содержат хром, никель, марганец, медь, азот, за счет чего достигается высокая прочность изделий. Также материал хорошо поддается деформации и легко меняет форму.

Сбалансированный состав этих коррозионностойких сталей позволяет им выделяться на общем фоне высоким сопротивлением к появлению ржавчины.

AISI 201 и AISI 202 используют для производства домашних бытовых приборов, трубопроводов, строительных конструкций.

Разница между данными марками состоит в содержании дополнительных компонентов. В AISI 201 больше углерода, серы, марганца и меди, что обеспечивает высокую прочность, пластичность. Тогда как AISI 202 содержит больше никеля. Нужно отметить, что AISI 201 является улучшенным вариантом AISI 202, но обе марки сохраняют свои физические особенности даже при использовании изделий из них в умеренно агрессивной среде.

Существуют российские аналоги этих коррозионностойких сталей:

- AISI 201 можно заменить на 12Х15Г9НД;

- AISI 202 близок к 12Х17Г9АН4.

Марки стали серии 300 по химическому составу входят в аустенитную либо дуплексную группу сплавов. Тип нержавейки зависит от доли основных добавок, таких как углерод, никель, хром, титан. Немаловажно, что эта серия считается универсальной и популярна на рынке, так как обладает высокой прочностью, устойчивостью к износу и ржавчине.

Нюансы сварки коррозионностойких сталей

Коррозионностойкая сталь обладает такими качествами, как жаростойкость до +650 °C и жаропрочность в пределах +480…+500 °C. Подобные сплавы отличаются низкой теплопроводностью, из-за чего изготовленные из них конструкции нередко подвержены поводке и короблению. Тогда как окисление хрома приводит к формированию тугоплавкого шлака, который мешает сварке.

Для сваривания хромистых нержавеющих сталей выбирают мягкие тепловые режимы, что предполагает малую плотность тока, постоянный ток обратной полярности, то есть плюс крепится на электрод. Также важно обеспечить малую скорость охлаждения, иными словами, в процессе работы важно избегать сквозняков.

Коррозионностойкую сталь варят электродами с фтористокальциевыми покрытиями.

Мартенситы и сплавы, относящиеся к мартенситно-ферритному классу, предполагают закалку в зоне сварки в обычных условиях. Нужно понимать, что здесь высока вероятность появления трещин, особенно когда речь идет о толстостенных и жестких конструкциях.

Выбирая коррозионностойкую сталь, важно представлять дальнейшие условия ее эксплуатации, нагрузку, которую металл будет испытывать, и дополнительные свойства изделия. Если у вас есть сомнения, рекомендуется обратиться за рекомендацией к профессионалам.

Читайте также: