Сталь плюсы и минусы

Обновлено: 07.05.2024

Сталь и изделия из неё настолько прочно вошли в жизнь и быт современного человека, что существование без металлических предметов трудно представить. Когда это касается посуды, мелких инструментов, бытовой техники и оборудования совсем не обязательно знать марку, классификацию сплавов, области их применения.

Что такое сталь, и её отличие от чугуна

Железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

По основным свойствам сталь и чугун очень схожи. Несмотря на это между ними существуют значительные различия:

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Поскольку марок стали огромное количество, а изделий из неё ещё больше, то говорить о плюсах и минусах стали бессмысленно. Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Вследствие этого можно только выделить несколько общих преимущественных особенностей стали, таких как:

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, стали свойственны и некоторые минусы:

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Разновидности и классификации стальных сплавов

Сегодня сложно определить количество производимых и используемых стальных сплавов. Так же не просто их классифицировать, поскольку их свойства зависят от множества параметров, таких как состав, характер и количество добавок, способы изготовления и обработки, назначения и многих других.

По качеству принято различать обычные, качественные, высококачественные и особовысококачественные стали. Доля вредных примесей является основным критерием для определения качества сплава. Для обыкновенных сталей характерны более высокие значения доли примесей, чем для особовысококачественных сплавов.

Химический состав стали. В основу производства сплавов из железа положена его способность формировать различные структурные фазы при разных температурах, так называемый полиморфизм. Благодаря этой способности, растворённые в железе примеси, образуют сплавы различных составов. Принято делить стальные сплавы на углеродистые и легированные.

Сталь по определению является сплавом железа с углеродом, от концентрации которого зависят его свойства: твёрдость, прочность, пластичность, вязкость. В составе углеродистой стали практически не содержится дополнительных добавок.

Базовые примеси — марганец, магний, и кремний содержатся в минимальных количествах, и не ухудшают её свойств и качеств. Кремний и марганец оказывают на сплав раскисляющее действие, повышают упругость, износоустойчивость, жаростойкость. Но, в случае увеличения доли являются легирующими элементами. Стали с большим содержанием марганца теряют магнитные свойства.

Значительно более вредные для обоих видов сталей примеси серы и фосфора. Сера, соединяясь с железом, способствует повышению хрупкости при обработке высокими температурами (прокат, ковка), увеличению усталости, уменьшению устойчивости к коррозии.

Фосфор, особенно при большой доле углерода в сплаве, повышает его хрупкость в обычных температурных условиях. Кроме этого, существует целая группа скрытых, неудаляющихся во время плавки вредных примесей. Эти неметаллические включения в виде азота, водорода и кислорода при горячей обработке делают металл более рыхлым.

Виды углеродистой стали

Углеродистые стали делятся на виды, которые характеризуются долей содержания углерода:

- к высокоуглеродистым относятся сплавы с долей более 0,6 %;

- в среднеуглеродистых сплавах концентрация углерода находится в пределах от 0,25 до 0,6 %;

- допустимые значения, характерные для низкоуглеродистых сталей — не более 0,25 % .

Легированные стали подразделяются на:

— низколегированные, с долей легирующих добавок не более 2,5 %;

— среднелегированные, с долей дополнительных элементов до 10%;

— высоколегированные, в которых доля легирующих элементов составляет более 10%.

Легированные стали отличаются низкой концентрацией углерода и наличием различных легирующих добавок.

В соответствии с назначением стали делят на группы конструкционных, инструментальных и сталей особого назначения.

Каждая группа делится на подгруппы и виды, которые конкретизируют свойства, особенности и области применения сплавов.

К конструкционным сталям относятся:

- Строительные, их основное свойство — хорошая свариваемость, это низколегированные сплавы обычного качества.

- Для холодной штамповки используют прокат из низкоуглеродистых сплавов обычного качества.

- Цементуемые, применяются в изготовлении деталей с поверхностным истиранием.

- Высокопрочные характеризуются двойным порогом прочности относительно других конструктивных видов.

- Рессорно-пружинные стали с добавлением ванадия, брома, кремния, хрома и марганца, рассчитаны на длительное сохранение упругости.

- Шарикоподшипниковые стали с большой долей углерода и добавлением хрома, которым свойственны особая износоустойчивость, прочность и выносливость.

- Автоматные, в их составе присутствуют примеси серы, свинца, теллура и селена, облегчающие обработку металла станками — автоматами, на которых осуществляется производство массовых деталей

- Нержавеющие, к ним относятся сплавы с высоким содержанием хрома и никеля. Концентрация углерода в таких сплавах минимальна.

Виды инструментальной стали

Стали инструментального назначения имеют несколько разновидностей:

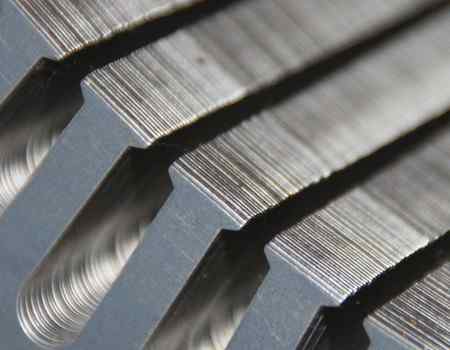

- Используемые в производстве режущих инструментов, к ним относятся некоторые виды углеродистой, легированной и быстрорежущей стали.

- Измерительные инструменты производятся из достаточно твёрдых сплавов, обладающих износоустойчивостью и способностью к сохранению постоянных размеров, чаще всего для этого используют закалённую и цементированную сталь.

- Для штамповой стали характерны твёрдость, термоустойчивость и прокаливаемость. Этот вид делится на подвиды, к которым относят валковые сплавы и стали для разнотемпературной обработки.

К сталям особого назначения относят марки сталей, которые применяются в конкретных производственных областях:

- электротехнические стали — из них производят магнитные провода;

- суперинвары — используют в производстве высокоточных приборов;

- жаростойкие — работают при температурах более 900 °C;

- жаропрочные — могут работать при высоких температурах в нагруженных состояниях.

Структура стали

Концентрация углерода в сплаве определяет не только свойства металла, но и его внутреннюю структуру. К примеру, мало- и среднеуглеродистые сплавы имеют структуру, состоящую из феррита и перлита. При увеличении доли углерода начинается формирование вторичного цементита. Легирование стали тоже меняет структуру сплава.

По структуре стали могут быть:

- перлитными — с низким содержанием легирующих добавок;

- мартенситными — стали, имеющие пониженную критическую скорость закалки и средний уровень содержания легирующих примесей;

- аустенитными — высоколегированные сплавы, применяемые в агрессивных средах.

Отожженные стали делятся на:

- доэвтектоидную сталь, с концентрацией углерода менее 0,8%;

- заэвтектоидную сталь, состоящую из перлита и цементита, применяют как инструментальную;

- карбидную (ледебуритную) — к ней относятся быстрорежущие стали;

- ферритную — высоколегированную сталь с низким содержанием углерода.

Способы изготовления стали и технологии

От технологии изготовления стали зависят структура этого сплава, его состав и свойства. Обычные стали производятся в мартеновских печах или конвертерах. Как правило, они насыщены значительным количеством неметаллических примесей.

Высококачественные сплавы производят с использованием электропечей. Особовысококачественные легированные стали, содержащие минимальное количество вредных примесей, производятся в процессе электрошлаковой переплавки.

При производстве сталей используют процесс раскисления, направленный на выведение кислорода из структуры сплава. От количества удалённого кислорода зависит, какие получаются стали: малораскисленные, совершенно раскисленные или полураскисленные. Их классифицируют, как кипящие, спокойные и полуспокойные.

Марки стали

Несмотря на то, что сталь однозначно признаётся самым востребованным сплавом железа, единая система маркировки её видов по настоящее время не сложилась. Наиболее проста и популярна буквенно-численная маркировка.

Качественные углеродистые стали маркируют с использованием литеры «У» и двузначным числовым значением (в сотых %) уровня углерода в их составе (У11).В марке обычных углеродистых сталей за буквой следует число, указывающее на количество углерода в десятых % — У8.

Литеры используются и в маркировке легированных сталей. Они указывают на основной элемент, применяемый для легирования. Идущая следом цифра показывает концентрацию данного элемента в составе стали. Перед литерой ставят цифру, соответствующую доле углерода в металле в сотых %.

Например, стоящая в конце марки высококачественного сплава буква «А» указывает на его качество. Эта же литера в середине марки уведомляет об основном элементе легирования, в данном случае им является азот. Литера в начале марки сообщает о том, что это автоматная сталь.

Литера «Ш» в конце маркировки, прописанная через дефис, говорит о том, что это особовысококачественный сплав. Качественные стали, не имеют в маркировке литер «А» и «Ш». Кроме того, существует дополнительная маркировка, указывающая на особые характеристики сталей. Так, например, магнитные сплавы отмечают литерой «Е», а электротехнические — «Э».

Буквенно-числовая маркировка, пожалуй, одна из самых простых и понятных для потребителя. Другие, более сложные, доступны только для специалистов.

Материаловедение: сталь

Что такое сталь? Каковы плотность, температура плавления и другие характеристики стали? В чем роль стального проката в производстве, и как объяснить неуклонный рост цен на сталь в последние годы? Обо всем этом и не только – в нашей новой статье.

Сталь – сплав железа (Fe) с углеродом (C). При этом доля углерода в составе мала: до 2,14% в теории и обычно не более 1,5% на практике. Как и в любых других сплавах, в сталях всегда присутствуют примеси (сера, фосфор, кремний), а для улучшения свойств могут вводиться легирующие элементы.

В силу высокой прочности, жесткости, а также из-за дешевизны сталь используется повсеместно и считается ключевым продуктом черной металлургии. Что важно в свете «зеленых» трендов: сталь можно перерабатывать практически бесконечно. По данным Всемирной ассоциации стали, 75% стальных изделий, выпущенных с момента появления мартеновской плавильной печи в 1864 году, до сих пор в обиходе.

Эти железосодержащие сплавы похожи и по составу, и способом получения. Принципиальное различие в доле углерода. Если его меньше 2,14% от состава, то это сталь; если больше – чугун. Во многом отсюда и разница в свойствах. Так, сталь легче в обработке, тверже и прочнее, ее не разбить ударом. Чугун же хрупче, тяжелее, но более теплоемкий (дольше держит тепло) и в отличие от стали подходит для литья, в том числе художественного. Отметим также, что чугун часто используется для передела в сталь.

Отметим, что у стали высокая температура плавления – это не ЦАМ, не свинец и уж тем более не олово, которые можно плавить у себя на кухне. Сами по себе стальные изделия увесистые – в 2,5 раза тяжелее аналогичных алюминиевых (плотность сплавов алюминия – 2400-2900 кг/м³). Ну и очевидное: все черные стали реагируют на магнит. Причем чем меньше в них углерода, тем лучше магнитные свойства.

Все знают: железо и его сплавы ржавеют. Сталь не исключение. Главная причина появления ржавчины – повреждение оксидной пленки. У тех же алюминия, хрома и никеля она тонкая, но плотная и прочная – настолько, что атомы кислорода не в состоянии диффундировать через нее. У сталей же оксидная пленка хоть и плотная, но непрочная и в любых условиях быстро растрескивается.

Для предотвращения окисления и развития ржавчины сталь покрывают химическим способом – например, оцинковкой, погружая заготовку в бак с расплавленным цинком. В этом случае молекулы цинка реагируют с молекулами железа, и на поверхности образуется защитный слой. Для закрепления эффекта его покрывают дополнительными слоями цинка. Идея способа основана на том, что отрицательный потенциал цинка выше, чем у железа, и в такой паре железо будет восстанавливаться, а цинк отважно послужит щитом для коррозии.

Чтобы металлические конструкции не ржавели, применяют стали, легированные хромом (12-20%) и некоторыми другими металлами, такими как никель, титан и молибден. Защита от ржавчины здесь заключается в формировании инертного слоя оксида хрома, способного к самовосстановлению.

Сразу развеем расхожий миф, что нержавеющая сталь якобы не магнитится. По факту это справедливо для хромникелевых и хромомарганцевоникелевых сталей, к которым относится всем известная пищевая нержавейка. В то же время техническая нержавеющая сталь, из которой делают клапаны, фитинги и трубы, на магнит вполне себе реагирует.

Впрочем, термообработка не ограничена одной закалкой. Есть еще как минимум отжиг, нормализация и отпуск. Отжигу сталь подвергают для улучшения обработки (принося в жертву твердость); нормализации – для выравнивания структуры и устранения зернистости. Отпуск нужен для снятия внутренних напряжений и снижения хрупкости (пусть, опять же, и в ущерб твердости). Отметим, что отпуск выполняется после закалки и считается важным этапом термообработки, тогда как без отжига и нормализации зачастую можно обойтись.

В любой марке стали есть примеси, пусть и в микроскопическом количестве. Некоторые, такие как кремний, даже улучшают свойства сплава. Однако вредных примесей больше; среди них сера, фосфор, а также газы: кислород, азот и водород.

• Хром (Cr). Придает износостойкость, способность к закаливанию и устойчивость к коррозии. Стали с содержанием хрома от 12% относят к нержавеющим.

• Марганец (Mn). Может присутствовать в виде примесей. Дополнительная присадка марганца улучшает прокаливаемость стали и нивелирует вредное воздействие серы.

• Молибден (Mo). Одна из главных упрочняющих легирующих добавок в жаропрочных сталях. Доля в составе незначительна: 0,15-0,8%.

• Ванадий (V). С ним сталь становится прочнее и устойчивее к износу. Содержание: 1,0-1,5% в штамповых сталях, 0,2-0,8% в специальных.

Содержат только железо, углерод и примеси. Определяющий элемент – углерод: чем его больше, тем сталь жестче и тверже. Чем меньше – тем сталь пластичней, ударопрочней, удобнее в обработке и сварке.

Легированные – это стали, которые кроме основных компонентов и примесей содержат специально вводимые легирующие добавки. По типу легирования такие стали подразделяют на хромистые, марганцовистые, хромоникелевые, хромо-никель-кремний-марганцовистые и др. По доле легирующих элементов в составе – на низко- (<5% С), средне- (5-10% C) и высоколегированные (>10% C).

Качество стали определяется спецификой производственных процессов, перерабатываемым сырьем, видом плавки и другими факторами. Все это, в свою очередь, напрямую зависит от состава сплава и содержания в нем примесей.

Стали обыкновенного качества. Рядовые углеродистые стали, где углерода менее 0,6%, серы – в диапазоне 0,045-0,060%, фосфора – 0,04-0,07%. Являясь самыми дешевыми, такие стали уступают сталям остальных классов по всем ключевым свойствам.

Качественные стали. Могут быть углеродистыми (марки 08, 10, 15…) или легированными (0,8кп, 10пс…). Нормативы по примесям: серы – не более 0,04%, фосфора – 0,035-0,04%.

Высококачественные стали. Углеродистые или легированные. Содержание примесей: серы – не более 0,02%, фосфора – не более 0,03%. Примеры марок: стали 20А, 15Х2МА.

Особовысококачественные стали. Эти стали только легированные и содержат не более 0,015% серы и не более 0,025% фосфора. Примеры марок: 20ХГНТР-Ш, 18ХГ-Ш.

Идут на изготовление сварных строительных конструкций, узлов механизмов, деталей машин. Могут быть углеродистыми или легированными. Примеры марок: Ст1, Ст2, Ст3; 05, 10, 15; 15Г, 20Х, 45 ХН и др.

Из них делают режущие и ударные инструменты – от лезвия топора и губок плоскогубцев до напильника и сверла. Само собой, такие стали должны быть твердыми, поэтому содержание углерода в них не менее 0,7%. Примеры марок: У7, У8ГА, У10А (У – углеродистая; число – усредненное содержание углерода, выраженное в десятых долях процента; Г – повышенное содержание марганца; А – высококачественная сталь).

По большому счету, это те же конструкционные стали, но со специфическим составом, особым способом производства или обработки. Нержавеющие, жаропрочные, электротехнические, кислотостойкие стали – все они относятся к специальным.

Речь о том, сколько кислорода было выведено из жидкого металла при производстве стали и сколько его по итогу осталось. В целом: чем меньше в сплаве остается кислорода, тем чище состав и однородней структура.

Кипящие стали (кп). Раскисляются только марганцем. Обычно это низкоуглеродистые стали с большим количеством оксидов углерода – отсюда просадка в прочности и пластичности. Как следствие, кипящие стали склонны к разрушению, растрескиванию, плохо свариваются и поэтому идут в ход лишь в простых конструкциях. Из плюсов: кипящая сталь самая дешевая.

Спокойные стали (сп). Раскисляются в плавильных печах и ковшах алюминием, марганцем, кремнием. В отличие от кипящих, спокойные стали стабильны: содержат мало остаточного кислорода и затвердевают спокойно, без выделения газообразных примесей. Применение: конструкции ответственного назначения.

Полуспокойные стали (псп). Частично насыщенные кислородом стали, раскисляемые марганцем и алюминием. Всегда углеродистые. Среднепрочные, применяются в строительстве.

Нет более неудобного вопроса, чем «сколько стоит сталь»? Во-первых, какая и где – на бирже или у местных трейдеров металлопроката? Во-вторых, эта статья написана в марте 2022 года, когда экономику России (да и других стран мира) засосало в турбулентную фазу. Мы можем лишь констатировать, что в ближайшие год-два стоимость стали будет расти. Причем расти кратно, если сравнивать с допандемийным уровнем. Связано это с несколькими причинами:

• Первая волна коронавируса, во время которой приостанавливался сбор лома и ограничивалась работа сталеплавильных заводов. К осени 2020 года из-за лавины отложенного спроса и промедления трейдеров это привело к общемировому дефициту стали.

• Конфликт России с Украиной, последующие санкции, разрыв производственных и логистических цепочек. Это уже ускорило девальвацию рубля, а в перспективе может привести и к гиперинфляции, если конфликт окажется затяжным.

• Зеленые тренды в соответствии с определенными ООН целями в области устойчивого развития (ЦУР). Страны, включая мировую фабрику под названием Китай, уже сокращают выплавку стали ради снижения углеродного следа. Это в каком-то смысле парадоксально, ведь именно сталь – один из важнейших материалов для производства ветрогенераторов и электрокаров, так агрессивно насаждаемых на Западе.

В России фурнитуру для входных и межкомнатных дверей производят по большей части из низкоуглеродистой конструкционной стали. Одна из самых ходовых марок – Ст3 и ее аналоги. Из ее листов изготавливают дверные петли, корпуса и планки замков, розетки дверных ручек, задвижки и, например, крепеж. Подчеркнем: мы говорим о видимых элементах конструкции. Для тех же петельных подшипников есть инструментальные подшипниковые стали (например, ШХ-15). Для возвратных пружин в ручках и замках – средне- и высокоуглеродистая пружинная сталь.

(+) Прочность и антивандальность. Сталь крепче цветных металлов вроде алюминия, латуни и ЦАМ и дольше пилится. Вспомните корпуса гаражных навесных замков – там сплошь и рядом либо сталь, либо чугун.

(+) Дешевизна. Просто приценитесь, сколько стоят стальные дверные петли, а сколько – аналогичные по размерам латунные. Подсказка: первые дешевле в 3-5 раз.

(+) Магнитные свойства. Благодаря этому мы имеем счастье пользоваться такими чудесами инженерной мысли, как магнитные защелки и магнитные дверные стопоры.

(-) Низкие литейные качества. Снова обратимся к дверным петлям. В то время как латунные петли получают литьем под давлением, стальные – гибкой и штамповкой. Отсюда «побочные эффекты»: заметные швы и стыки, зазоры от 2 мм, неровные края, несоразмерность.

(-) Коррозия. Антикоррозийное покрытие рано или поздно повредится, и изделие начнет ржаветь. Кто-то возразит: но как же, есть же, скажем, дверные ручки из нержавеющей стали. А мы и не спорим. Но именно в России в частном секторе они не в ходу из-за дороговизны и ограниченности дизайна, продиктованной опять же низкими литейными качествами.

(-) Вес. Если вы подбираете небольшой и удобный в переноске навесной замок для багажа или противоугонного троса, то, возможно, есть смысл предпочесть алюминий. При одинаковых габаритах алюминиевый замок окажется в 2,5 раза легче стального. Тем более что упрочнение тела замка в данном случае неоправданно: в маленьких замках куда проще перекусить дужку, чем водить пилой по корпусу.

Сталь – характеристики, особенности и сферы применения

Без этого материала жизнедеятельность цивилизации индустриальной эпохи представить сложно. Сталь – самый «раскрученный» в мире сплав с железом в составе. Говоря о железных изделиях, декоре, конструкциях, подразумевают сталь.

Что представляет собой

Сталь – материал, сопровождающий человека по жизни. Это корпус автомобиля, лезвие кухонного или охотничьего ножа, инструменты, остов конструкций, тысячи других изделий.

Она не относится к металлам – это сплав железа, углерода, марганца и других примесей-лигатур.

Содержание компонентов сплава – железо (45+%), углерод (0,2-2,14%), примеси (остальное). Они могли бы составить формулу вещества.

На пару с чугуном – продукт черной металлургии.

Ее оттенок стал эталоном цвета – стального.

История

Документированная история сплава начинается за два тысячелетия до нашей эры:

- В Турции откопаны образцы возрастом почти 4 тысячи лет.

- Европейцам материал стал доступен со времен Античности.

- Самыми известными артефактами Средневековья стали булатные мечи. С той эпохи это был главный материал холодного оружия.

Веками сохранялся втайне секрет изготовления дамасской стали и японских самурайских мечей.

- Расцвет стального производства наступил в связи с войнами XIX века. XX век пополнил ассортимент танковой броней, корпусами самолетов, шлемами.

В третьем тысячелетии сплав не сдает позиций перед материалами нового поколения.

Особенности материала

Свойства стали не заложены природой, они определяются человеком.

Он решает, какой состав будет у материала, каким способом его получать, как дорабатывать:

- Железо делает сплав пластично-вязким, его легко обрабатывать.

- Углерод придает твердости, но его не бывает более 3,39% (иначе материал станет хрупким).

- Для придания нужных характеристик основу обогащают легирующими добавками. Часто это цветные металлы. Например, хром делает ее жаропрочной, никель – вязкой и невосприимчивой к коррозии.

Доля легирующих присадок измеряется десятыми долями либо парой процентов, но физические и химические свойства конечного продукта меняются кардинально.

Фосфор, сера, свободный кислород, азот понижают порог пластичности и прочности. В процессе плавки их удаляют.

Свойства сплава определяются также методом выплавки – термообработка (закалка), горячий/холодный прокат, другие.

Сталь часто путают с чугуном. Это действительно самые близкие по свойствам и составу сплавы металлов.

Отличить сплавы позволяет процент углерода в составе: до 2,14 – сталь, больше – чугун.

Характеристики стали

- Плотность: 7700—7900 кг/м³ (7,7—7,9 г/см³).

- Удельный вес: 75500—77500 Н/м³ (7700—7900 кгс/м³ в системе МКГСС).

- Удельная теплоёмкость при 20 °C: 462 Дж/(кг·°C) (110 кал/(кг·°C)).

- Температура плавления: 1450—1520 °C.

- Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг).

- Коэффициент теплопроводности при температуре 100 °C:

- Коэффициент линейного теплового расширения при температуре около 20 °C:

- Предел прочности стали при растяжении:

Технология производства

Получение сплава предусматривает переработку чугуна. При этом ненужные составляющие отжигают, заменяя их элементами-лигатурами.

Процесс проводится на металлургическом комбинате по следующим технологиям:

- Мартеновский способ. Смесью чугуна с рудой загружают мартеновскую печь. Для отжига излишков углерода плавят при 2050°С, вводят лигатуры. Продукт (сталь) разливают по емкостям, отправляют на прокатку. Способ считается устаревшим.

- Кислородно-конвертерный. Сквозь массив чугуна пропускают поток воздуха либо воздушно-кислородной смеси. Цель – быстрее и полнее отжечь содержимое.

- Электроплавка. Сырье плавится при 2210°С. Печь закрыта, поэтому «загрязнение» сплава газами исключено. Метод затратен, применяется для получения элитного продукта.

- Прямой. Для продувки окатышей из железной руды печь нагревают до 1060°С. Используется аммиачно-кислородная смесь плюс угарный газ, образованные при сгорании природного газа.

Для получения материала с повышенными характеристиками термообработку продолжают. Способ получения предусматривает закалку, цементацию, азотирование (аккумулирование углерода либо азота на поверхности для увеличения износостойкости), цианирование («накачка» внешнего слоя азотом для ускорения процесса), другие операции.

Разновидности некоторых сталей

HB — твёрдость по Бринеллю, HRC — твёрдость по Роквеллу.

Плюсы и минусы

Характеристики сплава зависят от состава, способа изготовления. Есть и универсальные свойства.

- Прочность, твердость.

- Вязкость, упругость.

- Возможность механической обработки. Стальные фрагменты легко сгибать, сваривать, резать.

- Износостойкость, долговечность.

- Распространенность сырья.

- Простота, рентабельность производства.

- Выбор материала с нужными свойствами. Их обеспечивает разнообразие состава и методов обработки.

Плюс ценовая доступность продукции.

- Массивность.

- Беззащитность перед коррозией.

- Склонность к аккумуляции электрического потенциала.

Эти изъяны некритичны, есть способы их нейтрализации.

Классификация

Разнообразие составов обусловило необходимость упорядочивания материала. Классификация ведется по нескольким основаниям.

По химическому составу

Самое крупное деление, подразумевает углеродистые и легированные стали.

Углеродистые

Характеристики углеродистых сталей определяет углерод. В зависимости от его количества различают три вида с разной структурой: мало-, средне, высокоуглеродистые – соответственно, до 0,30; 0,30-0,70; 0,70+% углерода.

Углеродистая сталь

Самая известная углеродистая разновидность – черная сталь. Бывает холодно- либо горячекатаной. Виды продукции: фасонная, сортовая, широкополосная, листовая сталь, катанка. Этот сплав обычных кондиций ценится машиностроителями как конструкционный материал номер один.

Легированные

Легированные – стали с элементами, добавленными для получения заданных характеристик.

Классификация базируется на совокупном объеме легирующих добавок (кроме марганца и фосфора). В зависимости от этого различают низко-, средне- либо высоколегированные стали, с, соответственно, до 2,5; 2,5-10; 10+% примесей.

Добавками служат хром, никель, молибден, другие цветные металлы.

Самая известная легированная сталь – нержавейка. По составу это хромистая либо хромо-никелевая смесь (хрома – до 26,9%).

По сфере применения

Свойства стали позволяют выбрать материал для конкретных проектов:

- Строительные. Рядовые низколегированные сплавы, главное условие для которых – возможность сварки.

- Инструментальные. Высокоуглеродистый, высоколегированный материал для инструментов. Тепло-, износостойкий, прочный. Различают режущие, штампованные, для метрологического инструментария.

- Конструкционные. Материал с малым процентом марганца. Находит применение как основа узлов, конструкций.

Как разновидность конструкционных рассматриваются специальные стали: кислотоупорные, жаростойкие, жаропрочные.

Другие виды классификации: по структуре, способу производства, содержанию примесей.

Маркировка

Состав, способ производства обусловили маркировку сталей.

Материал делится на три группы:

- Группа А включает семь марок стали – от Ст 0 до Ст 6. Чем больше цифра, тем лучше.

- Группа Б – марки от БСт0 до БСт 6. Увеличение нумерации означает повышение планки прочности, текучести.

- Группа В маркируется как ВСт.

В группе А регламентируются механические характеристики, у группы Б в приоритете состав, для сегмента В важны обе шкалы.

Стоимость

Материал оценивают традиционно: по степени обработки, виду продукции, марке, настроению рынка.

Мировую цену определяет Лондонская биржа металлов. Так, в начале июня 2021 года за тонну условной стали здесь давали $506.

Углеродистые конструкционные стали

Углеродистые конструкционные стали являются весьма востребованными в строительстве и машиностроении, но также используются и в других областях промышленности. Универсальность обеспечивается характеристиками, которые позволяют подобрать необходимое сочетание качеств.

Впрочем, у этой особенности есть и обратная сторона – сложная классификация с обилием маркировок. В нашей статье мы расскажем, что собой представляет углеродистая конструкционная сталь, по каким признакам ее классифицируют и разберем ограничения в ее использовании.

Описание углеродистой конструкционной стали

Конструкции, механизмы, задействованные в промышленности и строительных работах, должны отличаться повышенной прочностью. Поэтому их производят из материала с особыми характеристиками, ведь от них зависит безопасная эксплуатация объекта при любых окружающих условиях. Углеродистая конструкционная сталь отвечает всем нормам по химическим, физическим и механическим показателям.

Данный металл выгодно отличается от других своей способностью справляться с постоянными и переменными нагрузками, является стойким к износу и образованию ржавчины. Чаще всего используют обычную углеродистую конструкционную сталь, но иногда прибегают к ее легированию при помощи определенных добавок, чтобы обеспечить материалу новые свойства.

Углеродистые конструкционные стали имеют в составе железо, кремний, медь, марганец, прочие вещества. Однако главной добавкой является углерод, поскольку от него зависят ключевые характеристики и степень прочности металла. Концентрация углерода определяет стойкость объекта к хладноломкости, способность справляться с производственными нагрузками, сменой погодных условий.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Среди конструкционных сталей принято выделять несколько классов в соответствии с долей вредных веществ – под последними понимают серу и фосфор. Чем больше этот показатель, тем ниже уровень хладноломкости и красноломкости металла.

Плюсы и минусы углеродистой конструкционной стали

Преимущества подобного металла становятся очевидны после того, как изделия проходят термическую обработку. Поэтому в процессе производства их подвергают воздействию температуры, чтобы проявить такие достоинства:

- Закалка и отпуск позволяют усилить сопротивление материала пластическим деформациям. В итоге данный показатель углеродистой конструкционной стали становится выше, чем у углеродистых сплавов при равном содержании углерода.

- В идентичных условиях конструкционная сталь прокаливается сильнее углеродистой. Из-за чего внешние элементы, имеющие значительную толщину, рекомендуется изготавливать из конструкционной стали с легирующими добавками. Благодаря составу, деталь прокаливается насквозь.

- Термическая обработка подобной стали может проходить с применением так называемых «мягких» охладителей, то есть масла. При помощи данного подхода серьезно сокращается вероятность растрескивания, коробления в процессе закалки.

- После термообработки и легирования у конструкционной стали возрастает вязкость, порог хладноломкости. Поэтому техника, в составе которой присутствуют детали из этого металла, считается более надежной.

Однако у углеродистой конструкционной стали есть и отрицательные свойства:

- Большинство изделий из нее подвержено обратимой отпускной хрупкости.

- Под действием температуры сталь теряет изначальную твердость и сопротивление усталости.

- Ковка, прокатка приводят к тому, что структура изделий меняется на строчечную. В зонах деформации они утрачивают однородность, из-за чего металл становится сложно резать.

- Углеродистым конструкционным сталям, легированным никелем, свойственно формирование флокенов, то есть светлых пятен в изломе. Они появляются при выходе водорода, растворенного в металле. В поперечном разрезе такие дефекты выглядят как трещины, расходящиеся в разных направлениях.

Разновидности углеродистой конструкционной стали в машиностроении

Стали углеродистые обыкновенного качества, выпускаемые по ГОСТ 380-71

Данный тип сталей является наиболее распространенным и поставляется в виде проката в нормализованном состоянии. Он применяется в машиностроении, строительстве, пр.

Углеродистые конструкционные стали обыкновенного качества маркируют при помощи букв Ст и цифр в пределах от 0 до 6. Последние обозначают номер марки – чем больше число, тем выше доля углерода, прочность, при этом ниже пластичность.

Справа от номера марки пишут индекс: кп – кипящая, пс – полуспокойная, сп – спокойная сталь. Между индексом и номером марки нередко есть буква Г, свидетельствующая о повышенной концентрации марганца. Слева от букв Ст указываются группы стали. Стоит пояснить, что всего выделяют три группы: А, Б, В, которые устанавливаются в соответствии с назначением и гарантируемыми свойствами металла.

Стали обыкновенного качества делят на категории, исходя из требований к нормируемым показателям, то есть к химическому составу и механическим свойствам. При маркировке углеродистых конструкционных сталей категорию обозначают цифрой, которая располагается справа от индекса степени раскисления.

Допустим, Ст6ГпсЗ говорит о том, что перед нами сталь группы А, марки Ст6, с повышенной долей марганца, полуспокойная, третьей категории. Если при заказе металла указана определенная категория, но неизвестна степень раскисления, категорию пишут за номером марки через тире, например Ст4-3. Для стали первой категории цифру 1 не ставят, поэтому маркировка выглядит таким образом: Ст4пс.

У сталей группы А не регламентируется химический состав, зато гарантируются механические свойства. Такие металлы обычно становятся материалом деталей, при изготовлении которых не используется горячая обработка, то есть сварка, ковка и прочие методы.

Для стали группы Б производитель не гарантирует механические свойства, а ее ключевой характеристикой считается химический состав. Этот металл используют для изделий, проходящих термообработку и горячую обработку давлением, например, штамповку, ковку.

Сталь группы В поставляют в соответствии с механическими характеристиками, отвечающими нормам для группы А. Тогда как по химическому составу этот металл должен подходить под требования к углеродистым конструкционным сталям группы Б. Такой материал применяют в большинстве случаев для изготовления сварных конструкций.

Стали углеродистые качественные конструкционные, выпускаемые по ГОСТ 1050-74

Они отличаются от сталей обыкновенного качества меньшей долей серы, фосфора и прочих вредных примесей в составе. Также они имеют более узкие пределы содержания углерода в каждой марке и чаще всего более высокую концентрацию кремния и марганца.

Рекомендуем статьи

Для маркировки качественных углеродистых конструкционных сталей используют двузначные числа, которые говорят о содержании углерода в сотых долях процента. Также нужно учитывать, что данный металл поставляют с гарантированными показателями химического состава и механических свойств.

По степени раскисления выделяют кипящую (кп), полуспокойную (пс), спокойную сталь, которая не имеет соответствующего индекса. Буква Г также свидетельствует о повышенной доле марганца, но в пределах 1%.

Данная сталь бывает катаной, кованой, калиброванной, круглой с особой отделкой поверхности, которая известна как серебрянка.

Стали углеродистые специального назначения, выпускаемые по ГОСТ1414-75

Они имеют хорошую и повышенную обрабатываемость резанием, поэтому известны как автоматные стали. В первую очередь, такой металл применяется для изготовления деталей массового производства. При его обработке на станках-автоматах образуется короткая и мелкая стружка, обеспечивается меньший расход режущего инструмента, снижается уровень шероховатости обработанных поверхностей.

Автоматные углеродистые конструкционные стали со значительной долей серы и фосфора хорошо обрабатываются. Чтобы добиться высокой обрабатываемости резанием в металл вводят селен, свинец, теллур в качестве технических добавок.

Для маркировки данной группы сталей используют букву А и цифры, по которым можно определить среднее содержание углерода в сотых долях процента. Существуют такие марки автоматной стали: А12, А20, АЗО, А40Г.

Металл первой марки используют для производства неответственных деталей, тогда как из остальных делают элементы, призванные работать при повышенном напряжении и давлении. Данная сталь поступает в продажу в качестве прутков круглого, квадратного и шестигранного сечений. Стоит оговориться, что такой металл не подходит для изготовления сварных конструкций.

Стали листовые, а именно котельные, ГОСТ 5520-79 и ТУ, предназначены для производства котлов и емкостей, работающих под давлением. Поэтому такие углеродистые конструкционные стали нашли применение в сфере изготовления паровых котлов, судовых топок, камер горения газовых турбин, прочих изделий. Их задача состоит в том, чтобы справляться с переменными давлениями и температурами в пределах +450 °С.

Немаловажным качеством котельной стали является хорошая свариваемость. Для этого в металл добавляют титан и дополнительно раскисляют его алюминием.

Существует несколько марок углеродистой котельной стали: 12К, 15К, 16К, 18К, 20К, 22К, доля углерода в них находится на уровне 0,08–0,28 %. Металл поставляют в виде листов толщиной не более 200 мм и поковок в состоянии после нормализации и отпуска.

Характеристики углеродистой конструкционной стали в строительстве

Для строительных нужд используются углеродистые конструкционные стали с небольшой концентрацией легирующих элементов, то есть хрома, марганца и кремния. Доля углерода в них не выходит за пределы 0,1–0,2 %. Данный металл отличается хорошей свариваемостью и другими важными при изготовлении строительных конструкций свойствами. К ним относятся:

- хорошая ковкость и жидкотекучесть;

- высокая твердость и ударная вязкость;

- оптимальные параметры относительного удлинения и прочности.

За счет производства изделий для строительной сферы из низколегированных, а не углеродистых сталей удается на треть сократить издержки на сырье. Легирование позволяет улучшить закаливаемость металла и повысить его предел текучести.

Чаще всего среди углеродистых конструкционных сталей используются такие марки, поставляемые в виде сортового проката, листов, полос и прутков:

Перечисленные стали хорошо свариваются и поддаются прочим способам обработки, поэтому подходят для изготовления строительных конструкций любого размера и конфигурации без значительных трудозатрат.

Ограничения по использованию углеродистых конструкционных сталей

Доля углерода фиксируется при помощи цифры в маркировке – от этого показателя зависит качество и область применения изделий из стали.

Свойства изделий, возможные сферы их использования

Из данного металла производят малонагружаемые детали, ведь они имеют небольшую прочность, высокую пластичность и хорошо поддаются сварке. Также изделия подходят для штамповки холодным способом, однако их нельзя подвергать термическому воздействию. Сплав является материалом для сложных деталей автомобилей, ответственных сварных конструкций

Для получения такого металла углеродистую конструкционную сталь улучшают закалкой и горячим отпуском до температуры + 650 °C. В результате увеличивается уровень прочности деталей, при этом снижается пластичность, что позволяет резать металл. Данную сталь используют в сфере машиностроения

Эти материалы имеют значительное содержание марганца, поэтому из них делают элементы, обладающие повышенной упругостью и стойкостью к износу, например, рессоры, пружины. Благодаря отжигу материал поддается резанию

Металл имеет большую долю серно-фосфорных, свинцовых добавок и используется для изготовления деталей, подвергающихся значительной обработке без вреда для самого инструмента. Это автоматные стали с добавлением серы, фосфора, свинца, которые, в соответствии с названием, обрабатывают станками-автоматами

Если нужно добиться повышенной твердости, сопротивляемости износу элементов из углеродистой конструкционной стали, используют графитизацию, наклеп, наплавку.

Чтобы не ошибиться при выборе марки металла под конкретные задачи, важно понимать перечисленные выше свойства конструкционных сталей. Если вас не покидают сомнения, стоит посоветоваться со специалистами – они точно помогут подобрать подходящий материал.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: