Сталь по способу получения

Обновлено: 19.05.2024

Для массового производства стали в современной металлургии основными исходными материалами являются передельный чугун и стальной скрап (лом). По химическому составу сталь отличается от передельного чугуна меньшим содержанием углерода, марганца, кремния и других элементов. Поэтому выплавка стали — передел чугуна (или же чугуна и скрапа(металлолома)) в сталь — сводится к проведению окислительной плавки для удаления избытка углерода, марганца и других примесей. При выплавке легированных сталей в их состав вводят соответствующие элементы.

Первыми способами получения стали из чугуна были кричный способ (XII—XIII вв.) и затем пудлинговый способ (конец XVIII в.). Продуктом плавки были крицы — небольшие куски — комья сварившихся между собой зерен металла. Получение плотного металла — сварочного железа — происходило при последующей ковке или прокатке. Во второй половине XIX в. появились и получили наибольшее развитие высокопроизводительные способы: бессемеровский (1856 г.) и томасовский процессы (1878 г.). Их недостатками являются, невысокое качество стали и ограниченность сырьевой базы, так как можно было использовать лишь некоторые чугуны (с определенным содержанием Si, S, Р). Поэтому примерно с начала нынешнего столетия основную массу стали выплавляли мартеновским способом (появился в 1864 г.) — менее производительным, но позволяющим выплавлять более качественную сталь. Кроме того, для выплавки мартеновской стали, используется наиболее распространенный чугун (непригодный для бессемеровского и томасовского передела) и огромное количество вторичного металла — стального скрапа.

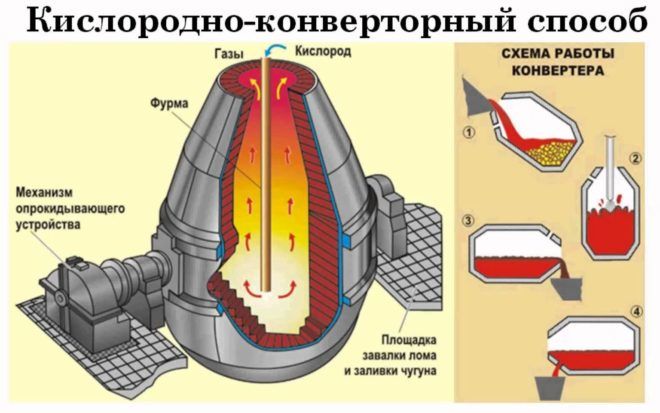

В 50-х годах XX в. появился новый, прогрессивный способ выплавки стали — кислородно-конверторный процесс. Благодаря значительным технико-экономическим преимуществам этот способ быстро получил очень широкое применение, вытесняя мартеновский способ в массовом производстве стали.

В настоящее время в мировом производстве около 40 % стали выплавляют кислородно-конверторным способом и около 40 % мартеновским способом; при этом за последнее время доля кислородно-конверторной стали непрерывно возрастает, а доля мартеновской стали сокращается.

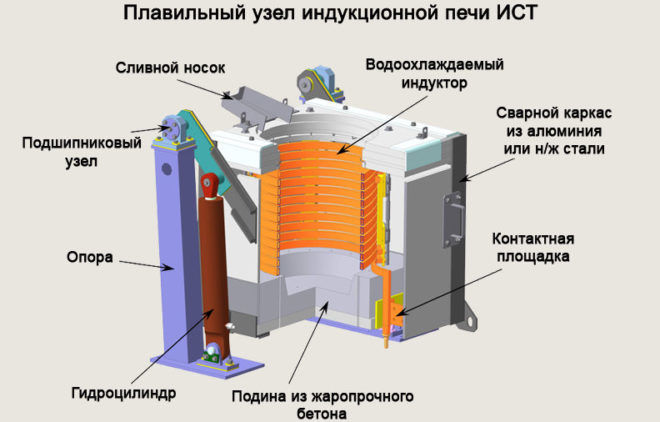

Выплавка качественных сталей в электрических дуговых и индукционных печах началась в конце XIX- начале XX вв. Электросталь стоит дороже, но превосходит по качеству кислородно-конверторную и мартеновскую сталь; ее производство – около 20 % от всей массы стали – непрерывно возрастает. В связи с возрастающими требованиями к стали все большее применение получает внепечное ваккумирование, рафинирование синтетическими шлаками в ковше и другие новые прогрессивные технологические способы.

Сталь особо высокого качества выплавляют в вакуумных электрических печах, а также путем электрошлакового, плазменного переплава и других новейших методов.

Сущность процесса получения сталиОсновными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап). Сравнения химических составов передельного чугуна и стали показывает, что содержание углерода и примесей в стали существенно ниже, чем в чугуне (см. таблицу).

Состав передельного чугуна и низкоуглеродистой стали

| Материал | Состав, % | ||||

| Углерод | Кремний | Марганец | Фосфор | Сера | |

| Передельный чугун Низкоуглеро- дистая сталь | 4,0 – 4,4 0,14 – 0,22 | 0,76 – 1,26 0,12 – 0,3 | До 1,75 0,4 – 0,65 | 0,15 – 0,3 0,05 | 0,03 – 0,07 0,055 |

Таким образом, для передела чугуна в сталь необходимо снизить содержание углерода и примесей. Поэтому сущностью любого металлургического передела чугуна в стальявляется снижение содержания углерода и примесей путем их избирательного окисленияи перевода в шлак и газы в процессе плавки. В результате окислительных реакций, осуществляемых на первом этапе передела чугуна в сталь, углерод соединяется с кислородом, образуя СО, который удаляется в атмосферу печи. Кремний, марганец, фосфор, сера образуют окислы или другие соединения, нерастворимые или малорастворимые в металле (SiO2, МnО, СаS и др.), которые в процессе плавки частично удаляются в шлак.

Однако в полной мере окислить примеси не удается, так как, несмотря на их значительно большее сродство к кислороду, чем у железа, по мере снижения содержания примесей в соответствии с законом действующих масс начинает окисляться железо. Окислы железа растворяются в железе, насыщая металл кислородом. Сталь, содержащая кислород, непригодна для обработки давлением - ковки, прокатки, так как в ней образуются трещины при деформации в нагретом состоянии.

Для уменьшения содержания кислорода в стали в процессе плавки ее раскисляют, т. е. вводят в нее элементы с большим сродством к кислороду, чем у железа. Взаимодействуя с кислородом стали, эти элементы образуют нерастворимые окислы, частично всплывающие в шлак. Для раскисления стали используют ферросплавы - ферросилиций, ферромарганец, а также алюминий. Раскисление является завершающим этапом выплавки стали.

Чугун переделывают в сталь в различных по принципу действия металлургических агрегатах. Основными их них являются кислородные конвертеры, мартеновские печи и электропечи. Соотношение между способами производства стали непрерывно изменяется. Объем производства стали, выплавляемой в высокопроизводительных агрегатах- кислородных конвертерах и крупных электропечах, возрастает, а стали, выплавляемой в мартеновских печах, постепенно уменьшается.

Производство стали

Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении. Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств. Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна. Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ. Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

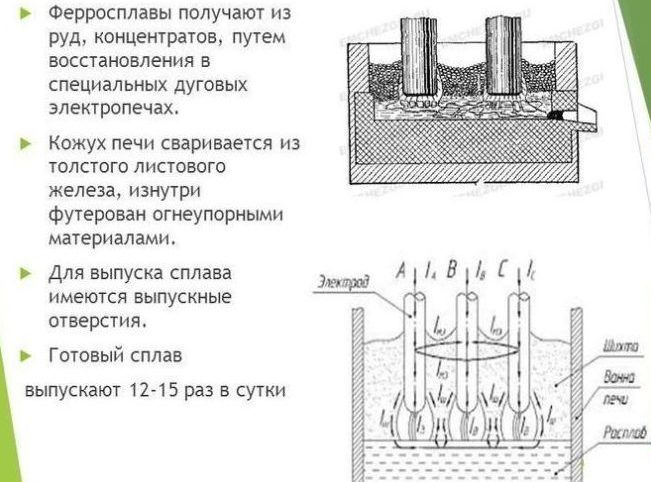

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

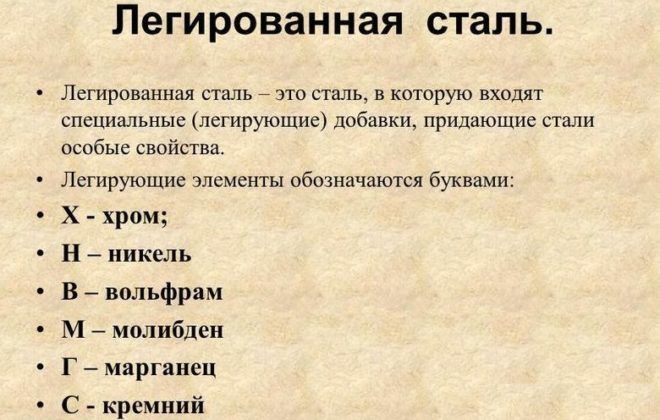

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

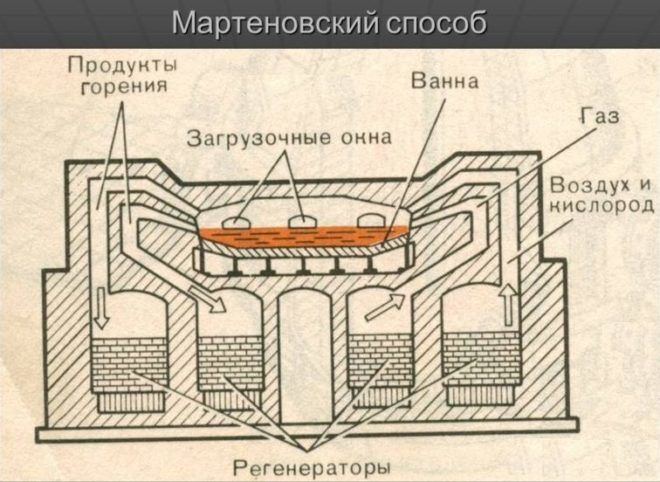

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Особенности производства стали

Сталь – это прочный материал и основной конструкционный материал для машиностроения. Он представляет сплав железа с углеродом, содержание которого в структуре составляет 0,01–2,14%. В состав также входят в незначительных количествах кремний, марганец и сера. Этот материал обладает исключительными механическими свойствами: твердостью и ковкостью, благодаря им он считается основным конструкционным материалом в машиностроении. Трудно представить, что могло бы заменить материал. Но активное развитие производство стали и других металлов. Из стали изготавливаются самые разнообразные изделия – от канцелярских скрепок до станин многотонных прессов и обшивки корпусов морских судов.

Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Особенности процесса

Процесс производства стали происходит последовательно в три этапа.

Первый этап – расплавление породы. На этапе его проведения формируется расплав в ванне и окисляется металл, отдавая одновременно кислород кремнию, фосфору и марганцу.

Одна и главных задач этого этапа – удаление фосфора. Для ее осуществления требуется сравнительно невысокая температура и присутствие в достаточном количестве FeO. При взаимодействии ингредиентов фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3 + P2O5.

Присутствие в шлаке более стойкого основания СаО вызывает замещение FeO. В результате оно связывает фосфорный ангидрит в другое соединение (CaO)4 х P2O5 + 4 Fe, чего и требовалось добиться.

Чистый Fe высвободился в расплаве, а фосфор образовал шлак, который удаляется с зеркала металла и утилизируется за ненадобностью. Поскольку фосфорный ангидрид преобразует состав шлака, процесс должен идти непрерывно.

Поэтому FeO должен непрерывно пополняться за счет загрузки новых партий железной руды и окалины, наводящих в расплаве железистый шлак.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Конвертерное производство сталиРаскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Существуют основные способы получения стали в сталеплавлении.

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение сталиВместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Окисляются C, Cr и Mn, снижая процентное содержание в структуре металла. Окисление сопровождается выделением тепла. Благодаря присутствию шлаков СаО и FeO до разогрева происходит выведение фосфора в самом начале продувки.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Электросталеплавильный способ

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Производство и обозначение сталей

- конверторная бессемеровская (кислый процесс);

- конверторная томасовская (основной процесс);

- мартеновская (кислый или основной процесс);

- электросталь, выплавленная в дуговой или индукционной печи.

Сталь, в основном, получают переработкой чугуна, в котором содержание углерода намного больше (3,8 – 4,2%), чем в стали (например, в низкоуглеродистой стали углерода содержится до 0,25%). Для этого чугун заливают в конвертор с кислой футеровкой (бессемеровский процесс) или с основной футеровкой (томасовский процесс) и через жидкий чугун продувают воздух. При этом сгорает углерод с выделением тепла и его содержание уменьшается. Для снижения содержания кислорода в стали (посредством его удаления в шлак) перед разливкой в сталь вводят марганец, кремний, алюминий, то есть сталь раскисляют. Томасовский основной процесс, в отличие от бессемеровского кислого, позволяет существенно снизить содержание серы и фосфора в стали.

В последнее время при конверторном производстве стали вместо воздуха через жидкий чугун продувают кислород, что позволяет получить сталь высокого качества (с более низким содержанием азота в стали).

В дуговых электропечах выплавляют сталь только из металлолома под основными или кислыми шлаками.

В мартеновских пламенных печах сталь выплавляют из чугуна с добавлением скрапа (металлолома) под кислым или основным шлаками.

В индукционных печах сталь выплавляют из чистых шихтовых материалов. В электропечах получают легированные стали.

Производство проката

Сталь является пластичным материалом. Поэтому первоначально полученные отливки в дальнейшем подвергают многим видам обработки давлением: прокатке, прессованию, волочению, ковке и др.

|  |  | |

| Прокатка | Прессование | Волочение | Ковка |

В результате получают заготовки и полуфабрикаты для дальнейшей обработки резанием, термической резки, гибки, сварки, нанесения покрытий и др. Для сварных конструкций применяют преимущественно прокат. Но не исключается применение также поковок и литых заготовок.

Сортамент листового и фасонного проката

Прокат классифицируют по сортаменту (профилю и размерам).

Весь сортамент можно разделить на 4 группы:

- листовой прокат (тонкий до 3,9 мм и толстый более 4 мм);

- сортовой прокат (квадратный и круглый, полоса, лента, уголок, швеллер, тавр, двутавровые балки, рельс, арматура);

- трубы (бесшовные, сварные);

- специальный и периодичный прокат.(оконный профиль и др.).

Классификация и маркировка сталей по национальным и международным стандартам

В зависимости от количества углерода стали углеродистые обычного качества разделяют на стали низкоуглеродистые (С ≤ 0,25%); среднеуглеродистые (0,25% С ≤ 0,37%) и высокоуглеродистые (С > 0,37%). Для сварных конструкций в основном используют низкоуглеродистые стали, как стали, что имеют хорошую способность к свариванию. Следовательно, дальше будем рассматривать только низкоуглеродистые стали. Следует подчеркнуть, что цифра марки стали не соответствует количеству углерода. Она только отображает порядковый номер стали. Качество стали зависит от технологии изготовления стали и связана с раскислением. В зависимости от этого различают стали кипящие, полуспокойные и спокойные. Для этого используют индексы "кп", "пс" и "сп". Стали групп "А" и "Б" могут быть "кп", "пс", "сп", но стали группы "Б" -только "пс" и "сп". Степень раскисления главным образом влияет на количество кремния (Si). Спокойная сталь имеет 0,1. 0,3% Si, кипящая - до 0,07% Si, полуспокойная - между ними. Сталь с малым количеством Si очень чувствительна к температурному состоянию, т.е. к условиям формирования трещин. Следовательно, качество сталей тем выше, чем больше степень раскисления (от "кп" до "сп").

Стали поступают либо с гарантией механических свойств, либо с гарантией химического состава, т.е. с гарантией определенного количества показателей механических свойств и химического состава. Чтобы показать это количество, используют понятие разрядов - т.е. количества показателей, с гарантией которых поступает сталь.

Группа "А" имеет три разряда, группа "Б" - два, а группа "В" - шесть разрядов. Маркировка сталей предусматривает обозначение всех особенностей, т.е.: к какой группе принадлежит сталь, порядковый номер марки стали, степень раскисления, разряд.

Примеры: СтЗкп - сталь группы "А" (если отсутствует буква "А" - это значит, что сталь принадлежит к группе "А"); 3 - порядковый номер марки стали; "кп" - кипящая, отсутствие цифры разряда соответствует первому разряду. ВСтЗсп5 - сталь группы "В", марка "З", спокойная, пятого разряда. Стали группы "Б" маркируются как БСт, т.е. используется буква "Б" (БСтЗ).

Механические свойства и химический состав некоторых низкоуглеродистых сталей указаны в таблице ниже.

| Марка стали | Химический состав, % | Механические свойства | ||||||

| C | Mn | Si | P | S | σв, МПа | σт, МПа | δ, % | |

| Ст0 | 0,23 | - | - | 0,07 | 0,06 | 310 | - | - |

| Ст2пс | 0,09…0,15 | 0,25…0,50 | 0,05…0,07 | 0,04 | 0,05 | 340…440 | 210…230 | 29…32 |

| Ст3сп | 0,14…0,22 | 0,40…0,65 | 0,12…0,30 | 0,04 | 0,05 | 380…490 | 230…250 | 23…26 |

| Ст4сп | 0,18…0,27 | 0,40…0,70 | 0,12…0,30 | 0,04 | 0,05 | 420…540 | 250…270 | 21…24 |

| Ст5пс | 0,28…0,37 | 0,50…0,80 | 0,05…0,17 | 0,04 | 0,05 | 500…640 | 270…290 | 17…20 |

| Ст5сп | 0,28…0,37 | 0,50…0,80 | 0,15…0,35 | 0,04 | 0,05 | 500…640 | 270…290 | 17…20 |

Таким образом, стали группы "В" используют для ответственных сварных конструкций, которые эксплуатируются в условиях низких температур и динамических нагружениях. Для других сварных конструкций используют сталь группы "Б". Сталь группы "А" для сварных конструкций не используется никогда.

Стали углеродистые конструкционные повышенного качества. В отличие от сталей углеродистых обычного качества, стали повышенного качества могут подвергаться термической обработке и поэтому поступают с гарантией химического состава. Они делятся на две группы. К первой группе относятся стали с нормальным количеством Мn, а ко второй - с повышенной.

В пределах I группы изготавливается сталь таких марок: 05кп, 08кп, 08, 10кп, 10, 15кп,15,20кп,20,25,30,35,40,45, 50, 55, 60, 65, 70, 75, 80, 85, а группы II - 15Г, 20Г, 25Г, ЗОГ, 35Г, 40Г, 45Г, 50Г, 65Г, 70Г. В отличие от сталей углеродистых обычного качества, в данном случае цифры означают количество углерода в сотых частях процента.

В таблице ниже приведены механические свойства и химический состав некоторых сталей I и II групп.

| Марка стали | Химический состав, % | Механические свойства | ||||

| C | Mn | Si | σв, МПа | σт, МПа | δ, % | |

| 25 | 0,22…0,30 | 0,50…0,80 | 0,17…0,37 | 460 | 280 | 23 |

| 30 | 0,27…0,35 | 0,50…0,80 | 0,17…0,37 | 500 | 300 | 21 |

| 35 | 0,32…0,40 | 0,50…0,80 | 0,17…0,37 | 540 | 320 | 20 |

| 25Г | 0,22…0,30 | 0,70…1,00 | 0,17…0,37 | 500 | 300 | 22 |

| 30Г | 0,27…0,35 | 0,70…1,00 | 0,17…0,37 | 550 | 320 | 20 |

| 35Г | 0,32…0,40 | 0,70…1,00 | 0,17…0,37 | 570 | 340 | 18 |

Легированные конструкционные стали. Главной целью изготовления легированных сталей является придание конструкционным сталям повышенных механических свойств или обеспечение специальных особенностей (например, теплостойкости). В зависимости от количества легирующих элементов, легированные стали делят на низколегированные (количество легирующих элементов до 5%); среднелегированные (до 10%) и высоколегированные (больше 10%).

Легированные стали классифицируются в зависимости от основных легирующих элементов (например, стали ферритного класса). При маркировке сталей используется система букв и цифр. Например, маркировка имеет такой вид 1Х18Н9Т. Первая цифра обозначает количество углерода в сотых частях процента, дальше идет буква "X", т.е. хром, и цифра, которая обозначает его количество в процентах - 18%, дальше "Н" - никеля 9%, титана до 1% (если после буквы отсутствует цифра - это означает, что количество легирующего элемента до 1%).

В таблице ниже приведены некоторые свойства легированных сталей.

| Марка стали | Химический состав, % | Механические свойства | ||||

| C | Si | Mn | σв, МПа | σт, МПа | δ, % | |

| 09Г2с | 0,12. 0,14 | 0,17. 0,37 | 1,4. 1,8 | 450 | 300 | 21 |

| 10Г2С | 0,12. 0,14 | 0,90…1,20 | 1,3…1,65 | 500 | 360 | 21 |

| 15ХСНД | 0,12. 0,18 | 0,40…0,70 | 0,40…0,70 | 500 | 350 | 21 |

Европейская система классификации и обозначения сталей регламентирована следующими европейскими стандартами:

В соответствии со стандартом EN 10020 стали классифицированы по следующим основным признакам:

- химическому составу;

- качеству;

- физическим, химическим и технологическим признакам.

По химическому составу различают стали:

- нелегированные или углеродистые;

- легированные;

- низколегированные стали, это те содержание в которых любого легирующего элемента 5%;

- высоколегированные стали, которые содержат хотя бы один легирующий элемент в количестве ≥ 5%.

По содержанию углерода нелегированные стали разделяют на:

- малоуглеродистые ( 0,12% C);

- низкоуглеродистые (0,12%≤ C 0,25%);

- среднеуглеродистые 0,25 ≤ C 0,55%;

- высокоуглеродистые ≥ 0,55%C.

По качеству стали разделяются на следующие классы:

- обыкновенные или рядовые, основные;

- качественные;

- высококачественные или специальные.

Легированные стали по качеству разделяются на два класса:

- качественные;

- высококачественные (специальные).

Легированные качественные стали, применяемые, например, для изготовления сварных металлоконструкций, трубопроводов и сосудов, работающих под давлением, характеризуются мелкозернистой структурой, высокой прочностью и ударной вязкостью не менее 27 Дж/м 2 при низкой температуре -50°С.

Легированные высококачественные (специальные) стали, отличаются специальным назначением и особыми свойствами: коррозионной стойкостью и жаростойкостью, хладостойкостью при криогенных температурах и жаропрочностью при высоких температурах, высокой твердостью и износостойкостью, особыми физическими свойствами и др. Легированные стали, содержащие >10,5% Сr, обладают стойкостью против атмосферной коррозии и называются нержавеющими.

Классификация сталей по физическим, химическим и технологическим признакам

По физическим свойствам в классификации (стандарт EN 10027) выделяют группы сталей:

- с особыми физическими свойствами (электропроводностью, коэффициентом линейного расширения и др.);

- с особыми магнитными свойствами (магнитной проницаемостью).

Классификация сталей по механическим свойствам:

- прочности (например, Rm 500 H/мм 2 , 500 ≤ Rm 700 H/мм 2 , Rm ≥ 700 H/мм 2 );

- пределу текучести (например, Rе = 235, 275. или Rе 360, Rе 380 H/мм 2 );

- относительному удлинению (например, δ≥15, 25 или 35 %);

- ударной вязкости (например, работа удара 27, 40 или 60 Дж при +20, 0, -20, -40, -60°С);

- другим характеристикам.

По химическим признакам стали классифицируют на:

- стойкие против химической коррозии (при нормальной температуре – нержавеющие стали; при высокой температуре – жаростойкие стали);

- стойкие против электрохимической коррозии (стали для работы при нормальной, повышенной или высокой температуре, стойкие против МКК).

Технологические классификационные признаки:

- способ получения стали (кипящие, полуспокойные, спокойные стали);

- термическая и термомеханическая обработка (прокаливаемость, отжиг, нормализация, закалка с отпуском, наклеп, холодная прокатка, горячая обработка давлением и др.);

- способность сталей к обработке давлением (например, штампуемость), резанием, литью и др.;

- свариваемость (по критерию Сэкв , содержанию ферритной фазы в аустенитных сталях и др.).

Классификация сталей по назначению:

При классификации сталей по назначению в одной группе могут оказаться стали различной системы легирования и различных классов качества.

Нелегированные стали классифицируют по назначению на следующие группы:

- конструкционные общего назначения;

- строительные общего назначения;

- для сосудов, работающих под давлением;

- трубные;

- машиностроительные;

- судостроительные;

- автоматные (с повышенным содержанием P и S);

- арматурные;

- рельсовые;

- холодно- и горячекатаные для холодной обработки;

- инструментальные;

- электротехнические.

Легированные стали по назначению классифицируют на:

- строительные;

- машиностроительные;

- судостроительные;

- для сосудов, работающих под давлением;

- для трубопроводов;

- для атомных реакторов;

- для криогенной техники;

- для подшипников;

- нержавеющие стали;

- жаростойкие стали;

- жаропрочные;

- теплостойкие;

- инструментальные;

- быстрорежущие;

- с особыми физическими свойствами.

МАРКИРОВКА СТАЛЕЙ ПО ЕВРОПЕЙСКИМ НОРМАМ И СТАНДАРТАМ

Система обозначения сталей производится по следующим евростандартам:

EN 10027. Системы обозначения для сталей:

часть 1. Краткие обозначения, основные символы;

часть 2. Система нумераций;

EN 10079 Определение понятий для изделий из сталей.

В соответствии с этими стандартами приняты две системы условного обозначения сталей:

В соответствии с EN 10027, ч.1, основные символы и цифры, используемые для условного обозначения сталей, показывают:

- физические характеристики;

- химический состав.

Дополнительные символы и цифры отражают качество, технологические свойства и назначение сталей.

В начале марки приводится символ Fe, далее – цифры, отражающие минимально гарантированный предел прочности σв (Rm) или далее буква E и цифры, отражающие минимально гарантированный предел текучести σт (Re), а затем, при необходимости, химический символ легирующего элемента и дополнительная информация.

Для наглядности в таблице ниже приведены условные обозначения некоторых марок сталей 1-ой группы и их расшифровка.

Дополнительная информация может отражать следующие особенности:

1) склонность к свариваемости (А; В; С; D);

2) дополнительные показатели качества (1; 2; 3. );

3) буква, характеризующая ограничение по S и Р;

4) обозначение EU (евронормы).

Обозначение высоколегированных сталей

Маркировка начинается с буквы Х, обозначающей высоколегированную сталь, которая должна содержать хотя бы один легирующий элемент в количестве более 5% (≥ 5%).- Затем указывается стократное содержание углерода, химические символы легирующих элементов и их фактическое содержание в процентах (без коэффициентов).

Примеры расшифровки высоколегированных сталей:

Х30Cr13 – X-высоколегированная сталь, 30/100=0,3%С, 12-14%Cr.

X8CrTi17 – X-высоколегированная сталь, 8/100=0,08%С, 16-18%Cr./tdКлассификация сталей по физическим, химическим и технологическим признакам/p

Читайте также: