Сталь жаростойкая и жаропрочная

Обновлено: 15.05.2024

Жаропрочная сталь используется при изготовлении разных деталей, которые контактируют с агрессивными средами, при этом подвергаются значительным нагрузкам, вибрациям и высокому термическому воздействию. К примеру, сюда относятся следующие изделия: турбины, печи, котлы, компрессоры и т.п. Далее представлены характеристики термостойких, жаропрочных сплавов, классификация, марки, особенности их применения.

Жаростойкая сталь (или окалиностойкая) – металлический сплав, используемый в ненагруженном или слабонагруженном состоянии и способный на протяжении длительного времени в условиях высоких температур (более 550 ºС) сопротивляться газовой коррозии. Жаропрочные металлы – изделия, которые под высоким термическим воздействием сохраняют свою структуру, не разрушаются, не поддаются пластической деформации. Важная характеристика таких металлов – условный предел ползучести и длительной прочности. Жаропрочные сплавы могут быть жаростойкими, однако не всегда такими бывают, поэтому в агрессивных средах могут быстро повредиться по причине окисления.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий. Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

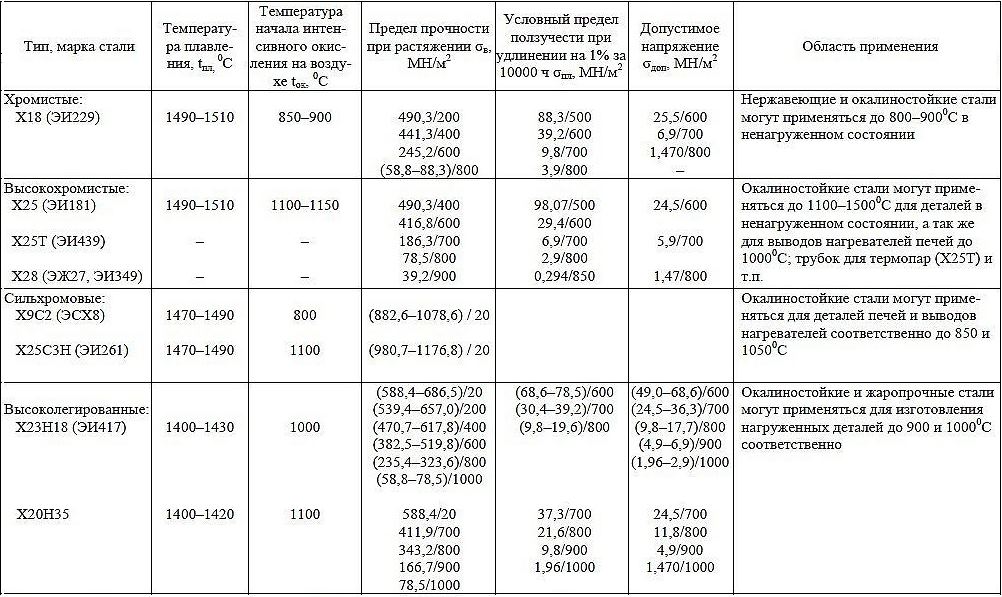

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.). Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Классификация жаропрочных и жаростойких сплавов

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью. Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным. Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

Содержание никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

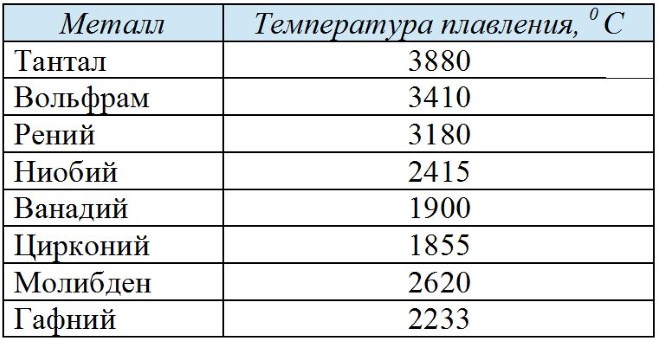

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Металл | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Наиболее востребованным является молибденовый сплав. Для легирования применяются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии выполняют силицирование изделия, в результате чего на поверхности образуется защитное покрытие. Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов. Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Марки жаростойких и жаропрочных сталей

В зависимости от состояния структуры различают аустенитные, мартенситные, перлитные и мартенситно-ферритные жаропрочные металлы. Жаростойкие сплавы разделяются на ферритные, мартенситные или аустенитно-ферритные виды.

| Применение мартенситных сталей. | |

| Марки стали | Изделия из жаропрочных сталей |

| 4Х9С2 | Клапаны автомобильных двигателей, рабочая температура 850–950 ºC. |

| 1Х12H2ВМФ, Х6СМ, Х5М, 1Х8ВФ, Х5ВФ | Узлы, детали, работающие при температуре до 600 ºC на протяжении 1000–10000 часов. |

| Х5 | Трубы, эксплуатируемые при рабочей температуре до 650 ºC. |

| 1Х8ВФ | Элементы паровых турбин, которые работают при температуре до 500 ºC на протяжении 10000 часов и более. |

Перлитные марки, имеющие хромокремнистый и хромомолибденовый состав жаропрочной стали: Х13Н7С2, Х10С2М, Х6СМ, Х7СМ, Х9С2, Х6С. Хромомолибденовые составы 12МХ, 12ХМ, 15ХМ, 20ХМЛ подходят для использования при 450-550 °С, хромомолибденованадиевые 12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ – при температуре 550-600 °С. Их применяют при производстве турбин, запорной арматуры, корпусов аппаратов, паропроводов, трубопроводов, котлов.

Ферритная сталь изготавливается путем обжига и термообработки, за счет чего приобретает мелкозернистую структуру. Сюда относят марки Х28, Х18СЮ, 0Х17Т, Х17, Х25Т, 1Х12СЮ. Содержание хрома в таких сплавах 25-33 %. Их применяют на производстве теплообменников, аппаратуры для химических производств (пиролизного оборудования), печного оборудования и прочих конструкций, которые работают длительное время при высокой температуре и не подвержены воздействию серьезных нагрузок. Чем больше хрома в составе, тем выше температура, при которой сталь сохраняет эксплуатационные свойства. Жаростойкая ферритная сталь не обладает высокой прочностью, жаропрочностью, отличается хорошей пластичностью и неплохими технологическими параметрами.

Мартенситно-ферритная сталь содержит 10-14 % хрома, легирующие добавки ванадий, молибден, вольфрам. Материал используется при изготовлении элементов машин, паровых турбин, оборудования АЭС, теплообменников атомных и тепловых ЭС, деталей, предназначенных для длительной эксплуатации при 600 ºC. Марки сталей: 1Х13, Х17, Х25Т, 1Х12В2МФ, Х6СЮ, 2Х12ВМБФР.

Аустенитные стали отличаются широким применением в промышленности. Жаропрочностные и жаростойкие характеристики материала обеспечиваются за счет никеля и хрома, легирующих добавок (титан, ниобий). Такие стали сохраняют технические свойства, стойкие к коррозии при воздействии температуры до 1000 ºC. Сравнительно со сталями ферритного класса, аустенитные сплавы обладают повышенной жаропрочностью, способностью к штамповке, вытяжке, свариванию. Термическая обработка металлов осуществляется путем закалки при 1000–1050 °С.

| Применение аустенитных марок. | |

| Марки стали | Применение жаропрочных сталей |

| 08X18Н9Т, 12Х18Н9Т, 20Х25Н20С2, 12Х18Н9 | Выхлопные системы, листовые, сортовые детали, трубы, работающие при невысокой нагрузке и температуре до 600–800 °С. |

| 36Х18Н25С2 | Печные контейнеры, арматура, эксплуатируемые при температуре до 1100 °С. |

| Х12Н20Т3Р, 4Х12Н8Г8МФБ | Клапаны двигателей, детали турбин. |

Аустенитно-ферритные стали отличаются повышенной жаропрочностью по сравнению с обычными высокохромистыми сплавами. Такие металлы применяются при изготовлении ненагруженных изделий, рабочая температура 1150 ºC. Из марки Х23Н13 изготавливают пирометрические трубки, из марки Х20Н14С2, 0Х20Н14С2 – печные конвейеры, резервуары для цементации, труб

Жаростойкие стали: состав и марки жаропрочных сплавов

Жаропрочная сталь, представленная на современном рынке большим разнообразием марок, как и сплавы жаростойкой категории, признается большинством специалистов лучшим материалом для изготовления элементов конструкций и оборудования, которые эксплуатируются в постоянном контакте с агрессивными средами и в других сложных условиях.

Типичные изделия из жаропрочной стали – печи, камины, котлы и металлические дымоходы

Жаропрочность и жаростойкость металла

Жаростойкость, которой обладают стали и другие металлические сплавы отдельной категории, имеет еще одно название – «окалиностойкость». Это свойство, которым отдельные металлы наделяют в процессе производства, заключается в их способности длительное время в условиях повышенных температур активно противостоять такому негативному явлению, как газовая коррозия. В отличие от жаростойких, жаропрочные стали и металлы другого типа обладают способностью не разрушаться и не деформироваться под длительным воздействием высоких температур.

Металлы, которые отличаются жаростойкостью, применяют преимущественно для изготовления ненагруженных конструкций, эксплуатируемых в условиях постоянного воздействия на них газовой окислительной среды и температуры, не превышающей 550°. К таким конструкциям, в частности, относятся элементы нагревательных печей.

Сплавы, выполненные на основе железа, даже если их отличает жаростойкость, при таких условиях эксплуатации и при воздействии температуры, превышающей 550°, начинают активно окисляться, что приводит к появлению на их поверхности пленки, состоящей из оксида железа. Формирующееся на поверхности такого металла химическое соединение железа и кислорода – это, по сути, окалина хрупкого типа. Ее характеризует элементарная кристаллическая решетка, содержащая недостаточное количество атомов второго вещества.

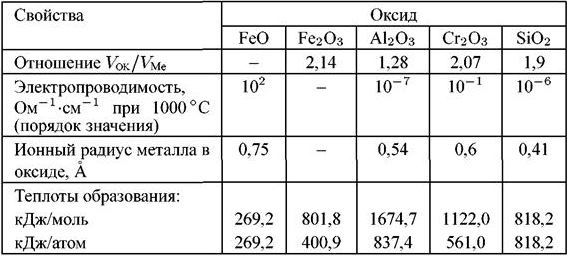

Свойства оксидов элементов, увеличивающих жаростойкость железа

Чтобы улучшить такое свойство стали, как жаростойкость, в ее химический состав вводят хром, алюминий и кремний. Соединяясь с кислородом, эти элементы способствуют формированию в структуре металла плотных и надежных кристаллических структур, что и улучшает его способность безболезненно переносить воздействие повышенных температур.

Количество и тип легирующих добавок, вводимых в химический состав сплава, выполненного на основе железа, зависит от температурных условий эксплуатации изделий, которые будут из него изготовлены.

Лучшую жаростойкость демонстрируют стали, легирование которых выполнено на основе такого металла, как хром. К наиболее известным маркам таких сталей, которые называют сильхромами, относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

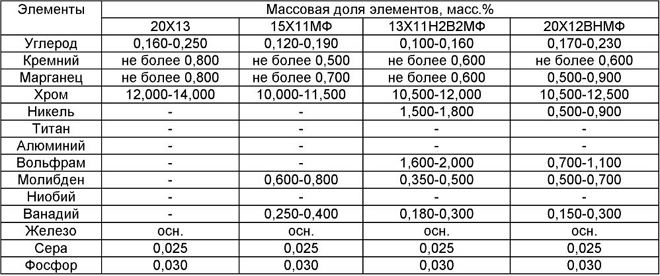

Химический состав жаропрочных сталей марок 13Х11Н2В2МФ, 15Х11МФ, 20Х13, 20Х12ВНМФ

Что характерно, жаростойкость стали повышается с увеличением в ее химическом составе количества хрома. Используя данный металл в качестве легирующего элемента, можно создавать марки сталей, изделия из которых не будут утрачивать своих первоначальных характеристик даже при длительном воздействии на них температуры, превышающей 1000 градусов.

Особенности материалов с жаропрочными свойствами

Жаропрочные стали и сплавы, как уже говорилось выше, способны успешно эксплуатироваться в условиях постоянного воздействия высоких температур, при этом не проявляя склонности к ползучести. Суть этого негативного процесса, которому подвержены стали обычных марок и другие металлы, заключается в том, что материал, на который воздействуют неизменная температура и постоянная нагрузка, начинает медленно деформироваться, или ползти.

Ползучесть, которой и стараются избежать, создавая жаропрочные стали и металлы другого типа, бывает двух видов:

Для определения ползучести сплавов в иследовательских центрах используют комплекс испытательных машин

Чтобы определить параметры кратковременной ползучести, материалы подвергают специальным испытаниям, для чего их помещают в печь, нагретую до определенной температуры, и прикладывают к ним растягивающую нагрузку. Такое испытание проводится в течение ограниченного промежутка времени.

Проверить материал на его склонность к длительной ползучести и определить такой важный параметр, как предел ползучести, за короткий промежуток времени не получится. Для этого испытуемое изделие, помещенное в печь, необходимо подвергать длительной нагрузке. Важность такого показателя, как предел ползучести материала, заключается в том, что он характеризует наибольшее напряжение, которое приводит к разрушению разогретого изделия после воздействия в течение определенного промежутка времени.

Марки жаропрочных и жаростойких сталей

Стали, отличающиеся жаропрочностью и жаростойкостью, по состоянию внутренней структуры подразделяются на несколько категорий:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

При этом стали, относящиеся к категории жаростойких, могут быть представлены еще двумя типами:

- ферритные;

- аустенитно-ферритные или мартенситные.

Основные свойства некоторых жароупорных сталей (нажмите для увеличения)

Если рассматривать стали с мартенситной внутренней структурой, то их наиболее известными марками являются:

- Х5 (из такой жаропрочной стали производят трубы, которые предполагается эксплуатировать при температурах, не превышающих 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (используются для производства изделий, эксплуатируемых при 500–600° на протяжении определенного периода времени (1000–10000 часов));

- 3Х13Н7С2 и 4Х9С2 (изделия из данных марок могут успешно эксплуатироваться при 850–950°, поэтому из таких сталей производят клапаны двигателей транспортных средств);

- 1Х8ВФ (изделия из жаропрочной стали этой марки могут успешно эксплуатироваться при температурах, не превышающих 500°, на протяжении 10000 часов и даже дольше; из данного материала, в частности, производят конструктивные элементы паровых турбин).

Листовая жаропрочная сталь используется там, где требуется хорошая стойкость к высокой температуре и к агрессивной среде

Основой мартенситной структуры стали является перлит, который меняет свое состояние в том случае, если в составе материала увеличить количественное содержание хрома. Перлитными являются следующие марки жаропрочных и жаростойких сталей, относящихся к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Чтобы получить из этих сталей материал с внутренней структурой сорбита, который отличается высокой твердостью (не менее 25 единиц по шкале HRC), их сначала закаливают при 950–1100°, а затем подвергают отпуску.

Стальные сплавы с ферритной внутренней структурой, относящиеся к категории жаростойких материалов, содержат в своем химическом составе от 25 до 33% хрома, который и определяет их характеристики. Чтобы придать таким сталям мелкозернистую структуру, изделия из них подвергают отжигу. К сталям данной категории относят марки 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Следует иметь в виду, что при нагревании этих сталей до 850° и выше, зерно в их внутренней структуре начинает укрупняться, что приводит к увеличению их хрупкости.

Жаропрочная нержавеющая сталь применяется при производстве тонколистового проката, бесшовных труб и различных агрегатов пищевой и химической промышленности

Стали, основу структуры которых составляют мартенсит и феррит, активно применяются для производства изделий различного назначения, используемых в машиностроительной отрасли. Изделия, для изготовления которых применяют такие жаропрочные сплавы, даже на протяжении достаточно длительного времени могут успешно эксплуатироваться при температуре, находящейся в пределах 600°. Наиболее распространенными марками данных жаропрочных сталей являются Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР. Такие жаропрочные сплавы отличаются тем, что хром в их химическом составе содержится в пределах 10–14%, а легирующими добавками, при помощи которых улучшают их химический состав, являются вольфрам, молибден и ванадий.

Аустенитные и аустенитно-ферритные стальные сплавы

Наиболее значимые особенности аустенитных сталей заключаются в том, что их внутренняя структура формируется за счет наличия в их составе никеля, а такое свойство, как жаростойкость, связано с присутствием хрома. В сплавах подобной категории, отличающихся незначительным содержанием углерода в своем химическом составе, в некоторых случаях могут присутствовать такие легирующие элементы, как ниобий и титан. Стали, основу внутренней структуры которых составляет аустенит, относятся к категории нержавеющих, а при длительном воздействии высоких температур (до 1000 градусов) успешно противостоят формированию слоя окалины.

Аустенитные сплавы марок Х17Н13М2 и Х17Н13М3 оптимально подходят для конструкций, работающих под воздействием кислот

К наиболее распространенным на сегодняшний день сталям с аустенитной внутренней структурой относятся сплавы дисперсионно-твердеющей категории. Для улучшения качественных характеристик в их состав добавляют интерметаллические или карбидные упрочнители, в зависимости от чего такие материалы и относят к определенной категории.

Наиболее популярными марками жаропрочных сталей, основу внутренней структуры которых составляет аустенит, являются:

- дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М (из этих жаропрочных сталей, относящихся к категории нержавеющих, изготавливают конструктивные элементы турбин и клапаны двигателей транспортных средств);

- гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР (из материалов данных марок преимущественно производят арматуру и трубы, эксплуатируемые под воздействием значительных нагрузок, агрегаты сверхвысокого давления, элементы выхлопных систем).

Труба жаропрочная из стали марки 20Х23Н18 (она же Х23Н18 или ЭИ417) используется для изготовления печного оборудования, поковок и бандажей

Стальные сплавы, основу внутренней структуры которых составляет смесь аустенита и феррита, отличает исключительная жаропрочность, превышающая по своим показателям аналогичный параметр даже высокохромистых материалов. Такие характеристики жаропрочности достигаются за счет высочайшей стабильности внутренней структуры сталей данной категории. Изделия из них могут успешно эксплуатироваться даже при температурах, доходящих до 1150°.

Между тем для жаропрочных сталей с аустенитно-мартенситной внутренней структурой характерна повышенная хрупкость, поэтому их нельзя использовать для производства изделий, эксплуатируемых под высокой нагрузкой.

Из жаропрочных сталей данной категории производят изделия следующего назначения:

- пирометрические трубки (Х23Н13);

- конвейеры для печей, жаропрочные трубы, емкости для осуществления процедуры цементации (Х20Н14С2 и 0Х20Н14С2).

Стали и металлы, отличающиеся тугоплавкостью

Стальные сплавы, основу которых составляют тугоплавкие металлы, используют для производства изделий, эксплуатируемых при 1000–2000°.

Тугоплавкие металлы, входящие в химический состав таких сталей, характеризуются следующими температурами плавления (см. таблицу).

Температура плавления тугоплавких металлов

За счет того, что тугоплавкие стали данной категории характеризуются высокой температурой перехода в хрупкое состояние, при значительном нагреве они деформируются. Чтобы повысить жаропрочность таких сталей, в их химический состав водятся специальные добавки, а для увеличения жаростойкости их легируют такими элементами, как титан, молибден, тантал и др.

Наиболее распространенными соотношениями химических элементов в составе тугоплавких сплавов являются:

- основа – вольфрам и 30% рения;

- 60% ванадия и 40% ниобия;

- основа – 48% железа, 15% ниобия, 5% молибдена и 1% циркония;

- 10% вольфрама и тантал.

Сплавы на основе никеля и смеси никеля с железом

Сплавы на никелевой основе (55% никеля) или выполненные на базе смеси никеля с железом (65%) являются жаропрочными и обладают достойными жаростойкими качествами. Базовым легирующим элементом для любых сталей данной категории является хром, которого в них может содержаться от 14 до 23%.

Если говорить о стойкости и прочности, высокие показатели которых сохраняются при повышенных температурах, то такими качествами обладают стальные сплавы, выполненные на основе никеля. К наиболее популярным из них относятся ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сталей данных марок являются жаропрочными, а остальные – жаростойкими. При нагреве на поверхности изделий из сплавов данных марок появляется оксидная пленка на основе хрома и алюминия, а в твердых растворах структуры таких металлов формируются соединения алюминия с никелем или титана с никелем, что и обеспечивает устойчивость таких материалов к воздействию высоких температур. Более подробно с характеристиками жаропрочных сплавов никелевой группы можно познакомиться, изучив специальные справочники.

Жаропрочные и жаростойкие что это за стали — 5 основных типов

Сталь, классифицирующая как жаропрочная, рекомендуется для изготовления конструкций не только находящихся под влиянием высоких температур, но и работающих в иных агрессивных условиях.

Рассмотрим, что же из себя представляют жаропрочные стали, на какие классы и марки подразделяются, и как выбрать оптимальный вариант для собственных нужд.

Жаростойкие стали обладают таким ценным свойством как жаростойкость или если говорить простым языком, то они сохраняют свои свойства при высоких температурах. Второе название данного свойства – «Окалиностойкость». Основная ценность такой стали заключается в том, что она способна длительное время сохранять структуру своей кристаллической решетки в условиях воздействия высоких температур.

Стандартные жаропрочные стали имеют верхний температурный предел от 500 до 550 градусов и способны эффективно сопротивляться температуре только до этого предела. Далее на поверхности металла начинает образовываться оксидная пленка (окалина), что становится первым шагом к разрушению металла.

Не рекомендуется применять простые жаропрочные стали для изготовления конструкций, находящихся под сильной динамической нагрузкой.

Понятие жаропрочности

Жаропрочные стали изготавливаются методом химического взаимодействия основного состава с оксидами хрома, кремния или алюминия. Структура кристаллической решетки, полученная путем взаимодействия атомов двух элементов, сохраняет свою плотность даже в условиях воздействия открытого огня.

Количественные показатели и процентное соотношение добавок в сталях рассчитывается по формуле исходя из предполагаемых условий эксплуатации изделия. На производстве предпочтение отдается металлу, изготовленному из сплава главным компонентом, которого является хром.

Чем большее количество хрома в составе соединения, тем более жаропрочным получается сплав. Удается добиваться показателей, при которых металл переносит температуру более 1000 градусов и не теряет своих свойств.

Основные типы

Все жаропрочные и жаростойкие стали разделены на три условных группы. Группы отличаются химическим составом, способностью противостоять температуре и методикой производственного процесса.

- К первой группе относятся все сплавы, выполненные с добавлением хрома, марганца, молибдена, титана или вольфрама. Так же к первой группе относится сталь с добавлением бора, ванадия или ниобия. Такие сплавы тоже имеют жаропрочные свойства, но из-за дороговизны производства используются редко.

- Ко второй группе относятся сплавы на основе кальция, серия и еще ряда химических элементов сходных по структуре. Комплексное количество присадок в таких металлах может достигать 50%.

- Третья группа характеризуется введением в консистенцию углерода, молибдена и кобальта.

Аустенитный класс

Аустенитные сплавы пользуются популярностью благодаря своим свойствам. Помимо способности эффективного сопротивления температуре вплоть до 1000 градусов, полученный жаропрочный сплав обладает ярко выраженными антикоррозийными свойствами.

Структура металла поддерживается путем добавления в сплав 10-15 процентов никеля, который удерживает атомы кристаллической решетки и не дает металлу понизить прочностные качества.

Хром придает устойчивость к температуре и не разрушает структуру, незначительные добавки стабилизирующих элементов – углерода, титана или ниобия успешно работают на поддержание антикоррозийных свойств.

Структура аустенитов

Жаропрочные аустенитные сплавы в зависимости от типа химической структуры бывают двух видов:

- гомогенный. Материалы данного типа не предназначены для высоких температур и слабо переносят длительное воздействие жара. Максимальный предел температуры – 500 градусов. Тип материалов обусловлен отказом от термообработки и малым количеством углеродных включений;

- гетерогенный. Данный тип материалов проходит две фазы термической обработки, что повышает его жаростойкость до 700 градусов. Карбидные фазы работают на сохранение устойчивости к деформациям и большим нагрузкам в период нагревания. Максимальная температура гетерогенного ряда – 1700 градусов, такой предел возможен при добавлении в сплав более 50% молибдена.

Аустенитно ферритный класс

Сплав полученный на основе смеси фаз аустенитов и ферритов является высоколегированным и стабилизированным сплавом. Чрезвычайно трудно обрабатываемый металл. Применяется для построения дымоотводных каналов, выхлопных труб автомобилей и конструкций, работающих с сильным температурным воздействием.

При производстве критически важных изделий на основе подобных сталей, используются сплавы, матрица которых усиливается дисперсионным твердением и добавлением таких элементов как карбид и его образующие. Метал подобных изделий не образует хрупкой окалины и устойчив к динамическим нагрузкам и деформации.

Мартенситный класс

Мартенситный класс жаропрочной стали характеризуется особым процессом изготовления и обработки. Суть его в том, что вначале металл закаливают высокой температурой, после которой «отпускают» в специальной камере. Итогом такого процесса является значительное повышение способности к сопротивлению температуре, но падение упругости.

На первом этапе сплав нагревают до 1200 градусов и стабилизируют его в течение 5 часов с последующим постепенным остыванием в примерно такой же временной интервал

На втором этапе процесс повторяется с тем отличием что стабилизация и «отпуск» проходит под воздействием температуры в 1000 градусов.

Перлитный класс

Перлитные стали относятся к категории низколегированных термостойких сплавов. В первую очередь они нацелены на сохранение структуры и свойств самого металла, а уже потом на его жаропрочные свойства.

Из стали перлитного класса изготавливаются детали и изделия промышленного назначения по условиям эксплуатации, не допущенные к работе при температуре свыше 400 — 500 градусов. Незначительного повышения жаростойкости можно добиться путем добавления в металл хрома и ванадия, в этом случае температурный предел поднимается до 600 – 650 градусов.

Если совместно с легированием применить технологию нормализации, то можно значительно улучшить прочность металла и его механические свойства.

Ферритный класс

Ферритные сплавы или металлы ферритного класса характеризуются высоким содержанием в своем составе хрома. Как правило, в ферритных сплавах его процентное соотношение достигает 35%.

Металлы данного класса подвергаются особому виду термической обработки – «обжигу». Такой вид подготовки позволяет получить зернистую структуру металла и значительно увеличить температурный предел работы металла.

Металлы ферритного класса способны эффективно переносить длительное нахождение под воздействием высокой (до 800 градусов) температуры. Дальнейшее повышение жаропрочности методом присадок и легирования не рекомендуется в связи с тем, что температурный предел повышается незначительно, а хрупкость изделий возрастает в несколько раз.

Мартенситно ферритный класс

Жаропрочный металл производимый из сплавов мартенситно-ферритного класса имеет среднюю устойчивость и содержит целый пакет дополнительных присадок – хром, вольфрам и ванадий.

Из него изготавливаются такие детали как лопасти паровых турбин, центрифуг, теплообменных сетей и активного оборудования ТЭЦ.

Металл хорошо подходит для изделий любого типа спланированных к эксплуатации в условиях непрерывного воздействия температур в диапазоне от 500 до 600 градусов и умеренных механических нагрузок.

В отдельных случаях, для повышения антиокислительных свойств в металл могут добавлять никель. Он способствует образованию на поверхности готовых изделий непроницаемой пленки и препятствует губительному воздействию кислорода.

Сплавы на основе никеля

Несмотря на то, что сплав легирован никелем, основным компонентом металла является все равно хром. Именно он придает смеси свойства жаропрочности и жаростойкости. В зависимости от количества базовых присадок сплавы на основе никеля могут быть как жаропрочными, так и жаростойкими.

Их устойчивость к перегреву обусловлена химическому процессу образования на поверхности металла оксидной пленки. Оксидная пленка состоит из фракций алюминия и хрома или алюминия и никеля.

Как правило такой металл применяют при изготовлении систем газовых турбин, трубопроводов и нагревательных элементов, деталей конструкции компрессоров и нагнетателей.

Химический состав

Однозначной формулой сложно описать всю суть протекающего химического процесса. Все дело в том, что формула учитывает исключительно основной состав металла и легирующие его добавки.

В действительности же, жаростойкие сплавы имеют в своем составе не только то что добавляется в процессе производства, но и не учитываемые продукты протекающих внутри химических реакций, отложения и выпадающие осадки. Получающиеся в процессе контролируемой химической реакции примеси в значительной мере ухудшают свойства металла.

В особенности большой вред наносят отложения серы. Всего лишь 0,003% серы в составе сплава способны полностью свести на нет все полезные свойства.

Структура и свойства

Не столько и не только химический состав консистенции влияет на жаростойкость полученного металла. Важную роль играет и форма, и агрегатное состояние в котором находятся легирующие примести до их включения в состав.

Химическая чистота присадок влияет на результат так же, как и ее количество. Никель и хром придают металлу жаропрочные свойства только при условии их полной очистки. Включение небольшого количества серы снижает температуру плавления металла, но и снижает его ползучесть.

«Ползучесть» — выведенный формат определения качественного состояния жаропрочности металла. Простыми словами ползучестью называется способность к разрушению структуры под действием температуры. И чем ползучесть ниже, тем качественнее считается металл.

Что влияет на жаропрочность

При стандартном производстве получить жаропрочный сплав можно только при соблюдении трех основных условий.

- Термическая закалка, производимая в один или два этапа. Подразумевает постепенный нагрев до определенной температуры, удержание (стабилизация) в несколько часов и постепенное охлаждение. Правильное охлаждение выполняется в водяной бане или на открытом воздухе под контролем падения температуры.

- Добавление в состав металла присадок, сохраняющих структуру металла и не допускающий возникновения интеркристаллической коррозии. Чаще всего в качестве таких присадок применяются ниобий или титан.

- Точный расчет основного компонента. Основным компонентом является хром, от его количества зависит жаростойкость и способность к сопротивляемости окислению. В большинстве случаев хром составляет от 10 до 13% от всей массы металла.

Сферы применения

В связи с большим количеством жаропрочных сплавов, представленных на рынке, их эксплуатация и применение во многом определяется по составу входящих в сплавы присадок и дополнительных легирующих компонентов.

Рассмотрим основные сферы применения жаростойких металлов в зависимости от состава химических элементов:

- AISI-314. Основная сфера применения – стенки и корпусные элементы печных конструкций. Достоинство сплава – высокая степень тугоплавкости;

- AISI-310. Используется для производства двигателей внутреннего сгорания, нагруженных элементов моторов и турбин;

- AISI-310S. Чаще всего востребована на производстве газоотводных трубопроводов, участков системы выхлопных труб и транспортных труб инертных газов;

- AISI-309. Универсальный сплав, хорошо подходит как для изготовления печей, так и для производства других элементов, работающих в условиях повышенных температур.

Марки нержавеющей стали для изготовления дымоходов

При изготовлении или приобретении дымохода необходимо точно знать материал. Часто в свободной продаже можно встретить дымоход по цене в два, а то и три раза ниже рыночной. Стоит учитывать, что вероятнее всего такое изделие изготовлено из стали марки AISI 201 которая относительно недорогая, но при этом не отвечает всем требованиям для дымоходов.

Лучше всего для этой цели подойдет жаропрочная сталь марки AISI-309. Основное ее отличие от более дешевой 201-й версии в том, что у нее практически отсутствует риск деформации и возникновения термических трещин и разрывов.

Оба варианта стали немагнитны и неотличимы визуальным методом. Для их идентификации нужно проверять сопроводительные документы или же проводить сложный химический анализ.

Нержавеющие стали для пищевой индустрии

Жаропрочная нержавеющая сталь, имеющая свойства сопротивления коррозии, имеет массу преимуществ в изготовлении посуды и принадлежностей, контактирующих с пищей.

Разберем основные из них:

- внешний вид. Хорошо отполированная сталь имеет привлекательный внешний вид и красиво смотрится в качестве готовых изделий;

- прочность. Нержавеющая сталь трудно обрабатывается, но и трудно деформируется. Благодаря заложенной прочности можно изготавливать тонки элементы посуди и сервировки способные выдерживать большую нагрузку;

- соответствие установленным нормам гигиены и СанПиН(а). Сталь имеет настолько плотную структуру, что при должной обработке и шлифовке практически не остается раковин где может задержаться грязь;

- отсутствие эффекта коррозии. Основное преимущество нержавейки. Изготовленная из нее посуда не поддается окислению даже при длительном контакте с водой.

Основные марки стали применяемые в пищевой индустрии представлены в таблице.

Какая марка стали лучше для банной печки

Жаропрочная и коррозионностойкая сталь для печи должно не просто сопротивляться воздействия высокой температуры, но и выдерживать длительное воздействие открытого огня. Наиболее часто встречающаяся неисправность банной печи – прогорание стенок.

Для устранения проблемы можно конечно просто использовать толстостенную сталь, не вникая в ее свойства и химический состав. В принципе, это будет вполне рабочий способ, но не лишенный недостатков:

- во-первых – такая сталь все равно будет окисляться и на ее поверхности будет появляться все увеличивающийся слой окалины, что помимо неприглядного внешнего вида рано или поздно приведет к прогоранию;

- во-вторых – печь из толстого металла будет очень долго протапливаться и требовать в разы больше топлива для набора необходимой температуры.

Как показывает практика, лучше всего для банной печи подходит легированная сталь марки AISI-430, которая обладает всеми необходимыми качествами и долгим сроком службы.

Расшифровка марок

Маркировка жаропрочной стали, в том числе и металлов для печей имеет буквенно-цифровой вид. Каждый символ маркировки несет информацию о содержании в сплаве определенного химического элемента.

Двузначный числовой показатель как правило ставится в начале маркировки и дает информацию о процентном соотношении углерода. Буквенные символы указывают на находящийся в сплаве химический элемент и его процент (указан цифрами сразу после буквы).

Расшифровка буквенного обозначения представлена на таблице.

Оптимальная толщина металла для печи в баню

Для определения какую толщину металлического листа выбрать для изготовления банной печи, стоит обратить внимание на два фактора.

- Теплопроводность стали. Чем толще сталь, тем больше энергии необходимо затратить для ее нагрева и поддержания температурного режима. Исходя из практического опыта считается, что использование для печи стальных листов толще 8 миллиметров экономически не целесообразно.

- Огнеупорность. Если планируется эксплуатировать печь более 3 лет, то не стоит применять сталь в 4 мм. Такая печь будет очень быстро нагреваться, но прогорит менее чем через год интенсивного использования.

Исходя из вышеуказанного, специалисты понимают, что применять для печи лучше сталь марки AISI-430 с толщиной стенки 5-6 мм.

Какими электродами надо варить банную печь

Если стоит вопрос о самостоятельном изготовлении банной печи, то нельзя упускать из внимания и вопросы сварки. Нержавеющая, жаропрочная сталь варится особым видом электродов марки ЦЛ11 или аналогом – Д4.

Обязательным условием работы является химическая протравка сварного шва. Если упустить данный момент, то в местах сварки возможно появление коррозии и как следствие преждевременное разрушение конструкции.

7 основных классов жаропрочной стали

Жаропрочная сталь используется в режиме повышенных температур в течение долгого времени в сложно напряженном состоянии. Необходимо проводить различение между жаропрочными и жаростойкими сталями. Последние выделяются большой антикоррозионностью при температурных условиях, превышающих 550 гр. Цельсия в среде, содержащей агрессивные газы. Иными словами, жаростойкость – это качество, которое связано с устойчивостью к окислению. Жаропрочность – качество, которое позволяет выдерживать деформационные воздействия, когда материалы находятся в условиях повышенной температуры и нагрузок напряжения.

Характеристики жаропрочных материалов

Главный параметр жаропрочных металлов – возможность противостоять механическим напряжениям и нагружению при нагревании до высоких значений, не разрушаясь и не деформируясь.

- Нагрузки растягивания в статическом состоянии.

- Нагрузки посредством изгибания и скручивания.

- Температурные, предполагающие различные режимы нагрева.

- Переменные нагрузки динамического характера.

- Нагружения, оказываемые посредством направления потоков газов на металл.

Жаростойкие металлические материалы отличаются еще и повышенной антикоррозионностью и стойкостью к факторам окисления в условиях повышенных термических воздействий.

Технологический параметр ползучести

Наиболее значимая характеристика в технологических процедурах, где присутствуют жаропрочные стали, — это ползучесть. Эта характеристика свойственна любым твердым телам: кристаллическим и аморфным.

Для металлических материалов она выражается в медленных и постепенных пластических деформационных процессах, происходящих под влиянием неизменяемой нагрузки. Чем меньше скорость деформирования и ниже скорость ползучести, тем более высоко можно оценить жаропрочность металла, если напряжение и температурный режим остаются постоянными и заданными.

Характеристики ползучести могут различаться по критерию временной длительности.

Соответственно этому ползучесть бывает

- Длительной. Характеристики этого вида ползучести определяются нагрузками на жаропрочную сталь для печи, которые продолжаются долгое время. Наибольшее напряжение за период времени, которое разрушает разогретый материал, определяет предел ползучести.

- Кратковременной. Испытания для ее определения проводят в печи, которую нагревают до определенного уровня, и оказывают на металл растягивающую нагрузку в течение короткого времени.

Ползучесть описывается определенным графиком кривой, на котором прослеживаются различные стадии. Высокое сопротивление ползучести — один из факторов жаропрочности.

Предел ползучести – это уровень напряжения, при котором за время, специально заданное, достигается определенная деформация.

Эти расчеты принимаются во внимание в различных видах машиностроения: в авиационном моторостроении за такое время принимается величина 100-200 часов.

Жаропрочностью отличаются сплавы, содержащие Cr и Ni (хромоникелевые), а также содержащие Cr, Ni, Mn (хромоникелевомарганцевые). Эта характеристика проявляется следующим образом: при нагревании они не демонстрируют качество ползучести.

Варианты производства жаропрочных материалов

Изготавливается жаропрочная сталь, проходя предварительную термическую обработку. Применяются процедуры легирования такими элементами, как Cr, добавления Mo, Ni, Ti и иных легирующих компонентов.

Хром – Cr -увеличивает жаростойкость, повышает коррозионную стойкость.

Никель – Ni – повышает свариваемость.

Молибден – Mo – увеличивает термические показатели рекристаллизации.

Титан – Ti – повышает прочность, она удерживается в течение большого временного периода, и эластичность.

Классификация материалов жаропрочных и жаростойких

Среди всех железосодержащих материалов, ориентированных в эксплуатации на повышенный температурный режим, выделяются 3 основных класса:

| Вид материала | Уровень нагруженности | Термические условия |

| Теплоустойчивые | Состояние в условиях нагрузки | До 600 градусов Цельсия долгое время |

| Жаропрочные | Состояние нагруженное | Высокие показатели температуры |

| Жаростойкие (окалиностойкие) | Ненагруженное, слабонагруженное состояние | Температура более 550 гр. Цельсия |

- Литейными. Идут на изготовление фасонных отливок.

- Деформируемыми. Получаются в виде слитков, затем обрабатываются с помощью ковки, прокатываются, штампуются, используется волочение и другие способы.

Разновидности жаропрочных и жаростойких материалов по структурным критериям

Состояние внутренней структуры металлов определяет тип сталей и сплавов.

Выделяется ряд категорий жаропрочных стальных материалов, исходя из состояний внутренней структуры.

Аустенитный класс формирует внутреннюю структуру благодаря большому процентному содержанию хрома и никеля. Получение стабильного аустенита, гранецентрированной кристаллической решетки железа, предполагает легирование стали никелем. Жаростойкость определяется хромовыми добавками.

Аустенитные сплавы — высоколегированные. Для целей легирования используются Nb (ниобий) и (Ti) титан для увеличения устойчивости к коррозии. Эта характеристика позволяет отнести их к группе стабилизированных.

Коррозионностойкие жаропрочные стали с относятся к труднообрабатываемым металлам.

Когда температуры повышаются до значений, близких к 1000 градусам С. и длительно поддерживаются, аустенитная нержавеющая сталь сохраняет стойкость к образованию слоя окалины, сохраняя качество жаростойких материалов.

Часто встречаются на производстве сплавы аустенитного типа, принадлежащие к дисперсионно–твердеющему подклассу. Качественные характеристики могут улучшаться путем добавления различных элементов: карбидных, интерметаллических упрочнителей.

Эти элементы обеспечивают деформационно-термическое упрочнение благодаря усилению аустенитной матрицы с помощью дисперсионного твердения.

Карбидообразующие элементы: ванадий-V, ниобий-Nb, вольфрам-W, молибден-Mo.

Интерметаллиды получаются благодаря дополнительным добавкам хрома–Cr, никеля-Ni, и титана–Ti.

Структура аустенитов

- Гомогенной. Материал с такой структурой не проходит термообработку для упрочнения, в нем мало углерода и большой процент легирующих компонентов. Это обусловливает хорошую стойкость к ползучести.

Применяются в температурной среде ниже 500 градусов. - Гетерогенной. В таком материале, прошедшем термоупрочнение, получаются карбонитридные и интерметаллидные фазы.

Это позволяет повысить температуру использования под нагрузками напряжения до 700 градусов..

Материалы с никелевыми и кобальтовыми присадками подвергаются эксплуатационным воздействиям при терморежиме до 900 градусов. Сохраняют стабильность структуры долгое время.

Нихромы, в которых никеля больше 55%, отличаются и жаропрочностью, и качествами жаростойкости.

Тугоплавкие металлы: вольфрам, ниобий, ванадий обеспечивают устойчивость металлов, когда термический режим приближается к 1500 гр. С.

Из Х25Н16Г7АР производят различные металлические полуфабрикаты: лист, проволока, готовые детали для функционального использования при 950 гр. при умеренных нагрузках.

Аустенитно-ферритный класс

Перлитные жаропрочные стальные материалы относятся к категории низколегированных. Стали содержащие в виде присадок хром и молибден ориентированы на работу при температуре 450-550 гр. С., содержащие, помимо Cr и Mo еще и ванадий, нацелены на рабочий режим при температуре 550-600 гр. С.

Легирование хромом влияет на жаростойкость материалов в сторону повышения этой характеристики, также усиливается сопротивляемость окислительным процессам. Добавки молибдена увеличивают прочностные характеристики при большом нагреве материалов.

Ванадий, объединяясь с углеродом, создает повышение прочностных характеристик стальных материалов карбидами с высокодисперсными качествами.

Технология нормализации металлов улучшает и оптимизирует механические свойства сплавов. Технология закаливания и следующего за ней температурного отпуска выполняет ту же функцию. Получается структурная матрица, в которой присутствует дисперсная феррито карбидная фактура.

12Х1МФ — производство труб пароперегревателей, трубопроводов и коллекторов высокого давления.

Методом, который превращает один вид стального материала в другой, является закаливание, за которым следует отпуск. Итог процесса – перестроение кристаллической решетки и повышение твердости. Однако возрастает хрупкость.

40Х10С2М идет на изготовление клапанов авиадвигателей, двигателей для дизельного автотранспорта, крепежа при температурах до 500 градусов.

3Х13Н7С2 и 4Х9С2 могут подвергаться нагреву порядка 900 гр. С.

Это обуславливает их пригодность для производства двигательных клапанов.

0Х17Т зарекомендовал себя в производстве изделий для работы в окислительных средах, таких как трубы и теплообменники

Из Х18СЮ производятся трубы пиролизных установок, аппаратура.

Мартенситно-ферритный класс

1Х11МФ работает в виде лопаток турбин, из него производят поковки для эксплуатационных температур до 560 гр. С.

Сплавы, имеющие никелевую основу, и железо никелевые

ХН35ВМТЮ участвует в производстве газовых конструкционных элементов коммуникаций.

Из ХН35ВТР изготавливают конструкции турбинных устройств.

Тугоплавкие металлы

Это металлы, отличающиеся экстремально высокими температурными показателями плавления. Их характеризует также повышенная износостойкость. Использование их для легирования сталей и сплавов, увеличивает те же показатели материалов, к которым их добавляют.

Температуры плавления следующие:

| Вольфрам | W | 3410 градусов |

| Тантал | Ta | 3000 градусов |

| Ниобий | Nb | 2415 градусов |

| Ванадий | V | 1900 градусов |

| Цирконий | Zr | 1855 градусов |

| Рений | Re | 3180 градусов |

| Молибден | Mo | 2600 градусов |

| Гафний | Hf | 2222 градусов |

Применение

Стальные материалы жаропрочного класса широко применимы в различных областях экономики.

Это сферы энергетики, нефтехимии, химическом производстве, авиастроении и автомобилестроении, других направлениях машиностроительной отрасли.

Где применяют и как делают нержавеющую сталь

Большой рывок в развитии металлургической промышленности сделали разработка и получение нержавейки. Нержавеющая сталь имеет высокий уровень антикоррозионной защиты. Легирующие элементы, входящие в состав, образуют поверхностную оксидную пленку, защищающую материал от воздействия агрессивных сред.

Сырьем для производства является чугун или отработанный металлопрокат. В полученный из него расплав добавляются хром, титан, молибден, никель. Содержание хрома в антикоррозионной стали от 10,5%. Сплав содержит также углерод, придающий материалу необходимую твердость и прочность. Количество данного вещества не должно превышать 1,2%.

Классификация

В металлургической промышленности различают более двухсот видов легированных сплавов. Они отличаются присутствием в составе разного количества дополнительных химических элементов.

- Ферритные. Это малоуглеродистые сплавы, содержащие более 20% хрома, менее 0,15% углерода. Они имеют объемную кристаллическую структуру. Прочные, пластичные. Сталь данного вида обладает магнитными свойствами.

- Аустенитные. Коррозионностойкие сплавы, имеющие в составе 18% хрома, от 8 до 9% никеля. Они сохраняют пластичность в холодном и горячем состоянии, хорошо поддаются сварке, обладают высокой прочностью. Существуют нестабилизированные и стабилизированные марки. Для последних сортов характерно присутствие титана и ниобия.

- Мартенситные. Стали данного вида содержат 17% хрома, 0,05% углерода. Металлы пластичны, обладают упругостью, не вступают в реакцию с агрессивными средами. Они не подвержены воздействию высоких температур, считаются износостойким материалом.

- Комбинированные. Существуют аустенитно-ферритные и аустенитно-мартенситные стали. Разработка и производство таких сплавов проводится под требования заказчика.

Маркировка нержавеющей стали

В России легирующие сплавы производятся в соответствии ГОСТ 5632-2014. Маркировка — сочетание цифр и буквенного обозначения. Число, стоящее в начале, говорит о содержании углерода в сплаве. Цифры, расположенные после букв, указывают среднюю массовую долю легирующего элемента, который указывается в виде букв русского алфавита.

Состав зарубежных марок нормируется стандартами, существующими в стране производителя. В Российской Федерации популярны стали AISI, получившие название от американского научно-исследовательского института «The American Iron and Steel Institute». Первая цифра указывает на тип сплава, две последующих говорят о порядковом номере во всей группе данного класса. Сниженное количество углерода в системе AISI обозначается дополнительной буквой L.

Таблица соответствия популярных зарубежных марок с российскими аналогами

| Марка стали | ГОСТ 5632-2014 | AISI |

| Ферритная | 08Х13; 12Х13; 12Х17 | 409; 410; 430 |

| Аустенитная | 12Х18Н10Т; 08Х18Н10; 08Х17Н13М2 | 321; 304; 316 |

| Мартенситная | 20Х13; 30Х13; 40 Х13 | 420 |

Достоинства нержавеющих сталей

С развитием экономического и научно-технического прогресса растут требования к качеству материалов, используемых в областях народного хозяйства.

- Высокий уровень антикоррозионных свойств.

- Соответствие нормам, предусмотренным правилами пожарной безопасности.

- Надежность, долгий срок службы без изменения технических характеристик.

- Идеально сочетание с любыми строительными материалами.

- Многообразие поверхностей: шлифованная, полированная, матовая, декоративная.

- Широкий выбор металлопрокатной продукции.

- Простота в обработке, формовании, сборке деталей, выполненных из данного вида стали.

- Большой ассортимент марок, обладающих уникальными свойствами.

- Экологическая безопасность, гигиена.

Применение

Перечисленные преимущества способствуют удержанию лидирующих позиций на рынке металлопроката. Антикоррозионные сплавы являются незаменимым материалом в тяжелом машиностроении, энергетической, нефтегазовой и сельскохозяйственной сферах.

- Строительство, архитектура;

- производство оборудования, инструментов медицинского назначения;

- целлюлозно-бумажное производство;

- пищевая промышленность;

- транспортное машиностроение;

- химическая промышленность;

- электроэнергетика и электроника;

- производство бытовой техники и предметов домашнего хозяйства.

Декоративные качества нержавеющих металлов и высокий уровень антикоррозионных свойств дают возможность использовать изготовленные из них детали и элементы для фасадов, рекламных установок, витрин, фонтанов. Из легированного материала изготавливают перила, двери, лестницы, лифты.

Жаропрочная нержавеющая сталь

К категории жаропрочных материалов относятся сплавы, способные под воздействием температур свыше 550º С сохранять свою структуру и не менять качественных характеристик. Химический состав и маркировка данного вида регламентирует ГОСТ 5632 — 2014. По способу производства такая нержавейка бывает литейной и деформируемой.

- Теплоустойчивая нержавеющая сталь. Не поддается коррозии при 600°С.

- Жаростойкая. Проявляет инертность к агрессивным средам при температурах свыше 550°С.

- Жаропрочная. Противостоит механическим нагрузкам при 400 — 850°С.

- Мартенситные. Марки, произведенные с применением перлитных добавок. Смесь металлов подвергается закалке при 950 — 1100 ºС. Полученные сплавы содержат более 0,15 % углерода, 11-17 % хрома и небольшое количество никеля, вольфрама, молибдена, ванадия. Они не вступают в реакцию со щелочами и кислотами. Продолжительное нахождение во влажной среде не отражается на их технических характеристиках.

- Аустенитные. Стали имеют гомогенную или гетерогенную структуру. В гомогенном составе, не подвергаемом закалке, содержится повышенное количество углерода и максимум легирующих элементов: Ni, Сг, Мп, Mo, V, Nb. Такие сплавы устойчивы к температурам до 500°С. К данному классу относятся: 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Гетерогенные марки в процессе производства проходят закалку и старение. Это необходимо для образования карбидных, карбидно-нитридных и интерметаллидных соединений. Они упрочняют границы матрицы и придают необходимую жаростойкость сплаву при температурах от 700 до 750°С. Представителями данного вида являются стали: 08Х17Н13М2Т, 20Х25Н20С2, 45Х14Н14В2М.

- Никелевые и кобальтовые. Это одни из лучших жаропрочных материалов, способных сохранять в неизменном виде все технические параметры при температурных режимах до 900°С. Эти марки делятся на гомогенные и гетерогенные сплавы. К ним относятся: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

Применение жаропрочных сталей

- детали термических печей;

- детали конвейерных лент транспортеров печей;

- установки для термообработки;

- камеры сжигания топлива;

- моторы, газовые турбины;

- аппараты для конверсии метана;

- печные экраны;

- выхлопные системы; нагревательные элементы.

Жаропрочный нержавеющий металл – лучший материал для производства деталей и механизмов, эксплуатация которых будет проходить в агрессивных средах, при повышенных температурах.

Таблица соответствия зарубежных и российских марок

| Класс стали | AISI | ГОСТ 5632-2014 |

| Аустенитные | 303 | 12Х18Н9 |

Полированная нержавеющая сталь

Данный вид нержавейки представляет собой материал с абсолютно гладкой поверхностью и высоким отражающим эффектом. Технологический процесс ее производства отличается от остальных видов нержавейки способом обработки поверхности. Она проводится на специальном оборудовании с использованием контрольно-измерительных приборов.

- Обработка абразивными материалами с помощью специальной ленты.

- Шлифование мелкозернистыми шкурками или щетками.

- Финишная отделка шлифовальными кругами до зеркального состояния.

- Трубы со шлифованной поверхностью используются для транспортировки нефти, газа, жидких пищевых продуктов и спирта.

- Полированный металлопрокат востребован у дизайнеров. Он позволяет создавать креативные архитектурные проекты.

- Материал широко используется для изготовления бытовой техники, медицинского оборудования и инструмента, приборов для пищевой промышленности.

Полированные легированные металлы применяют во всех областях народного хозяйства, где требуется абсолютно гладкий и прочный материал, отвечающий нормам экологической безопасности.

Пищевая нержавеющая сталь

Данный вид металлопроката относится к шлифованным и отличается от остальных сортов особым способом обработки его поверхности. Финишный слой материала пищевого назначения шлифуется до появления блеска. Данный вид нержавейки экологически безопасен, не вступает в реакцию с кислотами, щелочами, моющими средствами.

- 08Х18Н10 – широко используется для выпуска пищевого оборудования.

- 08Х13 – металл, подходящий для изготовления кухонной посуды, столовых принадлежностей.

- 20Х13, 40Х13 – идеальный материал для производства моек и емкостей, в которых проводят тепловую и гигиеническую обработку продуктов. Его используют для выпуска оборудования, предназначенного для производства вина, спирта, продуктов питания.

- 08Х17 – востребованный материал для посуды, подвергающейся воздействию высоких температур.

Оптимальное количество легирующих элементов, входящих в состав нержавейки, образует защитную пленку на поверхности металла. Использование данного вида стали необходимо для производства изделий, которые подвергаются долгому воздействию паров воды, нагреванию и кипячению жидких пищевых продуктов. Благодаря свойствам пищевой стали при приготовлении еды не происходит химического взаимодействия между продуктами и емкостью, в которой они находятся.

Заключение

Развитие научно-технического прогресса и появление современных синтетических материалов не оказали влияние на востребованность нержавеющей стали. Залогом ее популярности являются уникальные свойства. Повышенная стойкость к коррозии и высоким температурным нагрузкам, надежность, сохранение технических характеристик в процессе длительной эксплуатации, соответствие нормам экологической безопасности.

Читайте также: