Структура получаемая после неполной закалки инструментальных сталей и низкотемпературного отпуска

Обновлено: 02.05.2024

Решение:

Перенос вещества, обусловленный беспорядочным тепловым движением частиц, называется диффузией.

ЗАДАНИЕ

Тема: Пластическая деформация и механические свойства металлов

Свойство, характеризующее способность материала оказывать сопротивление пластической деформации или хрупкому разрушению при внедрении индентора в его поверхность, называется …

| твердостью |

| прочностью |

| выносливостью |

| пластичностью |

Решение:

Свойство, характеризующее способность материала оказывать сопротивление пластической деформации или хрупкому разрушению при внедрении индентора в его поверхность, называется твердостью.

ЗАДАНИЕ

Тема: Закалка и отпуск стали

Структура, получаемая после неполной закалки инструментальных сталей и низкотемпературного отпуска, – это …

| мартенсит отпуска |

| сорбит отпуска |

| смесь феррита и пластинчатого цементита |

| троостит отпуска |

Решение:

После неполной закалки инструментальных (заэвтектоидных) сталей и низкотемпературного отпуска мартенсит закалки превращается в мартенсит отпуска.

Материаловедение и технология конструкционных материалов : учеб. / под ред. В. Б. Арзамасова, А. А. Черепахина – М. : Академия, 2009. – 448 с.

Ржевская, С. В. Материаловедение : учеб. – М. : ЛОГОС, 2004. – 424 с.

ЗАДАНИЕ

Тема: Основы термической обработки

Твердость продуктов превращения аустенита повышается в ряду …

| перлит, сорбит, троостит, мартенсит |

| мартенсит, троостит, сорбит, перлит |

| троостит, сорбит, перлит, мартенсит |

| мартенсит, перлит, сорбит, троостит |

Решение:

Перлит, сорбит, троостит являются структурами одной природы –

смесью феррита и цементита – и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растут твердость и прочность стали. Мартенсит – это пересыщенный твердый раствор углерода в α-железе. Мартенсит имеет самую высокую хрупкость и твердость (до 65 НRC).

Арзамасов, Б. Н. Материаловедение : учеб. / Б. Н. Арзамасов [и др.]. – М. : Изд-во МВТУ им. Н. Э. Баумана, 2003. – 648 с.

Материаловедение. Технология конструкционных материалов : учеб. / под ред. В. С. Чередниченко. – М. : ОМЕГА-Л, 2007. – 752 с.

ЗАДАНИЕ

Тема: Химико-термическая обработка. Поверхностная закалка

Для повышения окалиностойкости, коррозионой стойкости стальных деталей их подвергают …

| хромированию |

| цементации |

| нитроцементации |

| цианированию |

Решение:

Для повышения окалиностойкости, коррозионной стойкости стальных деталей их подвергают хромированию, осуществляемому путем диффузионного насыщения поверхностных слоев изделий хромом из внешней активной среды.

ЗАДАНИЕ

Тема: Отжиг и нормализация стали

Разновидностями отжига, проведение которых не связано с осуществлением фазовой перекристаллизации стали, являются …

| диффузионный, рекристаллизационный, для снятия остаточных напряжений |

| гомогенизационный, неполный, изотермический |

| неполный, полный, нормализационный |

| полный, рекристаллизационный, на зернистый перлит |

Решение:

Различают отжиг первого рода и второго рода. Отжиг первого рода происходит вне зависимости от фазовых (полиморфных) превращений. Если они и имеют место, то не оказывают решающего влияния на конечную структуру сталей.

Разновидностями отжига I рода являются диффузионный, рекристаллизационный, отжиг и отжиг для снятия остаточных напряжений

Преподаватель: [S][E][G][E]

Специальность: 140211.65 - Электроснабжение

Группа: AlphaOmega

Дисциплина: Материаловедение. Технология конструкционных материалов

Логин:02ps708517

Начало тестирования: 2011-10-14 22:51:46

Завершение тестирования: 2011-10-14 22:51:56

Продолжительность тестирования: 0 мин.

Заданий в тесте: 16

Кол-во правильно выполненных заданий: 0

Процент правильно выполненных заданий: 0 %

ЗАДАНИЕ

Тема: Медь и сплавы на ее основе

| до 39 |

| 39-45 |

| 45-52 |

| до 45 |

Решение:

В соответствии с диаграммой состояния «медь – цинк» содержание цинка в однофазных α-латунях составляет до 39% (предельная растворимость цинка в меди при комнатной температуре).

ЗАДАНИЕ

Тема: Чугуны

Для изготовления валков прокатных станов целесообразно использовать _____ чугун.

| отбеленный |

| серый перлитный |

| белый |

| серый ферритный |

Решение:

Для изготовления валков прокатных станов целесообразно использовать отбеленный чугун. В этом чугуне поверхностный слой имеет структуру белого чугуна, а сердцевина – серого чугуна. Такой чугун имеет высокую твердость поверхности и применяется для изготовления деталей, работающих в условиях износа.

ЗАДАНИЕ

Тема: Алюминий и сплавы на его основе

Дуралюмины превосходят чистый алюминий по …

| прочности |

| электропроводности |

| пластичности |

| коррозионной стойкости |

Решение:

Чем чище алюминий, тем выше его электропроводность и коррозионная стойкость. Дуралюмины уступают чистому алюминию также и по пластичности, существенно превосходя его по прочности.

ЗАДАНИЕ

Тема: Конструкционные стали

Оптимальное сочетание прочности и вязкости сталей 45, 30ХГСА обеспечивается проведением …

| закалки и высокого отпуска |

| нормализации |

| полного отжига |

| закалки и низкого отпуска |

Решение:

Стали 45, 30ХГСА являются среднеуглеродистыми конструкционными (машиностроительными) сталями. Для длительной работы таких сталей в условиях статических и особенно динамических или циклических нагрузок требуется сочетание удовлетворительной прочности с хорошей вязкостью. Такое сочетание свойств обеспечивается термическим улучшением – сочетанием закалки и высокого отпуска.

ЗАДАНИЕ

Тема: Диэлектрические материалы

Температура вспышки паров трансформаторного масла должна составлять не менее_____ ºС.

Решение:

Трансформаторное масло относится к жидким горючим диэлектрикам, его температура вспышки должна составлять не менее 135ºС.

Колесов, С. Н. Материаловедение и технология конструкционных материалов : учеб. / С. Н. Колесов, И. С. Колесов. – М. : Высшая школа, 2004. – 519 с.

ЗАДАНИЕ

Тема: Проводниковые материалы

Для проводников первого рода характерна ____ химическая связь.

| металлическая |

| ионная |

| ковалентная |

| водородная |

Решение:

Проводниками первого рода, обладающими электронной проводимостью, являются металлы. Для них характерна металлическая химическая связь. При ее образовании валентные электроны металлов обобществляются и могут свободно перемещаться по всему объему металла, обеспечивая связь между атомными остовами (положительно заряженными ионами), образующими кристаллическую решетку металла. Наличие свободных коллективизированных электронов и обеспечивает электропроводность металлов.

ЗАДАНИЕ

Тема: Полупроводниковые материалы

Простыми (элементарными) полупроводниками являются …

| германий и селен |

| свинец и олово |

| графит и титан |

| цинк и кадмий |

Решение:

Из перечисленных материалов простыми (элементарными) полупроводниками являются германий и селен.

ЗАДАНИЕ

Тема: Магнитные материалы

Самопроизвольно намагниченные области ферромагнитных материалов называются …

| доменами |

| вакансиями |

| дислокациями |

| кристаллической ячейкой |

Решение:

Самопроизвольно намагниченные области ферромагнитных материалов называются доменами.

ЗАДАНИЕ

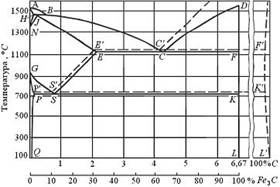

Тема: Диаграмма "железо - цементит"

При уменьшении растворимости углерода в железе с понижением температуры избыточный углерод выделяется из твердых растворов в виде …

| цементита |

| троостита |

| феррита |

| графита |

Решение:

Растворимость углерода в аустените и феррите с понижением температуры уменьшается соответственно по линиям SE и PQ, а избыток углерода выделяется из твердых растворов в виде цементита Fe3C.

ЗАДАНИЕ

Тема: Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния

Кристаллизация сплава, содержащего 60% Sn и 40% Zn, протекает приблизительно _______ о С.

Решение:

Для определения интервала кристаллизации сплава надо провести вертикаль через точку, отвечающую составу сплава. Точки пересечения этой вертикали с линиями ликвидус и солидус диаграммы соответствуют температурам начала и конца кристаллизации. Таким образом, кристаллизация сплава 60% Sn – 40% Zn протекает приблизительно в интервале температур от 300 до 200 о С

ЗАДАНИЕ

Тема: Структура материала

Перенос вещества, обусловленный беспорядочным тепловым движением частиц, называется …

| диффузией |

| дислокацией |

| рекристаллизацией |

| возвратом |

Преподаватель: [S][E][G][E]

Специальность: 140211.65 - Электроснабжение

Группа: AlphaOmega

Дисциплина: Материаловедение. Технология конструкционных материалов

Логин:02ps708519

Начало тестирования: 2011-10-14 22:53:12

Завершение тестирования: 2011-10-14 22:53:18

Продолжительность тестирования: 0 мин.

Заданий в тесте: 16

Кол-во правильно выполненных заданий: 0

Процент правильно выполненных заданий: 0 %

| ОЦК |

| ГЦК |

| тетрагональной |

| гексагональной плотноупакованной |

Решение:

На рисунке показана элементарная ячейка объемно-центрированной кубической (ОЦК) решетки. Частицы, образующие кристалл, располагаются в вершинах и центре куба.

Образующийся при сплавлении веществ (материалов) однофазный сплав с определенным соотношением компонентов, имеющий кристаллическую решетку, отличную от кристаллических решеток компонентов, и постоянную температуру кристаллизации, представляет собой …

| химическое соединение |

| твердый раствор замещения |

| смесь компонентов |

| твердый раствор внедрения |

Решение:

Образующийся при сплавлении веществ (материалов) однофазный сплав с определенным соотношением компонентов в соответствии с формулой АnВm, где n, m = const, имеющий кристаллическую решетку, отличную от кристаллических решеток компонентов, и постоянную температуру кристаллизации, представляет собой химическое соединение.

Переход железа из ферромагнитного в парамагнитное состояние происходит при температуре …

| Кюри |

| ликвидус |

| солидус |

| сольвус |

Решение:

Критическая точка– температура, при которой в сплаве происходят фазовые превращения.

При нормальной температуре железо существует в форме ферромагнитной ОЦК кристаллической модификации (Fеα), в процессе нагрева при t = 768 °C (точка магнитного превращения или температура Кюри) Fеα переходит в немагнитную ОЦК кристаллическую форму Fеβ.

При испытаниях на растяжение определяют …

| предел прочности |

| предел выносливости |

| твердость |

| ударную вязкость |

Решение:

Из перечисленных характеристик при испытаниях на растяжение на разрывных машинах определяют предел прочности (временное сопротивление) – напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца.

Предел выносливости определяют на вращающемся образце с приложением изгибающей нагрузки по симметричному циклу.

Твердость измеряют на твердомерах по вдавливанию в материал алмазного или стального наконечника.

Ударную вязкость определяют при разрушении образца ударом маятникового копра.

Азотирование стали проводят при температуре ____ °С.

Инструментальные стали

Цель работы: изучение структуры, свойств, способов термической обработки инструментальных сталей и области их применения.

Приборы и оборудование: набор микрошлифов в лабораторной коллекции инструментальных сталей, набор твёрдых сплавов, металлографические микроскопы, твердомеры Роквелла, коллекция металлорежущих инструментов.

Основные понятия. К инструментальным сталям относят стали, предназначенные для изготовления режущего, измерительного, штампового и других инструментов. Основными свойствами этих сталей является твердость, вязкость, износостойкость, теплопроводность (красностойкость), прокаливаемость.

Стали для режущего инструмента должны обладать высокой твёрдостью, превышающей твердость обрабатываемого материала. Режущая кромка инструмента всё время находится в соприкосновении со снимаемой стружкой, т.е. происходит непрерывное трение и износ поверхности режущей кромки инструмента. Поэтому сталь для режущего инструмента, кроме высокой твёрдости, должна иметь высокую износостойкость. В процессе резания механическая энергия превращается в тепловую и вследствие этого нагревается инструмент, обрабатываемая деталь и стружка.

Инструментальные стали по назначению делятся на три группы: углеродистые и легированные стали для режущих инструментов; быстрорежущие стали; штамповые стали и отдельная группа – твердые сплавы.

Углеродистые инструментальные стали. Углеродистые инструментальные стали производят качественными: У7, У8, У9, У10, У11, У12, У13 и высококачественными: У7А, У8А, У9А, У10А, У11А, У12А, У13А.

Высокая твердость (HRC 62-65) инструментальных сталей достигается в результате закалки. Стали У7, У8 подвергаются полной закалке, стали У9-У13 – неполной закалке. Закалку углеродистой стали проводят в воде или водных растворах солей и щелочей, так как она имеет малую устойчивость переохлаждённого аустенита. После закалки структура углеродистых сталей У7, У8 состоит мартенсита и избыточного карбида (цементита). Избыточные карбиды повышают износостойкость стали. В структуре закаленных углеродистых сталей имеется также небольшое (до5-8%) количество остаточного аустенита, но так как его мало, твёрдость стали не снижается.

Критический диаметр изделий из углеродистых сталей не превышает 15 мм. Поэтому эти стали применяют для изготовления мелких инструментов с поперечным сечением до 25 мм с незакалённой сердцевиной. При несквозной прокаливаемости меньше деформация инструмента при закалке. Инструмент с незакалённой вязкой сердцевиной обладает большей устойчивостью к ударам и вибрациям.

После закалки инструмент из углеродистой стали подвергают низкотемпературному отпуску. В зависимости от назначения инструмента и требуемой твердости температура отпуска может изменяться в определенных пределах.

Для уменьшения внутренних напряжений при сохранении высокой твердости достаточен отпуск при 150. 180° С в течение 1-2 часов. Такой отпуск проводят для инструментов, работающих с небольшими ударными нагрузками. Для инструментов, для которых требуется достаточно высокая твердость и повышенная вязкость, применяют отпуск при температурах до 220. 240°С. Инструменты, работающие с ударными нагрузками, отпускают при 250. 320°С.

Так как инструмент из углеродистой стали теряет твердость при нагреве выше 200°C условия работы его должны быть такими, чтобы режущая кромка в процессе работы не нагревалась выше 200°С, т.е. резание следует проводить при небольших скоростях.

Из качественных углеродистых инструментальных сталей изготавливают несложные по конфигурации режущие и измерительные инструменты. Более сложные инструменты изготавливают из высококачественных инструментальных сталей.

Для режущего инструмента (фрезы, зенкеры, сверла, спиральные пилы, шаберы, ножовки ручные, напильники, бритвы, острый хирургический инструмент и т.д.) обычно применяют заэвтектоидные стали (У10, У11, У12 и У13). Деревообрабатывающий инструмент, зубила, кернеры, бородки, отвертки, топоры, молотки изготовляют из сталей У7, У8.

Легированные инструментальные стали.Легированные инструментальные стали получают на базе углеродистых инструментальных сталей путем легирования их хромом, вольфрамом, ванадием, марганцем, кремнием и другими элементами. Легирование приводит к большей устойчивости переохлажденного аустенита и большей прокаливаемости, чем у углеродистых инструментальных сталей. Эти стали отличаются также повышенной вязкостью, меньшей склонностью к деформациям и трещинообразованию при закалке. Из легированных инструментальных сталей марок 9ХС, ХВГ, Bl, XB5 и других изготавливают различные режущие инструменты, имеющие сложную конфигурацию.

Для получения массивного инструмента и инструмента сложной формы предназначена сталь 9ХС (0,95-1,25% С; 1,2-1,6% Si).

Сталь ХВ5 (1,25-1,50% С) называется алмазной, обладает исключительно высокой твердостью в закаленном состоянии (HRC 67-69). Применяется для изготовления фильер холодного волочения, отделочного инструмента, снимающего стружку с твердых материалов (белый чугун, стекло, камень).

Быстрорежущие стали.Быстрорежущие стали широко используют для изготовления режущего инструмента, обладающего большой твердостью и работающего при высоких скоростях резания. При обработке с большими скоростями резания твердых материалов и при снятии стружки большого сечения режущая кромка инструмента нагревается до высокой температуры. Поэтому режущий инструмент, работающий в тяжелых тепловых условиях, следует изготовлять из стали, обладающей красностойкостью, т.е. способностью сохранять высокую твердость при нагреве до высокой температуры (600. 650° С). Для обеспечения красностойкости сталь легируют большим количеством вольфрама в сочетании с молибденом и ванадием. Кроме этих элементов все быстрорежущие стали легированы хромом (примерно 4%), а некоторые - кобальтом. Среднее содержание углерода во всех быстрорежущих сталях несколько меньше 1%.

Быстрорежущие стали (high speed steel) маркируют буквой Р (rapid – быстрый), выпускают следующих марок: Р6, Р9, Р12, Р18 (цифра в марке стали означает процент вольфрама – основного легирующего элемента).

Вольфрам - дефицитный и дорогой элемент, поэтому его содержание в быстрорежущей стали стремятся уменьшить. Частично вольфрам заменяют молибденом из расчета, что 1% молибдена оказывает такое же влияние на свойства быстрорежущей стали, как 1,5-1,6% вольфрама. Содержание молибдена в быстрорежущих сталях обычно не превышает 5%. Такое сочетание вольфрама и молибдена имеется в широко применяемой стали Р6М5.

Быстрорежущие стали условно разделяют на стали умеренной красностойкости и стали повышенной красностойкости. В первую группу входят стали, легированные вольфрамом и молибденом и с небольшим содержанием ванадия (1-2%): Р18, Р12, Р9, Р6М5. Эти стали сохраняют высокую твердость (не ниже HRC 60) при нагреве до 620°С.

В настоящее время основной маркой быстрорежущих сталей (80% от общего объема производства) является Р6М5. Для повышения эксплуатационных свойств сталь дополнительно легируют азотом (Р6АМ5).

В группу сталей повышенной теплостойкости входят стали с высоким (> 2%) содержанием ванадия, а также стали, дополнительно легированные кобальтом (Р9К5, Р12ФЗ, Р18К5Ф2 и др.). Стали этой группы сохраняют высокую твердость при нагреве до 630.. .650°С.

Быстрорежущие стали по структуре в отожженном состоянии относятся к карбидному (ледебуритному) классу сталей. В их структуре имеется эвтектика (ледебурит), в состав которой входят карбидообразующие элементы - хром, вольфрам, ванадий, кобальт, молибден.

Эвтектика, которая располагается в виде сетки по границам зерен, снижает вязкость стали, поэтому литая быстрорежущая сталь отличается повышенной хрупкостью. При горячей обработке давлением (ковке) сетка эвтектики дробится и первичные (эвтектические) карбиды распределяются в структуре более равномерно.

Горячедеформированную быстрорежущую сталь подвергают отжигу при 840. 860° С для снижения твердости, облегчения обрабатываемости резанием и подготовке структуры к закалке. Структура после отжига мелкозернистый сорбитообразный перлит, состоящий из феррита и мелких карбидов, и избыточные карбиды - вторичные и первичные. Твердость стали после отжига должна быть не более НВ 255-285.

В настоящее время все шире применяют быстрорежущие стали, полученные методом порошковой металлургии. В этих сталях карбидная фаза очень мелкая, что способствует более полному растворению карбидов в аустените и повышению теплостойкости. Основные порошковые стали, предложенные для замены сталей Р18 и Р6М5 – Р0М2ФЗ-МП, М6Ф1-МП, М6ФЗ-МП мало содержат дефицитного вольфрама. Несмотря на высокое содержание ванадия, стали хорошо шлифуются. Применяются и другие порошковые стали, например, Р6М5К5-МП и Р12МЗК8. Стойкость режущего инструмента из порошковых сталей по сравнению со стойкостью инструмента из аналогичных сталей обычного производства в 1,2-2 раза выше.

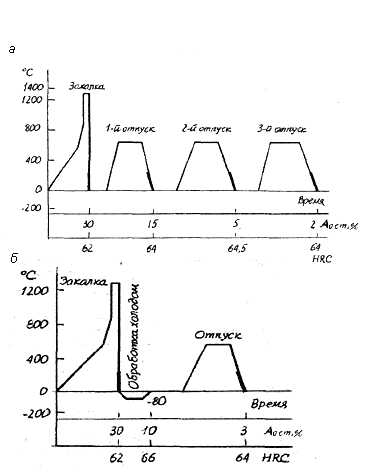

Инструмент, изготовленный из быстрорежущей стали, подвергают закалке и трехкратному отпуску (см. рис. 45, а).

Быстрорежущие стали обладают пониженной теплопроводностью, медленный или ступенчатый нагрев позволяет выровнять температуру по сечению инструмента и предупредить образование больших внутренних напряжений. При ступенчатом нагреве инструмент подогревают при 800. 850°С. Для сложной формы инструмента применяют два подогрева: при 500°С и 800. 850° С. Быстрый окончательный нагрев позволяет предупредить окисление и обезуглероживание стали. Выдержку при высокой температуре в интервале температур 1210. 1290°С дают очень непродолжительную (10-12 с на каждый миллиметр диаметра или наименьшей толщины инструмента при нагреве в расплавленной соли).

Закаливают инструмент из быстрорежущей стали в масле. Для инструмента сложной формы применяют ступенчатую закалку с выдержкой при 450. 500°С в течение 2-5 мин в соляной ванне для выравнивания температуры по сечению инструмента и дальнейшим охлаждением на воздухе.

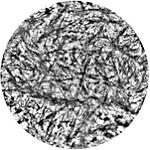

Структура быстрорежущей стали после закалки состоит из высоколегированного мартенсита, содержащего 0,3-0,4% С, нерастворенных избыточных карбидов и остаточного аустенита.

Сохранение в структуре закаленной стали большого количества остаточного аустенита объясняется тем, что аустенит высоколегированный и для него температура начала мартенситного превращения Мн выше комнатной температуры, а температура конца мартенситного превращения Мн - ниже 0°С.

Отпуск при 500. 560°С приводит снова к повышению твердости до HRC 63-65. Такое повышение твердости обменяется выделением из мартенсита дисперсных специальных карбидов. К этому превращению добавляется также превращение остаточного аустенита. Высоколегированный остаточный аустенит достаточно устойчив при температурах отпуска до 500°С. В процессе выдержки при отпуске с температурой 550. 570° С из аустенита выделяются в дисперсном виде специальные карбиды. Аустенит обедняется углеродом и легирующими элементами и становится менее устойчивым. В процессе охлаждения от температуры отпуска остаточный аустенит превращается в мартенсит (вторичная закалка). Превращение не заканчивается полностью при однократном отпуске. Для того, чтобы достигнуть почти полного превращения остаточного аустенита в мартенсит, необходимо двух-трехкратное повторение отпуска при 550. 570° С с выдержкой при каждом отпуске 45-60 мин (см. рис. 45, а). Следует отметить, что аустенит превращается в мартенсит не при нагревании и не в процессе выдержки, а во время охлаждения.

Цикл термической обработки быстрорежущей стали может быть сокращен, если сразу после закалки сталь обработать холодом при -75° С. -80° С. В этом случае вместо трехкратного отпуска назначают однократный отпуск (см. рис. 45, б).

Микроструктура стали после закалки и отпуска состоит из мартенсита и карбидов. Если температура отпуска или во время выдержки недостаточны (сталь недоотпущена), то в структуре сохраняется некоторое количество остаточного аустенита. При отпуске выше 600°С твердость быстрорежущей стали снижается в связи с распадом мартенсита и коагуляцией выделившихся карбидов.

Штамповые стали. Штампами называют инструменты, изменяющие форму материала без снятия стружки. Стали, используемые для изготовления штампового инструмента, должны обладать высоким сопротивлением пластической деформации и износостойкостью, а в некоторых случаях (при разогреве) и повышенной теплостойкостью. При больших размерах штампов стали должны иметь высокую прокаливаемость и незначительно изменять свой объем при закалке.

Рис. 45. Режимы термической обработки инструмента из быстрорежущей стали:

а - с трехкратным отпуском; б - с обработкой холодом

Штамповые стали, применяемые при изготовлении инструментов для обработки металлов давлением, делятся на два класса в зависимости от условий деформирования металла: в холодном или горячем состоянии.

Стали для штампов холодного деформирования.К инструменту, деформирующему металл в холодном состоянии относятся вытяжные, вырезные, гибочные, формовочные, высадочные штампы, дыропробивные пуансоны, обрезные матрицы, ножи для резания материалов, волочильные доски, ролики для накатывания резьбы и др.

Все штамповые стали для холодного деформирования являются высокоуглеродистыми, заэвтектоидными, а количество легирующих элементов определяется необходимой износостойкостью и прокаливаемостью стали.

Для обработки малопрочных материалов используют стали У10, У11, У12.

Более крупные и сложные по форме штампы, предназначенные для работы в более тяжелых условиях, изготавливают из легированных сталей повышенной прокаливаемости (X, ХВГ, 7ХГ2ВМ и др.). штампы из легированных сталей закаливают в масле, что предохраняет их от образования трещин и значительного изменения размеров.

Для изготовления инструмента, который должен иметь высокую твердость и повышенную износостойкость, а также малую деформируемость при закалке (дыропрошивные матрицы и пуансоны, матрицы глубокой высадки листового металла, матрицы и пуансоны глубокой высадки вырубных и просечных штампов сложной конфигурации и др.), применяют стали высокой прокаливаемости и износостойкости Х12М, Х12Ф1,Х6ВФ.

Для изготовления рабочих частей штампов широко используют металлокерамические твердые сплавы с более высокой твердостью, чем инструментальные стали (твердые сплавы группы ВК с содержанием кобальта не менее 15%).

Стали для штампов горячего деформирования.К инструменту, деформирующему металл в горячем состоянии, относятся штампы для кузнечного производства, которые деформируют металл, предварительно нагретый до высоких температур (1000º. 1150°С). В процессе работы штампы подвергаются воздействию сложных напряжений (сжатию, растяжению, изгибу) и истирающему действию горячего металла. Кроме того, при пластической деформации рабочая часть штампа значительно нагревается. Поэтому сталь для изготовления кузнечных штампов должна иметь высокие механические свойства (прочность, вязкость, износостойкость), не только при обычных, но и при повышенных температурах, т.е. быть теплостойкой.

Теплостойкие стали применяют для изготовления тяжелонагруженного прессового инструмента, а также штампов для горизонтально-ковочных машин. Из них также изготовляют детали пресс-форм для литья под давлением магниевых, алюминиевых и медных сплавов.

При кратковременном воздействии горячего металла на штамп используются стали 5ХГМ, 5ХНМ, 5ХНВ, 5ХНВС и др. все стали содержат одинаковое количество углерода 0,5-0,6%, что дает возможность получить требуемую твердость и прочность при достаточной вязкости.

Из этих сталей изготавливают молотовые штампы, для которых характерны большие размеры и работающие со значительными ударными нагрузками при умеренном разогреве рабочих поверхностей (примерно до 400°С).

Долговременное воздействие ударных нагрузок выдерживают стали 4Х2В5ФМ, 4ХЗВФ2М2, ЗХ2В8Ф и др.

Твердые сплавы.Для изготовления твердых сплавов используют метод порошковой металлургии. Для этого порошки карбидов вольфрама (WC), титана (ТС) и тантала (ТаС) смешивают с кобальтом (Со), прессуют в формы и затем запекают при 1500…2000ºС.

Применение твердых сплавов позволяет не только увеличить скорость обработки, но и значительно повысить износостойкость обрабатывающего и штампового инструмента. Износостойкость твердых металлокерамических сплавов увеличивается с ростом твердости и в 10-15 раз превышает значения, характерные для быстрорежущей стали. Сохраняется она до 800…1000ºС.

Твердые сплавы делятся на три группы: одно-, двух-, и трехкарбидные.

Однокарбидные твердые сплавы, которые содержат карбиды вольфрама, называют вольфрамокобальтовыми (группа ВК). В марках ВК2, ВК4, ВК6, ВК10 цифра показывает процентное содержание кобальта, остальное – карбид вольфрама. Сплавы этой группы наиболее прочные, с увеличением содержания кобальта сплавы повышают сопротивление ударным нагрузкам, одновременно снижается износостойкость.

Сплавы ВК4, ВК6 рекомендуются для чернового точения, фрезерования, рассверливания, зенкерования при обработке чугуна, жаропрочных сплавов, цветных металлов и неметаллических материалов.

Сплав ВК8 применяют для чернового точения и других видов черновой обработки, а также для волочения и калибровки труб, прутков и проволоки.

Сплав ВК10 предназначается для изготовления быстроизнашивающихся деталей. Этот сплав характеризуется высокой эксплуатационной прочностью, но сравнительно низкой износостойкостью.

Двухкарбидные твердые сплавы помимо группы ВК содержат еще карбиды титана, поэтому их называют титановольфрамокобальтовыми (группа ТВК). В марках Т5К10, Т15К6, Т30К4 цифры после буквы Т показывают процентное содержание карбидов титана, после К-содержание металлического кобальта, остальное-карбиды вольфрама. Эти сплавы менее прочны и более износостойки, чем сплавы первой группы.

Титановольфрамовые сплавы применяют для чистового (Т30К4) и чернового (Т15К6, Т5К10) точения, фрезерования и строгания стали.

Трехкарбидные твердые сплавы содержат еще и карбиды тантала и поэтому называются титанотанталовольфрамокобальтовыми (группа ТТК). В марках ТТ7К12, ТТ8К6, ТТ20К9 цифра перед К показывает суммарное процентное содержание карбидов титана и тантала, после К - содержание металлического кобальта, остальное - карбиды вольфрама. Сплавы обладают повышенной прочностью, износостойкостью и вязкостью.

Состав (массовая доля основных компонентов, %) и твердость HRA некоторых твердых сплавов даны в табл. 13 .

Титанотанталовольфрамокобальтовые сплавы применяют при черновой и чистовой обработке труднообрабатываемых материалов, в том числе жаропрочных сплавов и сталей.

Разработаны твёрдые сплавы, не содержащиеся дефицитного вольфрама. Безвольфрамовые твердые сплавы на основе Ti + Ni + Mo – сплав ТН-20 (цифра показывает суммарное содержание Ni и Mo) и на основе карбонитрида титана Ti(NC) + Ni + Mo – KHT- 16. Никель и молибден образуют связывающую матрицу, применяются при получистовом и чистовом точении и фрезеровании сталей и цветных металлов.

Закаливаемость стали зависит, главным образом, от … содержания углерода

Решение:

Термическим улучшением стали называют сочетание закалки и высокого отпуска. Такая термообработка обеспечивает получение хорошей вязкости стали при сохранении достаточно высокой прочности и применяется для деталей машин, подвергающихся динамическим и циклическим нагрузкам.

Полного превращения исходной структуры в аустенит не происходит при неполной закалке.

| неполной |

| полной |

| изотермической |

| поверхностной |

Решение:

Полного превращения исходной структуры в аустенит не происходит при неполной закалке. Неполную закалку с нагревом до температуры выше температуры точки Ас1 на 30…50 0 С применяют обычно для заэвтектоидных сталей. При этом в структуре закаленных сталей присутствует цементит, вследствие чего достигается увеличение твердости и износостойкости, необходимых для инструментов.

Структура стали У10 после неполной закалки состоит из …мартенсита, цементита, остаточного аустенита

| мартенсита, цементита, остаточного аустенита |

| мартенсита и троостита |

| мартенсита и феррита |

| мартенсита, бейнита и троостита |

Решение:

При неполной закалке сталь нагревают до температуры выше температуры точки Ас1 на 30…50 0 С. При этом в структуре закаленных сталей, наряду с образующимся в результате распада аустенита мартенситом, присутствует цементит, обеспечивающий увеличение твердости и износостойкости стали, а также некоторое количество остаточного аустенита.

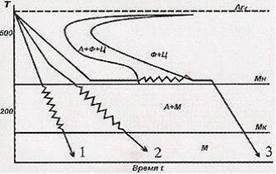

Термическая обработка по показанному на рисунке режиму 2 называется …прерывистой закалкой

| прерывистой закалкой |

| ступенчатой закалкой |

| нормализацией |

| непрерывной закалкой |

Решение:

Термическая обработка по режиму 2 представляет собой прерывистую закалку (в двух средах). Деталь сначала быстро охлаждают в воде до температуры несколько выше Мн, а затем быстро переносят в менее интенсивный охладитель (например, в масло или на воздух), где она охлаждается до комнатной температуры. Такой способ уменьшает внутренние напряжения при закалке.

Оптимальная температура нагрева под закалку стали У12 составляет 760–770 о С

| 760–770 |

| 900–910 |

| 1200–1220 |

| 680–690 |

Решение:

Заэвтектоидные стали для обеспечения высокой твердости и износостойкости подвергают обычно неполной закалке с нагревом до температуры на 30–50 о С выше Ас1, то есть до 760–770 о С.

Целью отпуска является …устранение закалочных напряжений, повышение вязкости и пластичности

| устранение закалочных напряжений, повышение вязкости и пластичности |

| увеличение закалочных напряжений, повышение вязкости и пластичности |

| увеличение пределов текучести и прочности |

| сохранение высокой твердости и износостойкости |

Решение:

Отпуск является заключительной операцией термической обработки. При отпуске формируются окончательная структура и свойства изделия; уменьшаются или устраняются закалочные напряжения, повышаются вязкость и пластичность.

Материаловедение и технология конструкционных материалов : учеб. / под ред. В. Б. Арзамасова, А. А. Черепахина – М. : Академия, 2009. – 448 с.

Ржевская, С. В. Материаловедение : учеб. – М. : ЛОГОС, 2004. – 424 с.

Способность стали к увеличению твердости при закалке называется …закаливаемостью

| закаливаемостью |

| прокаливаемостью |

| металлургическим качеством |

| дисперсионным твердением |

Решение:

Способность стали к увеличению твердости при закалке называется закаливаемостью.

При термической обработке легированных сталей по показанному на рисунке режиму 3 распад аустенита происходит с образованием …бейнита

| бейнита |

| мартенсита |

| перлита |

| сорбита |

Решение:

Термическая обработка по режиму 3 называется изотермической закалкой. В этом случае деталь после нагрева до температуры закалки охлаждают в среде с температурой несколько выше точки Мн и дают продолжительную выдержку. При этом происходит промежуточное превращение аустенита с образованием бейнита.

Для обеспечения высокой вязкости и повышенной прочности ответственных тяжело нагруженных деталей, работающих в условиях высоких статических, динамических и знакопеременных нагрузок, используют высокий отпуск.

| высокий |

| низкий |

| средний |

| медленный |

Решение:

Для обеспечения высокой вязкости и повышенной прочности ответственных тяжело нагруженных деталей, работающих в условиях высоких статических, динамических и знакопеременных нагрузок, используют высокий отпуск.

В результате высокого отпуска образуется структура сорбита отпуска зернистого строения, а оставшиеся после закалки внутренние напряжения почти полностью снимаются. Твердость и прочность сорбита отпуска ниже, чем у троостита отпуска, но выше, чем у структур, получаемых после нормализации и тем более после отжига. В то же время сорбит отпуска имеет высокие пластичность и ударную вязкость.

Повышение температуры нагрева углеродистых сталей под закалку значительно выше точек Ас1 и Ас3 вызывает …рост зерна аустенита

| рост зерна аустенита |

| образование структуры нижнего бейнита |

| выделение цементита |

| диффузионный распад аустенита |

Решение:

Чрезмерное повышение температуры нагрева углеродистых сталей под закалку выше точек Ас1 и Ас3 способствует росту зерна, что приводит к снижению прочности и сопротивления хрупкому разрушению.

После закалки высокоуглеродистых и многих легированных сталей в структуре стали, наряду с мартенситом, сохраняется остаточный аустенит, снижающий ее твердость. Для устранения остаточного аустенита используют …обработку стали холодом

| обработку стали холодом |

| средний отпуск |

| высокий отпуск |

| термоулучшение |

Решение:

Высокоуглеродистые и многих легированные стали имеет температуру точки Мк ниже 0 0 С, в результате чего после закалки в структуре стали, наряду с мартенситом, сохраняется остаточный аустенит, снижающий ее твердость. Для устранения остаточного аустенита сразу же после закалки проводят охлаждение в области отрицательных температур (обработку стали холодом).

Материаловедение и технология конструкционных материалов : учеб. / под ред. В. Б. Арзамасова, А. А. Черепахина – М. : Академия, 2009. – 448 с.

После полной закалки и среднего отпуска доэвтектоидные стали приобретают структуру, состоящую из …троостита отпуска

| троостита отпуска |

| сорбита отпуска |

| мартенсита отпуска |

| мартенсита и остаточного аустенита |

Решение:

Полная закалка и средний отпуск доэвтектоидных сталей обеспечивают получение структуры троостита отпуска.

Сорбит отпуска отличается от сорбита закалки …формой включений цементита

| формой включений цементита |

| фазовым составом |

| дисперсностью структуры |

| химическим составом |

Решение:

Сорбит отпуска отличается от сорбита закалки формой цементитных включений: в составе сорбита закалки они имеют пластинчатую, а в сорбите отпуска – зернистую форму.

Решение:

Высокоуглеродистые и многих легированные стали имеет температуру точки Мк ниже 0 0 С, в результате чего после закалки в структуре стали, наряду с мартенситом, сохраняется остаточный аустенит, снижающий ее твердость. Для устранения остаточного аустенита сразу же после закалки проводят охлаждение в области отрицательных температур (обработку стали холодом).

Материаловедение и технология конструкционных материалов : учеб. / под ред. В. Б. Арзамасова, А. А. Черепахина – М. : Академия, 2009. – 448 с.

Структура стали 60 после полной закалки и среднего отпуска представляет собой …троостит отпуска

| троостит отпуска |

| мартенсит отпуска |

| феррито-перлит |

| сорбит отпуска |

Решение:

После полной закалки и среднего отпуска стали 60 образуется структура троостита отпуска.

Закаливаемость стали зависит, главным образом, от …содержания углерода

| содержания углерода |

| содержания легирующих элементов |

| степени раскисления |

| металлургического качества |

ЗАДАНИЕ 17

Для заэвтектоидных сталей с целью увеличения твердости и износостойкости, необходимых для инструментов, применяют … неполную закалку

| неполную закалку |

| полную закалку |

| изотермическую закалку |

| высокотемпературный отпуск |

Решение:

Для заэвтектоидных сталей применяют неполную закалку с нагревом до температуры выше температуры точки Ас1 на 30…50 0 С, так как в этом случае в структуре закаленных сталей присутствует цементит, то есть достигается увеличение твердости и износостойкости, необходимых для инструментов.

ЗАДАНИЕ Тема: Полупроводниковые материалы 2 страница

| твердостью |

| прочностью |

| выносливостью |

| пластичностью |

| мартенсит отпуска |

| сорбит отпуска |

| смесь феррита и пластинчатого цементита |

| троостит отпуска |

| перлит, сорбит, троостит, мартенсит |

| мартенсит, троостит, сорбит, перлит |

| троостит, сорбит, перлит, мартенсит |

| мартенсит, перлит, сорбит, троостит |

| хромированию |

| цементации |

| нитроцементации |

| цианированию |

| диффузионный, рекристаллизационный, для снятия остаточных напряжений |

| гомогенизационный, неполный, изотермический |

| неполный, полный, нормализационный |

| полный, рекристаллизационный, на зернистый перлит |

| до 39 |

| 39-45 |

| 45-52 |

| до 45 |

| отбеленный |

| серый перлитный |

| белый |

| серый ферритный |

| прочности |

| электропроводности |

| пластичности |

| коррозионной стойкости |

| закалки и высокого отпуска |

| нормализации |

| полного отжига |

| закалки и низкого отпуска |

| металлическая |

| ионная |

| ковалентная |

| водородная |

| германий и селен |

| свинец и олово |

| графит и титан |

| цинк и кадмий |

| доменами |

| вакансиями |

| дислокациями |

| кристаллической ячейкой |

| цементита |

| троостита |

| феррита |

| графита |

| диффузией |

| дислокацией |

| рекристаллизацией |

| возвратом |

| ОЦК |

| ГЦК |

| тетрагональной |

| гексагональной плотноупакованной |

| химическое соединение |

| твердый раствор замещения |

| смесь компонентов |

| твердый раствор внедрения |

| Кюри |

| ликвидус |

| солидус |

| сольвус |

| предел прочности |

| предел выносливости |

| твердость |

| ударную вязкость |

Читайте также: