Структуры сталей и их свойства

Обновлено: 02.05.2024

Современная металлургическая промышленность Украины производит широкий сортамент сталей для различных целей, начиная от деталей бытовой техники и заканчивая космической. Машиностроение и строительство являются основными потребителями сталей в виде проката, литья и поковок. Главным критерием качества стальных изделий является их прочность и пластичность, от значений которых зависит металлоемкость машин, зданий и сооружений. Правильный выбор сортамента сталей имеет исключительно важное экономическое значение для любого изделия современной промышленности, обеспечивая высокую надежность конструкции или сооружения при минимальных затратах на их строительство.

Металлургическая промышленность использует различные способы производства и обработки стали, накладывающие отпечаток на свойства готовой металлопродукции. Поэтому знание влияния способа производства стали так же существенно при выборе материала для данной конструкции, как и его химический состав.

Сортамент металлопродукции различается многообразием составов и широким спектром свойств, что осложняет выбор подходящего материала для конкретной ситуации.

В последние годы все более широкое применение находят внепечные методы обработки стали, позволяющие существенно повысить качественные характеристики металлопродукции, и в какой то мере снизить влияние способов производства стали.

При решении задачи повышения качества металлопродукции необходимо учитывать следующие постоянно действующие факторы:

1. Экологические: необходимость рационального использования природных ресурсов при ограниченности запасов руды, коксующихся углей, минералов и топлива, повторного использования в металлургической промышленности отходов других промышленных отраслей. Введение обязательной экологической Экспертизы новой техники, технологии и материалов, проектов на строительство, реконструкцию и техническое перевооружение народнохозяйственных объектов.

2. Технический прогресс: создание новых замкнутых, малоотходных и безотходных технологий металлургического производства стали и его внепечной обработки для повышения комплекса механический свойств и уменьшения металлоемкости изделий. Автоматизация металлургического производства.

3. Энергетические: создание непрерывного металлургического производства с повторным использование различного вида тепла с целью экономии топлива и улучшения состояния окружающей природной среды.

4. Технико-экономические: облегчение конструкций, повышение их долговечности и надежности, соблюдение государственных стандартов, рациональное использование шихтовых материалов, топлива, полуфабрикатов.

Надежность конструкции не может быть оценена одной какой-либо характеристикой механических свойств металла. Оценка производится на основании анализа комплекса служебных и технических свойств материалов.

Выбор и рациональное использование марки стали осуществляют в два этапа:

– выбор марки стали, соответствующей комплексу заданных механических и физико-химических свойств;

– анализ выбранной марки стали с точки зрения наименьших экономических затрат, при этом принимается во внимание технология выплавки, внепечной обработки и др. металлургические параметры.

Процесс выбора марки стали включает:

– первичные требования, которые задаются, исходя из основных условий службы разрабатываемого изделия (например, коррозионная стойкость для судостроительной стали);

– вторичные требования, которые задаются, исходя из технологических условий изготовления (например, возможность выполнения качественной сварки).

Важнейшие критерии, которые учитываются при выборе материала:

а) физические – структура; механические свойства; электрические свойства (например, электропроводность); магнитные свойства (например, коэрцитивная сила); термические свойства (например, линейное расширение);

б) технологические – тип сталеплавильного агрегата; прокатка; обработка давлением; обработка резанием; химико-термическая обработка;

в) химические – устойчивость против агрессивных сред (например, кислот); устойчивость против атмосферного влияния;

г) критерии связанные с доставкой – возможности доставки; формы доставки; масса доставки; состояние доставки;

д) экономические – цена; стоимость термической обработки; транспортные затраты.

Цель работы: изучить основные понятия структуры железоуглеродистого сплава (аустенит, феррит, перлит, цементит) и их механических свойств (твердость, прочность, пластичность); классификацию, маркировку и химический состав стали; основные механические свойства стали (предел текучести, временное сопротивление разрыву (предел прочности), относительное удлинение, относительное сужение, ударная вязкость, твердость), влияние основных легирующих элементов на структуру и свойства Fe–C сплавов; условные обозначения и единицы измерения.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Структура и свойства стали

Структуру сталей следует рассматривать как сложную систему, состоящую из иерархии подсистем и уровней. Каждый элемент верхнего уровня состоит из множества элементов смежного нижнего уровня. Элементы смежных уровней различаются по природе, механизмам формирования и размерам.

Структурные уровни стали (размерность, м):

– макроструктура (10 –1 ¸10 –2 ), зона первичной кристаллизации, макроскопические дефекты отливок;

– микроструктура (10 –3 ¸10 –5 ), зерна вторичной кристаллизации;

– субструктура (10 –6 ¸10 –7 ), блоки, выделения, границы зерен;

– мезоструктура (10 –8 ¸10 –10 ), фрагменты атомно-кристаллических решеток, дислокации и др. дефекты строения, кластеры;

– атомная структура (10 –11 ¸10 –12 ), ячейки атомно-кристаллической решетки, атомы, электронные оболочки атомов.

Сталь это пластичный многокомпонентный сплав на основе железа с углеродом, содержание которого изменяется в пределах 0,02 ¸ 2,06 % углерода в железе.

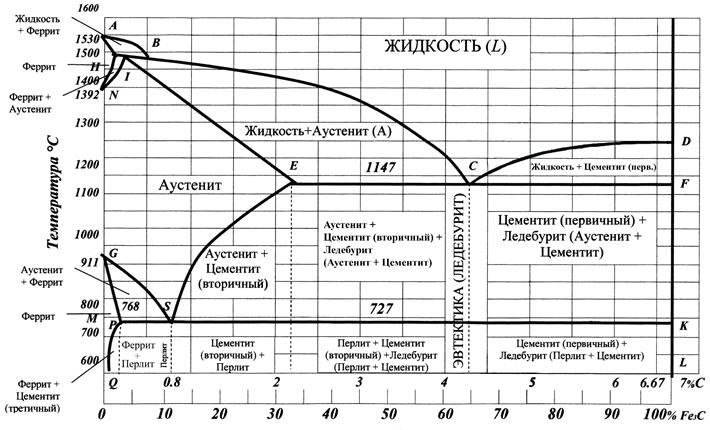

Общие сведения о температурных и концентрационных границах существования фаз (на уровне микроструктуры): феррита, цементита, перлита и аустенита, которыепредставлены в диаграмме состояния сплавов Fe – C[5].

Основные структурные составляющие стали:

– цементит, химическое соединение, карбид железа Fe3C;

– перлит – механическая смесь феррита и цементита;

– аустенит, твердый раствор углерода (до 2,06 % С) и легирующих элементов в g–железе (высокотемпературная модификация, решетка кубическая гранецентрированная (ГЦК)).

Структуры в зависимости от содержания углеродав стали подразделяются на:

– доэвтектоидные сплавы,содержание углеродаот0,02до0,83 %,структура: феррит и перлит(светлый избыточный феррит и темнотравящийся перлит);

– эвтектоидный сплав(перестройка кристаллической решетки из ГЦК в ОЦК) содержание углерода0,83 %, структура:перлит(без термической обработки имеет пластинчатое строение, перламутровая окраска шлифов после травления);

– заэвтектоидные сплавы,содержание углеродаот0,83до 2,06 %,структура:вторичный цементит(в виде тонкой сетки по границам зерен)и перлит.

Для феррита характерны относительно низкие прочность и твердость, но высокие пластичность и ударная вязкость. Цементит хрупок, но весьма тверд и прочен. Перлит обладает ценным сочетанием прочности, твердости, пластичности и вязкости. Соотношение между этими фазами в структуре стали определяется главным образом содержанием в ней углерода; различные свойства этих фаз и обуславливают многообразие свойств стали.

Классификация сталей

В современной металлургии сталь выплавляют главным образом из чугуна и стального лома. Существует несколько вариантов классификации сплавов железа.

По способу производства:

– кислородно-конверторная сталь(в конверторах с продувкой кислородом);

– электросталь(в электрических дуговых или индукционных печах);

– специальная сталь(вакуумно-дуговой переплав, плазменно-дуговой и др.);

– мартеновская сталь(в мартеновских печах).

По качествустали подразделяются на:

– обыкновенные(содержание S до 0,055¸0,06 % и P до 0,05¸0,07 %);

– качественные(S и P не более 0,035 %);

– высококачественные(S и P не более 0,025 %);

– особо высококачественные(S и P менее 0,015 %).

Различие между ними заключается в количестве вредных примесей (S и P) и неметаллических включений (исключение составляет автоматная сталь, содержащая до 0,3 % S и до 0,16 % P). Сера снижает механические свойства стали, является причиной красноломкости, т.е. хрупкости в горячем состоянии. Фосфор усиливает хладноломкость – хрупкость при пониженных температурах.

По степени раскисления (характеру застывания металла в изложнице и в МНЛЗ) различают:

– спокойную (сп);

– полуспокойную (пс);

– кипящую сталь (кп).

Спокойные, полуспокойные и кипящие стали при одинаковом содержании углерода имеют практически одинаковую прочность. Главное их различие заключается в пластичности, которая обусловлена содержанием кремния. Содержание кремния в спокойной стали 0,35¸0,15%, в полуспокойной 0,15¸0,05 %, в кипящей стали %.

Поведение металла при кристаллизации обусловлено степенью его раскисленности: чем полнее удален из жидкой стали растворенный атомарный кислород, тем спокойнее протекает процесс затвердевания. При разливке малораскисленной стали в результате реакции [С] + [О] = СОг в изложнице происходит бурное выделение пузырьков окиси углерода – сталь как бы «кипит». Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей стали. Каждый из этих видов металла имеет достоинства и недостатки; выбор технологии раскисления и разливки стали определяется ее назначением и технико-экономическими показателями производства.

Кроме того, различают металл, выплавленный в основной или кислой футеровке (по характеру футеровки, в зависимости от количества основных (СаО, MgO, FeO и др.) или кислотных (SiO2, P2O5, Fe2O3 и др.) окислов в огнеупорной кладки печи); сталь при этом называют соответственно основной или кислой (например, кислая мартеновская сталь).

По назначению стали делят на следующие основные группы:

– конструкционные;

– инструментальные;

– котельные;

– шарикоподшипниковые;

– стали с особыми свойствами.

Конструкционные стали применяют для изготовления строительных конструкций (до 0,25 % С), деталей машин и механизмов, испытывающих нагрузку (0,30¸0,50 % С), судовых и вагонных корпусов, паровых котлов и др. изделий. Конструкционные стали могут быть как углеродистыми (до 0,7 % С – для пружин и рессор), так и легированными (основные легирующие элементы – Mn, Cr и Ni). Название конструкционной стали может отражать её непосредственное назначение (листовая, трубная, профильная, котельная, клапанная, рессорно-пружинная, судостроительная и т.д.).

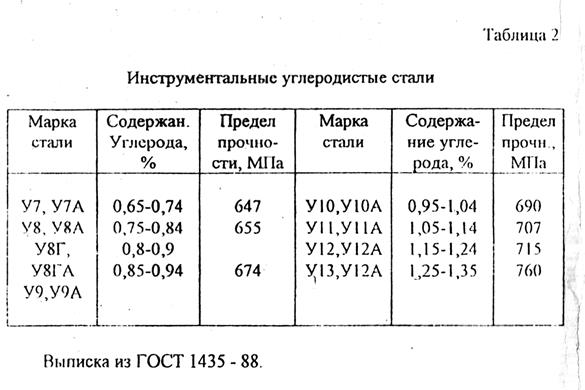

Инструментальные стали служат для изготовления резцов, фрез, штампов, калибров и другого режущего, ударно–штамповочного и мерительного инструмента. Стали этой группы также могут быть углеродистыми (обычно 0,7¸1,5 % С) или легированными (главным образом Cr, Mn, Si, W, Mo, V). Среди инструментальных сталей широкое распространение получила быстрорежущая сталь (например, Р6М5).

К сталям с особыми физическими и химическими свойствами относятся электротехнические стали, нержавеющие стали, кислотостойкие, окалиностойкие, жаропрочные, стали для постоянных магнитов и др. Для многих сталей этой группы характерно низкое содержание углерода и высокая степень легирования.

По химическому составу:

– углеродистые;

– легированные.

Углеродистая сталь наряду с Fe и С содержит Mn (0,1¸1,0 %) и Si (до 0,4 %), а также вредные примеси – S и P; эти элементы попадают в сталь в связи с технологией её изготовления (главным образом из шихтовых материалов).

В состав легированных сталей, помимо указанных компонентов, входят легирующие элементы (Cr, Ni, Mo, W, V, Ti, Nb, Zr, Co и др.), которые намеренно вводят в сталь для улучшения её технологических и эксплуатационных характеристик или для придания ей особых свойств. Легирующими элементами могут служить также Mn (при содержании более 1 %) и Si (более 0,8 %).

В зависимости от содержания углерода:

– низкоуглеродистая(до 0,25 % С);

– среднеуглеродистая(0,25¸0,6 % С);

– высокоуглеродистая(более 0,6 % С) сталь.

По степени легирования (т.е. по суммарному содержанию легирующих элементов):

– низколегированные(менее 2,5 %);

– среднелегированные(2,5¸10 %);

– высоколегированные(более 10 %) стали.

Легированные стали часто называют по преобладающим в ней компонентам (например, вольфрамовая, высокохромистая, хромомолибденовая, хромомарганцевоникелевая, хромоникелемолибденованадиевая и т.д.).

Маркировка сталей

Марки углеродистой стали обыкновенного качества (ГОСТ 380-94) обозначаются буквами Ст, цифры от 0 до 6 – условный номер марки.

В зависимости от назначения сталь подразделяется на 3 группы:

А– поставляемая по механическим свойствам (в обозначении не указывается);

Б– по химическому составу (например: БСт3);

В – по механическим свойствам и химическому составу (например: ВСт3).

В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории (первую категорию в обозначении не указывают):

группы А – 1, 2, 3 (например: АСт3сп2);

В зависимости от степени раскисленности обозначают буквами сп– спокойная (индекс не ставиться) пс– полуспокойная, кп– кипящая. Полуспокойная сталь с условными номерами 3 и 5 выплавляется с обычным и повышенным содержанием марганца. Стали марок Ст0 и БСт0 по степени раскисления не разделяют.

Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготавливают сп, пс и кп, с номерами 5 и 6 – сп и пс (например: кипящие Ст0кп–Ст4кп, полуспокойные и спокойные: Ст5пс, Ст6сп). Для обозначения полуспокойной марки стали с повышенным содержанием марганца к обозначению марки стали после номера ставят букву Г, например: ВСт3Гпс3.

Качественные углеродистые стали маркируются двузначными числами, показывающими среднее содержание С в сотых долях процента: 05, 08, 10, 25сп, 40кп и т.д.

Высококачественные стали – в конце обозначения марки стали ставят букву А.

Особовысококачественные стали – в конце обозначения марки стали ставят букву Ш.

Автоматные стали маркируются буквой А (А12, А30 и т.д.), АС – автоматная свинец содержащая.

Углеродистые инструментальные стали – буквой У (У8, У10, У12 и т.д. – здесь цифры означают содержание углерода в десятых долях процента).

Обозначение марки легированной стали, состоит из букв, указывающих, какие компоненты входят в её состав, и цифр характеризующих их среднее содержание. В настоящее время приняты единые условные обозначения химического состава стали:

| Азот | А | Кобальт | К | Празеодим | П |

| Алюминий | Ю | Кремний | С | Титан | Т |

| Бор | Р | Магний | Ш | Углерод | У |

| Ванадий | Ф | Марганец | Г | Хром | Х |

| Висмут | Ви | Медь | Д | Цирконий | Ц |

| Вольфрам | В | Молибден | М | Селен | Е |

| Галлий | Гл | Никель | Н | ||

| Кадмий | Кд | Ниобий | Б |

Первые цифры марки стали обозначают среднее содержание углерода (всотыхдолях процента дляконструкционныхсталей и в десятыхдолях процента для инструментальныхинержавеющихсталей); затем буквой указан легирующий элемент и цифрами, следующими за буквой – его среднее содержание. Например, сталь марки 3Х13 содержит 0,3 % С и 13 % Cr, сталь марки 2Х17Н2 – 0,2 % С, 17 % Cr и 2 % Ni. При содержании легирующего элемента менее 1,5% цифры за соответствующей буквой не ставятся: так сталь марки 12ХН3А содержит менее 1,5 % Cr (т.е. в среднем порядка 1%). Обозначение марки некоторых легированных сталей включает букву, указывающую на назначение стали (например, ШХ9 – шарикоподшипниковая сталь с 0,9¸1,2 % Cr; Э3 – электротехническая сталь с 3 % Si). Стали проходящие промышленные испытания, часто маркируют буквами ЭИ или ЭП (буква Э – завод «Электросталь», Россия; буквы И и П – исследовательская или пробная, соответственно), ДИ (завод «Днепроспецсталь»), или ЗИ (Златоустовский завод) с соответствующим очередным номером (ЭИ268).

Виды и структура сталей

Несомненно, сталь является одним из самых важных материалов в истории человечества, который сегодня применяется повсеместно, во многих, если не всех, отраслях промышленности. Тем, кому хоть раз было интересно, и кто «копнул глубже», знают, что сталь бывает различных видов.

Сама по себе сталь – это соединение из железа (Fe) и углерода (С), а также добавок в виде других элементов, которые растворяются в железе. Чистое железо имеет достаточно малую прочность, поэтому с помощью углерода, эта прочность повышается. Кроме того, углерод улучшает и некоторые другие свойства стали: твёрдость и упругость; устойчивость и выносливость к износам или химическому воздействию.

Содержание железа в составе стали должно быть не меньше 45%, а углерода – не выше 2,14%. Но, на практике, количество углерода несколько иное, и в зависимости от этого, сталь может быть:

- низкоуглеродистой (содержание «С» 0,1-0,13%);

- углеродистой (содержание углерода 0,14-0,5%);

- высокоуглеродистой (от 0,6%).

Углерод же считается неметаллическим элементом, плотность которого составляет 2,22 г/см3, а температура плавления 3550 °С. Однако, в природе, в чистом виде углерода не существует, и поэтому, его можно встретить в 2-х полиморфных видах, в виде графита и алмаза. В железе, углерод выражен в виде графита (например, в серых чугунах) или в виде цементита.

Каждый вид стали классифицируется определенной структурой. В свою очередь, за структуру отвечает количество содержащегося в стали углерода, а также структурные превращения, которые протекают в материале при нагревании до определенной температуры с последующим охлаждением. На рисунке ниже, вы можете пронаблюдать диаграмму зависимости структуры стали от количества углерода и температуры.

Итак, давайте рассмотрим каждый структурный вид стали в отдельности.

Начнем с феррита. Это достаточно твердый раствор углерода в железе. В условиях комнатной температуры, феррит растворяется максимум, на 0,006% углерода. Поэтому, если количество углерода в стали будет более 0,006%, то в стали будут присутствовать и другие структурные элементы. Стоит отметить, что феррит не очень прочен и твёрд, однако сталь с его содержанием становится пластичной, а также приобретает прекрасные магнитные свойства.

Еще одно структурное соединение стали – цементит. Это химическое соединение из железа и углерода, которое выражается формулой Fe3C. В цементите содержится до 6,67% углерода, и, что самое удивительное, его количество неизменно при изменении температуры, вплоть до точки температуры плавления. По своим свойствам, цементит считается наиболее твердой структурной составляющей стали, однако, несмотря на высокую прочность, цементит достаточно хрупкий.

Перлит – еще одна структурная составляющая стали. Перлит является механической смесью феррита и цементита, которая после травления приобретает перламутровый цвет. Перлит также может быть пластичным или зернистым, а его твердость гораздо выше ферритовой структуры, но меньше, чем у цементита.

Аустенит является твердым раствором углерода в железе типа γ (особенный тип железа, имеющий гранецентрированную кристаллическую решетку). При температуре в 1130°С углерод растворяется в железе, максимум, на 2%. По своим свойствам аустенит достаточно прочный, но имеет невысокую твердость. Вместо этого аустенит является пластичным, имеет прекрасную стойкость против коррозии и коррозийных процессов, а также обладает высоким электрическим сопротивлением. Более того, аустенит немагнитен, что придает ему особых свойств.

Сплав железа, в котором содержание углерода превышает 2,14% (и до 6,67% включительно), в процессе кристаллизации которого образуется эвтектика, называют чугуном. Для повышения литейных свойств чугуна, в его структуру включают легкоплавкий ледебурит. К чугунам относится цементит, который отличается высокой хрупкостью. Такой чугун также получил название белого чугуна, за серебристо-белый излом.

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Сталь - Общие сведения

Сталь - широко известный сплав железа с углеродом. Энциклопедическое определение - деформируемый (ковкий) сплав железа с с углеродом (до 2%) и другими элементами. Важнейший материал, продукт черной металлургии. Является материальной основой практически всех отраслей промышленности. Масштабы производства стали в значительной степени характеризуют технико-экономический уровень развития государства.

История развития технологий получения стали.

Сыродутный процесс - самый древний способ получения стали в горнах, в основе которого - восстановление железа из руды древесным углем. Полученная тестообразная масса подвергалась дальнейшей обработке. Позднее этот способ стали применять в небольших шахтных печах.

Тигельная плавка - расплавление мелких кусков стали и чугуна в огнеупорных тиглях. Сталь, полученная таким образом, характеризовалась высоким качеством. Сам же процесс тигельной плавки являлся дорогим и малопроизводительным. Таким способом изготовляли, например, дамасскую сталь.

Кричный передел - рафинирование предварительно полученного чугуна в кричном горне. Способ изобретен в средние века и несколько столетий оставался ремесленной технологией.

Пудлингование - двухступенчатый процесс, при котором, как и при кричном переделе, исходным материалом был чугун, а продуктом — тестообразный металл (крица). Качество металла при этом было выше, а сам процесс характеризовался более высокой производительностью. Технология развивалась с XVIII века и сыграла важную роль в развитии техники, однако обеспечить всё возраставшие потребности общества не могла.

Мартеновский процесс - технология массового производства литой стали в мартеновских печах. Разработана во второй половине XIX века (также как бессемеровский процесс, а затем томасовский процесс). Сыграла важную роль в научно-техническом и экономическом развитии общества. Почти столетие с помощью мартеновского процесса производилось до 80% выплавляемой стали во всем мире.

Электросталеплавильное производство - выплавка стали в электрических печах. Технология начала применяться в конце XIX века, но заметной конкуренции мартеновским печам не составила.

Кислородно-конвертерный процесс - относительно новая технология (с 50-х годов XX века), активно развивающаяся и заменяющая мартеновский процесс.

Современные технологии - в последние десятилетия активно развиваются более дорогие и менее производительные способы, позволяющие получать особо чистый металл высокого качества: вакуумная дуговая плавка, вакуумная индукционная плавка, электрошлаковый переплав, электроннолучевая плавка, плазменная плавка.

Структура и свойства стали.

Основной компонент стали — железо. Свойственный железу полиморфизм, то есть способность кристаллической решётки менять своё строение при нагреве и охлаждении, присущ и стали. Для чистого железа известны 2 кристаллические решётки — кубическая объёмноцентрированная (a-железо, при более высоких температурах d-железо) и кубическая гранецентрированная (g-железо). Температуры перехода одной модификации железа в другую (910 °С и 1400 °С) называются критическими точками. Углерод и др. компоненты и примеси С. меняют положение критических точек на температурной шкале. Взаимодействие углерода с модификациями железа приводит к образованию т. н. твёрдых растворов.

Растворимость углерода в a-железе весьма мала; этот раствор называется ферритом. В g-железе, существующем при высоких температурах, растворяется практически весь углерод, содержащийся в С. (предел растворимости углерода в g-железе 2,01%); образующийся раствор называется аустенитом. Содержание углерода в С. всегда превышает его растворимость в a-железе; избыточный углерод образует с железом химическое соединение — карбид железа Fe3C, или цементит. Т. о., при комнатной температуре структура С. состоит из частиц феррита и цементита, присутствующих либо в виде отдельных включений (т. н. структурно-свободных феррита и цементита), либо в виде тонкой механической смеси, называемой перлитом.

Для феррита характерны относительно низкие прочность и твёрдость, но высокие пластичность и ударная вязкость. Цементит хрупок, но весьма твёрд и прочен. Перлит обладает ценным сочетанием прочности, твёрдости, пластичности и вязкости.

Соотношение между этими фазами в структуре стали определяется главным образом содержанием в ней углерода; различные свойства этих фаз и обусловливают многообразие свойств сталей. Так, сталь, содержащая ~0,1% С (в её структуре преобладает феррит), характеризуется большой пластичностью; сталь этого типа используется для изготовления тонких листов, из которых штампуют части автомобильных кузовов и др. деталей сложной формы. Сталь, в которой содержится ~0,6% С, имеет обычно перлитную структуру; обладая повышенной твёрдостью и прочностью при достаточной пластичности и вязкости, такая сталь служит, например, материалом для железнодорожных рельсов, колёс, осей. Если сталь содержит около 1% С, в её структуре наряду с перлитом присутствуют частицы структурно-свободного цементита; эта сталь в закалённом виде имеет высокую твёрдость и применяется для изготовления инструмента.

Диапазон свойств сталей расширяется с помощью легирования, а также термической обработки, химико-термической обработки, термомеханической обработки металла. Так, при закалке стали образуется метастабильная фаза мартенсит — пересыщенный твёрдый раствор углерода в a-железе, характеризующийся высокой твёрдостью, но и большой хрупкостью; сочетая закалку с отпуском, можно придать стали требуемое сочетание твёрдости и пластичности.

На сегодняшний день существует большое число различных марок сталей, отличающихся по химическому составу, структуре, свойствам и физическим характеристикам.

Классификация сталей.

По типу сталеплавильного агрегата (кислородный конвертер, мартеновская печь, электрическая дуговая печь) сталь называется кислородно-конвертерной, мартеновской или электросталью. Кроме того, различают металл, выплавленный в основной или кислой (по характеру футеровки) печи; сталь при этом называется соответственно основной или кислой (например, кислая мартеновская сталь). В современной металлургии стали выплавляют главным образом из чугуна и стального лома.

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь наряду с Fe и С содержит Mn (0,1—1,0%) и Si (до 0,4%), а также вредные примеси — S и Р; эти элементы попадают в сталь в связи с технологией её изготовления (главным образом из шихтовых материалов). В зависимости от содержания С различают низкоуглеродистую (до 0,25% С), среднеуглеродистую (0,25—0,6% С) и высокоуглеродистую (более 0,6% С) сталь. В состав легированных сталей, помимо указанных компонентов, входят т. н. легирующие элементы (Cr, Ni, Mo, W, V, Ti, Nb, Zr, Со и др.), которые намеренно вводят в С. для улучшения её технологических и эксплуатационных характеристик или для придания ей особых свойств; легирующими элементами могут служить также Mn (при содержании более 1%) и Si (более 0,8%). По степени легирования (т. с. по суммарному содержанию легирующих элементов) различают низколегированные (менее 2,5%), среднелегированные (2,5—10%) и высоколегированные (более 10%) стали. Легированные стали часто называются по преобладающим в ней компонентам (например, вольфрамовая, высокохромистая, хромомолибденовая, хромомарганцевоникелевая, хромоникелемолибденованадиевая).

По назначению стали делят на следующие основные группы: конструкционные, инструментальные и стали с особыми свойствами.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, судовых и вагонных корпусов, паровых котлов и др. изделий. Конструкционные стали могут быть как углеродистыми (до 0,7% С), так и легированными (основные легирующие элементы — Cr и Ni). Название конструкционной стали может отражать её непосредственное назначение (котельная, клапанная, рессорно-пружинная, судостроительная, орудийная, снарядная, броневая и т.д.).

Инструментальные стали служат для изготовления резцов, фрез, штампов, калибров и др. режущего, ударно-штампового и мерительного инструмента. Стали этой группы также могут быть углеродистыми (обычно 0,8—1,3% С) или легированными (главным образом Cr, Mn, Si, W, Mo, V). Среди инструментальных сталей широкое распространение получила быстрорежущая сталь.

К сталям с особыми физическими и химическими свойствами относятся электротехнические стали, нержавеющие стали, кислотостойкие, окалиностойкие, жаропрочные, стали для постоянных магнитов и др. Для многих сталей этой группы характерно низкое содержание углерода и высокая степень легирования.

По качеству стали обычно подразделяют на обыкновенные (рядовые), качественные, высококачественные и особо высококачественные. Различие между ними заключается в количестве вредных примесей (S и Р) и неметаллических включений. Так, в некоторых сталях обыкновенного качества допускается содержание S до 0,055—0,06% и Р до 0,05—0,07% (исключение составляет автоматная сталь, содержащая до 0,3% S и до 0,16% Р), в качественных — не более 0,035% каждого из этих элементов, в высококачественных — не более 0,025%, в особо высококачественных — менее 0,015% S. Сера снижает механические свойства стали, является причиной красноломкости, т. е. хрупкости в горячем состоянии, фосфор усиливает хладноломкость — хрупкость при пониженных температурах.

По характеру застывания металла в изложнице различают спокойную, полуспокойную и кипящую сталь. Поведение металла при кристаллизации обусловлено степенью его раскисленности: чем полнее удалён из стали кислород, тем спокойнее протекает процесс затвердевания; при разливке малораскисленной стали в изложнице происходит бурное выделение пузырьков окиси углерода — сталь как бы «кипит». Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей сталями. Каждый из этих видов металла имеет достоинства и недостатки; выбор технологии раскисления и разливки стали определяется её назначением и технико-экономическими показателями производства.

Характеристика фаз и структурных составляющих железо породистых сплавов.

Методические указания к учебно-исследовательской лабораторной работе по курсам: «Материаловедение», «Материаловедение и технология конструкционных материалов» для студентов машиностроительных и механических специальностей всех форм обучения

Одобрено редакционно-издательским советом Саратовского государственного технического университета

Цель работы: Изучить взаимосвязь внутреннего строения с механическими свойствами и химическим составом углеродистых сталей.

Основные понятия.

Характеристика фаз и структурных составляющих железо породистых сплавов.

Сплавы железа с углеродом распространены в промышленности весьма широко. Главные из них - сталь и чугун. Железоуглеродистые сплавы, содержащие углерода не более 2,14 %, называют сталями, свыше 2,14 % - чугунами.

Диаграмма состояния позволяет проследить за процессами, происходящими в сплавах при нагревании и охлаждении, определить сплавы, обладающие хорошими литейными свойствами, установить режимы термической и химико-термической обработки, указать, какую структуру будут иметь сплавы в равновесном состоянии(медленно охлажденные), по микроструктуре рассчитать химический состав сплава.

Чтобы понять диаграмму необходимо в первую очередь познакомиться со строением и свойствами исходных компонентов, а так же фаз и структур составляющих данную систему.

Железо - металл серебристо-серого цвета, пластичен, с удельным весом 7,8 г/см³,температура плавления 1539° С. На практике техническое железо содержит до 0,1% примесей, таких как С, Mn, Si, Р, S, О, N, Н и др.

Углерод - неметаллический элемент, с удельным весом 2,5 г/см 3 , температурой плавления - 3500 °С. Имеет три аллотропические модификации: алмаза, графита и угля.

Чаще всего в сплавах углерод растворяется в Feα и Feγ, образуя твердые растворы внедрения, а также образует химическое соединение Fe3С - цементит.

В системе железо-цементит различают следующие фазы: жидкий сплав (Ж), твердые растворы - феррит (Ф) и аустенит (А), а также цементит (Ц).

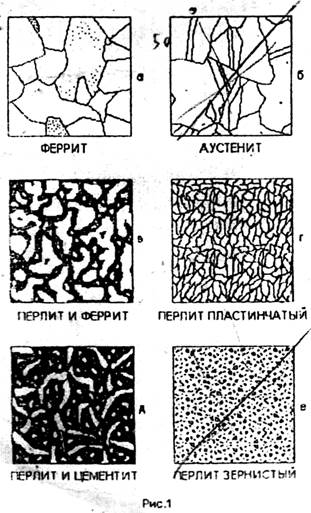

Феррит - твердый раствор внедрения углерода в α-железе (Feα). Имеет ОЦК решетку. При травлении 5 процентным раствором HNО3 в этиловом спирте феррит не окрашивается и под микроскопом просматривается в виде светлых равновесных, почти округлой формы зерен (рис. I, а). Максимальная растворимость углерода в феррите при комнатной температуре равна 0,008%, а при 727°С - 0,02%. Феррит имеет низкую твердость и прочность, но вязок и пластичен.

Аустенит - твердый раствор внедрения углерода в γ-железе (Feγ) (рис 1, б). Имеет ГЦК решетку. Растворимость углерода в Feγ - зависит от температуры. Максимальная растворимость углерода равна 2,14% при температуре 1147 °С. Ниже 727°С аустенит превращается в другие, более устойчивые структуры.

Цементит (Fe3С)-карбид железа, содержит 6,67 % С, имеет орторомбическую кристаллическую решетку, обладает магнитными свойствами, тепло- и электропроводностью. Обычным травителем цементит не окрашивается (рис 1, д). Различают цементит первичный (Ц1), который выделяется из жидкого сплава, цементит вторичный (Ц2), выделяющийся из аустенита и цементит третичный (Ц3), выделяющийся из феррита. Все они являются одной фазой, образуются из-за снижения растворимости углерода в твердой фазе, имеют один и тот же состав, строение и свойства. Цементит тверд, прочен и хрупок.

Перлит - это эвтектоидная механическая смесь двух фаз: феррита и цементита образуется при распаде аустенита с концентрацией углерода 0,8% при температуре 727° С. Под микроскопом просматривается в виде темных зерен с прожилками (рис 1, в, г, д).

Значение точек и линий диаграммы Fe - Fe 3С

Каждая точка диаграммы (рис. 2) состояния сплава характеризует строго определенные явления при соответствующей температуре.

Точка А - 1539 °С - температура плавления железа.

С - 1147 °С - образование - распад эвтектики ледебурита(4,3% )

Д - 1250 °С - температура плавления цементита.

Е - 1147 ° С - предельная растворимость углерода в аустенита (2,14%).

G - 91 1 ° С - аллотропическое превращение Feγ в Feα

S - 727 °С - образование - распад эвтектоида перлита (0,8 %).

Линия АСД - линия ликвидус, выше этой линии все сплавы в жидком состоянии. На ней при охлаждении начинается первичная кристаллизация сплавов.

Линия АЕСF- линия солидус, ниже этой линии все сплавы в твердом состоянии, на ней при охлаждении заканчивается первичная кристаллизация сплавов

Линия ECF показывает температуру эвтектического превращения в сплавах. Первичная кристаллизация - процесс выделения из жидкой фазы кристаллов твердой фазы.

Линия GSE - показывает температуру начала вторичной кристаллизации. Вторичная кристаллизация (перекристаллизация) - процесс превращения в твердом состоянии и сплавах.

По структуре в равновесном состоянии стали делятся на три группы:

1) Доэвтектоидные, содержащие от 0,008% до 0,8 % углерода. Структура при комнатной температуре состоит из феррита - светлые зерна и перлита - темные зерна (рис I, в), количество перлита изменяется пропорционально содержанию углерода.

2) Эвтектоидные, содержащие 0,8 % углерода. Структура при комнатной температуре состоит т из чередующихся пластинок феррита и цементита. Такая структура называется пластинчатым перлитом (рис 1, г).

3) Заэвтектоидные, содержащие углерода от 0,8% до 2,14%. Структура этих сталей при комнатной температуре состоит из перлита и цементита в виде светлой сетки по границам зерен перлита (рис. 1, д).

4)Техническое железо имеет структуру феррита (рис. 1, а).

Превращения доэвтектоидной стали.

Железо при различных температурах имеет различное кристаллическое строение.

Это явление называют аллотропией или полиморфизмом. Переход из одной кристаллической формы в другую в железе показан на кривой охлаждения (рис. 3).

Выше линии ликвидус (рис. 2) сталь находится в расплавленном состоянии. При охлаждении в точке 1 начинается, а в точке 2 заканчивается первичная кристаллизация по реакции (Ж t°1-t°2 А). Здесь и в дальнейшем в реакции показано, какая фаза в какую превращается (Ж→А) и в каком температурном интервале это превращение происходит (t°l- t°2), как изменяются составы фаз в процессе кристаллизации (1-1').

От точки 2 до точки 3 происходит охлаждение аустенита без прекращений. В точке 3 начинается, а на линии PC заканчивается вторичная кристаллизация аустенита по реакции (А t°3-t°4 Ф), то есть из аустенита выделяются кристаллы феррита. Количество углерода в аустените увеличивается до 0,8% по отрезку (3-S). Так как при вторичной кристаллизации из аустенита выделяется практически чистое железо, в меньшем объеме аустенита концентрируется весь углерод стали. Достигнув при Ts эвтектоидной концентрации, аустенит окончательно распадается на эвтектоидную смесь феррита с цементитом - перлит по реакции (АtsП). При дальнейшем охлаждении стали до комнатной температуры растворимость углерода в феррите понижается по отрезку (4-Q) и из него выделяется цементит по реакции (Фts-0Ц3), называемый третичным. Окончательная структура стали при комнатной температуре феррит и перлит. Цементит третичный (Цз) структурно не просматривается.

Превращения эвтектоидной и заэвтектоидной сталей.

Первичная кристаллизация эвтектоидной (Х2) и заэвтектоидной стали (ХЗ) (рис.2) происходит аналогично доэвтектоидной. Вторичная кристаллизация звтоктоидной стали (Х2) происходит при температуре t =727 °С полным распадом аустенита по реакции (АtsП).

Методика эксперимента

Устройство микроскопа, приемы настройки па резкость изображения и различное увеличение описаны в лабораторной работе

«Устройство и эксплуатация микроскопа МИМ - 8».

Определение структурных составляющих и их количественного соотношения.

Наблюдая под микроскопом структуру стали, необходимо сравнить ее визуально с фотографиями микроструктур из атласа и определить фазы и структурные составляющие (феррит, цементит и перлит) в каждой стали по их металлографическим признакам. Здесь же определить её структурную принадлежность к доэвтектоидной стали, эвтектоидной или заэвтектоидной стали.

Приблизительно (по соотношению площадей фаз в зоне наблюдения) определить количество феррита с перлитом в доэвтектоидной и перлита с избыточным цементитом в заэвтектоидной стали в процентах Количество избыточного цементита в заэвтектоидной стали обычно колеблется в пределах 1-10.

Определение количества углерода и марки стали по структуре.

Любая сталь состоит из двух фаз феррита и цементита в феррите содержится ничтожное количество углерода, поэтому им пренебрегают. Известно, что в перлите связанный цемент занимает 12% или 0,12 объёма (площади), а в цементите содержится 6,67 % углерода Таким образом, в перлите количество углерода равно:

Сп = (0.12 * 6 67)Fn /100 =0.8%. (1)

Структура доэвтектоидной стали отличается только количеством перлита, поэтому количество углерода в них определяется по уравнению:

Сэвт = (0.12 * 6.67)Fn /100, %, (2)

где Fn - площадь, замятая перлитом, %

Заэвтектоидиая сталь состоит из перлита и избыточного цементита , поэтому количество углерода в ней определяется по уравнению *

Сзаэвт. = ((0.12 * 6.67)Fn + 6 67*Fu)/100, %, (3)

где Fц - площадь, занятая избыточным цементитом. По подсчитанному количеству углерода определяют марку стали по ГОС Т 1050 - 88 (табл. 1) и ГОСТ 1453 - 74 (табл. 2).

Определение механических свойств стали.

Определение твердости по Бринеллю производится по ГОСТ 9012-59 на твердомере TT.U закаленным шариком диаметром 10 мм под нагрузкой 30000 Н. Отпечаток выполнен на противоположной от поверхности шлифа стороне образца.

После выполнения микроанализа студенты измеряют диаметр отпечатка в двух взаимно перпендикулярных направлениях на каждом образце с помощью микроскопа МБС-1 с точностью до 0,05 мм При измерении каждого диаметра отпечатка нужно строго следить за резкостью изображения края отпечатка и расположением шкалы микроскопа точно по его диаметру.

По усредненным величинам диаметров отпечатков в таблице 3 находится соответствующее значение твердости НВ.

Числа твердости полученные при нагрузке 30000 Н и ширине диаметром 10 мм. Между пределом прочности (МПа) и числом твердости НВ для стали существует зависимость 3.5 НВ.

Определив количество углерода, марку стали по нему, её твердость НВ и предел прочности по таблице 1 из ГОСТ 1050-74 можно найти относительное удлинение, характеризующее пластичность этой марки стали.

Совокупность характеристик прочности, твёрдости, и пластичности стали определяет область применения материала и эксплуатационные характеристики детали.

Основные идеи славянофильства: Славянофилы в своей трактовке русской истории исходили из православия как начала.

Историческое сочинение по периоду истории с 1019-1054 г.: Все эти процессы связаны с деятельностью таких личностей, как.

Социальное обеспечение и социальная защита в РФ: Понятие социального обеспечения тесно увязывается с понятием .

Поиск по сайту

О стали. Немного.

Сталь (от нем. Stahl) — сплав железа с углеродом (и другими элементами). Содержание углерода в стали от 0,1 до 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45 % железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь).

Стали с высокими упругими свойствами находят широкое применение в машинно и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все пружинные сплавы, кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении — релаксационной стойкостью.

Существует множество способов классификации сталей, таких как по назначению, по химическому составу, по качеству, по структуре.

По назначению стали делятся на множество категорий, таких как конструкционные стали, коррозионно стойкие (нержавеющие) стали, инструментальные стали, жаропрочные стали, криогенные стали.

По химическому составу стали делятся на углеродистые и легированные; в том числе по содержанию углерода — на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,3—0,55 % С) и высокоуглеродистые (0,6—2 % С); легированные стали по содержанию легирующих элементов делятся на низколегированные — до 4 % легирующих элементов, среднелегированные — до 11 % легирующих элементов и высоколегированные — свыше 11 % легирующих элементов.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре сталь разделяется на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.

Плотность: 7700—7900 кг/м³ (7,7 до 7,9 г/см³).

Удельный вес: 75500—77500 Н/м³ (7700—7900 кгс/м³ в системе МКГСС).

Удельная теплоёмкость при 20 °C: 462 Дж/(кг·°C) (110 кал/(кг·°C)).

Температура плавления: 1450—1520 °C.

Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг).

Коэффициент теплопроводности при температуре 100 °C

Хромоникельвольфрамовая сталь 15,5 Вт/(м·К)

Хромистая сталь 22,4 Вт/(м·К)

Молибденовая сталь 41,9 Вт/(м·К)

Углеродистая сталь (марка 30) 50,2 Вт/(м·К)

Углеродистая сталь (марка 15) 54,4 Вт/(м·К)

Предел прочности стали при растяжении:

сталь для конструкций 373—412 МПа

сталь кремнехромомарганцовистая 1,52 ГПа

сталь машиностроительная (углеродистая) 314—785 МПа

сталь рельсовая 690—785 МПа

Суть процесса переработки чугуна на сталь состоит в уменьшении до нужной концентрации содержания углерода и вредных примесей — фосфора и серы, которые делают сталь хрупкой и ломкой. В зависимости от способа окисления углерода существуют различные способы переработки чугуна на сталь: конверторный, мартеновский и электротермический.

Передельный или литейный чугун в расплавленном или твердом виде и железосодержащие изделия, полученные прямым восстановлением (губчатое железо), составляют вместе с металлическими отходами и ломом исходные материалы для производства стали. К этим материалам добавляются некоторые шлакообразующие добавки, такие как известь, плавиковый шпат, раскислители (например, ферромарганец, ферросилиций, алюминий) и различные легирующие элементы. Процессы производства стали делятся на два основных способа, а именно: конвертерный процесс, в котором расплавленный передельный чугун в конвертере рафинируют от примесей, продувая его кислородом, и подовый процесс, для осуществления которого используются мартеновские или электрические печи. Конвертерные процессы не требуют внешнего источника тепла. Они применяются в том случае, когда загрузка состоит главным образом из расплавленного передельного чугуна. Окисление некоторых элементов, присутствующих в чугуне (например, углерода, фосфора, кремния и марганца), обеспечивает достаточно тепла, чтобы удерживать сталь в жидком состоянии и даже переплавить добавленный лом. Эти процессы включают в себя такие, при которых чистый кислород вдувается в расплавленный металл (процессы Линца-Донавица: ЛД или ЛДАС, ОБМ, ОЛП, Калдо и другие), и такие процессы, ныне уже устаревшие, при которых используется воздух, иногда обогащенный кислородом (томасовский и бессемеровский процессы). Подовые процессы, однако, требуют внешнего источника тепла. Они применяются, когда исходным материалом служит твердая шихта (например, отходы или лом, губчатое железо и твердый передельный чугун).

Двумя основными процессами в этой категории являются мартеновский процесс, при котором нагрев осуществляется при сжигании мазута или газа, и сталеплавильные процессы в дуговых или индукционных печах, где нагрев осуществляется электричеством. Для производства некоторых видов стали могут быть последовательно использованы два различных процесса (дуплекс-процесс). Например, процесс плавки может начаться в мартеновской печи, а закончиться в электропечи; или же сталь, расплавленная в электропечи, может быть слита в специальный конвертер, где обезуглероживание завершается путём вдувания кислорода и аргона в жидкую ванну (процесс, используемый, например, для производства коррозионностойкой стали).

Возникло много новых процессов производства сталей специального состава или со специальными свойствами. Эти процессы включают дуговой переплав в вакууме, электронно-лучевую плавку и электрошлаковый переплав. Во всех этих процессах сталь получается из переплавляемого электрода, который при плавлении начинает капать в кристаллизатор. Кристаллизатор может быть изготовлен цельным или его днище может быть отъемным для того, чтобы затвердевшую отливку можно было вынуть снизу. Жидкая сталь, полученная вышеописанными процессами, с дальнейшим рафинированием или без него, сливается в ковш. На этом этапе в неё могут быть добавлены легирующие элементы или раскислители. Процесс также можно провести в вакууме, что обеспечивает снижение содержания газообразных примесей в стали. Стали, полученные этими процессами, подразделяются в соответствии с содержанием в них легирующих элементов на "нелегированные стали" и "легированные стали" (коррозионностойкие стали или другие виды). Далее они подразделяются в соответствии с их индивидуальными свойствами, например, на автоматную сталь, кремнистую электротехническую сталь, быстрорежущую сталь или кремнемарганцовистую сталь.

Зависимость свойств от состава и структуры:

Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих.

Углерод — элемент, с увеличением содержания которого в стали увеличивается её твёрдость и прочность, при этом уменьшается пластичность.

Кремний и марганец (в пределах 0,5 … 0,7 %) существенного влияния на свойства стали не оказывают. Эти элементы вводятся в большинство углеродистых и низколегированных марок сталей во время операции раскисления (сначала — ферромарганец, затем — ферросилиций, как дешевые раскисляющие ферросплавы).

Сера является вредной примесью, образует с железом химическое соединение FeS (сернистое железо). Сернистое железо в сталях образует с железом эвтектику с температурой плавления 1258 К, которая обусловливает ломкость материала при обработке давлением с подогревом. Указанная эвтектика при термической обработке расплавляется, в результате чего между зернами теряется связь с образованием трещин. Кроме этого, сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость.

Фосфор также является вредной примесью, т. к. придает стали хладноломкость (хрупкость при пониженных температурах). Это объясняется тем, что фосфор вызывает сильную внутрикристаллическую ликвацию. Однако существует группа сталей с повышенным содержанием фосфора, так называемые — "автоматные стали", металлоизделия из которых легко поддаются обработке резанием (например, болты, гайки и пр. на револьверных токарных станках-полуавтоматах).

Феррит — железо с объемноцентрированной кристаллической решеткой. Сплавы на его основе обладают мягкой и пластичной микроструктурой.

Цементит — карбид железа, химическое соединение с формулой Fe3C, наоборот, придаёт стали твёрдость. При появлении в структуре заэвтектоидной стали свободного цементита (при С более 0,8 %) пропадает четкая связь между содержанием углерода и комплексом механических свойств: твердостью, ударной вязкостью и прочностью.

Перлит — эвтектоидная (мелкодисперсная механическая смесь) смесь двух фаз — феррита и цементита, содержит 1/8 цементита (точнее — согласно правилу "рычага", если пренебречь растворимостью углерода в феррите при комнатной температуре — 0,8/6,67) и поэтому имеет повышенную прочность и твёрдость по сравнению с ферритом. Поэтому доэвтектоидные стали гораздо более пластичны, чем заэвтектоидные.

Стали содержат до 2,14 % углерода. Фундаментом науки о стали как сплава железа с углеродом является диаграмма состояния сплавов железо-углерод — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Для улучшения механических и других характеристик сталей применяют легирование. Главная цель легирования подавляющего большинства сталей — повышение прочности за счет растворения легирующих элементов в феррите и аустените, образования карбидов и увеличения прокаливаемости. Кроме того, легирующие элементы могут повышать устойчивость против коррозии, термостойкость, жаропрочность и др. Такие элементы, как хром, марганец, молибден, вольфрам, ванадий, титан образуют карбиды, а никель, кремний, медь, алюминий карбидов не образуют. Кроме того, легирующие элементы уменьшают критическую скорость охлаждения при закалке, что необходимо учитывать при назначении режимов закалки (температуры нагрева и среды для охлаждения). При значительном количестве легирующих элементов может существенно измениться структура, что приводит к образованию новых структурных классов по сравнению с углеродистыми сталями.

Сталь в исходном состоянии достаточно пластична, её можно обрабатывать путём деформирования: ковать, вальцевать, штамповать. Характерной особенностью стали является её способность существенно изменять свои механические свойства после термической обработки, сущность которой заключается в изменении структуры стали при нагреве, выдержке и охлаждении, согласно специальному режиму. Различают следующие виды термической обработки:

отжиг;

нормализация;

закалки;

отпуск.

Чем богаче сталь на углерод, тем она твёрже после закалки. Сталь с содержанием углерода до 0,3 % (техническое железо) практически закаливанию не поддается.

Химико-термическая обработка сталей в дополнение к изменениям в структуре стали также приводит к изменению химического состава поверхностного слоя путём добавления различных химических веществ до определенной глубины поверхностного слоя. Эти процедуры требуют использования контролируемых систем нагрева и охлаждения в специальных средах. Среди наиболее распространённых целей, относящихся при использовании этих технологий, является повышение твёрдости поверхности при высокой вязкости сердцевины, уменьшение сил трения, повышения износостойкости, повышения устойчивости к усталости и улучшения коррозионной стойкости. К этим методам относятся:

Цементация © увеличивает твёрдость поверхности мягкой стали из-за увеличения концентрации углерода в поверхностных слоях.

Азотирование (N), как и цементация, увеличивает поверхностную твёрдость и износостойкость стали.

Цианирование и нитроцементация (N + C) — это процесс одновременного насыщения поверхности сталей углеродом и азотом. При цианировании используют расплавы солей, имеющих в своем составе группу NaCN, а при нитроцементации — смесь аммиака с газами, которые имеют в составе углерод (СО, СН4 и др.). После цианирования и нитроцементации проводят закаливание и низкий отпуск.

Сульфатирование (S) — насыщение поверхности серой улучшает приработки трущихся поверхностей деталей, уменьшается коэффициент трения.

Читайте также: