В чем преимущество углеродистых качественных конструкционных сталей

Обновлено: 03.05.2024

Конструкционная сталь пользуется сегодня огромным спросом. Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Используется данный материал и в других сферах человеческой деятельности. К примеру, из него производят детали для разного рода станков, горячекатаный рядовой прокат, пружины, рессоры, мелкие крепежные элементы и много чего еще. Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Описание конструкционной стали

Конструкции и механизмы, применяемые в промышленности или строительстве, должны отвечать повышенным требованиям прочности. Для их изготовления применяется материал, обладающий особыми технологическими качествами. Использование металла с нужными свойствами – основа безопасной эксплуатации всей конструкции в разнообразных условиях. В соответствии с химическими, физическими и механическими характеристиками таким материалом может быть конструкционная сталь.

Ключевой особенностью такого металла является способность выдерживать постоянные и переменные нагрузки. Нередко от него ожидается также износостойкость или антикоррозийные свойства. Иногда выдвигаемым требованиям соответствует обычная углеродистая конструкционная сталь. Но в некоторых случаях ее качества необходимо дополнять или усиливать за счет легирования особыми химическими элементами.

Рекомендуем статьи по металлообработке

В структуру сталей этого типа входят такие полезные добавки, как железо, кремний, медь, марганец и другие вещества, однако главную роль в них играет углерод. Именно он наделяет конструкционный металл ключевыми свойствами и определяет степень его прочности. От концентрации этого элемента зависит устойчивость объекта к хладноломкости, его способность выдерживать производственные нагрузки и переносить различные погодные условия.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Конструкционная сталь делится на несколько классов в зависимости от уровня содержания в них вредных примесей – серы и фосфора. Чем он выше, тем ниже порог хладноломкости и красноломкости материала.

Существует классификация, где за основу берется концентрация в сплавах S и P:

- менее 0,05 % – это конструкционные стали обыкновенного качества;

- менее 0,035 % – качественные конструкционные стали;

- менее 0,025 % – высококачественные стали;

- менее 0,015% – особо высококачественные стали.

Классификации конструкционных сталей

Есть и другие способы классификации сталей такого типа. Если брать за основу российские марки, то можно выделить:

- Нелегированные углеродистые стали, произведенные в соответствии с ГОСТом 1050.

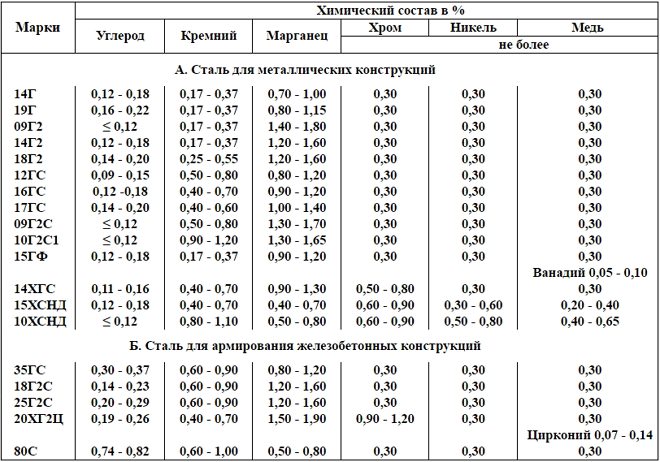

- Низколегированные конструкционные стали с добавлением углерода, изготовленные согласно ГОСТу 5058 – такой вид материала пользуется спросом в строительстве.

- Среднелегированные стали, регламентируемые стандартом ГОСТа 4543.

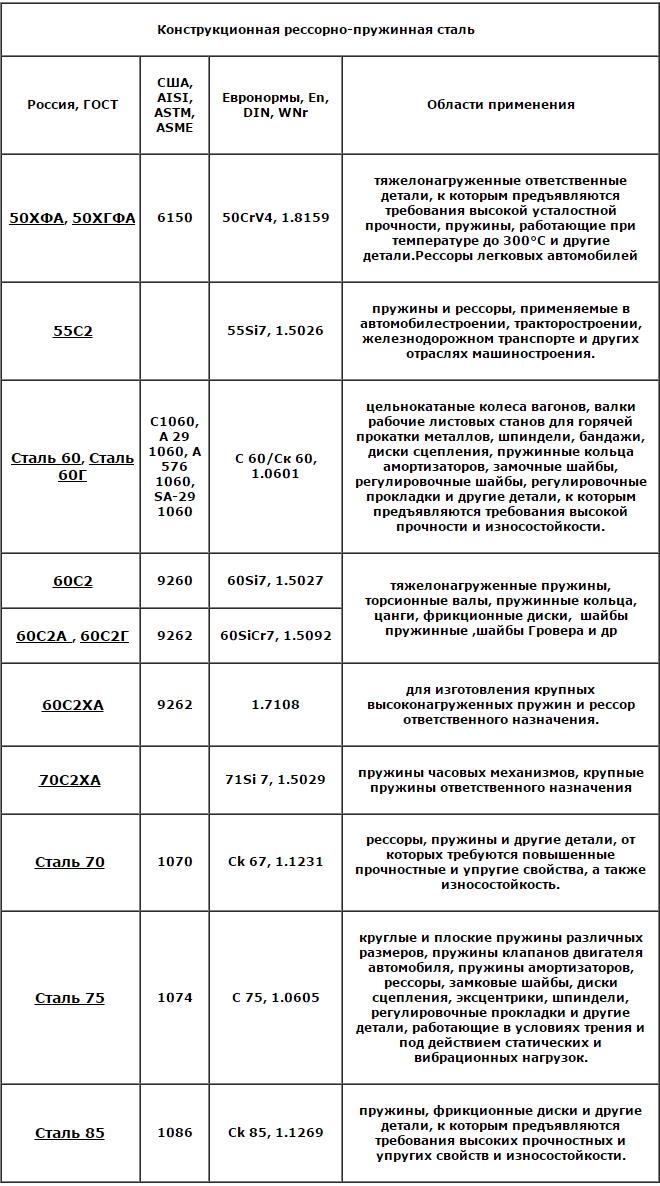

- Качественные рессорно-пружинные стали, требования к которым отражены в ГОСТе 14959.

- Специальные конструкционные – к этой группе относятся высоколегированные стали с антикоррозийными свойствами и особыми характеристиками. Руководство по их производству, как правило, определяется ТУ фирм-изготовителей. Химический состав таких материалов нередко позволяет относить их, скорее, к сплавам на основе железа, нежели к сталям.

Ключевым признаком, позволяющим отнести сталь к типу конструкционной, является доля углерода в составе готового сплава. Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Примером тому может служить сталь марки 60С2. Разные инженеры-металловеды относят ее то к рессорно-пружинным, то к инструментальным материалам. Эта же двойственность характерна таким маркам, как У7А, ШХ9 или 75Г.

В связи с этим для того, чтобы более четко обозначить верхний предел концентрации углерода в конструкционной стали, важно также обратить внимание на следующие характеристики:

- Диапазон текучести – максимальный показатель деформации сжатия, при котором объект не разрушается. Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный.

- Диапазон концентрации некоторых примесей в стали, попадающих в нее в процессе выплавки.

Еще одна классификация видов конструкционной стали, применяемая на производстве, основана на различии сплавов по части химических, физических и механических свойств. В нее входят следующие группы:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Выделенные группы отличаются не только по указанным свойствам конструкционного материала, но и по областям его использования.

Сферы применения конструкционной стали

Конструкционные стали, обогащенные углеродом, по праву можно считать универсальным материалом – их сфера применения распространяется от производства строительных конструкций и механизмов до деталей оборудования и машин. Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Применение легированных конструкционных сталей имеет большое значение в области машиностроения, строительства, а также в производственных работах. Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Свойства конструкционной стали низкой степени легирования позволяют использовать материал для производства локомотивов и вагонов для железнодорожного транспорта, трамваев или метрополитена, изготовления полевой и сельскохозяйственной техники, строительства инженерных конструкций и сооружений – словом, в условиях повышенной нестабильности нагрузок и температур.

Теплоустойчивая сталь способна выдерживать до +6 000 °С. Поэтому из нее изготавливают элементы приборов, работающие в течение длительного времени, а также детали, подвергающиеся постоянным нагрузкам и высокому термическому воздействию.

Из подшипниковой конструкционной стали выполняют элементы, подверженные точечным переменным нагрузкам – это места, где в одноименных механизмах шарики, ролики и беговые дорожки колец вступают в контакт.

Пружинная или пружинно-рессорная сталь применяется для изготовления пружин, рессор, сильфонов и т. д.

Из автоматной стали производят крупные партии мелких деталей и крепежей при помощи автоматических станков.

Достоинства и недостатки конструкционных сталей

Преимущества конструкционной стали раскрываются только после термической обработки изделий из данного сплава, поэтому их в обязательном порядке подвергают температурному воздействию. Главные плюсы такой процедуры:

- После закалки и отпуска детали из конструкционной стали ее способности к сопротивлению пластическим деформациям обостряются и даже превосходят в этом углеродистые сплавы (при одинаковой концентрации углерода).

- При одинаковых условиях конструкционный металл прокаливается сильнее, чем углеродистый. Поэтому внешние элементы большой толщины лучше выполнять именно из легированной конструкционной стали. Состав такого сплава должен позволять детали прокалиться насквозь.

- При термической обработке стали такого типа можно использовать «мягкие» охладители – масла. Эта технология значительно снижает риск появления трещин или коробления при закалке.

- После термообработки и процедуры легирования конструкционная сталь приобретает дополнительный запас вязкости, увеличивается порог ее хладноломкости. Так, оборудование с деталями из данного материала становится надежнее.

Недостатки конструкционной стали:

- Значительная часть изделий из этого материала подвержена обратимой отпускной хрупкости.

- После температурного воздействия конструкционный металл становится мягче, снижается его сопротивление усталости.

- В результате ковки и прокатки элементы из конструкционной стали приобретают строчечную структуру. Кроме того, в местах деформирования их свойства становятся неоднородными. Такой материал впоследствии с трудом поддается резке.

- В конструкционном материале, легированном никелем, могут образовываться флокены – светлые пятна в изломе. В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

Выбор конструкционной стали по ее маркировке

Конструкционные металлы маркируются по сложной системе, включающей в себя множество обозначений. Рассмотрим ее подробнее.

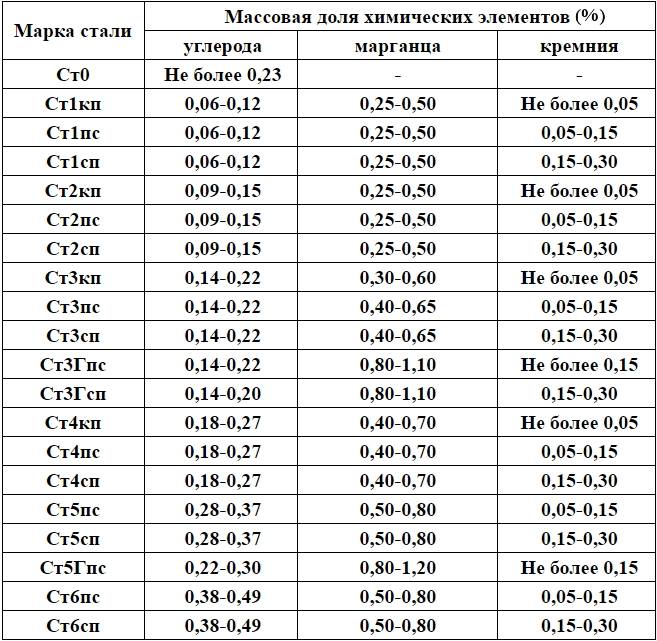

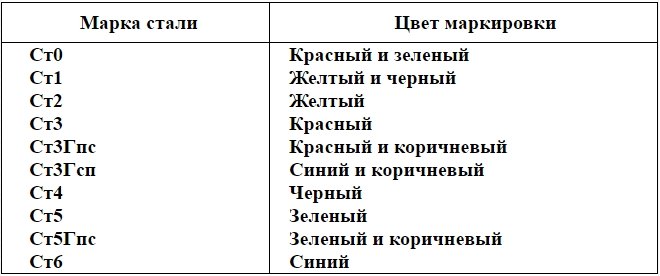

Углеродистая сталь обыкновенного качества стандартно обозначается сочетанием букв «Ст» и цифры от 0 до 6 – они отражают номер марки. Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Согласно ГОСТу 1050–88 маркировка углеродистых качественных сталей включает двузначное число, говорящее о концентрации в нем углерода (в сотых долях процента): 0, 8, 10, 20, …60. Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Углеродистые конструкционные стали тоже бывают спокойные, полуспокойные и кипящие, но перед первыми индекс не ставится. Так, можно встретить обозначения полуспокойных металлов: 08 пс, 10 пс, 20 пс, и кипящих: 08 кп, 10 кп, 20 кп.

Литая макроструктура углеродистых сталей обозначается заглавной буквой «Л» (сталь 60 Л).

Определяет маркировку легированных конструкционных сталей ГОСТ 4532–71. Так, она должна содержать буквенно-цифровое обозначение, отражающее химический состав материала:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Цифра, стоящая после буквы, обозначает приблизительную долю легирующих компонентов в сплаве. Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Цифра, расположенная в самом начале маркировки, обозначает количество углерода в легированном материале (в сотых долях процента). Так, запись «30ХН3А» означает, что в данном сплаве содержится порядка 0,30 % С, около 1 % Сr и 3 % Ni. Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

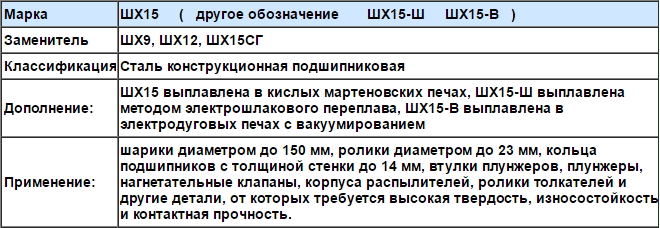

Некоторые группы конструкционных сталей содержат дополнительные обозначения в начале маркировки. Так, автоматные начинаются с буквы «А», строительные – с «С», подшипниковые – с «Ш» (ШХ15).

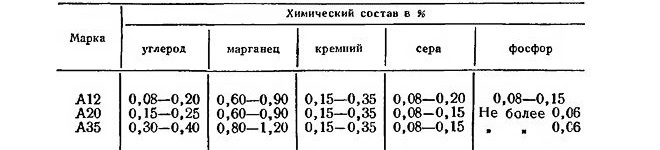

Автоматные стали характеризуются повышенной концентрацией кальция, селена, серы, теллура и фосфора. Согласно ГОСТу 1414–75 увеличенное содержание некоторых веществ должно обозначаться соответствующей буквой: кальций – «Ц», селен –«Е», сера – «А», свинец – «С». Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

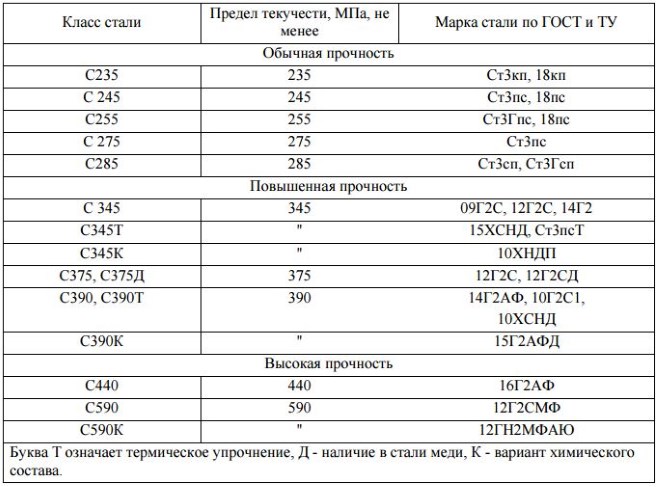

Низколегированные конструкционные стали обозначают буквой «С» и числом, отражающим предел текучести (мегапаскаль), например, С235, С285,…, С590. В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

Требования, которые выдвигает потребитель к свойствам конструкционной стали (химическим, физическим или механическим) выполняются за счет специфического состава сплава, подбора методик термического воздействия и способов упрочнения поверхности, а также качества металлургической обработки. Такой материал может быть представлен на рынке в формате проката, труб и пр.

Стоимость изделий из конструкционной стали в основном зависит от состава сплава и размеров детали.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сталь конструкционная качественная углеродистая

Углеродистые качественные стали не без основания называют универсальными. Их применение широко распространено не только в машиностроительной отрасли и связанных с ней сферах, но и в строительстве. Из углеродистых качественных сталей изготавливают отдельные элементы и цельные конструкции.

Распространенность свою сталь качественная конструкционная углеродистая и сплавы на ее основе получила благодаря своим характеристикам, которые обеспечивают долгий срок эксплуатации и эффективность использования изделий из нее.

Во время выплавки к качественным сталям предъявляются строгие требования к выбору сырья, способу разливки, технологии плавки.

Сталь конструкционная качественная углеродистая

Классификация качественных углеродистых сталей

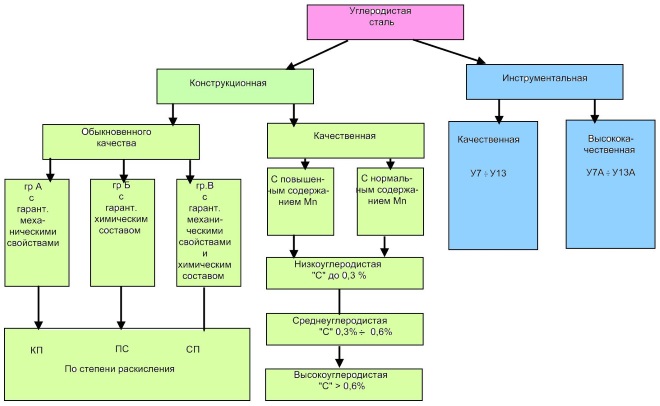

Классифицировать углеродистые качественные стали конструкционные стали можно по следующим признакам:

- По назначению:

- для использования в машиностроении;

- для использования в строительстве;

- По количеству содержания примесей, снижающих качество:

- обыкновенного качества;

- качественные;

- высокого качества;

- особо высокого качества;

- По составу:

- наличие углерода:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые;

- низколегированные;

- среднелегированные;

- По способу поставки:

- кованная;

- катанная;

- калиброванная;

- По обработке:

- обыкновенные;

- котельные;

- автоматные;

- По степени раскисления:

- кипящая (кп);

- полуспокойная (пс);

- спокойная (без обозначения).

![Наглядная классификации видов стали]()

Наглядная классификации видов стали

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.

Общая характеристика качественных углеродистых сталей

Основными отличиями качественных сталей от сталей обыкновенного качества являются:

- малое количество снижающих качество примесей: серы с фосфором;

- узкий диапазон количества углерода;

- увеличенное количество марганца или кремния.

Сталь поставляется от производителя с гарантией заявленного состава химических элементов и присущих им механических свойств.

Говоря о характеристиках качественных сталей следует выделить самые значимые:

- высокая прочность;

- пластичность;

- вязкозть ударная.

![Изменение структуры стальных слитков в процессе твердения]()

Изменение структуры стальных слитков в процессе твердения

Но для улучшения эксплуатационных характеристик сотрудники институтов и лабораторий экспериментируют над химическим составом, способами повышения прочности и твердости поверхностей, методами термической обработки, способами плавки и разливки металла. Механические свойства углеродистых качественных сплавов зависят от химического состава.

Свойства присущие углеродистым сплавам:

- Низкоуглеродистым – низкая прочность при высокой пластичности. Используются при производстве и изготовлении деталей и узлов со сложной конструкцией и небольшими нагрузками.Свойства присущие углеродистым сплавам:

- 15-20 – для неответственных деталей, которые не нуждаются в дополнительной термической обработке или подвергнутые нормализации.

- Среднеуглеродистые – для изготовления деталей, для которых предъявляются требования высокой твердости, но с пониженной пластичностью. Изделия, для которых необходима термическоя обработка: закалка поверхностного слоя, улучшению, нормализации. Для облегчения обработки резанием среднеуглеродистые стали подвергаются отжигу.

- Высокоуглеродистые, а также с дополнительно введенным марганцем – обладают высокими показателями упругости и стойкости к износу. Поэтому из нее изготавливают пружинные изделия.

- Автоматные – используются для обработки на автоматизированных станках. Фосфор и сера в большем количестве способствуют образованию мелкой стружки, что положительно сказывается на обрабатываемости, стойкости инструмента, но страдает шероховатость обрабатываемых поверхностей.

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Как следует из названия, «конструкционная» — значит использующаяся для строительных металлоконструкций. Другое название – арматурные стали.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Особенности маркировки

Для обозначения используется буквенно-цифровой индекс. Цифры говорят о процентном содержании углерода (0,00%). Буквы (кп, пс или сп) говорят о степени раскисления, о повышенном количестве марганца (Г), алюминия (Ю), ванадия (Ф) и о способе обработки. Буква А, стоящая перед цифрами обозначает сплав автоматный, буква К после цифр – сплав котловой, ПВ – изготовлена горячим прокатыванием, ОсВ – металл для производства железнодорожных осей вагонов. Для обозначения качественных сталей в отличие от обыкновенного качества перед маркировкой пишется «Сталь».

- Сталь 10. Содержание углерода порядка 0,1%, по степени раскисления спокойная.

- Сталь 10 кп. Содержание углерода порядка 0,1%, по степени раскисления кипящая.

- Сталь 20Г. Содержание углерода порядка 0,2%, марганца до 1%.

- Сталь 30Г2. Содержание углерода порядка 0,3%, марганца до 2%.

- Сталь А20. Автоматная со средним содержанием углерода порядка 0,2%.

- Сталь 20К. Котельная со средним содержанием углерода порядка 0,2%.

Зарубежные производители аналогичной продукции производят маркировку по собственным стандартам.

Углеродистые конструкционные стали: классификация, свойства, применение

Углеродистые конструкционные стали можно с полным основанием назвать универсальным материалом, который успешно используется не только для производства деталей различных механизмов и машин, но и для изготовления элементов строительных конструкций. Возможность такого широкого использования этого материала обеспечивается целым набором качественных характеристик, которыми он обладает.

![Конструкционная сталь марки 14 Г2АФ (квадрат) предназначена для изготовления ответственных изделий]()

Конструкционная сталь марки 14 Г2АФ (квадрат) предназначена для изготовления ответственных изделий

Что собой представляет конструкционная сталь

К данной категории относятся углеродистые стали, которые должны обладать целым набором технологических характеристик, определяющих эффективную и длительную эксплуатацию изделий из них. Это возможно благодаря тому, что специалисты тщательно подбирают химический состав сплавов, постоянно совершенствуют методы упрочнения их поверхностного слоя, используют различные технологии термообработки, а также металлургические методы, позволяющие значительно повысить качество готового металла.

По назначению конструкционные стали делятся на два типа:

- сплавы для производства продукции в машиностроительной сфере;

- строительные конструкционные стали, которые также называют арматурными (они отличаются в том числе хорошей свариваемостью).

Углеродистые стали, которые называют конструкционными, могут быть общего или специального назначения. В их химическом составе, кроме полезных добавок, содержатся и вредные примеси, наиболее значимыми из которых являются сера и фосфор. Повышенное содержание данных элементов в составе стали делает изделия из нее очень хрупкими, а также значительно ухудшает их свариваемость.

![Химический состав углеродистых конструкционных сталей]()

Химический состав углеродистых конструкционных сталей

Именно из-за серьезного влияния таких вредных примесей, как сера и фосфор, на характеристики конструкционных углеродистых сталей в зависимости от количественного содержания данных элементов такие сплавы подразделяются на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

В конструкционных углеродистых сталях данных категорий сера и фосфор содержатся в следующих количествах:

- в сплавах обыкновенного качества (их можно отличить по маркировке «Ст») – не более 0,05%;

- качественных (обозначаются как «Сталь») – не более 0,035%;

- высококачественных (маркируются буквой «А») – не более 0,025%;

- отличающихся особо высоким качеством (маркировка – буква «Ш») – не более 0,015%.

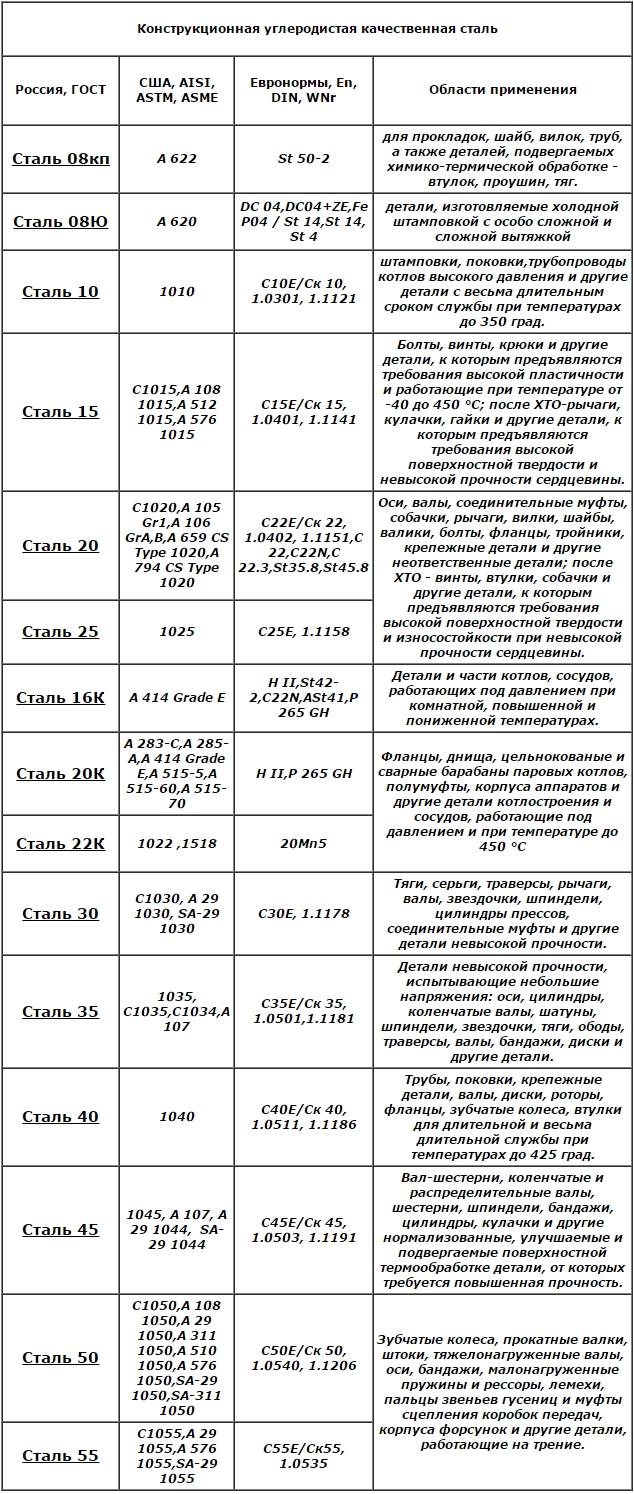

![Качественные углеродистые конструкционные стали и области их использования]()

Качественные углеродистые конструкционные стали и области их использования

Углеродистые стали, относящиеся к конструкционным, классифицируются и по другим признакам, о которых будет сказано ниже.

Конструкционные стали в машиностроительной отрасли

Особенности химического состава позволяют выделить в конструкционных сталях, используемых для производства машиностроительной продукции, две большие группы:

- мало- и среднеуглеродистые;

- низко- и среднелегированные.

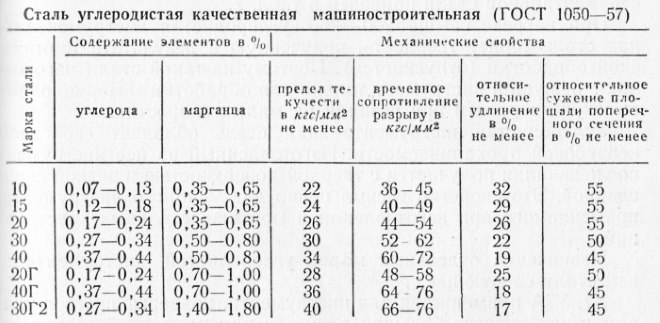

![Состав и свойства углеродистых машиностроительных сталей]()

Состав и свойства углеродистых машиностроительных сталей

Углеродистые стали, используемые для производства различной продукции в машиностроительной отрасли, должны соответствовать целому ряду качественных и механических характеристик, к самым значимым из которых относятся:

- ударная вязкость;

- пластичность;

- прочность.

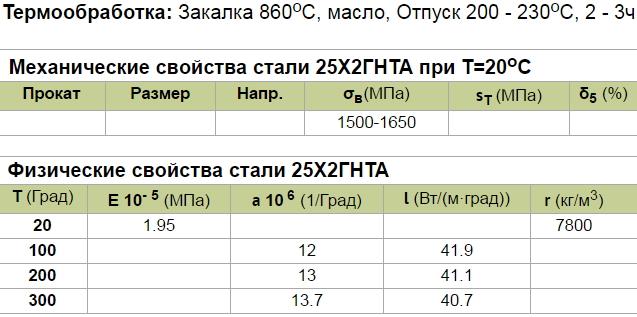

Структура большей части конструкционных углеродистых сталей, используемых для производства машиностроительной продукции, относится к доэвтектоидному перлитному типу. Наиболее популярными марками таких сталей являются 30Х2ГСН2ВМ, 30ХГСН2А, 40ХН2СМА, 25Х2ГНТРА и др. Чтобы увеличить вязкость углеродистых сплавов данного типа, в их состав вводят молибден и никель.

![Сталь марки 25Х2ГНТА]()

Сталь марки 25Х2ГНТА используется для изготовления болтов, балок и сосудов

На различные типы машиностроительные конструкционные стали подразделяют еще и в зависимости от того, подвергнуты ли упрочнению изделия, которые из них изготовлены. Так, различают изделия:

- не подвергавшиеся упрочнению;

- у которых упрочнению подвергнут только поверхностный слой;

- у которых упрочнению подвергнут весь объем металла.

Отдельные марки машиностроительных конструкционных сплавов (08кп, 15кп, Ст3 и др.), из которых изготавливается преимущественно листовой металл, не подвергаются никакой термической обработке. Поскольку такой листовой металл используется для производства различных изделий методом деформирования в холодном состоянии, к его пластичности предъявляются повышенные требования. Такую пластичность обеспечивает минимальное количество кремния и углерода. Кроме способности хорошо деформироваться в холодном состоянии, стали данных марок характеризуются и отличной свариваемостью.

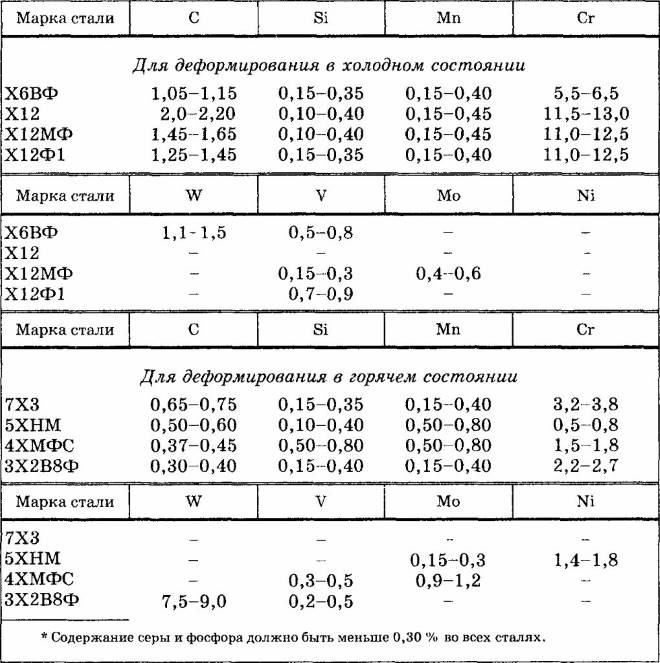

![Химический состав штамповых сталей]()

Химический состав штамповых сталей

Конструкционные стальные сплавы, относящиеся к категории качественных, в обязательном порядке подвергаются термической обработке:

- закалке поверхностного слоя, после которой может быть проведен отпуск металла;

- закалке, выполняемой по стандартной технологии, после которой в обязательном порядке проводится процедура отпуска (сочетание данных типов термообработки металла дает хорошую свариваемость изделий из него);

- нормализации металла.

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

![Марки автоматных сталей]()

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

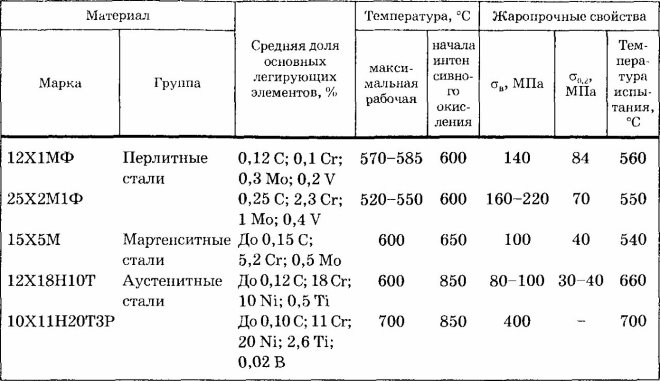

![Свойства жаропрочных сталей]()

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

![Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА]()

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Особенности других типов конструкционных сталей

Конструкционные сплавы, относящиеся к категории износостойких, содержащие в своем составе значительное количество легирующих добавок, могут быть низко- и высокоуглеродистыми. Из таких сталей, отлично противостоящих не только механическому изнашиванию, но и кавитационной коррозии, производят элементы дробильного оборудования, траки, лопасти насосного оборудования и др. Наиболее популярными марками этих сплавов являются ОХ14АГ12, ОХ14АГ12М, 12Х18Н9Т, Г13.

Углеродистые стали, которые относятся к категории автоматных (А40Г, АЦ40Г2, АЦ45Х и др.), включают различные элементы: 0,6–1,5% марганца, 0,05–0,16% фосфора, 0,05–0,3% серы. Углерода в таких сплавах содержится до 0,45%. Значительно улучшить их качественные характеристики позволяет добавление таких элементов, как селен, свинец и кальций. Из этих конструкционных углеродистых сталей, не отличающихся высокой прочностью, изготавливают детали для автопрома: болты, шпильки, шайбы и др.

![Сферы применения некоторых пружинистых сталей]()

Сферы применения некоторых пружинистых сталей

Пружинистые стали (50ХФА, 55С2, 60С2ХФА, 65ГЮ, 70С2ХА и др.) в полном соответствии со своим названием отличаются хорошей вязкостью и пластичностью, также их характеризуют высокая прочность и упругость. Сюда относятся как низколегированные, так и среднеуглеродистые сплавы, в которых содержится 0,6–0,8% углерода. При их сваривании могут образовываться трещины. Такие стали используются для производства пружин и рессор различного назначения.

К категории улучшаемых относят конструкционные стали, внутреннюю структуру которых составляет мартенсит в форме мелких игл. В плотной структуре таких углеродистых сплавов отсутствуют неметаллические включения, а также карбидная ликвация и сетка. Главными достоинствами этих низколегированных и высокоуглеродистых сталей (содержание углерода – до 1,05%) являются повышенная твердость и износостойкость. Отличительной особенностью маркировки таких сплавов является то, что она всегда начинается с литеры «Ш» (ШХ4, ШХ15Ш, ШХ15СГ и др.).

![Сталь марки ШХ15]()

Сталь марки ШХ15 применяется для производства изделий. от которых требуется износостойкость, высокая твердость и контактная прочность

Конструкционные стали в строительстве

Конструкционные углеродистые стали, используемые в строительстве, отличаются небольшим объемом легирующих элементов (хрома, марганца и кремния), а также содержанием углерода в пределах 0,1–0,2%. Такие стали, кроме хорошей свариваемости, наделены следующими характеристиками, которые особенно полезны при изготовлении строительных конструкций:

- хорошей ковкостью и жидкотекучестью;

- высокой твердостью и ударной вязкостью;

- оптимальными параметрами относительного удлинения и прочности.

![При сооружении мостовых переходов и путепроводов используются стали 10ХСНД, 15ХСНДА, 16Д ГОСТ 6713-91 и другие]()

При сооружении мостовых переходов и путепроводов используются стали 10ХСНД, 15ХСНДА, 16Д ГОСТ 6713-91 и другие

Изготовление изделий, используемых в строительной сфере, не из углеродистых, а из низколегированных сталей позволяет значительно сэкономить на используемом сырье (до 30%). Легирование таких сталей не только улучшает их закаливаемость, но и повышает предел их текучести.

Наиболее популярными марками рассматриваемых сталей, которые поставляются в виде сортового проката, листов, полос и прутков, являются:

![Стали для строительных конструкций]()

Стали для строительных конструкций

Как уже отмечалось выше, стали данной категории легко поддаются сварке, а также другим методам обработки, что позволяет без особых трудозатрат создавать из них строительные конструкции любого размера и конфигурации.

Сталь углеродистая: состав, классификация, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

![Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении]()

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

![Нормы содержания химических элементов в углеродистых сталях]()

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

![Химический состав углеродистых сталей обыкновенного качества]()

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

![Строение стального слитка зависит от степени раскисленности стали]()

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы; ;

- углеродистые стальные сплавы обыкновенного качества.

![Классификация углеродистых сталей]()

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

![На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи]()

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

![Сферы применения углеродистых инструментальных сталей]()

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

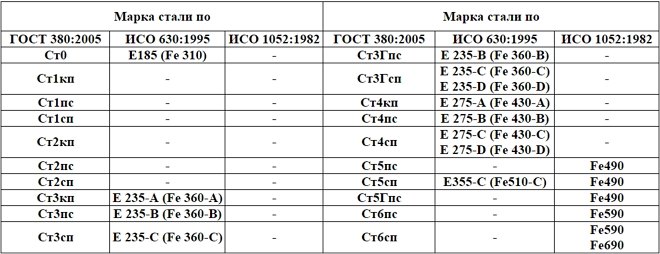

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

![Цветовая маркировка наносится по требованию потребителя несмываемой краской]()

Цветовая маркировка наносится по требованию потребителя несмываемой краской

![Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО]()

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Читайте также:

- наличие углерода: