Жаростойкая сталь для котлов

Обновлено: 05.05.2024

Наиболее подходящим материалом для изготовления паровых котлов являются углеродистые и легированные стали, в состав которых входят: хром, никель, ванадий, молибден, вольфрам и т.д. Благодаря этим дорогостоящим элементам сталь приобретает все необходимые свойства, которые требуются для оборудования котельных. Надо отметить, что часть парового оборудования состоит из элементов и деталей, к которым применяется сварка. А потому, здесь широко используются малоуглеродистые стали ферритного класса, например, Ст.20, обладающая хорошей коррозионной стойкостью, прочностью и свариваемостью, которая хорошо проявляет себя в условиях температуры до 450 °С.

Еще в паровых котельных также используются стали перлитного класса, а именно низколегированные углеродистые стали, такие как 15ХМ, 12МХ. Это жаропрочные стали, которые хорошо выдерживают высокий температурный режим, устойчивы к ползучести и не окисляются при температуре вплоть до температуры 580 °С. Свойствами тугоплавкости и устойчивостью к окалинообразованию и окислению котельные стали обязаны добавкам молибдена, хрома, кремния и алюминия. На деталях парового оборудования, работающего при более высоких температурах, в режиме перегретого пара, используются также недорогие низколегированные хромомолибденовые стали, дополнительно легированные ванадием (0.2-0,3%) для увеличения предела ползучести металла.

Жаропрочные стали

Среди жаропрочных сталей для изготовления котлов широко применяются хромомолибденовые стали 15Х1МФ и 12Х1МФ. Имея в своём составе хром (1%), молибден (0,3%) и ванадий (0,2%) сталь 12Х1МФ обладает высоким пределом ползучести и выдерживает температурный режим до 570 °C. Её также применяют при изготовлении деталей пароперегревательных труб, труб и коллекторов установок высокого давления, для паропроводов, цилиндров газовых турбин и др.

Для изготовления труб пароперегревателя применяют перлитную сталь 12М2МФСР - более окалиностойкую и жаропрочную. Для элементов, работающих при температурах перегретого пара до 650 °С применяют высоколегированную сталь аустенитного класса. Дело в том, что аустенитные хромоникелевые и хромоникелемарганцевые стали являются особенно жаропрочными и окалиностойкими. Содержание в них никеля и хрома достигает 30%, а прибавки из титана и ниобия добавляют сплавам устойчивость к интеркристаллитной коррозии.

Особенно хочется отметить сталь 12Х18Н12Т, которая имеет более чистую аустенитную структуру, за счет чего проявляет особенно высокие жаропрочные свойства.

Ну и конечно, говоря о паровых котельных, нельзя не сказать и о сером чугуне. Серый чугун - СЧ широко применяется в условиях влажного перегретого пара, поскольку проявляет достаточно высокую стойкость к окалирообразованию во влажной и горячей среде. Это литейный металл, поэтому из него можно отливать лючки, арматуру для крепления, подвески обмуровки, взрывные клапаны, элементы топочных устройств и другие детали. Рекомендуемая рабочая температура чугуна СЧ (СЧ20) составляет 250-350 °С. Для повышения окалиностойкости серого чугуна, его легируют кремнием и др. элементами.

Жаростойкие стали: состав и марки жаропрочных сплавов

Жаропрочная сталь, представленная на современном рынке большим разнообразием марок, как и сплавы жаростойкой категории, признается большинством специалистов лучшим материалом для изготовления элементов конструкций и оборудования, которые эксплуатируются в постоянном контакте с агрессивными средами и в других сложных условиях.

Типичные изделия из жаропрочной стали – печи, камины, котлы и металлические дымоходы

Жаропрочность и жаростойкость металла

Жаростойкость, которой обладают стали и другие металлические сплавы отдельной категории, имеет еще одно название – «окалиностойкость». Это свойство, которым отдельные металлы наделяют в процессе производства, заключается в их способности длительное время в условиях повышенных температур активно противостоять такому негативному явлению, как газовая коррозия. В отличие от жаростойких, жаропрочные стали и металлы другого типа обладают способностью не разрушаться и не деформироваться под длительным воздействием высоких температур.

Металлы, которые отличаются жаростойкостью, применяют преимущественно для изготовления ненагруженных конструкций, эксплуатируемых в условиях постоянного воздействия на них газовой окислительной среды и температуры, не превышающей 550°. К таким конструкциям, в частности, относятся элементы нагревательных печей.

Сплавы, выполненные на основе железа, даже если их отличает жаростойкость, при таких условиях эксплуатации и при воздействии температуры, превышающей 550°, начинают активно окисляться, что приводит к появлению на их поверхности пленки, состоящей из оксида железа. Формирующееся на поверхности такого металла химическое соединение железа и кислорода – это, по сути, окалина хрупкого типа. Ее характеризует элементарная кристаллическая решетка, содержащая недостаточное количество атомов второго вещества.

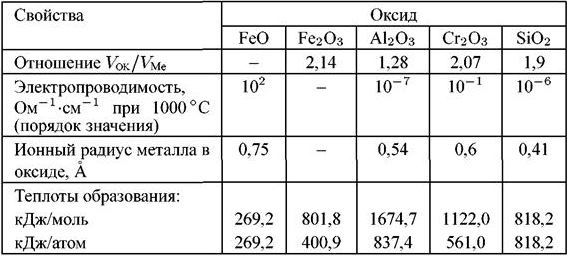

Свойства оксидов элементов, увеличивающих жаростойкость железа

Чтобы улучшить такое свойство стали, как жаростойкость, в ее химический состав вводят хром, алюминий и кремний. Соединяясь с кислородом, эти элементы способствуют формированию в структуре металла плотных и надежных кристаллических структур, что и улучшает его способность безболезненно переносить воздействие повышенных температур.

Количество и тип легирующих добавок, вводимых в химический состав сплава, выполненного на основе железа, зависит от температурных условий эксплуатации изделий, которые будут из него изготовлены.

Лучшую жаростойкость демонстрируют стали, легирование которых выполнено на основе такого металла, как хром. К наиболее известным маркам таких сталей, которые называют сильхромами, относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

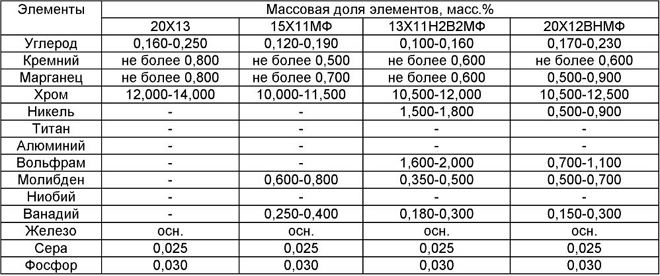

Химический состав жаропрочных сталей марок 13Х11Н2В2МФ, 15Х11МФ, 20Х13, 20Х12ВНМФ

Что характерно, жаростойкость стали повышается с увеличением в ее химическом составе количества хрома. Используя данный металл в качестве легирующего элемента, можно создавать марки сталей, изделия из которых не будут утрачивать своих первоначальных характеристик даже при длительном воздействии на них температуры, превышающей 1000 градусов.

Особенности материалов с жаропрочными свойствами

Жаропрочные стали и сплавы, как уже говорилось выше, способны успешно эксплуатироваться в условиях постоянного воздействия высоких температур, при этом не проявляя склонности к ползучести. Суть этого негативного процесса, которому подвержены стали обычных марок и другие металлы, заключается в том, что материал, на который воздействуют неизменная температура и постоянная нагрузка, начинает медленно деформироваться, или ползти.

Ползучесть, которой и стараются избежать, создавая жаропрочные стали и металлы другого типа, бывает двух видов:

Для определения ползучести сплавов в иследовательских центрах используют комплекс испытательных машин

Чтобы определить параметры кратковременной ползучести, материалы подвергают специальным испытаниям, для чего их помещают в печь, нагретую до определенной температуры, и прикладывают к ним растягивающую нагрузку. Такое испытание проводится в течение ограниченного промежутка времени.

Проверить материал на его склонность к длительной ползучести и определить такой важный параметр, как предел ползучести, за короткий промежуток времени не получится. Для этого испытуемое изделие, помещенное в печь, необходимо подвергать длительной нагрузке. Важность такого показателя, как предел ползучести материала, заключается в том, что он характеризует наибольшее напряжение, которое приводит к разрушению разогретого изделия после воздействия в течение определенного промежутка времени.

Марки жаропрочных и жаростойких сталей

Стали, отличающиеся жаропрочностью и жаростойкостью, по состоянию внутренней структуры подразделяются на несколько категорий:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

При этом стали, относящиеся к категории жаростойких, могут быть представлены еще двумя типами:

- ферритные;

- аустенитно-ферритные или мартенситные.

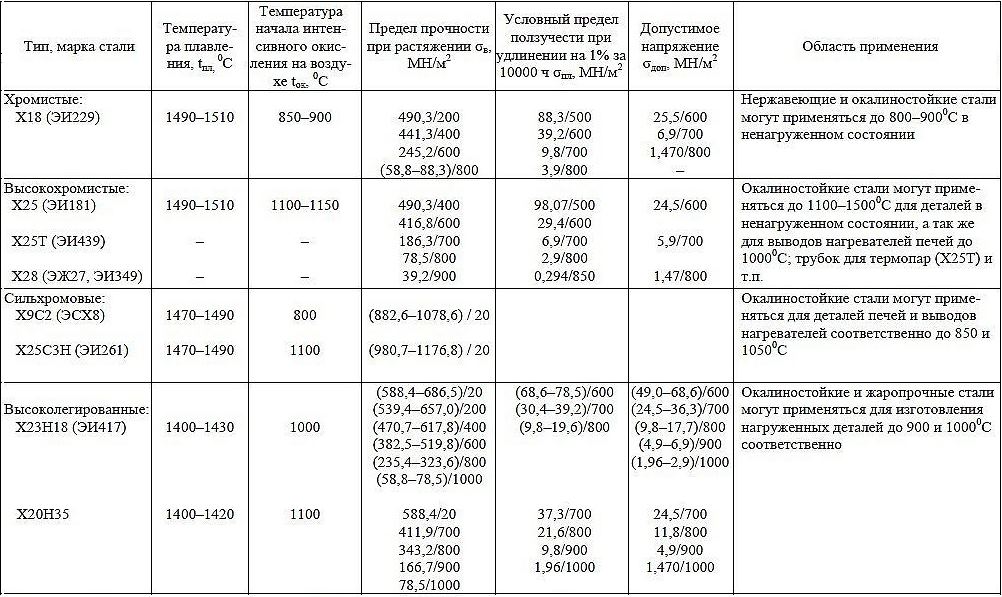

Основные свойства некоторых жароупорных сталей (нажмите для увеличения)

Если рассматривать стали с мартенситной внутренней структурой, то их наиболее известными марками являются:

- Х5 (из такой жаропрочной стали производят трубы, которые предполагается эксплуатировать при температурах, не превышающих 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (используются для производства изделий, эксплуатируемых при 500–600° на протяжении определенного периода времени (1000–10000 часов));

- 3Х13Н7С2 и 4Х9С2 (изделия из данных марок могут успешно эксплуатироваться при 850–950°, поэтому из таких сталей производят клапаны двигателей транспортных средств);

- 1Х8ВФ (изделия из жаропрочной стали этой марки могут успешно эксплуатироваться при температурах, не превышающих 500°, на протяжении 10000 часов и даже дольше; из данного материала, в частности, производят конструктивные элементы паровых турбин).

Листовая жаропрочная сталь используется там, где требуется хорошая стойкость к высокой температуре и к агрессивной среде

Основой мартенситной структуры стали является перлит, который меняет свое состояние в том случае, если в составе материала увеличить количественное содержание хрома. Перлитными являются следующие марки жаропрочных и жаростойких сталей, относящихся к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Чтобы получить из этих сталей материал с внутренней структурой сорбита, который отличается высокой твердостью (не менее 25 единиц по шкале HRC), их сначала закаливают при 950–1100°, а затем подвергают отпуску.

Стальные сплавы с ферритной внутренней структурой, относящиеся к категории жаростойких материалов, содержат в своем химическом составе от 25 до 33% хрома, который и определяет их характеристики. Чтобы придать таким сталям мелкозернистую структуру, изделия из них подвергают отжигу. К сталям данной категории относят марки 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Следует иметь в виду, что при нагревании этих сталей до 850° и выше, зерно в их внутренней структуре начинает укрупняться, что приводит к увеличению их хрупкости.

Жаропрочная нержавеющая сталь применяется при производстве тонколистового проката, бесшовных труб и различных агрегатов пищевой и химической промышленности

Стали, основу структуры которых составляют мартенсит и феррит, активно применяются для производства изделий различного назначения, используемых в машиностроительной отрасли. Изделия, для изготовления которых применяют такие жаропрочные сплавы, даже на протяжении достаточно длительного времени могут успешно эксплуатироваться при температуре, находящейся в пределах 600°. Наиболее распространенными марками данных жаропрочных сталей являются Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР. Такие жаропрочные сплавы отличаются тем, что хром в их химическом составе содержится в пределах 10–14%, а легирующими добавками, при помощи которых улучшают их химический состав, являются вольфрам, молибден и ванадий.

Аустенитные и аустенитно-ферритные стальные сплавы

Наиболее значимые особенности аустенитных сталей заключаются в том, что их внутренняя структура формируется за счет наличия в их составе никеля, а такое свойство, как жаростойкость, связано с присутствием хрома. В сплавах подобной категории, отличающихся незначительным содержанием углерода в своем химическом составе, в некоторых случаях могут присутствовать такие легирующие элементы, как ниобий и титан. Стали, основу внутренней структуры которых составляет аустенит, относятся к категории нержавеющих, а при длительном воздействии высоких температур (до 1000 градусов) успешно противостоят формированию слоя окалины.

Аустенитные сплавы марок Х17Н13М2 и Х17Н13М3 оптимально подходят для конструкций, работающих под воздействием кислот

К наиболее распространенным на сегодняшний день сталям с аустенитной внутренней структурой относятся сплавы дисперсионно-твердеющей категории. Для улучшения качественных характеристик в их состав добавляют интерметаллические или карбидные упрочнители, в зависимости от чего такие материалы и относят к определенной категории.

Наиболее популярными марками жаропрочных сталей, основу внутренней структуры которых составляет аустенит, являются:

- дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М (из этих жаропрочных сталей, относящихся к категории нержавеющих, изготавливают конструктивные элементы турбин и клапаны двигателей транспортных средств);

- гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР (из материалов данных марок преимущественно производят арматуру и трубы, эксплуатируемые под воздействием значительных нагрузок, агрегаты сверхвысокого давления, элементы выхлопных систем).

Труба жаропрочная из стали марки 20Х23Н18 (она же Х23Н18 или ЭИ417) используется для изготовления печного оборудования, поковок и бандажей

Стальные сплавы, основу внутренней структуры которых составляет смесь аустенита и феррита, отличает исключительная жаропрочность, превышающая по своим показателям аналогичный параметр даже высокохромистых материалов. Такие характеристики жаропрочности достигаются за счет высочайшей стабильности внутренней структуры сталей данной категории. Изделия из них могут успешно эксплуатироваться даже при температурах, доходящих до 1150°.

Между тем для жаропрочных сталей с аустенитно-мартенситной внутренней структурой характерна повышенная хрупкость, поэтому их нельзя использовать для производства изделий, эксплуатируемых под высокой нагрузкой.

Из жаропрочных сталей данной категории производят изделия следующего назначения:

- пирометрические трубки (Х23Н13);

- конвейеры для печей, жаропрочные трубы, емкости для осуществления процедуры цементации (Х20Н14С2 и 0Х20Н14С2).

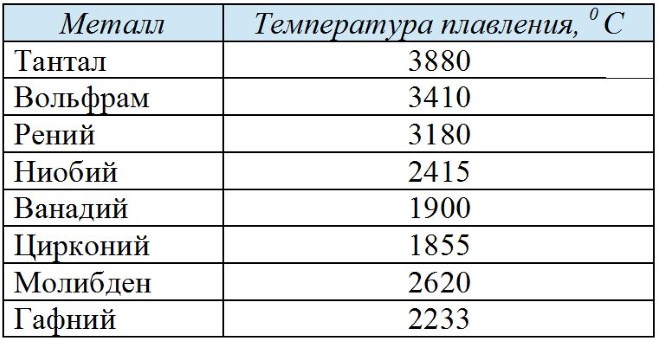

Стали и металлы, отличающиеся тугоплавкостью

Стальные сплавы, основу которых составляют тугоплавкие металлы, используют для производства изделий, эксплуатируемых при 1000–2000°.

Тугоплавкие металлы, входящие в химический состав таких сталей, характеризуются следующими температурами плавления (см. таблицу).

Температура плавления тугоплавких металлов

За счет того, что тугоплавкие стали данной категории характеризуются высокой температурой перехода в хрупкое состояние, при значительном нагреве они деформируются. Чтобы повысить жаропрочность таких сталей, в их химический состав водятся специальные добавки, а для увеличения жаростойкости их легируют такими элементами, как титан, молибден, тантал и др.

Наиболее распространенными соотношениями химических элементов в составе тугоплавких сплавов являются:

- основа – вольфрам и 30% рения;

- 60% ванадия и 40% ниобия;

- основа – 48% железа, 15% ниобия, 5% молибдена и 1% циркония;

- 10% вольфрама и тантал.

Сплавы на основе никеля и смеси никеля с железом

Сплавы на никелевой основе (55% никеля) или выполненные на базе смеси никеля с железом (65%) являются жаропрочными и обладают достойными жаростойкими качествами. Базовым легирующим элементом для любых сталей данной категории является хром, которого в них может содержаться от 14 до 23%.

Если говорить о стойкости и прочности, высокие показатели которых сохраняются при повышенных температурах, то такими качествами обладают стальные сплавы, выполненные на основе никеля. К наиболее популярным из них относятся ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сталей данных марок являются жаропрочными, а остальные – жаростойкими. При нагреве на поверхности изделий из сплавов данных марок появляется оксидная пленка на основе хрома и алюминия, а в твердых растворах структуры таких металлов формируются соединения алюминия с никелем или титана с никелем, что и обеспечивает устойчивость таких материалов к воздействию высоких температур. Более подробно с характеристиками жаропрочных сплавов никелевой группы можно познакомиться, изучив специальные справочники.

Жаропрочные стали и сплавы

Жаропрочная сталь используется при изготовлении разных деталей, которые контактируют с агрессивными средами, при этом подвергаются значительным нагрузкам, вибрациям и высокому термическому воздействию. К примеру, сюда относятся следующие изделия: турбины, печи, котлы, компрессоры и т.п. Далее представлены характеристики термостойких, жаропрочных сплавов, классификация, марки, особенности их применения.

Жаростойкая сталь (или окалиностойкая) – металлический сплав, используемый в ненагруженном или слабонагруженном состоянии и способный на протяжении длительного времени в условиях высоких температур (более 550 ºС) сопротивляться газовой коррозии. Жаропрочные металлы – изделия, которые под высоким термическим воздействием сохраняют свою структуру, не разрушаются, не поддаются пластической деформации. Важная характеристика таких металлов – условный предел ползучести и длительной прочности. Жаропрочные сплавы могут быть жаростойкими, однако не всегда такими бывают, поэтому в агрессивных средах могут быстро повредиться по причине окисления.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий. Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.). Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Классификация жаропрочных и жаростойких сплавов

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью. Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным. Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

Содержание никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Металл | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Наиболее востребованным является молибденовый сплав. Для легирования применяются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии выполняют силицирование изделия, в результате чего на поверхности образуется защитное покрытие. Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов. Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Марки жаростойких и жаропрочных сталей

В зависимости от состояния структуры различают аустенитные, мартенситные, перлитные и мартенситно-ферритные жаропрочные металлы. Жаростойкие сплавы разделяются на ферритные, мартенситные или аустенитно-ферритные виды.

| Применение мартенситных сталей. | |

| Марки стали | Изделия из жаропрочных сталей |

| 4Х9С2 | Клапаны автомобильных двигателей, рабочая температура 850–950 ºC. |

| 1Х12H2ВМФ, Х6СМ, Х5М, 1Х8ВФ, Х5ВФ | Узлы, детали, работающие при температуре до 600 ºC на протяжении 1000–10000 часов. |

| Х5 | Трубы, эксплуатируемые при рабочей температуре до 650 ºC. |

| 1Х8ВФ | Элементы паровых турбин, которые работают при температуре до 500 ºC на протяжении 10000 часов и более. |

Перлитные марки, имеющие хромокремнистый и хромомолибденовый состав жаропрочной стали: Х13Н7С2, Х10С2М, Х6СМ, Х7СМ, Х9С2, Х6С. Хромомолибденовые составы 12МХ, 12ХМ, 15ХМ, 20ХМЛ подходят для использования при 450-550 °С, хромомолибденованадиевые 12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ – при температуре 550-600 °С. Их применяют при производстве турбин, запорной арматуры, корпусов аппаратов, паропроводов, трубопроводов, котлов.

Ферритная сталь изготавливается путем обжига и термообработки, за счет чего приобретает мелкозернистую структуру. Сюда относят марки Х28, Х18СЮ, 0Х17Т, Х17, Х25Т, 1Х12СЮ. Содержание хрома в таких сплавах 25-33 %. Их применяют на производстве теплообменников, аппаратуры для химических производств (пиролизного оборудования), печного оборудования и прочих конструкций, которые работают длительное время при высокой температуре и не подвержены воздействию серьезных нагрузок. Чем больше хрома в составе, тем выше температура, при которой сталь сохраняет эксплуатационные свойства. Жаростойкая ферритная сталь не обладает высокой прочностью, жаропрочностью, отличается хорошей пластичностью и неплохими технологическими параметрами.

Мартенситно-ферритная сталь содержит 10-14 % хрома, легирующие добавки ванадий, молибден, вольфрам. Материал используется при изготовлении элементов машин, паровых турбин, оборудования АЭС, теплообменников атомных и тепловых ЭС, деталей, предназначенных для длительной эксплуатации при 600 ºC. Марки сталей: 1Х13, Х17, Х25Т, 1Х12В2МФ, Х6СЮ, 2Х12ВМБФР.

Аустенитные стали отличаются широким применением в промышленности. Жаропрочностные и жаростойкие характеристики материала обеспечиваются за счет никеля и хрома, легирующих добавок (титан, ниобий). Такие стали сохраняют технические свойства, стойкие к коррозии при воздействии температуры до 1000 ºC. Сравнительно со сталями ферритного класса, аустенитные сплавы обладают повышенной жаропрочностью, способностью к штамповке, вытяжке, свариванию. Термическая обработка металлов осуществляется путем закалки при 1000–1050 °С.

| Применение аустенитных марок. | |

| Марки стали | Применение жаропрочных сталей |

| 08X18Н9Т, 12Х18Н9Т, 20Х25Н20С2, 12Х18Н9 | Выхлопные системы, листовые, сортовые детали, трубы, работающие при невысокой нагрузке и температуре до 600–800 °С. |

| 36Х18Н25С2 | Печные контейнеры, арматура, эксплуатируемые при температуре до 1100 °С. |

| Х12Н20Т3Р, 4Х12Н8Г8МФБ | Клапаны двигателей, детали турбин. |

Аустенитно-ферритные стали отличаются повышенной жаропрочностью по сравнению с обычными высокохромистыми сплавами. Такие металлы применяются при изготовлении ненагруженных изделий, рабочая температура 1150 ºC. Из марки Х23Н13 изготавливают пирометрические трубки, из марки Х20Н14С2, 0Х20Н14С2 – печные конвейеры, резервуары для цементации, труб

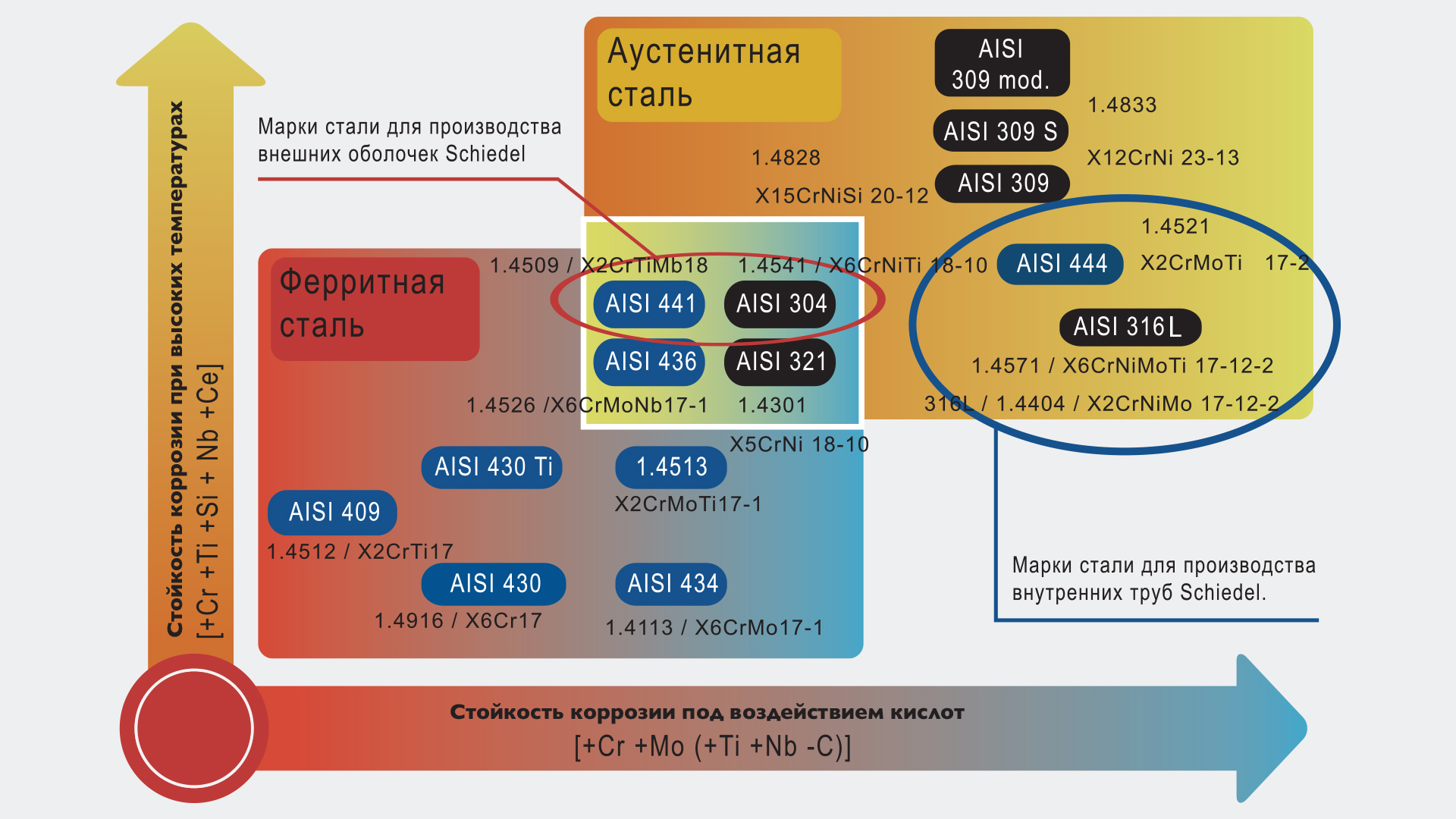

Марки сталей для дымоходов

Многообразие отопительных приборов, различных по типу топлива и температуре дымовых газов потребовали от производителей дымоходов выпускать продукцию, которая бы подходила под условия эксплуатации. Поэтому для производства дымоходов используются различные марки сталей AISI 304, 316, 310, 321. AISI - маркировка стали, разработанная Американским Институтом чугуна и стали (American Iron and Steel Institute).

Сталь AISI 304 - это высоколегированная хромникелевая нержавеющая сталь. Кроме того она является аустенитной сталью с низким содержанием углерода. В отличие от других марок сталей, сталь AISI 304 востребована, из-за своего высокого качества и приемлемой цене. В производстве дымоходов эта сталь незаменима в качестве внешнего кожуха. В частности из этой стали изготавливается внешняя оболочка утепленных дымоходов Schiedel ICS и дымоходов российского производства.

Сталь AISI 316 - это улучшенный, за счет добавления молибдена, аналог AISI 304. Эта сталь имеет хорошее коррозионное сопротивление в большинстве агрессивных сред и отличную кислотоустойчивость. Кроме того, она не критична высокой температуре. Сталь AISI 316 является оптимальным вариантом для дизельных и газовых аппаратов. Эта сталь используется для изготовления внутренней трубы в дымоходах Schiedel ICS.

Сталь AISI 444- кислотоустойчивая сталь, является аналогом AISI 316. Она может применяться в агрессивных средах с соблюдением строгих требований к температурному режиму. Из стали данной марки изготовлена внутренняя труба в дымоходах Schiedel Permeter.

Сталь AISI 321 - коррозионностойкая, жаростойкая, жаропрочная нержавеющая сталь с длительным сроком службы. Рекомендуемая температура применения стали от 600 до 800°С. Применяется для изготовления дымоходов с высокими температурами дымовых газов - банных печей, котлов на каменном угле, бытовых котлов, банных печей и теплообменников. Эта марка стали используется при производстве дымоходов ФЕНИКС.

Сталь AISI 310 - жаростойкая, жаропрочная сталь, имеет превосходное сопротивление окислению, хорошую прочность в высоких температурах и хорошую свариваемость, чем обусловлено ее широкое применение. Применяется для нагревательных элементов сопротивления и приборов с высокой температурой горения.

| Марка стали | Aisi 409 | Aisi 430 | Aisi 201 | Aisi 444 | Aisi 304 | Aisi 321 | Aisi 316 | Aisi 309/310 |

| Содержание хрома (Cr) | 12% | 17% | 15% | 18% | 18% | 18% | 17% | 24% |

| Содержание никеля (Ni) | - | - | 1% | - | 8% | 10% | 12% | 20% |

| Содержание титана (Тi) | - | - | - | 1% | - | 1% | - | - |

| Содержание молибдена (Mo) | - | - | - | 2% | - | - | 2% | - |

| Коррозионная стойкость (слабо агрессивная среда) | очень низкая | очень низкая | очень низкая | + | хорошая | хорошая | + | + |

| Кислотоустойчивость (агрессивная среда) | - | - | - | отличная | - | - | отличная | хорошая |

| Температура | - | - | - | до 400 | до 450 | до 700 | до 450 | до 1000 |

| Жаростойкость | низкая | средняя | средняя | средняя | хорошая | - | хорошая | - |

| Жаропрочность | - | - | - | - | - | хорошая | - | отличная |

| Действия магнита | магнитится | магнитится | не магнитится | магнитится | не магнитится | не магнитится | не магнитится | не магнитится |

| При внешнем контуре в утепленных дымоходах | большая коррозия | следы коррозии | следы коррозии | - | изменения не заметны | - | - | - |

| Жидкое топливо | - | - | - | - | - | - | + | - |

| Газ | - | - | - | + | + | + | + | + |

| Древесина | - | - | - | + | + | + | - | + |

| Уголь | - | - | - | - | - | - | - | + |

Стали марок AISI 409 и AISI 430 - жаростойкие нержавеющие стали общего применения с довольно низкими показателями. Они находят применение в областях с мягко коррозийной средой, или где необходимо сопротивление в умеренных температурах. Применяется в автомобилестроении, архитектуре и для изготовления декоров.

Сталь AISI 201 имеет достаточно высокую прочность и отличную способность к деформации. Благодаря своему сбалансированному химическому составу эта сталь обладает неплохой коррозионной стойкостью в органических, кислотных и других слабо агрессивных средах.

Марки жаропрочной стали, виды и особенности

Жаропрочная сталь – востребованный материал в современном мире. Из нее изготавливаются печи и дымоходы. Характеристики материала раскрывают все его преимущества и позволяют судить о его уникальности.

Понятие жаропрочности

Данное свойство металлов определяет их устойчивость к коррозии при воздействии высоких температур. В агрессивной среде жаропрочная сталь не разрушается и не деформируется.

Применяется данный материал в производстве деталей, контактирующих с температурным режимом свыше 550 градусов и подверженные вибрационным нагрузкам: турбины, отопительные котлы, компрессоры и прочее. Для того чтобы повысить показатель жаропрочности, в металлические сплавы добавляют определенные вещества:

Задача таких добавок — создать защитный слой. Данные вещества при контакте с металлом во время нагревания образуют на нем тонкую пленку, которая снижает окисление. В зависимости от количества добавляемых веществ будет регулироваться уровень жаропрочности.

При производстве жаропрочной стали она проходит определенное тестирование. Первым делом полученный сплав нагревают до конкретной температуры, а затем на него воздействуют растягиванием. После удачного тестирования готовая продукция допускается к реализации.

Особенности жаропрочной стали

Преимущества жаропрочных изделий очевидны:

- При постоянном и долгом воздействии высоких температур эксплуатационные свойства металла остаются неизменными.

- Повышается устойчивость к механическим воздействиям. В условиях агрессивной среды сплав сохраняет свою прочность.

- Несмотря на влияние газовой среды и взаимодействие с кислотами стальной сплав сохраняет первоначальный химический состав.

- Добавляемые в сплав вещества придают ему свойство коррозионной устойчивости.

По длительности воздействия агрессивной среды жаропрочную сталь можно разделить на типы длительного и кратковременного нагрева. Для стали длительного нагрева характерна выдержка высоких температур долгое время. Однако при этом значение температурного режима не достигает критической отметки. В случае со сталью кратковременного нагрева ее применение требуется там, где происходят резкие скачки температуры до нескольких тысяч градусов.

Но все же данные параметры не являются определяющими для классификации жаропрочной стали по типам. Основным фактором здесь выступают дополнительные примеси, наделяющие сплав особыми свойствами.

Видео описание

Жаропрочные и жаростойкие стали

Виды жаропрочной стали

Выделяют несколько видов стали в зависимости от ее внутренней структуры:

- мартенситная;

- перлитная;

- аустенитная;

- мартенситно-ферритная.

Жаропрочную сталь делят ещё на два типа:

Здесь определяющим является входящий в состав феррит.

Марки жаропрочной стали мартенситного типа

Самые популярные марки:

- X5. Предназначается для труб, используемых при температурном режиме 650 градусов. На большую температуру данная марка не рассчитана.

- 1Х8ВФ. Применяется для изготовления деталей паровых турбин. Выдерживает температуру 500 градусов. При этом срок их эксплуатации равен 10 000 часам.

- Несколько марок объединены в одну группу, так как имеют схожие характеристики: Х5М, Х5ВФ, 1 Х8ВФ, Х6СМ, 1 Х12Н2ВМФ. Предназначаются для элементов, изготовленных для эксплуатации при температурном режиме от 500 до 600 градусов. Срок службы деталей варьируется от 1000 часов до 10 000 часов.

- Ещё две марки объединены по общим показателям: 3Х13Н7С2, 4Х9С2. Из них изготавливаются клапаны транспортных двигателей. Способны выдержать температуру от 850 до 950 градусов.

Мартенситные стали имеют в составе перлит. При повышении уровня хрома в сплаве он меняет свое состояние. Марки стали, содержащей перлит и хром:

Принцип производства мартенситных сталей заключается в соединении составных элементов и дальнейшей их закалки при температуре 1000 градусов. Для повышения уровня жаропрочности происходит отпуск сплава при температурном режиме 8100 градусов. Именно эта процедура позволяет стали выдерживать длительное нагревание.

Марки ферритных сплавов

В таких соединениях содержится порядка 30% хрома. Мелкозернистая структура металла приобретается путем отжига. К таким сталям относят:

Производство ферритной стали проходит этапы закалки, обжига, а впоследствии отпуска. Из-за мелкозернистой структуры нагрев сплава может производиться только при температуре 180 градусов. Увеличение температурного режима приведет к нарушению целостности и сделает сплав хрупким. Используются такие сплавы в основном для теплообменных устройств.

Мартенсит и феррит — марки стали

Стоит отметить, что сталь может быть мартенситно-ферритной. Такой материал используют в машиностроении. Отличительной особенностью является устойчивость к температуре 600 градусов. При таком воздействии, даже длительном, эксплуатационные свойства стали не изменяются.

Марки стали такого состава:

- 2Х12ВМБФР;

- Х6СЮ;

- 1Х12В2МФ;

- 1Х13;

- 1Х12ВНМФ;

- 1 Х11МФ.

Характеристикой состава мартенситно-ферритных сплавов является присутствие хрома не более 14% и не менее 10%. В качестве добавочных металлов используют вольфрам, ванадий и молибден.

Конструкционные и инструментальные углеродистые стали.

Аустенитная и аустенитно-ферритная сталь

Особенностями таких сплавов является присутствие никеля, который формирует структуру материала, а также хрома, обеспечивающего жароустойчивость. В некоторых марках стали этой категории наблюдается присутствие титана и ниобия.

Аустенитная сталь является нержавеющей. Она устойчива к образованию окалины при воздействии рабочей среды до 1000 градусов.

Жаропрочные составы делятся на две категории:

Гомогенные стали используются для изготовления арматуры, труб с эксплуатацией при повышенных нагрузках. Воздействие на конструкцию происходит не только на температурном уровне, но и с высоким давлением и ударных нагрузках. К маркам этого вида стали относят:

- 1Х14Н16Б.

- Х25Н20С2.

- 1Х14Н18В2Б.

- Х25Н16Г7АР.

- Х18Н12Т.

- Х23Н18.

- Х18Н10Т.

Дисперсионно-твердеющие составы применяются для изготовления турбинного оборудования и моторных клапанов. Для них характерен долгий и регулярный нагрев, а также частое охлаждение. Перепады температурного режима не сказываются на эксплуатационных характеристиках сплава. Марки дисперсионно-твердеющей стали:

- 0Х14Н28В3Т3ЮР.

- Х12Н20Т3Р.

- 4Х14Н14В2М.

- 4Х12Н8Г8МФБ.

Аустенитная сталь относится к разряду дисперсионно-твердеющих составов. Для высоких качественных показателей в них добавляют карбид, а также интерметаллидный уплотнитель. Применяется такая жаропрочная сталь для печи. Состав может выдерживать температуру равную 700 градусам.

Аустенитные и аустенитно-ферритные металлы делятся на три категории:

- с пониженным содержанием добавочных металлов;

- сплавы с повышенным содержанием карбидов;

- сталь с присутствием интерметаллидного упрочнения.

Последний вид — самый прочный и жаростойкий. Это обусловлено входящими в состав компонентами:

- титан;

- алюминий;

- молибден;

- бром;

- вольфрам.

Такие сплавы закаливаются при 1050 градусах либо воздушным способом, либо в жидкости.

Тугоплавкие металлы

- вольфрам, как основной металл, и рений в качестве легирующего вещества (30%);

- железо как основа (48%), а добавочные вещества: ниобий – 15%, молибден – 5%, цирконий – 1%;

- ванадий (60%) и легирующий ниобий (40%);

- вольфрам и тантал в равно соотношении – 10%.

Существуют сплавы, которые способны выдерживать огромные температуры, даже свыше 3000 градусов:

- Вольфрам. Не реагирует на агрессивную среду. Его порог температуры — 3410 градусов.

- Рений. Наиболее жаропрочный металл, который способен выдержать температуру 3180 градусов.

- Тантал. Не менее жаропрочен, чем рений. Его максимальная прочность определяется температурой 3000 градусов.

- Молибден. Выдерживает нагрев до 2600 градусов.

- Ниобий – 2415 градусов.

- Гафний. Используется в сплавах, которые впоследствии будут применяться при накале в 2000 градусов.

- Ванадий. На него можно воздействовать средой в 1900 градусов.

- Цирконий. Эксплуатируется при 1855 градусов максимально.

Принимая во внимание описанные свойства и характеристики жаропрочной стали, можно сделать вывод, что классификация выстраивается в зависимости от следующих показателей:

- допустимый температурный режим, при котором сплав не деформируется;

- период нагревания металла;

- стойкость к кислотной среде и повышенной влажности.

Никелевые сплавы

Жаропрочные стали могут быть изготовлены из никеля с содержанием его в соотношении 55%. Также возможно применение никеля с железом (65%). Такой состав повышает жаропрочность и делает сплав более прочным. В качестве легирующего компонента выступает хром, который находится в соотношении не более 23%.

Наиболее популярны марки жаропрочной стали на основе никеля:

- ХН78Т.

- ХН60В.

- ХН78МТЮ.

- ХН67ВМТЮ.

- ХН77ТЮ.

- ХН70.

- ХН70МВТЮБ.

Некоторые виды марок используются для конкретных изделий:

- ХН35ВМТ, ХН35ВТ – роторы в качестве турбинного оборудования;

- ХН5ВМТЮ – детали газовых коммуникаций;

- ХН35ВТЮ – составные детали для компрессоров, например, диски;

- ХН5ВТР – некоторые детали конструкции турбины.

Жаропрочные марки стальных сплавов способы работать при повышенных температурах. В зависимости от состава сплава зависят их эксплуатационные характеристики. Легирующие компоненты придают прочность металлу, предел которой зависит от типа дополнительного вещества. В совокупности все показатели влияют на сферу применения изделий из жаропрочной стали. Некоторые марки используются только лишь в промышленных целях, а другие подходят для бытового применения.

Выбор марки стали для печей или бани

Жаропрочные стали для использования в домашних условиях значительно отличаются от промышленных вариантов. Для печи, например, следует подбирать сплавы, способные разогреваться до 500 градусов. Причем возможно применение различных вариантов сплавов в зависимости от используемого элемента конструкции. Марки стали, в том числе жаропрочной, для отдельных деталей печи:

- 08Х17Т, AISI430 – подойдут для отделения топки. Если возникнут трудности с приобретением этих марок, то их сможет заменить сталь Ст-10.

- 08ПС, 08Ю – используются для тепловых щитов.

- Ст-3 – подходит для печного корпуса.

- Большинство марок жаропрочной стали могут применяться для печного заслона. В некоторых случаях может использоваться чугун.

Для постройки банной печи используется сталь, в которой содержится хром не менее 12%. Важно учитывать толщину стального листа. Для подобной конструкции он должен быть 5 мм. Жаропрочная сталь применяется для оборудования, отапливающего большую площадь.

Заключение

Разновидностей жаропрочной стали множество. Каждый вид имеет свои особенности. Практически все легирующие компоненты помимо прочности придают металлу антикоррозийные свойства. Это значительным образом продлевает срок эксплуатации изделий. Однако процесс создания такой стали трудоемкий. Соответственно и расценки на материал будут значительно выше. Во многих случаях стоимость жаропрочных изделий оправдана. Ведь дополнительные компоненты могут придавать сплавам иные характеристики, например, электропроводность. В этом случае состав жаропрочной стали обеспечивает максимальную безопасность и надежность.

Читайте также: