30хгса термообработка после сварки

Обновлено: 13.05.2024

Вопрос в следующем. Есть сварная конструкция, требуется произвести термообработку для получения определенных свойств.

Как правильно? подвергнуть термообработке сварную конструкцию или отдельные детали этой конструкции, а потом сварить?

Спасибо

Если на то пошло, то термообработке прокат подвергся еще на заводе, когда металл плющили в эти уголки и листы, а вот когда вы сваркой подогреете эти места все доброе что было заложено при прокатке там кудато денется - все эти аустениты и мартенситы попревращаются дрг в друга и подкова закалки будет пересечена в самом ненужном месте. Поэтому не зная ни материала ни конструкции швов ни их материала. говорить не о чем. Швы и сама конструкция могут повести себя совершенно по разному при термообработке, а с другой стороны при сварке можно все эти свойства легко потерять.

Термообработать в сборе. Размер после сварки "уйдет" поэтому все зависит от величины допуска этого размера, в механических вещах подобное обычно сначала варят, потом фрезеруют "в размер" (или собирают все на болтах, вообще отказавшись от сварки, тогда и с термообработкой и размерами вопросов нет)

Артиллерист - вертолётчик. Дипломированный инженер-механик. Technologist

Согласуйте с технологами по сварке, если скажут что смогут обеспечить требования чертежа без последующей мехобработки, то закладыдывать припуск не нужно.

Соответственно и в ваших чертежах информация определится.

Поскольку в деталировочных чертежах вам придется задавать толщины деталей, а на поверхность давать требования по шероховатости.

То что размеры после сварки уйдут я знаю и что без мех.обработке тут не обойтись, это я тоже знаю.

И соответственно вопрос с припуском остался открытым. Нужно ли его закладывать или технологи сами его определять по проставленным размерам на сборочной чертеже?

Мне кажется не дело конструктора считать припуска.

И еще один момент как лучше и правильно указывать термообработку? Задавая режимы или указывая твердость материала?

То что размеры после сварки уйдут я знаю и что без мех.обработке тут не обойтись, это я тоже знаю.

И соответственно вопрос с припуском остался открытым. Нужно ли его закладывать или технологи сами его определять по проставленным размерам на сборочной чертеже?

Мне кажется не дело конструктора считать припуска.

Это верно, считать будет технолог, и вам принесет предложения по сортаменту и типоразмеру заготовки

(поковка, прокат, литье и т.д.), но в чертеж материал ВАМ придется вносить. Так что последнее слово будет за вами.

И основной материал и разрешенную замену в случае её наличия.

Припуск на сварку разумеется закладывает в деталь конструктор. Открываете ГОСТ на сварку, выбираете тип шва и смотрите сколько миллиметров зазора положено под конкретную толщину листа. Термообработку заказывать это дело не ваше а технолога - ваше дело указать характеристики, например твердость и глубину этого слоя, а уж в печи технолог это получит или бегая вокруг с бубном, меня это совершенно не волнует

Чего то не понял. Припуск на сварку закладывает конструктор, а припуск на мех.обработку технолог?

А если я не имею связи с технологом, как в этом случае быть?

Т.е. Закалка 800 С, Отпуск 500 С это писать не нужно? Достаточно поставить твердость?

Да нет же. ВСЕ припуски закладывает технолог, это я уж на своей шкуре испытал, знаю.

Но вот требования к сварке это конструкторские требования, поскольку сварка это вид неразьемных соединений деталей вашего изделия,

и при определении вида сварки, потянутся соответствующие процедуры подготовки кромок свариваемых деталей, размеры углов, скосы и т.д.

То что подготовка кромок за мной я знаю.Спасибо. Сейчас чтобы все точки поставить над И, выложу чертежик

Я поставил размеры деталей в соответствии с сборочным чертежом и в ТТ пишу что размеры в скобках после сборки, а дальше технолог добавит столько сколько ему нужно. Правильно?

Остался вопрос как записать материал, если я не знаю какая будет толщина материла за счет припуска на обработку.

Что-то меня смущают такие размеры.

А что, обязательно сваркой её делать? Столько раскроя, обработки кромок и последующей сварки, да еще с таким толстыми стенками, что даже и не знаю что вам сказать.

Дело конечно ваше, но мне так больше бы понравилось из одной заготовки все механически сделать вообще без сварки.

В крайнем случае из двух деталей. дет 1 и 2 выполнить совместно, а потом приварить к дет. 3. (Кстати как вы деталь №3 планировали изготовить?)

Металла бы точно меньше ушло, да и работы по механической обработке (фрезеровке) пожалуй тоже меньше.

Технология сварки среднелегированных (теплоустойчивых) и высоколегированных (нержавеющих) сталей

О каркасе безопасности. Нюансы при сварке 30ХГСА. — DRIVE2

В конце обзорного текста о 30ХГСА хотелось бы указать на некоторые особенности сварки стали 30ХГСА оптимальным образом. Прежде всего, специалисты советуют до начала самой сварки 30ХГСА провести предварительный подогрев материалов из 30ХГСА до 250-300 градусов Цельсия, а после сварки осуществить медленное охлаждение. Это очень важно, так как сталь 30ХГСА чувствительна к резкому охлаждению при сваривании – в результате могут появиться трещины. Поэтому, закончив сварку хромансиля, следует отводить горелку медленно, при этом подогревая металл вокруг места сварки на расстоянии примерно 20-40 мм.Также, не позднее чем через 8 часов после сварки 30ХГСА нужно подвергнуть сварные узлы закалке и высокому отпуску – закалка 30ХГСА осуществляется с нагревом до 880 градусов Цельсия, и впоследствии изделие из 30ХГСА охлаждается в масле при температуре от 20 до 50 градусов. Отпуск проводится путем нагрева изделия из 30ХГСА до 400-600 градусов и дальнейшего его охлаждения в горячей воде. Саму же сварку 30ХГСА необходимо проводить быстро, не задерживая пламя горелки на одном месте, чтобы избежать выгорания легирующих добавок.

Тяжёлая форма

Если относительно лёгкой формы схемы довольно единодушны, то дальше наступают разночтения: следующие стадии называют и «средней тяжести», и «тяжёлой», упоминают довольно разные сценарии. На наш взгляд, правильнее в целом выделить тяжёлую форму (в противопоставление лёгкой) и отдельно сказать о некоторых экстремальных проявлениях.

1 день — примерно то же, что и при лёгкой форме, но температура выше (часто больше 38 градусов) и достаточно часто наступают слабость и боль в мышцах.

2-3 день — кашель, потеря обоняния и слуха, проблемы с ЖКТ — всё это довольно часто происходит вместе.

4-7 день — здесь начинает проявляться принципиальное отличие от лёгкой формы (раньше тяжёлое течение можно заподозрить, разве что если температура практически не опускается ниже 38 градусов). Тяжёлая форма характеризуется главной опасностью коронавируса — атакой на органы дыхания, лёгкие. Именно в этот период, как правило, приходят ощутимые проблемы с дыханием: одышка, сдавленность в груди, экстремальная слабость, вызванная уже не общим состоянием, а невозможностью нормально набрать кислород.

Одним словом, начинается коронавирусная пневмония. Дальше борьба уже ведётся именно с ней, заниматься самолечением в данном случае категорически не рекомендуется.

При пневмонии заболевание протекает заметно дольше. Основная часть пациентов начинает идти на поправку на 12-14 день. Полное же выздоровление наступает на 21-30 день.

Сварка стали 30 ХГСА

Сварка стали 30 ХГСА

Всех приветствую .выше указана я сталь вариться электро дуговой сваркой с обычными электродами ?так чтоб шов не лопнул ?

Сварка стали 30 ХГСА Я варил её полуавтоматом. Говорят что это какая-то самолетная сталь. Сварка стали 30 ХГСА demantoid, а какой присадкой работали. с обычьной ?

Сварка стали 30 ХГСА

Еvgenii, обычная проволока для полуавтомата. Делал полуоси диаметром 45мм, потом варил к ним блинчики под уазовский диск. Нормально вышло, пробовал сначала на втулках из этой стали — держатся.

demantoid, понял спасибо

Нужен отжиг. Затем при необходимости закалка. При эксплуатации не отожжённого шва возможны трещины. 20 лет с такими швами работал.

Сварка стали 30 ХГСА pfegor, корпус валла для маетниковой пилы зделан из этой стали надо его на швелер приворить !

pfegor, как отжиг сделать ?

maris_grosbergs, вот и я думаю его в домашних условиях дуговой сваркой за варить с обычными электродами

Еvgenii (07 October 2021 — 20:23) писал:

pfegor, корпус валла для маетниковой пилы зделан из этой стали надо его на швелер приворить !

Большинство швов проходило через рентген и почти 100% через магнитный дефектоскоп. Трещины и поры основные дефекты, которые устранялись подваркой на аргоне. Может с вашей конструкцией ни чего и не случится. Присадка, электроды нужны с низким содержанием углерода. Сварка стали 30 ХГСА

подогреть корпус градусов до 200, электроды уони 13\55 , и не давать быстро остывать .

Сварка стали 30 ХГСА Электроды НИАТ-3.После сварки отжиг детали(или нагрев резаком места шва по простому),потом термообработка (закалка). Без отжига возможны трещины в местах сварки от напряжения металла. С ув. Сварка стали 30 ХГСА

Сваривали ответственные детали аргонно-дуговой сваркой. После ТО обязательно ( Отпуск а не отжиг! ) Далее желательно дробеструйкой пройтись. После наклёпа сильно упрочняется поверхность детали.

Технические характеристики стали 30ХГСА, особенности и применение

Эта марка стали относится к категории «конструкционная легированная». Изначально сталь 30хгса предназначалась для авиастроения, но благодаря своим отличным характеристикам нашла более широкое применение. У нее имеется и другое название (по входящим в состав химическим элементам-добавкам) – «хромансил» (хром + марганец + кремний).

Сортамент продукции

- Трубы.

- Заготовки кованые и поковка.

- Полосовое железо.

- Листы – толстые и тонкие.

- Прокат – сортовой, фасонный.

- Прутки калиброванные и шлифованные.

Обозначение

Первая позиция – число. Характеризует процентное содержание углерода (в сотых долях, следовательно, 0,3%). В соответствие с принятой классификацией данная сталь относится к среднелегированным.

Вторая – буквы. Соответствуют названиям легирующих добавок. Отсутствие после этой группы цифр свидетельствует о том, что их содержание в стали – не более 1%.

Третья позиция – литера (в данном случае «А»). Означает, что данная марка считается высококачественной.

Что придают добавки

Их содержание в стали 30ХГСА в пределах 0,8 – 1,1%.

- Хром – антикоррозийную стойкость и механическую прочность.

- Марганец – повышает износостойкость и устойчивость к ударным нагрузкам.

- Кремний – повышает значение вязкости (ударной).

Особенности 30ХГСА

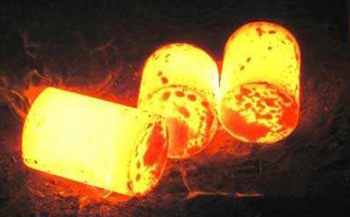

- Закалка этой марки проводится в температурном диапазоне 550 – 650 °С. Термообработка позволяет повысить прочность материала (до значения 2 800 МПа) и пластичность.

- Свариваемость – хорошая. Однако качество шва будет обеспечено только при выполнении ряда условий: предварительный разогрев металла (до 300 ºС), а после окончания работы – медленное охлаждение участка (для этого пламя горелки постепенно отводится в сторону). Если этого не сделать, то есть риск появление трещин в сварном шве.

- Низкая стоимость, так как легирующие компоненты не являются дефицитом.

Как недостаток данной продукции специалисты отмечают ее незначительную «прокаливаемость» (2,5 – 4 см), а также некоторую чувствительность к хрупкости.

Применение

- Сварные конструкции.

- Каркасные обшивки, цельные корпуса.

- Элементы крепежа.

- Лопасти вентиляторов.

- Оси, рычаги, валы и многое другое.

Разновидностей изделий из этого металла более чем достаточно, поэтому перечисление всех ГОСТ, которые регламентируют тех/условия на те или иные образцы, займет много места. Достаточно отметить такие документы – №№ 4543, 2591 – 1971; 11268, 11269, 103 – 1976; 14955 – 1977; 10702 – 1978 и ряд других. В качестве аналогов данной стали в пример можно привести продукцию 25 (35)ХГСА, 40 ФХА (ХН) и 35ХМ.

Стоимость

Цена 1 кг листовой продукции – от 50 рублей (розничная). «Опт» обойдется примерно на 5 руб/кг дешевле.

Марки стали

Химический состав марок стали

Все стали имеют свою маркировку, отражающую в первую очередь их химический состав. В маркировке стали первой цифрой указано содержание углерода в сотых долях процента. Затем следуют буквы русского алфавита, обозначающие наличие легирующего элемента. Если за буквой цифры нет, это означает, что содержание легирующего элемента составляет не более одного процента, а следующие за буквой цифры (цифра) означают содержание его в процентах.

Примеры расшифровки обозначения сталей:

12ХНЗА: содержание углерода – 0,12%, хрома – 1,0%, никеля – 3,0%, высокого качества; 30ХГСА: содержание углерода – 0,30%, хрома, марганца, кремния по одному проценту, буква «А» обозначает высокое качество; 19ХГН: cодержание углерода – 0,19%, хрома, марганца, никеля по одному проценту; 15Х25Т: содержание углерода – 0,15%, хрома – до 25%, титана – до 1%; 08Х21Н6М2Т: содержание углерода – 0,08%, хрома – 21%, никеля – 6%, молибдена – 2%, титана – до 1 процента. 09Х16Н15М3Б: содержание углерода – 0,09%, хрома – 16%, никеля – 15%, молибдена – 3,0%, ниобия – до 1 процента.

В последние годы для улучшения качества стали применяются новые методы ее выплавки, которые находят отражение в обозначениях марок стали:

- ВД – вакуумно-дуговой;

- ВИ – вакуумно-индукционный;

- Ш – шлаковый;

- ПВ – прямого восстановления;

- ЭШП – электронношлаковый переплав;

- ШД – вакуумно-дуговой после шлакового переплава;

- ЭЛП – электронно-лучевой переплав;

- ПДП – плазменно-дуговой переплав;

- ИШ – вакуумно-индукционный плюс электрошлаковый переплав;

- ИП – вакуумно-индукционный плюс плазменно-дуговой переплав.

Кроме перечисленных, на заводах изготовляются трубы из опытных марок стали, имеющие следующие обозначения:

- ЭП – электростальская (завод) поисковая;

- ЭИ – электростальская исследовательская;

- ЧС – челябинская сталь;

- ЗИ – златоустовская исследовательская;

- ВНС – ВИЭМовская нержавеющая сталь;

- ДИ – днепроспецстальская (завод) исследовательская.

По степени раскисления стали маркируются так: кипящие – кп, полуспокойные – пс, спокойные – сп.

Углеродистые стали

Углеродистая сталь по назначению делится на конструкционную и инструментальную.

Конструкционной углеродистой называется сталь, содержащая до 0,6 % углерода (как исключение допускается 0,85 процента). По качеству конструкционная углеродистая сталь разделяется на две группы: обыкновенного качества и качественная.

Сталь обыкновенного качества применяется для неответственных строительных конструкций, крепежных деталей, листового проката, заклепок, сварных труб. На конструкционную углеродистую сталь обыкновенного качества установлен ГОСТ З80-88. Эта сталь выплавляется в кислородных конвертерах и мартеновских печах и подразделяется на три группы: группа А, поставляемая по механическим свойствам; группа Б, поставляемая по химическому составу и группа В, поставляемая по механическим свойствам и химическому составу.

Технология сварки низколегированных сталей (часть1)

Наиболее часто с помощью электрошлаковой сварки изготовляют конструкции из низколегированных сталей марок 30ХГСА, 15ХМА, 16ГНМ и 09Г2ДТ (сталь М).

Электрошлаковая сварка стали 30ХГСА в отличие от обычной дуговой сварки под флюсом не вызывает особых затруднений. Металл шва, выполненного электрошлаковой сваркой, несмотря на повышенное содержание в этой стали углерода и кремния, стоек против образования трещин.

При электрошлаковой сварке стали 30ХГСА исключается образование в околошовной зоне закалочных структур, которые способствуют образованию трещин. Твердость стали 30ХГСА в околошовной зоне не превышает 300 НВ.

До сих пор с применением электрошлаковой сварки изготовлялись конструкции из стали 30ХГСА толщиной 30 и 70 мм. Сваривают такую сталь одним или двумя неподвижными (неподвижна их ось) электродными проволоками диаметром 3 мм. При этом применяется режим сварки, приведенный в табл. 98.

Таблица 98. Режим электрошлаковой сварки стали 30ХГСА толщиной 30 и 70 мм.

| Толщина металла, мм | Количество электродов, шт. | Ток, А | Напряжение сварки, В | Глубина шлаковой ванны, мм | «Сухой» вылет электрода, мм | Зазор между свариваемыми кромками, мм |

| 30 | 1 | 475—550 | 36—38 | 35—45 | 35—40 | 20—22 |

| 70 | 2 | 400—450 | 34—36 | 40—45 | 35—40 | 20—22 |

Сварка выполняется электродной проволокой Св-10ГСМТ или Св-18ХМА (ГОСТ 2246) под флюсом АН-22 или АН-8М. Указанный режим и сварочные материалы обеспечивают получение качественного сварного соединения с требуемыми механическими свойствами металла шва и околошовной зоны.

После термической обработки сварного соединения, состоящей из закалки в масле с температуры 880—910°С и последующего отпуска при температуре 510—550°С, механические свойства металла шва и околошовной зоны не уступают механическим свойствам свариваемого металла (табл. 99).

Технология сварки стали 30ХГСА.

Думаю в теме нада расписать более четкие указания по технологии тем более, что литература по вопросу есть. Давайте ближе к делу решать вопрос.

samodelkin

Я люблю этот Форум!

Пока ждал что народ скажет, перечитывал буржуйскую книгу по сварке ферм. Они раньше варили из 1025, это примерно наша ст20.

Так вот пишут что с переходом на 4130 появилась возможность существенно экономить вес. Если к примеру из 1025 труба была диаметром 7\8 и толщиной 0.49 из 4130 стало можно использовать 3\4 и толщиной 0.35

Может кто скажет что это не существенно, но наши еропланы не тонны весят и лишние килограммы возить с собой ни к чему!

Единственное достоинство ст20 это толстая стенка трубы, особенно для неопытного сварщика.

Сейчас некоторые свои мысли напишу по этому поводу.

Помаленьку начнем.

Собственно почему 30хгса? Для фермы нам требуется определенный ассортимент труб, который еще можно найти. И надо сказать не так много сталей выпускается в нужном нам ассортименте. При этом чем крепче сталь тем тоньше трубу мы можем использовать. Не наша вина что у нас молибдена нет.

Так вот , что такое 30хгса. Это сталь которая способна очень сильно закаливатся. Как известно, почти все стали в закаленном состоянии становятся хрупкими, и чем больше в стали углерода тем она крепче и соответственно более хрупкая. Сответственно в такой стали возможно образование трещин. НО

Для того чтобы трещины образовались, нужна сила которая заставит их образоватся. Я с большой уверенностью могу сказать, что если просто закалить кусок 30хгса и положить ее, то трещин не будет! Им неоткуда будет взятся.

Довольно долго описывать все процессы, но давайте хотя бы коротко рассмотрим что происходит со сталью при сварке.

Если взять сварочный шов, то в самом шве, там где металл плавится, он будет в состоянии глубокого отжига. Если двигатся в сторону от шва, то можно наблюдать много разных зон, в зависимости от нагрева металла при сварке. И чем больше нагрев, тем шире эти зоны. Так можно дойти до зоны, где металл нагрелся до температуры закалки.И вот здесь кроется маленький казус, который нам очень сильно мешает. Дело в том что остальная часть металла играя роль радиатора, заставляет шов быстро охлаждатся, и появляется полоса закаленного металла в зоне между швом и радиатором. Приведу небольшой пример. Если взять кусок трубы длинной в метр и нагреть ее конец до температуры закалки,то не обязательно ее опускать в воду, остальная часть трубы играя роль радиатора, будет интенсивно охлаждать нагретую зону, и в итоге появится неболшая полоса закаленного метала. Закалка ведь как известно это , быстрое охлаждение. При этом мы можем свободно держатся рукой за остальную часть трубы.

Теперь давайте посмотрим что происходит при сварке фермы.

Вот если бы нам пришлось варить небольшие детали из 30хгса, то этой проблемы могло и не быть.В этом случае мощности дуги хватило бы для разогрева всей детали, а отсутствие радиатора не даст детали быстро охладится , в итоге получится деталь в отоженном состоянии. Совсем по другому происходит при сварке фермы. Так как ферма сама по себе радиатор очень хороший, ее сварка требует особого подхода. Так как 30хгса имеет свойство очень сильно закаливатся, а в ферме при сварке, при неравномерном нагреве, возникают напряжения, мы в итоге получаем трещины. При этом они возникают ни где попало, а в зоне где металл закалился вдоль сварочного шва и возникают они под действием напряжений, от неравномерного нагрева, которые возникают в ферме.

Так вот, как этого избежать.

Я в первую очередь хочу сказать, что практически все стали лопаются вдоль сварочного шва, просто одни меньше к этому склонны а другие больше. И зацикливатся на этом не стоит.

Так что мы должны сделать чтобы избежать трещин.

Самый простой ответ приходящий на ум, это не дать ей закалится, т.е быстро остыть. Почему и ведут сварку с подогревом.

Или не дать ей нагрется, т.е по возможности вести сварку очень быстро чтобы сузить зону нагрева. Тут важно вспомнить, когда варили стальные фермы, какие виды сварок применяли?

При газовой сварке зона нагрева ну просто очень большая, и деформация должна быть очень сильной.

Я пока вижу три пути по которым нужно идти для сварки фермы из 30хгса.

1.Не дать быстро остыть

2.Сварку вести по возможности быстро, и теми видами сварки, которые исключают сильный нагрев широкой зоны металла.

По возможности, пошаговым методом.

3. Исключить большие напряжения в ферме, возникающие из за неравномерного нагрева.

Ну и по технологии сварки, т.е как нам это сделать.

1.Чтобы не дать быстро остыть, можно и подручного с горелкой использовать. А как быть если варишь один? Мне одно время не давала покоя мысль, что можно использовать обыкновенный раскаленный песок. Если на протвень насыпать песок и поставить снизу горелку а серху положить деталь, а после сварки засыпать этим самым песком? Геморой конечно, так что варианты принимаются.

2. Здесь легче.Сварка в среде аргона вольфрамовым электродом, позволяет варить быстро и качественно. При этом шов будет иметь минимальную толщину.А газ к тому же охлаждает зону сварки, еще сужая зону нагрева.

3.Те кто варит сам, знают как метал играет при нагреве. Так вот в случае со сваркой хромансиля, думается нужно сначала будет делать небольшие прихватки по всей длинне шва, чтобы исключить большие напряжения. И сварку трубы вести шагами т.е небольшими участками с противоположной стороны трубы, с перерывами для остывания.

На сегодня пока все.

КБ Альбатрос

РП15,РП25,РП2OO

Андрюх,да ты писатель,почти Л.Толстой! Вон сколько наструячил. Это ты нас уговариваешь,или себя успокаиваешь? На серъёзных заводах,типа нашего,есть отдел Главного сварщика и работают там старые спецы всех собак в этом деле переевшие.Они разрабатывали техпроцессы многих видов сварочных изделий,вплоть до сварки взрывом и сложных роботизированых сварочных комплексов. Естественно,в связи с общим упадком ВПК,многое упростилось и удешевилось,но основной научный и технологический опыт,всё-таки ещё не забыт и успешно применятся в производстве. Это я к чему. Может тебе всё-таки стоит почитать элементарный вузовский учебник по материаловедению,разобраться в эвтектических состояниях металлов,в их кристаллических структурах,ну и с божьей помощью поймёшь диаграмму"Железо-Углерод". ну а потом уже,плавно перейдёшь к спец.сталям,их свариваемости и режимности сварок. Получив некоторые знания из глубин металлургической науки,может быть,у тебя поубавиться желания изобретать в любительских условиях непростые авиационные технологии.А вернёшся ты к святой простоте,к Ст.20.

Термообработка стали 30хгса

Термообработка стали 45

В машиностроении чаще всего подвергают термообработки сталь 45 (в качестве заменителя 40Х, 50, 50Г2), сталь 40х (в качестве заменителя стали 38ха, 40хр, 45х, 40хс, 40хф, 40хн), сталь 20 (в качестве заменителя 15, 25), сталь 30хгса (заменители 40хфа, 35хм, 40хн, 25хгса, 35хгса), сталь 65г, сталь 40хн, сталь 35, и сталь 20х13, также

Термообработка стали 45

Термообработка стали 45 - конструкционная углеродистая. После предварительнойтермообработки стали 45 - нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После окончательной термообработки стали 45 (закалка), детали приобретают высокую прочность и износостойкость. Часто шлифуются. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и соответственно высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду». То есть после калки деталь охлаждают в воде. После олаждения деталь подвегается низкотепмературному отпуску при температуре 200-300 градусов Цельсия. При такой термообработки стали 45 получают твердость порядка 50 HRC.

Термообрабтка стали 45 и применение изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 - 0,5; Si 0,17 - 0,37;Mn 0,5 - 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Термообработка стали 40Х - легированная конструкционная сталь предназначена для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 - сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. Температура начала ковки стали 20 составляет 1280° С, окончания - 750° С, охлаждение поковки - воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.

После цементации и цианирования из стали 20 можно изготавливать детали, от которых требуется высокая твёрдость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, крепёжные детали, шпиндели, звёздочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов. Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

Термообработка стали 30хгса

Термообработка стали 30хгса - относится к среднелегированной конструкционной стали. Сталь 30хгса проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30хгса обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30хгса тоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 - 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30хгса приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Читайте также: