Аппарат для сварки стальных труб малого диаметра

Обновлено: 17.05.2024

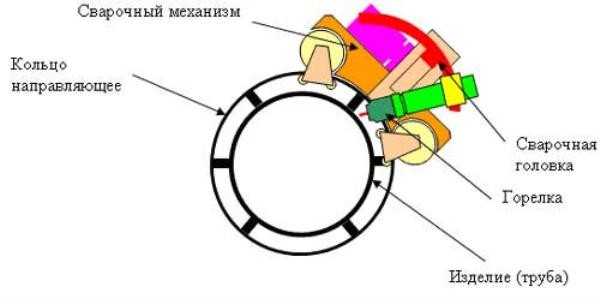

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве. Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава. В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов; ;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

- высокая стоимость аппаратов;

- сложность ремонта и обслуживания оборудования;

- низкая скорость тонких трубопроводов (головка медленно движется по небольшой орбите).

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм. Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170. По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах. Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки. Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Как варить трубы электросваркой, полуавтоматом, газом

При монтаже магистралей, инженерных сетей часто используется сварка трубопроводов электродуговым или газовым оборудованием. Электросварка труб производится ручным методом и с применением полуавтоматов. Выбор присадки производится по марке стали трубного проката. Учитывая технологические особенности, трубопроводы низкого давления можно монтировать самостоятельно.

Особенности сварки труб

При сварке стальных трубопроводов чаще применяют газовую и электросварку. При монтаже трубных конструкций высокого давления к электродам и присадочной проволоке предъявляются особые требования. Слойность соединений зависит от толщины стенки:

- до 3 мм включительно заваривают стык за один раз;

- свыше 3-х до 6 мм нужно делать две проходки;

- свыше 6-ти до 12 мм – создают трехслойное соединение;

- свыше 12 мм лучше проходить стык не менее 4 раз.

В технологии сварки труб есть отличительные особенности выбора рабочего тока:

- ампераж выбирают по диаметру электрода, умножают показатель на 35 (3 мм – 105 А, 4 мм – 140 А);

- при сварном соединении труб с толщиной стенки меньше 4 мм, ток свыше 150 А не устанавливают;

- между электродом и прокатом поддерживают расстояние, равное толщине электрода плюс 1 мм;

- тонкостенный прокат варят в одну непрерывную проходку, проворачивая прокат, толстостенный допускается варить участками до 15 см длиной;

- вертикальные и неповоротные соединения варят в два этапа;

- ванна расплава располагается в 30° от верхней точки.

Валик финишного слоя должен выступать над трубой до 3 мм. Качество соединения проверяется после каждой проходки, когда снята окалина.

Как правильно и ровно сварить трубопровод

- Встык, трубы плотно сдвигают, зазор заполняют расплавленным металлом. Тонкостенные зазоры сразу заполняют полностью. Когда сваривают две трубы толще 3 мм, делают несколько встречных проходок, каждый раз начиная шов с разных мест.

- Внахлест, такой метод соединения удобен для разнотолщинных трубных заготовок. При такой сварке металлических труб валик образует плавный переход с одного диаметра на другой.

- Под углом сваривать трубу электросваркой удобно в нижнем положении. В верхнем используют газосварку. образуется, когда трубопровод разветвляется или одну ветку магистрали врезают в другую.

Между собой трубные заготовки сначала соединяют в нескольких точках, чтобы стык не расходился. Этот процесс называется сборкой. Затем проваривают весь шов.

Подготовка труб под сварку

Помимо очистки и обезжиривания поверхности кромки толще 3 мм скашивают, чтобы стык плотностью заполнился горячим металлом. Разделка кромок под сварку проводится аналогично плоским деталям, под острым углом. Тонкие трубные заготовки при необходимости обрабатывают резаком, чтобы были ровные стыки.

Способы сварки труб

Для сварного соединения труб чаще применяют три способа:

— ручная с использованием плавящихся электродов;

— с применением полуавтомата в среде углекислого газа, дуга создается тугоплавким электродом, для наплавочного слоя используют присадочную проволоку;

— под слоем флюса, его наносят на прокат с защитными покрытиями.

- Электрошлаковая, благодаря толстому слою шлака шов не окисляется.

- Газовая, нагрев обеспечивается сжиганием ацетилена, поступающего в рабочую зону из горелки.

Еще бывает контактная, ультразвуковая, термомеханическая сварка.

Газовая сварка

Метод применим в полевых условиях, когда магистрали прокладывают вдалеке от источников тока или когда нельзя сварить трубы электросваркой: прокат нельзя повернуть, прокрутить при образовании соединения. Наполненность швов при газовой выше, чем при электродуговой. Металл меньше подвергается температурному воздействию, риск возникновения внутренних напряжений в металле незначительный.

При сварке труб газом используют ацетилен или газогенератор, температура в рабочей зоне выше при сгорании баллонного ацетилена. Присадочная проволока марки UTP подается так, чтобы она ложилась на раскаленный металл. Для стыкового соединения 3-х мм стенок разделки кромок не требуется, у толстостенного проката кромки срезают под углом.

Оцинкованный монтируют с применением флюса HLS-B, концентрацию кислорода в газовой смеси увеличивают. После работы дополнительная противокоррозионная защита швов не проводится.

Метод ручной дуговой электросварки

Чтобы правильно варить трубу электросваркой, нужно учитывать технологию. Число проходок зависит от толщины проката, состав электродов и обмазки подбирают под вид марки проката. При сварке труб большого диаметра перед нанесением последующего слоя с металла сбивают окалину, проковывают соединение. Направленность наплавки меняют – четные швы делают противоположно нечетным. Многое зависит от первого соединения, он делается не спеша, при контроле валика проверяют металл на трещины. При обнаружении дефектов участок неровного шва вырубается, на его месте создается новый со смещением от 15 до 30 мм. Для финишного слоя выбирают электроды с толстой обмазкой.

Выбор электродов

Для сварки стальных труб электродуговым методом диаметр электродов выбирают по толщине монтируемого проката. Важно учитывать особенности электродного стержня, обмазки. Особенности электродов, применяемых для монтажа трубопроводов:

- Электродами МР-3, АНО-21, АНО-24 варят швы, не испытывающие высокого давления (дренажные системы, сточные трубопроводы), где скорость потока незначительная. Работать можно на переменном токе.

- Универсальные УОНИ рекомендуют использовать начинающим, они хорошо проваривают металл, образуют прочное соединение. Для большого объема электродуговой сварки они не эффективны из-за невысокой скорости образования шва, необходимости постоянного контроля дуги.

- LB-52U – электроды японских производителей используют для монтажа технологических и магистральных трубопроводов, рассчитанных на высокое давление. Для LB-52U характерно ровное горение даже при небольшом «провисании» напряжения в сети.

- Электроды швейцарской компании ESAB отличаются хорошим качеством шва, ручная дуговая сварка газовых магистралей высокого давления нередко проводится ими. ОЗС 12 применяют для низкоуглеродных сталей, ОК 46 — универсальные. На токе любой полярности варят ОК 53.70 и ОК 74.70, в обмазке содержится защитный флюс, сдерживающий окисление ванны расплава.

- Отечественное ЛЭЗ ЛБгп применяют для финишного слоя на стыковых соединениях толстостенного трубного проката, для сварки тонкостенных труб.

- Э42А, УОНИИ-13/45, Э-09Х1МФ применяют при монтаже теплосетей из легированных сталей, толстая обмазка типа Д образует шлаковый слой, защищающий расплавленный металл от окисления.

От электродов во многом зависит безаварийность эксплуатации трубопроводных сетей. Сталь стержня должна соответствовать марке стали проката, вид покрытия определяет степень защиты ванных расплава.

При выборе способа монтажа технологического трубопровода или инженерных сетей учитывают толщину проката, марку стали, рабочую нагрузку на металл. Толстые стенки варят многослойными швами с предварительной разделкой кромок. Тонкостенный прокат достаточно очистить перед проведением работ. Имея сварочный аппарат, заварить стыки можно самостоятельно.

Назначение и применение центраторов для сварки труб

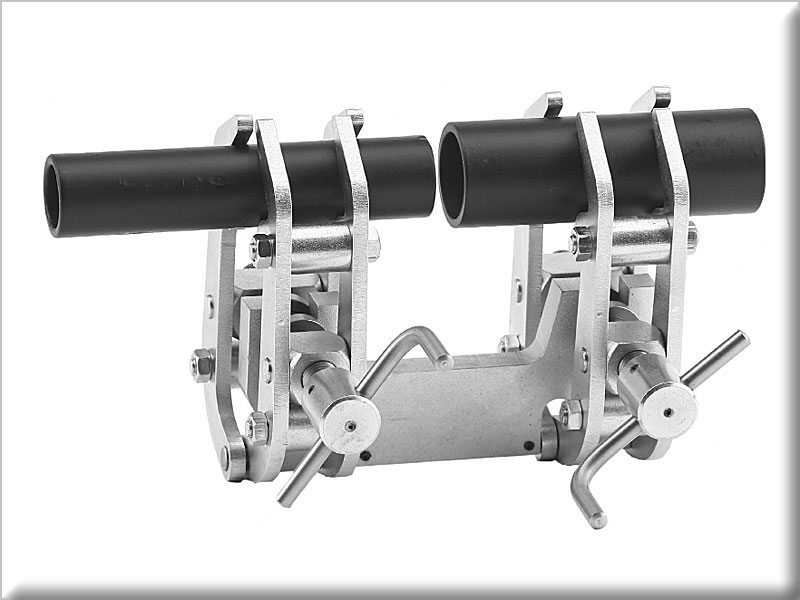

Без надежной фиксации труб при стыковке невозможно получить надежное соединение даже, если сварочные работы проводятся рабочим высокого класса. На ручную установку и фиксацию в нужном положении уходит больше времени, чем на наложение шва. Поэтому при монтаже трубопроводов применяют центратор для сварки, который упрощает и сокращает сроки проведения работ.

Особенности и назначение

При вибрации и смещении незакрепленных труб во время соединения шов получается рыхлым, поэтому может треснуть даже при минимальной нагрузке. Поэтому применение центраторов для сварки труб, по которым перекачиваются агрессивные или опасные для здоровья людей вещества является обязательным. Работа с ними возможна при температуре от -45 до +45˚C. Точность совпадения осей при сборке труб под сварку уменьшает коэффициент сопротивления. Поэтому снижается мощность перекачивающих агрегатов.

Центраторы в зависимости от конструктивных особенностей применяют для стыковки диаметров от 25 до 2000 мм. Основой конструкции является тело, дополненное подставкой или крюком и набором зажимных элементов. Их количество можно менять в зависимости от диаметра соединяемых частей. Оборудование крепится на трубопровод с одной или обеих сторон стыка и стягивается натяжным механизмом, плотно соединяя торцы.

Виды центраторов и их отличия

В зависимости от места установки они подразделяются на две категории: внутренние и наружные типы. По конструкции центраторы делятся на устройства для стыковки прямолинейных участков или соединяемых под углом. С учетом числа точек крепления на трубопроводе механизмы бывают одно и двухсторонние. Первые применяются для монтажа трубопроводов небольшого диаметра. Вторые ставят на обеих сторонах стыка, применяются при работе с диаметрами свыше 600 мм.

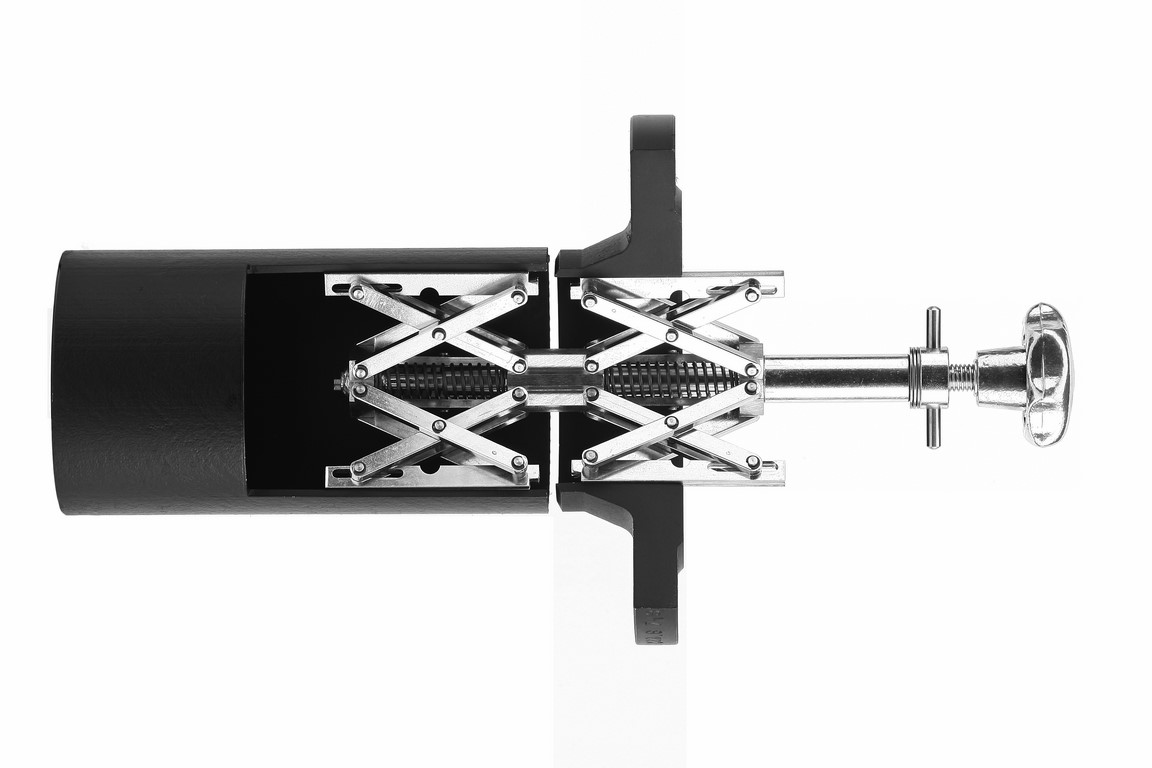

Для стыковки больших диаметров из любого материала, на сварку которых тратится много времени, используется внутренний центратор. В комплект входит гидравлический насос, двигатель, фиксаторы. При установке внутрь он распирает края стыкуемых участков, затем плотно сдвигает их.

Наружные центраторы устанавливаются на внешней стороне. По принципу действия это универсальные звеньевые зажимы. Разнообразие типов позволяет приобрести оборудование для работы в любых условиях. Независимо от размера они проще и удобней в эксплуатации.

Наружные центраторы для сварки труб

Их маркировка состоит из букв ЦН и числа, обозначающего максимально допустимый диаметр в мм. К распространенным типам относятся:

- Многозвенные центраторы справляются с диаметром до 2 м. Собраны из элементов, соединенных шарнирами. Звенья стягиваются вручную натяжным винтом или гидроцилиндром.Внутренние центраторы чаще используются для стыковки труб больших диаметров

- Арочные разновидности состоят из двух клемм с откидными элементами, которые во время работы накладываются друг на друга, а затем стягиваются ручным или гидравлическим механизмом. Рассчитаны для работы с трубами диаметром до 0,9 м. Они более долговечны, чем предыдущий вариант, так как нет шарниров, пальцы которых быстро изнашиваются. Число арок выбирается в зависимости от диаметра труб.

- Цепные разновидности быстро приводятся в рабочее положение, поэтому применяются для прокладки новых и ремонта аварийных трубопроводов диаметром до 1,4 м. Однако натягивать цепь можно только вручную.

- Эксцентриковые устройства похожи на арочные, но клеммы стягиваются эксцентриковым зажимом. При работе, от работника требуется высокое мастерство, так как неправильно зафиксированный эксцентрик может отсоединиться во время сварки. К недостаткам относится быстрый износ, из-за чего ослабляется усилие прижима. Сфера применения ограничена диаметрами 0,4 — 0,5 м.

- Центраторами струбцинного типа стыкуются трубопроводы бытового назначения с небольшим диаметром. Из достоинств отмечается компактность, прижим ручной рычажным механизмом. Форма струбцин бывает прямоугольной или дугообразной.

- Пружинные типы незаменимы для стыковки обсадных труб под землей, когда бурят скважины. Бытовой вариант применяется для прокладки металлических, полимерных трубопроводов и с ППУ.

Внутренние центраторы для сварки труб

Гидравлический привод этого оборудования обеспечивает внутреннее центрование труб и устраняет прогибы. Они могут появиться под действием собственного веса или от подвижек почвы. Регулировка скорости движения и усилия прижатия зажимов осуществляется с помощью двигателя постоянного тока, установленного на гидроприводе. На трубопроводах с диаметром до 0,3 м возможно применение ручного привода.

При стыковке внутренним центратором его вставляют внутрь трубы, а вторую с помощью грузоподъемного механизма надвигают. Гидроприводом производится прижатие торцов, стык проваривается. Для предотвращения сильного нагрева труб во время наложения шва используется вентилятор. Оборудование извлекается специальной штангой, затем вставляется в следующий стык. Перемещения производятся до окончания монтажа трубопровода.

Выбор подходящего центратора

Чтобы не ошибиться с выбором, нужно учитывать рекомендации специалистов:

- Для работы с трубами ППУ большого размера внутренние центраторы вне конкуренции.

- При диаметре труб превышающем 0,8 м стыковку рекомендуется производить жесткими арочными или многозвенными устройствами наружной установки. При меньших размерах достаточное усилие прижима обеспечат эксцентриковые варианты.

- Если давление перекачиваемого вещества превышает 5 атм, выбирается центратор с гидравлическим зажимом.

- При повышенных требованиях к качеству сварного соединения (например, эллипсности) выбирается цепной центратор.

- По универсальности первое место занимают приспособления цепного типа.

Приобретение центратора необходимо, если приходится часто заниматься прокладкой или ремонтом трубопроводов. Высокая стоимость дополнительного оборудования многократно окупится за счет снижения расходов на ремонт и увеличения срока службы коммуникаций водо и теплоснабжения. Особенно если они проложены под землей.

Сварочные аппараты для стальных труб

Дистиллятор «Тополь 2020» на 25 л с выходом под ТЭН, в комплекте.

Прораб FORVARD 170 INV

Сварка инвертор PRORAB FORVARD 170 INV 170 А

TUSCAR SKL12

Гриль керамический TUSCAR SKL12 (31см, решетка-гриль, раздвижные столешницы, черный)

TUSCAR SKL18

Гриль керамический TUSCAR SKL18 (48см, решетки-гриль - 2шт., раздвижные столешницы, тележка на колесах, черный)

MDкерамика трехярусная

Тарелка-решетка MDкерамика трехярусная

STIGA SP 426-15

Бензопила STIGA SP 426-15", 1,9кВт, 2,58л.с., 42,4см3, 5,7кг

TUSCAR SKL22H

Гриль керамический TUSCAR SKL22H (57см, решетки-гриль - 2шт., раздвижные столешницы, тележка на колесах, черный, высокий)

Husqvarna PW 345C

Мойка Husqvarna PW 345C, 220В, 2,4кВт, 135-145бар, 420-550л/час, шланг с текстил. армированием 8м

Stihl SR 450

Опрыскиватель STIHL SR 450, 14л, 12,8кг

Amfora Сармат Атаман

Тандыр Amfora Атаман (12 шампуров, кочерга, совок, колосник, приспособление для подвешивания шампуров)

Champion ET1200A

Триммер эл. CHAMPION ET1200А (1200Вт, 2 лески, 2,4мм, шир. 350мм, 5,7кг, прямой вал, 4-х лоп.нож)

Gardena Premium

Дождеватель импульсный на подставке Premium, GARDENA

Тополь 2020

Что такое орбитальная сварка

Читайте также: