Аргонодуговая сварка нержавеющей стали

Обновлено: 16.05.2024

Сварка нержавейки аргоном является наиболее востребованной технологией получения надежных и качественных соединений. Применение такой технологии позволяет получать сварные швы высокого качества.

Нержавеющие стали характеризуются устойчивостью к коррозии в атмосфере и агрессивных средах. Такое свойство достигается действием легирующих добавок, входящих в их состав. Их основным компонентом является хром (в некоторых нержавеющих сплавах его количество в составе может доходить до 20 %).

Свойства нержавеющей стали

На сегодняшний день нержавеющая сталь – один из самых востребованных материалов, из которых производится множество различных изделий бытового и промышленного назначения. Нержавейка представляет сплав из стали и примесей определенного состава, благодаря которым коррозийные процессы либо замедляются, либо вообще не происходят.

В зависимости от количества добавленных к стали элементов внешние качества и свойства нержавейки могут проявлять себя по-разному. Регулируя пропорциональный состав некоторых примесей, можно добиться того, что коррозия на таких металлических изделиях либо не возникнет совсем, либо проявится лишь спустя длительное время.

Рекомендуем статьи по металлообработке

Нержавеющие стали используются для изготовления бытового и промышленного оборудования, различной посуды, емкостей, баков и других вещей, которые непосредственно соприкасаются с агрессивными средами.

На металлургических заводах при производстве нержавеющих сталей используют следующие химические добавления:

Каждая марка нержавейки имеет в своем составе определенное количество добавочных элементов. С помощью уменьшения или добавления таких компонентов можно изменять химические и физические свойства стали, что позволяет применять такой материал для производства любой продукции.

Каждый из добавленных в нержавейку элементов по-своему отражается на ее качественных и технических характеристиках. Чтобы получить сталь, устойчивую к появлению коррозии и обладающую высокой прочностью, в ее составе должны присутствовать:

- никель;

- титан;

- марганец;

- молибден.

Обязательно в составе должно быть наличие и таких элементов, как:

Такие химические элементы входят в состав железной руды и всегда применяются вместе с ней при производстве нержавейки, но на ее качестве это практически не отражается.

Нержавейка представляет собой уникальный материал. Она обладает не только массой преимуществ, но и отличными внешними качествами. Сверкающая после механической обработки поверхность позволяет применять ее в качестве декоративной отделки ограждений и зданий. Довольно часто нержавеющую сталь используют как основу при создании перил для лестниц.

Основные преимущества применения нержавеющих сталей:

- Прочность. Детали, произведенные из нержавейки, являются надежными и могут служить долгое время – в большинстве случаев срок службы составляет больше десятка лет.

- Жаропрочность. Изделия из нержавеющей стали способны выдерживать температурные перепады и обладают устойчивостью к высокой температуре.

- Применимость. Могут использоваться при любых условиях окружающей среды.

- Безопасность. Нержавейка – экологически чистый материал.

- Внешний вид. Детали из нержавеющей стали имеют довольно эстетичный вид с точки зрения внешних характеристик.

- Коррозионная стойкость. На таких изделиях не появляется ржавчина и налет.

Производство разнообразных видов изделий из нержавеющей стали является эффективной технологией изготовления качественных конструкций, деталей и изделий, способных функционировать долгое время.

Сложности сварки нержавеющей стали

При сварке нержавеющей стали аргоном существуют некоторые сложности, связанные с техническими свойствами такого металла из-за наличия в составе легирующих добавок. В сравнении с низкоуглеродистой сталью, теплопроводность нержавейки в два раза ниже, что при сварочных работах является отрицательным фактором. Такое свойство приводит к концентрации высокой температуры в зоне сварного соединения и недостаточно активному отводу от него тепла. А это является причиной перегревания зоны шва, а иногда даже возникновения прожогов заготовки. Именно поэтому аргонную сварку нержавеющей стали необходимо производить при пониженном сварочном токе, значение которого на 20 % ниже, чем при сваривании простых сталей.

Следующей важной технической характеристикой, которой не следует пренебрегать при аргонной сварке нержавеющей стали, является высокий коэффициент линейного расширения, приводящий к повышенной линейной усадке. Такое свойство нержавейки способствует увеличению риска появления при сварных работах деформаций, в большинстве случаев приводящих к появлению трещин на обрабатываемой поверхности. Чтобы этого избежать, необходимо сварное соединение металлических заготовок производить с увеличенным зазором, что позволит компенсировать деформационные процессы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Еще одним важным свойством нержавейки является высокий коэффициент электрического сопротивления, оказывающий негативное воздействие при сварке с применением электрода из высоколегированной стали. Отрицательным фактором является то, что большое электрическое сопротивление имеют как металл, так и электрод, а это приводит к сильному нагреванию сварочной зоны и снижению качества шва. Сваривание нержавейки такими электродами необходимо производить на изделиях с минимальной длиной.

Нарушение правильных термических режимов при аргонной сварке нержавеющей стали может привести к тому, что сплав утратит свои антикоррозионные свойства.

Такое можно объяснить следующим. При температуре нагрева зоны шва больше +500 °С на границах кристаллических зерен металла образовываются карбид железа и хрома. Так возникает очаг коррозии и ее дальнейшее распространение. Этот процесс получил название «межкристаллитная коррозия». Во избежание такого отрицательного явления необходимо сразу после окончания сварочных работ быстро охладить деталь. Но эта методика будет эффективна лишь при сварке нержавеющей стали хромоникелевой группы.

Подготовка нержавейки к сварке

Перед аргонной сваркой нержавеющих сталей, по аналогии с другими металлами, необходимо производить предварительную подготовку поверхностей. Для этого выполняется ряд следующих действий:

- при помощи наждачной бумаги или любого абразивного материала нужно зачистить предназначенные для сварки поверхности;

- затем следует обезжирить зачищенные участки растворителем или ацетоном;

- при сварке тонкостенных металлов (около 1 мм толщиной) следует заранее прогреть свариваемую зону при помощи газовой горелки до температуры +200…+300 °С – такой способ позволит снизить напряжение в металле и избежать появление трещин;

- последним, но не менее важным пунктом является обеспечение правильных зазоров.

Подготовке припоя следует уделить не меньшее внимание. Его следует выбирать по толщине металла. Важным моментом является подготовка места выполнения сварочных работ и обеспечение защитной одеждой.

Оборудование для ручной аргонной сварки нержавеющей тонколистовой стали (TIG) представляет стандартный набор, в который входят:

- горелка;

- шланги и провода;

- осциллятор;

- баллон сжиженного газа;

- инвертор.

Расходными материалами являются газ аргон и присадочная проволока. Следует особо отметить, что материал присадки и свариваемой детали должен быть одинаковым по составу. Так как для производства различных изделий чаще всего применяют нержавейку марки 304, то лучше будет использовать присадочный пруток марки Y308. Если говорить об аргоне, то он не единственный защитный газ, используемый в аргонной сварке нержавеющей стали. Однако его считают основным, поэтому и сама технология получила название аргонодуговой сварки.

Важным показателем в плане себестоимости производимых сварочных работ является расход аргона. Чаще всего это зависит от марки свариваемого металла посредством TIG-сварки. К примеру, при сварке алюминия газ расходуется до 20 литров в минуту, при аргонной сварке нержавеющей стали – около 8 литров, а для соединения деталей из титана – может быть израсходовано до 50 литров. Тем не менее, с помощью установки на горелку газовой линзы, в составе которой имеется сеточка, можно сократить объем потребления газа. Такое приспособление, кроме всего прочего, увеличит защиту сварочной ванны.

Каждому типу сопел горелки соответствует определенный размер линз, которые варьируются с 4-го по 10-й номер, их защитные качества возрастают пропорционально увеличению номера. Но преимущество линз маленьких номеров в том, что с их помощью можно производить сварку в труднодоступных местах.

Следует также отметить, что оснащение горелки газовой линзой позволяет произвести выдвижение вольфрамового неплавящегося электрода на 10 мм дальше. Если используются вольфрамовые электроды, то при аргонной сварке нержавейки применяют универсальный способ.

Выбор диаметра неплавящегося стержня зависит от толщины заготовок, предназначенных для сварки:

- При сварке тонколистовых заготовок (до 1,6 мм) применяется сила сварного тока 50 ампер и стержень из вольфрама диаметром 1 мм.

- При толщине заготовки свыше 1,6 мм требуется сила тока выше 50 ампер и вольфрамовый электрод диаметром 1,6 мм.

Технология TIG-сварки

При выполнении аргонодуговой сварки по TIG-технологии используются вольфрамовые неплавящиеся электроды. Работу можно производить как на постоянном, так и на переменном токе. Главным рабочим инструментом является горелка, состоящая из закрепленного в ней неплавящегося вольфрамового стержня и сопла, предназначенного для подачи защитного газа.

Сварочную проволоку (припой) подносят к месту образования дуги вручную. Перемещение горелки по линии нанесения шва, так же как и подача припоя, производится непосредственно сварщиком. Особым моментом при формировании шва является то, что, в отличие от других методов сварки, при TIG-технологии отсутствуют поперечные движения.

Следующей особенностью TIG-сварки является применение неплавящегося вольфрамового электрода, выполняющего роль формирования и подержания дуги. Однако с его помощью нельзя производить укладку припоя или касаться им метала. Розжиг необходимо производить без точечного касания или чирканья. Иногда дугу разжигают на специальной графитовой или угольной пластине, которую после розжига сразу переносят на место сварки.

Для большего понимания процесса аргонной TIG-сварки нержавеющей стали следует разобрать ключевые правила настройки и принцип управления горелкой на примере сваривания в нижнем положении двух пластин толщиной 1 мм:

- Выбираем припой. Для этого необходимо узнать марку сплава, выяснить его технические характеристики, а после этого подобрать припой с количеством примесей немного большим, чем у свариваемого металла.

- Устанавливаем постоянный ток прямой полярности.

- Параметры силы тока должны быть в диапазоне от 30 до 50 А, уровень напряжения не выше 28 В, расход аргона от 3 до 5 л, скорость сварки 12–28 см/мин.

- Толщина припоя от 0,8 до 1,6 мм (подбирается индивидуально).

Выполнив настройки в таких диапазонах, можно произвести качественную сварку двух пластин толщиной 1 мм. Но если есть желание потренироваться, лучше набить руку на более толстых сталях со стенкой 3-4 мм.

После выставления всех необходимых параметров и зазоров приступаем непосредственно к свариванию. Приближаем к участку сварки горелку, зажигаем дугу и постепенно подносим сварочный припой.

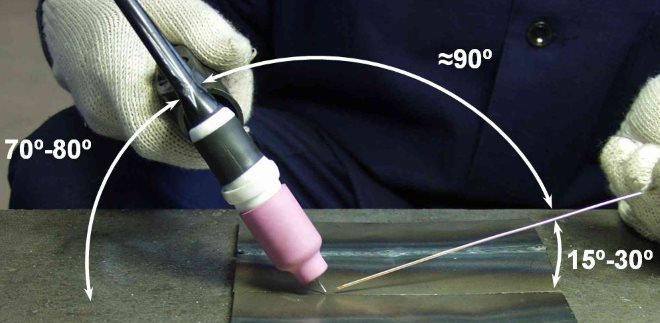

Вести горелку необходимо под углом 70–80°, а припой держать под более острым углом, приблизительно 10–15°.

Полуавтоматическая сварка нержавеющей стали

Описанная выше технология преимущественно применяется для сварки изделий, используемых в пищевой промышленности, в тех случаях, когда важен внешний вид сварного соединения, но он обладает одним большим минусом – низкой производительностью.

В этом плане наиболее предпочтительна аргонная сварка нержавеющей стали полуавтоматом. В этом случае качество сварки не хуже, чем при применении TIG-технологии, зато она выполняется на большой скорости.

При использовании полуавтомата появляется возможность обрабатывать толстостенные заготовки из нержавейки.

Но такая технология имеет некоторые особенности. К примеру, в составе сварочной проволоки обязательно должен присутствовать никель, так же как и в самой нержавейке. Безусловно, можно произвести сварку и обычным материалом, но тогда качество будет намного хуже. Следует также помнить о том, что расплавление проволоки, в состав которой входит никель, происходит намного быстрее, и этот факт необходимо учитывать при настройке оборудования.

Что касается защитного газа, то при аргонной сварке нержавейки также используется аргон. Параметр расхода газа при настройке должен быть выставлен в пределах от 6 до 12 л/мин. Но в некоторых случаях применяется смешивание аргона с другим газом.

К примеру, при сварке толстостенных материалов из нержавейки добавляют 2 % углекислоты. Однако иногда при производстве деталей применяются другие пропорции аргона и углекислоты, вплоть до соотношений, при которых на 70 % аргона приходится 30 % углекислоты.

Поэтому если внешний вид соединения не столь значителен, можно снизить стоимость работ, выбрав соответствующий способ сварки.

Аргонную сварку нержавейки полуавтоматом можно произвести методом:

Импульсный способ идеально подходит для сварки заготовок из нержавейки средней и большой толщины.

Название «импульсный» он получил за то, что подача металла в сварочную ванну производится в виде капель. Такой метод полностью исключает разбрызгивание расплавленного металла, что способствует снижению расхода проволоки.

Способ короткой дуги позволяет сваривать тонколистовые металлические материалы, так как в этом случае риск прожигания изделия сводится к нулю. Более точным считается импульсный метод. Он обеспечивает высокое качество сварного шва и является наиболее контролируемым.

Сварка труб из нержавеющей стали

Трубы из нержавейки сегодня особенно востребованы в быту, хотя в промышленности их тоже используют в больших объемах и в различных областях. Их соединение, особенно тонкостенных трубопроводов, можно производить методом аргонодуговой сварки. Используемая технология почти такая же, как и при сваривании листовых или объемных заготовок. Все подготовительные процессы выполняются однотипно, применяются такие же режимы, но ест небольшой нюанс: при сварке необходимо обеспечить обдув аргоном место соединения с обеих сторон. С наружной стороны трубы это сделать очень просто. А как быть с внутренней поверхностью?

Оказывается, все довольно просто:

- Необходимо заткнуть отверстие одной трубы пробкой из бумаги, ткани или любого другого материала.

- Место соединения двух труб по всему диаметру обмотать клеящей пленкой, используя изоленту или скотч.

- В свободное отверстие второй трубы под небольшим давлением подать из горелки аргон так, чтобы не выбило пробку.

- При полном заполнении внутренней полости трубы газом отверстие, используемое для подачи газа, сразу закрыть пробкой.

- После этого снять скотч или изоленту и обварить стык по периметру.

При сваривании материалов из нержавеющей стали существуют свои трудности, но при правильном соблюдении технологии любой сварщик, даже с небольшим опытом, сможет сделать качественное сварное соединение.

Выше дано подробное описание того, как произвести настройку сварочного тока, правильно располагать свариваемый материал, какой тип сварочной проволоки и припоя использовать и многие другие важные моменты аргонной сварки нержавеющей стали с применением полуавтомата и TIG-метода.

Изучите описанные технологии, следуйте рекомендациям с соблюдением мер предосторожности и тогда при сваривании нержавейки у вас не возникнет проблем.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Все о сварке нержавеющей стали

Знать все о сварке нержавеющей стали очень актуально в наше время. Эта процедура может выполняться инвертором и аргоном (в том числе по тонкой нержавейке), практикуется и сварка с другим черным металлом. Наряду с аргонодуговой и выполняемой электродом сваркой есть и другие варианты выполнения этой процедуры.

Обработка после сварки

Полезно в какой-то мере «перевернуть» тему, выяснить для начала, как будет обрабатываться нержавеющая сталь после сварки. Даже самые прочные и стабильные швы имеют не слишком привлекательный внешний вид. Если не проводить обработку, со временем может начаться даже коррозия. Механическая обработка – очень важный подход. При такой манипуляции убирается слой оксидов, который выступает «слабым звеном» в любой конструкции. Одновременно убираются переходы цвета, что повышает дизайнерские характеристики изделий. Стереть волны помогает УШМ с толстым шлифующим кругом. Этот инструмент позволит также устранить выпуклости, выходящие за положенный габарит.

Наиболее бережная обработка проводится с использованием лепесткового круга. Такая работа займет больше времени и вызовет повышенный расход материалов, но результат того стоит. В завершение проходятся профессиональной шлифовальной машиной. Ограничиться шлифовкой сваренной стали удается редко. Непременно нужна еще и полировка. Для ее выполнения на дрель насаживают диск с так называемым вулканитом. Этот материал позволит придать требуемую структуру, даже вогнутого типа. На подвергшуюся подобной обработке поверхность наносится полировальная паста, к примеру, ГОИ.

Максимально глубокая обработка подразумевает травление кислотой и использование гелей. Чаще всего в ход идут серная и азотная кислоты. В жидком виде они применяются редко, в основном используют гелевую или аэрозольную форму, встречаются также специальные кислотные пасты. Перед химической обработкой металл должен остыть до +50 градусов, а время воздействия ограничено 30 минутами – после чего должна идти промывка в большом количестве воды.

При манипуляциях с кислотой, как и при шлифовке, полировке, обязательно использование респиратора. Необходимую защиту рук обеспечивают профессиональные резиновые перчатки. Иногда применяют электрохимическое травление.

Оно требует куда большего количества аппаратуры и оказывается дороже. Но зато максимальный срок окончания работы уменьшается до 8 минут.

Все о сварке нержавеющей стали аргоном

Сварка – это способ объединить куски нержавеющей стали вместе. Чтобы начать работу, потребуется сначала провести ряд подготовительных работ. Качество сварочного шва зависит от того, насколько точно соблюдается технология.

Особенности и сложности

Аргонодуговая сварка стали требует, чтобы вокруг создаваемого сварного шва образовалась особая среда. Повышенное внимание уделяется электрическим характеристикам. Электрическая дуга плавит нержавейку и электрод так, что они под воздействием высокой температуры сплавляются и становятся единым целым.

Пока метал горячий и расплавленный, он особенно уязвим к кислороду, азоту и водороду, что присутствуют в воздухе.

Если позволить такой атмосфере соприкоснуться с расплавленной нержавеющей сталью, то это плохо скажется на металле. В результате место, где использовался аргон, становится пористым. Вот почему работы проводятся в особой среде. Использование чистого аргона в качестве защитного газа, подаваемого в точку сварки, где дуга плавит металл, создает необходимый барьер, защищающий от окружающего воздуха.

Усилители или напряжение – это топливо для электрической дуги. Слишком низкая сила тока и дуга будут бороться за расплавление металла. Результат такой аргонной сварки – плохой сварной шов.

На другом конце спектра слишком высока сила тока. Вот почему сварной шов делается обязательно в соответствии с ГОСТ, где подробно описан процесс, как происходит подача газа и каков его расход.

Технология сварки аргоном имеет множество преимуществ. При воздействии газа сварной шов защищен от негативного влияния окружающей среды на металл. Таким образом, получается ровный, прочный стык, который характеризуется плавным и равномерным проплавом по всей длине и глубине.

Если используется металл с низкой теплопроводностью, то он слабо прогревается. Исключением может быть лишь небольшая область шва.

Благодаря положительным качествам описываемого вида сварки, есть возможность без труда соединить детали со сложной формой. Все работы отнимают немного времени, поскольку электродуга обладает большой температурой. Но есть и недостатки – к примеру, нужно иметь под рукой сложное оборудование, которое, помимо всего прочего, еще и настраивать нужно точно.

Способы

Существует несколько способов, благодаря которым можно создать качественный сварной шов без присадки.

Неплавящимися электродами

Первое, что стоит помнить, – чистый аргон для работ не используется. Это приводит к непродуктивной электрической дуге и атмосфере, которая не поддерживает дугу. В результате металл не плавится как следует, соответственно, и шов остается неоднородным. Такую работу можно охарактеризовать как низкокачественную. Слияние материалов минимальное, присадочная проволока будет находиться поверх основного металла.

Более того, будет наблюдаться избыток брызг, которые потом нужно снять с нержавеющей стали. По существу, такой сварной шов вообще не годится, можно не тратить зря свое время.

Метод лучше всего использовать для соединения толстых кусков металла. Заварка шов охлаждается относительно быстро, но это делает его более хрупким.

Присадочная проволока подается через аппарат, затем включается газ. Продевают ее через катушку агрегата – таким образом, рабочий кусок выходит через наконечник горелки.

Не нужно проталкивать проволоку до конца, пусть она вытянется примерно на 0,64 см за пределы факела. Как только мастер закончит установку проволоки и активирует подачу газа, можно начинать сварку.

Если возникает проблема с продвижением провода через факел, скорее всего, он установлен неправильно. Тогда потребуется открыть резак и отрегулировать положение провода.

Держать факел необходимо под углом 30 градусов над краем стыка. Не имеет значения, с какого конца шва начинать работу. Нужно расположить огонь так, чтобы кончик пламени достигал краев металлических частей. Важно дождаться, пока пламя нагреет материал, образуются шарики жидкого металла в соединении.

Если металл разбрызгивается, значит, мастер не использует достаточно энергии. В этом случае нужно прибавить жара. Но очень важно избегать использовать сильное пламя, иначе сталь будет гореть.

Двигают факел медленно, удерживая его под постоянным углом. Тепло также немного расплавит окружающий металл. Мастер должен убедиться, что соединение заполнено равномерно, прежде чем перемещать факел вперед. Если двигаться слишком быстро, не получится расплавить сталь достаточно хорошо, в этом случае шов будет хрупким и ломким. Сварные швы охлаждаются сразу же.

С помощью полуавтомата

Очень важно во время проведения работ соблюдать технику безопасности. Сначала надевают сварочную маску и защитную одежду.

Для работы используется аргон и углекислота. Для достижения наилучших результатов лучше брать газовую смесь, состоящую из 2% углекислого газа и 98% аргона. Ее можно приобрести в магазинах товаров для дома или в интернете. Использование защитного газа защищает сварной шов и усиливает его.

Перед началом работы обязательно потребуется определить тип стали. Его можно узнать благодаря 3-значному номеру, напечатанному на металле.

Маркировка может находиться на широкой стороне. Если ее нет, тогда можно проверить металл с помощью магнита и настольной шлифовальной машины. Есть специальная тестовая диаграмма, по которой сравнивают тип производимых искр.

- Аустенитная сталь более распространена, она состоит из хрома и никеля, поэтому не является магнитной.

- Мартенситная сталь используется для деталей, которые должны быть особенно износоустойчивыми. Такой материал магнитен, во время работы образуются длинные, белые искры.

- Феррит очень распространен и обычно маркируется как 409 или 439. Высокое содержание углерода делает его магнитным. Во время сварки образуются белые или красные искры.

Очень важно правильно выбрать присадочный металл, который по своим свойствам будет соответствовать основному материалу. Как и куски стали, присадочные металлы продаются с номерными этикетками, используемыми для идентификации их состава.

Чтобы получить лучший сварной шов, нужен такой материал, который аналогичен по составу стали.

Перед сварочными работами поверхность, где будет проходить сварной шов, необходимо очистить с помощью проволочной щетки и ацетона. Удаление окалины, шлака и других примесей с металла помогает добиться лучшего результата. Обязательно нужно надеть перчатки, чтобы подкожный жир не попал на поверхность.

Процесс очистки исключает возможность образования оксидов на обрабатываемом металле, ведь они, в свою очередь, могут ослабить шов. По мере необходимости можно использовать и другие инструменты, к примеру:

- наждачную бумагу;

- угловую шлифовальную машину;

- электропилу;

- обычные пилы.

Тип сварного шва, который нужно сделать, зависит от того, как мастер планирует соединить куски металла. Можно использовать нескольких различных видов, чтобы усилить скрепление элементов. Важно учитывать толщину металла – если она небольшая, тогда шов должен быть широкий.

Стыковые соединения образуются при укладке листов друг на друга и при сварке кромок.

В этом случае требуется просто расплавить металл вокруг, чтобы заполнить пространство.

Оборудование и материалы

Чтобы провести работы по аргонодуговой сварке мастеру потребуется предварительно подготовить следующие материалы и оборудование:

- присадочная проволока;

- прутки;

- осциллятор;

- сварочный инвертор;

- горелка;

- электроды;

- защитная маска и одежда;

- обезжириватель;

- баллон с газом;

- металлическая щетка.

В зависимости от характеристик, которыми обладают свариваемые изделия, подбирается инвертор. Идеально подойдет прибор, работа которого осуществляется за счет выпрямленного тока.

Когда используется неплавящийся вольфрамовый электрод, обязательно применяется осциллятор. Именно он дает возможность получить необходимую для сварки дугу. Горелку берут только с токопроводящим узлом, в конструкции которой есть форсунка для подачи газа и неплавящийся электрод.

Для работы с коррозийно-стойкими сталями в продаже есть множество подходящего оборудования.

От марки сплавляемых сталей зависит и тип используемой присадочной проволоки. Из защитной одежды потребуется запастись маской, робой, обязательно рукавицами и ботинками.

Подготовка

Начинать работы по аргонной сварке стоит с настройки режимов оборудования, давления газа и зачистки поверхности. Кромка зачищается до тех пор, пока она не приобретет металлический блеск. При использовании марки стали ГОСТ 14771-76 не указано, каким образом должны проводиться подготовительные работы. Отсюда можно сделать вывод, что разрешается использовать как ручной инструмент, так и механизированный.

На втором этапе проводят обезжиривание поверхности. Для этого можно использовать любую подходящую жидкость. Завершающий этап – организация зазора, основная задача которого компенсировать деформацию в будущем.

Технология сварки

Если не соблюдать технологию, то и работа будет низкого качества. При работе требуется обеспечить минимальную дугу. Если делать все правильно, то даже для начинающих сварщиков техника становится понятна и проста.

Электрод лучше располагать как можно ближе к металлу, но не касаться его. Если использовать большую дугу с любой толщиной, то не удастся проплавить детали по всей глубине, в результате получится некачественный шов.

Окисления можно избежать, если контролировать подачу проволоки. Подача не должна быть резкой и находиться в зоне, где есть газ.

Чтобы хорошо заварить конец шва, потребуется уменьшить силу тока. Если оборвать дугу резко, тогда защита металла будет снижена, что опять же скажется на качестве шва. Так можно варить даже пищевой сплав.

Тонкого металла

При работе с листовой сталью перемещать электрод стоит вдоль будущего шва. Запрещено допускать какие-либо поперечные отклонения. Если присадка выйдет из зоны, где находится газ, то качество шва будет в этом месте нарушено.

Увеличить прочность можно путем подачи газа с обратной стороны. Но в этом случае увеличивается и его расход.

Осциллятор позволяет использовать бесконтактный метод сварки. Розжиг в некоторых случаях производится на угольной или графитовой пластине.

Трубы, изготовленные из нержавейки, используют повсеместно. Их соединение производится только с помощью описываемого метода. Технология сваривания похожа на ту, что применяется при работе с тонколистовым металлом.

В данном случае первое, о чем стоит помнить, – газ должен подаваться вокруг рабочей поверхности. Сделать это внутри трубы не так просто.

Для обеспечения необходимого условия сначала труба закрывается пробкой из бумаги или ткани.

Стык заклеивают скотчем, в отверстие другой трубы подают газ, но с небольшим давлением, иначе пробку просто выбьет.

Как только газ полностью заполнит пустое пространство, второе отверстие тоже закрывается. Теперь можно снять скотч и начинать варить шов.

О сварке нержавейки полуавтоматом смотрите далее.

Технология сварки нержавейки аргоном – важные особенности и тонкости

Сварка нержавейки, при которой пользуются аргоном как защитным газом, является одной из самых распространенных технологий получения качественных и надежных соединений деталей, изготовленных из такой стали.

Использование аргона при сварке нержавеющей стали позволяет получать сварные швы высокого качества

Прежде чем приступать к обучению этому процессу, следует познакомиться с характеристиками данного сплава, которые и делают его трудносвариваемым материалом.

Нержавеющая сталь является металлом, который успешно противостоит коррозионным процессам. Таким его делают легирующие добавки, основной из которых является хром (в отдельных марках нержавейки он может составлять до 20%). В различные виды такой стали могут также добавляться в качестве легирующих элементов титан, никель, молибден и др. Эти добавки, кроме антикоррозионных свойств, наделяют нержавейку и рядом других необходимых физико-механических характеристик.

Нержавеющая сталь, кроме исключительных антикоррозионных свойств, обладает поверхностью привлекательного внешнего вида. Именно поэтому ее часто даже не покрывают краской. Отсюда возникают дополнительные требования к качеству сварного шва: он должен быть не только надежным, но и аккуратным.

Выполнять сварочные работы с нержавейкой и получать соединения, удовлетворяющие самым строгим требованиям, может только специалист, обладающий не только необходимыми знаниями технологии, но и достаточным опытом работы в данной области. Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

В чем заключаются сложности сварки нержавеющей стали

Сложность сварки нержавейки объясняется свойствами данного металла, которые ему придают легирующие добавки. По сравнению с низкоуглеродистой сталью, нержавейка имеет более низкую теплопроводность (в два раза ниже), что является негативным фактором для сварочных работ. Высокая температура из-за низкой теплопроводности металла будет концентрироваться в месте выполнения соединения и недостаточно активно отводиться от него. Это может стать причиной перегрева области соединения и даже прожога металла. Именно поэтому технология сварки нержавейки предусматривает снижение сварочного тока: его значение выбирается на 20% ниже, чем при сварке обычных сталей.

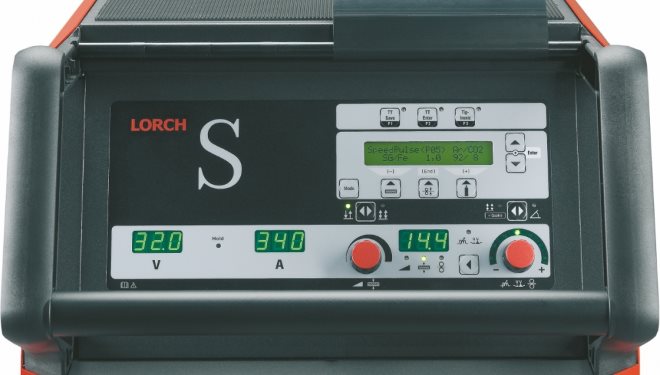

Дисплей сварочного полуавтомата с цифровой индикацией рабочего тока и напряжения

Еще одной характеристикой нержавеющей стали, которую обязательно следует учитывать при сварке, является повышенный коэффициент линейного расширения и, как следствие, значительная линейная усадка. Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Нержавейка отличается повышенным электрическим сопротивлением, что очень негативно сказывается на сварке, если она выполняется электродом из высоколегированной стали. Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Трещина сварного шва – самый опасный дефект, приводящий к разрушению конструкции

Если при сварке нержавейки не соблюдать правильный термический режим, этот сплав может утратить свои антикоррозионные свойства.

Объясняется это следующим. При значительном нагреве (свыше 500 градусов) на границах кристаллических зерен металла начинают образовываться карбид хрома и железа. Так появляются очаги возникновения и дальнейшего распространения коррозии. Чтобы избежать этого негативного явления, которое носит название межкристаллитной коррозии, необходимо очень быстро охлаждать детали из нержавейки сразу после окончания сварочных работ. Однако указанный метод эффективен лишь в том случае, если вы варите нержавеющую сталь хромоникелевой группы.

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

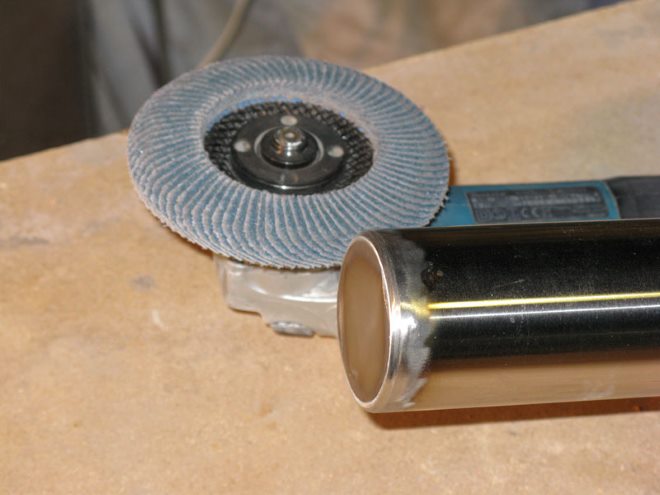

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

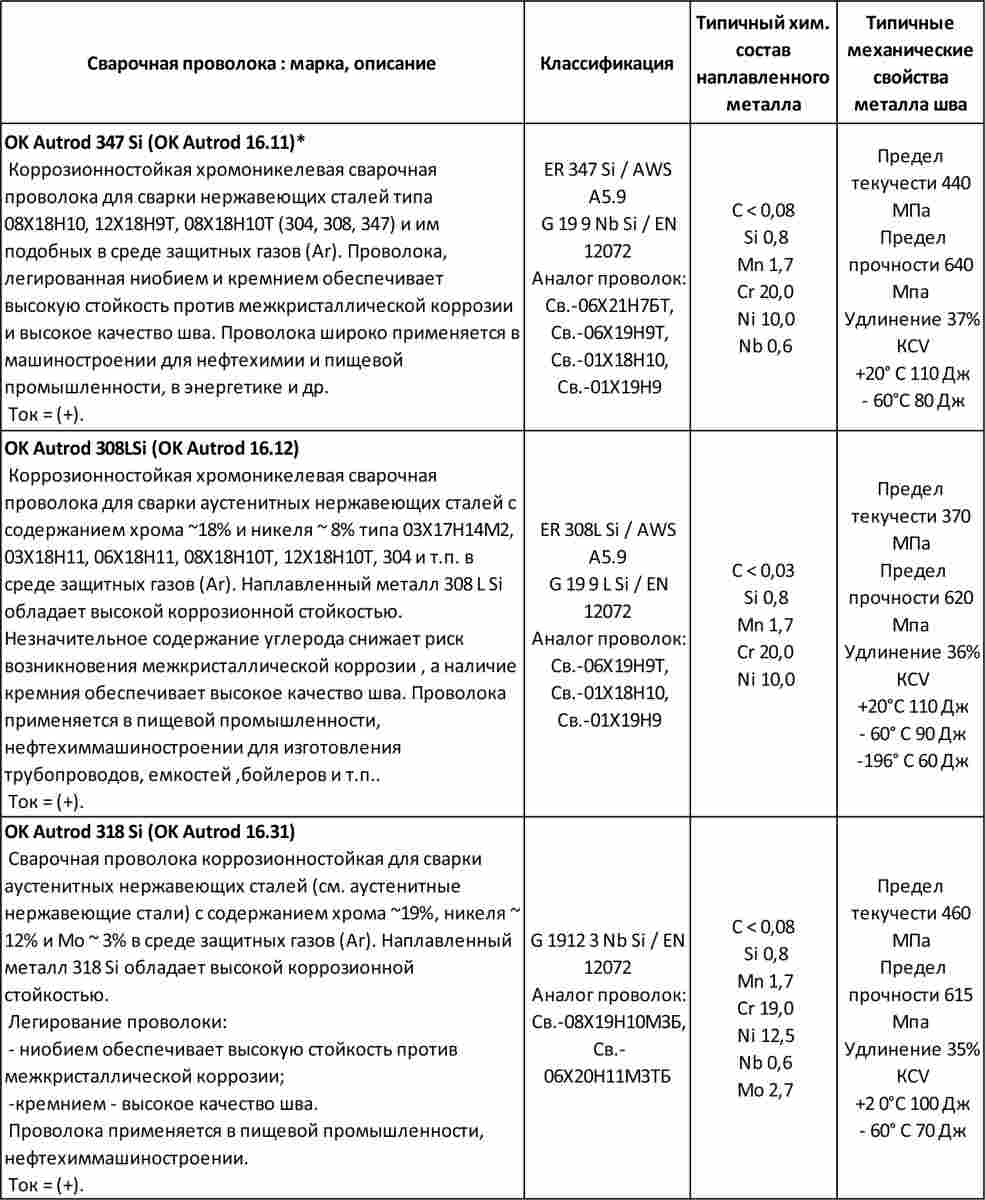

Марки сварочной проволоки для нержавейки

Аргоновая сварка нержавейки при помощи электрода из вольфрама

Сварка нержавейки в защитной среде аргона используется преимущественно в тех случаях, когда соединить необходимо детали небольшой толщины. Данная технология позволяет получать качественные и надежные соединения с красивыми и аккуратными сварными швами.

В защитной среде аргона чаще всего выполняется сварка нержавеющих труб, используемых для транспортировки различных жидких и газообразных сред. Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

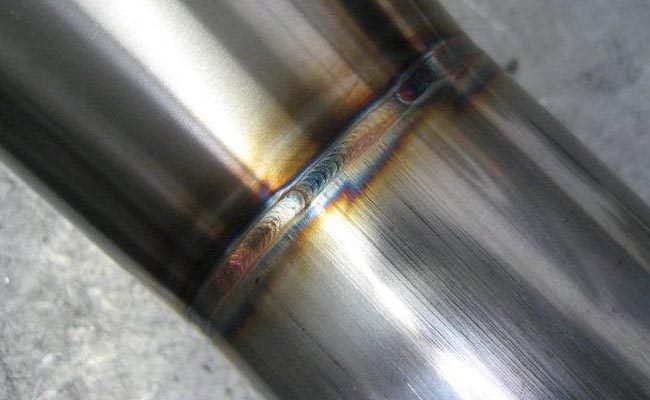

Выполненное электросваркой в среде аргона соединение труб из нержавеющей стали

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

В отличие от обычной электродуговой технологии, при сварке, выполняемой в среде аргона, электродом и присадочной проволокой не совершают поперечных движений – их перемещают только вдоль оси формируемого шва.

Делается это для того, чтобы не вывести сварочную ванну из зоны действия аргоновой защиты (это негативно скажется на качестве соединения). Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

Положение горелки при сварке ТИГ

Чтобы не загрязнить поверхности соединяемых заготовок и не оплавить конец вольфрамового электрода, им нельзя прикасаться к основному металлу даже в процессе розжига дуги. Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля. Только после зажигания на такой пластине сварочную дугу аккуратно переводят на нержавейку. Хорошо демонстрирует этот процесс, выполнению которого обязательно следует научиться начинающему специалисту, обучающее видео.

Чтобы исключить окисление нагретого электрода и только что сформированного шва, подачу аргона следует отключать не сразу после окончания сварки, а через 10–15 секунд. На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

Сварка с помощью полуавтомата

Сварка полуавтоматом, производимая в среде аргона, позволяет значительно увеличить производительность работ. Такую технологию можно использовать для соединения деталей из нержавейки даже значительной толщины. Наряду с высокой производительностью, технология сварки полуавтоматом в среде аргона позволяет получать соединения, отличающиеся высоким качеством, надежностью, привлекательным внешним видом.

Режим сварки фланца с трубой: горелка на 11 часов, направление вращения по стрелке

Существует несколько нюансов сварки нержавейки полуавтоматом, которые обязательно следует учитывать в работе. Сварочная проволока для повышения качества формируемого соединения должна обязательно содержать в своем составе никель. Если необходимо варить детали большой толщины, то в состав защитного газа, кроме аргона, добавляют углекислый газ, который обеспечивает лучшую смачиваемость краев шва.

Сварка нержавейки полуавтоматом в защитной среде аргона может выполняться по нескольким технологиям – с использованием:

- короткой дуги;

- струйного переноса;

- импульсного режима.

Наиболее контролируемой является технология с использованием импульсного режима. В данном случае сварочная проволока подается в зону действия дуги короткими импульсами. Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

При помощи струйного переноса можно варить детали большой толщины, а короткая дуга больше подходит для соединения тонких изделий. Лучше познакомиться с особенностями перечисленных технологий позволяют видео.

Читайте также: