Автоматическая сварка для трубопровода

Обновлено: 18.05.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

АВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ СТАЛЬНЫХ ТРУБ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ПРОВОЛОКОЙ СПЛОШНОГО СЕЧЕНИЯ В СРЕДЕ ЗАЩИТНОГО ГАЗА КОМПЛЕКСОМ ОБОРУДОВАНИЯ ФИРМЫ "CRC-Evans AW"

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (далее ТТК) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Она рассчитана на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с технологией двухсторонней, автоматической сварки неповоротных стыков стальных труб в специальную узкую разделку при сооружении протяженных участков линейной части магистральных газопроводов диаметром от 630 до 1420 мм проволокой сплошного сечения в среде защитного газа, системой автоматической сварки "СRС-Еvans AW".

Первым и очень важным фактором, определяющим стабильное качество стыков, выполняемых с использованием автоматической сварки, является качество подготовки кромок труб. В системе автоматической сварки CRC-EVANS Automatic Welding это достигается путем механической переточки кромок труб под узкую разделку с помощью установок для обработки кромок. Специальная разделка кромок позволяет резко повысить качество сварки и повторяемость результатов, увеличить производительность и уменьшить объем наплавляемого металла, время горения дуги и расход сварочных материалов.

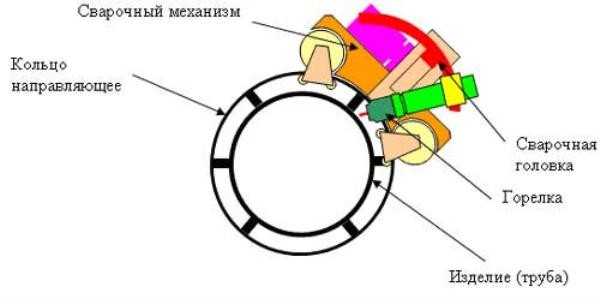

Рис.1. Колонна автоматической сварки CRC-Evans

1.2. В настоящей карте приведены указания по организации производства работ и технология автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК - описание решений по организации производства работ и технологии автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW". Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ.

Конструктивные особенности автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров выполняющих автоматической сварки стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

Параметры сварки стальных труб:

- 1000 м;

- диаметр и толщина стенки труб

- 1420х21,6 мм; 1420х25,8 мм.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на автоматическую сварку стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW".

2.2. Автоматическая сварка стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", выполняется в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 - коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов, а так же время, связанное с подготовкой к работе и проведение ЕТО, перерывы, связанные с организацией и технологией производственного процесса и отдыха машинистов строительных машин и рабочих -10 мин через каждый час работы.

2.3. В состав работ, последовательно выполняемых при автоматической сварке стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", входят:

- подготовка кромок труб и установка направляющих поясов для наружных сварочных головок;

- предварительный подогрев кромок труб;

- сборка и сварка внутреннего (корневого) слоя шва с помощью внутреннего центратора-сварочной станции;

- автоматическая сварка первого наружного слоя шва ("горячего прохода") с использованием наружных сварочных головок;

- автоматическая сварка заполняющих и облицовочного слоев шва с использованием наружных сварочных головок.

2.4. Для автоматической сварки стыков стальных труб применяются: стальная омедненная сварочная проволока TS-6 0,9 мм фирмы Bohler Thyssen Schweisstechnik Deutschland GmbH (Германия); в качестве защитного газа для сварки корневого и облицовочного слоев шва используется готовая смесь газов 75%+25%, для сварки горячего прохода и заполняющих слоев шва - 100% углекислый газ высшего сорта по ГОСТ 8050.

Рис.2. Сварочная проволока

2.5. В состав сборочно-сварочной колонны входят следующие агрегаты и механизмы: кран-трубоукладчик Komatsu D355C-з (длина стрелы 8,56 м, максимальная грузоподъемность 92 т); бульдозер Б170М1.03ВР (емкость отвала 4,75 м); установка для обработки кромок труб PFM вес установки 3810 кг; внутренний центратор-сварочная станция IPLC 56 представляет собой самоходный внутренний пневматический центратор, который перемещается внутри трубы к следующему стыку, с многоголовочным сварочным автоматом IWM фирмы Internal Welding Machine, вес центратора 2450 кг; самоходная сварочная установка АСТ-4-А на шасси трелёвочного трактора ТТ-4М укомплектованная: автономной дизельной электростанцией 100 кВт, 2-мя сварочными выпрямителями тиристорного типа DC-400 фирмы The Lincoln Electric Company (США) на 4 поста сварки; 2-мя автоматами (сварочными головками) СRC-Р-260 наружной сварки с направляющими поясами; манипулятором для подвешивания защитных палаток, сварочных кабелей и газовых коммуникаций 1,0 т; рампой для баллонов с защитными газами и устройствами сопутствующего подогрева стыков; компрессором для привода внутреннего центратора; индукционная система нагрева ProHeat 35 компании Miller (США), предназначенная для предварительного (до +204 °С) и межслойного подогрева стальных труб; передвижная мастерская для наладки и ремонта оборудования и хранения запасных частей МТО-АМ1 на базе автомобиля Урал-43203-41 обеспечивает следующие виды работ: диагностические; подъемно-транспортные (до 2,0 т), разборочно-сборочные и слесарно-монтажные; электросварочные; заряд и техническое обслуживание аккумуляторных батарей; проверку, ремонт и регулировку агрегатов, приборов системы питания и электрооборудования; агрегат электросварочный передвижной АЭП-52 предназначен для ремонта сварных стыков.

Рис.3. Установка для обработки кромок труб PFM

Рис.4. Сварочная головка Р-260

Рис.5. Внутренний пневматический центратор-сварочная станция

Рис.6. трубоукладчик Komatsu D355C-з

Рис.7. Бульдозер Б170М1.03ВР

Рис.8. Самоходная сварочная установка АСТ-4А

2.6. Автоматическую сварку стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СТО Газпром 2-2.2-136-2007. Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I;

- СТО Газпром 2-2.2-115-2007. Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "Организация строительства" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

3.2. До начала производства работ автоматической сваркой стыков стальных труб проволокой сплошного сечения в среде защитного газа, сварочным комплексом "СRС-Еvans AW", необходимо провести комплекс организационно-технических мероприятий, в том числе:

- назначить лиц, ответственных за качественное и безопасное выполнение работ, а также их контроль и качество выполнения;

- провести инструктаж членов бригады по технике безопасности;

- доставить в зону производства работ необходимые машины, механизмы и инвентарь;

- разработать схемы и устроить временные подъездные пути для движения транспорта к месту производства работ;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

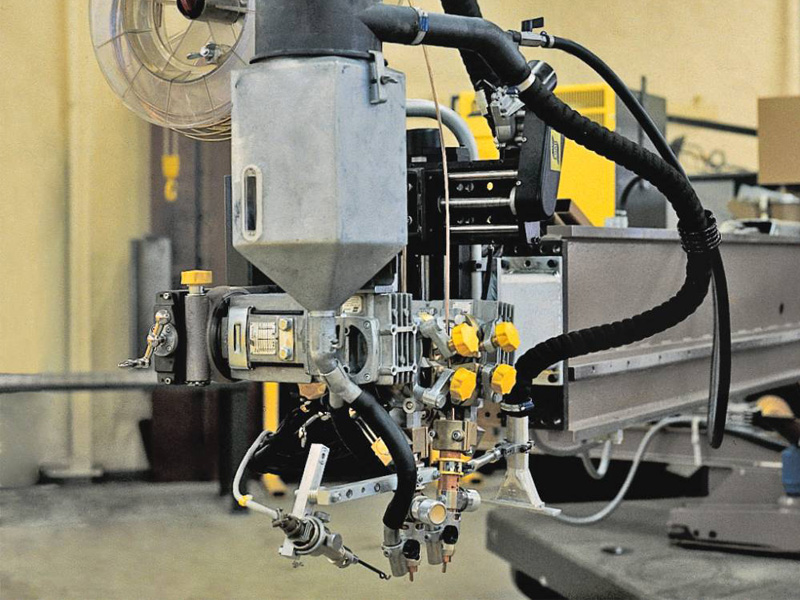

Установки для автоматической приварки патрубков, нипелей

Компания BUGO-S (Cypress Welding Equipment) выпускает автоматическое оборудование для сварки седловидных соединений, которое, в частности, может использоваться для приварки патрубков диаметром от 25 до 1270 мм высотой до 853 мм к цилиндрическим конструкциям (обечайкам, трубам большого диаметра), а также к эллиптическим крышкам (заглушкам).

При этом сварка может осуществляться в защитных газах с использованием сплошной или порошковой проволоки или под флюсом.

При сварке в защитных газах возможна установка колебательной системы для горелки (осциллятор).

Оборудование может устанавливаться на горизонтальной направляющей и использоваться для сварки (например, спринклерных или дренчерных систем пожаротушения).

CW-5 (CWO-1500) разработана для однопроходной или многопроходной приварки муфт и патрубков к трубам и резервуарам. Используется для MIG-сварки и сварки порошковой проволокой. Установка имеет подающий механизм, привод вращения, устройство вертикального и горизонтального автоматического перемещения сварочной горелки, а также крестообразный суппорт для горизонтального и вертикального позиционирования горелки, держатель кассеты для проволоки на 14 кг. На пульте дистанционного управления имеется цифровой индикатор скорости вращения, регуляторы скорости подачи проволоки, продувки защитным газом до и после сварки. Имеется возможность настройки заварки кратера, перехлёста сварного шва, переключения направления подачи проволоки.

Возможно как ручное, так и автоматическое управление. При ручном управлении необходимо тщательно следить за всеми параметрами работы установки. В автоматическом режиме, нажатием одной кнопки начинается процесс сварки, установка точно подходит к месту работы, сваривает и осуществляет перехлёст сварного шва, затем отключает источник питания и возвращается в исходное положение.

CW-5 (CWE-1500) аналогична модели CWO-1500, но органы управления вынесены на дистанционный пульт.

CW-5AX (CWO-1560) разработана для однопроходной или многопроходной приварки муфт и патрубков к трубам и резервуарам. Используется для MIG-сварки, сварки порошковой проволокой и сварки под флюсом. CW-5AX имеет те же характеристики, что и CW-5. Органы управления расположены на самой установке. Установка дополнительно оснащена вольтметром и амперметром, Имеется также регулятор угла наклона сварочной горелки и бункер для флюса.

CW-7 (CW-1700) предназначена для МIG-сварки, сварки порошковой проволокой, сварки под флюсом. Кассета с проволокой может весить до 27 кг. Установка укомплектована подающим и правильным устройствами, сварочной горелкой в комплекте с кабелем, бункером для флюса, и измерительными приборами. Устанавливается внутрь привариваемого патрубка с помощью раздвижного центратора.

CW-11 (CWO-1100) используется для вварки патрубков в большеразмерные резервуары и плоские поверхности. Снабжена пультом дистанционного управления сварочным током и напряжением.

CW-18 (CWO-1800) аналогична CW-11, но специализирована для сварки под флюсом.

| Оборудование для автоматической приварки патрубков | Cварка патрубков с обечайкой |

| Приварка патрубков со смещением с использованием программируемой установки для сварки под флюсом седловидных соединений CWP-7 | Программируемая установка для сварки под флюсом седловидных соединений CWP-5 |

Помимо оборудования компании BUGO-S мы предлагаем аналогичную технику других производителей.

Это оборудование позволяет осуществлять сварку седловидных соединений при приварке патрубков, люков, нипелейи др. к

• обечайкам

• сферическим (эллиптическим) крышкам/заглушкам

• конусным крышкам

• полусферам

При этом сварка может осуществляться как строго перпендикулярно к плоскости проходящей через ось вращения обечайки (или перпендикулярной к оси вращения конуса, сферы), так и со смещением.

Во многих случаях данное оборудование является универсальным и может применяться не только для сварки, но и для резки.

Резка может осуществляться газовым или плазменным резаком.

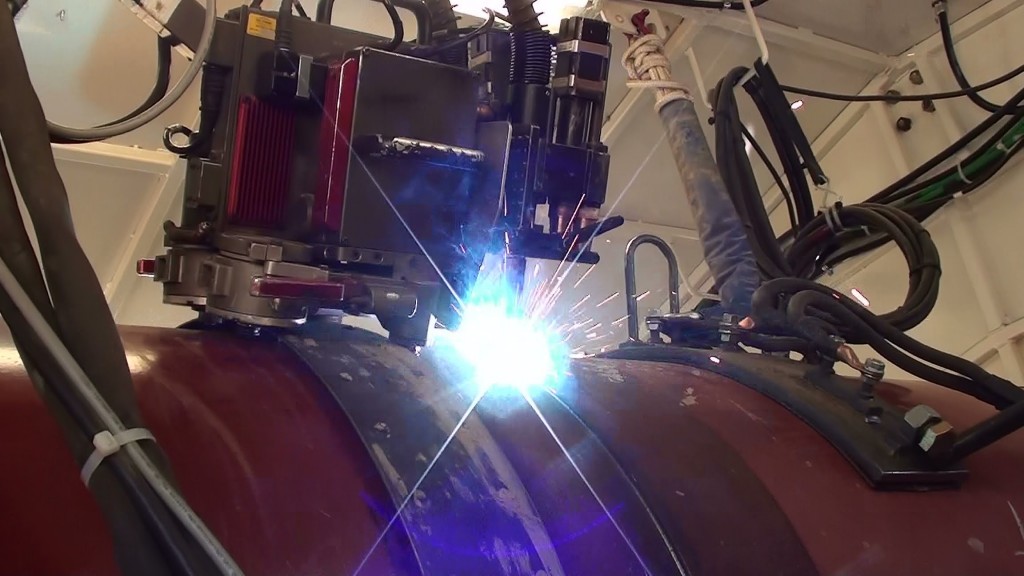

Автоматическая сварка трубопроводов

В этой статье рассматриваются различные подходы к вопросу механизации сварки трубопроводов и их применение в различных частях мира.

Системы механизированной сварки трубопроводов применяются уже более 40 лет. Уже давно они широко используются также при строительстве трубопроводов на шельфах. Однако до последнего времени они мало применялись при строительстве наземных трубопроводов. В наши дни трудность найма и высокая зарплата квалифицированных сварщиков ручной и полуавтоматической сварки привела к быстрому росту механизированной сварки наземных трубопроводов. В этой статье рассматриваются различные подходы к вопросу механизации сварки трубопроводов и их применение в различных частях мира.

Ранние системы

Почти сразу после разработки процесса сварки в среде углекислого газа, для механизации сварки кольцевых стыковых швов трубопроводов горелки стали монтировать на передвижных тележках. Первый наземный трубопровод с применением механизированной полуавтоматической сварки в среде СО2 был проложен в США в 1961 году. К этому времени были разработаны пять механизированных систем для сварки в среде защитных газов плавящимся электродом.

В этом же году прошли первые полевые испытания.

Неизбежно начался дарвиновский процесс естественного отбора первых систем. Удивительно быстро стали выкристаллизовываться черты современных механизированных систем.

Развитие систем пошло по двум путям. В первом горелки укреплялись на тележках, смонтированных на ленточных бандажах или цепях, закрепляемых на трубах. Этот тип стал исходной моделью для последующего развития сварочных систем для строительства наземных трубопроводов.

Во втором применялись наружные конструкции (рамы), внутри которых монтировались сварочные головки. Этот тип систем стал применяться в дальнейшем на судах-трубоукладчиках. Спроектированные для строительства трубопроводов на широких просторах США и СССР первые подобные системы, появившиеся в шестидесятых годах, не отличались компактностью и легкостью, что было не удивительно, поскольку они разрабатывались не для стран с ограниченным пространством, выделяемым для прокладки трубопровода, и с большим количеством различных пересечений.

Вскоре обнаружилось, что правильный выбор размера и типа электрода является ключевым фактором успеха. Вначале полагали, что чем меньше диаметр проволоки, тем легче контролировать дугу. Некоторые стали применять электродную проволоку диаметром 0,8 мм. Однако на практике сварщики предпочитали использовать проволоку диаметром 0,9 мм. Оказалось, что малое сопротивление вылета проволоки и, следовательно, меньший нагрев означало более медленное плавление электрода (при одинаковом токе). Таким образом, большее количество тепла расплавляет основной металл и устраняет явление непровара. Другим открытием было то, что небольшое содержание титана в электродной проволоке уменьшает скорость плавления и уменьшает количество сварочных дефектов. Сравнивая проволоку без титана диаметром 0,8 мм с проволокой, легированной титаном диаметром 0,9 мм, оказалось, что при токе 200 А и напряжении на дуге 25 В первая проволока плавилась со скоростью 4,1 кг/час, а вторая 2,99 кг/час. В первом случае 33% тепла уходило на плавление проволоки; во втором только 24%. В последующие 40 лет тысячи километров трубопроводов были построены с использованием проволоки диаметром 0,9 мм, легированной титаном. Такая проволока остается популярной и в наше время.

Работа сварщика тяжелый труд, поэтому любыми способами необходимо снижать трудоемкость сварки, что приведет к уменьшению объема ремонтных работ по устранению дефектов. Несмотря на то, что большое количество трубопроводов построены с использованием метода механизированной сварки в защитных газах, не совсем ясно преимущество применения проволок легированных титаном. В таких проволоках используется свойство легирующего титана образовывать структуру игольчатого феррита, однако, современные стали и проволоки содержат так мало примесей, что высокая ударная вязкость может быть достигнута при различных микроструктурах. Современные механизированные системы сварки труб успешно используют как легированные титаном проволоки, так и не содержащие титан проволоки. Производители дают пользователям право самим выбирать тип проволоки. ЭСАБ предлагает проволоку Spoolarc XТi, легированную титаном, и проволоку OK Autrod 12.66, не содержащую титан.

Развитие конструкций сварочных систем MIG/MAG (плавящимся электродом в среде защитных газов).

В 70-80х годах сварочные системы MIG/MAG сварки получили дальнейшее развитие, становясь более распространенными и надежными. Скорость прокладки трубопровода зависит от скорости сварки корневого прохода стыка. Поэтому установка сварочных головок на центрирующих устройствах, располагаемых внутри трубы, была следующим шагом вперед. Применение четырех одновременно работающих сварочных головок позволило бы довести скорость сварки до 2 м/мин (установка CRC). Однако, сложность конструкции таких систем препятствовала их внедрению. В других сварочных процессах применяют внутренние медные кольцевые подкладки, что обеспечивает высокую скорость сварки при использовании меньшего количества сварочных головок. Системой, положившей начало новому поколению сварочных установок, явилась установка PASSO (Progetto Arcos Saipem di Saldatura Orbitale). Это оборудование было легче и компактнее предыдущих конструкций и применялось для строительства как наземных, так и шельфовых трубопроводов. Дальнейшие разработки такого оборудования получили широкое применение и в Европе, заменяя ручную сварку при строительстве магистральных трубопроводов, проходящих даже в горной местности с ее туннелями ограниченного сечения. Впервые механизированная сварка труб была одобрена в Канаде. В США, на родине процесса, одобрение заняло большее время скорее из-за социальных, чем технических проблем.

С самого начала возможность установки двух сварочных горелок на одной сварочной головке была продемонстрирована в Советском Союзе еще в 1961 году. Эта система успешно использовалась, например, компанией Serimer-Dasa с девяностых годов. Позднее было обнаружено, что обе проволоки могут быть расположены ближе друг к другу, используя единую газовую защиту и оставаясь электрически изолированными друг от друга. Проволоки подаются поочередно импульсами, без негативного взаимного влияния дуг. Этот метод позволяет увеличить скорость сварки, несмотря на то, что обе проволоки подаются в одну сварочную ванну. Тепловложение при этом остается не слишком высоким и к сварочным материалам не предъявляются дополнительные требования.

Дальнейшие разработки позволили заменить две горелки системы, на двойные (тандемные) горелки. Такой процесс получил название "Dual-Tandem process"[2]. Это позволило еще больше увеличить производительность сварки. Однако высокое суммарное тепловложение может повлиять на механические качества сварного шва, особенно для труб, выполненных из высокопрочной стали (например, Х80 и выше). Производители в настоящее время работают над оптимальным легированием сварочных проволок, используемых для сварки труб из таких сталей.

Сварка «на подъем»

Все системы механизированной сварки, описанные до настоящего времени, старались добиться максимальной скорости сварки, а это значит, что сварка осуществлялась по узкому стыку «на спуск». Такой метод требовал дополнительную доработку кромок труб в полевых условиях с помощью станка, стоимость которого превышает стоимость самой сварочной системы. Это затрудняло применение сварочных систем механизированной сварки в малых странах, особенно в развивающихся.

В других наиболее развитых странах, таких, например, как Великобритания, имеется иная проблема: многочисленные пересечения шоссейных дорог, железных дорог и рек. Эти пересечения требуют другой технологии проведения сварки: доработка кромок трубы и применение внутренних центраторов невозможно. Проблема в обоих случая может решаться применением сварки «на подъем».

При сварке «на подъем» необходимо применять подкладки под сварочную ванну. Эта проблема успешно решается при образовании во время сварки достаточно твердого шлака, такого, который образуется при использовании рутиловых порошковых проволок. Такая сварка позволяет использовать стандартную (API рекомендации американского нефтяного института) разделку кромок трубы с углом наклона 600. Трубные заводы поставляют трубы именно с такой разделкой. Подрядчики, имеющие сравнительно недорогое оборудование, могут легко соединить трубы даже для магистрального трубопровода, с получением стыка, где наилучшим образом можно использовать механизированную сварку «на спуск». При отсутствии внутреннего центратора сварка корневого прохода целлюлозными электродами будет едва ли не самым быстрым способом решения задачи. В то же время надо отметить, что полуавтоматические системы сварки постоянно модернизируются.

При сварке «на спуск» задача выбора типа электрода становится более простой, поскольку быстрое остывание образует достаточно прочные микроструктуры с высокой ударной вязкостью. Даже простые углеродисто-марганцовистые сварочные материалы могут подойти для сварки труб из стали Х80.

В противоположность сварке «на спуск» при сварке «на подъем» уровень тепловложения обычно выше, а скорость охлаждения ниже той, что указана на сертификатах производителя сварочных материалов. Пользователи должны иметь в виду, что может быть придется выбирать сварочные материалы с более высокой прочностью, приведенной в каталоге, чем прочность материала трубы. Учитывая вышеизложенное, прекрасно себя зарекомендовали новые проволоки, такие как OK Tubrod 15.09, специально разработанные для таких случаев применения.

Сварка самозащитными проволоками

Трубопроводы часто прокладываются в удаленных местностях, где могут возникать проблемы со снабжением защитными газами. В этих случаях могут показаться привлекательными самозащитные проволоки, не требующие защитного газа.

Сварочная система, в которой успешно использовалась самозащитная порошковая проволока, частично стала жертвой распада Советского Союза. Применялся процесс "Стык" эффективный электрогазовый процесс сварки кольцевых швов без применения защитного газа. Медные подкладки или формы, удерживающие на месте наплавленный металл во время перемещения сварочной головки вокруг трубы (Рис. 2), позволяли сваривать в два прохода трубы с толщиной стенки до 16 мм, и в четыре прохода с толщиной стенки до 25 мм. Достигалась хорошая ударная прочность наплавленного металла при температурах до - 400 и даже до - 600 С, а процент исправления сварочных дефектов был ниже 1,5% [4]. К сожалению, когда произошел распад СССР, Украина, где производилось это оборудование и сварочные материалы, и Россия, где в основном использовалось это оборудование, стали отдельными независимыми государствами, процесс перестал применяться, а средств на его дальнейшую разработку не было.

Хотя специально разработанные самозащитные проволоки для полуавто-матической сварки труб выпускались в течение нескольких лет, они оказали малое влияние на развитие механизированной сварки. ЭСАБ недавно вновь обратил на них внимание, имея в виду тот факт, что малая скорость плавления современных проволок вызывает неудовольствия сварщиков при их использовании для механизированной сварки, поскольку их производительность соизмерима с производительностью штучных электродов. Новые проволоки показали более высокую производительность и могут помочь изменить эту ситуацию.

Процессы недуговой сварки

Вот уже 40 лет на каждой научной конференции по сварке труб появляются доклады о новых способах сварки труб трубопроводов. Среди них: фрикционная и электроннолучевая сварка труб (шестидесятые годы); сварка оплавлением, MIAB (Magnetically Impelled Arc Butt - стыковая сварка магнито-концентрированной дугой) и сварка взрывом (семидесятые годы); лазерная сварка (восьмидесятые годы) и гибридная лазерная сварка (девяностые годы). Некоторые методы предполагали единовременною сварку сразу всего кольцевого стыка, что, безусловно, было бы для подрядчиков очень заманчивой перспективой - сразу кардинально решить вопрос ускорения производительности прокладки трубопроводов. Не удивительно, что на разработку прототипов таких систем были потрачены огромные деньги. Из всех вышеописанных процессов, однако, только стыковая сварка оплавлением нашла применение для прокладки некоторых участков трубопроводов.

Институт Патона в Киеве разработал серию установок для стыковой сварки оплавлением труб диаметром до 42 дюймов. В руководстве одной такой установки для сварки небольших труб 325 х 14 мм было указано, что сварочный ток достигает 16000 А и потребляемая мощность равняется 180 КВт, производительность 15 швов/час. Более мощные установки имели несколько меньшую, но достаточно конкурентоспособную производительность. Несмотря на то, что технология была лицензирована одной компанией в США и включена в стандарт API 1104, она так и не нашла распространение за пределами бывшего СССР.

Это частично объясняется вопросом надежности механических характеристик шва и, кроме всего прочего, удивительными возможностями механизированной сварки плавящимся электродом в среде защитного газа (GMAW).

Будущее механизированной сварки трубопроводов

В любое время специалист, не знакомый с историей развития сварки трубопроводов, читая материалы последней конференции по этому вопросу, может прийти к выводу, что новый описываемый в докладе процесс может совершить революцию в области прокладки трубопроводов. Действительно, лучшие подрядчики могут увеличить среднюю скорость прокладки трубопровода. Наилучшие результаты достигнуты в отдельных случаях сваркой низкоуглеродистыми электродами снизу-вверх. Возможно, что следующим шагом в прокладке морских трубопроводов будет замена оборудования полуавтоматической сварки на сравнительно недорогие, доступные системы механизированной сварки, которые, тем не менее, позволят использовать стандартную подготовку торцов труб по API.

Для тех, кто имеет возможность вложить средства в разработку установок, обеспечивающих максимальную скорость сварки и максимальную производительность, процесс GMAW сварки «на спуск», по крайней мере, на ближайшие годы остается наиболее перспективным. Новые системы сварки корневых проходов без применения подкладок могут достигать скорость сварки до 1,5 м/мин [5]. Системы, использующие сварку заполняющих и облицовочных швов двойным тандемом (Dual Tandem), могут уменьшить число постов при прокладке трубопровода диаметром 48 дюймов и с толщиной стенки 19 мм с 14 до 5. Даже зная о таких преимуществах нового метода, едва ли все-таки подрядчики пойдут на большие затраты на развитие неизвестной технологии, которая не обещает больших улучшений сварочных характеристик.

Даже небольшие изменения требуют больших усилий для достижения требуемой надежности, при том, что в то же время наблюдается снижение затрат за счет применения для труб сталей марок Х80 и Х100. Использование этих сталей уже вынуждает производителей выпускать надежные сварочные материалы, которые подтверждали бы свои характеристики не только в лабораторных условиях, но и в условия строительства трубопровода. Сварочные материалы будут играть важную роль в непрерывном процессе улучшения экономических показателей сварки трубопроводов.

Об авторе: Дэвид Виджери (David Widgery) MSc, PhD Metallurgy работает в «ЭСАБ» с 1983 года в качестве руководителя отдела разработки порошковых проволок. С 1996 года он менеджер проекта «ЭСАБ Групп».

Что такое орбитальная сварка

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве. Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава. В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов; ;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

- высокая стоимость аппаратов;

- сложность ремонта и обслуживания оборудования;

- низкая скорость тонких трубопроводов (головка медленно движется по небольшой орбите).

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм. Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170. По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах. Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки. Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Преимущества автоматической сварки

На поточном производстве сварочный автомат полностью заменяет опытного сварщика. С большой производительностью, без участия человека обеспечивает точное соединение деталей. Автоматическая сварка – полностью механизированная технология.

Аппарат самостоятельно поддерживает стабильное горение дуги, подает присадочную проволоку. Процесс происходит в закрытом корпусе. Оператор не подвергается воздействию вредных факторов. Автоматы-сварщики способны работать без перерывов и выходных. После программирования процедура сварки полностью контролируется в автоматическом режиме. При ускоренном процессе получаются качественные швы.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Благодаря автоматическим установкам производителям удалось увеличить производительность и качество сварных соединений.

Виды сварочных автоматов

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Саморегулирование происходит за счет удлинения дуги для снижения ампеража рабочего тока. Соответственно, при короткой дуге сила тока возрастает. Если преобразованный сигнал об изменении электродуги передавать на механизм вращения роликов, корректируется скорость подачи проволоки. В автоматах в постоянном режиме регулируется ампераж и вольтаж. Величина напряжения устанавливается на пульте управления, ток регулируется по внешним характеристикам источника питания.

Сварочный трактор

Первые установки для автоматической сварки создавались в годы СССР для тяжелого машиностроения. Электропривод одновременно подает крутящий момент на механизм подачи проволоки и ходовую часть аппарата. Дополнительно монтируется бункер для подачи флюса, бобина для проволоки. Головка с тугоплавким электродом закреплена стационарно в нижней части трактора, вблизи оси, проходящей по центру тяжести сварочного устройства.

Автомат устойчиво движется по свариваемой поверхности или рельсовым направляющим. Устройство применяется для изготовления и ремонта габаритных емкостей, демонстрирует высокую производительность.

Подвесное оборудование

Сварочные автоматы выпускают двух типов:

- стационарные с неподвижно закрепленным электродом, генерирующим дугу;

- передвижные, оборудованные тележками.

Первые применяются для соединения труб или других вращающихся вокруг оси заготовок. Самоходные нужны для формирования длинных швов. Область применения подобных автоматов обширна, например изготовление сварного проката или наплавка крупногабаритных деталей. Подвесное оборудование используется в робототехнике, оснащается манипуляторами.

Продвигаясь по заданной траектории на недоступных человеку скоростях, автоматическая сварка обеспечивает достойный уровень качества сварных соединений.

Используются для однослойной или многослойной сварки деталей различной толщины с разделкой кромок или без, внахлест или встык. Автоматы выполняют угловые, кольцевые прямые швы.

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Автоматическим сварочным аппаратом дуга формируется по тому же принципу, что у ручного – при замыкании электрода на поверхности детали происходит пробой заряда. Контакт и электродуга расположены так, что присадка выполняет функцию короткого плавящегося электрода. За счет непрерывной подачи проволоки длина токопроводящего отрезка остается неизменной.

Сварочная зона обширная, зависит от марки оборудования. При правильной настройке не возникает перегрева металла или мундштука. Инверторный источник питания способен зажигать дугу без контакта дуги и заготовки. Когда длина электродуги фиксированная, исчезает риск залипания электрода при коротком залипании по капле. Металл стабильно поступает в ванну расплава. При падении капли проволока на холостом ходу движется назад, увеличивая дистанционный разрыв, необходимый для поддержания электроразряда. Вручную подобную стабильную работу обеспечить невозможно.

Визуально швы по автоматической технологии намного ровнее, чем ручной. Сварка автомат обладает другими достоинствами:

- Перед ручной дуговой, сварочное оборудование необходимо долго настраивать, регулировать параметры тока, напряжения. Использование электронных систем ускоряет настроечный процесс.

- Производительность автоматов в разы выше, чем у бригады сварщиков. Не нужны перерывы на отдых, качество не зависит от профессионализма.

- Снижается объем отходов. Количество испорченных деталей зависит от правильности настройки аппаратов, а не от человеческого фактора.

- Стабильный сварочный шов. Сварка автоматами ценится за аккуратные ровные шовные валики одинаковой высоты без разрывов и наплывов.

- Экономичность: расход проволоки ограниченный, меньше энергопотерь из-за разбрызгивания, угара.

- Возможность варить металл:

- в труднодоступных для человека местах;

- замкнутых пространствах;

- вредных условиях: повышенной загазованности, некомфортной для человека температуре.

Теперь о недостатках сварки автоматом:

- низкая маневренность;

- необходимость перестройки при смене операций;

- высокая стоимость оборудования.

По этим причинам сварочные автоустройства не могут полноценно заменить сварщиков.

Читайте также: