Автоматическая сварка под флюсом область применения

Обновлено: 21.09.2024

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

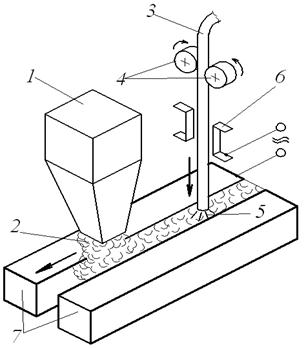

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

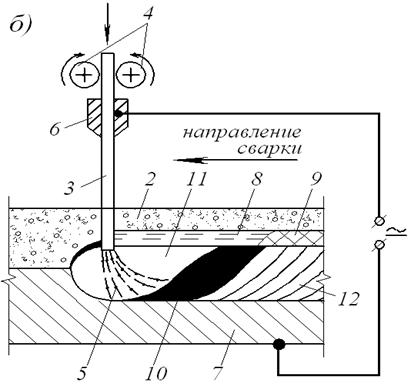

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль свариваемых кромок наплавленный металл остывает и образуется сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва. Образовавшуюся при остывании жидкого шлака корку вместе с нерасплавленным флюсом после окончания сварки удаляют.

Преимуществами сварки под флюсом перед ручной являются:

1. Высокая производительность, превышающая производительность ручной сварки в 5…10 раз. Это достигается за счет применения больших токов, более концентрированного и полного использования теплоты в закрытой зоне дуги, снижения трудоемкости за счет механизации процесса сварки.

2. Высокое качество металла шва вследствие хорошей защиты сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

Рис. 10.8. Схема процесса автоматической сварки под слоем флюса:

а – схема сварки; б – сварочный процесс в зоне дуги;

1 – бункер; 2 – нерасплавленный флюс; 3 – электродная проволока;

4 – ведущий и нажимной ролики; 5 – сварочная дуга; 6 – токоподводящий мундштук; 7 – свариваемое изделие; 8 – жидкотягучая пленка шлака;

9 – шлаковая корка; 10 – сварочная ванна (расплавленный металл);

11 – замкнутая парогазовая полость; 12 – сварной шов

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20…30%, а при автоматической сварке под флюсом они не превышают 2…5%.

4. Улучшение условий труда сварщиков.

Однако автоматическая сварка имеет свои недостатки: ограниченная маневренность сварочных автоматов; сварка выполняется, главным образом, в нижнем положении; невозможность визуального наблюдения за горением дуги и формированием шва; засыпка и уборка флюса требуют дополнительных трудозатрат.

Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны. Флюс должен обеспечивать хорошее формирование и надлежащий химический состав шва, высокие механические свойства сварного соединения, устойчивость процесса сварки. По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленые флюсы представляют сплав окислов и солей SiO2, MnО, CaF2 (флюсы марок АН-348А, ОСЦ-45). Неплавленые флюсы (керамические) – это механическая смесь элементов, окислов и солей (рутил, марганцевая руда, кварцевый песок, марганец).

Преимуществом плавленых флюсов являются высокие технологические свойства (защита и формирование шва, отделимость шлаковой корки) и механическая прочность. Преимуществом керамических флюсов является возможность легирования металла шва через флюс. Наиболее широкое распространение получили плавленые флюсы.

Оборудование для сварки под слоем флюса.Сварочное оборудование по своему назначению делят на два вида: основное, с помощью которого осуществляют собственно сварку; вспомогательное, предназначенное для установки и перемещения свариваемых конструкций, сварочных автоматов, полуавтоматов в процессе сварки (манипуляторы, вращатели, кантователи, тележки, площадки, столы и т.п.).

Для выполнения сварки под слоем флюса предназначены подвесные сварочные автоматы (А-1401, А-639 и др.) и автоматы тракторного типа (АДФ-1001, АДФ-1202). В процессе сварки подвесные автоматы перемещаются вдоль шва по специальным направляющим, закрепленным над свариваемыми конструкциями. Сварочные тракторы могут перемещаться вдоль шва как по направляющим, так и непосредственно по конструкции.

Трактор комплектуется сварочным выпрямителем марки ВДУ-1202, в который встроен блок управления трактором.

Технические характеристики сварочного трактора АДФ-1202 представлены в табл. 10.3.

Технические характеристики сварочного трактора АДФ-1202

| Параметр | Характеристика |

| Напряжение питания (50 Гц), В Номинальная потребляемая мощность, кВА Максимальный сварочный ток, А Диапазон регулирования сварочного тока, А Род сварочного тока Защитная среда Диапазон регулирования напряжения на дуге, В Диаметр электродной проволоки, мм Скорость подачи электродной проволоки, м/мин Скорость сварки, м/мин Масса: источника питания, кг сварочного трактора, кг | 3×380 300…1250 постоянный флюс 24…56 2…6 1…6 0,2…2 |

Трактор обеспечивает возможность выполнения стыковых и угловых швов вертикальным и наклонным электродами. При сварке электрод может находиться в пределах колесной базы трактора или вне ее, то есть. может быть вынесен в сторону. Для корректировки положения электродов относительно шва предусмотрено его перемещение в поперечном направлении.

Механизированная сварка под слоем флюса выполняется с помощью полуавтоматов, не имеющих механизма перемещения электродов вдоль шва. Это перемещение сварщик выполняет вручную.

Выбор режима автоматической сварки и его влияние на форму шва. Форма и размеры шва оказывают существенное влияние на структуру сварного шва и механические свойства сварного соединения и определяются режимами сварки. Параметры режима сварки: величина сварочного тока, напряжение дуги, род и полярность тока, диаметр электрода, скорость сварки, скорость подачи электрода, величина вылета электрода, положение изделия, марка и грануляция флюса.

С увеличением сварочного тока увеличивается количество выделяемого тепла и повышается давление дуги. Дуга углубляется в основной металл, глубина провара возрастает. В результате погружения дуги ширина провара изменяется незначительно. Увеличение тока повышает скорость плавления электродной проволоки.

Повышение напряжения на дуге влечет за собой увеличение площади основания конуса дуги, следовательно, и ширины шва. При повышении напряжения глубина провара увеличивается незначительно.

С уменьшением диаметра электрода при неизменной силе тока увеличивается плотность тока, уменьшается блуждание дуги, происходит концентрация тепла на малой площади свариваемого металла и, следовательно, уменьшается ширина шва и увеличивается глубина провара.

При высоких скоростях сварки уменьшаются глубина и ширина провара. На глубину провара также оказывают влияние размеры зерен флюса. При применении более мелкого флюса глубина провара увеличивается.

Сварка под флюсом

Сварка под флюсом является технологией соединения металлических деталей/заготовок. Существуют различные способы сваривания: ручной, полуавтоматический, автоматический. Соответственно, используется различное оборудование, подбираются определенные режимы.

Благодаря своим неоспоримым преимуществам: точность, скорость, защита шва от коррозии, сварка под флюсом используется практически во всех сферах металлообработки: от машиностроения до изготовления труб большого диаметра и использования на мелких промышленных предприятиях. Как все происходит по технологии и какие проблемы часто возникают в ходе работы, подробно расписано в статье ниже.

Преимущества и недостатки сварки под флюсом

Сварщики знают о негативном воздействии кислорода при сварке и его воздействии на долговечность изделия и качество сварного соединения. Окислительные процессы являются причиной появления трещин на металлических сварных соединениях. Соблюдение технологичности процесса помогает избежать таких негативных моментов. Одной из них является сварка под флюсом. Это один из самых эффективных способов сварки металлов, обеспечивающий прочное и ровное сварное соединение. Но чтобы выполнить такой шов, необходимо наличие специального оборудования и соответствующий уровень квалификации сварщика.

Соединить детали из нержавейки, алюминия и меди зачастую просто невозможно без использования автоматической дуговой сварки под слоем флюса, который выполняет функцию защиты от воздействия кислорода. То же самое касается и классического метода с использованием ручной или полуавтоматической сварки. Плавление металла и соединение заготовок может происходить только при достижении высокой температуры электрической дуги.

Дуговая сварка зачастую сопровождается искрами и брызгами, а также повышенной задымленностью и интенсивным ультрафиолетовым излучением. При использовании технологии сварки под слоем флюса такие факторы исключаются, так как вся расплавленная ванна полностью находится под его толстым слоем, что делает этот процесс безопасным.

Помимо этого, нейтрализация дыма и излучения делает сварку под флюсом более безопасной относительно других способов сварных соединений. Операторам, осуществляющим контроль сварки, не нужно надевать защитную одежду, для этого подойдет и стандартная рабочая униформа.

Так как при дуговой сварке под флюсом используется электричество, то ее не нужно наносить под давлением. Помимо этого, повышенный уровень тепла, выделяемый в процессе сварки, позволяет соединять толстостенные заготовки.

Особенностью сварки под флюсом является ее высокая скорость осаждения металла. Именно это свойство может обеспечить глубокую сварную ванну. Сварка с применением порошковой проволоки под флюсом может ускорить осаждение по сравнению с использованием сплошной проволоки.

Помимо этого, большая концентрация тепла способствует ускорению сварки, скорость может достигать 5 м/мин. В результате структура выполненного шва становится более вязкой, долговечной, однородной и приобретает повышенную коррозионную стойкость. Кроме этого, сварное соединение выглядит более сглаженным и аккуратным.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Самой сложной задачей при сварочных работах является избежание деформаций сварного шва. Причиной служит расширение и сжатие металла, а также неоднородных цветных металлов. Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Такая технология сварки выполняется не только в помещении, но и на открытом пространстве. Даже при небольшом ветре дуговую сварку под флюсом можно выполнить без нарушений требований, предъявляемых к таким видам работ.

Имеется и ряд недостатков:

- Повышенная сложность настройки оборудования.

- Невозможность проведения сварочных работ в потолочном и вертикальном положениях.

- Неровные края поверхностей свариваемых деталей, которые не позволяют выполнять качественное сварное соединение.

Кроме того, проконтролировать качество сварки сложно, так как сварное соединение находится под слоем флюса.

Сферы применения сварки под флюсом

Однако такая технология в промышленных масштабах оправдывает себя, так как обеспечивает повышение производительности труда, улучшает качество сварного соединения и надежность металлоконструкции в целом.

Сварка под слоем флюса нашла широкое применение в следующих промышленных отраслях:

- Судостроение. Корпус судна состоит из предварительно сваренных секций, изготовленных с помощью автоматической или полуавтоматической сварки. С помощью технологии секционной сборки значительно сокращаются сроки изготовления. В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения.

- Нефтедобывающая отрасль. Методика позволяет производить сборку резервуаров из заготовок на месте при помощи сваривания стальных листов в полотнища рулонного типа.

- Изготовление труб большого диаметра для водных коммуникаций, нефтяной и газовой отрасли.

- В машиностроительной индустрии при массовом производстве металлоконструкций: вагонеток, вагонов, автомобильных колес и подобных изделий.

Существуют технологии сваривания цветных металлов, алюминия, титана и его сплавов, что дает возможность использовать сварку под флюсом при производстве высоконадежных конструкций, летательных аппаратов, бытовой и промышленной аппаратуры.

Необходимое оборудование для сварки под флюсом

Для выполнения автоматической дуговой сварки под слоем флюса необходимо обеспечить рабочее место:

- Сварочной плитой. Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам.

- Наплавной проволокой. Ее толщина обычно составляет от 0,3 до 12 мм, состоит из такого же материала, что и свариваемое изделие.

- Неплавящимся электродом, который включает металлический сердечник и керамическую оболочку.

- Системой, выполняющей подачу флюсовых частиц, состоящую из шланга необходимого диаметра и резервуара.

- Системой контроля. У автоматических установок она более модернизирована, чем у полуавтоматических.

При крупносерийных масштабах производства обычно используют специальный сборочный автоматический стенд, который позволяет не только сваривать любые конструкции, но и обеспечивает надежную фиксацию заготовок в том положении, в котором они должны остаться в готовом изделии. Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

Такая технология является идеальной при нанесении угловых и стыковых сварных соединений, процесс происходит быстро, с обеспечением требуемых параметров качества и надежности соединения. Управление конструкцией происходит в автоматическом режиме, поэтому стоит довольно дорого. В некоторых случаях, в качестве альтернативного варианта, стенд может быть оснащен мобильными головками.

Цена на полуавтомат намного ниже, однако такое оборудование требует намного большего участия сварщика в процессе. Оператор должен постоянно следить за вылетом электрода и направлением проволоки, несмотря на то, что последняя подается в автоматическом режиме. Мастер самостоятельно подбирает угол наклона электрода, варьирует скорость при нанесении шва и мощность напряжения согласно специфике обрабатываемого изделия.

Ручным оборудованием чаще всего пользуются любители-сварщики в частных мастерских, хотя бывают и особые случаи применения, если оно наиболее удобно из всех вариантов для сварки изделий. Ручную сварку можно применять из любых положений и даже в неудобных труднодоступных местах.

Виды флюсов для сварки

По методу изготовления флюсы могут быть:

- плавлеными;

- неплавлеными (керамическими).

Первый тип флюсов (плавленые) изготавливается из смеси кварцевого песка и шлакообразующих марганцевых руд. Сначала их размалывают, перемешивают, а затем расплавляют и гранулируют. Такой вид флюсов является относительно экономичным и в основном применяется для сваривания заготовок из низколегированных сталей.

В состав неплавленого вида флюса входят соли амфотерных металлов и окислителей, которые сначала измельчаются, перемешиваются с жидким стеклом до образования однородной массы, а затем гранулируются и прокаливаются.

Керамический вид обладает мелкодисперсной порошкообразной структурой, используется для сварки под флюсом высоколегированных сталей и сплавов на их основе, причем для конкретной марки свариваемой стали подбирается определенный состав флюса.

По химическому составу флюсы подразделяют на:

- оксидные;

- солевые;

- смешанные.

В состав оксидных флюсов, используемых для сваривания низкоуглеродистых сталей, входят кремний и оксиды активных металлов. Солевой тип флюсов содержит соли хлоридов и фторидов, используется для электросварки стали, легированной хромом и никелем, а также титана. В смешанных флюсах, предназначенных для сварки деталей из разных металлов или многокомпонентных сплавов, используются различные пропорции сочетания солей и оксидов металлов.

Технология сварки под флюсом

При автоматической сварке под слоем флюса скорость перемещения и траектория электрода, как и подача проволоки, регулируется управляющим процессором, функция оператора заключается в отслеживании состояния контроллеров процесса на случай необходимости экстренного отключения сварочного оборудования.

При полуавтоматической сварке под слоем флюса происходит автоматическое регулирование силы тока сварки, угла наклона электрода относительно линии сварки и скорости подачи проволоки, а ведение дуги выполняет сам сварщик вручную при помощи дистанционного управления или рукоятки. При использовании сварочного полуавтомата появляется возможность изменять некоторые параметры тока вручную непосредственно во время выполнения сварного соединения.

Метод ручной сварки под слоем флюса используют при наличии небольших сварочных установок, в которых система подачи флюса встроена в неплавящийся электрод. На сварщика возлагается обязанность регулировать в ручном режиме при помощи специальных кнопок скорость движения электрода и угол его наклона, подачу флюса и силу сварочного тока, а также следить за правильной траекторией движения.

Существует общая последовательность операций при сварке под флюсом:

- Удаление с поверхности заготовок оксидной пленки.

- Закрепление детали на сварочной плите.

- Выбор режимов настройки сварочного оборудования.

- Заполнение резервуара флюсом.

- Установка бухты с наплавной проволокой, присоединение свободного конца к электроду.

- Непосредственно сваривание деталей.

- Сбор неизрасходованного флюса после остывания заготовок и зачистка сварочного шва от шлака.

Во избежание холостой работы электрода и повреждения деталей следует особенно обращать внимание на расход флюса и проволоки.

Выбор подходящего режима сварки под флюсом

Выбор режимов сварки под слоем флюса зависит от таких показателей, как выбор способа удерживания сварочной ванны, планируемое количество проходов при нанесении будущего шва, толщина кромочных поверхностей и метод их разделки. Помимо этого, выбор технологии сварки зависит от вылета электрода и положения самого изделия, скорости сварки, диаметра сечения проволоки, напряжения и силы тока. При расчете перед обработкой для каждой детали используются индивидуальные параметры.

К примеру, если толщина заготовки не больше 30 мм, то для сварки под слоем флюса стыкового шва, что бывает чаще всего, будет достаточно одного одностороннего прохода. При большей толщине шов следует проварить с обеих сторон и желательно ввести дополнительные проходы.

Смысл одностороннего сваривания может быть лишь в том случае, если используется материал, который не боится перегревания и на швах не образуются сварочные трещины.

Для каждого конкретного задания можно выделить несколько параметров, которые следует всегда учитывать при подборе режимов сварки под слоем флюса:

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250–500 | 28–30 | 48–50 |

| 5 | 2 | 400–450 | 28–30 | 38–40 |

| 10 | 5 | 700–750 | 34–38 | 28–30 |

| 20 | 5 | 750–800 | 38–42 | 22–24 |

| 30 | 5 | 950–1000 | 40–44 | 16–18 |

Рекомендуемые табличные значения можно использовать для сварки под флюсом сталей с высоким, средним и низким содержанием углерода.

При сваривании тонколистового металла (до 6 мм) разделка кромочных поверхностей при подготовке изделия к обработке не производится. Для этого перед работой необходимо разместить свариваемые поверхности с минимальным зазором. При толщине стенки свариваемых деталей от 10 до 12 мм следует, наоборот, оставить зазор, благодаря этому сварное соединение будет более качественным, а также приведет к уменьшению лишнего объема расплавленного металла. В обоих случаях используются особые способы закрепления заготовок – или при помощи подкладки, или с добавлением подварочного шва либо методом предварительной сборки «в замок».

Для сваривания металлических листов толщиной до 10 мм лучше использовать подкладку. Обычно она представляет собой стальную пластину толщиной от 3 до 6 мм и шириной от 3 до 5 см.

Метод сварки «в замок» применяется для соединения ответственных конструкций, при которых прожог материала считается недопустимым. Также он является лучшим способом соединения тяжелых и объемных конструкций. Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Проблемы, возникающие в процессе сварки под флюсом

Новичок-сварщик, неукоснительно соблюдающий инструкции, все равно может столкнуться с такими проблемами, которые ему непонятны. Самый образный пример – поры на сварном шве, которые говорят о том, что под слоем флюсом оказался газ. Чаще всего пористость появляется из-за наличия углекислого газа или водорода, в редких случаях из-за азота, поры которого появляются только при обработке микролегированных сталей, если такие материалы обладают нитридным упрочнением.

С такой же проблемой можно столкнуться, если металл разрезался плазменным резаком. Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

Самой частой причиной появления пор при сварке под слоем флюса является наличие водорода, который появляется из-за недостаточной зачистки кромочных поверхностей от ржавчины и других загрязнений, а также из-за влажного флюса.

Рекомендуем статьи

Напоследок стоит сказать, что плавкий материал, который используется при сварке под слоем флюса, находится в твердом гранулированном состоянии в течение всего сварочного процесса, что позволяет на 50–90 % повторно его использовать при последующей сварке.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Особенности автоматической сварки под флюсом

Автоматическая сварка под флюсом рассматривается как процесс жесткого соединения двух металлических поверхностей при помощи электрической дуги между проволокой и швом под расплавленным слоем флюса. Данный метод применяют в стационарных условиях (заводской цех, верфь) для работы со сталью и разнородными металлами в диапазоне 1,5-150 мм толщины.

Технология процессов

Автоматическую дуговую сварку под флюсом на промышленные рельсы во время 2-й Мировой войны поставил академик Е. О. Патон в киевском институте, который сегодня носит его имя. Но сама идея данного метода принадлежит Н. Г. Славянову: в качестве флюса он использовал мелкодробленое стекло.

Как это работает

Схема дуговой сварки под флюсом выглядит так, как это показано на фото вверху, но все эти процессы лучше рассмотреть более подробно. В результате плавки/испарения флюса с металлом образуется газовое облако, которое окутывает сварочную дугу или газовый факел. В процессе гашения непрерывного электрического разряда в сварочной ванне образуется корка шлака, которая легко отслаивается.

Преимущество работы с автоматом перед ручной сваркой в данном случае заключается в том, что резко сокращаются потери на угар и разбрызгивание металла, хотя принцип процесса в любом случае остается неизменным.

В промышленности в качестве электродов чаще всего применяется сварочная проволока разного диаметра. Но также есть потребность в ленточных электродах толщиной до 2 мм и шириной до 40 мм или в комбинации проволока-лента.

В среднем насыпной флюс весит 1,5 г/см2 и его давление на расплавленный металл составляет 7-9 г/см2. Такого прижима вполне достаточно для исключения механических воздействий электрической дуги на сварочную ванну: даже при очень больших токах шов формируется правильно.

Важно! Дуговая сварка без флюса при силе тока выше 500 A практически невозможна. Происходит разбрызгивание металла, не сдерживаемого газовым облаком, тогда как под флюсом можно применять токи до 3000-4000 A без ущерба для ударопрочности, вязкости и эстетичности шва.

Примечание. Для погружной дуговой сварке под флюсом существует английская аббревиатура SAW (Submerged Arc Welding).

Роль флюса при сварке

Суть соединения металлов или, что такое дуговая сварка под флюсом, станет понятнее, если разобраться в принципах действия этих самых флюсов. По предназначению он выполняет функции, соответствующие покрытию или обмазке электродов для обычной дуговой сварки. В самом процессе производства всегда присутствуют высокие температуры, плавящие этот состав, что почти полностью перекрывает доступ воздуха, а точнее, O2 в область шва и растворяющие оксиды по кромке соединения. Совокупность таких процессов максимально оптимизирует условия для создания дуги.

Классификация подбора

В зависимости от металла, меняются физические параметры процесса, следовательно, для повышения качества используются разные флюсы. Для компоновки того или иного состава применяются различные фториды, оксиды и подобные им элементы.

При подборке особое внимание уделяется химическому составу, который можно классифицировать как:

- алюминатно-основные (по маркировке AB);

- алюминатно-рутиловые (по маркировке AR);

- кальций-силикатные (по маркировке CS);

- марганец-силикатные (по маркировке MS);

- флюоритно-основные (по маркировке FB);

- и др (по маркировке W).

Основа различия флюсов заключается в их активности при взаимодействии основного металла детали с присадочным материалом. Например, пассивные флюсы содействуют образованию газового облака, которое никак не отражается на химическом составе соединяемых материалов. Слаболегирующие категории легируют сварочный шов небольшим количеством кремния (Si), марганца (Mn) и др., придавая ему ударную вязкость.

Виды по назначению

Что нужно учитывать при выборе сварочных флюсов:

- Низкоуглеродистые стали. Здесь возможны два варианта: это флюсы с повышенным содержанием кремния (Si) и марганца (Mn) либо сварочный пруток с легирущими добавками, но с малым содержанием и даже полным отсутствием Mn.

- Низколегированные стали. Химическая инертность флюса однозначно должна быть более высокой, чем в первом рассмотренном случае. Здесь элементы Si и Mn не используются либо присутствуют в малых дозах – их заменяет флюорит (CaF2), также известный, как плавиковый шпат. Это способствует образованию легкоплавких шлаков, которые с лёгкостью отделяются от шва. Такие флюсы зачастую делают с содержанием оксида алюминия (Al2O3) и негашеной известью (CaO).

- Активные металлы (титан - Ti). Применяются фторидные/хлоридные соли щелочных металлов. Примеси O2 в данном случае исключены – они резко понижают пластичность швов.

Таблица с примерами назначений сварочных флюсов:

Для газосварки

Технология сварки под флюсом также включает в себя газосварку цветметов, чугуна, инструментальных сталей (содержание C от 0,7%) с использованием защитного газового слоя. Для этого применяются пастообразные и порошковые флюсы, которые наносятся на:

- кромку стыкуемых деталей;

- присадочный пруток;

- непосредственно в сварную ванну.

Подача флюса в рабочую сварочную зону осуществляется разными путями и это зависит от физических характеристик материала. Например, порошковые композиты склонны сдуваться газовым факелом, поэтому необходимо следить за равномерным поступлением флюса в расплав.

Существующие нормативы

Согласно РД 34.15.132-96 дуговая сварка под слоем флюса производится по следующим параметрам, указанным в таблице ниже.

Технология автоматической сварки под флюсом подразумевает дозированную ручную или автоматическую присыпку порошка из бункера. У данного метода есть один существенный недостаток: он не позволяет проводить работы в нижнем положении. Тем не менее, для сварки трубопроводов решение нашлось: прокручиваются сами трубы, в то время как головка горелки вместе с подающим устройством остаются неподвижными. Огромным преимуществом в этом вопросе обладает сварочная порошковая проволока – работы с ней могут проводиться в любой плоскости (сверху, сбоку, снизу).

Важно! Качество всех сварочных флюсов регулируется в соответствии с ГОСТ 9087-81. Там указаны порядка 50 марок таких композитных материалов и требования, распространяющиеся на них.

Преимущества автоматизированной сварки

Безусловно, у автоматической сварки под флюсом есть ряд преимуществ относительно трудовых затрат. Человеку остается лишь отладить оборудование для соответствующего режима и пассивно контролировать процесс.

- К месту стыковки деталей флюс подается в автоматическом режиме. Высота (h) слоя регулируется в соответствии с толщиной металла, а забор порошка проводится из специального бункера.

- Сварная проволока подается из кассетного механизма без участия человека.

- Скорость процесса регулируется автоматически, с учетом толщины металла, чтобы создать качественную сварочную ванну.

Но бывают ситуации, когда приходится работать без каких-либо инструкций, например, нужно сделать всего один сварочный шов на трубопроводе. В таких случаях лучше придерживаться следующих правил:

- Дуга должна быть стабильной - только так можно добиться высокого качества. Параметры можно отрегулировать по силе тока и толщине металла, как это указано в таблице раздела «Существующие нормативы».

- Скорость сваривания будет зависеть от интенсивности подачи проволоки.

- Скорость. Это определяется подачей сварочной проволоки (количество м/час). Использование флюса разгоняет этот процесс примерно в 10 раз.

- Равномерность. За счёт подачи проволоки с определённой скоростью существенно повышается ударопрочность, вязкость и эстетика шва.

- Мощность. Закрытая дуга несет в себе высокую мощность, что позволяет расплавлять металл на нужную глубину. Если используется открытая дуга, то мощность падает, а это требует предварительного раздела кромок и качество стыка снижается.

- Автономность. После отладки оборудования присутствие оператора при процессе не является обязательным.

- Экономия. От электрода при сварке остается всего лишь 2%, которые невозможно использовать.

- Структура. Благодаря стабильности дуги создается красивая мелкочешуйчатая структура шва.

- Простота. Для работы сварщика в данной сфере не нужно длительное обучение – достаточно приобретения общих навыков.

Оборудование для автоматической сварки под флюсом

Для создания рабочего места, в первую очередь потребуется источник переменного или постоянного тока. Обычно в целях экономии используют переменную сеть, снабженную достаточно мощным трансформатором, который не допускает перепадов напряжения. Но иногда (в основном, это касается сельской местности) мощности ТП недостаточно и тогда приходится подключать оборудование через стабилизатор.

На сегодняшний день чаще всего используют трансформаторы марки ТСД-500-1, ТСД-1000-4 и ТСД-2000. При больших объемах производства или повышенных требованиях к качеству можно задействовать сварочный трактор Jasic MK-1, как на фото вверху или АДС-1000-2, TC-17М-У, TC-35, АДФ-500 и др. Также сейчас выпускают преобразователи ПС-500, ПСО-500, ПС-100 и сварочные выпрямители BC-500, BC-1000-2, ВДУ-504, ВДУ-1001, ВДУ-1601.

Вернемся к трактору Jasic MK-1 и рассмотрим его более подробно. С помощью этого агрегата осуществляется автоматическая дуговая сварка длинных прямолинейных и/или кольцевых швов в любой плоскости. Минимальная сила тока, выдаваемого этим аппаратом, составляет 100 A, а максимальная 1000-1250 A в зависимости от модификации.

Трактор Jasic MK-1 позволяет использовать для сварочных работ все виды проволоки Ø 2-6 мм. При необходимости поперечную балку и сварочную головку можно перемещать по горизонтали и по вертикали или вращать. Качественную центровку шва обеспечивает стабильная подача проволоки кассетой с четырьмя роликами (возможный сбой скорости составляет от 0,3 до 3 мм/мин).

Тележка аппарата приводится в движение электрическим двигателем постоянного тока с регулировкой скорости – диапазон составляет от 0,1 до 1,5 м/мин. На каретке находится ручка для смены режимов движения. Так, режим AUTO позволяет не вмешиваться в процесс, а MANUAL требует ручного управления – эта функция позволяет позиционировать режим в соответствии с техническими характеристиками свариваемых деталей.

Существует много другого аналогичного оборудования для выполнения сварочных работ под флюсом. Рассмотреть даже половину моделей, не говоря уже об их модификациях, в рамках одной статьи просто технически невозможно, но это и не является нашей целью.

Плазменная наплавка

В настоящее время вопрос плазменной наплавки стоит перед специалистами достаточно остро, так как такая технология сварки под слоем флюса значительно увеличивает эксплуатационный ресурс композиций. По сути, высокая потребность метода сводится к меркантильным интересам: в машиностроении это означает выпуск конкурентоспособной продукции и более высокие доходы от продаж. Конечно, этот метод не является каким-то ноу-хау, но его преимущества не вызывают сомнений.

Общий статус

В данном случае под плазмой подразумевается ионизированный газ и для получения которого используются разные методы (механический, электрический). Некоторые источники высказывают мнение, что плазма, это та же классика или четвёртое агрегатное состояние вещества после твёрдого, жидкого и газообразного, но, соглашаться с этим или нет – право каждого человека. Как бы там ни было, ионизированный газ, обладая рядом полезных качеств, широко используется в научных и технических отраслях.

Работа с плазменно-дуговыми наплавками

В первую очередь сварочным оператором настраивается оборудование. Нужно выставить верный угол сопла газовой горелки по отношению к рабочей плоскости, выверить зазор между ним и деталью (обычно, это 5-8 мм) и вставить сварочную проволоку. В случае, когда требуются колебания сопла, головка выставляется точно по центральной продольной линии шва. Средина определяется очень просто: амплитуда колебаний делится на два.

Несмотря на простоту процесса наплавки, оператором может работать только достаточно опытный сварщик – это требует максимальной концентрации внимания. Если не придерживаться таких требований, то вероятность порчи заготовки возрастёт до максимума.

Газ ионизируется при помощи постоянного электрического разряда или дуги: на атомном уровне происходит отрыв отрицательно заряженных частиц (механический способ). Это возможно благодаря мощному тепловому воздействию разряда на поток газовой смеси. Аналогичного результата можно добиться при воздействии мощного электрического поля, но придётся соблюсти ряд дополнительных условий (электрический способ).

Для ионизации полаётся струя газа под давлением 20-25 атм, которую прошивает электрическая дуга с напряжением 120-160 V и силой тока до 500 A (для сравнения: в потребительской электросети 220-230 V и 50 A). Положительно заряженные ионы при помощи магнитного вихря летят к катоду с огромной скоростью, которой достаточно, чтобы при столкновении с металлом резко поднимают его температуру до 10000-18000°C.скорость движения ионов в таком процессе достигает 15000 м/сек!

Заключение

В заключении следует отметить, что дуговая сварка под флюсом регламентируется требованиями ГОСТ 9087-81, но нормы межгосударственных стандартов между странами СНГ были подписаны только в 1992 году. Тем не менее, вышеупомянутый норматив от 1981 года остался неизменным для России, Украины и Беларуси.

Автоматическая дуговая сварка под флюсом. Преимущества и недостатки область применения.

сварка электрической дугой, горящей между концом сварочной проволоки и свариваемым металлом под слоем флюса.

Сварка под флюсом применяется в стационарных цеховых условиях для всех металлов и сплавов, включая разнородные металлы толщинами от 1,5 до 150 мм.

· велики трудозатраты, связанные со стоимостью флюса.

· трудности корректировки положения дуги относительно кромок свариваемого изделия;

· экологическое воздействие газов на оператора;

· невидимость места сварки, расположенного под толстым слоем флюса;

· нет возможности выполнять сварку во всех пространственных положениях без специального оборудования;

· повышеннаяжидкотекучесть расплавленного металла и флюса;

· требуется тщательная сборка кромок под сварку. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

· минимальные потери электродного металла;

· максимально надёжная защита зоны сварки;

· минимальная чувствительность к образованию оксидов;

· не требуется защитных приспособлений от светового излучения, так как дуга горит под слоем флюса;

· низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва.

62. Электрошлаковая сварка. Преимущества и недостатки область применения.

Широко применяют в тяжёлом машиностроении для изготовления ковано-сварных и лито сварных конструкций .

Обладает рядом преимуществ по сравнению с автоматической сваркой под флюсом: повышенной производительностью, лучшей макроструктурой шва и меньшими затратами на выполнение одного метра сварного шва повышение производительности непрерывность процесса сварки выполнением шва за один проход при любой толщине металла и увеличением сварочного тока 1.5-2 раза.

Недостатки образования крупного зерна в шве и околошовной зоне в следствии замедленного нагрева и охлаждения. После сварки необходима термическая обработка для измелчения зерна в металле сварного соединения.

63. Плазменная сварка. Преимущества и недостатки область применения.

Плазменная сварка используется в авиационной, космической, машиностроительной, автомобилестроительной, электротехнической, пищевой промышленности и других отраслях народного хозяйства, где к конструкциям предъявляются высокие требования к качеству их изготовления.

К преимуществам сварки относят:

- высокую концентрацию тепла при минимальной зоне теплового воздействия, что исключает в процессе сварки коробление деталей, а значит и отпадает необходимость в их правке;

- стабильность горения дуги;

- высокую скорость сварки (до 50 м/час), что позволяет повысить производительность труда;

- проплавление металла на всю глубину, что позволяет перед сваркой не осуществлять разделку кромок;

- широкие пределы регулирования сварочной дуги;

- отсутствие разбрызгивания металла в процессе проведения работ;

- экономичность;

- высокое качество полученного сварного соединения;

- возможность полной автоматизации сварочного процесса.

К недостаткам относят:

- сложность обслуживания некоторых видов оборудования;

- необходимость соблюдать технику безопасности.

64. Термомеханическая сварка и механическая. Электроконтактная сварка.

Термомеханический класс сварки основан на использовании совместного действия тепла и давления, вводимых в зону сварки. Термомеханический, или термопрессовый, класс сварки по принципу действия во многом аналогичен рассмотренному выше механическому классу сварки. Основное отличие в том, что тепловая энергия вводится в зону сварки извне. Тепловая энергия образуется при прохождении электрического тока через сопротивление по границе «металл—металл», введением теплоты от газовой горелки, электрическим разрядом от конденсатора. Используется также тепловая энергия от дугового разряда.

В соответствии с этим термомеханический класс сварки разделяют на следующие виды:

• электроконтактная сварка;

• диффузная сварка;

• газопрессовая сварка;

• дугопрессовая сварка;

• сварка аккумулированной энергией.

Электроконтактная сварка является одним из самых распространенных видов сварки металлов давлением. Электроконтактная сварка относится к видам сварки с кратковременным нагревом места соединения деталей без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение. В процессе этой деформации происходит удаление окислов из зоны сварки, устранение раковин и местное уплотнение металла.

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления.

К механическому классу относят следующие виды сварки:

• холодная сварка;

• сварка взрывом;

• сварка трением;

• ультразвуковая сварка.

Механическая энергия используется для сближения поверхностей на уровень межатомных взаимодействий элементов свариваемых деталей с образованием устойчивых связей.

Простота оборудования и высокая скорость процесса сварки позволили занять механическому классу сварки достойное место в различных технологических процессах.

Технология автоматической сварки под флюсом

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Теперь вам известна автоматическая сварка с флюсом и что это такое. Конечно, помимо автоматической сварки есть еще ручная сварка под флюсом, полуавтоматическая сварка под флюсом и механизированная сварка под флюсом. Но в рамках одной статьи не раскроешь всех нюансов этих видов сварки, поэтому мы рассказываем вам о них постепенно. Статьи на эти, и многие другие темы вы сможете найти на нашем сайте. Делитесь в комментариях своим мнением и опытом. Мастера могут рассказать свои секреты применения флюса при автоматической сварке и поделиться знаниями. Желаем удачи!

Читайте также: