Быстрозажимные болты для сварочного стола своими руками

Обновлено: 19.05.2024

Все, кто интересовался стоимостью профессиональных сварочных столов и аксессуаров к ним, знают, сколько стоит любая маленькая деталюшечка, любая скромненькая струбцинка или зажимчик. Погрузившись в эту тему могу сказать, что цена хоть и высокая, но весьма оправданная. Есть там куча мелких деталей, которые важны для ответственных работ. И вот эти самые мелкие детали очень здорово повышают трудоемкость изготовления оснастки — отсюда и цена. Зато удобство работы с профессиональной оснасткой отменное.

Но как быть, когда нет возможности заплатить 10 тыс.руб. за струбцину? В поисках ответа на этот вопрос мы сделали прототип струбцины для своего стола.

Что могу сказать — РАБОТАЕТ. Прижимает. Держит. Себестоимость невысокая.

Есть вопросы по оптимизации конструкции и применяемым материалам, но это все решаемо.

Комментарии 17

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

молодец, вот бы еще струбцина удлинялась по радиусу, вот тогда вообще звездолет, еще бы штучек 10 струбцин и цены не было столу

Имею мнение, что постепенно сия струбцина помнет столешницу конкретно вот этого стола. Ибо имхуется мне, что солешница сделана из Ст3 или чего то вроде, ну не выше Ст20 я так думаю. А значит — гвоздилин… Плюс малая толщина, плюс необходимость держать изгибающую нагрузку от нехилой консоли струбцины. Короче все предпосылки к порче геометрии гнезд в наличии :( Выход вижу либо в увеличении толщины столешницы до 12-15мм (что дофига тяжело по массогабаритам и деньгам), либо наточить втулочек и поприхватывать их снизу к столешнице, тем самым сделав длинные базы для стержней струбцин (что крайне ценно в плане самозаклинивания девайса) и попутно размазав нагрузку с торцев отверстия столешницы на вменяемую площадь торца втулки.

Вроде понятно изложил, не? :)

8ми миллиметровую столешницу продавить на такой площади?! Данунафиг…Нахрена такое конское усилие затяжки при сварочных работах? Из принцИпу?

П.с. но струбцина за десять штук, это конечно сильно))) можно сделать самому в десять раз дешевле и с теми же прочностными характеристиками

Как говорилось в одном старом анекдоте, "вы посмотрите на этот мир, и на эту струбцину" (которая за 10 тыс). Ответственно заявляю, струбцины Siegmund или Demmeler своих денег стоят, и отрабатывают вложения на все 100500%. Сделать нечто подобное самому, да еще и в 10 раз дешевле, без хотя бы начального уровня станков точно не выйдет.

Другое дело, что по воробьям из пушки не стреляют, и большинству эти дорогущие космические струбцины просто ни к чему, потому что просто нет задач, где они себя полноценно проявят. И вот для этих случаев нужно что-то более простое. Собственно, что мы и пытаемся сделать.

Ну я как бы с позиции станочника говорил…я и мощнее забацаю, с трапециидальной резьбой, и в тысячу уложусь.))

Так-то конечно :)

У прототипа с фото себестоимость-то тоже невысокая. С трапецией мы не стали возиться ради того, чтобы снизить время изготовления. Интересно было понять, как себя поведет узел крепления к столу: будет ли держать, не станет ли заминать края отверстия итп.

А я вот не вкурил, если честно, эту кострукцию. Как эта струбцина в отверстии крепится? И как можно замять отверстия в восьмерке(!), используя струбцину по назначению, то есть, зафиксировать свариваемые детали? Там вроде и не нужно такое усилие что бы 8мм вывернуть. И трапеция там нафиг не нужна. Имхо.

Вертикальный стержень просто вставляется в отверстие. Разница в диаметрах отверстия и вставляемой части — не более 0.1мм. Когда начинаем прижимать детали стержень перекашивается и вся конструкция заклинивается в отверстии. Держится все на трении.

Теоретически, при больших моментах затяжки есть риск замять вставляющейся частью стержня края отверстия. По факту я пока заметил, что штифт имеет больше следов износа (хотя он из 30ХГСА сделан).

Трапеция если и нужна, то только для того, чтобы меньше крутить крутилку приходилось, чтобы подстраивать струбцину под деталь. Для остальных целей обычной метрической резьбы достаточно. Разве что саму шпильку взять посерьезнее в плане прочности — 10.9, например.

Геморная конструкция конечно…мало того, что надо следить за чистотой отверстий с таким зазором, так еще и струбцины станут расходником. Почему вместо штифта не сделать резьбовую шпильку и затягивать это всё?

А как затягивать?

Резьбу в отверстиях нарезать — не вариант, потому что за ее чистотой следить еще сложнее, чем за чистотой простого отверстия.

Снизу втулки приварить с резьбой? Опять-таки, эти втулки нужно сперва изготовить и приварить, а потом у них тоже будет проблема с забиванием резьбы.

Просто прикручивать снизу гайкой? Так это ж под стол нужно каждый раз лазать1 Хорошо, если стол 800х800, а если 2000х1600, как нам недавно заказали?

В дорогих столах эта проблема решается весьма изящно. Там столешница имеет толщину 35-40мм, а струбцина крепится с помощью специального болта. Поворачиваешь его головку — и снизу, под столешницей, выдвигаются 4 стальных шарика, которые надежно фиксируют струбцину в отверстии. Само собой, что такой болт имеет довольно сложную конструкцию и требует хорошей точности изготовления, что сказывается на его стоимости.

Поэтому, мне кажется, в нашем случае правильнее сделать заменяемой нижнюю часть струбцины. Стоить она будет копейки, а менять ее придется не так уж и часто. И не факт, кстати, что придется.

Да. Хороший выход по замене штифта у струбцины. Хотя я думаю если затягивать их без фанатизма, то они достаточно долго поживут.

Да. Весь смысл струбцины в чем — прижать детали не дать им сместиться, пока прихватываешь точками. Для этого безумного момента затяжки не требуется. Поэтому если вставляющуюся в отверстие часть делать не из гвоздилина, а более-менее приличной стали, она проживет очень долго.

Абсолютно верное мнение. Именно поэтому я и говорю про "есть вопросы по оптимизации".

Наваривать втулки — это ведь тоже материалы-время-деньги. Втулки же тоже не растут на елке — их наточить надо (64 штуки на один блок, на минуточку). Для себя любимого сделать — не проблема, а вот захочет ли за это платить клиент (и не будет ли дешевле просто сделать толстую плиту)? Хотя идея, конечно, заманчивая.

Есть идея применить капролон или делрин — чтобы не изнашивались края отверстий. С другой стороны, 8мм — это весьма серьезно. С учетом того, что сталь применяется 09Г2С, которая еще от термообработки заметно подкаливается, есть вероятность, что скорее сносится штифт струбцины. Если его сделать из современных пластиков, да еще и с возможностью сменить, отверстия точно никогда не умрут.

Быстросъёмные струбцины для сварочного стола.

Недавно я сделал большой складной сварочный стол (часть 1, часть 2), и вот дошли руки до изготовления струбцин. Вариант с покупкой отпал как-то сам собой – около 5 тысяч за штучку, а мне надо около 10 штук – таких вещей всегда не хватает )). Получается около 50 тысяч – многовато… Правда, и при цене в 1.5-2 тысячи я бы сделал такой же вывод )).

На самом деле фирменные мне и не очень подходят – у них внизу просто штырь с упором, который перекашивается и заклинивается в отверстии стола. Но для этого «столешница» должна быть сделана из 15 мм листа (или около того). У меня же – лист 3 мм плюс фанера 24 мм. Если взять простую струбцину и отрезать у неё верх, а вместо него приварить болт, как обычно делают самодельщики, то такая за счёт резьбы держаться будет. Но, во-первых, жалко струбцины, а во-вторых, при такой схеме струбцина перекашивается и давит уже не ровно сверху, а под углом.

Решил делать с цанговым зажимом. Самый простой способ – вместо него использовать разжимной дюбель, как я и планировал.

Но я чуть «прошиб» с диаметром отверстий в столе – они на 0.5 мм больше, чем хотелось бы. Пробная струбцина показала, что и так всё работает, но нужен доворот эксцентрикового рычага.

Тут я нашёл подходящую трубку ф15 мм, и решил из неё сделал цанги. С ними всё чётко – одно движение – и струбцина закреплена намертво.

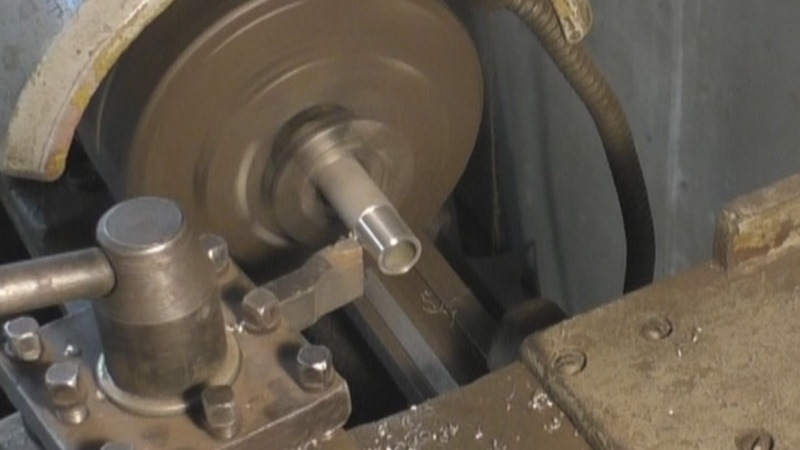

С трубочки пришлось снять лишние 0.5 мм:

По самой струбцине всё понятно – стойка и поперечина из трубы 20х20 мм, скользящая направляющая – из трубы 25х25 мм. Сзади небольшой упор – чтобы уменьшить опрокидывающий момент – из уголка 30х30 мм.

Резьбовая часть – болт М10 длиной 100 мм, длинная гайка М10. Воторок – из гвоздя 150-ки, ф5 мм. Упорные шайбы – отходы от сверления корончатым сверлом ф25 мм, толщина – 3 мм.

Внутренняя тяга – из круглой арматуры ф10 мм. Конусы для разжимания цанги можно было сделать из гайки М8, но они мне чуть маловаты. Нарезал и выточил из старой рулевой тяги.

Эксцентриковые рычаги имеют ход 2.5 мм – достаточно для разжимания моей цанги.

Ещё добавил пружинки для возврата тяги при отпускании рычага. Можно и без них, но захотелось «по красоте» )).

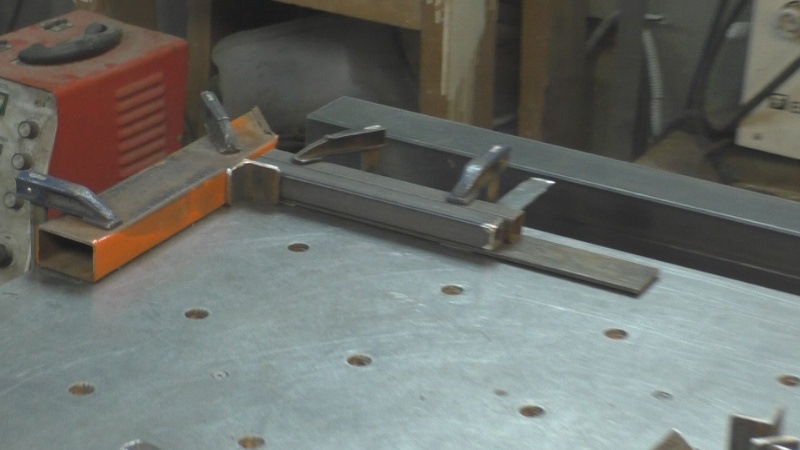

Так как делал сразу «партию», то старался оптимизировать процесс — делал подобия кондукторов:

Для приваривания гайки:

Для приваривания направляющей:

Для приваривания опорной пятки:

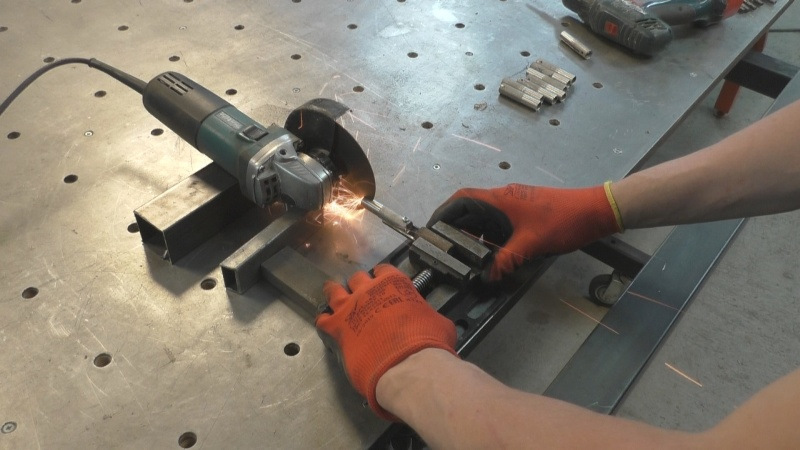

Для пропила в цанге:

Ну и для сверления прутков:

Вот и весь сказ, теперь можно работать…

Подробней можно посмотреть в видео

Надеюсь, Вам понравилось и, может, кому-нибудь пригодится ))

Спасибо за внимание, если будут вопросы — отвечу с удовольствием!

Всем удачи, пока!

7 интересных идей как сделать «третью руку» для сварки

Чтобы качественно сварить мелкие детали, необходимо их надёжно зафиксировать на столе. Для этого можно использовать простейший самодельный прижим или третья рука. Изготовить данное приспособление можно из металлолома, который валяется под ногами.

Как сделать простейший прижим для свариваемых деталей

- стальной круглый пруток (можно заменить арматурой или длинными болтами);

- стальной кругляк, который будет выступать в качестве утяжелителей.

Своим личным опытом изготовления сварочного прижима (третьей руки) с нами поделился автор YouTube канала Carlos Morais.

Основные этапы работ

Отрезаем кусок арматуры длиной 18 см. По краям заготовки привариваем две болванки (утяжелители), отрезанные от стального кругляка. Длина каждой болванки — 10 см.

Дальше от арматуры (в данном случае используются болты) отрезаем три заготовки длиной по 10 см и затачиваем их под конус. Затем привариваем их к одному из утяжелителей, как показано на фото ниже.

Зачищаем сварные швы и наша самоделка готова.

Такой прижим отлично справляется со своей задачей, причем затраты на его изготовление минимальны — все необходимое у каждого есть в гараже/мастерской.

Альтернативная версия

Можно изготовить еще один прижим, конструкция которого немного отличается.

В данном случае необходимо отрезать три заготовки из стального круглого прута (арматуры), согнуть их и сварить вместе.

Видео

Подробно о том, как сделать простейший прижим для свариваемых деталей, вы можете посмотреть в авторском видеоролике ниже.

Третья рука с креплением к столу

И действительно, с двумя руками сильно-то не разгонишься. Особенно когда работаешь в одиночку. В частности, это касается сварочных работ.

Несмотря на то, что у человека только две руки, всегда же можно воспользоваться самодельными приспособлениями, которые облегчат работу. Одним из таких помощников является «третья рука».

В сегодняшней статье расскажем, как изготовить такую конструкцию своими руками из доступных и подручных материалов. Нам потребуются:

- профильная труба;

- болты с гайками;

- удлиненные муфты;

- стальные шарики;

- зажимные клещи.

Своим личным опытом изготовления «третьей руки» для работы в мастерской поделился с нами автор YouTube канала AX Creates.

Первым делом необходимо будет отрезать от профильной трубы две заготовки, предварительно просверлив в них отверстия.

Между заготовками помещаем стальные шарики, а потом фиксируем отрезки профтрубы с помощью болта с гайкой через центральное отверстие.

Далее отрезаем два куска резьбовой шпильки и привариваем их к шарикам.

Из профильной трубы и болтов с гайками изготавливаем небольшую струбцинку, чтобы можно было закрепить «третью руку» на рабочем столе.

Соединяем обе части приспособления вместе, как это показано на фото ниже.

Дополнительно потребуется изготовить крепежную площадку, в которую будут устанавливаться зажимные клещи. Крепим ее ко второму шарику.

Самодельное приспособление готово. Крепим струбцину к кромке стола. Устанавливаем зажимные слесарные клещи. Теперь можно использовать устройство по назначению.

Подробно о том, как сделать «третью руку» для мастерской, можно посмотреть ниже — в авторском видеоролике. Спасибо за внимание.

«Третья рука» с магнитным креплением

Расскажем, как изготовить полезное приспособление для домашней мастерской — «третью руку» с магнитным креплением. Пригодится тем, кто занимается сваркой.

Фишка данного приспособления заключается в том, что благодаря магниту его можно крепить как к горизонтальной, так и вертикальной поверхности.

Идеей самодельного устройства поделился автор YouTube канала Be Creative.

- профильная труба;

- круглая труба;

- стальной круглый пруток;

- пружина;

- болт с гайкой.

Первым делом отрезаем кусок профтрубы, сверлим отверстия в двух параллельных стенках профиля, две других стенки вырезаем, как показано на фото ниже.

На противоположной стороне заготовки привариваем гайку, которая нужна для крепления пружины.

Основные этапы работ

На следующем этапе отрезаем кусочек металла, сверлим по центру отверстие, вставляем болт, и обвариваем. Этот кусочек металла привариваем к торцу профильной трубы.

Далее нам потребуется круглый магнит от старого динамика. Причем магнит нужен с металлическими пластинами — снимать их не надо.

В верхней пластине сверлим отверстие и нарезаем в ней резьбу. Вкручиваем болт, приваренный к заглушке профильной трубы.

Из круглой трубы изготавливаем рычаг, который крепим к верхней части стойки. Устанавливаем прижим, изготовленный из стального прутка. Фиксируем его болтом (для этого в торец трубы забивается гайка с закругленными гранями).

Видео

Подробно о том, как изготовить «третью руку» с магнитным креплением, можно посмотреть на видео.

Самая необычная «третья рука» для сварки

«Третья рука» — незаменимый помощник для каждого сварщика. С ее помощью удобно фиксировать мелкие детали при сварке.

Вот только само приспособление, несмотря на название, совсем не похоже на руку — простое приспособление, состоящее из множества разных деталей, соединенных друг с другом. Никакой эстетики.

Идея данной самоделки принадлежит автору YouTube канала The Metalist.

Если же эстетика вам совершенно не важна, рекомендуем прочитать, как сделать «третью руку» из автомобильных рулевых рычагов.

Кисть руки условно состоит из трех частей — это запястье, пясть и пальцы. Для изготовления пальцев автор использует стальной круглый пруток. А остальная часть кисти «собирается» из листового металла.

От круглого прутка отрезаем заготовки нужного размера (это будут фаланги), и свариваем их между собой.

Далее автор отрезает две металлических пластины. Одну из пластин нужно немного выгнуть, потом свариваем обе заготовки вместе.

Затем все изготовленные детали соединяются с помощью сварки — пока только на прихватки. Что в итоге получилось можно посмотреть на фото ниже.

В качестве прижима используется указательный палец.

После этого необходимо хорошо проварить швы и обработать их шлифовальной насадкой. Автор потрудился на славу — рука действительно получилась очень похожей на человеческую.

К запястью крепится шарнир, чтобы «третья рука» могла подниматься и опускаться.

К шарниру необходимо приварить кусок круглой трубы. К концу трубы привариваются ножки из стального круглого прутка.

Инструмент для сварки: как сделать настольный прижим

В процессе выполнения сварочных работ нередко возникает необходимость зафиксировать несколько мелких деталей.

Струбцина тут явно не помощник — слишком большая.

Для таких целей существуют специальные приспособления, которые называются «третьей рукой». Само название точно передает суть: пока две руки у вас заняты, «третья рука» помогает фиксировать детали на столе.

Самодельный настольный прижим состоит из нескольких частей:

- струбцины, с помощью которой его можно закрепить на рабочем столе или верстаке;

- шарнирного механизма;

- подвижного прижима в виде указательного пальца.

Своим опытом изготовления и сборки настольного прижима поделился автор YouTube канала INNOVATION TIME.

Изготовление «третьей руки»

Сначала нужно будет сделать прижим.

Отрезаем кусок стального круглого прутка требуемой длины и сгибаем в одном месте. На конце делаем «палец».

Если не хотите сильно заморачиваться с вытачиванием «пальца», можно просто заточить конец прижима под конус.

На другом конце круглого прутка привариваем металлический шарик от подшипника. Зачищаем сварные швы.

На следующем этапе приступаем к изготовлению самодельной мини струбцины.

Для этого отрезаем два куска металлического уголка, высверливаем в них по одному отверстию, затем свариваем заготовки вместе, как показано на фото. К нижней части струбцины привариваем гайку.

К верхней части струбцины нужно приварить кусочек металлического штифта.

Надеваем на него шайбу и сверху привариваем ограничитель, чтобы шайба не слетела со своего посадочного места. Но при этом она должна свободно вращаться.

К поворотной части приспособления привариваем две шайбы, между которыми помещаем шарик от подшипника.

К верхней части струбцины и к телу прижима привариваем две гайки и устанавливаем пружину.

В завершении останется только вкрутить в нижнюю направляющую гайку резьбовую шпильку, которая будет прижимать приспособление к столу.

Зачищаем сварные швы и красим самоделку. Крепим «третью руку» к столу и можно приступать к работе.

Подробно о том, как изготовить настольный прижим для сварки, рекомендуем посмотреть ниже — в авторском видеоролике. Спасибо за внимание.

Самодельная «третья рука» для гаража и домашней мастерской

При изготовлении различных самоделок и приспособлений, да и просто — при обработке деталей или заготовок в домашней мастерской или гараже, — пригодится самодельная «третья рука». И ее можно изготовить из подручных материалов.

Чтобы сделать своими руками поворотную «третью руку», потребуются профильные трубы 25*25 мм и 20*20 мм, обычные круглые трубы (на ¾ и полдюйма), полоса металла, а также крепежные элементы (болты, гайки, шайбы).

В первую очередь необходимо будет определиться с размерами «третьей руки», после чего надо нарезать заготовки требуемой длины.

Для данной самоделки заготовки нужны следующие: профильная труба 20*20 мм и длиной 200 миллиметров, шпилька М14 длиной 250 мм, профиль 25*25 мм длиной 250 мм.

Также потребуется круглая трехчетвертная труба длиной 350 миллиметров. В неё надо вставить кусок полудюймовой трубы длиной 400 миллиметров.

На круглых трубах мастер сделал прорези. Это надо для того, чтобы легче вставлять одну трубу в другую, поскольку внутри имеется заводской сварной шов.

На последнем этапе останется только просверлить отверстия в заготовках и сварить все детали конструкции. После этого можно покрасить детали и приступать к сборке.

Подробно о том, как изготовить самодельную «третью руку» для гаража и домашней мастерской, вы можете посмотреть в видеоролике на сайте.

«Третья рука» сварщика из сварочной магнитной массы

Из сварочной магнитной массы (клеммы), которая используется как альтернатива традиционной «прищепке», можно сделать приспособление «Третья рука» сварщика. Сама клемма достаточно часто используется сварщиками для более удобного и быстрого подключения контакта от сварки к свариваемой детали. Заказать ее можно в интернете.

О пользе самого приспособления, наверняка, многие уже знают — такая самоделка пригодится и новичкам, и опытным сварщикам. Причем сделать приспособу можно своими руками. Если вам приходится часто сваривать мелкие детали, то «третья рука» из сварочной магнитной массы точно не помешает.

Первым делом необходимо отрезать кусок профильной трубы 10х10 мм.

Сверлим в нем сквозное отверстие, после чего прикручиваем к сварочной магнитной массе при помощи болта. Обратите внимание, что профиль должен быть закреплен вертикально.

Далее отрезаем небольшой кусок профильной трубы 15х15 мм. Чтобы не было сильного люфта, надо немного загнуть внутрь стенки профиля. После этого надеваем заготовку на вертикальную стойку.

Сам палец «третьей руки», который будет прижимать деталь, можно сделать из стального прута или шпильки подходящего диаметра.

Готовый «палец» затачиваем на наждачном станке под конус. Затем сгибаем прут под небольшим углом и привариваем его к металлической «прищепке». В коротком отрезке профиля надо сделать отверстие и приварить гайку, в которую вкручиваем потом фиксирующий болт.

О том, как сделать приспособление «третья рука» сварщика из сварочной магнитной массы, можно посмотреть в видеоролике на сайте. Считаете ли вы данную самоделку удачной? Напишите об этом в комментариях.

4 варианта самодельной быстрозажимной струбцины, которые пригодятся каждому мастеру

Многие домашние мастера согласятся, что покупные струбцины имеют крайне малый срок службы.

Зачем тогда вообще тратить деньги на такой инструмент? Не проще ли сделать струбцины своими руками?

Конечно, проще! Вы сами можете в этом убедиться.

В сегодняшней статье рассказываем, как изготовить удобные и долговечные быстрозажимные струбцины для слесарных и столярных работ.

Как сделать быстрозажимную струбцину своими руками

Первым делом надо изготовить раму инструмента. От металлической полосы отрезаем две заготовки длиной 25 см и 15 см.

С одной из сторон обрезаем детали под углом 45 градусов, после чего свариваем вместе перпендикулярно друг другу. В результате должна получиться деталь Г-образной формы.

На следующем этапе приступаем к изготовлению подвижной части струбцины.

Для этого отрезаем две заготовки из металлической полосы длиной по 16 см.

Первую заготовку укладываем на ровную поверхность и кладем сверху раму струбцины. По обе стороны рамы укладываем кусочки металла шириной 1 см и 1,5 см, как показано на фото ниже.

Сверху кладем вторую заготовку из металлической полосы. Подкладываем под нее кусочек бумаги, чтобы был зазор.

Обратите внимание: на кусочках металла, которые используются для изготовления подвижной части, нужно снять небольшие фаски — на заготовке слева фаска снимается снизу, а на правой — сверху.

Фаски мы снимаем для того, чтобы можно было быстро освободить прижимную губку и сама фиксации была более надежной.

На следующем этапе приступаем к изготовлению эксцентрикового прижима.

Сначала от стального кругляка диаметром 22-24 мм отрезаем кусочек шириной 9 мм, после чего высверливаем в нем отверстие со смещением от центра.

Далее отрезаем кусок профтрубы, предварительно высверлив в ней два отверстия и соединив их между собой. Отрезаем одну из стенок заготовки.

В эксцентрике перпендикулярно уже просверленному отверстию нужно просверлить еще одно отверстие, в которое вставляем кусок болта (рычажок), предварительно обточив конец ножки до нужного диаметра, и обвариваем.

После этого крепим эксцентриковый прижим к подвижной части струбцины и собираем все детали воедино. Проверяем работоспособность самодельной конструкции.

Обратите внимание: поскольку рычажок короткий и не очень удобен в использовании, надеваем на него деревянную рукоятку. Теперь никаких нареканий.

В завершении останется только приварить прижимную губку к верхней части рамы, как показано на фото.

В нижней (длинной) части рамы сверлим отверстие, нарезаем резьбу и вкручиваем винт, который не позволит подвижной части слететь с направляющей.

Видео по теме

Подробнее о том, как сделать быстрозажимную струбцину своими руками, рекомендуем посмотреть в авторском видеоролике с канала Los Bestauradores.

Быстрозажимная струбцина — нужный инструмент в домашней мастерской

Расскажем, как самостоятельно изготовить быстрозажимную струбцину , которая пригодится при работе с металлическими заготовками (например, для их фиксации при сварке).

Также такой струбциной можно зажимать и деревянные заготовки.

Конструкция самодельной быстрозажимной струбцины на первый взгляд кажется немного замудренной, но на самом деле она довольно простая и понятная.

Условно в конструкции струбцины можно выделить три основных части:

- резьбовая шпилька, по которой перемещается подвижная губка;

- ручка с быстрозажимным механизмом;

- верхняя часть рамы с неподвижной прижимной губкой.

Пошаговый процесс изготовления быстрозажимной струбцины

- резьбовая шпилька;

- муфта;

- квадратный пруток;

- листовой металл;

- стальной кругляк.

Первым делом понадобится кусок резьбовой шпильки длиной около 30 см. Делаем разметку, и вырезаем продольный паз (примерно на ⅔ длины).

На шпильку надевается металлическая муфта без внутренней резьбы — в ней надо вырезать часть стенки.

Отрезаем кусочек квадратного прутка, вставляем его в паз муфты, и обвариваем.

Конец резьбовой шпильки необходимо будет обточить, чтобы получилась ровная площадка с двух сторон. Размечаем, и сверлим сквозное отверстие.

Из листового металла автор вырезал заготовку требуемого размера и формы, и приварил ее к муфте, как показано на фото ниже.

На следующем этапе необходимо отрезать две полосы металла одинаковой длины.

Крепим их к верхней части резьбовой шпильки (с двух сторон) параллельно друг другу таким образом, чтобы между полосами был зазор. В качестве крепежа выступает болт с гайкой.

В результате у нас получились прижимные губки: подвижная и неподвижная.

От стального кругляка отрезаем две «шайбы», болгаркой делаем на них насечки, после чего привариваем их к прижимным губкам.

Далее нам потребуются профильная труба и квадратный пруток. В профильной трубе вырезается паз. Заготовки свариваем вместе под прямым углом.

В торец профтрубы вваривается удлиненная гайка.

После этого нужно будет укоротить квадратный пруток до требуемой длины. Получившуюся деталь привариваем к резьбовой шпильке.

В завершении останется только изготовить быстрозажимной механизм и ручку (мастер использует рукоятку от плоскогубцев). Крепим изготовленные детали к самодельной конструкции.

Видео по теме

Процесс сборки быстрозажимной струбцины показан в авторском видеоролике. Идеей поделился автор YouTube канала Mr Novruz.

Как сделать быстрозажимную струбцину на верстак

В данном обзоре мастер показывает процесс изготовления самодельной быстрозажимной струбцины. Крепится она к верстаку.

Чтобы сделать струбцину, автор использует кусок металла толщиной 6 мм, а также стальную полосу шириной 40 мм и полосу шириной 25 мм.

Первым делом необходимо сделать разметку на заготовках, и вырезать детали, которые потребуются для изготовления быстрозажимной струбцины.

Конструкция струбцины состоит из станины, которая будет крепиться к верстаку, ручки, прижимной части и 4-х пластин с крепежными отверстиями.

На следующем этапе прикручиваем к основанию пластины с отверстиями, а к ним — ручку.

Далее к передним двум пластинам необходимо приварить прижимную часть струбцины. Приварить ее надо примерно посередине пластин.

В качестве прижимного «пятака» для быстрозажимной струбцины автор решил использовать шляпку болта.

Если заготовка толстая, то болт можно немного подкрутить. То есть в данном случае болт не приварен жестко, а вкручивается в гайку. Это дает возможность работать с заготовками разной толщины.

Подробно о том, как сделать своими руками быстрозажимную струбцину на верстак, можно посмотреть в видеоролике на нашем сайте.

Как сделать быстрозажимную струбцину из слесарных клещей

Старые зажимные клещи, которые пылятся на полке, можно использовать, чтобы сделать быстрозажимную струбцину.

Сама доработка очень простая, а пользы от нового инструмента будет в разы больше. Так почему бы не воспользоваться этой идеей?

Тем более что из основных материалов для изготовления струбцины нам потребуется только металлическая полоса.

Эту интересную идею мы подсмотрели у автора YouTube канала Creative Tool Mistry. Советуем взять себе на заметку.

Процесс изготовления самоделки

В первую очередь необходимо будет отрезать верхнюю прижимную губку. Сделать это можно с помощью ножовки по металлу или болгаркой.

Дальше нам потребуется два кусочка металлической полосы. Заготовки должны быть одинаковой длины.

Подготовленные отрезки металлической полосы привариваются по бокам прижимной губки, которую мы отрезали ранее.

В результате у нас должна получиться подвижная прижимная губка (как на F-образной струбцине).

Затем привариваем к свободному торцу кусочек полосы, чтобы получился замкнутый контур. Зачищаем сварные швы.

На следующем этапе необходимо будет приварить к слесарным клещам штангу (или шину). Для этого мы будем опять использовать металлическую полосу.

В завершении останется только надеть подвижную прижимную губку на штангу. Самодельная струбцина с быстрым зажимом готова. Как видите, нет ничего сложного, чтобы сделать своими руками такой инструмент.

Подробно о том, как изготовить быстрозажимную струбцину из слесарных клещей, можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Как сделать быстрозажимную струбцину своими руками?

В отличие от своего более тяжеловесного аналога, обладающего ходовым винтом и стопорной/ходовой гайкой, быстрозажимная струбцина позволяет быстро, за время от долей секунды зажать деталь, подлежащую обработке или доработке.

Особенности инструмента

В быстрозажимных струбцинах ходовой винт либо отсутствует, либо ему отведена второстепенная роль – задать диапазон ширины (или толщины) обрабатываемых деталей.

Основа приспособления – быстрый плунжерный или рычажный зажим, на который ложится работа, выполняемая мастером. Дело в том, что в стандартных винтовых струбцинах при фиксации или освобождении детали потребовалось бы завинтить или отвинтить ходовой винт, при этом приложив заметную силу.

Крутить рычажную струбцину не нужно – она напоминает застёжку на чемодане из-под перфоратора или шуруповёрта: одно-два движения, и фиксатор затянут (либо ослаблен). Простое название быстрозажимной струбцины – «зажим»: ось задаёт лишь направление, а в качестве зажима выступает колесо с рычагом.

Быстрозажимная струбцина позволяет рассчитать силу, необходимую для зажимания деталей, например, подлежащих сварке. Зачастую мастеру требуется соблюсти прямой угол, удержать который и поможет струбцина.

Данное приспособление легко сделать самостоятельно. Это резонно: промышленные аналоги достигают в цене 2-х тысяч рублей, на деле же оказывается, что даже небольшое количество стали, задействованное при изготовлении струбцины, стоит примерно в 10 раз дешевле, чем готовое заводское изделие.

Необходимые материалы

Столярную струбцину можно сделать и наполовину деревянной – например, её прижимные площадки. Опыт мастеров показывает, что наиболее долговечный инструмент целиком выполнен из стальных деталей. Инструментальная сталь, применяемая при изготовлении, например, плоскогубцев советского и российского производства, не требуется – подойдёт и простая, из которой отливают арматуру, трубы, профиль, прокатывают листы.

Для мощной, но компактной быстрозажимной струбцины, переносимой и перевозимой без особых затруднений, потребуются:

- профтруба размером не менее 30х20 мм;

- накладная петля, используемая в мебельном производстве, – она должна быть достаточно прочной, чтобы не сломаться через несколько сеансов работы, а прослужить энное количество лет;

- пластина с накернением, демонтированная из магнитодинамической головки;

- роликовый или шариковый подшипник;

- втулка, удерживающая пластину с подшипником в соосном положении;

- отрезок стального листа толщиной не менее 2 мм;

- держатель (съёмная ручка), снятый со старого перфоратора или болгарки;

- шпилька М12 с соответствующими гайками и шайбами.

Из инструментов понадобится:

- болгарка с набором дисков (отрезной по металлу и шлифовочный);

- сварочный аппарат (часто применяются инверторного типа – они компактны) с электродами 2,7-3,2 мм;

- дрель с набором свёрл по металлу (можно использовать перфоратор с переходником на простые свёрла);

- строительная рулетка, угольник, карандаш (или маркер).

Собрав необходимый инвентарь, можно приступать к сборке своей первой быстрозажимной струбцины.

Инструкция по изготовлению

Порядок действий по изготовлению основы приспособления своими руками заключается в следующем.

- Отрежьте от секции профильной трубы два одинаковых куска (например, по 30 см), сверившись по выбранному чертежу.

- Один из концов каждого куска спилите под углом в 45 градусов. Со стороны непиленого конца приварите к каждому из кусков мебельную петлю.

- Просверлите в размеченной пластине, снятой с динамика, небольшое отверстие, установите на керн втулку. Смонтируйте на ней шарикоподшипник.

- Вырежьте из отрезка листа стали шайбу, совпадающую по диаметру с пластиной, приварите её к втулке.

- Приварите втулку и керн изнутри друг к другу. Катушечный механизм (колесо) готово.

- Отрегулируйте колесо так, чтобы оно располагалось в середине профиля. Приварите колесо в этом месте. Обварите верхний сепаратор подшипника.

- Вырежьте из этого же листа стали два рычага и соедините ими отверстия на колесе, обращённые кверху от струбцины, с отверстиями в её нижнем сжимающем профиле. Рычаги поворачиваются на отдельных болтах.

Основная конструкция струбцины готова. Вращая колесо, добиваются сжатия или разведения прижимающих сторон инструмента. В сжатом состоянии к колесу привариваются шайба и гайка.

В последнюю ввинчивается ручка от дрели или болгарки.

Для изготовления прижимных планок сделайте следующее.

- Вырежьте из листа стали квадратные полоски шириной не менее 3 см.

- Приварите эти детали к проточенным гайкам, навинтите получившиеся части на болты или обрезки шпильки.

- На концах струбцины, обрезанных под углом в 45 градусов, просверлите большие отверстия, приварите к сжимающей основе оси прижимных планок.

- Набейте на этих планках ребристую площадку.

Будучи посаженными на отверстия, планки не вдавливаются. Их можно повернуть на нужный угол.

Быстрозажимная струбцина на основе уголков

Для изготовления другой версии быстрозажимной струбцины понадобятся.

- Пара уголков размером не менее чем 50*50. Толщина стали у них не менее 4 мм.

- Пара стальных шпилек – они используются в качестве зажимов.

- 6 гаек – они обеспечат конструкции нужный ход.

- Не менее 2-х отрезков листовой стали. Толщина их – не менее 2 мм.

- Кронштейны (2 шт.).

Чтобы изготовить такой вариант БЗС, сделайте следующее.

- Сварите оба уголка под прямым углом. Между ними должна быть технологическая щель – не менее 2 мм.

- Приварите в середине каждого из уголков по кронштейну.

- Просверлите отверстие по диаметру чуть большее, чем гайка М12, приварите в его месте гайку. В неё вкручивается шпилька или длинный болт.

- Приварите гайки на одном из концов шпильки, соединив их перед этим между собой.

F-образная быстрозажимная конструкция

Кулачковую F-конструкцию чаще изготавливают из дерева – для склеивания небольших деталей, пайки электронных компонентов, где особое усилие не требуется.

Струбцина не годится для слесарных и монтажных работ, где нужно большое прижимное усилие. Но, заменив деревянные зажимные части на стальные, мастер расширит область её применения.

Для её изготовления сделайте следующее.

- Вырежьте из листовой стали (толщина не менее 3 мм) полосу длиной от 30 см.

- Изготовьте из профильной трубы (прямоугольное сечение, например, 2*4 см) подвижную и неподвижную прижимные части. Длина их – порядка 16 см.

- Приварите к концу направляющей один из отрезанных кусков профиля, предварительно выставив между ними прямой угол.

- Прорежьте в другом куске профиля продольный зазор – с отступом направляющей от её краёв. Просверлите в нём пару отверстий под штифты – и вставьте их так, чтобы подвижная часть перемещалась по направляющей без заметных усилий. Зазор должен быть, к примеру, 30*3 мм – если ширина направляющей 2 см. До того как струбцина будет собрана окончательно (после технологической подгонки), проверьте её правильность хода, убедитесь, что подвижная и неподвижная прижимные детали сходятся плотно.

- Вырежьте в подвижной части канавку под кулачковый рычаг. Его толщина – порядка 1 см. Изготовьте также сам рычаг – под размер широкой прорези, предназначенной для него, но чтобы он входил в этот канал и выходил из него без особых усилий. Длина рычага – порядка 10 см, примерно такой же длины должен быть и врезной канал для него.

- На расстоянии 11 мм от зажимных поверхностей (губок) прорежьте узкую прорезь (порядка 1 мм в толщину). В её конце – ближе к середине подвижной части – просверлите небольшое отверстие (насквозь) порядка 2-3 мм, предохраняющее подвижную часть от раскола. От конца зажимной части до данного отверстия – 95-100 мм.

- Выпилите из листовой стали (толщина 2- 3 мм) прямоугольные сегменты под губки. Нарежьте на губках насечку со стороны прижима и наварите их на прижимные части струбцины. Длина губок со стороны зажима – порядка 3 см.

- Сразу же за губками, ближе к направляющей, вырежьте по лекальному обмеру плавные (параболические) углубления с внутренней (зажимной) стороны. Расстояние от губок до противоположной грани этих углублений – до 6 см. Они помогают удерживать детали и конструкции круглого и овального сечений (например, трубу).

- Просверлите в подвижной прижимной части отверстие под штифт (на расстоянии порядка 1,5 см от конца губки и от нижней грани, где входит сам кулачок). Вставьте кулачковый рычаг, проденьте и зафиксируйте штифт (чтобы он не выпадал) – это не даст рычагу потеряться.

Самодельная струбцина готова. Наденьте подвижную часть на направляющую, затяните и перепроверьте все три штифта. Убедитесь, что собранный инструмент работает точно и чётко. Попробуйте зажать им круглую палку, кусок пластиковой трубы или стального профиля. Если зажим крепок, то струбцина собрана правильно.

Как сделать быстрозажимную струбцину своими руками смотрите далее.

Читайте также: