Физическая сущность процесса сварки

Обновлено: 04.05.2024

Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка - экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

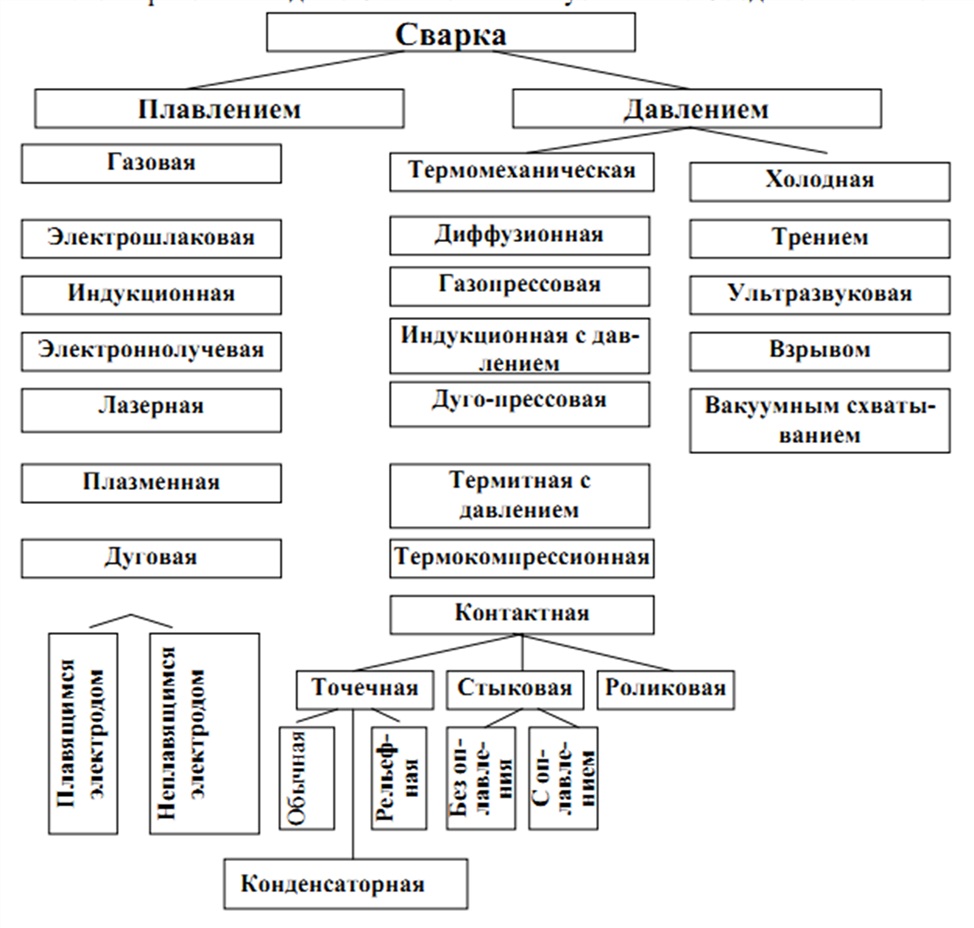

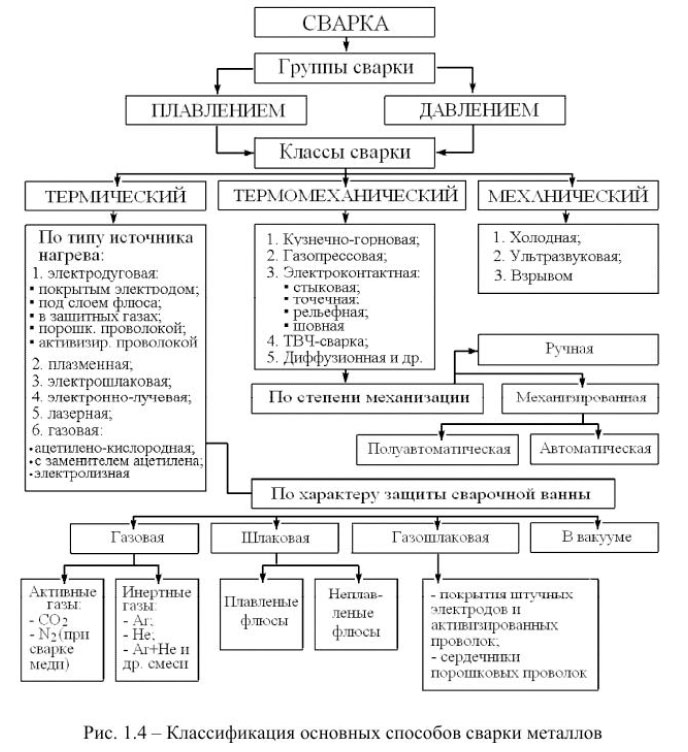

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.). К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость - свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Процесс газовой сварки (схемы, рисунки)

Газопламенная обработка металлов - это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Газовая сварка плавлением, при которой нагрев кромок соединяемых частей деталей производится пламенем газов, сжигаемых на выходе из горелки для газовой сварки.

Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

Рисунок 2. Распределение температуры по оси нормального газового пламени

Газовое сварочное ацетиленокислородное "нормальное" пламя имеет форму, схематически показанную на рисунке 1.

Во внутренней части ядра пламени 1 происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 0 С).

Зона 2 является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура. Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения в газовой смеси подаваемой в горелку кислорода и ацетилена называется коэффициентом в.

Рисунок 3. Строение ацетиленокислородного пламени:

При в = 1,1 . 1,2 пламя нормальное (см. рисунок 1). При увеличении этого соотношения, т.е. относительном увеличении содержания кислорода (окислительное пламя), форма и строение пламени изменяются (рис. 2). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается). С уменьшением в, т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально подобно ацетиленокислородному и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя светящегося ядра не имеет (нет светящихся частиц углерода).

Одним из важнейших параметров, определяющих тепловые, а значит и технологические свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (рисунок 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 . 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением в максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (в менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Горючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 . 2500 0 С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 0 С. Нагрев металла пламенем обусловлен лучистым, и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении от пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагрева. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева впереди ядра выше, чем позади его.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке - это окисление и восстановление. Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Ввиду относительно невысокого защитного и восстановительного действия пламени раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскислителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха. Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 . 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке. Однако ее ширина значительно больше (до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки.

В процессе сварки происходит расплавление основного и присадочного металлов. Регулирование степени их расплавления определяется мощностью горелки, толщиной металла и его теплофизическими свойствами. Газовой сваркой выполняют сварные соединения различного типа.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла.

Металл толщиной 2 . 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками.

При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30 . 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов прихваток.

Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Различают два способа сварки: правый и левый (рисунок 3). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 . 15 0 меньше, чем при левом. Угол наклона мундштука также может быть на 10 . 15 0 меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рисунок 4. Способы перемещения горелки (способы газовой сварки)

Рисунок 4. Применяемые углы наклона горелки в зависимости от толщины металла

БзЮВ процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рисунок 5). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов "на подъем" процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом.

Рисунок 5. Движения горелки и проволоки

а) при сварке стали толщиной более 3 мм в нижнем положении;

б) при сварке угловых валиковых швов;

1 - движение проволоки; 2 - движение горелки; 3 - места задержек движения

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Применение сварки в промышленности, строительстве и ремонтном деле

1. Сваркой называют процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном (общем) нагреве или пластическом деформировании, а также при совместном действии того и другого.

Физическая сущность процесса сварки заключается в сближении соединяемых поверхностей на расстояние, в пределах которого начинают действовать силы межатомного сцепления. Для необходимого сближения соединяемых поверхностей производят тепловое или механическое воздействие на металл в зоне соединения.

Сварочный процесс, как и пайка, направлен на получение монолитного соединения, которое возникает в случае установления связей между атомами свариваемых деталей на границе их раздела, аналогично связям, действующим в твердом теле.

В зависимости от основных признаков, которые в данном определении превалируют, понятия сварки могут быть различные. Например, сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. В данном определении указывается и на физическую сущность процесса, и на технологические принципы его реализации.

Наиболее общим определением процесса сварки является ссылка на его термодинамическую сущность: сварка – это процесс получения монолитного соединения материалов за счет термодинамически необратимого превращения тепловой и механической энергии и вещества в стыке.

Процесс сварки включает две стадии: образование физического контакта между соединяемыми деталями и возникновение электронного взаимодействия между их поверхностями. Далее происходит развитие диффузионных процессов.

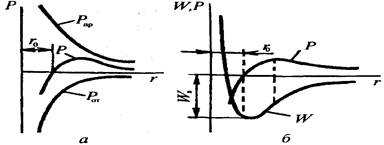

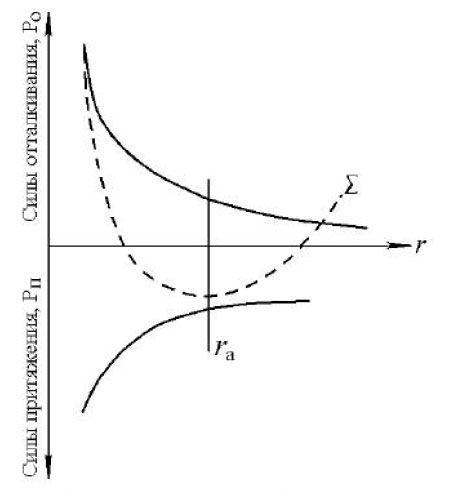

В идеальном случае сварка должна происходить после того, как соединяемые поверхности сблизились на межатомные расстояния. На рис. 60 показано, каким образом изменяются межатомные силы взаимодействия (притяжения и отталкивания), а также потенциальная энергия по мере сближения атомов.

Рис. 60. Характер изменения сил взаимодействия (а) и потенциальной энергии (б) при сближении атомов

Как видно, на первой стадии сближения силы притяжения Рпр больше сил отталкивания Рот(рис. 60, а).Затем начинается процесс взаимного перекрытия электронных оболочек атомов и наблюдается резкое возрастание сил отталкивания. При r = r0силы притяжения и отталкивания сравняются. В дальнейшем сближение атомов будет сопровождаться интенсивным возрастанием сил отталкивания. В идеальном случае атомы после некоторых колебательных движений должны самопроизвольно установиться на расстояние r = r0, когда Рпр – Рот = 0.

В этот момент величина потенциальной энергии системы W будет минимальна, что характерно для устойчивого равновесия (рис. 60, б).Стремление системы к минимуму свободной энергии соответствует второму закону термодинамики, а минимум потенциальной энергии Wв – энергии ван-дерваальсовой связи. Если энергию поверхности монокристалла принять за Wп, то после соединения монокристаллов между ними устанавливается одна поверхность раздела с энергией Wв. Эта энергия меньше суммарной энергии двух поверхностей, т. е. Wв 2Wп.

Рассмотренная схема образования монолитного соединения при сварке, не отиворечащая второму закону термодинамики, возможна, однако, при наличии некоторой энергии активации, а не только в результате сближения соединяемых оверхностей. Поэтому в любом случае для сварки обязательно потребуется затратить энергию активации Wп,например, в виде теплоты (термическая активация) или упругопластической деформации (механическая активация). Образование монолитного соединения в реальных условиях затруднено из-за наличия на поверхностях деталей микронеровностей, оксидных пленок, дсорбированных газов, различного рода загрязнений.

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам.

При термических методах сварки с помощью внешнего источника нагрева кромки расплавляются, образуя так называемую сварочную ванну, расплавление металла способствует его объединению в единое целое.

После прекращения поступления теплоты к сварочной ванне (удаление источника теплоты или его отключение) происходит быстрое охлаждение и последующая кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны. Процесс кристаллизации заканчивается образованием монолитного шва, который связывает свариваемые детали в единое целое. Аналогично при пайке вследствие кристаллизации припоя, заполняющего зазор между деталями и смачивающего нагретые поверхности, образуется паяное соединение.

При механических методах сварки необходимо приложить давление, под влиянием которого в месте сварки возникают значительные упруго-пластические деформации, вызывающие разрушение оксидной пленки, смятие микронеровностей, обеспечение физического контакта и образование между атомами прочных связей, соответствующих связям при расстоянии между ними, равном параметру кристаллической решетки.

При термомеханических методах сварки металл в месте соединения деталей нагревается от внешних источников теплоты до температуры плавления или пластического состояния. Нагревание позволяет снизить удельное давление, уменьшить величину минимальной относительной деформации, необходимой для сварки.

2. Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, но степени механизации процесса сварки, по виду свариваемого металла и т. п. Вполне совершенной классификации, охватывающей все способы сварки, с учетом физических процессов в зоне соединения, не существует. Принято все существующие способы сварки делить на две большие группы: 1) сварка плавлением (сварка без давления); 2) сварка давлением (сварка без оплавления).

Первая группа характеризуется объединением частей металла при его жидком состоянии без приложения давления. К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

Физические основы сварки.

Сварочное производство - одна из отраслей промышленности, продукцией которой являются сварные заготовки или сварные конструкции.

Сварка металлов** - технологический процесс соединения металла(ов) при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

КУЗНЕЧНАЯ СВАРКА

Справка:железная колонна — изготовлена в 415 году, весит около 6,5 т, высота ее 7,3 м, диаметр у основания 41,6 см, у верха 29,5 см. Колонна состоит из отдельных элементов – криц 36кг. Находится примерно в 20 километрах южнее Старого Дели. Изготовлена из железа чистотой до 98 % с низким содержанием серы и повышенным содержанием фосфора. Широкую известность колонна приобрела благодаря тому, что за 1600 лет своего существования практически избежала коррозии.

Позже, в результате разработки и успешного применения более прочных, но менее пластичных сплавов - таких как бронза, которая была прочнее, но менее пластична чем медь, а, следовательно, хуже поддается ковке, применять кузнечную сварку было затруднительно. Для изготовления изделий из таких материалов стали применять литейную сварку.

Литейная сварка -осуществляется путем заливки жидкого металла между свариваемыми кромками, которые помещались в специальную форму. Этот присадочный металл сплавлялся с изделием. Такие соединения обнаружены на бронзовых сосудах Древней Греции и Рима.

Эти два вида сварки только и применялись при изготовлении сварных изделий вплоть до 19 века, в котором благодаря ряду открытий были предложены и реализованы другие виды сварки.

Одно из таких открытий, было сделано русским инженером Василий Владимировичем Петровым в 1802 г. Он впервые наблюдался и описан стабильный электрический разряд, который назвал – дуговой (позже английский учёный Г. Дэви в1808г также наблюдал такой разряд и назвал его «вольтовой дугой»).

Фото электрической дуги

Название «дуга» он получил за форму ярко светящегося плазменного шнура (столба) разряда, который в первых опытах со слаботочными разрядами изгибался вверх серповидной дужкой под действием восходящих конвективных потоков нагретого разрядом воздуха.

Хотя в большинстве случаев, например, между вертикальными электродами, аналогичный разряд не имеет дугообразной формы, первоначальное название его сохранилось.

Электрическая дуга (вольтова дуга) – один из видов самостоятельного электрического разряда в газе, в котором разрядные явления сосредоточены в узком ярко светящемся плазменном шнуре.

Степень ионизации газа в столбе дуги составляет несколько процентов. Такой ионизированный газ называется низкотемпературной плазмой.

Данное открытие позволило русскому инженеру Николай Николаевичу Бенардосу в 1882г использовать электрическую дугу в качестве источника тепла при сварке. Так, впервые был предложен и реализован способ сварки - ручная дуговая сварка. В качестве материала для электрода использовался графит. Чуть позже, в 1888г также русский инженер Николай Гаврилович Славянов реализовал ручную дуговую сварку уже металлическим электродом.

Родоначальниками дуговой сварки считаются русские инженеры!

В настоящее время комплексная технология (технология с применением сварки) является одним из основных заготовительных процессов, 30 % всех заготовок изготавливают с применением сварки и доля постоянно увеличивается. Данное обстоятельство обусловлено тем, что данные технологии позволяют существенно повысить эффективность производства.

При внедрении прогрессивных технологических процессов на основе сварки удаётся:

- уменьшить вес конструкции;

- уменьшить расход металла (КИМ увеличивается с 0,5 до 0,9);

- снизить трудоемкость изготовления (до 50%);

- улучшить условия труда (повышение уровня автоматизации и механизации).

Физические основы сварки.

Физическая сущность процесса сварки заключается в формировании неразъемного монолитного соединения путем образования прочных связей между атомами, расположенными на поверхности соединяемых заготовок.

Пример – соединение рельсов при прокладке железнодорожных путей с помощью металлических накладок и болтов;

Неразъемные соединения могут быть выполнены как монолитными (сплошными), так и немонолитными. Монолитное соединения получают сваркой, а немонолитное – клепкой.

Пример неразъемного соединения (немонолитного) – изготовление фюзеляжа самолета (обшивка подсоединяется к каркасу с помощью кленки)

Пример неразъемного соединения (монолитного) – соединение рельсов

Вид сварного шва рельсов

Справка: Впервые замысел устройства железнодорожного пути без стыков высказал в России инженер И. Ф. Стецевич еще в 1896 году. В Германии первый бесстыковой путь был проложен в 1924 году, в СШA — в 1930 году. В 1932 году на направлении Купянск-Валуйки были впервые в России уложены рельсы длиной 37,5 метра.

При формировании соединения при сварке атомы, расположенные на поверхности заготовок, сближаются. В процессе сближения на них действуют как силы притяжения – силы между отрицательно заряженными электронами – оболочкой и положительно заряженным ядром, а также силы отталкивания – межу положительно заряженными ядрами.

Схема изменения результирующей силы взаимодействия – F выглядит следующим образом.

Схема изменения сил взаимодействия между атомами (F)

в зависимости от расстояния между ними (r)

Система становится термодинамически стабильной, когда энергия связи между атомами будет минимальной. Это достигается при сближении атомов на расстояние ro- расстояние между атомами в кристаллической решетке 0,2-0,6 нм (2-6Å).

К факторам, препятствующим сближению атомов на такое расстояние – расстояние, необходимое для образование прочных связей следует отнести:

- наличие на поверхности соединяемых заготовок микронеровностей;

Высота микронеровностей – сотни ангстрем (Å = 10 -10 м)

- наличие на поверхности оксидов, инородных атомов и различного рода загрязнений.

Вывод: при сварке необходимо исключить действие этих факторов – факторов, которые препятствуют сближению атомов на необходимое расстояние и сообщить атомам энергию для преодоления барьера схватывания. Такая энергия называется энергией активации и может сообщаться в общем случае в виде теплоты (термическая активация), и в виде упругопластической деформации (механическая активация). В зависимости от способа активации поверхности, виды сварки подразделяются на классы

Классы видов сварки в зависимости от способа активации поверхности

| Термин | Определение |

| Термический класс сварки | Виды сварки, осуществляемые плавлением с использованием тепловой энергии |

| Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

| Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Виды сварки, относящиеся к термическому классу, входят в группу способов сварки плавлением, а виды сварки, относящиеся к термомеханическому и механическому классу – к способам сварки давлением

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

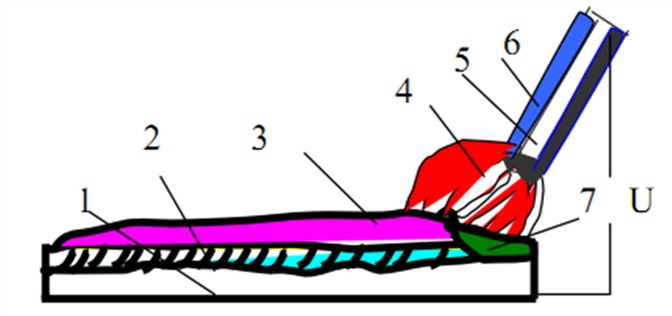

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

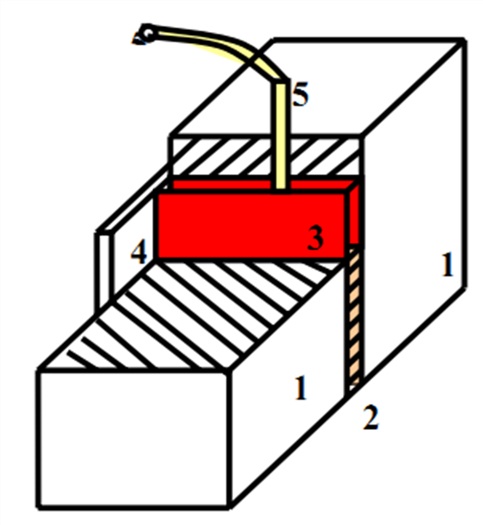

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Физическая сущность и классификация видов сварки

Сварка - технологический процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми деталями любой конструкции при внесении энергии извне в форме теплоты или работы механического сжатия.

Сварное соединение — это часть конструкции в месте, где выполнена сварка деталей.

Сварной шов - часть сварочного соединения, где достигнуто взаимодействие межатомных сил сцепления в результате кристаллизации расплавленного металла, пластического деформирования при сжатии деталей, или сочетания кристаллиза¬ции и деформирования. По сравнению с соединениями, полученными другими способами, сварные соединения обладают монолитностью, непроницаемостью, герметичностью, меньшей массой, более рациональным использованием материалов, меньшими затратами труда, возможностью механизации и автоматизации процесса их получения.

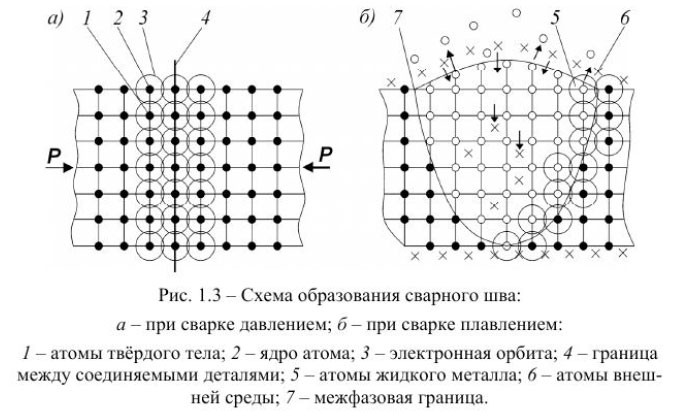

При образовании сварных швов происходит сближение атомов кристаллических решёток двух (или более) твёрдых тел до расстояния, соизмеримого с атомным радиусом ra (см. рис. 1.2), при котором силы притяжения атомов (как частиц масс) начинают преобладать над силами отталкивания их (как одноимённо заряженных частиц). Суммирование этих сил изображено пунктирной кривой.

Установление межатомных связей на границах раздела соединяемых деталей может быть достигнуто различными технологическими приёмами, определяющими все существующие виды и разновидности сварки. Эти приёмы отличаются формой вносимой извне энергии, способами и средствами защиты сварочной ванны и металла шва, уровнем механизации и другими признаками. Полученная в результате сварки система в термодинамическом смысле представляет собой устойчивую систему, в которой в процессе сварки произошло уменьшение энергии. Однако самопроизвольный процесс образования сварного соединения невозможен, так как реальные свариваемые детали не имеют идеально чистых и гладких поверхностей.

Поэтому в случае сближения атомов до расстояния, соизмеримого с параметром кристаллической решётки, за счёт сжатия (рис. 1.3, а) (сварка давлением - механический класс сварки) необходимо обязательно взаимно деформировать поверхности соединяемых деталей для смятия неровностей и обеспечения надёжного физического контакта, а также активизировать их, сообщив поверхностным атомам некоторую энергию активации.

При этом внешние орбиты атомов должны перекрыть друг друга таким образом, чтобы электроны могли свободно перемещаться с одной орбиты на другую. Это является условием образования в соединении сквозной металлической связи. Усилия сжатия можно уменьшить, если одновременно нагревать свариваемые поверхности (термомеханический класс сварки).

Образование соединений металлических деталей возможно и без применения усилий сжатия (автогенно) за счёт временного местного расплавления кромок для образования общей сварочной ванны (сварка плавлением термический класс сварки). В жидком металле и на образовавшихся межфазовых границах (рис. 1.3, 6) связи между атомами сохраняются. Сквозная межатомная связь в соединении образуется в результате кристаллизации жидкой сварочной ванны, а также развития диффузионных процессов с массопереносом через границу шва.

Таким образом, основной процесс сварки (образование сварного шва) включает установление физического контакта между поверхностями деталей или через жидкий металл сварочной ванны, образования прочных межатомных связей и развития диффузии.

Качество сварных соединений, характеризуемое прочностью, коррозионной стойкостью, отсутствием внутренних дефектов, зависит не только от основного, но и от сопутствующих процессов. Так как при сварке плавлением в сварном соединении появляется зона термического влияния (ЗТВ) , то сопутствующими процессами здесь являются:

- изменение структуры и свойств металла в ЗТВ;

- металлургические процессы в сварочной ванне;

- процессы кристаллизации сварного шва;

- возникновение сварочных напряжений и деформаций.

Влияние основных и сопутствующих процессов на качество сварных соединений зависит от состава и свойств свариваемых и присадочных металлов, а также от технологических факторов: режима сварки, средств защиты сварочной ванны и др.

В процессе сварки технологическими факторами можно активно управлять. Состав и свойства свариваемого металла остаются неизменными. Для оценки степени влияния состава и свойств свариваемого металла на протекание основного и сопутствующего процессов введено понятие о свариваемости металлов как способности образовывать неразъёмное соединение с заданными свойствами в условиях принятого технологического процесса. Поскольку эти условия в производстве могут варьироваться, то и оценка свариваемости может быть неоднозначной.

В соответствии с действующими стандартами сварку классифицируют по трём признакам: физическим, техническим и технологическим (рис. 1.4).

По физическим признакам, в зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварки: термический, термомеханический и механический. В зависимости от источников энергии, используемых для образования сварного соединения, по каждому классу выделено несколько видов сварки.

По техническим признакам сварку классифицируют в зависимости от способа защиты расплавленного металла от воздуха, типа защитною газа и степени механизации.

По технологическим признакам сварку классифицируют по виду электрода, по роду тока, по виду и характеру дуги, по воздействию на жидкий металл.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте - Бурмистров Е.Г. [2017]

Читайте также: