Глубина проплавления при сварке в защитных газах

Обновлено: 17.05.2024

Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Преимущества данного способа:

§ высокоэффективная защита расплавленного металла, особенно при использовании инертных газов;

§ возможность визуального наблюдения за сварочной ванной и дугой;

§ широкий диапазон толщин свариваемых заготовок (от десятых долей миллиметра до десятков миллиметров);

§ возможность сварки в различных пространственных положениях;

§ отсутствие необходимости зачищать швы при многослойной сварке;

§ узкая зона термического влияния.

Существуют разновидности дуговой сварки в защитном газе: сварка в инертных одноатомных газах (аргон, гелий), в нейтральных двухатомных газах (водород) и в углекислом газе. Наиболее широкое практическое применение получили аргонодуговая сварка и сварка в углекислом газе. Инертный газ гелий применяется очень редко из-за его высокой стоимости.

Сварка в двухатомных газах (водород и азот) имеет ограниченное применение, так как водород и азот в зоне дуги диссоциируют на атомы, а атомарные азот и водород активно взаимодействуют с большинством металлов.

Сварка в защитном газе может быть ручной, механизированной и автоматической. Ручная сварка применяется для соединения кромок заготовок толщиной до 25…30 мм и при выполнении коротких и криволинейных швов. Механизированная и автоматическая сварка применяется при серийном производстве сварных конструкций с прямолинейными швами.

Дуговая сварка в защитном газе производится как неплавящимся, так и плавящимся электродами. Неплавящийся электрод служит только для возбуждения и поддержания горения дуги. Для заполнения разделки кромок в зону дуги вводят присадочный металл в виде прутков или проволоки. Неплавящийся электрод изготавливают из вольфрама. Плавящиеся электроды применяют в виде сварочной проволоки, изготовленной по ГОСТ 2246—70 «Проволока стальная сварочная. Технические условия» или из металла, по химическому составу сходному со свариваемым металлом.

При дуговой сварке применяют струйную местную защиту и общую защиту в камерах. Струйная защита относится к наиболее распространенному способу местной защиты при сварке. Качество струйной защиты зависит от конструкции и размеров сопла, расхода защитного газа и расстояния от среза сопла до поверхности свариваемого металла. На практике применяют три вида сопл: конические, цилиндрические и профилированные. Лучшая защита обеспечивается при применении профилированных сопл.

При сварке химически активных и тугоплавких материалов, например титана, возникают трудности с защитой шва от атмосферных газов. В этом случае применяют сопла с удлиненным козырьком.

С целью экономии инертных газов применяют защиту двумя концентрированными потоками газов.

3.2Схема процесса сварки неплавящимся электродом

Дуговая сварка в защитном газе неплавящимся электродом (141 TIG welding with solid filler material, или Gas tungsten arc welding using inert gas and solid filler material, USA — условное обозначение процесса согласно ГОСТ Р ИСО 4063—2010) — сварка в защитном газе неплавящимся, например вольфрамовым, электродом.

Сварку в защитных газах можно выполнять неплавящимся электродом (рис. 3.1), при этом дуга горит между неплавящимся электродом и изделием. Электрод в процессе сварки не расплавляется и не попадает в шов. Дуга, передвигаемая вдоль свариваемых кромок, оплавляет их. По мере удаления дуги расплавленный металл затвердевает, образуя шов, соединяющий кромки детали.

1 — свариваемый металл; 2 — присадочная проволока TIG; 3 — дуга; 4 — вольфрамовый электрод; 5 — газовое сопло; 6 — горелка TIG; 7 — охлаждающая жидкость (холодная); 8 — провод с током; 9 — подача защитного газа; 10 — охлаждающая жидкость (теплая); 11 — защитный газ, выходящий из сопла; 12 — защитная атмосфера; 13 — застывший металл; стрелкой указано направление сварки

Основными параметрами процесса ручной аргонодуговой сварки вольфрамовым электродом являются сила тока дуги, расход защитного газа и скорость сварки.

Ручную сварку металла толщиной до 10 мм выполняют левым способом (рис. 3.2). Поток защитного газа должен надежно охватывать всю область сварочной ванны и разогретую часть присадочной проволоки. При уменьшении толщины свариваемого металла угол между горелкой и изделием уменьшают. Для сварки материала толщиной свыше 10 мм следует применять правый способ сварки, а угол между горелкой и изделием должен быть близким к 90°. Такое положение горелки относительно изделия рекомендуется и при сварке угловых соединений. Проволоку вводят не в столб дуги, а сбоку, и выполняют ею возвратно-поступательные движения при сварке тонколистового металла. При сварке многослойных швов отдельные валики рекомендуется выполнять не на всю ширину разделки.

1 — дуга; 2 — инертная атмосфера; 3 — сопло; 4 — вольфрамовый электрод (не расходуется); 5 — присадочный пруток; 6 — сварочная ванна; стрелкой указано направление сварки

При сварке неплавящимся вольфрамовым электродом отсутствует перенос расплавленного металла через дуговой промежуток. Это облегчает условия горения дуги и обеспечивает ее более высокую стабильность.

Присадочный металл по мере необходимости подается в головную часть сварочной ванны. Сварщик вручную контролирует перемещение сварочной горелки, подачу проволоки. В отличие от сварки плавящимся электродом скорость плавления присадочного металла не связана жесткой зависимостью с величиной сварочного тока. Количество присадочного металла, подаваемого в ванну, выбирают из условия обеспечения требуемой доли участия присадочного металла в образовании шва. При сварке стыковых соединений без разделки кромок присадочный металл необходим в основном для создания выпуклости шва.

Основной недостаток процесса — низкая производительность. Еще один недостаток — необходима большая практика и высокая квалификация сварщика. Также к недостаткам процесса сварки неплавящимся вольфрамовым электродом по сравнению со сваркой покрытым электродом относится необходимость применения дополнительных защитных мер против световой и тепловой радиации дуги.

Сварка неплавящимся вольфрамовым электродом производится на прямой полярности (минус на электроде). При установившейся дуге поток электронов движется от отрицательного электрода горелки к положительному электроду (детали), а поток положительно заряженных ионов — к электроду. При сварке на обратной полярности примерно 70% тепла сконцентрировано на аноде и значительная часть этого тепла передается в зону сварки.

Прямая полярность позволяет получить узкую, сконцентрированную дугу, обеспечивающую глубокое проплавление и большую скорость сварки. Электрод получает меньшую часть тепловой энергии дуги и имеет меньшую температуру, чем при сварке на переменном токе или при сварке на обратной полярности, что, в свою очередь, позволяет уменьшить диаметр вольфрамового электрода и снизить расход защитного газа.

При обратной полярности поток электронов также движется от отрицательного электрода к положительному, но в данном случае от изделия к электроду. Следовательно, больше тепла сконцентрировано в дуге около вольфрамового электрода. Поскольку электрод получает значительно больше тепла при сварке на обратной полярности, чем на прямой, для предотвращения перегрева электрода приходится использовать электроды уменьшенного диаметра и уменьшать силу сварочного тока. Свариваемая деталь при сварке на обратной полярности получает меньше тепла, и как результат — меньшая глубина проплавления.

Некоторые цветные металлы, например алюминий и магний, быстро образуют на поверхности оксидную пленку. Прежде чем сваривать алюминий, необходимо удалить оксидную пленку, температура плавления которой значительно выше температуры плавления основного металла. Удаление оксидной пленки может производиться механически, например щетками, или химически — травлением, но как только пленка удалена, металл снова начинает окисляться, затрудняя сварку.

Оксидную пленку с поверхности металла во время сварки на обратной полярности может удалять сама дуга. Положительно заряженные ионы, которые, двигаясь от основного металла изделия к электроду при сварке на прямой полярности, теперь двигаются от электрода к изделию. Ударяясь с достаточной силой о поверхность изделия, они дробят и расщепляют хрупкую оксидную пленку, проводя тем самым очистку поверхности.

Дуга обратной полярности обладает важным технологическим свойством: при ее воздействии на поверхность свариваемого металла происходит очистка поверхности металла, удаление поверхностных оксидов. Процесс удаления поверхностных оксидов получил название катодного распыления (катодной очистки). Указанное свойство используют при сварке переменным током алюминия, магния, бериллия и их сплавов, имеющих на поверхности прочные оксидные пленки. Удаление пленки происходит в полупериод с обратной полярностью сварочного тока, когда свариваемое изделие является катодом. Таким образом, при сварке вольфрамовым электродом на переменном токе реализуются преимущества дуги прямой и обратной полярностей и обеспечиваются устойчивость электрода и разрушение поверхностных оксидов на изделии.

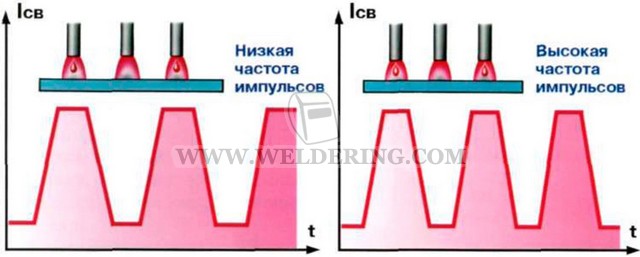

Аргонодуговая сварка импульсной дугой. Сила сварочного тока варьируется между двумя установленными значениями (пиковым и базовым) с частотой в пределах 0,25…25 Гц. Эта функция отлично подходит для сварки нержавеющих сталей и тонколистовых деталей. Сварка импульсной дугой применяется для соединения разнотолщинных деталей, позволяет в большей степени контролировать процесс сварки для получения более качественного сварного шва.

Сварка высокочастотной импульсной дугой. Сварочный ток имеет такой же вид, что и импульсный, но частота импульсов выше (обычно в пределах 20…500 Гц). Дуга более сфокусированная, и, как результат, зона термического влияния меньше.

Зажигание дуги. Основным требованием для зажигания и горения дуги является ионизация газа в дуговом промежутке. Ионизированный газ является хорошим проводником электрического тока. Ионизацией называется процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы. Ионизацию можно произвести, если приложить к электродам высокое напряжение, тогда имеющиеся в газе (в малом количестве) свободные электроны будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

Зажигание дуги осуществляют точечным касанием или с использованием осциллятора (рис. 3.3).

а) и от осциллятора (б)

Зажигание дуги точечным касанием позволяет сварщику зажечь дугу путем плавного отрыва вольфрамового электрода от изделия. При этом исключаются наличие вольфрамовых включений в сварном шве и подгорание неплавящегося электрода. Также эта функция часто ставится в качестве опции на источники питания для ручной дуговой сварки. Она используется преимущественно в условиях, когда процесс сварки проводится рядом с оборудованием, которое чувствительно к электромагнитным помехам.

При зажигании дуги с использованием осциллятора электрод не касается изделия. Высоковольтный разряд зажигает дугу. В этом случае нет опасности включения вольфрама в металл сварочного шва. Возбуждение дуги с помощью осциллятора используется для высокоточной и высококачественной аргонодуговой сварки.

3.3Режимы дуговой сварки вольфрамовым электродом в защитных газах

В табл. 3.1—3.7 представлены режимы ручной аргонодуговой сварки неплавящимся электродом часто применяемых материалов для производства сварных конструкций.

Сварка в защитных газах

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп. Выбор защитного газа определяется химическим составом свариваемого металла, требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и другими факторами.

Смесь инертных газов с активными рекомендуется применять и для повышения устойчивости дуги, увеличения глубины проплавления и изменения формы шва, металлургической обработки расплавленного металла, повышения производительности сварки. При сварке в смеси газов повышается переход электродного металла в шов.

Смесь аргона с 1—5% кислорода используют для сварки плавящимся электродом низкоуглеродистой и легированной стали. Добавка кислорода к аргону понижает критический ток, предупреждает возникновение пор, улучшает форму шва.

Смесь аргона с 10—25% углекислого газа применяют при сварке плавящимся электродом. Добавка углекислого газа при сварке углеродистых сталей позволяет избежать образование пор, несколько повышает стабильность дуги и надежность защиты зоны сварки при наличии сквозняков, улучшает формирование шва при сварке тонколистового металла.

Смесь аргона с углекислым газом (до 20%) и с не более 5% кислорода используют при сварке плавящимся электродом углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

В зону сварки защитный газ может подаваться центрально (см. рис. XI.2 и XI.3, а,в), а при повышенных скоростях сварки плавящимся электродом — сбоку (см. рис. XI.3,б). Для экономии расхода дефицитных и дорогих инертных газов используют защиту двумя раздельными потоками газов (см. рис. XI.3,в); наружный поток — обычно углекислый газ. При сварке активных материалов для предупреждения контакта воздуха не только с расплавленным, но и с нагретым твердым металлом применяют удлиненные насадки на сопла (подвижные камеры, см. рис. XI.3,г). Наиболее надежная защита достигается при размещении изделия в стационарных камерах, заполненных защитным газом. Для сварки крупногабаритных изделий используют переносные камеры из мягких пластичных обычно прозрачных материалов, устанавливаемых локально над свариваемым стыком. Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги, а значит на форму и размеры шва. При равных условиях дуга в гелии по сравнению с дугой в аргоне является более «мягкой», имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Углекислый газ по влиянию на форму шва занимает промежуточное положение.

XI.2. Схемы сварки в защитных газах а, б — неплавящимся, плавящимся электродом; 1 — сварочная дуга; 2 — электрод; 3 — защитный газ; 4 — газовое сопло (горелка); 5 — присадочная проволока

XI.3. Схемы подачи защитного газа в зону сварки

а — центральная; б — боковая; в — двумя концентрическими потоками; г — в подвижную камеру (насадку); 1 — электрод; 2 — защитный газ; 3, 4 — наружный и внутренний потоки защитных газов; 5 — насадка; 6 — распределительная сетка

Преимущества и недостатки способа

Широкий диапазон применяемых защитных газов обусловливает большое распространение этого способа как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являются следующие:

- высокое качество сварных соединений па разнообразных металлах и их сплавах разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

- возможность сварки в различных пространственных положениях;

- отсутствие операций по засыпке и уборке флюса и удалению шлака;

- возможность наблюдения за образованием шва, что особенно важно при механизированной сварке;

- высокая производительность и легкость механизации и автоматизации процесса;

- низкая стоимость при использовании активных защитных газов.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгиванни сопла; потерн металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок.

Подготовка кромок и их сборка под сварку

Способы подготовки кромок под сварку (механические, газовые и т. д.) такие же, как и при других способах сварки. Вид разделки кромок и ее геометрические размеры должны соответствовать ГОСТ 14771—76 или техническим условиям на изготовление изделия. При механизированной сварке плавящимся электродом можно получить полный провар без разделки кромок и без зазора между ними при толщине металла до 8 мм. При зазоре или разделке кромок полный провар достигается при толщине металла до 11 мм. При автоматической сварке стыковых соединений производительность процесса значительно возрастает при использовании разделки без скоса кромок (щелевой разделке см. рис. Х.11). При толщине металла до 40 мм зазор между кромками в нижней части стыка до 10 мм. Для обеспечения постоянства зазора в зоне сварки из-за поперечной усадки при сварке каждого прохода выполняют шарнирное закрепление деталей с углом раскрытия кромок, зависящим от толщины свариваемого металла.

XI.11. Схема расположения присадочной проволоки относительно сварочной ванны

1 — присадочная проволока; 2 — сварочная ванна; 3 — электрод; 4 — границы струи защитного газа. Стрелкой указано направление сварки

При сварке в углекислом газе многослойных швов на сталях перед наложением последующего слоя поверхность предыдущего слоя следует тщательно очищать от брызг и образующего шлака. Для уменьшения забрызгивання поверхности детали из углеродистой стали ее покрывают специальными аэрозольными препаратами типа «Дуга». Сварку можно вести при непросохшем препарате. Детали собирают с помощью струбцин, клиньев, скоб или на прихватках. Прихватки лучше выполнять в защитных газах тем же способом, которым будет проводиться и сварка. Прихватки перед сваркой осматривают, а при сварке переваривают.

Общие рекомендации по технике сварки

Ручную и механизированную сварку обычно ведут на весу. Автоматическую сварку можно осуществлять так же, как и при сварке под флюсом, на остающихся или съемных подкладках и флюсовых подушках. Однако во многих случаях наиболее благоприятные результаты достигаются при использовании газовых подушек (рис. XI.4). Они улучшают формирование корня шва, а при сварке активных металлов способствуют и защите нагретого твердого металла от воздействия с воздухом. Подаваемые в подушку газы по составу могут быть аналогичными применяемым для защиты зоны сварки.

XI.4. Схемы газовых подушек

а, б — односторонняя и двусторонняя сварка; 1 — защитный газ; 2 — медная подкладка

Качество шва в большой степени определяется надежностью оттеснения от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, конструкции сварного соединения, скорости сварки, состава защитного газа.

Влияние скорости сварки на надежность защиты зоны сварки видно из рис. XI.5. Ветер и сквозняки также снижают эффективность газовой защиты. В названных случаях рекомендуется на 20—30% повышать расход защитного газа, увеличивать диаметр выходного отверстия сопла или приближать горелку к поверхности детали. При сварке на повышенных скоростях полезно также наклонять горелку углом вперед, а при автоматической сварке применять боковую подачу газа (см. рис. XI.3,б). Для защиты от ветра зону сварки закрывают щитками. Для достаточной защиты соединений, указанных на рис. XI.6,в,г, необходим повышенной расход газа. При их сварке рекомендуется устанавливать сбоку и параллельно шву экраны, задерживающие утечку защитного газа. При равных условиях расход гелия благодаря его меньшей плотности должен быть увеличен по сравнению с аргоном или с углекислым газом.

XI.5. Влияние скорости сварки на эффективность газовой защиты

а—в — сварка соответственно на малой, средней и очень большой

XI.6. Схемы (а—г) расположения границы струи защитного газа при сварке различных типов соединений

Влияние параметров режима на форму и размеры шва при сварке под флюсом

Форма и размеры шва зависят от многих параметров режима сварки под флюсом: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия, величина вылета электрода, грануляция флюса, род тока и полярность и т. п. оказывают меньшее влияние на форму и размеры шва.

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

С увеличением силы сварочного тока глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления. Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва.

Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги. При сварке на постоянном токе прямой полярности глубина проплавления на 40 - 50%, а на переменном - на 15 - 20% меньше, чем при сварке на постоянном токе обратной полярности. Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности.

При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса (количество расплавленного флюса). При этом растет ширина шва, а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются. Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторой величины, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке под флюсом электродными проволоками диаметром 1-3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода). В некоторых случаях, особенно при автоматической наплавке под флюсом, электроду сообщают колебания поперек направления шва с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается и обычно несколько больше амплитуды колебаний.

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзовидные флюсы) повышается газопроницаемость сдоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами, как правило, способствуют более глубокому проплавлению.

Пространственное положение электрода и изделия при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке покрытыми электродами (MMA, SMAW). Для предупреждения отекания расплавленного флюса, ввиду его высокой жидкотекучести, сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10-15°.

Перед началом автоматической сварки под флюсом следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов.

При автоматической сварке под слоем флюса (SAW) стыковых соединений на весу практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, - образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва (сварка на флюсовую подушку, на керамическую подкладку или сварка на остающуюся стальную подкладку).

Введение в дуговую сварку в защитных газах (TIG, MIG/MAG)

Защитные газы и их влияние на технологические свойства дуги

В качестве защитных газов при дуговой сварке плавлением ТИГ и МИГ/МАГ применяют инертные газы, активные газы и их смеси. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ и МИГ/МАГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

К активным газам применяемым при МИГ/МАГ также относятся газовые смеси в состав которых входят аргон (Ar), кислород (О2), азот (N2), водород (H2). Готовые газовые смеси поставляются в баллонах, также они могут быть получены путем смешивания газов составляющих смесь.

Классификация способов сварки в защитных газах приведена на схеме ниже.

Свойства защитных газов

В таблице ниже приведены физические свойства защитных газов.

Краткая характеристика защитных газов

Аргон - наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%.

Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Гелий - бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется.

Активные газы

Углекислый газ (двуокись углерода) - бесцветен, не ядовит, тяжелее воздуха. При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота - бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

Двуокись углерода нетоксична и невзрывоопасна. Однако при концентрациях более 5% (92 г/м 3 ) двуокись углерода оказывает вредное влияние на здоровье человека. Так как двуокись углерода в 1,5 раз тяжелее воздуха она может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать удушье. Помещения, где производится сварка с использованием двуокиси углерода, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией.

Основными примесями углекислого газа, отрицательно влияющими на процесс сварки и свойства швов, являются воздух (азот воздуха) и вода. Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ. Для этого используют электрические подогреватели газа, которые устанавливаются перед редуктором.

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно - кремний, марганец, хром, ванадий и др.

Кислород - это бесцветный нетоксичный газ без запаха. Является сильным окислителем. Накопление кислорода в воздухе помещений создает опасность возникновения пожаров. Поэтому объемная доля кислорода в рабочих помещениях не должна превышать 23 %. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором - не менее 99,5 об. % и в третьем - не менее 99,2 об. %.

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть защитной газовой смеси. Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в смеси на основе аргона критический ток (перехода крупнокапельного переноса в мелкокапельный, см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) уменьшается. Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Азот - бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали.

Водород - не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 - 40% аргона и 60 - 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий - высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

Выбор параметров режима

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм

Вылет электрода, мм

Выпуск электрода, мм

Расход газа, л/мин

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Читайте также: