Источники питания для контактной сварки

Обновлено: 18.05.2024

При переупаковке литий-ионных элементов типоразмера 18650 (при ремонте АКБ) или при создании новой батареи встает вопрос, каким способом соединить банки шинками. Обычно это делается одним из способов – точечной сваркой или пайкой. У каждого метода есть свои плюсы и минусы. Так при сварке создается очень локальный и очень кратковременный нагрев. Это положительно влияет на емкость батареи – во время процесса сепаратор не расплавляется. Минусом считается небольшая площадь пятна контакта, которая может ограничивать максимальный ток. В некоторых случаях (сборка батареи для ноутбука и т.п.) кратковременная высокая токоотдача не нужна, поэтому сварка считается предпочтительной. В других ситуациях выбор метода за пользователем.

Чем можно варить

Самый лучший вариант сварки для новых аккумуляторов 18650 – промышленный аппарат. Для большинства пользователей он не доступен, поэтому приходиться делать что-то свое.

Аккумулятором

Суть метода точечной сварки, как разновидности контактной сварки, состоит в быстром разогреве соединяемых металлических деталей проходящим через место сопряжения током. При этом выделяется большое количество тепла, которое расплавляет металл в точке контакта, а сжатие способствует диффузии расплавленных областей и образованию прочного соединения. Задача состоит в том, чтобы получить в месте сопряжения достаточно высокий ток. Такой ток можно получить от аккумулятора – например, токоотдача полностью заряженного автомобильного аккумулятора может составлять 700+ ампер. Но наибольший ток зависит от переходного сопротивления в месте прилегания свариваемых поверхностей, поэтому важно уделить внимание чистоте контактируемых граней. Также ток ограничивает сечение проводов, поэтому надо брать провода сечением не менее 10 кв.мм. (лучше 16 кв.мм.).

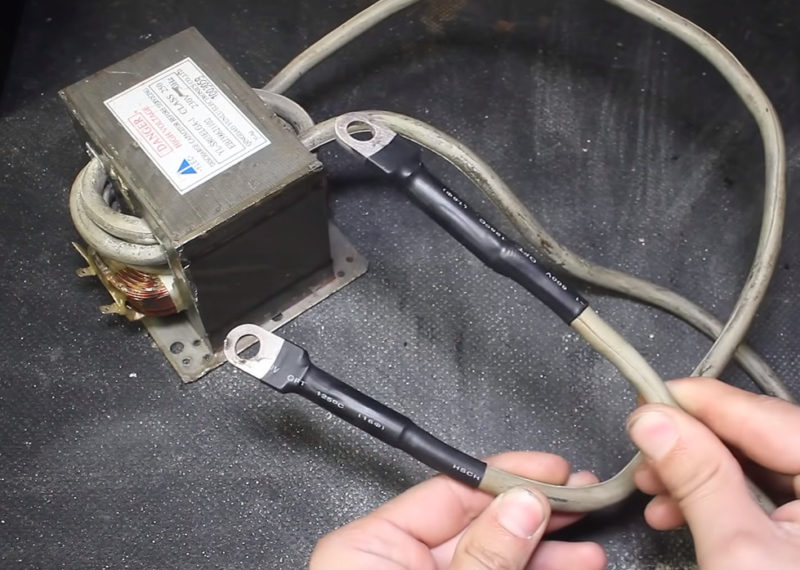

Сначала надо подготовить шинки – их вырезают из никелевой ленты (точнее, лента изготовлена из никелированной стали). Дальше надо подключиться к аккумулятору – лучше сделать это с помощью штатных автомобильных зажимов. К ним надо подключить проводники соответствующего сечения. С обратной стороны можно сделать специальные наконечники, а можно не делать – не очень удобно, но не возникнет дополнительного переходного сопротивления.

Варить надо в нескольких точках – обычно, в 3..5. По окончании процесса надо проверить качество соединения – подергать рукой. Шинка не должна отрываться.

Прибор из трансформатора

Если под рукой нет аккумулятора, можно сделать сварочный аппарат из понижающего трансформатора. Подойдет трансформатор габаритной мощностью 150..200 Вт. Это означает, что сечение центрального стержня сердечника должно быть 17…20 кв.мм. Надо удалить вторичную обмотку и намотать другую – 2..3 (можно 4) витка проводом соответствующего сечения. В интернете можно найти советы мотать вторичку кабелем от сварочного аппарата, но для приварки шинок к аккумуляторам достаточно проводника сечением (не толщиной!) 10..16 мм.

Неплохо для подобной цели подходят трансформаторы от неисправных СВЧ-печей, к тому же их можно купить по цене лома. В первую очередь надо удалить вторичную высоковольтную обмотку и выколотить шунты (они занимают место, которого и так немного, и несколько снижают мощность трансформатора).

В освободившееся место надо уложить не менее трех витков провода. Если взять проводник сечением 16 кв.мм, можно постараться, и уложить 4 витка.

Выведенные концы обмотки можно снабдить наконечниками. Крепить их надо обжимом, а не пайкой – при нагреве припой может потечь.

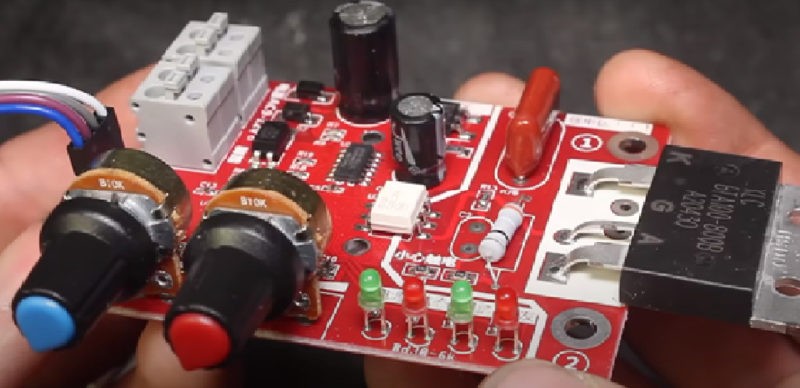

Чтобы управлять током и длительностью импульса, потребуется модуль NY-D01, а для его питания – маленький трансформатор с выходным напряжением 9..12 VAC. Все это надо подключить согласно схеме, приложенной к плате, и упрятать в подходящий корпус.

После окончательно сборки можно опробовать аппарат. Возможно, придется подобрать параметры сварки для получения оптимального результата.

Конструкция трансформатора от СВЧ-печи такова, что он ощутимо греется даже на холостом ходу. Нельзя держать первичную обмотку под напряжением сети дольше получаса.

Самоделка из конденсаторов

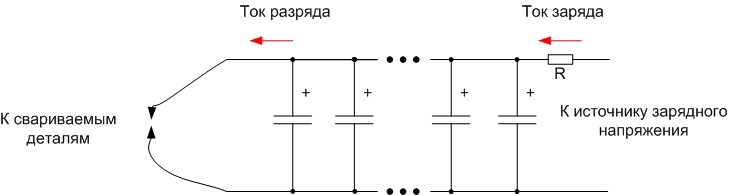

Если нет трансформатора достаточной мощности, можно пробовать применить батарею из оксидных конденсаторов. Конденсатор имеет свойство накапливать энергию в течение относительно длительного времени, а потом почти мгновенно отдавать ее. Можно собрать батарею достаточной емкости из оксидников, зарядить ее от любого имеющегося источника напряжения, и разряжать на контакты сварочного устройства.

Сопротивление R зависит от наибольшего тока источника. Его можно рассчитать по формуле R=U/Imax, где:

- U – напряжение источника;

- Imax – наибольший отдаваемый ток.

Так, если есть 12-вольтовый источник с наибольшим током в пол ампера, то резистор должен быть 24 Ома и его мощность должна составлять U*I=6 ватт. Можно ставить резистор и с меньшей мощностью – расчеты показывают, что батарея в 100 000 мкФ полностью зарядится за 12 секунд, причем наибольший ток будет идти только в первый момент, потом он падает по экспоненциальному закону. Резистор даже меньшей мощности сгореть не успеет.

Начальный ток зависит от напряжения, до которого заряжены конденсаторы, а длительность тока разряда (а, следовательно, энергия, передаваемая к месту сварки), зависит от емкости батареи. Ее выбирают по необходимости – насколько массивными окажутся свариваемые детали, насколько сложно их прогреть.

Конденсаторы должны с запасом выдерживать рабочее напряжение. Так, для 12-вольтового источника надо применять емкости не менее, чем на 16 вольт.

Готовые аппараты с Китая

Если нет желания заниматься самоделками, можно прибегнуть к помощи торговых интернет-площадок Юго-Восточной Азии. Существует два варианта решения проблемы:

- подобрать готовые сборки из батарей типоразмера 18650 (если предстоит разовая работа);

- купить готовый аппарат для точечной сварки (если подходящую сборку найти не удалось или предстоят масштабные работы).

В ценах 2021 года такое устройство обойдется от 1200 до 5000 рублей.

5000 W

Китайцы заморачиваться с названием не стали, и назвали этот аппарат просто – 5000 W. Он предназначен для приварки ленты толщиной 0,1 или 0,15 мм. Сварочный ток регулируется. Производитель обещает высокое качество соединения и красивый шов. Многочисленные положительные отзывы оставляют надежду, что это так.

BTL-02

Также неплохую репутацию имеет аппарат BTL-02.

Работает от аккумуляторов, заявленный наибольший ток – 1,1 кА. Варит никелированную сталь толщиной до 0,2 мм. Имеет защиту от сверхтока, перезаряда АКБ и т.д. Имеет 30 градаций настройки сварочного тока и 25 градаций настройки времени импульса. Декларируется, что электроды служат до 50 000 сварок. Потом их можно заменить.

LC-DB1

Этот аппарат относится к классу «ручек». Продавцы тщательно скрывают его технические характеристики, делая упор в описании на дизайн в стиле HighEnd и возможность работы в режиме Split – электроды разъединяются, их можно держать двумя руками на удобном расстоянии.

Все, что удалось найти — что аппарат предназначен для приварки никелевых полосок к аккумуляторам 18650. Зато цена – одна из самых низких. Решение о приобретении – за потенциальным покупателем.

Технология сварки и советы по соединению банок между собой

Как известно, контактная сварка состоит из двух операций:

- плотное сжатие заготовок;

- разогрев места контакта мощным импульсом тока.

Для прижатия соединяемых поверхностей во многих аппаратах применяются специальные струбцины. При сварке ячеек АКБ они не нужны – аккумулятор достаточно хрупкий предмет, не надо превышать усилие одной человеческой руки, чтобы не сломать банку. Возможно, для каждой ленты и даже для каждого типа аккумуляторов (корпуса делают из разного металла) придется подобрать параметры сварки. Ориентироваться надо на следующие цифры:

- минимальный ток – 500 А (если меньше, качество соединения страдает);

- максимальный ток – 1000 А (если больше, начинают обгорать электроды);

- длительность импульса – 15..20 мс.

По окончании процесса надо опробовать качество получившегося шва. Прочность должна быть такой, что рукой оторвать шинку от аккумулятора невозможно.

Для наглядности рекомендуем серию тематических видео.

Контактная сварка является надежным и щадящим методом соединения элементов 18650 в батарею. Очень важно освоить технологию, подобрать режимы, и тогда АКБ прослужит долго.

Инженер-электроник. Работаю в мастерской по ремонту бытовых приборов. Увлекаюсь схемотехникой.

Схемы питания машин контактной сварки

1. Однофазные машины переменного тока.

2. Машины с накоплением энергии во время пауз между сварочными импульсами.

3. Низкочастотные с питанием трансформатора от трехфазной цепи через выпрямитель.

4. Машины с выпрямлением сварочного тока во вторичном контуре, питание от трехфазной цепи и трехфазного трансформатора.

1. Простота преобразования энергии.

2. Широкий диапазон регулирования сварочного тока за счет изменения угла управления вентилем.

Современная аппаратура обеспечивает синхронное включение сварочного тока. При этом предусматривается, что последовательность импульсов начинается с полупериода другого направления, чтобы уничтожить остаточный магнитный поток с предыдущего полупериода.

3. Регулирование длительности сварочного импульса можно осуществлять под 0, 0,1 сек. до очень больших пределов, определяя лишь целостность охлаждения обмоток трансформатора и токоведущих элементов.

1. Неравномерная нагрузка фаз потребления энергии из фазы А и В, из С - нет. Надо чередовать фазы.

2. Высокая индуктивность вторичного и первичного контура. Особенно высокая индуктивность сопротивления и потери при высоких размеров вылета и размеров высоты, при введении перритных масс в контур. Эта огромная мощность машин до 300-400кВА для точечных машин, для рельефных машин – до 2000кВА

Нежелательно изготавливать машины большой мощности, т.к. тепловая мощность, выделяется на деталь значительно меньше (составляет 50-60% от мощности).

3. Больше потери.

Используют низкочастотные машины (чтобы компенсировать эти недостатки).

Индуктивное сопротивление первичной и вторичной обмотки терристора и сварочного контура меньше, чем при переменном токе, т.к. скорость изменения тока в несколько раз меньше, чем при переменном токе частотой 50 Гц.

Равномерно нагружающаяся фазовая сеть. Потери снижаются. Недостаток: ограниченная продолжительность импульса, чем больше коэффициент трансформации, тем длительность импульса больше, амплитудное значение уменьшается.

Основным минусом низкочастотной машины является ограниченное время протекания сварочного импульса. Гораздо большую длительность при min потерях обеспечивает машина с выпрямителем сварочного тока во вторичном контуре. Используется 3-х фазный трансформатор.

Тиристоры Т1,Т2, Т3 подают на соответствующие обмотки трансформатора Тр. полупериуды соответствующих фаз сдвинутых на 120 градусов. Длительность протекания импульса практически неограниченна, но следует учитывать что следование импульса в одном направлении в каждой фазе оставляет остаточный магнитный поток. Однако импульсы по другим фазам замыкают магнитный поток через соседний стержень.

Для того что бы ток протекал в одном направлении в цепь вторичной обмотки включаются диоды.

При трехфазном трансформаторе:

Диоды Д1, Д2, Д3 для того что бы они не сгорали, собираются из блоков из несколько параллельных диодов.

Большое количество диодов приводит к большому падению напряжения. Для увеличения напряжения на вторичной обмотке делают либо в два раза больше витков либо уменьшают сечение первичной обмотки, следовательно, изменить сечение шины, на которую наматывают вторичную обмотку. Делают контур с большим вылетом и раствором. Эта машина обладает хорошими качествами: варят высокотеплопроводы, стали, и т.д.

Отличаются тем, что энергия сварочного импульса накапливается в батарее конденсатора в период пауз между сварочными импульсами. Заряд батареи относительно малым током, т.к. продолжительность заряда гораздо больше времени разряда поэтому ток питающей сети гораздо меньше чем во всех остальных рассмотренных схемах.

Наиболее точно дозируют энергию вводимую в зону сварки. Варят детали из теплоэлектропропроводных металлов, тонкие детали.

У этой машины очень широкие возможности по вариантам изменения энергии.

Благодаря возможности изменения напряжение заряда конденсатора и возможности изменения ёмкости конденсатора и коэффициента трансформатора базирование импульса осуществляется в широких пределах и с высокой точностью.

При сварке тонких и особотонких деталей необходимо обеспечить высокую повторяемость параметров всех последующих импульсов т.к. падение напряжения сети мало влияет на энергию запасенную конденсатором, легко применим стабилизатор, т.к. не требуется большая мощность, то стабильность сварки самая высокая.

Напряжение сети. Тр. повышающий до 450–500 В, часто изменение напряжения составляет 10 В. Через Д3. переменное напряжение выпрямляется и импульс тока заряжает С1, С2, С3.

Сопротивление (Rзар) ограничено силой тока заряда (Iзар) с целью снижения тока питающей сети I.

Наводится магнитный поток на вторичную обмотку формирующегося импульса напряжения аналогичной формы.

При такой скорости нарастания тока тепло не успевает перейти в другие зоны, окружающего сварного соединения, свариваются Al и Cu сплавы.

При сварке алюминия возможен выплеск. Во избежание формирования сварочного импульса применяют подогрев.

В настоящее время большое число сварных конструкций (авиация, автомобили строение и т.д.) изготавливают из алюминиевых сплавов – нужны выпрямители во вторичном контуре либо конденсаторные машины.

Ультрабюджетная точечная сварка литиевых аккумуляторов дома

В жизни каждого «радиогубителя» возникает момент, когда нужно сварить между собой несколько литиевых аккумуляторов — либо при ремонте сдохшей от возраста АКБ ноутбука, либо при сборке питания для очередной поделки. Паять «литий» 60-ваттным паяльником неудобно и страшновато — чуть перегреешь — и у тебя в руках дымовая граната, которую бесполезно тушить водой.

Мне совершенно не хотелось ради нескольких сварок в год искать трансформатор, пилить его и перематывать. Хотелось найти ультрадешёвый и ультрапростой способ сваривать аккумуляторы электрическим током.

Мощный низковольтный источник постоянного тока, доступный каждому — это обычная б.у. АКБ от машины. Готов поспорить, что он у вас уже есть где-то в кладовке или найдётся у соседа.

дождаться морозов. Подойдите к бедолаге, у которого не заводится машина — он скоро побежит за новым свежим аккумулятором в магазин, а старый отдаст вам просто так. На морозе старая свинцовая АКБ может и плохо работает, но после заряда дома в тепле выйдет на полную ёмкость.

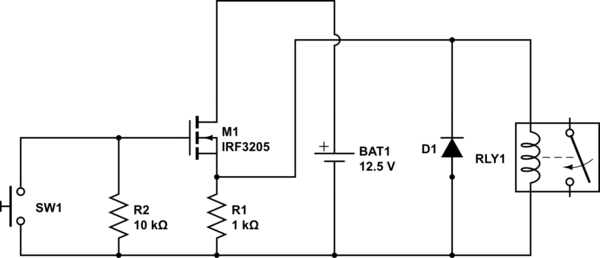

Чтобы сваривать аккумуляторы током от батареи, нам нужно будет выдавать ток короткими импульсами в считанные миллисекунды — иначе получим не сварку, а выжигание дыр в металле. Самый дешёвый и доступный способ коммутировать ток 12-вольтовой батареи — электромеханическое реле (соленоидное).

Проблема в том, что обычные автомобильные реле на 12 вольт рассчитаны максимум на 100 ампер, а токи короткого замыкания при сварке в разы больше. Есть риск, что якорь реле просто приварится. И тогда на просторах Алиэкспресс я наткнулся на мотоциклетные реле стартера. Подумалось, что если эти реле выдерживают ток стартера, причём много тысяч раз, то и для моих целей сгодится. Окончательно убедило вот это видео, где автор испытывает аналогичное реле:

Моё реле было куплено за 253 рубля и доехало до Москвы меньше, чем за 20 дней. Характеристики реле с сайта продавца:

- Предназначено для мотоциклов с двигателем 110 или 125 кубов

- Номинальный ток — 100 ампер сроком до 30 секунд

- Ток возбуждения обмотки — 3 ампера

- Рассчитано на 50 тыс. циклов

- Вес — 156 граммов

Агрегат порадовал качеством — под контакты выведены два омеднённых резьбовых соединения, все провода — залиты компаундом для водонепроницаемости.

На скорую руку собрал «тестовый стенд», контакты реле замыкал вручную. Провод использовал одножильный, сечением 4 квадрата, зачищенные наконечники фиксировал клеммником. Для подстраховки снабдил одну из клемм к АКБ «страховочной петлёй» — если бы якорь реле решил бы пригореть и устроить короткое замыкание, я бы успел сдёрнуть клемму с АКБ за эту верёвку:

Испытания показали, что машинка работает на твёрдую пятёрку. Якорь очень громко стучит, а электроды дают чёткие вспышки; реле не пригорает. Чтобы не тратить никелевую полосу и не практиковаться на опасном литии, мучил лезвие канцелярского ножа. На фото вы видите несколько качественных точек и несколько передержанных:

Передержанные точки видны и на изнанке лезвия:

Едем дальше. Как показал эксперимент на лезвии, выдержать необходимую длину импульса для сварки вручную невозможно, надо делать управление от тактовой кнопки или на микроконтроллере.

Сначала нагородил простую схему на мощном транзисторе, но быстро вспомнил, что соленоид в реле хочет кушать аж 3 ампера. Порылся в ящике и нашёл взамен транзистору MOSFET IRF3205 и набросал простую схему с ним:

Схема довольно нехитрая — собственно, MOSFET, два резистора — на 1К и 10К, да диод, предохраняющий цепь от индуцированного соленоидом тока в момент обесточивания реле.

Сначала пробуем схему на фольге (с радостными щелчками жжёт дырки насквозь через несколько слоёв), потом достаём из загашника никелевую ленту для соединения аккумуляторных сборок. Коротко жмём кнопку, получаем громкую вспышку, и рассматриваем прожжённую дыру. Блокноту тоже досталось — прожгло не только никель, но и пару листов под ним :)

Даже сваренную двумя точками ленту разделить руками не выходит.

Очевидно, что схема работает, дело за тонкой настройкой «выдержки и экспозиции». Если верить экспериментам с осциллографом того же товарища с YouTube, у которого я подсмотрел идею с реле стартера, то на срыв якоря уходит около 21мс — от этого времени и будем плясать.

Пользователь Ютуба AvE тестирует скорострельность реле стартера в сравнении с SSR Fotek на осциллографе

Дополняем схему — вместо нажатий кнопки вручную доверим отсчёт миллисекунд Ардуине. Нам понадобятся:

Источник питания для контактной сварки

Изобретение относится к контактной точечной сварке металлов и может быть использовано для производства сварных конструкций ответственного назначения.

Известно, что при контактной точечной сварке нарушение контакта в цепи электрод-деталь - деталь-электрод в период протекания тока способствует возбуждению электрического дугового разряда, что является причиной оплавления рабочих поверхностей электродов и прожога деталей (см. Б.Д.Орлов, П.Л.Чулошников, В.Б.Верденский, А.Л.Марченко. Контроль точечной и роликовой электросварки. М.: Машиностроение, 1973, с.39). Как правило, такие дефекты возникают по причине сильного загрязнения контактируемых поверхностей, неисправности источника питания машины контактной сварки, а также недостаточного или полного отсутствия усилия сжатия при включенном источнике питания.

Известны устройства однополярного и двухполярного бездугового размыкания электрических цепей переменного тока, которые предусматривают использование мощных полупроводниковых диодов, шунтирующих коммутируемый участок электрической цепи, а также дополнительных управляемых выключателей в их цепи и автоматической системы управления (см. Буткевич Г.И. Дуговые процессы при коммутации электрических цепей. - М.: Энергия, 1973, с.16-17).

Недостатком известных устройств является необходимость использования сложной автоматической системы управления, обеспечивающей заданный алгоритм отключения дополнительных управляемых выключателей в цепи полупроводниковых диодов синхронно с направлением тока в отключаемой цепи. Необходимость строгой синхронизации процесса для обеспечения бездугового размыкания цепи не позволяет использовать подобные устройства для предупреждения прожогов при контактной точечной сварке, так как возникновение неисправности сварочного оборудования или других причин носит вероятностный характер.

Известно устройство для снижения перенапряжений и ускорения гашения дуги на размыкаемых контактах в цепи постоянного тока, в основу которого положен принцип их шунтирования активным сопротивлением (см. Буткевич Г.И. Дуговые процессы при коммутации электрических цепей. - М.: Энергия, 1973, с.78).

Недостатком известного устройства является то, что оно не исключает возможность возбуждения электрической дуги в цепи размыкаемых контактов, а лишь ускоряет процесс ее гашения и, следовательно, не позволяет предупреждать прожоги при контактной сварке. Кроме того, реализация такого принципа при контактной точечной сварке предполагает использование шунтирующих резисторов большой рассеиваемой мощности, что ухудшает массогабаритные и технико-экономические показатели устройства.

Известны устройства защиты нагрузки от перенапряжений (см. Источники вторичного электропитания. Справочное пособие под ред. Ю.И.Конева. - М.: Радио и связь, 1983, с.36). Исполнительным элементом устройств такого типа является тиристор, который включают по сигналу блока управления в случае превышения напряжения на нагрузке и, тем самым, шунтируют ее.

Недостатком такого устройства является то, что после устранения причины повышения напряжения на нагрузке выключение тиристора можно осуществить лишь посредством принудительного отключения тока в его цепи. В ряде случаев для этой цели в выходной цепи источника питания предусматривают установку плавкого предохранителя, который перегорает после включения тиристора. Если превышение напряжения на нагрузке произойдет по причине выхода из строя регулирующего блока, а параллельно нагрузке подключен конденсатор большой емкости, то защитный шунтирующий тиристор при включении подвергается значительным перегрузкам по току, что может привести к нарушению его работоспособности.

Известен источник сварочного тока с программируемыми электрическими параметрами и формой импульса, в состав которого входят конденсаторная батарея емкостью 1 Ф, зарядное устройство, обеспечивающее заряд конденсаторной батареи до 20 В, транзисторный регулятор сварочного тока, блок программного управления (см. Леонов В.П., Атауш В.Е., Греченкова Л.А. и др. // Сварочное производство. - 1987. - №1, с.27-28). В процессе сварки блок программного управления контролирует величину сварочного тока и напряжения между электродами, что позволяет соответствующим образом регулировать выходные параметры транзисторного регулятора сварочного тока.

Недостатком такого источника питания является применение сложной системы автоматического регулирования. При этом необходимая точность и устойчивость автоматического регулирования для стабилизации выходных параметров в широком диапазоне режимов сварки и возмущающих воздействий достигается при работе транзисторов регулятора тока в активном режиме. Такой режим приводит к большим потерям мощности на транзисторном регуляторе сварочного тока и, следовательно, снижению коэффициента полезного действия источника питания. Кроме того, в случае электрического пробоя одного из транзисторов регулятора тока вся энергия заряженной конденсаторной батареи будет приложена к электродам. Это приведет к перегреву металла в зоне сварки и, вполне вероятно, к прожогу деталей.

Недостатком данного источника питания является отсутствие контроля напряжения между электродами в процессе сварки, так как в случае его превышения выше определенного значения возможно возбуждение мощного электрического дугового разряда и, как следствие, прожог деталей. Кроме того, в случае электрического пробоя транзистора стабилизатора тока вся энергия накопительного конденсатора емкостью более 3 Ф, заряжаемого до 50 В, будет приложена к электродам. Это приведет к перегреву металла в зоне сварки и, как следствие, к прожогу деталей.

Технической задачей изобретения является повышение качества свариваемых изделий путем исключения прожогов.

Поставленная задача решается тем, что источник питания для контактной сварки униполярным током, модулированным по амплитуде, содержащий понижающий трансформатор, выпрямительный блок, вход которого соединен с выходом трансформатора, N стабилизаторов тока, включенных параллельно, входы которых соединены с положительным полюсом выпрямительного блока и одним выводом накопительного конденсатора Снак, две выходные клеммы для подключения нагрузки, одна из которых соединена с выходами стабилизаторов тока, а другая - с отрицательным полюсом выпрямительного блока и вторым выводом конденсатора, блок управления, выходы которого соединены с управляющими входами стабилизаторов тока индивидуальными линиями связи, согласно изобретению источник питания дополнительно снабжен разделительными диодами, тиристором и датчиком напряжения, а накопительный конденсатор Снак разделен на N индивидуальных конденсаторов меньшей емкости Синд=Снак/N, подключенных одними выводами ко входам соответствующих стабилизаторов тока и присоединенным к ним катодам разделительных диодов, аноды которых соединены с положительным полюсом выпрямительного блока, а вторыми выводами - к отрицательному полюсу выпрямительного блока и катоду тиристора, анод которого подключен к выходам стабилизаторов тока, при этом вход датчика напряжения подключен к выходным клеммам, а его выход соединен с управляющим электродом тиристора, входом блока управления и управляющим входом выпрямительного блока, который выполнен на управляемых полупроводниковых вентилях (тиристорах).

Сущность изобретения поясняется чертежами:

- на фиг.1 изображена функциональная схема источника питания;

- на фиг.2 изображены временные диаграммы токов в цепи стабилизаторов и нагрузки;

- на фиг.3 приведены осциллограммы напряжения и тока в цепи нагрузки при точечной сварке пластин из сплава Э-110 толщиной 0,25 мм.

Источник питания для контактной сварки содержит понижающий трансформатор 1 (Т), тиристорный выпрямительный блок 2 (ВБ), вход которого соединен с выходом трансформатора 1 (Т), стабилизаторы тока 3-1 (СТ1)…3-N (CTN); разделительные диоды 4-1…4-М, аноды которых соединены с положительным полюсом выпрямительного блока 2 (ВБ), а катоды - со входами соответствующих стабилизаторов тока 3-1 (СТ1)…3-N (CTN), N индивидуальных накопительных конденсаторов 5-1…5-N, подключенных одними выводами ко входам соответствующих стабилизаторов тока 3-1 (CT1)…3-N(CTN), а вторыми выводами - к отрицательному полюсу выпрямительного блока 2 (ВБ), блок управления 6 (БУ), выходы которого соединены индивидуальными линиями связи с управляющими входами соответствующих стабилизаторов тока 3-1 (CT1)…3-N(CTN), тиристор 7, анод которого подключен к выходам стабилизаторов тока 3-1 (CT1)…3-N(CTN), а катод - к отрицательному полюсу выпрямительного блока 2 (ВБ), две выходные клеммы 8 и 9 для подключения нагрузки, причем клемма 9 соединена с выходами стабилизаторов тока 3-1 (CT1)…3-N(CTN) и анодом тиристора 7, а клемма 8 - с отрицательным полюсом выпрямительного блока 2 (ВБ) и катодом тиристора 7, датчик напряжения 10 (ДН), вход которого подключен к выходным клеммам 8 и 9, а выход - к управляющему электроду тиристора 7, входу блока управления 6 (БУ) и управляющему входу выпрямительного блока 2 (ВБ).

В качестве понижающего трансформатора 1 (Т) может быть использован трехфазный трансформатор с жесткой или пологопадающей внешней вольтамперной характеристикой. Выпрямительный блок 2 (ВБ) может быть выполнен по трехфазной мостовой схеме с использованием тиристоров в анодной или катодной группе вентилей. Необходимую емкость (порядка 0,3 Ф) каждого индивидуального накопительного конденсатора 5-1…5-N обеспечивают параллельным включением соответствующего числа электролитических конденсаторов. Блок управления 6 (БУ) может быть выполнен на базе микропроцессорной системы. В качестве стабилизаторов тока 3-1 (СТ1)…3-N(CTN) могут быть использованы последовательные импульсные стабилизаторы тока, транзисторы которых работают в ключевом режиме. В качестве разделительных диодов 4-1…4-N могут быть использованы диоды, обеспечивающие необходимый ток заряда соответствующего индивидуального накопительного конденсатора 5-1…5-N. Тиристор 7 следует выбирать по ударному току, величина которого должна превышать максимальное нормируемое значение тока источника питания. Датчик напряжения 10 (ДН) может быть выполнен на основе полупроводникового компаратора, который обеспечивает формирование управляющего сигнала на его выходе в момент превышения входного сигнала заданного порогового значения (Uпop).

Источник питания работает следующим образом.

Трансформатор 1 (Т) (фиг.1) понижает напряжение трехфазной сети переменного тока, которое преобразуется в постоянное выпрямительным блоком 2 (ВБ) и прикладывается через разделительные диоды 4-1…4-N к соответствующим накопительным конденсаторам 5-1…5-N, обеспечивая их заряд до напряжения 50 В. Передача энергии накопительных конденсаторов 5-1…5-N в нагрузку, подключаемую к клеммам 8 и 9, осуществляется включением стабилизаторов тока 3-1 (CT1)…3-N(CTN), каждый из которых обеспечивает протекание униполярного тока стабильной фиксированной величины icт≤0,04·iсв.max, где icв.max - максимальное требуемое значение тока при сварке. В конкретный момент времени формирования сварного соединения результирующее значение тока в сварочной цепи iн определяется количеством включенных стабилизаторов тока 3-1 (CT1)…3-N(CTN), которое задает блок управления 6 (БУ) в соответствии с программой модуляции тока (см. временную диаграмму изменения тока в цепи нагрузки iн: сплошные и пунктирные линии, фиг.2). При этом скорость нарастания или спада результирующего значения тока будет определяться, соответственно, длительностью задержки включения или выключения очередного стабилизатора тока 3-i(CTi)i=1…N. С уменьшением длительности задержки скорость изменения результирующего значения тока будет возрастать.

В процессе сварки датчик напряжения 10 (ДН) обеспечивает непрерывный контроль напряжения нагрузки (клеммы 8 и 9) и сравнивает его с заданным пороговым значением (Uпop), а в момент его превышения, что может быть обусловлено уменьшением усилия сжатия электродов или нарушением контакта в цепи электрод-электрод, формирует на выходе сигнал, обеспечивающий включение тиристора 7, выключение выпрямительного блока 2 (ВБ) и выключение блока управления 6 (БУ). При этом прекращается заряд накопительных конденсаторов 5-1…5-N и отключаются стабилизаторы тока 3-1 (CT1)…3-N(CTN), а открытый тиристор 7 шунтирует цепь нагрузки и ограничивает поступление в нее энергии, запасенной в индуктивных элементах стабилизаторов тока 3-1 (CT1)…3-N (CTN).

В случае пробоя силового транзистора одного из стабилизаторов тока 3-i (CTi)i=1…N происходит самопроизвольный разряд соответствующего индивидуального накопительного конденсатора 5-i i=1…N на нагрузку, подключенную к клеммам 8 и 9, что вызывает рост напряжения на ней. При превышении падения напряжения на нагрузке заданного порогового значения (Uпор) датчик напряжения 10 (ДН) вырабатывает сигнал, по которому включается тиристор V7, а выпрямительный блок 2 (ВБ) и блок управления 6 (БУ) выключаются. При этом прекращается заряд накопительных конденсаторов 5-1…5-N и отключаются работоспособные стабилизаторы тока 3-1 (CT1)…3-N (CTN), а открытый тиристор 7 шунтирует цепь нагрузки, подключенной к клеммам 8 и 9, существенно ограничивая ток в ее цепи и прикладываемое напряжение. Кроме того, накопительные конденсаторы 5-1…5-N отключенных работоспособных стабилизаторов тока 3-1 (CT1)…3-N (CTN) не разряжаются из-за наличия разделительных диодов 4-1…4-N, что существенно снижает токовую нагрузку на тиристор 7.

Пример конкретного выполнения.

Сваривали две пластины из сплава Э-110 толщиной 0,25 мм. Использовали электроды со сферической поверхностью радиусом 4,0 мм. Материал электродов - БрХЦр. Усилие сжатия электродов задавали равным 30 Н, которое на порядок меньше расчетного значения, и тем самым при протекании сварочного тока обеспечивали условия для нарушения контакта в цепи электрод №1 - деталь №1 - деталь №2 - электрод №2. Длительность импульса тока задавали равной 16 мс. При этом модуляцию тока осуществляли по программе: сначала ток в цепи нагрузки увеличивали дискретно до уровня 1500 А, затем его кратковременно ограничивали до уровня 1000 А и вновь увеличивали, сначала до 2000 А, а потом до 3500 А, после чего ток отключали.

На фиг.3а приведены осциллограммы напряжения и тока в цепи нагрузки, при заданных параметрах режима сварки, которые свидетельствуют, что в момент повышения напряжения на нагрузке до уровня 8,6 В (точка А) создаются условия для возбуждения электрического дугового разряда, длительность которого составляет 1,3 мс. После погасания дуги (точка В) контакт в цепи нагрузки восстанавливается, что способствует протеканию тока малой величины за счет остаточной энергии, накопленной в индуктивных элементах сварочной цепи, и его последующему уменьшению до нулевого уровня (точка С). В период горения дуги максимальное значение ее напряжения составляет 23,2 В, а тока - 3500 А, что характеризует ее как очень мощный источник тела. В результате такого теплового воздействия оба электрода и поверхности свариваемых пластин были оплавлены.

На фиг.3б приведены осциллограммы напряжения и тока в цепи нагрузки, при заданных параметрах режима сварки, а также при использовании предлагаемого технического решения (источника питания для контактной сварки). В этом случае при превышении напряжения на нагрузке заданного порогового уровня 7,8 В (точка А) датчик напряжения обеспечивает включение тиристора, который обеспечивает шунтирование цепи нагрузки и ограничивает напряжение на ней на уровне 1,58 В (точка В). С этого момента в цепи нагрузки начинает протекать ток 640 А, который затем непрерывно уменьшается и достигает нулевого значения (точка С). При таком алгоритме изменения электрических параметров в цепи нагрузки полностью исключаются прожоги свариваемых деталей.

Таким образом, предложенный источник питания для контактной сварки обеспечивает контроль напряжения между электродами и принудительное его ограничение в критический момент, что исключает возможность возбуждения дугового разряда между электродами и, соответственно, предотвращает прожог свариваемых деталей.

1. Источник питания для контактной сварки униполярным током, модулированным по амплитуде, содержащий понижающий трансформатор, выпрямительный блок, вход которого соединен с выходом трансформатора, N стабилизаторов тока, включенных параллельно, входы которых соединены с положительным полюсом выпрямительного блока и одним выводом накопительного конденсатора Снак, две выходные клеммы для подключения нагрузки, одна из которых соединена с выходами стабилизаторов тока, а другая - с отрицательным полюсом выпрямительного блока и вторым выводом конденсатора, блок управления, выходы которого соединены с управляющими входами стабилизаторов тока индивидуальными линиями связи, отличающийся тем, что он дополнительно снабжен разделительными диодами, тиристором и датчиком напряжения, а накопительный конденсатор Снак разделен на N индивидуальных конденсаторов Синд, емкость каждого из которых равна Синд=Снак/N подключенных одними выводами ко входам соответствующих стабилизаторов тока и присоединенным к ним катодам разделительных диодов, аноды которых соединены с положительным полюсом выпрямительного блока, а вторыми выводами - к отрицательному полюсу выпрямительного блока и катоду тиристора, анод которого подключен к выходам стабилизаторов тока, при этом вход датчика напряжения подключен к выходным клеммам, а его выход соединен с управляющим электродом тиристора, входом блока управления и управляющим входом выпрямительного блока.

2. Источник питания по п.1, отличающийся тем, что выпрямительный блок выполнен на управляемых полупроводниковых вентилях тиристорах.

Читайте также: