Как сделать герметичный сварочный шов

Обновлено: 20.09.2024

Прошу подсказать, подойдёт ли припой ПОС-40 и флюс хлористый аммоний для опайки (лужения) чугуна? Может ещё какие то варианты есть, как надёжно загерметизировать шов на чугуне, как ни старайся, при сварке он подкипает и пор часто не избежать.

Дим, а уточни, пожалуйста, режимы эксплуатации шва после сварки-опайки. Я вскоре на новой работе тоже буду опытничать.

Ты в основновном про блоки цилиндров.

Ага, Дим, там где нагрев горячее кипятка не будет. Сварка обычная-ПАНЧем, или тиг-пайка, а вот герметизировать шов хочу ПОС-40 попробовать. Как его на завареный шов на чугуне намазать, чтобы не отвалися этот ПОС- вот о чём думаю.

Лучше шов счистить заподлицо , шов лудится хорошо , вот чугун по краю шва посложнее приходится растирать - зачищать и так пока не опаяется . Предварительно прогреть место пайки пропановой горелкой и сразу раскаленым паяльником помощнее . Паяльник у меня болванка медная с ручкой , сваренная тигом из нескольких шин , нагревается этойже горелкой пропановой или резаком .

alek956 , а каким флюсом чугун травишь? То то и оно, мне надо именно как то чугун опаивать. Уже о каких то герметиках или эпоксидках думаю- надо что то простое и надёжное придумать для длинных швов. На коротких-сантиметров по 10-15 и так прокатывает, можно хоть латунью опаять, а длинный шов начинаешь прогревать, видимо коэффицент теплового линейного расширения у чугуна и материала шва уж больно разные. Сразу граница чугун/ шов заметнее становится, ну что то по типу сварочного подреза на шве. А вот это мне НУ ОЧЕНЬ не нравится, думаю что это концентратор напряжений и в ближайшем будущем трещина по границе шва. Причём такая картина на любом материале, будь это хоть ПАНЧ-11, хоть латунная пайка, хоть CuSi3. Надо что то для герметизации именно длинных швов придумать, так чтобы было надёжно и просто. А на коротких то что, бывает или сразу герметично заваришь/запаяешь, или сверху латунью можно-короткие швы такое отношение терпят.

Такая вот проблемка.

Вот такой кислотой , в радиомагазинах беру . есть и лучше наверняка , да привык както . Не так часто опаиваю .

Прикрепленные изображения

Ага, попробую.. Надо или низкотемпературную пайку освоить, или какую то другую герметизацию для длинных швов. Глядел немецкие цианакрилатные клеи именно для герметизации швов-500 рублей 50 мл. Нафиг надо такое удовольствие. Да, кстати, на концах длинного шва ГПН применима? В смысле потом на наплавку ещёчто нибудь припаять или приварить можно?

мне почему-то кажется, что поры в чугуне, возникшие при сварке, облуживанием посом не победить: они (поры и микротрещины) внутри не пролудятся. можно разве что залепить шов жирным слоем припоя, т.е тупо залить слоем припоя поверх.

внутри пор гадость всякая, а сталь лудится нормально только при механически очищенной поверхности+мех. воздействие жала паяльника во время процесса, а в поры-то жалом не залезть.

аспирин обычный можно еще попробовать в качестве флюса, только дым адский.

вообще посы на сталях как-то не очень хорошо держатся, и на чугуне не лучше, по моим наблюдениям.

мне кажется, латунь или медно-серебряный припой с бурой (а лучше с хор. флюсом) будет лучше. поры мнекажецо пролудятся с хорошим флюсом.

LamoBOT , а мне и надо жирным слоем припоя сверху залить. Опаивать припоем с серебром чугунный шов дорого и температура плавления высокая, как и у латуни, я же писал выше про латунь. Латунь только на короткие швы.

На чугуне ещё хуже чем на стали держаться будет, там ещё свободный графит мешает.

Вот и думаю чего делать. Хоть бери полеэтиленовый пакет, зажигай как в детстве, и на шов им капай

LamoBOT , я думал про что то такое. Именно про медную сеточку или латунную, не помню точно. С очень мелкой ячейкой, в большом воздушном фильтре видел. Думаете прокатит, если припаять такую внахлёст по краям на чугун, а потом опаять ПОС-ом? Надо попробовать.

я процесс так вижу - шов зачищается-подравнивается болгаркой, поверхность шва лудится посом с хлоридом цинка, аспирином или иным злым флюсом, затем накладывается оплетка и пропаивается - греем паяльником шов прямо сквозь оплетку и подаем припой туда же. оплетку я бы заранее намочил флюсом. оплетка наполнится припоем (облуживается) и припаивается к чугунине одновременно. либо другой вариант - готовим необходимый кусок оплетки, облуживаем его, а потом прижимаем массивным нагревателем к предподогретой чугунине с уже облуженным швом, смазанным флюсом. припаяется. само собой, нужен предварительный подогрев чугунины до температуры немного ниже т плавления припоя, если пос60-61, то градусов до 150, наверное, ибо паяльник без предподогрева не прогреет.

если паяли посом, то должны представлять, как хорошо заливается припоем с флюсом такая оплеточка и как надежно там припой потом держится - избавиться от него уже невозможно.

как вариант - пробовать какие-нибудь хитрые припои от кастолина, например, но это дорого. возможно, уже существует идеальный вариант.

LamoBOT , длина швов 50-70 см.. и на неровной поверхности.. так что насчёт прижать на нагретый заранее чугун не знаю, не знаю..

А так то звучит неплохо.

Кастолин. харрис.. немецкий цианакрилатный клей. это всё конечно замечательно

Totalconsumables , бронзоникелевая присадка для высокотемпературной пайки чугуна. В плане прочности незначительно лучше обычной кремнистой бронзы CuSi3, а вот в плане относительного удлиннения гораздо хуже. 15 или 20% против 40% у CuSi3. На чугуне этот показатель гораздо важнее прочности металла шва. Я пользуюсь для аргонной пайки CuSi3, но в данной ветке пытался решить другую проблему-герметизацию уже запаяного или заваренного шва на чугуне. Хоть чем, или какой нибудь эпоксидной смолой или клеем или опайкой легкоплавким припоем- без разницы.

Какие условия работы чугуна ( температура, давление, максимум и минимум) размеры шва. Могу заехать на Rolls Royce спросить что они используют. Есть пару знакомых инженеров там.

Речь шла про рубашки водяного охлаждения тракторного двигателя. То есть если примерно условия: кипяток в системе с максимальным давлением 2-3 атм. Ну и циклы охлаждения-нагрева с крайними значениями от -30 до +90. Длина шва у меня была самая большая 65 см. Примерно так. Интересно конечно чем ролс- ройсовцы ремонтируют чугун, но по делу мне больше интересует чем герметизируется уже выполненый шов, потому что при пайке или сварке чугуна избежать пор иногда невозможно. Правда я сомневаюсь что их способы будут недорогими- они то думаю могут себе позволить потратиться. Мне немецкий цианакрилатный клей для герметизации сварных сантехнических швов понравился, и отзывы о нём исключительные, но выкладывать за 50 мл тюбик порядка 12,5 € никакого желания не испытываю.

Речь шла про рубашки водяного охлаждения тракторного двигателя. То есть если примерно условия: кипяток в системе с максимальным давлением 2-3 атм. Ну и циклы охлаждения-нагрева с крайними значениями от -30 до +90. Длина шва у меня была самая большая 65 см. Примерно так. Интересно конечно чем ролс- ройсовцы ремонтируют чугун, но по делу мне больше интересует чем герметизируется уже выполненый шов, потому что при пайке или сварке чугуна избежать пор иногда невозможно. Правда я сомневаюсь что их способы будут недорогими- они то думаю могут себе позволить потратиться. Мне немецкий цианакрилатный клей для герметизации сварных сантехнических швов понравился, и отзывы о нём исключительные, но выкладывать за 50 мл тюбик порядка 12,5 € никакого желания не испытываю.

Говорил с инженерами на роллс ройсе ( не автомобильном а там где делают турбины и запчасти к ним) прутки для пайки чугуна ( они называют их cast iron brazing rods) в таких условиях обеспечат требуемую герметичность. Не знаю где их можна взять в России к сожалению

Говорил с инженерами на роллс ройсе ( не автомобильном а там где делают турбины и запчасти к ним) прутки для пайки чугуна ( они называют их cast iron brazing rods) в таких условиях обеспечат требуемую герметичность. Не знаю где их можна взять в России к сожалению но деталь надо нагревать до температуры плавления прутка и потом медленно охлаждать желательно в печи или завернуть в термостойкую ткань. И варить не надо только зачистить трещину минимум до 1,5 мм шириной.

Как добиться герметичных швов на Алюминии?

Снова передо мной встала задача - сварить герметичную емкость!

Варил как-то для своего фрезера бак для охлаждающей жидкости, из листов АМГ 3мм

И вроде шов идет ровно, и не видно каверн и прочего, но все равно плачет в нескольких местах шов.

Пришлось несколько раз заливать, отмечать места, и проваривать там вновь.

Новый заказ на бак 320 х 395 стенки 180 мм, и ловить в швах поры при таком размере очень неудобно, особенно учитывая отсутствие воды в мастерской

Может есть "секретный" секрет, или какой то особый способ варки таких швов?

Младший сектант Форсаж

Про герметичность ничего не скажу, но вот про проверку без воды пожалуйста.

Sandr ,Видео, что Вы вставили, это Ваша работа, или с просторов сети?

А как будет понятно в каком именно месте протечка? ведь намокнет большое пятно мела? или я не прав?

Рука у Вас на весу. Потому возможно нестабильное положение горелки. Руку опирать на стабильную опору надо.

Угол наклона горелки относительно шва плавает. Возможно, это следствие руки на весу.

Со скоростью непонятно, но, возможно, спешите или неравномерно ведёте.

И всё это может приводить к появлению дефектов.

И еще - хорошо ли Вы видите сварочную ванну?

Если Ваше, то есть несколько замечаний.

Рука у Вас на весу. Потому возможно нестабильное положение горелки. Руку опирать на стабильную опору надо.

Угол наклона горелки относительно шва плавает. Возможно, это следствие руки на весу.

Со скоростью непонятно, но, возможно, спешите или неравномерно ведёте.

И всё это может приводить к появлению дефектов.

И еще - хорошо ли Вы видите сварочную ванну?

3) Скорость сугубо от скорости появления ванны зависит. Вроде должна быть одной, но по каким то причинам дуга вдруг начинает "стрелять" и "перезапускаться" как результат металл остывает, и это при том что и поверхность деталей очищена, и при прочих равных. Грешу на сварочник ( Сварог PRO TIG 200 P DSP AC/DC (E201) )

Насчет видения сварочной ванны - а с чем сравнивать?

Вроде вижу хорошо

Прогреваете шов ацетиленовой горелкой(пропановой),наносите кисточкой раствор мела,который быстро высохнет на нагретой поверхности.Налейте керосин,можно немного налить и размазать кисточкой.Если протечка сильная и не успели заметить место течи,грейте пятно горелкой - мел высыхает и сразу проступит керосин. очень точно можно определить место течи

Возможно, это и есть основная причина появления дефекта. Надо добиваться стабильного горения дуги на всём протяжении шва. Мелочей тут нет.

Удовольствие от высокого качества длится дольше чем радость от

И вроде шов идет ровно, и не видно каверн и прочего, но все равно плачет в нескольких местах шов.

Ну так быстро варить будете как в видео то. шутка. .

А серьезно , остановил ваше видео в самом конце и увеличил во весь экран , и не увидел я ровного и равномерного шва и наоборот он архи не ровен.

Ну и видео все посмотрел и вы три прихватки всего делали на стороне и довольно длинные и опосля когда обваривали вы их пропустили и скорее здесь и сопливится , а их надо было переплавить .

И вообще прихваток надо почаще и просто "точка" и опосля переплав ее .

Ну и ровный шов примерно так должен выглядеть , угловой наружный может вообще ровненький быть и без чешуек.

Возможно, это и есть основная причина появления дефекта. Надо добиваться стабильного горения дуги на всём протяжении шва. Мелочей тут нет.

Неплох сделать шлиф дефектного участка.Определить природу дефектов.Может быть, это несплавление кромок,трещины,посторонние включения и т.д.

Обращайте внимание на качество подготовки кромок:никакого абразива,только зачистка щетками или фрезами, протирка ацетоном или растворителем.Макнули электрод в ванну остановились ,переточили электрод, выбрали место косания 10 мм и продолжайте дальше сваривать.Закончили сварной шов, перед началом выбрали конец сварного шва на 10-15 мм проварили и двигайтесь дальше,смотрите как формируется сварной шов и как идет сплавление. Чистота должна быть как у хирурга на операционном столе.

Вот вам видео , и посмотрите дополнительно у него и желательно все и он в Ал сварке просто супер.

Саш , все дело еще в самом видео и если оно ускорено то звук меняется в большую сторону и кажется что герц много и даже слишком много .

Но он работает Miller и его аппарат до 400гц переменку может выставлять и по сему у него не малые герцы и ты прав где то 200 есть а может и выше .

Sandr ,

Вот вам видео , и посмотрите дополнительно у него и желательно все и он в Ал сварке просто супер.

Вот сразу вопрос: а какой у него толщины электрод? Выглядит каким-то монстром

Особенно на отметке 2:35 видно

да просто увеличено много у него , вот шарик большой у него и это говорит что баланс в пользу очисти вывернут.

Ну а так на переменке самый ходовой и не заменимый 3,2мм электрод и почти им все варится начиная от пивной банки и до 10мм , ну и что выше там уже можно и 4мм ляктрод.

У вас какова толщина стенки ящика.

да просто увеличено много у него , вот шарик большой у него и это говорит что баланс в пользу очисти вывернут.

Ну а так на переменке самый ходовой и не заменимый 3,2мм электрод и почти им все варится начиная от пивной банки и до 10мм , ну и что выше там уже можно и 4мм ляктрод.

У вас какова толщина стенки ящика.

Получается я зря погнался за электродами 1,6 2,5 мм?

Обычно варю профиля с толщиной стенки 1 - 1,5 мм электродом 1.6мм с припоем 1,5 - 2мм

А в ящике стенка 3мм и электрод 2,5мм

Ладно буду искать причину - хотя пока непонятно куда копать.

Попробую на неделе пообщаться со Сварогом

Получается я зря погнался за электродами 1,6 2,5 мм? Обычно варю профиля с толщиной стенки 1 - 1,5 мм электродом 1.6мм с припоем 1,5 - 2мм

Присадка для 3мм у вас 1,5-2мм пойдет и самое оно, но надо уточнить все зависит от качества подгонки кромок и если она супер качественна и при определенных условиях (правильно выбран ток и движение горелки) то присадок и не понадобится.

Ну и самый мой любимый "цвет " электрода на переменке белый

Попробуйте электрод ф3,2 с белым концом, для начала. И заточите его правильно.

белые и серые пользую

Вот с заточкой пока не айс

Точу так - электрод в шуруповерт и на вращающемся лепестковом диске на болгарке

так чтобы получить рекомендованую форму (Б) с насечками вдоль электрода (1)

Варю бак под воду, текут швы!

Думал получается, до момента пока не начал варить бак под воду!! Мокрят швы! Ничего не понимаю!

Свариваю два куска с одной стороны, заливаю воду мокрит, не ручьем течет но шов мокрый, не сразу, а скажем через час как постоит. Ну как можно сварить не плотно!? :-)

Думал может шов узкий маленький, прошел сверху еще раз шов получился 1,5см шириной!! Один черт мокрит, и так все швы, пока не пройдусь с обратной стороны. ((((

Бывает такое у всех по началу.

Фотографии швов выложите.

Нам в Команду требуется станочник универсал: боготворящий работу с металлом и обожающий свою работу.

Нам в Команду требуется сварщик универсал: боготворящий работу с металлом и обожающий свою работу.

Просьба не хамить мне,а не то буду жмать кнопку жалоба

Не хочу еще раз на операцию! А придется(((

Приветствую! А как варите? В смысле того что "в отрыв" или "безотрыв"? И главное какими электродами? Желательно конечно УОНИ взять, а не МР-3С и стараться безотрывно сжигать электрод. У УОНИ шов более плотный и крепкий чем у МР-ки, пока сказать что либо еще трудно.

Георгий 11, не конденсат, было реально мокро, через два дня видимо заржавело и перестало мокрить, на фото видны желтые подтеки.

СварщикРучник, варю без отрыва, металл 6 мм можно долго и упорно шов наплавлять. электроды такие.

Георгий 11, не конденсат, было реально мокро, через два дня видимо заржавело и перестало мокрить, на фото видны желтые подтеки.

СварщикРучник, варю без отрыва, металл 6 мм можно долго и упорно шов наплавлять. электроды такие.

Да уж. Под воду варить и не зачищать металл. Везде поры. Да и электроды никакие. От них больше шлаку чем сварки.

Вот сварено вчера махровым бытовым инвертором. Труба вертикальная НКТ. Электрод ОК48. Электродный сварщик из меня просто никакой. Место действия зачищено до голого блеска.

Настольный сварщик .

Да уж, действительно судя по фото току мало, да и патроны не той системы (электроды) . Я в свое время тоже пытался МР-кой стояки варить и тоже мокрело хоть и провар был нормальный. Стыдно потом было. Теперь если трубы, емкости какие, то только не МР-ка. УОНИ, ОК, АНО тоже хорошо идут. Если троечкой варите, то смело выше 100 амперей выставляйте и вперед. Тут главное не торопиться и даже если прожгете (что при такой толщине маловероятно), то ничего страшного, заплавляйте и дальше.

А, забыл спросить - у вас как с напряжением? Подсадка есть или нормально 220 выдает? Если подсадка есть, то выставляйте от 120 ампер, а там уже методом тыка .

Свариваю старые диски от грузовика и листовое 6мм на этом металле столько ржавчины, что их до дыр зачищать можно!))

Электроды и вправду один шлак, но как говориться чем богаты. Варю на токе 130-140 когда сосед плитку включает на 140)))))

Свариваю старые диски от грузовика и листовое 6мм на этом металле столько ржавчины, что их до дыр зачищать можно!))

Электроды и вправду один шлак, но как говориться чем богаты. Варю на токе 130-140 когда сосед плитку включает на 140)))))

Это не сварка на такой напруге а одно мучение. У меня два ввода. Один говеный хотя показывает 220. И стабилизатор стоит. На нем варить можно, но такая ерунда получается. Приходится завышать ампераж на сварочнике, чтобы не липли электроды. А на втором вводе можно основными как 'пластилином' мазать.

варю без отрыва, металл 6 мм можно долго и упорно шов наплавлять. электроды такие.

1. зачистите металл до блеска на ширину 20мм снаружи и изнутри.

2. выставьте зазор 1-3 мм.

3. поставьте ток 100-120 А. и без колебательных движение пройдите корень шва.

4. зачистите корень от шлака и брызг.

сварку старайтесь вести без отрыва. если все же оторвали электрод, то дугу зажигайте вновь на сваренном шве, приблизительно за 10 мм от окончания шва. посмотрите полярность. возможно у вас стоит неправильная полярность.

Как проверить сварочный шов на герметичность

Объекты, предназначенные для транспортировки или хранения жидких и газообразных веществ, должны подвергаться контролю герметичности сварных соединений. Проверка непроницаемости проводится работниками ОТК предприятия. Периодический контроль во время эксплуатации выполняет владелец в сроки, определяемые нормативными документами.

Суть контроля герметичности сварных соединений

Проверка герметичности ― это метод неразрушающего контроля, основанный на способности газов или жидкостей просачиваться сквозь мельчайшие отверстия. После его проведения визуально оценивают или измеряют массу просочившейся через изъяны сварного соединения рабочей среды. Полученный результат сравнивают с допустимыми значениями, указанными в нормативных документах. При назначении периодичности проверки непроницаемости и способа выполнения учитывают:

- физико-химические свойства рабочей среды;

- величину давления;

- температуру окружающей среды;

- условия эксплуатации.

Способы проверки сварных швов на герметичность

Перед контролем на непроницаемость сварочный шов должен быть подготовлен. Поверхность очищают от шлака и окалины при необходимости протравливают. Если при осмотре не выявлены крупные дефекты, выбирают приемлемый способ проверки герметичности.

Гидравлическое испытание

В зависимости от назначения и размеров объекта для проверки сварных швов на герметичность выбирают один из 3 вариантов:

- Трубопроводы и сосуды, работающие под давлением, герметизируют, через штуцер закачивают воду, создавая давление выше рабочего на 25 — 50%. Испытание проводят в течение 10 — 15 минут при плюсовой температуре. О результате судят по протеканиям, запотеванию, величине падения давления.

- Резервуары и цистерны для хранения жидкостей на сутки заполняют водой с температурой не меньше 5⁰ Степень герметичности определяют по понижению уровня. После устранения дефектов проверку повторяют.

- У объектов большой протяженности стыки на герметичность проверяют струей воды, направляемой по швам под давлением от 1 атм. Брандспойт держат на расстоянии не больше 2 метров от поверхности. Дефекты проявляются с обратной стороны в виде протечек, водяных капелек, запотевания швов.

Пневматическое испытание

Небольшие, герметично закрытые емкости, заполняют сжатым воздухом под давлением на 10 — 20% больше рабочего. После погружения в воду места неплотностей выявляют по пузырькам. У объектов большого размера сварные швы обмазывают мыльным раствором. После подачи внутрь сжатого воздуха дефекты обнаруживают по вздувшимся пузырям. При проверке на герметичность сварных швов газопроводов и резервуаров большой емкости, у которых много соединений, мыльную пену не наносят. О степени непроницаемости судят по величине падения давления сжатого воздуха в течение суток.

Проверка керосином

Этим способом выявляют дефекты размером от 0,1 мм в металле толщиной до 16 мм у объектов без давления. Чтобы начать проверять сварочный шов на герметичность, поверхность окрашивают разведенным в воде мелом или каолином. После просушки с обратной стороны 2 — 3 раза наносят керосин. Величину изъянов определяют по размерам жирных пятен желтого цвета, выступивших на окрашенной поверхности. Длительность проведения испытания 12 часов, если температура воздуха плюсовая, ниже 0⁰C ― 26 часов.

Проверка аммиаком

В основу метода заложено свойство химических индикаторов (нитрата ртути или фенолфталеина) изменять цвет при контакте с аммиаком. Метод применяют для проверки непроницаемости сварных швов на замкнутых сосудах.

Перед началом испытания подготавливают бумажные полоски или отрезки медицинского бинта пропитанные 5% раствором нитрата ртути. Их накладывают поверх сварных соединений, сосуд заполняют сжатым воздухом, в который добавлен аммиак до концентрации 1%. При прохождении его паров через изъяны окраска индикатора в этих местах становится серебристо-черной. Когда для пропитки берут фенолфталеин бумага над дефектами меняет цвет на ярко-красный. Вид и величину неплотностей определяют по размеру, форме, скорости проявления окрашенных пятен.

В зависимости от толщины металла испытание проводят в течение 10 — 30 минут.

Испытание вакуумом

Проверку сварных швов с односторонним доступом проводят вакуумным прибором. Швы предварительно покрывают мыльным раствором. Затем закрепляют камеру, после включения насоса внутри образуется вакуум. Наружный воздух за счет атмосферного давления проходит через изъяны, создавая вздутия. За образованием мыльных пузырей следят через прозрачное окно прибора. В раствор добавляют поваренную соль, если испытания проводят при минусовой температуре.

При проверке герметичности под давлением нельзя обстукивать швы. Для проведения испытаний должно быть выделено изолированное помещение с хорошей вентиляцией. Контроль крупных объектов выполняют, соблюдая осторожность.

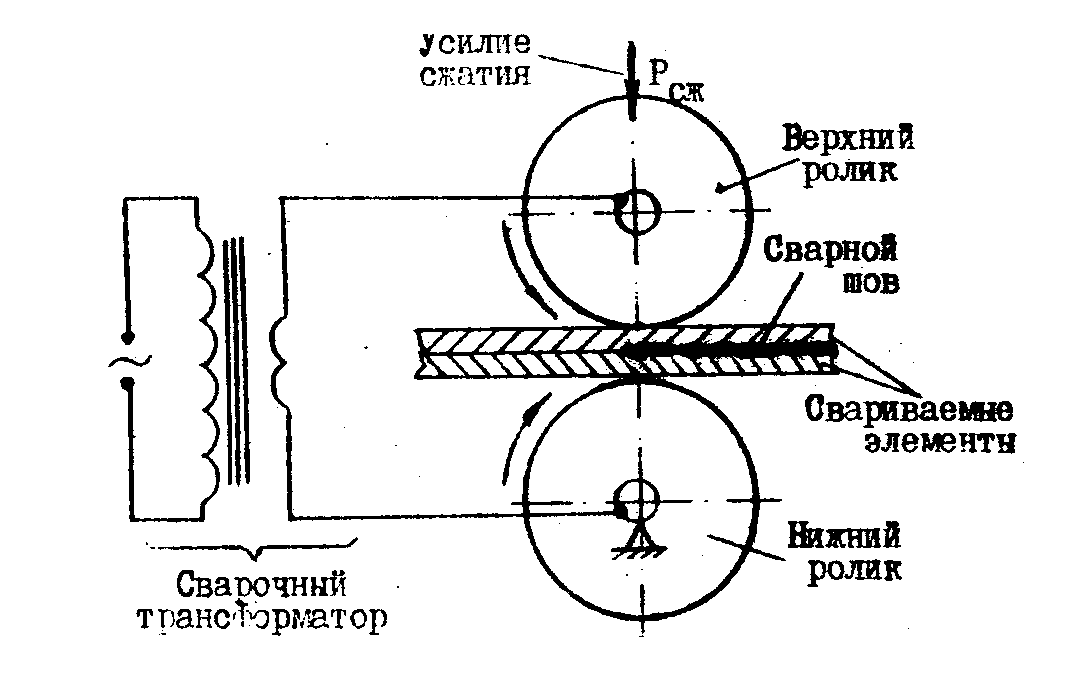

Что такое шовная (роликовая) контактная сварка

Делать герметичные емкости, сваривать металл без наплавочных материалов помогает шовная роликовая сварка. Аккуратное точечное соединение выдерживает большую нагрузку. С помощью специального оборудования получают герметичный шов, не пропускающий жидкости и газы. У роликовой технологии, как и у всех других видов сварки, есть свои достоинства и недостатки. О них стоит сказать подробно. Но сначала несколько слов о сути самого метода шовного соединения металлических листов.

Что такое шовная сварка

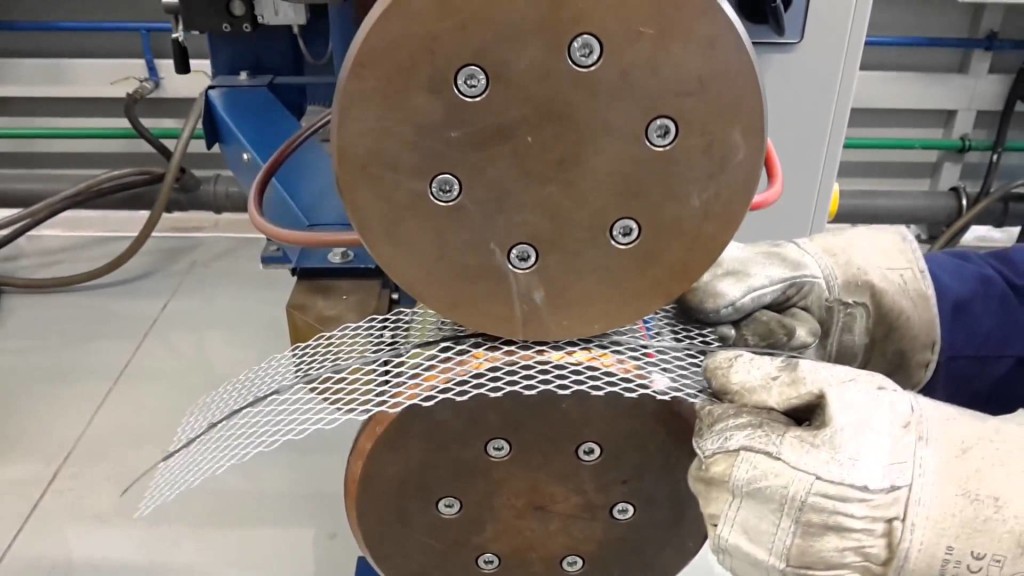

Шовную контактную сварку применяют для соединения листовых заготовок. Металл укладывают внахлест, при прохождении тока листы свариваются, образуя диффузное пятно в виде точки. Принцип роликовой сварки такой же, как и у контактной. Только вместо конусных токопроводящих электродов устанавливают диски из бронзовых сплавов. Они прижимают листы другу к другу во время движения. Электрический ток подается на электроды с различной регулярностью: постоянно, прерывно или импульсно с определенной частотой. Сущность метода роликовой контактной сварки листового металла заключается в одновременном разогреве и сжимании деталей в области шва роликовыми электродами. Металл расплавляется под действием разряда, сжимается с таким усилием, что образуется однородный диффузный слой высокой прочности.

Шов по сути представляет собой плотный ряд точек.

Область применения

Шовная технология разработана более века назад. Производители постоянно совершенствуют аппараты, расширяют сферу их применения. С применением технологии шовного соединения металлов производят герметичные камеры различной геометрии, тонкостенные трубы, емкости бытового и промышленного назначения, кожухи и многое другое.

Контактная роликовая сварка незаменима при работе с алюминием, легированными сплавами, используемыми в химической промышленности. Производительность сварочного оборудования очень высокая, структура швов – равномерная. Скорость подачи листов и вращения бронзовых дисков регулируется. Изменяя временные интервалы между импульсами, получают сплошные или прерывистые соединения. Размер шва соответствует ширине бронзового диска.

Преимущества и недостатки

Роликовая контактная сварка часто применяется в конвейерном производстве. Она широко применяется из-за ряда преимуществ перед другими способами соединения металлов внахлест:

- хорошая производительность, сварочный аппарат за час выдает несколько десятков метров швов;

- гарантированное высокое качество соединений;

- сваривание проходит без наплавочных материалов: плавящихся электродов, присадочной проволоки;

- металл прошивается дугой насквозь между электродами, расплав в этот момент не окисляется, зону контакта не нужно защищать флюсом или облаком нейтрального газа;

- высокая культура труда, не нужна стандартная экипировка сварщика.

Минусами считают низкую технологичность:

- нельзя сваривать листы из различных сплавов;

- есть ограничения по толщине заготовки до 3 мм;

- дорогое оборудование приобретают только для больших объемов сварных работ.

Технология шовной сварки

Листовые заготовки укладываются внахлест. При подаче тока на роликовые электроды в месте контакта с металлом образуется диффузное пятно. Цепочка сварных пятен образует шов, он зависит от сочетания скорости подачи заготовок с импульсами. По типу движения заготовок и способам подачи рабочего тока выделяют три вида роликовой сварки.

Шаговая

Необходима для соединения алюминиевых деталей. Заготовки находятся между роликами. Они неподвижны в момент образования диффузной точки расплава, перемещаются рывками только во временные промежутки между импульсной подачей тока. Не происходит перегрева металла, детали прочно скрепляются между собой.

Непрерывная

Такая шовная сварка образует герметичный шов, но применяется редко для тонкостенных заготовок до 1 мм толщиной. Из-за непрерывно подаваемого тока дисковые электроды перегреваются, их приходится часто менять. Металл прокатывается с усилием в непрерывном режиме. Заготовки от теплового воздействия коробятся, процент брака увеличивается.

Прерывистая

Самый распространенный способ, свариваемые детали прокатываются с установленной скоростью. Подача тока регулируется так, чтобы пятна укладывались в непрерывный шов за счет перекрытия диффузных зон. Ролики прижимают металл с постоянным усилием, во время соединения листов пятно вытягивается до овала за счет взаимного движения заготовок и электродов, образуется герметичное соединение. В местах пропусков образуется литая зона, точки перекрываются на 22–35%.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Читайте также: