Как следует выбирать материал подкладного кольца при сварке деталей из сталей перлитного класса

Обновлено: 20.09.2024

Укажите требуемую температуру подогрева стыка трубы диаметром 76 мм с толщиной стенки 10 мм из стали 12Х1МФ с такой же трубой из стали 12Х18Н10Т при положительной температуре окружающего воздуха.

Укажите, из каких марок сталей следует изготавливать уголки (технологические крепления) при сборке под сварку стыков труб из хромомолибденовых и хромомолибденованадиевых сталей.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.15.КО-I-Г,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.1.02.КО-I-РАД,2.02.1.04.КО-I-МП,2.02.1.15.КО-I-Г,2.02.2.01.КО-II

Укажите, при каких условиях разрешается газовая и плазменно-дуговая резка при обработке кромок деталей из хромомолибденовых и хромомолибденованадиевых сталей.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.2.01.КО-II

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.2.01.КО-II,2.05.1.01.КО-I-РД,2.05.2.01.КО-II

?) С тонким покрытием - ТП, со средним покрытием - СП, с толстым покрытием - ТТП, с особо толстым покрытием - ОТП.

?) С тонким покрытием - Т, со средним покрытием - С, с толстым покрытием - ТТ, с особо толстым покрытием - ОТ.

?) С тонким покрытием - М, со средним покрытием - С, с толстым покрытием - Д, с особо толстым покрытием - Г.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.15.КО-I-Г,2.01.1.16.КО-I-РДН,2.01.1.17.КО-I-РАДН,2.02.1.01.КО-I-РД ,2.02.1.02.КО-I-РАД,2.02.1.04.КО-I-МП,2.02.1.15.КО-I-Г,2.02.1.16.КО-I-РДН,2.02.1.17.КО-I-РАДН,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.1.15.КО-I-Г,2.03.1.16.КО-I-РДН,2.03.1.17.КО-I-РАДН,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.1.16.КО-I-РДН,2.04.1.17.КО-I-РАДН,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.15.КО-I-Г,2.01.2.01.КО-II,2.02.2.01.КО-II

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.1.02.КО-I-РАД,2.02.1.04.КО-I-МП,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.2.01.КО-II,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП,2.05.2.01.КО-II

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.16.КО-I-РДН,2.02.1.16.КО-I-РДН,2.03.1.01.КО-I-РД,2.03.1.16.КО-I-РДН,2.04.1.01.КО-I-РД,2.04.1.16.КО-I-РДН,2.05.1.01.КО-I-РД

Электроды с каким видом покрытия требуют техники выполнения сварки «с отрывом» в вертикальном и потолочном положениях?

Укажите типы электродов, которые необходимо использовать для приварки технологических креплений при сборке под сварку стыков труб из хромомолибденовых и хромомолибденованадиевых сталей.

Укажите, как следует выбирать материал подкладного кольца при сварке деталей из сталей перлитного класса различных марок.

Как подразделяются покрытые металлические электроды для ручной дуговой сварки сталей по видам покрытия?

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.15.КО-I-Г,2.01.1.16.КО-I-РДН,2.01.1.17.КО-I-РАДН,2.01.2.01.КО-II,2.02.1.04.КО-I-МП,2.02.1.15.КО-I-Г,2.02.1.16.КО-I-РДН,2.02.1.17.КО-I-РАДН,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.1.15.КО-I-Г,2.03.1.16.КО-I-РДН,2.03.1.17.КО-I-РАДН,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.1.16.КО-I-РДН,2.04.1.17.КО-I-РАДН,2.04.2.01.КО-II,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП,2.05.2.01.КО-II

?) Сварщики, которым по требованию администрации предприятия необходимо повысить свою профессиональную подготовку.

?) Сварщики перед допуском к сварочным работам, не указанным в их аттестационном удостоверении, а также после перерыва свыше 6 месяцев в выполнении сварочных работ, указанных в удостоверении.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.16.КО-I-РДН,2.01.1.17.КО-I-РАДН,2.02.1.04.КО-I-МП,2.02.1.16.КО-I-РДН,2.02.1.17.КО-I-РАДН,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.1.16.КО-I-РДН,2.03.1.17.КО-I-РАДН,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.1.16.КО-I-РДН,2.04.1.17.КО-I-РАДН,2.05.1.01.КО-I-РД,2.05.1.04.КО-I-МП

Сборка стыков труб может производиться путем приварки уголков (технологических креплений). Укажите минимальное количество слоев в свариваемом соединении стыка трубы, после которых технологические крепления могут быть удалены.

Укажите рекомендуемую высоту наплавляемого слоя (валика) при сварке вертикальных стыков труб из углеродистых и низколегированных сталей при заполнении разделки.

Укажите, из каких марок стали, следует изготавливать остающиеся подкладные кольца для сварных соединений деталей из хромомолибденовых и хромомолибденованадиевых сталей, подлежащих эксплуатации при температуре свыше 500 °С.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.15.КО-I-Г,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.1.02.КО-I-РАД,2.02.1.04.КО-I-МП,2.02.1.15.КО-I-Г,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.1.15.КО-I-Г,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.2.01.КО-II

Укажите, на основании каких документов осуществляется выдача сварочных материалов к месту производства работ.

?) На основании требования инженерно-технического работника, руководящего сварочными работами на изделии, оборудовании, объекте.

?) С основным покрытием - Б, кислым покрытием - К, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

?) С основным покрытием - О, кислым покрытием - К, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

?) С основным покрытием - Б, кислым покрытием - А, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

Какой может быть высота усиления сварного шва труб, сваренного в потолочном положении, относительно высоты усиления шва, сваренного в нижнем положении?

Для чего применяют на рабочем месте сварщика балластный реостат при испльзовании многопостовых источников питания?

?) Для создания крутопадающей характеристики источника питания и регулирования на рабочем месте величины сварочного тока.

Укажите рекомендации по защите от атмосферных воздействий места сварки в условиях монтажа или ремонта трубопроводов.

Укажите, какие поверхности подлежат зачистке при подготовке под сборку деталей трубопровода пара и воды.

?) Должны быть очищены от ржавчины и загрязнений до металлического блеска кромки и наружные поверхности деталей.

?) Должны быть очищены от ржавчины и загрязнений до металлического блеска кромки, а также прилегающие к ним внутренние и наружные поверхности деталей.

Укажите наибольшую толщину стенки трубы, которая может быть сварена ручной дуговой электросваркой без разделки кромок на подкладном съемном кольце.

Укажите допускаемое внутреннее смещение стыкуемых кромок деталей с односторонней разделкой кромок (без выполнения подварочного шва), собранных под дуговую сварку.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.1.02.КО-I-РАД,2.02.1.04.КО-I-МП,2.02.2.01.КО-II,2.03.1.01.КО-I-РД,2.03.1.02.КО-I-РАД,2.03.1.04.КО-I-МП,2.03.2.01.КО-II,2.04.1.01.КО-I-РД,2.04.1.02.КО-I-РАД,2.04.1.04.КО-I-МП,2.04.2.01.КО-II

Укажите, как транспортируются прокаленные сварочные материалы (электроды, порошковая проволока, флюс) к месту производства работ.

?) Все сварщики в целях продления срока действия их аттестационных удостоверений на выполнение соответствующих сварочных работ.

Как следует подготовить кромки к сварке труб одинакового внутреннего диаметра, но с разной толщиной стенки: 8 и 12 мм?

?) На детали, имеющей большую толщину, необходимо сделать скос под углом 13 - 15 градусов до толщины тонкой детали.

?) Так же, как для деталей одинаковой толщины, конструктивные элементы кромок следует выбирать по большей толщине.

?) Так же, как для деталей одинаковой толщины, конструктивные элементы кромок следует выбирать по меньшей толщине.

Укажите, на каком расстоянии от кромок требуется зачищать прилегающие к ним внутренние поверхности деталей труб.

Какую величину не должна превышать ширина валика шва при сварке вертикальных стыков труб из углеродистых и низколегированных сталей при заполнении разделки.

Тема/шкала: 2.01.1.01.КО-I-РД,2.01.1.02.КО-I-РАД,2.01.1.04.КО-I-МП,2.01.1.15.КО-I-Г,2.01.2.01.КО-II,2.02.1.01.КО-I-РД ,2.02.1.04.КО-I-МП,2.02.1.15.КО-I-Г,2.02.2.01.КО-II

?) Если при проверке сварочно-технологических свойств образуются «козырьки», препятствующие нормальному процессу сварки.

Как подразделяются и обозначаются покрытые металлические электроды для ручной дуговой сварки сталей по допустимым пространственным положениям сварки?

?) Для всех положений - 0;для потолочного и вертикального сверху вниз - 1;для нижнего, горизонтального на вертикальной плоскости - 2;для нижнего и нижнего в лодочку - 3.

?) Для всех положений - 1;для всех положений, кроме вертикального сверху вниз - 2;для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3;для нижнего и нижнего в лодочку - 4.

?) Для всех положений - А;для вертикального сверху вниз - В;для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - Н.

?) Сварщики, после временного отстранения от работы за нарушение технологии сварки или повторяющееся неудовлетворительное качество производственных сварных соединений.

Электросварщик оборудования АЭС - Технология сварки трубопроводов из перлитных сталей

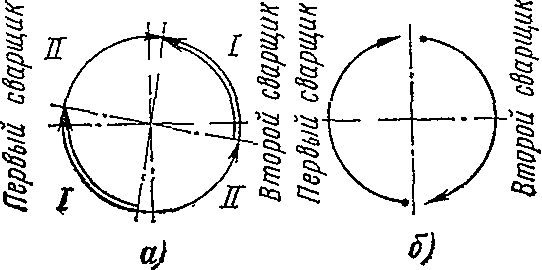

Сварка трубопроводов из перлитных сталей в отличие от аустенитных производится с соблюдением иного теплового режима. Быстрое охлаждение и перерывы при многопроходной сварке, рекомендуемые для стыков труб из аустенитных сталей, для сварных соединений из перлитных сталей не желательны. Сварку труб из перлитных сталей рекомендуется выполнять с большими тепло-вложениями, применяя повышенные против сварки аустенитных сталей таковые режимы. Толстостенные трубопроводы рекомендуется сваривать с предварительным и сопутствующим подогревом, применяя замедленное охлаждение стыков после сварки. Сварку стыков труб диаметром более 219 мм целесообразно осуществлять одновременно двумя сварщиками, что способствует более равномерному прогреву стыка. Порядок сварки стыков одновременно двумя сварщиками показан на рис. 4-19. При такой схеме сварка все время ведется hа диаметрально противоположных участках стыка, что способствует уменьшению напряжений и деформации и стыке.

а — сварка вертикального неповоротного стыка; б — сварка горизонтального неповоротного стыка.

Рис. 4-19. Схема сварки стыков труб одновременно двумя сварщиками.

Для уменьшения остаточных сварочных напряжений стыки толстостенных (более 36 мм) трубопроводов из углеродистых сталей и стыки трубопроводов из низколегированных теплоустойчивых сталей с толщиной стенки более 6 мм (см. табл. 2-1) подвергают после сварки термической обработке — высокому отпуску.

Предварительный подогрев, сварка с большими тепловложениями, замедленное охлаждение после сварки, высокий отпуск — все эти меры способствуют предупреждению возникновения и развития трещин в сварных стыках.

Сварка стыков трубопроводов из перлитных сталей выполняется аргонодуговым, электродуговым и комбинированным способами.

Для аргонодуговой сварки углеродистых и некоторых чипов низколегированных сталей главным образом применяется сварочная проволока марки Св-08Г2С диаметром 1,6—2 мм.

Для электродуговой сварки углеродистых и ряда марок низколегированных сталей наибольшее применение находят электроды УОНИ 13/45 и УОНИ 13/55. Для сварки корневых слоев желательно применение наиболее пластичных электродов марки УОНИ 13/45А. Взамен электродов марки УОНИ 1-3/55 также находят применение электроды марки ТМУ-21.

Для сварки ряда вспомогательных малоответственных трубопроводов из углеродистых сталей применяют. Электроды марок АНО-4, МР-3 и др.

Как правило, марки применяемых электродов укапываются в чертежах. При отсутствии таких указаний следует пользоваться табл. 2-1.

Для сварки стыков трубопроводов из перлитных сталей применяют электроды диаметром 2,5; 3; 4 и 5 мм, причем электроды диаметром 5 мм применяют для сварки поворотных стыков, а также для выполнения участков неповоротного стыка, свариваемых в нижнем и вертикальных положениях. Электроды диаметром 2,5 и 3 мм применяют для сварки корневых швов, а также при сварке труб малых диаметров.

Таблица 4-4

Ориентировочные режимы ручной аргонодуговой сварки неповоротных стыков труб из сталей перлитного класса

Диаметр вольфрамового электрода, мм

Диаметр присадочной проволоки, мм

Ориентировочные режимы аргонодуговой и электродуговой сварки стыков труб из перлитных сталей указаны в табл. 4-4 и 4-5.

Таблица 4-5

Ориентировочные режимы тока при электродуговой сварке покрытыми электродами неповоротных стыков труб из сталей перлитного класса

Стыки труб из перлитных сталей в зависимости от диаметра, условий работы и характера среды собирание под сварку с остающимися или без остающихся подкладных колец. Паропроводы насыщенного пара в одноконтурных схемах, транспортирующие радиоактивный пар, собирают без остающихся колец. Трубопровод второго контура, транспортирующие нерадиоактивные среды, могут собираться на остающихся подкладных кольцах.

В зависимости от способа сварки, диаметра и толщины стенок труб применяют разделки, представленные в табл. 4-1. При выборе конструкции стыка учитывается также способ сварки корня шва.

Наибольшую сложность представляет сварка стыков труб без остающихся подкладных колец. При сварке таких стыков требуются повышенная точность сборки и высокая квалификация сварщиков.

Ниже рассматривается технология сварки стыков труб из перлитных сталей.

Рис. 4-20. Схема сварки стыков на остающемся подкладном кольце.

Сварка стыков трубопроводов с V-образной разделкой кромок. Этот тип разделки кромок очень прост в изготовлении и поэтому имеет наиболее широкое применение для трубопроводов из перлитных сталей. Возможно несколько вариантов сварки стыков с V-образной разделкой: с остающимся подкладным кольцом, без кольца с подваркой изнутри трубы, а также без кольца и без подварочного шва.

Лучшее проплавление корневой части шва достигается при сварке на остающемся подкладном кольце или при подварке корня шва изнутри трубы. Получить высококачественное соединение с хорошим формированием обратного мимика для V-образной разделки без кольца и без подварки для неповоротных стыков, как правило, не представляется возможным даже при применении аргонодугоного способа сварки. Поэтому такое соединение применимо только для малоответственных трубопроводов, для которых установлены менее жесткие требования к качеству шва.

Сборка и сварка на остающемся подкладном кольце производятся в такой последовательности. В одну из стыкуемых труб вставляют подкладное кольцо, тщательно очищенное от ржавчины, масла и других загрязнений. Кольцо подгоняют к трубе, прихватывают с наружной стороны в двух местах и припаривают ниточным швом (рис. 4-20). Наложение прихваток и приварку кольца можно выполнять штучными электродами или аргонодуговой сваркой. В последнем случае не требуется зачистки шва абразивным инструментом. Далее на выступающую часть подкладного кольца надвигают вторую трубу и устанавливают необходимый для обеспечения провара корня шва зазор После проверки правильности сборки выполняют сварку стыка штучными электродами.

Рис. 4-21. Схема сварки корня шва и заполняющих слоев стыков труб с двухскосной разделкой кромок.

Подкладные кольца при сварке труб из перлитные сталей могут изготавливаться из спокойной низкоуглеродистой стали (независимо от марки свариваемой стали).

Сварка стыков труб при V-образной разделке и подварке изнутри трубы производится следующим образом. Вначале производят сварку стыка на все сечение снаружи трубы, затем изнутри трубы производят наложение подварочного валика после предварительной зачистки абразивом корня шва.

Сварка стыков труб без остающихся подкладных колец и без подварки выполняется аргонодуговым или комбинированным методом, Комбинированный метод применяют для труб при толщине стенки, труб более 6—8 мм. Аргонодуговая сварка корневых слоев производится с применением присадочной проволоки.

Сварка стыков трубопроводов с двухскосной разделкой кромок. Разделка применяется для трубопроводов с толщиной стенки более 10 мм. Сварку стыков производят комбинированным методом (рис. 4-21). Аргонодуговой сваркой выполняют один-два первых прохода, зазор в стыке устанавливают в пределах 1,0—2,0 мм.

Стыки труб с двухскосной разделкой кромок могут также собираться на остающемся подкладном кольце. Зазор в стыке в этом случае увеличивается до 5—7 мм. Сварка стыков трубопроводов со ступенчатой разделкой кромок. Применяют ступенчатую разделку для наиболее ответственных трубопроводов, например питательных трубопроводов и паропроводов в одноконтурных схемах АЭС. Сварку выполняют комбинированным методом: корневые швы (один — три прохода) аргонодуговой сваркой, заполнение разделки штучными, электродами. Аргонодуговую сварку корневого шва производят с обязательным применением присадочной проволоки.

14. Особенности сварки труб из мартенситных и мартенситно-ферритных хромистых сталей

14.1. Требования раздела 14 распространяются на сварку стыков пароперегревательных и других труб малого диаметра (менее 100 мм) при толщине стенки до 10 мм из мартенситной стали 10Х9МФБ (ДИ 82-Ш) и мартенситно-ферритной стали 12Х11В2МФ ручным дуговым, ручным аргонодуговым и комбинированным способами.

Для стыков труб с толщиной стенки до 5 мм предпочтительна ручная аргонодуговая сварка, при большей толщине стенки - комбинированная.

14.2. Оборудование поста для ручной аргонодуговой сварки должно отвечать требованиям, приведенным в п.8.1.2.

14.3. Прихватка и сварка стыков труб должна выполняться с использованием сварочных материалов, приведенных в табл.4.1 (электроды для ручной дуговой сварки) и табл.4.4 (сварочная проволока для ручной аргонодуговой сварки). Для ручной дуговой сварки следует применять электроды диаметром не более 3 мм, для ручной аргонодуговой сварки - проволоку диаметром 1,6-2 мм.

14.5. При сборке и прихватке стыков труб необходимо руководствоваться требованиями подразделов 6.2 и 6.3.

14.6. Прихватка и сварка ручным дуговым способом стыков труб из стали 12X11В2МФ с использованием аустенитных электродов и проволоки должна выполняться без подогрева, аргонодуговым способом с использованием высоколегированной проволоки марок Св-10X11НВМФ и Св-12X11НМФ - с подогревом стыка до температуры 300-350°С.

Прихватка и сварка ручным дуговым и аргонодуговым способами стыков труб из стали 10Х9МФБ с использованием электродов и проволоки марок, приведенных в табл.4.1 и 4.4, должны выполняться без подогрева.

Прихватку и сварку корневого слоя ручным аргонодуговым способом следует выполнять с применением присадочной проволоки.

14.7. Последовательность наложения слоев и валиков и их расположение в сечении шва должны быть такими же, как при сварке труб аналогичных размеров из углеродистой и низколегированной стали (см. подразделы 7.2 и 8.1).

14.8. Стыки труб из стали 10Х9МФБ (ДИ 82-Ш) подвергаются отпуску при температуре 750°С в течение 0,5 ч.

15. Особенности сварки трубных элементов из разнородных сталей

15.1. Требования раздела 15 распространяются на ручную дуговую и аргонодуговую сварку элементов из сталей одного структурного класса, но разного легирования и из сталей разных структурных классов (перлитного с мартенситным и мартенситно-ферритным, перлитного с аустенитным, мартенситного и мартенситно-ферритного с аустенитным), при этом сварные соединения сталей разных структурных классов рассматриваются применительно к трубам поверхностей нагрева и трубопроводам диаметром не более 100 мм и толщиной стенки не более 10 мм, которые встречаются в монтажной и ремонтной практике.

15.2. Конструкцию сварного соединения следует выбирать по табл.6.2 в зависимости от способа сварки, диаметра и толщины стенки свариваемых труб.

При сварке аустенитной стали с перлитной, мартенситной и мартенситно-ферритной соединяемые встык элементы должны иметь одинаковую толщину. Если соединяются элементы разной толщины, то должна быть произведена обработка более толстого элемента в соответствии с рекомендациями пп.6.1.6 или 6.1.7.

15.3. Если стык элементов из сталей разного структурного класса сваривается на остающемся подкладном кольце, то кольцо следует изготовлять из менее легированной свариваемой стали или из стали того же структурного класса, к которому относится металл корня шва. Подкладное кольцо для соединений элементов из сталей перлитного класса должно изготавливаться в соответствии с требованиями п.6.2.10.

15.5. Сварка сталей разных структурных классов с использованием аустенитного присадочного материала выполняется без предварительного подогрева стыка с минимальным тепловложением в соответствии с рекомендациями раздела 13.

Сварка разнородных сталей перлитного класса выполняется с подогревом, если таковой требуется, согласно данным табл.6.3 для более легированной из свариваемых сталей.

Сварка должна выполняться с соблюдением технологических требований, изложенных в соответствующих разделах РД.

15.6. Сварные соединения сталей разных структурных классов, на которые распространяется настоящий раздел (толщиной не более 10 мм), термической обработке не подвергаются (кроме стыков группы 21 по табл.15.1). Сварные соединения сталей одного структурного класса, но разного легирования, а также соединения группы 21 подвергаются термообработке в соответствии с требованиями табл.17.1.

Присадочный материал для сварки элементов котлов и трубопроводов из разнородных сталей

* Проволоку марок Св-08МХ, Св-08ХМ и Св-08ХМФА допускается применять для аргонодуговой сварки только при содержании кремния в проволоке не менее 0,22%.

Примечание. Разнородные соединения из стали 10Х13Г12БС2Н2Д2 (ДИ 59) со сталями 12Х1МФ и 12Х18Н12Т выполняются комбинированной сваркой (корень - ручная аргонодуговая, остальное сечение - дуговая сварка покрытыми электродами).

16. Сварка газоплотных панелей котлов

16.1. Общие положения

16.1.1. Требования раздела 16 распространяются на сборку и сварку на сборочной площадке и на месте монтажа поверхностей нагрева котлов из плавниковых труб, изготовленных из хромомолибденованадиевой стали (12X1МФ), хромомолибденовых (15ХМ, 12Х2М1, 12МХ) и углеродистых (20, 10) сталей, а также из гладких труб с приваренными полосами (плавниками).

Рассматривается технология сварки стыков труб (кольцевых швов) и продольных швов (по плавникам) при укрупнительной сборке заводских блоков газоплотных панелей и их монтаже, приварке уплотнительных вставок и гребенок узла уплотнения разъемов поверхности нагрева газоплотных котлов.

16.1.2. В процессе сварочных работ при монтаже котлов с газоплотными панелями необходимо обратить особое внимание на качество подготовки и сборки стыков труб и продольных швов плавников, вварки уплотнительных вставок и узлов уплотнения разъемов. Нельзя допускать натяга панелей плавниковых труб, а также большого зазора при сборке во избежание необходимости наложения швов чрезмерно больших сечений.

Качество сборки и сварки плавниковых труб на укрупнительной площадке и в процессе монтажа котла должен проверять мастер по сварке.

16.1.3. К выполнению кольцевых и продольных швов газоплотных панелей могут быть допущены сварщики, которые прошли специальную подготовку по сварке плавниковых труб.

16.1.4. Сварку продольных швов по плавникам, вварку уплотнительных вставок и гребенок из хромомолибденованадиевых и хромомолибденовых сталей (12X1 МФ, 12Х2М1 и др.) следует производить с предварительным подогревом мест сварки до 150-200°С газопламенными горелками на ширину не менее 50 мм по обе стороны от места наложения шва, при этом должны быть соблюдены требования п.6.5.9.

16.2. Сварка стыков труб

16.2.1. Стыки труб газоплотных панелей можно сваривать ручной дуговой, ручной аргонодуговой и комбинированной сваркой. Конструкция стыка должна соответствовать типу Тр-2 (см. табл.6.2). При подготовке, сборке и сварке стыков должны соблюдаться требования, изложенные в соответствующих разделах настоящего РД. Электроды и сварочную проволоку необходимо выбирать с учетом марки свариваемых труб в соответствии с рекомендациями раздела 4 (см. табл.4.1 и 4.4).

16.2.2. Концы труб в газоплотных панелях нужно обрабатывать механическим способом. Зазор "а" (рис.16.1) в стыках труб должен быть 0,5-2 мм. При заклинивании труб или образовании зазора в стыках меньше указанного панели следует отодвинуть, оттянуть из ряда мешающие трубы и обточить торцы собираемых труб до образования зазора требуемого размера. Для уменьшения опасности заклинивания труб может быть применена ступенчатая подготовка торцов труб одной из стыкуемых панелей (рис.16.1). При таком способе обработки и сборки панелей в первую очередь собирают и сваривают стыки труб на участке 1, отторцованные с нулевым допуском на зазор "а", затем - стыки труб на участке 2, отторцованные с допуском 1,25 мм, и в последнюю очередь - на участке 3, где допуск составляет 1,5 мм.

16.2.3. В процессе укрупнения панелей собирают и сваривают стыки плавниковых труб вначале с меньшим зазором, затем с большим. Если в собранной панели стыки с одинаковыми зазорами располагаются рядом (группой), то их следует собирать и сваривать от середины этой группы через два-три стыка. После заварки трех-четырех стыков этой группы необходимо наложить корневые слои шва на трех-четырех стыках противоположного участка панели, чтобы обеспечить наименьшую деформацию блока и сохранить зазоры во всех остальных стыках.

Как следует выбирать материал подкладного кольца при сварке деталей из сталей перлитного класса

6.2.9. При сборке стыков трубопроводов с подкладным кольцом его прихватку и приварку должен выполнять сварщик, который в дальнейшем будет сваривать этот стык, или сварщик, имеющий удостоверение на право сварки подобных стыков. В собранном стыке не должно быть перекоса подкладного кольца.

устанавливают подкладное кольцо в одну из труб с зазором между кольцом и внутренней поверхностью трубы не более 1 мм;

производят прихватку кольца с наружной стороны трубы в двух местах и затем приварку его к трубе ниточным швом катетом не более 4 мм (рис. 6.6 "а") . Прихватку и приварку кольца к трубе из низколегированной стали следует выполнять с предварительным подогревом конца трубы и подкладного кольца в соответствии с требованиями подраздела 6.4;

приваривают подкладное кольцо ко второй трубе (рис. 6.6 "б"), предварительно подогрев стык согласно требованиям подраздела 6.4.

При приварке кольца к первой трубе ручной аргонодуговой сваркой следует руководствоваться указаниями, приведенными в подразделе 8.3.

Примечание. Трубы с приваренным подкладным кольцом в процессе сборки не должны подвергаться ударам по кромкам и кольцу.

6.2.10. Подкладные кольца для стыков труб из углеродистых и низколегированных сталей должны изготавливаться из стали 20 или другой малоуглеродистой стали спокойной или полуспокойной выплавки с содержанием углерода не более 0,24%; для стыков труб из низколегированных теплоустойчивых сталей можно применять подкладные кольца из сталей 12МХ, 15ХМ и 12Х1МФ. Размеры подкладного кольца: ширина 20 - 25 мм, толщина 3 - 4 мм. Если кольцо изготавливается из полосовой стали, его стыковой шов должен быть зачищен заподлицо с внутренней и наружной сторон.

6.2.11. Сборку замыкающего стыка при холодном натяге (независимо от способа сварки стыка) следует производить после окончания сварки, термообработки и контроля качества остальных стыков по всей длине участка трубопровода, на котором необходимо выполнить холодный натяг. В процессе сварки и термообработки замыкающего стыка необходимо укрепить трубопровод в таком положении, чтобы стык не испытывал усилий от холодного натяга.

Рекомендуется следующий порядок технологических операций сборки, сварки и термообработки стыка с холодным натягом (рис. 6.7):

при сборке стыка установить временную вставку 3 в виде кольца из трубы; длина вставки должна быть равна размеру холодного натяга lхн;

после сварки и термообработки всех других стыков на этой нитке трубопровод освободить от связей на неподвижной опоре 2;

из стыка удалить временную вставку, с помощью троса левый участок трубопровода подтянуть на длину lхн и закрепить в таком положении с помощью троса;

6.2.12. За качество сборки стыков отвечает производитель сборочных работ (мастер, бригадир, звеньевой).

Качество сборки стыков трубопроводов давлением выше 2,2 МПа (22 кгс/кв. см), а также трубопроводов диаметром более 600 мм независимо от рабочего давления должен проверять мастер (бригадир, звеньевой) или контролер.

При контроле качества сборки стыков паропроводов с рабочей температурой 450 град. C и выше необходимо проверить наличие заводских номеров (номер плавки и номер трубы) в маркировке труб.

Примечание. На заводах порядок приемки собранных стыков устанавливают в соответствии с технологическим процессом и указывают в карте операционного контроля.

6.3. Выполнение прихваток

6.3.1. Собранные стыки труб и других элементов необходимо прихватывать в нескольких местах. Прихватки на месте пересечения швов не допускаются.

6.3.2. Прихваточные швы рекомендуется выполнять тем же способом сварки, что и корневой. Если корневой слой шва накладывается автоматическим или механизированным способом, прихватки следует выполнять ручным дуговым или ручным аргонодуговым способом. При прихватке должен применяться тот же присадочный материал, который будет использоваться (или может быть использован) для сварки корневого слоя. Прихватку должен производить сварщик, допущенный к сварке стыков труб соответствующей марки стали, по возможности тот, который будет сваривать данный стык.

6.3.3. Прихватки необходимо выполнять с полным проваром и по возможности переваривать при наложении основного шва.

6.3.4. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, следует удалять механическим способом.

6.3.5. Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Список вопросов базы знаний

4.08.1.01.НГДО-I-РД Нефтегазодобывающее оборудование 8.Запорная арматура при изготовлении и ремонте в заводских условиях.

Как следует подготовить кромки к сварке труб одинакового внутреннего диаметра, но с разной толщиной стенки: 4 и 6 мм?

Из какого материала должны изготавливать остающиеся после сварки труб из легированных сталей подкладки и муфты?

Укажите наибольшую толщину стенки трубы, которая может быть сварена ручной дуговой электросваркой без разделки кромок и без подкладного кольца.

Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 4 мм, выполненного ручной дуговой сваркой без подкладного кольца?

Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 2 мм, выполненного ручной дуговой сваркой без подкладного кольца?

Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм без подкладного кольца.

Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 4 мм без подкладного кольца.

Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм на съемном кольце.

Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 2 мм, выполненного ручной дуговой сваркой на съемном подкладном кольце?

Укажите наибольшую толщину стенки трубы, которая может быть сварена ручной дуговой сваркой без разделки кромок на остающемся подкладном кольце.

Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм на остающемся подкладном кольце.

Какой должна быть ширина усиления стыкового шва трубы с толщиной стенки 3мм, выполненного ручной дуговой сваркой на остающемся подкладном кольце?

До какой толщины стенки рекомендуется стыковая сварка труб без подкладных колец при односторонней V-образной разделке?

Как подразделяются и условно обозначаются покрытые электроды для ручной дуговой сварки сталей по назначению?

?) Для сварки углеродистых и низколегированных конструкционных сталей - У.Для сварки легированных конструкционных сталей - Л.Для сварки легированных теплоустойчивых сталей - Т.Для сварки высоколегированных сталей с особыми свойствами - В.Для наплавки -Н.

?) Для сварки углеродистых и низколегированных конструкционных сталей - УК.Для сварки легированных конструкционных сталей - ЛК.Для сварки легированных теплоустойчивых сталей -ЛТ.Для сварки высоколегированных сталей с особыми свойствами - ВЛ.

?) Для сварки углеродистых и низколегированных конструкционных сталей - УС.Для сварки легированных конструкционных сталей - ЛС.Для сварки легированных теплоустойчивых сталей - ТС.Для сварки высоколегированных сталей с особыми свойствами - ВС.

Как подразделяются покрытые металлические электроды для ручной дуговой сварки сталей по толщине покрытия?

С какой маркировкой, указывающей на допустимое пространственное положение сварки, можно использовать электроды для вертикального положения сварки сверху вниз?

С какой маркировкой, указывающей на допустимое пространственное положение сварки, можно использовать электроды для сварки в нижнем положении в лодочку?

Что обозначает цифра 0 в маркировке электрода, указывающей на род и полярность применяемого при сварке тока?

Какое условное обозначение электродов должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами?

При свободном падении с какой высоты плашмя на стальную плиту не должно разрушаться покрытие электрода диаметром менее 4 мм?

При свободном падении с какой высоты плашмя на стальную плиту не должно разрушаться покрытие электрода диаметром 4 мм и более?

Допускаются ли частичные откалывания покрытия электрода при проверке его после падения на стальную плиту?

Укажите срок годности электродов при соблюдении установленных стандартом условий транспортирования и хранения.

?) Допускаются поверхностные продольные трещины, если длина их не более трехкратного номинального диаметра электрода.

?) Допускаются поверхностные продольные трещины, если длина их не более D + 10 мм (D - номинальный диаметр электрода).

Читайте также: