Как влияет на величину остаточных деформаций увеличение скорости сварки

Обновлено: 28.09.2024

Подогрев свариваемых листов может применяться не только при сварке конструкционных сталей, как средство борьбы со структурными напряжениями, но и при сварке обычных малоуглеродистых сталей, как средство уменьшения сварочных деформаций и напряжений.

Для установления влияния подогрева на сварочные деформации и напряжения необходимо прежде всего уточнить характер подогрева. Следует различать общий равномерный подогрев свариваемых деталей и местный подогрев, обычно распространяющийся только на свариваемые кромки.

Влияние общего подогрева скажется в том, что все точки свариваемой детали будут при сварке иметь температуру более высокую, нежели при сварке без подогрева, на величину, равную температуре подогрева. На рис. 71 приведены данные, относящиеся к случаю наплавки валика на кромку узкой (50-миллиме - тровой) полосы при применении общего подогрева и подогрева и закрепления.

Сопоставляя деформации, получающиеся при наплавке без подогрева (рис. 71, а), С деформациями при подогреве на 100° (рис. 71, б), можно установить, что как в случае свободной полосы (пунктирные линии), так и з случае закрепленной полосы подогрев приводит к уменьшению конечной кривизны более значительному при свободной полосе и весьма малому — при закрепленной. При этом пластические деформации сжатия (имеющие место в момент наибольшего нагрева) как при свободной, так и при закрепленной полосе уменьшаются, в связи с чем почти пропадают и конечные пластические деформации растяжения при закреплении, которые имеют место в случае наплавки без подогрева.

Более заметное влияние в смысле уменьшения конечной кривизны и пластических деформаций оказывает подогрев на 200° (рис. 71, в).

Таким образом, в рассмотренном случае (50-миллиметровой полосы) подогрев уменьшает конечные деформации и напряжения тем в большей степени, чем выше температура подогрева.

Если же проделать аналогичные подсчеты и построения для 100-миллиметровой полосы, то результат окажется несколько иной. Если при выполнении наплавки на закрепленную полосу тем же режимом, что и в предыдущем случае (h = 50 мм), конечная кривизна составляла Спр = 0,000295, то при применении подогрева на 200° она возросла до Спр = 0,000328.

Полученные результаты станут совершенно понятными, если учесть, что действие подогрева можно рассматривать эквивалентным применению повышенных тепловых режимов сварки без

подогрева. Тогда, пользуясь установленными выше зависимостями деформаций от силы тока или мощности д^ги (рис. 55), можно приближенно оценить влияние подогрева. Действительно, если подогрев применить при режимах ниже критического, т. е. при таких режимах, когда дальнейшее увеличение силы тока или уменьшение скорости сварки приводит к возрастанию деформаций,— подогрев вызовет увеличение конечных деформаций. Если подогрев применить при режимах выше критического, тогда он приведет к уменьшению конечных деформаций свободной полосы.

Рис. 71. Влияние подогрева на деформации полосы при наплавке валика

Применение закреплений, как было установлено выше, равносильно увеличению ширины полосы, а потому критический режим для закрепленной полосы будет сдвинут в сторону более высоких сил тока. Так что, если наплавку производить при критической силе тока для свободной полосы, то подогрев понизит конечные деформации свободной полосы, но повысит их для закрепленной полосы.

Приведенные выше примеры легко могут подтвердить сказанное. Режим, применявшийся для наплавки (/=155 a, v = = 0,12 см! сек.) свободной 50- и 100-миллиметровой полосы, является режимом выше критического (рис. 55), поэтому подогрев свободной 50-миллиметровой полосы приведет к уменьшению конечной кривизны тем большему, чем выше температура ПОДО - 88

грева, что и было установлено на рассмотренном примере. Закрепление 50-миллиметровой полосы как бы увеличило ее ширину, доведя до 100 мм. Но так как и для этой ширины принятый режим выше критического, то и в случае закреплений подогрев приведет к уменьшению конечных деформаций.

В то же время закрепление 100-миллиметровой полосы равносильно увеличению ее ширины примерно до 200 мм, при которой выбранный режим ниже критического и, следовательно, подогрев должен привести к увеличению конечных деформаций.

При местном подогреве его влияние будет зависеть от месі а расположения и интенсивности дополнительного источника тепла. Если бы распределение температуры от дополнительного источника тепла было известно, то, суммируя вызываемый им нагрев с нагревом от сварки,

можно было бы получить г исходные данные для определения деформаций и напряжений тем же методом, который применялся в ранее рассмотренных случаях.

Рис. 72. Влияние места расположения дополнительного источника тепла.

Необходимо отметить, что в целях уменьшения остаточных деформаций и напряжений следует, применяя местный подогрев, стремиться к такому расположению дополнительного источника тепла,

при котором распределение температуры по сечению, перпендикулярному к оси шва, было бы возможно более плавным и приближалось к линейному. Исходя из этих соображений, нецелесообразно вести подогрев свариваемых кромок, так как при этом неравномерность подогрева только увеличится (рис. 72, а). Наиболее целесообразно располагать дополнительный источник тепла, отступя от кромки, с тем чтобы он выравнивал температуру и приближал температурную кривую к прямой (рис. 72, б).

Что касается влияния охлаждения свариваемых листов, то оно проявляется двояко: путем прямого понижения температуры нагрева от сварки на величину общего охлаждения свариваемых листов (действие, обратное общему подогреву) и за счет со Дания более неравномерного распределения температуры с более узкой зоной йагрева вследствие более интенсивной теплоотдачи в окружающую среду. Последнее обстоятельство может быть вызвано ветром, увеличивающим теплоотдачу путем вынужденной конвекции, наличием на поверхности свариваемых листов воды, снега или льда, на таяние и испарение которых тратится значительное количество тепла.

Таким образом, влияние низких температур, а также условий, способствующих увеличенной теплоотдаче в окружающую среду

(сварка при ветре, при отсутствии защиты от атмосферных осадков и др.), может рассматриваться как применение пониженных режимов сварки. Соответственно в тех случаях, когда, например, сварка на морозе производится на режимах ниже критических, можно ожидать пониженных конечных деформаций. При сварке широких листов это и имеет место в действительности. При выполнении сварки на морозе режимами выше критических можно ожидать повышенных конечных деформаций, что может иметь место главным образом при сварке узких листов (рис. 55).

Очевидно, что применение при сварке на морозе повышенных сил тока и местного подогрева по схеме рис. 72, б может значительно снизить пластические деформации растяжения, особенно неприятные при низких температурах.

Из приведенного видно, что, регулируя надлежащим образом тепловой режим сварки и учитывая собственную жесткость свариваемых листов, а также наличие дополнительных закреплений, можно получить желаемый конечный эффект от применения сварки.

Следует отметить, что регулирование теплового режима сварки может быть осуществлено не только путем выбора надлежащего режима сварки или применения подогрева, но и выбором надле* жащего метода наложения шва (сварка на проход одним или несколькими слоями, сварка участками, обратноступенчатая, от •середины к краям и до.), о чем будет сказано ниже.

Большая Энциклопедия Нефти и Газа

Величина и характер сварочных напряжений и остаточных деформаций находятся в прямой зависимости от погонной энергии сварки . Увеличение сечения шва или слоя приводит к заметному росту величины остаточной деформации. Для обеспечения минимальной деформации сварной конструкции следует назначать наименьшие ( допустимые из условий прочности конструкции) сечения швов и не допускать их увеличения в процессе изготовления конструкции. На зависимости между величиной остаточной деформации и режимом сварки ( погонной энергией) основан расчетный метод определения остаточных деформаций. [46]

Общепринятый подход к регулированию свойств сварных соединений термически упрочненных сталей базируется на ограничении погонной энергии сварки . Характерно, что наибольшие допустимые значения погонной энергии сварки для получивших распространение термически упрочненных сталей не превышает, как правило, 6 - 8 ккал / см. Это обстоятельство приводит к увеличению числа проходов при сварке толстолистового проката и снижает эффективность сварочной технологии. [47]

Величина и характер сварочных напряжений и остаточных деформаций находятся в прямой зависимости от погонной энергии сварки , которая определяется выбранным режимом. [48]

Тогда для обеспечения требуемой скорости охлаждения нужно либо подогреть изделие, либо увеличить погонную энергию сварки . [49]

Количество тепла, вносимое дугой в изделие на единицу длины шва, называется погонной энергией сварки . [51]

Результаты испытаний сводят в график, выражающий зависимость механических свойств стали околошовной зоны от погонной энергии сварки . На рис. 2 - 7 приведен примерный график для низколегированной стали. Из графика следует, что оптимальной нужно считать погонную энергию, равную 8 000 кал / см, так как ей соответствует максимальная пластичность металла околошовной зоны. [52]

На процесс возникновения холодных трещин влияет химический состав металла, содержание водорода и величина погонной энергии сварки . Больше всего трещины образуются в сварных соединениях при сварке изделий из средне - и высоколегированных сталей перлитного и мартенситного классов электродами аналогичного состава. Реже холодные трещины появляются при сварке аустенитных швов и низколегированных ферритно-пер-литных сталей. Многочисленные исследования свидетельствуют о том, что наличие водорода в металле приводит к снижению его механических свойств и уменьшает стойкость против образования холодных трещин. На процесс возникновения холодных трещин могут влиять режимы сварки, так как структурные превращения зависят от перегрева околошовной зоны, скорости охлаждения металла околошовной зоны и шва. Если ограничить перегрев и исключить образование мартенсита или сместить температурный интервал его образования в зону высоких температур, а также заметно снизить скорость охлаждения в мартенситном интервале температур, можно существенно уменьшить возможность появления холодных трещин в сварном соединении. [53]

Характер изменения с температурой ударной вязкости металла шва и ЗТВ примерно одинаков при всех погонных энергиях сварки . В то же время можно видеть, что для данной стали существует диапазон погонных энергий ( 9 - 12 ккал / см), в котором; ударная вязкость ан металла шва и ЗТВ имеют максимальные значения. [54]

При сварке термоулучшенных сталей большое значение с точки зрения влияния на размер разупрочненной зоны имеет погонная энергия сварки и, особенно, определяющая ее скорость сварки. [55]

Перемещения кромок от их нагрева непосредственно в зоне ванны можно уменьшить лишь частично, уменьшая погонную энергию сварки . Поступательные перемещения пластин практически уменьшить не удается вследствие большого сопротивления заваренного участка шва растяжению. [56]

В приближенных методах расчета использовано положение о прямой пропорциональной зависимости между тепловыми пластическими деформациями и величиной погонной энергии сварки . Аналитическая зависимость указанных параметров базируется на теории распределения тепла при сварке. [58]

Количество тепла, вводимое в металл источником нагрева и отнесенное к единице длины шва, называется погонной энергией сварки . [59]

Увеличение скорости сварки ( передвижение электрода от 10 до 40 м / час ] практически не влияет на глубину провара, но ширина шва уменьшается, а высота усиления несколько возрастает. При дальнейшем возрастании скорости сварки величина провара значительно уменьшается. [2]

Увеличение скорости сварки ( передвижение электрода от 10 до 40 и / ч) практически не влияет ни глубину провара, но ширина шва уменьшается, а высота усиления несколько возрастает. При дальнейшем возрастании скорости сварки величина провара значительно уменьшается. [4]

Увеличение скорости сварки в интервале от 8 до 25 м / час приводит к увеличению глубины проплавления с одновременным уменьшением ширины шва. [5]

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. Однако в некоторых случаях ( сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторого значения, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления. [6]

Увеличение скорости сварки приводит к получению шва с недопустимо высоким усилением и подрезами. При малых скоростях сварки увеличиваются усиление и ширина шва. [7]

Увеличение скорости сварки вызывает более резкую закалку околошовной зоны, так как сталь быстрее охлаждается. Усиление закалки вызывается также понижением сварочного тока, в особенности при сварке массивных изделий. Нагрев стали перед сваркой на 200 - 300 С замедляет скорость охлаждения при температурах закалки и снижает твердость закаленного слоя в зоне термического влияния. [8]

Увеличение скорости сварки вызывает более резкую закалку околошовной зоны, так как сталь быстрее охлаждается. Ветер и сквозняк, а также сварка на морозе увеличивают закалку. Нагрев стали перед сваркой на 200 - 300 С замедляет скорость охлаждения при температурах закалки и снижает твердость закаленного слоя в зоне термического влияния. [9]

Увеличение скорости сварки ( передвижение электрода от 10 до 40 м / ч) практически не влияет на глубину провара, но ширина шва уменьшается, а высота усиления несколько возрастает. При дальнейшем возрастании скорости сварки величина провара значительно уменьшается. [11]

Увеличение скорости сварки вызывает более резкую закалку околошовной зоны, так как сталь быстрее охлаждается. Усиление закалки вызывается также понижением сварочного тока, в особенности при сварке массивных изделий. Ветер и сквозняк, а также сварка на морозе увеличивают закалку. Нагрев стали перед сваркой на 80 - 100 С замедляет скорость охлаждения при температурах закалки и снижает твердость закаленного слоя в зоне термического влияния. [12]

Увеличение скорости сварки вызывает более резкую закалку околошовной зоны, так как сталь быстрее охлаждается. Усиление закалки вызывается также понижением сварочного тока, в особенности при сварке массивных изделий. Ветер и сквозняк, а также сварка на морозе увеличивают закалку. Нагрев стали перед сваркой на 80 - 100 замедляет скорость охлаждения при температурах закалки и снижает твердость закаленного слоя в зоне термического влияния. [13]

Увеличение скорости сварки приводит к значительному отклонению столба дуги и интенсивному вытеснению жидкого металла в заднюю часть ванны. Дно ванны при этом обнажается и глубина проплавления увеличивается, что создает опасность прожогов. Чрезмерное увеличение скорости сварки вследствие появления краевых непроваров может привести к образованию зоны несплавления. [14]

Увеличение скорости сварки от 10 до 30 м / ч практически не влияет на глубину провара. При этом ширина шва уменьшается, а высота усиления растет. С увеличением скорости сварки свыше 30 м / ч глубина провара и ширина шва значительно уменьшаются. [15]

ВЛИЯНИЕ РЕЖИМА И УСЛОВИЙ СВАРКИ НА СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Вопрос о влиянии режима сварки на величину напряжений, возникающих при сварке, и на размеры коробления сваренного изделия является одним из тех вопросов, по которым, несмотря на их исключительно важное значение для производства, до сего времени нет установившегося мнения. Так, например, проф. Хренов К. К. [13] указывает, что „чем больше тепла вводится в металл при сварке, тем больше получаются деформации". К тому же выводу, казалось бы, приходит в результате своих исследований и проф. Николаев Г. А. [11], когда он заявляет, что „величина деформаций резко падала при применении режимов с пониженным калориметрическим эффектом"; однако он тут же вынужден отметить, что. применение электродов большого диаметра (режим №8) не вызвало увеличения деформаций по сравнению с нормальным режимом". Таким образом, увеличение диаметра электрода до 11 мм, а силы тока до 450 а (как это имело место при режиме № 8), несмотря на сильное повышение нагрева, не вызвало увеличения деформаций, как того можно было ожидать, придерживаясь мнения проф. Хренова К. К. или толкуя выводы проф. Николаева Г. А. о влиянии режимов с резко пониженным калориметрическим эффектом (электроды диаметром 3 мм сила тока 7=125 я).

Такое же разнообразие мнений и результатов исследований имеется и по вопросу о влиянии режима сварки на величину внутренних „усадочных* напряжений, усложненное еще отсутствием единообразия в понимании термина „внутренние" или „усадочные" напряжения. Так, например, Патон Е. О., Горбунов Б. Н. и Берштейн Д. И. [14] считают, что малые усадочные напряжения имеют место при сварке малыми силами тока, а большие усадочные напряжения — при сварке сильным током. В то же время Боленрат [15] приходит к заключению, что при узких зонах разогрева (т. е. при малых силах тока) „наибольшие напряжения. больше, чем при широких зонах разогрева". К иному выводу 68

приходит Бюлер [16] на основании исследований, проведенных им совместно с Ломан

Можно было бы привести выводы еще целого ряда исследований (Стручкова А. Ф. [18], Розенталь и Цабрс [19] и др. ), ко и приведенного достаточно для того, чтобы показать, сколь разнообразны, а в ряде случаев и прямо противоречивы мнения и результаты различных исследований.

Рис. 52. Изменение стрелки прогиба полосы при различных режимах наплавки на кромку.

Однако можно показать, что эти противоречия лишь кажущиеся. Надо учесть, что различные авторы применяли образцы различных форм и размеров и исследовали различные, и при том сравнительно узкие, области сварочных режимов, что неизбежно при экспериментальных методах исследования, которые только и применялись при разрешении поставленных вопросов.

Возможность использования теоретического метода определения деформаций позволила автору [20] более широко исследовать влияние различных факторов на деформации при наплавке валика на кромку полосы, так как при этом условия сварки можно было менять в столь широких пределах, как это было необходимо для установления действующих закономерностей.

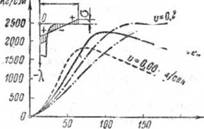

Влияние режима сварки на характер деформаций полосы в процессе наплавки видно из кривых, представленных на рис. 52. Приведенные три кривые вычислены для наплавки валика различными силами тока, хотя и сильно отличающимися по своей величине, но вызывающими, как это видно из рис. 52, примерно одинаковые конечные стрелки прогиба.

Однако в процессе сварки деформации в рассматриваемых трех случаях существенно различны, главным образом по величине отрицательных стрелок прогиба. С увеличением силы тока, т. е. с увеличением нагрева, отрицательные стрелки прогиба р істут, тогда как положительные изменяются незначительно. Такое положение становится понятным, если рассмотреть эпюры кривизны С для трех приведенных режимов наплавки. Эти эпюры приведены на рис. 53, из которого видно, что большая сила і ока вызывает увеличенный участок положительной кривизны (и по величине ординат и по длине участка).

Для того чтобы установить причины, вызвавшие расхождение между деформациями в процессе наплавки и конечными

стрелками прогиба, следует проследить за изменением характера деформаций полосы при наплавке валика различными режимами.

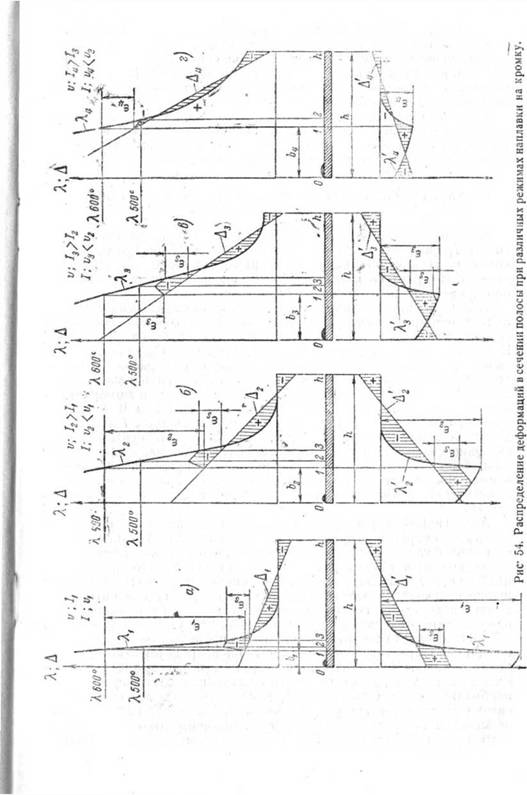

Если при применении малой силы тока It или большой скорости сварки vv характер деформации в момент наибольшего нагрева и в момент полного остывания после окончания сварки может быть представлен графиками, приведенными на рис. 54, а, то при выполнении наплавки более сильным током /2 или с меньшей скоростью vг ширина зоны нагрева Ь.2 (рис. 54, 6) увеличится по сравнению с шириной Ьх (рис. 54, а). При этом действительные деформации в момент наибольшего нагрева увеличатся, в связи с чем, соответственно, уменьшатся пластические деформации сжатия г2 (по сравнению с величиной elt

Рис. 53. Кривые изменения кривизны С для полосы при различных режимах

наплавки па кромку.

имевшей место в случае, изображенном на рис. 54, а). После полного остывания ординаты кривой X' также уменьшатся* что, однако, приведет к увеличению действительных деформаций и увеличению кривизны полосы по сравнению со случаем, представленным на рис. 54, а.

Характерной особенностью полученной эпюры конечных деформаций (рис. 54, б) является наличие на кромке под валиком почти нулевых напряжений при весьма сниженных (и по величине, и по ширине зоны распространения) пластических деформациях растяжения.

Дальнейшее увеличение силы тока или уменьшение скорости сварки и, следовательно, увеличение ширины зоны нагрева приводит, как это видно из рис. 54, в, к дальнейшему уменьшению ординат кривой Х3. При этом начинают уменьшаться ординаты прямой Д3 и конечная кривизна полосы. Напряжения под валиком становятся сжимающими, а пластические деформации растяжения приближаются к нулю.

Характер эпюры конечных деформаций остается примерно тек же и при дальнейшем увеличении ширины зоны нагрева (за счет увеличения силы тока или уменьшения скорости сварки). При этом кривизна полосы заметно уменьшается (рис. 54, г), под валиком растут напряжения сжатия, остаточные пластические деформации растяжения отсутствуют.

Рассмотренные эпюры конечных деформаций полосы с наплавленным различными режимами валиком позволяют установить закономерность изменения кривизны и напряженного состояния полосы в зависимости от режима сварки.

Влияние режима сварки на характер и величину остаточных напряжений

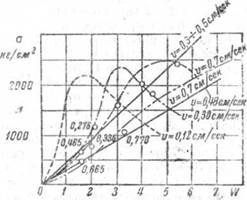

Рис. 60. Зависимость напряжений на свободной кромке от силы тока и скорости сварки.

Пользуясь приведенными выше эпюрами (рис. 54), можно установить влияние режима сварки на напряжения, вызываемые сваркой в любом волокне полосы. На рис. 60 приведены кривые изменения напряжений' в крайнем продольном волокне (противоположном валику) полосы шириною h= 100 мм. Характер этих кривых напоминает характер кривых изменения кривизны полосы, приведенных на рис. 57.

Если же обратиться к исследованиям Розенталя и Цабрса, то они представили зависимость этих напряжений от мощности дугии скорости сварки в виде прямых, привеленныхнарис.61. Однако, если экспериментальные точки, относящиеся к различным скоростям сварки, соединить плавными кривыми (рис. 62), то характер последних будет вполне соответствовать характеру кривых (рис. 60). Таким образом, по Розенталю и Цабрс, напряжения непрерывно возрастают с увеличением мощности, тогда как из кривых теоретических (рис. 60) и экспериментальных (рис. 62) следует, что после достижения напряжениями максимальной величины при некоторой критической силе тока (или мощности) дальнейшее повышение силы тока приводит к понижению напряжений. При этом наибольшая величина напряжений не превосходит предела текучесіи, а критическая величина силы тока тем больше, чем больше скорость сварки.

В экспериментальных исследованиях Розенталя и Цабрса были определены напряжения и в волокнах под валиком. Однако разбросанность экспериментальных точек (рис. 63) и отсутствие какой-либо простой, бросающейся в глаза, закономерности не позволили исследователям предложить какую-либо зависимость

напряжений иод валиком от режима наплавки и вызвали лишь сомнение в правильности полученных ими экспериментальных данных (точка, соответствующая ^нанлавке со скоростью

Рис. (Л. Зависимость напряжений’’ на" свободной кромке полосы от мощности! дуги, по Розенталю и Цабрсу. л

Однако, располагая теоретическими данными о распределении конечных деформаций и напряжений (рис. 54), нетрудно установить искомую зависимость напряжений под валиком от режима сварки. Как отмечалось выше, напряжения в том или ином волокне определяются разностью деформаций X’ и Д, если эта последняя не превышает деформаций ел, соответствующих пределу текучести. Предполагая, что разность X'—Д' для волокна под валиком представляет собою только упругие деформации, пропорциональные им напряжения изобразились бы для различных режимов сварки кривой ОАБВГ (рис. 64). Так как в действительности разность в отдельных случаях значительно превышает деформации єт, то напряжения на участках, где ординаты кривой ОАБВГ превышают предел текучести. будут оставаться постоянными, равными пределу текучести (Ух, в связи с чем действительная зависимость напряжений под валиком от силы сварочного тока представится кривой

012Б34Г. С увеличением рис 52. Зависимость напряжений от мощ - скорости сварки напря - ности дуги по экспериментальным данным, жения будут достигать

предела текучести (при растяжении) при больших силах тока и при более сильных токах переходить из растягивающих в сжимающие. Для очень больших скоростей сварки обычные силы сварочного тока будут давать только первый участок 012 представленной выше зависимости.

Если, учитывая полученный характер зависимости от режима сварки напряжений под валиком, соединить экспериментальные точки (полученные после вертикальной разрезки) соответствую-

тими ломаными линиями, то, как видно из рис. 65, полученная теоретическим путем закономерность полностью подтверждается экспериментальными данными, а точка, вызывавшая наибольшие сомнения исследователей, расположится в полном соответствии с установленной зависимостью. б

Читайте также: