Каким процессом должна завершаться сварка трением

Обновлено: 18.05.2024

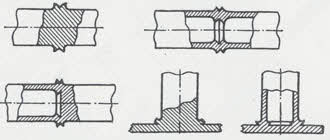

Сварка трением — разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рис. 1).

Рис.1. Схема сварки трением

Процесс образования сварного соединения:

- Воздействие сил трения сдирает оксидные пленки;

- Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение, и высокопластичный металл (металл шва)* (рис. 1) выдавливается из стыка;

- Вращение прекращается, образуется сварное соединение.

Особенности сварки трением

При сварке трением механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую, и теплота вырабатывается прямо в месте будущего соединения.

Теплота может выделяться:

- при вращении одной детали относительно другой (рис. 2, а);

- при вращении вставки между деталями (рис. 2, б, в);

- при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (рис. 2, г).

В последнем случае детали прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Процессы в зоне стыка при сварке трением

В зоне стыка при сварке трением протекает ряд процессов. По мере увеличения частоты вращения свариваемых заготовок и при наличии сжимающего давления происходит притирка контактных поверхностей, а также разрушение присутствующих на них в исходном состоянии жировых пленок. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов. Между последними мгновенно формируются металлические связи и немедленно разрушаются из-за относительного движения поверхностей.

Этот процесс идет непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. Одновременно снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Рис. 2. Схемы процесса сварки трением: 1 — свариваемые детали; 2 — вставка; 3 — зона сварки

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, температура металла в стыке несколько снижается за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

Рис. 3. Типы сварных соединений, выполненных сваркой трением

Диаметр деталей при сварке трением

Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 x 10б Н. Сооружение такой машины и её эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением.

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт применения сварки трением показывают, что ее стоит применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она незаменима при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов. Например, стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Машины для сварки трением: конструкция и особенности

Машины для сварки трением обычно содержат следующие основные узлы (рис. 4):

- привод вращения 1 шпинделя с ременной передачей 2;

- фрикционную муфту 3 для сцепления шпинделя с приводным устройством;

- тормоз 4 для торможения шпинделя;

- два зажима для крепления свариваемых заготовок 7;

- переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6;

- заднюю бабку 8 с неподвижным зажимом;

- пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины;

- пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 4. Принципиальная конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80–650 с-1), в качестве привода применяют пневматические турбинки. Такие турбинки характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

На рис. 5 приведен общий вид установки сварки трением с последующим удалением грата в автоматическом режиме автомобильных выпускных клапанов.

Рис. 5. Установка СТ110 для сварки трением

Примеры и опыт сварки трением

Мировой опыт применения сварки трением позволяет сделать вывод, что этот вид сварки — один из наиболее интенсивно развивающихся технологических процессов. Особенно в странах с высоким уровнем развития промышленности.

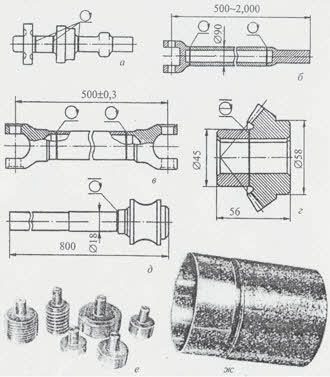

Некоторые примеры применения сварки трением приведены на рис. 6.

Рис. 6. Примеры применения сварки трением: а — промежуточный вал коробки передач автомобиля; б — карданный вал тяжёлого грузового автомобиля; в — карданный вал автомобиля «Форд»; г — коническое зубчатое колесо с удлиненной ступицей; д — вал рулевого управления легкового автомобиля; е — гладкие и резьбовые калибры; ж — сталеалюминиевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм

Разновидностью сварки трением является инерционная сварка. В этом случае вращаемую деталь располагают в маховике, который раскручивают до заданной скорости. Детали соединяют, и сварка завершается остановкой вращения маховика.

Достоинства инерционной сварки трением:

- Не требуется большой мощности;

- Быстрота сварки, меньшая зона разогрева, вследствие точного дозирования энергии.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Сварка взрывом — сравнительно новый и перспективный технологический процесс. Он позволяет получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, включая те, которые сложно сваривать другими способами.

Сварка трением

Если говорить об особенностях технологии, то сварка трением гораздо проще, чем электродуговая или газовая. Кроме того, данный метод может похвастаться высокой производительностью и минимальными потерями энергии. Именно поэтому он сегодня весьма востребован в различных сферах производства.

Фрикционная сварка была изобретена еще в Советском Союзе в 1956 году. С тех пор технология значительно усовершенствовалась, и сейчас существует несколько разновидностей подобного способа соединения деталей, каждая из которых используется в конкретной ситуации. Но давайте обо всем более подробно.

Технология сварки трением

Данная технология отличается от других способов сварки тем, что соединение заготовок осуществляется благодаря теплу, выделяемому при их трении между собой.

Чаще всего трение обеспечивают за счет вращения, при этом в движение приводится только одна деталь или вкладка, накладка между элементами будущей конструкции. Элементы прижимают между собой с большой силой, из-за чего детали нагреваются в месте соприкосновения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Трение, высокая температура приводят к разрушению окисных пленок, удалению загрязнений. Благодаря тому, что заготовки притираются между собой, их поверхности выравниваются, исчезают мельчайшие неровности, а между атомами происходит близкое взаимодействие. На первых этапах обработки стабильности кристаллических связей мешает вращение.

Сварка трением состоит из таких шагов:

- удаление оксидных пленок;

- нагрев металла до пластичного состояния, формирование и разрушение кристаллических решеток;

- остановка вращения, которая приводит к кристаллизации разогретого металла, образованию сварного шва.

После достижения температуры плавления нужно остановить движение, повысить силу прижима.

Основные разновидности сварки трением

За те полвека, что прошли с момента разработки сварки методом трения, были созданы несколько разновидностей данной технологии. Каждый из подходов имеет свои нюансы, что позволяет наиболее эффективно применять его в определенной области.

Метод линейной сварки трением

Металл нагревается при помощи поступательного движения: одна заготовка жестко фиксируется, а другая остается подвижной и совершает колебания, за счет чего кромки элементов соприкасаются. При достижении точки пластичности материала детали прижимают, они взаимно вжимаются, появляется общий слой молекул.

В итоге надежное соединение образуется по всей поверхности стыка, что важно при работе с деталями из различных металлов, имеющих схожую степень пластичности.

Метод сварки трением с перемешиванием

Эта технология появилась в Британии, причем произошло это не так давно – ее авторы получили патент только в конце прошлого века. Заготовки закрепляются таким образом, чтобы между их кромками проходил вращающийся инструмент в виде цилиндра со штырем и заплечиками, который должен обеспечивать силу трения. Кромки нагреваются вращением центрального штыря между сдавливаемыми деталями.

Движущийся стержень смешивает мягкий нагретый материал заготовок, тот вытесняется назад центробежной силой, перекрывая оставшийся между деталями зазор и образуя сварочный шов. Необходимые размеры валика устанавливаются при помощи заплечиков. После нескольких проходов стыка инструмент выходит за область деталей. На завершающем этапе горячий металл шва уплотняется сжатием.

Метод орбитальной сварки

В соответствии с данной технологией, детали взаимодействуют между собой при вращении в общей плоскости по разным орбитам. Такую сварку трением обычно применяют для обработки деталей со значительной площадью соприкосновения.

Основными показателями, регулируемыми в процессе работы, являются относительное смещение осей/эксцентриситет и скорость вращения. После того как металл приобрел требуемую степень нагрева, заготовки размещают по одной оси и сдавливают. Готовый шов подвергают проковке, чтобы придать диффузному слою более прочную структуру.

Метод радиальной сварки

Подход применяется при сварке стыков труб трением, где роль присадки выполняет разжимное кольцо. Последнее может устанавливаться двумя способами:

- наружным – обод вращается поверх трубы, а внутрь ставится оправка, чтобы изделие не изменило форму под действием горячего кольца;

- внутренним – кольцо находится в трубе, а оправка размещается с внешней стороны заготовки.

Вращение обода приводит к возникновению силы трения, которая разогревает кромки и поверхность самого кольца. Сжатие наружного или расширение внутреннего кольца позволяет сформировать сварной шов, обеспечивающий герметичное соединение, способное справляться со значительными нагрузками.

Метод инерционной сварки трением

В данном случае одна деталь крепится неподвижно, а другая устанавливается на маховик. Благодаря последнему достигаются такие показатели: скорость 11 м/с и угловое ускорение 150–300 рад/с2.

Металл разогревается при сближении раскрученного элемента и неподвижного благодаря силе инерции, накопленной маховиком. В этот момент двигатель станка для сварки трением уже выключен, а подвижную заготовку вдавливают в жестко зафиксированную, используя усилие в пределах 4 740 кг/см2.

Стоит пояснить, что данная величина подбирается в соответствии с толщиной деталей, видом, маркой сплава.

Когда заканчивается накопленная энергия и движение маховика прекращается, горячие кромки сцепляются, формируя единый диффузный слой.

Метод сварки трением с непрерывным ходом

Способ был открыт в середине XX века. Он предполагает нагрев металла при помощи жесткой фиксации одной из деталей и непрерывного вращения другой по общей оси. Движение прекращают при достижении точки пластичности и сдавливают детали с усилием. Так формируется диффузный слой, а поверхности спекаются.

Чтобы повысить плотность шва, стык проковывают. При сварке трением регулируют время разогрева поверхностей и степень сдавливания.

Метод штифтовой сварки

Технология позволяет укрепить изделия в месте дефекта. В первую очередь, в детали высверливают отверстие диаметром, соответствующим размеру штифта – именно он будет играть роль наплавки. Далее штифт вводят вращением, благодаря чему металл нагревается и становится мягче, формируя надежный шов.

Данный метод также называют мобильным и используют во время ремонтных работ. С его помощью удается увеличить продолжительность службы деталей, если штифт установлен надежно.

Метод колебательной сварки

Он также известен как вибротрение, поскольку связан с совершением возвратно-поступательных движений одной или сразу двух деталей с высокой частотой. В результате металл становится более пластичным, а кромки хорошо соединяются при сжатии. Подобную сварку трением применяют при работе с материалами с высоким показателем пластичности.

Метод роликовой сварки

Изначально подход создавался для работы с листовой тонкостенной сталью. В его основе лежит использование вращающегося ролика, который движется по шву со скоростью в пределах 2 м/с, а прижимные пластины давят на материал с силой до 5 кг/см2. Ролик разогревает металл в месте стыка, наложения листов внахлест.

Режимы сварки

Для всех описанных выше методов сварки трением предусмотрено несколько режимов. Они предполагают разную скорость вращения подвижных элементов, силу сдавливания заготовок и толщину сварного кольца, если речь идет о радиальной сварке.

Физические параметры зависят от технологии производства. Условно подобная сварка выполняется при низкоскоростном, стандартном и ускоренном режиме.

Низкие скорости вращения, трения заготовок необходимы для обработки материалов большой вязкости, таких как медь. Кроме того, они незаменимы, когда присутствует вероятность нарушения структуры волокон детали.

На высоких скоростях сваривают легкоплавкие металлы и сплавы методом перемешивания. А высокое давление вдоль оси вращения используется во время работы с непрерывным приводом и сплошными деталями, то есть не имеющими полостей.

Оборудование для сварки металла трением

Нередко сварку трением осуществляют на станках, предназначенных для резки металла. Однако такое оборудование вскоре ломается, поэтому не может использоваться в течение большого отрезка времени. В основе работы всех специализированных машин для сварки трением с блоком управления лежит единый принцип, где силовой привод подводится к двигающимся механизмам.

Свариваемые элементы фиксируются при помощи зажимных устройств и двигающих механизмов. Оборудование может функционировать в автоматическом либо полуавтоматическом режимах. Во втором случае задача работника состоит в укладке заготовок и выемке готовых изделий.

Также все существующие сегодня машины могут быть универсальными или созданными для работы по определенной технологии. Встречается оборудование, где можно проводить подготовку, заточку, выравнивание кромок перед сваркой трением.

В используемый для проведения работ комплект входит сама сварочная машина, мини-компьютер с программами для разных режимов, станок для удаления грата, погрузочно-разгрузочные манипуляторы и транспортировочные устройства.

Преимущества и недостатки сварки трением

Процесс сварки трением имеет такие основные достоинства:

- Высокая производительность. Вся работа длится не более нескольких минут, а подготовительно-завершающие операции занимают гораздо меньше времени, чем при контактной электросварке.

- Эффективное использование энергии. При сварке трением нагревается ограниченная зона металлической заготовки, причем на повышение температуры до необходимого уровня требуется минимум времени. В результате можно говорить о минимальных потерях энергии на обогрев окружающего пространства в сравнении с прочими подходами. Практика показывает, что за счет использование интересующей нас технологии энергозатраты удается сократить в десять раз.

- Одинаковые свойства швов во всей партии деталей. Параметры готовых изделий различаются не более чем на доли процента при условии соблюдения режима. Благодаря этому удается отслеживать качество выборочно, сокращая временные и финансовые затраты на работы. Например, если разрушающий контроль прошла одна деталь, значит, годна вся партия, и для этого есть техническое обоснование.

- Высокое качество швов. Правильный выбор режима для применения сварки трением позволяет добиться того, что зона сварного шва и прилежащая область будет иметь минимальные отличия по строению и характеристикам от основного металла. Немаловажно, что в материале шва почти не встречаются дефекты, такие как пористость, каверны, трещины, включения.

- Отсутствие необходимости в предварительной механической обработке шва и прилежащей области. Обычно зачистку производят на первом этапе технологического процесса. Так как подготовительно-завершающие операции более затратны по времени, чем сама сварка, отказавшись от них, можно сократить общую продолжительность работ.

- Возможность сваривать разнородные материалы. Благодаря сварке трением без проблем соединяются заготовки из металлов, с которыми не справляются остальные методы. Например, удается сочетать стальные и алюминиевые сплавы, алюминиевые и медные, сталь и титан, пр.

- Экологичность. Данный подход дает возможность сократить выбросы в окружающую среду и минимально отражается на здоровье сварщиков. Дело в том, что отсутствуют такие факторы, как высокое напряжение, УФ-излучение, брызги горячего металла, вероятность возгорания, пр.

Сварка трением может быть механизирована или автоматизирована, что позволяет использовать ее на крупносерийных, массовых производствах. Для этого несколько простых повторяющихся операций представляют в виде алгоритма, после чего система выполняет их сама, не требуя непосредственного участия людей.

Однако у сварки трением, в том числе ротационной, есть и минусы:

- Низкая универсальность. Метод позволяет сваривать заготовки только некоторых форм, а именно прутки, трубы, листовой прокат, ленты, полосы.

- Большие размеры оборудования. Вся техника является стационарной и не имеет мобильных аналогов.

- Нарушение микроструктуры сплава в зоне обработки. На фоне искривления структурных волокон во время подобной сварки постепенно происходит усталостная деформация, из-за чего металл не может обеспечить изначальный уровень прочности.

Но названные недостатки не мешают большинству высокоточных производств применять сварку трением, обеспечивая своим изделиям такие характеристики, как высокое качество, надежность, герметичность и непроницаемость.

Области применения сварки трением

Активнее всего данная технология используется в сфере машиностроения, а именно в инструментальном производстве. Также ее применяют во время сборки внутрикорпусных изделий атомных реакторов. В электротехнике, электронике и аэрокосмической отрасли не обходятся без соединения трением заготовок, состоящих из алюминиевых и магниевых сплавов.

Сварка трением задействована и в транспортном машиностроении. Радиальный метод используется при изготовлении техники для добывающего и перерабатывающего сектора. А не так давно фрикционная сварка нашла применение в кораблестроении, пищевом машиностроении.

Рекомендуем статьи

Сегодня традиционные методы постепенно вытесняются сваркой трением в ряде областей:

- формирование новых паяных, клепаных соединений на месте старых;

- восстановление изделий, сложного инструмента;

- приваривание заготовок к другим поверхностям;

- замена контактной электросварки.

За счет такой технологии, как сварка трением, удается добиваться повышенной экологичности процесса производства, соблюдать современные требования в данной сфере.

Метод считается особенно выгодным благодаря высокой энергоэффективности, отсутствию брызг горячего металла, вредных испарений и продуктов горения, ультрафиолетового излучения и сниженной вероятности возгорания.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка трением с перемешиванием

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Сварка трением с перемешиванием

Принцип процесса

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Сварка трением, или фрикционная сварка, была изобретена в 1956 году в СССР. Для нагрева металла используется тепло, выделяемое при интенсивном трении прижатых друг к другу деталей. Метод отличается простотой, экологичностью и малой энергоемкостью. Так можно сваривать даже разнородные металлы и сплавы, не соединяемые другими способами.

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Наиболее распространено использование трения вращения, при этом вращается одна из свариваемых заготовок либо вкладка (или накладка) между ними.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

Схема сварки трением

Процесс разделяется на следующие этапы:

- Снятие оксидных пленок.

- Нагрев поверхностей до температуры пластичности, создание и разрушение фрагментов кристаллических решеток

- Останов вращения, кристаллизация зоны контакта, образование сварного шва.

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Особенности процесса сварки

К особенностям сварки трением относят:

- Способность к свариванию разнородных материалов, например, сварить сталь алюминий. При этом не требуются присадочные материалы и сложное оборудование.

- Применимость для неразъемного соединения деталей из меди, свинца, титана без деформации заготовок.

- Максимальная эффективность достигается при работе с заготовками от 6 до 100 миллиметров диаметром.

- Незаменимость в создании сложных технологий и выпуске ковано-сварных, штампованно-сварных и сварочно — литых изделий.

- Способность соединять материалы с низко свариваемостью. Этим методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные.

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

Кроме того, сварка трением легко поддается механизации и автоматизации. Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

- Применимость к ограниченному набору форм заготовок. Хотя бы одна из них должна иметь форму тела вращения. Способ не подходит для сваривания протяженных прямых и криволинейных швов, оболочек сложной формы, монтажа строительных конструкций, корпусов механизмов и транспортных средств. Однако в машиностроении более 75% деталей имеют круглое сечение или более сложную форму тел вращения.

- Громоздкое оборудование. Универсальный или специализированный станок требует стационарной установки, подведения электропитания. Это делает невозможным применение метода в полевых условиях.

- Ограниченный размер детали. Длина привариваемой детали ограничена вылетом бабки станка, диаметр — вылетом кулачков патрона.

- Радиальная деформация текстуры в зоне шва и в околошовных областях. При сильных динамических нагрузках возможна концентрация усталостных напряжений и возникновение микротрещин и других дефектов. Снижается также и коррозионная стойкость. Чтобы избежать ‘этих явлений, на заготовке оставляют грат. Дополнительная трудоемкость затрачивается на снятие грата по конструктивным требованиям.

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре Оборудование для линейной сварки Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Читайте также: