Какое изменение размера усиления сварного шва g и gl допускается при сварке в положениях

Обновлено: 03.07.2024

Сварка швов в вертикальном положении затруднена, так как металл сварочной ванны под воздействием силы тяжести стекает вниз. Для уменьшения воздействия силы тяжести на металл сварочной ванны сокращают объем самой сварочной ванны путем снижения сварочного тока на 15—20 %. Диаметр электрода не должен превышать 4—5 мм.

Сварка вертикальных швов (рис. 69) выполняется снизу вверх (рис. 69, а) или сверху вниз (рис. 69, б). Наиболее удобной является сварка снизу вверх. При этом дуга возбуждается в самой нижней точке шва. Как только нижняя часть сварочной ванночки начинает кристаллизоваться, образуется площадка, на которой удерживаются капли металла; электрод отводится чуть вверх и располагается углом вперед.

При сварке сверху вниз в начальный момент электрод располагается перпендикулярно к поверхности, и дуга возбуждается в верхней точке шва, после образования капли жидкого металла на детали, электрод наклоняется под углом 10—15° так, чтобы дуга была направлена на расплавленный металл. При сварке сверху вниз глубина проплавления значительно меньше, поэтому она применяется, как правило, при сварке тонкого металла.

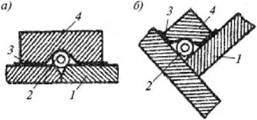

Рис. 69. Сварка вертикальных швов:

а – снизу вверх; б – сверху вниз; 1, 2 – положения электрода

Для улучшения формирования шва при сварке вертикальных швов должна поддерживаться короткая дуга. При сварке снизу вверх поперечные колебания не производятся или они должны быть очень незначительными.

Сварка горизонтальных швов сложнее, чем сварка вертикальных швов. Она выполняется сварщиками высокой квалификации.

Повышение производительности труда при ручной сварке может быть достигнуто за счет организационных и технических мероприятий.

При ручной сварке штучными электродами необходимо устройство пунктов питания сварочным током для быстрого переключения сварочных проводов. Не менее важным мероприятием является применение электрододержателей для быстрой смены электродов, а также приспособлений для ускоренного поворота деталей и т. д.

Разработка технических мероприятий связана с внедрением новейших способов сварки или усовершенствованием сварочного оборудования и технологии сварки. Вместо V-образной разделки кромок желательно применять Х-образную. Целесообразно применять электроды с большим коэффициентом наплавки, например, электрод МР-3 имеет коэффициент наплавки 8,5 г/(Ач), а электрод ИТС-1 – 12 г/(А-ч) при прочих равных характеристиках.

Для повышения производительности РДС можно повышать сварочный ток до верхнего предела, рекомендуемого для данного диаметра электрода, можно производить сварку опиранием на чехольчик, трехфазной дугой, наклонным или лежачим электродом. При сварке двухсторонних угловых швов на постоянном токе можно сваривать одновременно с двух сторон методом «дуга в дугу» и т. д. Некоторые способы сварки показаны на схематических рисунках (рис. 70, 71, 72).

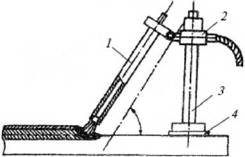

Рис. 70. Сварка наклонным электродом с опиранием на чехольчик

Рис. 71. Сварка лежачим электродом: 1 – свариваемые детали; 2 – лежачий электрод; 3 – бумажная изоляция; 4 —медный брусок

Рис. 72. Схема сварки наклонным электродом:

1 – электрод; 2 – обойма; 3 – штатив; 4 – изолирующая подкладка

Контрольные вопросы:

1. Охарактеризуйте особенности сварки вертикальных швов.

2. Расскажите о способах повышения производительности труда сварщиков.

Наплавка

Большое количество деталей машин и механизмов выходит из строя в процессе эксплуатации вследствие тирания, ударных нагрузок, эрозии и т. д. Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы.

Одним из методов восстановления и упрочнения деталей является наплавка. Наплавка – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Различают наплавку восстановительную и изготовительную.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок к составу и механическим свойствам основному металлу.

Изготовительная наплавка служит для получения многослойных изделий. Такие изделия состоят из основного металла (основы) и наплавленного рабочего слоя. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придает особые заданные свойства: износостойкость, термостойкость, коррозионную стойкость и т. д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов.

Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат конусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д. Наплавку можно производить почти всеми известными способами сварки плавлением. Каждый способ набавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

минимальное проплавление основного металла;

минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

занижение до приемлемых значений припусков на последующую обработку деталей.

Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получение наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа. На выбор способа наплавки оказывают влияние размеры (конфигурация деталей, производительность и доля основного металла в наплавленном слое. Для примера приведем табл. 35.

Сравнительные характеристики некоторых способов наплавки:

Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм, и может выполняться во всех пространственных положениях.

Для наплавки используют электроды диаметром 3—6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине – диаметром 4—6 мм.

Для обеспечения минимального противления основного металла при достаточной устойчивости дуги плотность тока составляет 11 – 12 А/мм2.

Основными достоинствами ручной дуговой наплавки являются универсальность, возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста.

К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла.

Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей. Выбор электрода для наплавки определяется составом основного металла.

Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: ОЗН-250У, ОЗН-ЗООУ, ОЗН-350У, ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4 % применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др.

При дуговой наплавке неплавящимися электродами применяются литые присадочные прутки: Пр-С1, Пр-С2, Пр С27, ПрВЗК, Пр-ВЗК-Р и др. (Пр – обозначает пруток).

Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки: Нп-30, Нп-40, Нп-50 и др. Для наплавки штампов применяют легированные наплавочные проволоки: Нп-45Х4ВЗФ, Нп-45Х2В8Т и др. (Нп – обозначает наплавочная).

Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с нормативными документами, например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками, применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М, ПП-Нп-200Х12ВФ и др. (ПП – обозначает проволока порошковая).

Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. Выпускаются порошки на основе железа типа «сормайт»: ПГ-С1, ЛГ-УС25, ПГ-С27, ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2, ПГ-СРЗ, ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС, ПН-АН35, ПГ-ЮК-1.

В качестве источников питания плазменной дуги, при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505, ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы.

1. Дайте определение и расскажите о назначении наплавки.

2. Какие способы наплавки вы знаете? Охарактеризуйте их.

3. Какие важнейшие требования предъявляются к наплавке?

4. Что влияет на выбор способа наплавки?

5. Каковы достоинства ручной дуговой наплавки?

6. Что можно отнести к недостаткам ручной дуговой наплавки?

7. Какие электроды применяются для ручной дуговой наплавки?

8. Какие электродные материалы применяются для наплавки помимо штучных, электродов и присадочных прутков?

Усиление сварного шва

Нередко в процессе проведения сварочных мероприятий, требуется провести усиление сварного шва, который позволит придать прочности действующему сварному соединению. Сам процесс усиления предусматривает удлинение действующего размера и расширение размеров действующих сварных соединений. В данном случае запрещено производит усиление стыковых швов, так как это вызвано тем, что высота определяется только за счёт стыкуемых элементов, а также за счёт конструкционного строения валика шва, который в свою очередь имеет выступ от поверхности рабочего элемента и соединения. Если мы будем производить технологическую операцию именно стыкового контакта, то возрастает напряжённость в местах соединения, что чревато неминуемому появлению дефектов, представляющие опасность для дальнейшей эксплуатации металлической конструкции.

Особенности усиления швов для различных системДля режима усиления сварного шва при рад сварке, необходимо уделить внимание на угловые соединения швов. В данном случае происходит увеличение длины конструкционного соединения, за счёт внедрения дополнительных лобовых швов, допускается проведение высоты усиления сварного шва за счёт приварки дополнительных параметров рёбер, накладок, а также иных конструкционных частей и элементов, в том числе имеющие характеристики катета. В данном случае, для снятия усиления сварного шва для напряжений, рекомендуется брать в качестве расчётных параметров единицы расчёта в пределах 40 мм, но не менее этого значения.

Объяснение технической литературыЕсли мы обратимся к технической литературе, то там идёт следующая трактовка усиление сварного шва снять что это такое: часть наплавленного металла, который образует условную выпуклость. Рабочая выпуклость имеет только размер по высоте, и при расчёте параметров швов не ведётся учет данного фактора. Обозначение снять на чертеже усиление сварного шва маркируется литерами английского алфавита в малом регистре- a,b,c.

Причём данные значения могут иметь следующее объяснение:

- a – рабочее увеличение длины, за счёт лобового наложения части.

- b – увеличение рабочей длины или высоты катетов расположения угловых швов.

- с – внутреннее угловое наплавление, измерение по высоте, при этом учитывается следующие факторы:

- по существующим технологическим элементам.

- по дополнительным параметрам лобовых частей.

- по имеющейся дополнительной наплавке.

Пример усиления сварного шва

Объяснение единых регламентных стандартовОбщий принцип усиления сварных швов наплавкой производится постепенно, послойно, размером примерно по 2мм. Места обработки начинаются с дефектов, в виде подрезов, кратеров, а также в виде возможного наплыва. Согласно ГОСТ усиление сварного шва допускается при помощи электродов, диаметром в 4 мм. Каждый слой необходимо усиливать после того как произойдёт остывание предыдущего до +100 С. Для рабочей высоты катета наплавления необходимо соблюдать следующие условия, нельзя превышения высоты по толщине рабочей полки со стороны пера, и полуторного размера толщины, со стороны условной территории участка обушки.

Определение высоты усиления шва

Запрещено под нагрузкой проводит усиление поперечных компонентов, так это ведёт к разрушению конструкционного элемента в принципе. Для уголкового профиля процесс необходимо осуществлять только в том направлении, который был предусмотрен изначально, менять направление в другую сторону не рекомендуется, иначе может возникнуть резкое разряжение напряжения в местах соединения. В целом, чтобы понять какое изменение размера усиления сварного шва, достаточно понять одну истину – как на угловых, так и на стыковых участках снятие происходит неравномерно. На стыковым шве снимается только то, что имеет форму выступа, на угловых частях для придания прочности конструкции оставляют только катет.

Усиление для стыковых швовЕсли стыковой компонент выполнен на всю длину или высоту соединяемых компонентов металла, технологическое изменение не предусматривается в принципе. Наплавка создаёт излишнюю концентрацию в месте наплавления, а это ведёт в своё очередь к появлению эффекта напряжения и дальнейшего разрушения. Снятие напряжения при необходимости осуществляют доступным абразивным инструментом, причём заподлицо.

Далее берём для расчёта площадь накладок и известную вам длину параметров угловых сварных узлов по одной стороне расчёта. Определение ведётся по формуле:

При этом значения:

- N- известная величина несущая способность накладки, измерение в МН.

- N = АнRуrс,

- Здесь параметр Ан, это известная расчётная площадь накладки, м2.

- с≤ 1.

- Аw фактическая площадь существующего расчётного параметра нашего стыкового узла, м2, определение производится при помощи регламентного положения 11.1* СНиП II-23.

- Rwy = 0,85Ry0 известное расчётное сопротивление стыкового компонента, МПа, определяется по таблице 3 СНиП II-23.

Принцип усиления производится за счёт увеличения длины и известной толщины сварных швов. Для увеличения фасонки наплавления, необходимо рассчитать нагрузку на площадь будущего технологического процесса. Предпочтительнее осуществлять увеличение длины узла, так как на малых площадях есть риск возникновения напряжения, а это ведёт в свою очередь к разрушению места соединения.

Длина, а также возможная толщина, должны определиться за счёт возможного расчётного усилия непосредственно в сварном соединении, учитывая при этом расчётную нагрузку. Которая должна действовать после выполнения операции, а также после расчёта необходимых данных расчётной способности существующего соединения. При расчёте потребуется учитывать тот факт, что будет смещён центр тяжести нагрузки.

Допускается усиление питьём введения дополнительных деталей и конструкционных частей, так и при помощи стандартного сварочного оборудования. При выборе сварки, обязательно уделяем внимание диаметру электродов, которые используются в данном процессе.

«Важно!

В качестве рабочего регламента ГОСТ используют версию 2.301.»

Для некоторых соединений используем регламентные положения дополнительного ГОСТ 2.601-84 Сварка металлов. В любом случае, специалисты предлагают осуществлять усиление соединения путём зачистки заподлицо, но не для всех технологических операций и задач сварочных мероприятий. Основной трудностью проведения сварочных работ, является формирование обратной стороны шва. При недостаточном обеспечении режима подачи тепла формируется непроплавления или непровары, а это в свою очередь приводит к образованию напряжения, которое негативно сказывается на технических характеристиках конструкционной детали.

Идеального качества сварного соединения добиться практически невозможно. Опытному мастеру необходимо время и даже немалое время, чтобы добиться желаемого эффекта качественного образования усиление сварного компонента. В некоторых случаях потребуется хорошая практика для того, чтобы можно было получить идеальные параметры соединения. В конечном итоге, усиление позволит улучшить технические и физические параметры металлоконструкций, обеспечивая высокий ресурс технологической эксплуатации в будущем. Рекомендуется в качестве нормативных положений использовать действующие ГОСТ и СНИП, где указаны основные моменты проведения сварочных работ, для усиления швов на стыках и соединений.

ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры Часть 9

4. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 55, должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Толщина тонкой детали

Разность толщин деталей

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 55, на детали, имеющей большую толщину s 1 , должен быть сделан скос с одной или двух сторон до толщины тонкой детали s , как указано на черт. 2, 3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

5. Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

0,5 мм - для деталей толщиной до 4 мм;

1,0 мм - для деталей толщиной 4 -10 мм;

0,1 s , но не более 3 мм - для деталей толщиной 10-100мм;

0,01 s + 2 мм, но не более 4 мм - для деталей толщиной более 100мм.

6. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения b до 4 мм. При этом соответственно может быть увеличена ширина шва е , е 1 .

(Измененная редакция, Изм. №1).

7. При сварке в положениях, отличных от нижнего, допускается увеличение размера g и g 1 не более:

1,0 мм - для деталей толщиной до 60 мм;

2,0 мм - для деталей толщиной свыше 60 мм.

8. При выполнении двустороннего шва с полным проплавлением перед сваркой с обратной стороны корень шва должен быть расчищен до чистого металла.

Для несимметричных соединений с двусторонним швом в случае строжки корня первого шва допускается увеличение размеров подварочного шва до размеров первого шва.

9. Размер и предельные отклонения катета углового шва К , К 1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении3.

8,9. (Измененная редакция, Изм. №1).

10. (Исключен, Изм. № 1).

11. Минимальные значения катетов угловых швов приведены в приложении1.

12. При применении электродов с более высоким временным сопротивлением разрыву, чем у основного металла, катет углового шва в расчетном соединении может быть уменьшен до значений, приведенных в приложении2.

13. Допускается выпуклость и вогнутость углового шва до 30% его катета. При этом вогнутость не должна приводить к уменьшению значения катета К n (черт. 5), установленного при проектировании.

Примечание. Катетом К n является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет К n принимается любой из равных катетов, при несимметричном шве - меньший.

15. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30% номинального значения.

16. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ± 5 ° .

При этом соответственно может быть изменена ширина шва е , е 1 .

15, 16. (Введены дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Минимальный катет углового шва для толщины более толстого из свариваемых элементов

Особенности выполнения сварных швов вположениях, отличных от нижнего. Способы повышения производительности сварки

силы тяжести на металл сварочной ванны сокращают объем самой сварочной ванны путем снижения сварочного тока на 15—20 %. Диаметр электрода не должен превышать 4—5 мм. Сварка вертикальных швов (рис. 69) выполняется снизу вверх (рис. 69, а) или сверху вниз (рис. 69,

б). Наиболее удобной является сварка снизу вверх. При этом дуга возбуждается в самой нижней точке шва. Как только нижняя часть сварочной ванночки начинает кристаллизоваться, образуется площадка, на которой удерживаются капли металла; электрод отводится чуть вверх и располагается углом вперед. При сварке сверху вниз в начальный момент электрод располагается перпендикулярно к поверхности, и дуга возбуждается в верхней точке шва, после образования капли жидкого металла на детали, электрод наклоняется под углом 10— 15° так, чтобы дуга была направлена на расплавленный металл. При сварке сверху вниз глубина проплавления значительно меньше, поэтому она применяется, как правило, при сварке тонкого металла.

Рис. 69. Сварка вертикальных швов: а - снизу вверх; б - сверху вниз; 1, 2 - положения электрода

Для улучшения формирования шва при сварке вертикальных швов должна поддерживаться короткая дуга. При сварке снизу вверх поперечные колебания не производятся или они должны быть очень незначительными. Сварка горизонтальных швов сложнее, чем сварка вертикальных швов. Она выполняется сварщиками высокой квалификации. Повышение производительности труда при ручной сварке может быть достигнуто за счет организационных и технических мероприятий. При ручной сварке штучными электродами необходимо устройство пунктов питания сварочным током для быстрого переключения сварочных проводов. Не менее важным мероприятием является применение электрододержателей для быстрой смены электродов, а также приспособлений для ускоренного поворота деталей и т. д. Разработка технических мероприятий связана с внедрением новейших способов сварки или усовершенствованием сварочного оборудования и технологии сварки. Вместо V-образной разделки кромок желательно применять Х-образную. Целесообразно применять электроды с большим коэффициентом наплавки, например, электрод МР-3 имеет коэффициент наплавки 8,5 г/(Ач), а электрод ИТС-1 - 12 г/(А-ч) при

прочих равных характеристиках. Для повышения производительности РДС можно повышать сварочный ток до верхнего предела, рекомендуемого для данного диаметра электрода, можно производить сварку опиранием на чехольчик, трехфазной дугой, наклонным или лежачим электродом. При сварке двухсторонних угловых швов на постоянном токе можно сваривать одновременно с двух сторон методом «дуга в дугу» ит. д. Некоторые способы сварки показаны на схематических рисунках (рис. 70, 71, 72).

Рис. 71. Сварка лежачим электродом: 1 - свариваемые детали; 2 - лежачий электрод; 3 - бумажная изоляция; 4 —медный брусок

Рис. 70. Сварка наклонным электродом с опиранием на чехольчик

Рис. 72. Схема сварки наклонным электродом: 1 - электрод; 2 - обойма; 3 - штатив; 4 - изолирующая подкладка

Читайте также: