Лазерная сварка и наплавка

Обновлено: 18.05.2024

Лазерная сварка и наплавка основаны на использовании энергии светового потока высокой степени направленности. Это вид сварки плавлением, при котором нагрев материала осуществляется когерентным световым лучом, создаваемым оптическим квантовым генератором — лазером. Основной частью такой установки является генератор, преобразующий энергию, запасенную в блоке конденсаторов, в энергию когерентного светового луча. Лазер позволяет сконцентрировать на поверхности детали энергию при плотности мощности от предельно малых величин до 10 17 Вт/см 2 -. Энергия может передаваться материалу бесконтактно, на значительные расстояния от генератора и строго дозировано.

При восстановлении деталей лазерный луч используют для приварки дополнительной ремонтной детали или для наплавки поверхностей в результате расплавления основного и присадочного материала. Присадочный материал может использоваться в виде порошка, проволоки или фольги. Наиболее часто для наплавки используют порошкообразный сплав, который предварительно наносят на восстанавливаемую поверхность в виде обмазки на основе клеевых составов.

Это позволяет обеспечить равномерность прогрева по наплавляемой поверхности с минимальными потерями порошка и, кроме того, повышает до 60 — 70 % степень поглощения лазерного излучения.

Для восстановления и упрочнения деталей можно использовать серийно выпускаемые промышленностью лазеры (табл. 8.8). ВНПО "Ремдеталь" разработало комплект оборудования для восстановления гидро- и топливной аппаратуры, включающий в себя газовый лазер ЛГЛ-702 с номинальной мощностью 800 Вт, установку для наплавки СКС-011-1-02 с оснасткой для лазерной обработки, приспособление для управления лучом, систему газообеспечения. Наплавка осуществляется самофлюсующимися порошками типа СНГН и ПГ-СР цилиндрических и плоских поверхностей, изношенных на глубину до 1 мм, с припуском на дальнейшую обработку шлифованием. Установка обеспечивает производительность наплавки до 10 см 2 /мин при толщине слоя за один проход 0,5 мм. Потери наплавляемого материала не превышают I %, площадь, занимаемая лазерной наплавочной установкой и вспомогательным оборудованием, — около 50 м 2 .

Установка 01.03-165 "Ремдеталь" разработана для использования с лазерами мощностью 0,7 — 2,5 кВт. Благодари изменениям в конструкции оптической системы формирования л уча, приходящего от лазер а, возможна обработка(наплавка)по траектории различных форм, в том числе и по винтовой линии, зигзагом и т. п. Кроме того, для снижения излучения в нерабочей части цикла между лазером и установкой располагается заслонка-отсекатель излучения, управляемая с пульта установки или в автоматическом режиме.

На ремонтных предприятиях лазерной наплавкой восстанавливают впускные и выпускные клапаны, распределительные валы, золотники гидрораспределителей, роторы турбокомпрессоров и другие детали. К основным достоинствам восстановления лазерной наплавкой следует отнести малое тепловложение в деталь и как следствие отсутствие деформаций и зоны термического влияния. Лазерная наплавка еще не нашла широкого применения, однако является весьма перспективной для авторемонтного производства.

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

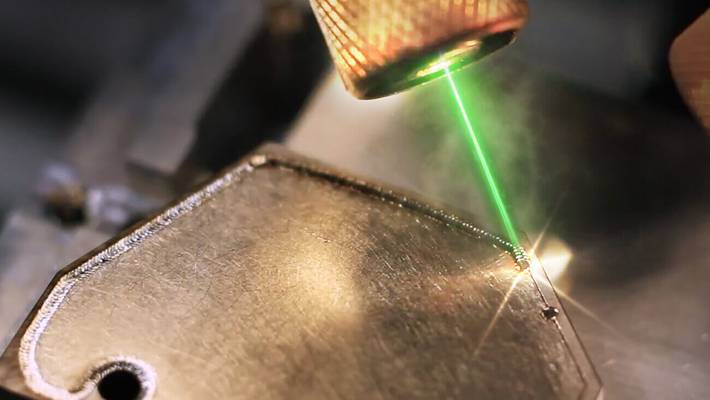

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

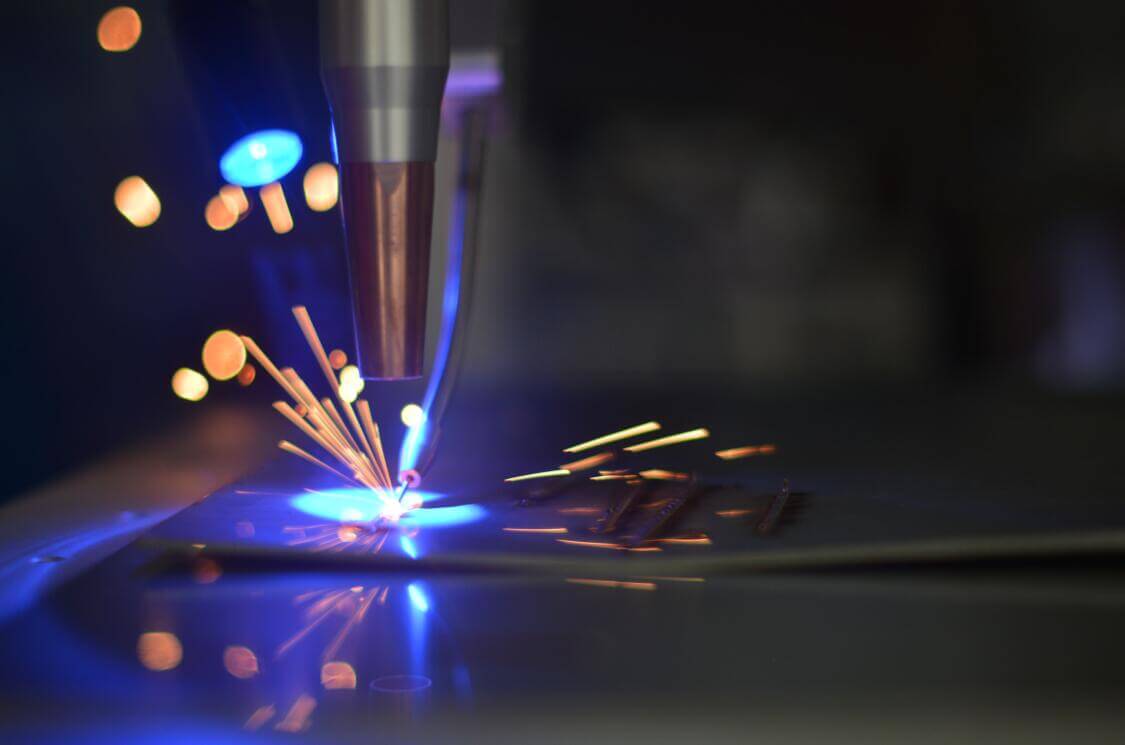

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

Преимущества и недостатки

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

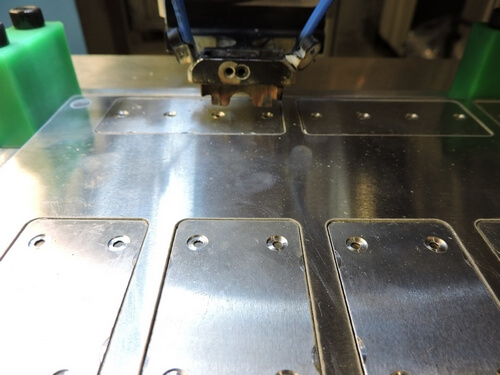

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

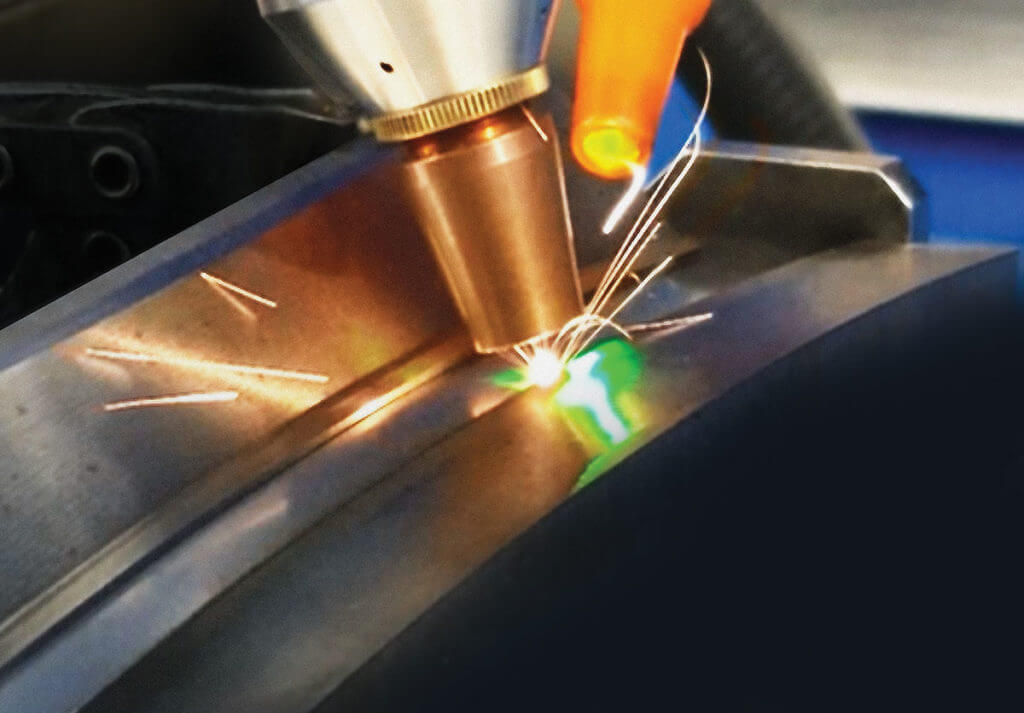

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Лазерная сварка металлов и сплавов

Мы выполняем сварочные работы с использованием аргонодуговой, полуавтоматической, конденсаторной и лазерной сварки.

Аргонодуговая сварка и сварка с использованием полуавтомата обеспечивает возможность изготавливать сложные силовые и каркасные конструкции, изделия из листовых материалов, сварку силовых элементов с высокой точностью и качеством сварных швов.

Конденсаторная сварка позволяет устанавливать приварные крепёжные элементы (втулки резьбовые, шпильки резьбовые) без повреждений лицевых поверхностей.

Лазерная сварка позволяет осуществлять ручную и автоматизированную точечную и шовную сварку линейных, круговых и 3D сварных соединений при изготовлении деталей точной механики, узлов приборостроения, при производстве изделий с повышенными требованиями к точности, качеству и надежности.

Требования к чертежам

Заказы на обработку принимаются в виде чертежей в любом векторном формате.

Мы так же готовы подготовить для вас чертежи по вашим эскизам, ТЗ или описанию.

Написать нам

Цены на услуги

Стоимость услуг зависит от сложности и срочности работы рассчитывается индивидуально для каждого заказа

В штате нашего предприятия работают высококвалифицированные специалисты, опытные конструктора и технологи , которые окажут БЕСПЛАТНЫЕ консультация по услугам, ответят на все Ваши вопросы, при необходимости изготовят пробы.

Примеры выполненных работ

Сварка нержавеющей стали

Лазерная сварка датчиков

Сварка меди и латуни

Каждый из видов сварки имеет свои преимущества и области применения.

Аргоновая сварка проводится в среде инертного газа - аргона. Это максимально надежный метод электрической дуговой сварки, в процессе которого в среде аргона образуется сварочная дуга между кромкой детали и электродом. При этом используются, как плавящиеся, так и неплавящиеся электроды. Аргон поступает через горелку в сварочную ванну автоматически и непрерывно в течение всего процесса. Он обеспечивает защиту от атмосферного воздействия и тем самым надежно защищает от возникновения дефектов в образующихся сварочных швов. Аргоновая дуговая сварка дает лучшее качество и прочность из всех прочих методов дуговой сварки.

Преимущества данного вида сварки

- Аргон для сварки тяжелее воздуха, поэтому при соблюдении технологии кислород не проникнет в сварочную зону и не вызовет окисления шва.

- Дуга обеспечивает высокую тепловую мощность, поэтому работа проводится быстро и качественно.

- Можно сварить металлы, которые при других типах сварки не соединяются.

При сварке полуавтоматом в качестве плавящегося электрода выступает сварочная проволока, подающаяся в зону сварки. В процессе сварки происходит нагрев обрабатываемых поверхностей, так как между находящимся под напряжением электродом и металлом, в смеси газов и паров образуется электрический разряд. Качество шва улучшается за счет инертного газа, предотвращающего образование окислов. Полуавтоматическим этот метод сварки называется потому, что проволока подается автоматически, а контроль подачи и, собственно, процесс сваривания осуществляется сварщиком вручную.

Преимуществами полуавтоматической сварки по сравнению с ручной дуговой сваркой являются:

- Повышенная производительность и экономичность

- Возможность автоматизации

- В некоторых случаях лучшее качество шва

В конденсаторной сварке генерируется короткий импульс тока, который плавит металл и соединяет детали. Импульс тока формируется путем разряда конденсаторов за время 1-3 мс. Короткое время разряда минимизирует зону термического влияния в сварном соединении. Кроме того, простота дозирования энергии и усилия осадки приводит к стабильно высокому качеству соединений. Этот метод эффективно используется для приварки крепежа.

Лазерная сварка имеет ряд неоспоримых преимуществ, которые выделяют ее на фоне других способов соединения деталей путем плавления. Особенностью лазерной сварки является то , что образование сварной ванны осуществляется путем нагрева материала лазерным пятном малых размеров. Формирование лазерного пятна осуществляется с помощью оптической системы. Таким образов лазерная сварка является бесконтактным методом сварки.

Лазерная сварка позволяет:

- Осуществлять локальное воздействие на материал без перегрева всей поверхности изделия, что сохраняет целостность его форм и ровность линий.

- Сформировать глубокий провар, без образования наплывов с обратной стороны.

- Реализовать возможность соединения тонких элементов, которая невозможна в аргоновой сварке;

- Производить сварочные работы на деталях малых размеров за счет точной концентрации энергию в определенном месте детали.

- Проплавлять металл на большую глубину при этом добиваться небольшой ширины шва,

- Реализовать повышенную скорость производственного процесса;

- Выполнять сварку в труднодоступных местах

Важным преимуществом лазерной сварки является то, что этот метод легко поддается автоматизации.

Лазерная наплавка – износостойкие поверхности для любых металлических деталей

От износостойкости рабочих поверхностей деталей различного оборудования и машин зависит срок их эксплуатации. Лазерная наплавка твердосплавных покрытий позволяет значительно увеличить ресурс любых механизмов.

1 Лазерная наплавка поверхности металла – новый подход к проверенной технологии

Наплавка – это эффективный способ восстановления изношенных или улучшения прочностных характеристик новых деталей механизмов и машин. Процесс заключается в нанесении расплавленного материала на обрабатываемое изделие, поверхность которого разогрета до температуры плавления, или надежном смачивании покрываемым жидким металлом. Созданный таким способом поверхностный слой образует единое целое с основным сплавом.

В случае ремонтных работ на старую деталь может быть наплавлен примерно такой же металл, из которого она изготовлена. При этом будут восстановлены целостность и форма изделия. Но целесообразней наносить другой сплав, который, как и для новой детали, позволит получить изделие с поверхностью, отличающейся от материала основы своими свойствами.

В зависимости от условий эксплуатации оборудования, это могут быть высокая эрозионная, кавитационная, коррозионная, износо-, жаростойкость и другие. В случае обработки новых деталей наплавка позволяет значительно сэкономить на материале, так как отпадает необходимость изготовления изделия целиком из дорогого сплава. Также во всех случаях использования этой технологии значительно продлевается срок службы обработанных узлов и деталей.

Лазерная наплавка поверхности металла – уникальный и наиболее эффективный метод наплавления износостойких покрытий. Проводят ее с помощью лазерных систем нового поколения, работа которых основана на использовании мощных диодов и специальных сопел.

Сфокусированный лазерный луч создает на поверхности детали сварочную ванну, в которую локально подается металлический порошок. Материал основы подвергается кратковременному расплавлению. Высокий уровень автоматизации управления рабочим процессом обеспечивает регулирование как размеров зон плавления, так и термических циклов.

2 Технология лазерной наплавки – основные методы

Точность лазерного излучения гарантирует образование полностью плотного наплавочного слоя с разжижением (смешением с металлом основы) менее 5 %, а также обеспечивает отличное металлургическое сцепление. Возможно нанесение нескольких защитных слоев, что повышает стойкость к механизмам разрушения.

Существует три основных метода создания покрытий с помощью лазера:

- Оплавлением порошков в виде пасты, которую предварительно наносят на поверхность детали. Содержимое смеси подбирают таким, чтобы оно практически не влияло на состав создаваемого покрытия. Пасту оплавляют лазером, последовательно проходя лучом всю поверхность. Для получения многослойного покрытия порошковый состав наносят заново после очередного цикла обработки детали. Преимущества этого способа состоят в простоте технологии и конструкции требуемого оборудования. К главным недостаткам относят высокую трудоемкость и неравномерность покрытия, обусловленную поверхностным натяжением расплавленного жидкого металла.

- Покрытие создают посредством подачи газопорошкового состава сбоку от сопла лазера (до недавнего времени являлся наиболее распространенным способом). Эта технология лазерной наплавки качественно улучшает процесс получения плакирующего слоя. Когда впрыск порошка происходит в жидкую ванну, то это позволяет создавать не только равномерные по химическому составу и толщине покрытия, но также композитные материалы, у которых сохраняется упрочняющая фаза. Газопорошковую струю подают сбоку относительно направления луча или навстречу. Формируемые при этом валики покрытия будут отличаться геометрией поверхности. Недостаток способа – несимметричная относительно направления луча лазера подача порошка даже при создании плакирующего слоя сканированием излучения в плоскости.

- Коаксиальная наплавка – газопорошковая смесь подается в область воздействия лазерного луча через сопло со всех сторон симметрично (поток конусообразно сходится в одну точку-фокус). Формирование такой равномерной симметричной подачи – главная сложность этой технологии. Коаксиальная наплавка – самый универсальный метод получения не только однородных, но и композитных покрытий как на плоских, так и на трехмерных поверхностях. Данный процесс обеспечивает симметричную подачу относительно направления наплавления, равномерное формирование валиков, а также высокие производительность, эффективность и коэффициент использования расходного присадочного материала. Главный недостаток – сложность осуществления коаксиальной подачи.

Качество напыления лазером зависит от очень многих параметров, но главным является расход порошка. Задав необходимый диаметр луча, мощность лазера и скорость наплавки, массовым расходом твердосплавного состава можно регулировать толщину наносимого покрытия, разжижение и твердость.

3 Применение наплавки лазером – настоящее и будущее технологии

Лазерная сварка и наплавка основаны на использовании одной технологии – источником требуемого нагрева служит излучение с высокой концентрацией энергии. Поэтому в некоторых случаях восстановление изношенных или поврежденных деталей производят наплавлением с помощью лазерной сварки. Присадочный материал в форме проволоки или прутка, как правило из того же материала, что и изделие, расплавляется и заполняет скол или распределяется по поверхности. Этим способом пользуются чаще всего небольшие ремонтные предприятия.

Чтобы воспользоваться всеми преимуществами и возможностями наплавки лазером необходимо специализированное оборудование, которое позволяет в производстве наносить композитные покрытия с повышенными характеристиками:

- коррозионной стойкости;

- механическими;

- жаростойкости;

- износостойкости;

- антифрикционными;

- радиационной стойкости;

- и тому подобное.

Такие покрытия позволяют в современном машиностроении экономить металл, используемый при изготовлении деталей, и снизить массу разрабатываемых конструкций. Для получения композиционного плакирования наплавкой используют чистые или композитные порошки, которые представляют собой смесь необходимого состава в каждой отдельной его частице. В соответствии с переносимыми нагрузками, композиционные составы могут обладать различной архитектурой:

- для повышения износостойкости – мягкие антифрикционные компоненты в твердой матрице;

- для упрочнения поверхности – твердые компоненты в мягкой матрице;

- контактная прочность совместно с износостойкостью – высокопрочный каркас, который заполнен пластичным материалом;

- для снижения массы при сохранении прочности – равномерная смесь прочных легких компонентов с тяжелыми каркасообразующими.

У деталей, изготовленных из таких материалов, ресурс работы гораздо выше, чем у узлов из мономатериалов. Технология наплавки лазером очень перспективна в сфере прототипирования трехмерных деталей. В настоящее время разработаны и совершенствуются 2 основных направления создания объемных изделий из металлических порошков:

- Laser Metal Deposition (LMD) – прямое выращивание с помощью коаксиальной наплавки лазером.

- Selective Laser Melting (SLM) – выборочное спекание порошков лазером (послойная наплавка).

В данный момент одним из самых актуальных применений лазерной коаксиальной наплавки является восстановление поврежденной или изношенной геометрии деталей из металла машиностроительного производства. Во время ремонта крупногабаритных узлов сложной геометрии, пресс-форм, валов, инструмента, литейных форм и других деталей данный метод наплавки обеспечивает экономию значительных средств за счет меньшего расхода материала, затрат времени на обработку и использование оборудования, задействованного в работах, чем при иных способах.

По прочности и плотности нанесенный при ремонте восстановительный слой не уступает материалу, из которого было изготовлено изделие, а в случае специального подбора состава присадочного порошка значительно его превосходит, что положительно сказывается на сроке эксплуатации обработанной детали. В каждом отдельном случае применения лазера восстановительный процесс условно заключается в технологии нанесения объема материала или слоя покрытия. Примеры повреждений, устраняемых наплавкой лазером:

- изношенные кромки, смятия, сколы литейных форм;

- износ посадочных мест зубчатых колес, подшипников на валах, зубьев шлицевых креплений и тому подобное;

- износ поверхностей ступенчатого вала (включая шпоночных пазов);

- износ выпускных и впускных клапанов, золотников гидрораспределителей;

- скол, надлом стенки пресс-формы для литья резины или пластика;

- дефекты лопаток газотурбинных двигателей – износ торца и основания пера, смятия и сколы на ребре пера;

- износ роторов турбокомпрессоров;

- повреждения деталей из высокопрочных сплавов, которые работают при ударно-абразивных и ударных нагрузках (буровой инструмент, вырубные штампы и другое);

- износ и дефекты крупногабаритных изделий массой до нескольких центнеров;

- и другие.

4 Особенности и преимущества лазерной технологии

При традиционных способах наплавки основной металл подвергается значительному подплавлению и термическому воздействию, что является весомым недостатком, потому что технология должна обеспечивать минимальное тепловое влияние на деталь и перемешивание присадочного материала со сплавом изделия. Эти изъяны практически полностью отсутствуют у обработки лазером – нагрев локализован и соответствует форме, размеру подаваемого излучения, а глубина термического воздействия ограничена незначительным приповерхностным слоем, благодаря чему вероятность коробления (искажения формы) детали минимизирована.

Услуги по лазерной наплавке - полное руководство по часто задаваемым вопросам

Услуги лазерной наплавки - одна из самых востребованных услуг в сталелитейной и металлообрабатывающей промышленности. Из-за многообещающих эффектов, которые он может предложить, его отдают предпочтение и выбирают как лучшую альтернативу другим процедурам склеивания и нанесения покрытия.

В этом руководстве мы предоставим вам всю необходимую информацию об услугах по лазерной наплавке, а в конце этого конкретного руководства с часто задаваемыми вопросами вы поймете, где лучше всего получить услуги по лазерной наплавке.

Определение лазерной наплавки

Лазерная наплавка - это процесс соединения или сплавления материалов и металлов, которые не совпадают или не похожи друг на друга, с помощью лазерных лучей.

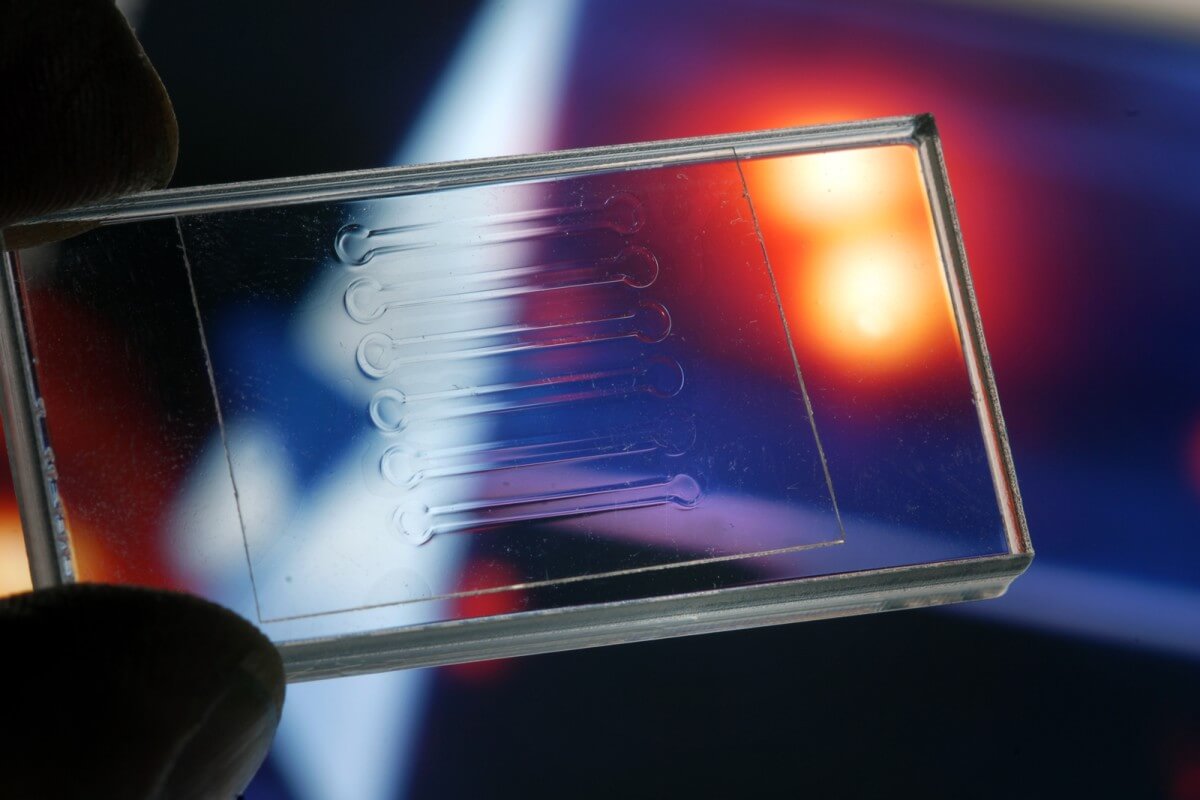

Изображение того, как выглядит лазерная наплавка

Многие думают, что процедура облицовки такая же, как сварка или склейка, хотя на самом деле все по-другому.

По сути, лазерная наплавка - это процедура, которую вы выполняете для улучшения общих физических характеристик подложки или обрабатываемой детали. Склеивание или сварка плавлением - это просто нанесение определенного материала на его поверхность.

Лазерная наплавка против лазерного легирования

Если подумать, у вас возникнет первоначальная идея, что услуги по лазерной наплавке и лазерному легированию одинаковы.

Изображение лазерного легирования поверхности - как выглядит процесс

После того, как вы уберете реальное или истинное определение легирования и плакирования, это будет похоже на то, что они похожи.

Лазерная наплавка - это процедура, при которой часть или пленка определенного материала наносится на основную подложку или материал. В свою очередь, он изменяет или модифицирует физические свойства, а также исходную поверхность.

С другой стороны, лазерное легирование - это процедура, при которой поверх подложки или заготовки наносится другой слой материала. Однако, в отличие от лазерной наплавки, лазерное легирование не меняет полностью свойств материала.

Что такое лазерная наплавка проводов?

Лазерная наплавка проволоки - это просто процедура лазерной наплавки, которая включает в себя использование проволочных наполнителей вместо традиционных и обычных порошков.

Изображение того, как выглядит наплавка лазерной проволокой

Проволока направляется в поток ванны расплава, должным образом генерируемый лазерным лучом, который сканирует поверхность.

Проще говоря, лазерная наплавка проволоки - это просто процедура использования металлических проволок вместо порошков и других типов металлических материалов, наносимых на слой подложки или заготовки.

Чем лазерная наплавка отличается от других видов лазерной обработки?

Это не общеизвестно, но лазерная наплавка работает по тому же принципу и концепции, что и дуговая сварка.

Изображение того, как работает лазерная наплавка

Однако вместо использования электрической дуги используется лазер, плавящий подложку или поверхность заготовки и добавляющий материал.

Кроме того, тип лазера, используемого для лазерной наплавки, - это Nd: YAG и волоконные лазеры - в этих случаях CO2 используется реже.

По сути, это не лазерная резка, лазерное сверление и лазерная гравировка. Почему? - Поскольку при лазерной наплавке лазерный луч используется для плавления и нагрева материала. Технически он не режет и не изменяет заготовку или основу.

Это один из самых простых способов понять, почему лазерная наплавка сильно отличается от других типов лазерных процессов, что подводит нас к следующему вопросу:

Другие доступные лазерные услуги

Помимо лазерной наплавки, есть несколько других услуг и мероприятий, которые вы можете получить, чтобы изменить и модифицировать ваши подложки, материалы и детали.

Они включают, но не ограничиваются:

Лазерное сверление

Изображение лазера, используемого для сверления отверстий

Просто, лазерное сверление это процедура создания отверстий в заготовках и подложках с помощью дальнего луча и мощных лазеров.

Они работают за счет непрерывного или многократного воздействия энергии на субстрат.

Лазерная резка

Изображение, на котором запечатлено, как работает служба лазерной резки.

Лазерная резка это процедура с использованием лазерной технологии для резки материалов и подложек. Вместо режущих инструментов и оборудования используются мощные лазерные лучи.

Лазерная гравировка

Лазерная гравировка - это лазерная процедура, при которой используются лазеры дальнего света для испарения материалов, создания гравированных маркировок на подложках и деталях.

Весь процесс работает как долбление поверхности заготовки или материала.

Лазерный отжиг

Изображение машины для лазерного отжига

Лазерный отжиг - это процедура, которая помогает нанести темный след на поверхность материала, что делает его устойчивым к широкому спектру износа.

Это другие лазерные услуги, которые вы можете выполнить. Однако вы не ограничены только этим.

Фактически, существует множество услуг лазерного аддитивного производства, которые вы можете выполнять для создания трехмерных и сложных форм, деталей и компонентов; но это уже было бы не по теме, просто хорошо, что знаете.

Применение лазерной наплавки

Лазерная наплавка - это чрезвычайно гибкий и универсальный процесс. Таким образом, вы можете рассчитывать на их использование в широком спектре секторов бизнеса и отраслей.

Изображение лазерной наплавки конкретной детали

Они настолько полезны, что вы можете использовать их где угодно - от простейших в сельском хозяйстве, до авиакосмической и авиационной промышленности.

Чтобы помочь вам определить, как они на самом деле используются и применяются, вот краткое перечисление:

- Сельскохозяйственная и экологическая техника

- Буровой и режущий инструмент, станки и оборудование

- Роторы и турбины

- Гидравлические цилиндры и теплообменники

- Чугунные детали

- Поршневые штоки

- Валы, турбонагнетатели и гребные винты

- Клапаны

- И многое другое!

НАМЕКАТЬ: Обычно вы пользуетесь услугами лазерной наплавки, чтобы создавать более качественные детали и компоненты. Вы также можете использовать его для восстановления и восстановления состояния материалов, которые уже были изношены.

Лазерная наплавка против термического напыления

Лазерная наплавка и термическое напыление - это как братья и сестры в области улучшения подложек или деталей.

Изображение, отображающее процедуру термического напыления.

В идеале это два (2) процесса, которые в некотором смысле одинаковы, но совершенно разные.

Термическое напыление - это процесс, который может способствовать процессу склеивания посредством механического или металлургического скрепления. С другой стороны, лазерная наплавка - это процессы, которые могут производить металлургические соединения.

Тем не менее, вы сможете увидеть массу преимуществ и преимуществ, когда дело доходит до термического напыления, некоторые из которых включают, но не ограничиваются:

Обработка самых разных материалов

Одним из преимуществ выбора термического напыления является то, что вы можете использовать его не только для легированной стали и металла, но и в широком спектре других процессов и процедур.

Как и при лазерной наплавке, вы можете нанести или распылить два (2) разных материала вместе.

Может производить тонкие покрытия

Еще одно преимущество термического напыления заключается в том, что у вас есть возможность распылять тонкие покрытия - некоторые толщиной до 0,002 дюйма.

Но, конечно, вы также можете нанести и покрыть его другими типами и видами толстых покрытий.

Хотя это может показаться интересным, давайте не будем упускать из виду минусы и недостатки использования термического напыления. Они включают, но не ограничиваются:

Требуются навыки и опыт

Термическое напыление - непростой процесс; и это не то, что новичок может освоить за один проход.

Большинство процессов термического напыления производят механическое соединение. Следовательно, чтобы быть частью формулы, потребуются навыки и опыт.

Оксиды и пористость

Процедуры термического напыления будут иметь пористость от низкого до высокого. В дополнение к этому оксиды также являются частью процедуры. Хотя это увеличивает износостойкость и твердость заготовки или основы, это также может быть причиной коррозии и других проблем, связанных с обрабатываемостью.

Однако обратите внимание, что это не все плюсы и минусы термического напыления. Вы столкнетесь с гораздо большим разнообразием!

Теперь, когда мы знаем преимущества и недостатки использования термического напыления, давайте посмотрим на плюсы и минусы лазерной наплавки.

Преимущества услуг лазерной наплавки

Вы сможете найти множество преимуществ и преимуществ, если решите оказывать услуги по лазерной наплавке.

Лазерная наплавка обеспечивает высокую эффективность

Вот некоторые из наиболее распространенных преимуществ:

- Вы сможете использовать его с широким спектром материалов и деталей.

- Практически отсутствует пористость результатов или выходных данных

- Более высокая эффективность - сокращение производства

- Доработан и развит терморегулятор.

- Вы сможете производить высокофункциональные дифференцированные детали и компоненты.

- Нанесение материалов точное и аккуратное

- Механические свойства отличные

Это лишь некоторые из основных преимуществ и преимуществ использования лазерной наплавки. В зависимости от того, какой тип продуктов или результатов вы хотите, вы сможете получить другие преимущества и преимущества.

Недостатки услуг лазерной наплавки

Но в лазерной наплавке есть не только плюсы и минусы.

Изображение того, как выглядит машина для лазерной наплавки

У их использования есть пара недостатков и недостатков.

- Машины и оборудование для лазерной наплавки стоят дорого

- Вы также можете ожидать, что услуги по лазерной наплавке будут дорогими.

- Чем больше машина, тем тяжелее и труднее ее переносить.

- Высокие темпы сборки могут треснуть и быть повреждены

- Материалы должны дополнять друг друга

Хотя вы можете подумать, что эти минусы и недостатки слишком тяжелы, вы можете их обойти, учитывая, что у вас есть другие материалы и инструменты.

Чем отличаются лазерная наплавка и лазерная сварка?

Оба процесса используют лазеры для достижения желаемых результатов. Но чем отличаются эти два (2) процесса?

Как работает процедура лазерной сварки

Ответ кроется в самой процедуре. При лазерной наплавке цель состоит в том, чтобы нанести еще один слой материала на подложку или поверхность заготовки.

С другой стороны, при лазерной сварке целью является сплавление и соединение двух (2) частей подложки или заготовки вместе.

Они похожи в том смысле, что используют лазеры для производства тепла. Но в целом это два (2) разных процесса. Ключ к разгадке состоит в том, чтобы взглянуть на задействованные процессы: один - это сварка, а другой - плакирование.

Где можно получить лучшие услуги по лазерной наплавке?

Есть множество компаний, которые предлагают различные виды и виды услуг по лазерной наплавке. Вы можете найти компании и предприятия в США, Великобритании, Сингапуре и во всех других странах, о которых только можете подумать.

Однако, если вы хотите получать только самые лучшие и высококачественные услуги, вы никогда не ошибетесь, выбрав нас здесь, в Waldun.

В течение многих лет Waldun считалась лучшей, пользующейся наибольшим доверием, самой надежной и самой востребованной компанией, предлагающей услуги лазерной наплавки.

Получите лучшие услуги лазерной наплавки на рынке

В отличие от других компаний, занимающихся лазерной облицовкой, наши услуги никогда не оправдали ожиданий компаний со всего мира.

Когда вы решите работать с нами, у вас никогда не будет проблем и проблем, потому что мы адаптируем все услуги по лазерной наплавке, которые вам нужны, для вашего бизнеса!

- Мы сертифицированы по всем лицензиям и сертификатам

- В Waldun работают лучшие и самые проверенные инженеры в этой области.

- Мы предоставим вам исчерпывающий график того, как будет проходить процесс

- Все машины для лазерной наплавки, которые мы производим и производим, проходят всемирно признанные сертификаты.

Получите еще больше преимуществ и преимуществ, работая с нами!

Другие услуги, которые мы предлагаем

Если вы думали, что мы ограничены только лазерной наплавкой, подумайте еще раз! Waldun - это компания, на которую вы можете положиться, если вам нужен полный набор лазерных процессов и процедур, некоторые из которых включают плазменная наплавка, Наплавка CRA, услуги по наплавке, ламинирование износостойких пластини многое другое!

Не стесняйтесь работать с нами здесь, в Waldun! Сотни компаний со всего мира считают нас своей компанией - вы тоже можете нам доверять!

Читайте также: