Лучевые технологии в сварке

Обновлено: 09.05.2024

Широкое применение новых конструкционных материалов на основе тугоплавких и высокоактивных металлов (титан, цирконий, молибден, вольфрам и др.) потребовало создания способа их обработки источником тепла с высокой плотностью энергии в условиях защиты от взаимодействия с газами воздуха (кислород, азот). Наиболее полно этим условиям отвечает электроннолучевая сварочная технология. Минимальная толщина свариваемых деталей – 0,02 мм, максимальная – до 100 мм.

Сущность электронно-лучевой сварки и обработки материалов состоит в использовании кинетической энергии пучка электронов, движущихся в вакууме без столкновений с молекулами воздуха. При бомбардировке электронами поверхности обрабатываемого материала подавляющая часть кинетической энергии электронов превращается в тепловую, которая и используется для обработки.

Электронно-лучевая технология широко применяется в промышленности для плавки и переплава металлов и сплавов в целях очистки их от вредных примесей и газов, сварки и разделительной резки, пайки и обработки точных отверстий малого диаметра, нанесения покрытий различного назначения испарением и конденсацией в вакууме.

При электронно-лучевой сварке (ЭЛС) кинетическую энергию пучка электронов используют для расплавления кромок стыка примыкающих друг к другу деталей и образования сварного шва. Электронный луч обеспечивает высокую удельную мощность на поверхности пятна нагрева. По этому показателю электронный луч почти одинаков со световым лучом оптического квантового генератора (лазера) и существенно превосходит традиционные источники нагрева, применяемые при сварке.

Технологические параметры ЭЛС – это ускоряющее напряжение U, кВ; скорость сварки vcв, м/ч; сила тока (луча) Iл, мА; сила тока магнитной фокусирующей линзы Iм.л, мА. Последний параметр определяет диаметр пятна воздействия электронов на изделие. Изменением скорости сварки можно регулировать скорость кристаллизации металла сварного шва и термическое воздействие на основной металл в околошовной зоне.

При ЭЛС применяют традиционные для сварки плавлением типы соединений и новые, присущие только этому способу. Общие требования ко всем типам соединений – высокая точность сборки деталей перед сваркой. Допустимые зазоры в свариваемых стыках не должны превышать 0,2 мм. При ЭЛС требуется более тщательная очистка свариваемых кромок от различных загрязнений, особенно от органических веществ.

Возможность сварки в узких разделках и труднодоступных местах является одним из преимуществ ЭЛС перед другими способами сварки плавлением.

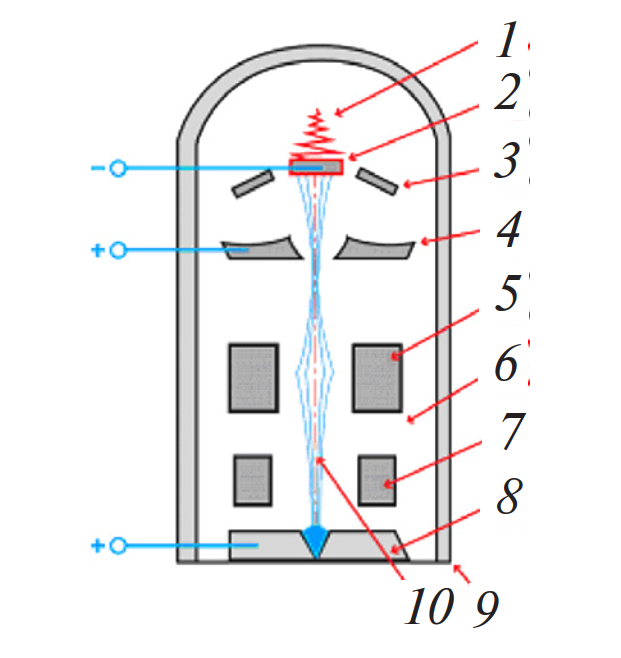

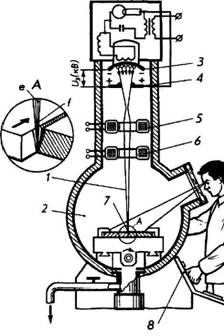

Основной узел установки для ЭЛС – электронно-лучевая пушка с системами электропитания и управления, формирующая электронный луч. На рисунке показана схема ЭЛС.

Схема электронно-лучевой сварки: 1 – электрическая спираль; 2 – катод; 3 – прикатодный электрод; 4 – ускоряющий электрод; 5 – магнитная фокусирующая система; 6 – вакуум; 7 – отклоняющая система; 8 – свариваемое изделие; 9 – вакуумная камера; 10 – электронный луч

Ведутся работы по созданию малогабаритных стационарных и передвижных вакуумных камер, обеспечивающих необходимое разрежение только в местах сварки. К большим достижениям при создании передвижных вакуумных сварочных камер следует отнести использование для подвижных вакуумных уплотнений ферромагнитных жидкостей, густеющих и даже твердеющих под действием магнитного поля.

Перспективным направлением исследований является вывод электронного луча достаточной мощности в атмосферу с местной защитой места сварки инертными газами. Очевидно, что проблема создания необходимого разрежения отсутствует в космосе, поэтому основным способом соединения при монтаже космических конструкций может стать ЭЛС. Первыми операторами электронно-лучевых установок, осуществившими сварку в открытом космосе, стали космонавты С.Е. Савицкая и В.А. Джанибеков.

2. Устройство установок электронно-лучевой сварки

Разработаны различные установки для ЭЛС широкого круга изделий, обеспечивающие стабильность процесса и высокое качество сварных соединений в условиях массового производства.

Создана база унифицированных узлов, технических решений, источников питания, электронно-лучевых и ионных пушек, программаторов процесса сварки и управления работой узлов установок, откачных и шлюзовых систем, систем визуального и телевизионного наблюдения, наведения и ведения луча по стыку, а также регистрации и документирования параметров сварки и технологического процесса. Специальные программы позволяют проводить паспортизацию и аттестацию изделий, основных параметров технологического процесса и качества сварного соединения.

По назначению оборудование для ЭЛС состоит из следующих установок:

- для сварки кольцевых швов трубчатых изделий диаметром 6–140 мм и длиной до 4000 мм с концевыми деталями (заглушки, хвостовики, переходники);

- универсальных для сварки кольцевых, торцовых и продольных швов изделий диаметром до 500 мм, длиной продольного шва до 700 и поперечного до 400 мм;

- специализированных для сварки различных швов конкретных изделий;

- энергетического оборудования (энергоблоки) для комплектования и модернизации электронно-лучевого оборудования, имеющегося на предприятиях заказчика;

- телевизионного оборудования для наблюдения и ведения луча по стыку;

- системы регистрации и документирования параметров технологического процесса сварки.

Рассмотрим три первых типа установок.

Первый тип установок создавался для нужд атомной энергетики, в частности для герметизации тепловыделяющих элементов (ТВЭЛ), сварки технологических каналов и других элементов активных зон реакторов типа РБМК и ВВЭР в условиях массового производства. К этому типу относятся установки СА-330, СА-340 и СА-413.

Установка СА-330 предназначена для сварки трубчатых изделий диаметром 6–14 мм и длиной до 4000 мм с концевыми деталями того же диаметра. Конструктивно установка состоит из цилиндрической вакуумной камеры, в которой помещается выкатываемый барабан вместимостью на 120 изделий, вакуумной стойки, стойки автоматики, энергоблока и системы регистрации технологического процесса сварки. Сварка изделий проводится в водоохлаждаемой цанге. Все системы установки работают в автоматическом режиме. Установка может эксплуатироваться как автономно, так и в составе автоматической линии, при этом она оснащается агрегатами загрузки и выгрузки изделий.

Ко второму типу установок относят универсальные установки для ЭЛС изделий из тугоплавких, химически активных и цветных металлов, специальных сталей и сплавов. Выполняют сварку кольцевых, торцовых и продольных швов изделий толщиной до 30, диаметром до 50 и длиной до 700 мм.

Наличие координатного стола с программным управлением, на который устанавливают различное технологическое оборудование, энергоблока с широкими технологическими возможностями и современных систем управления технологическим циклом делает этот тип установок универсальным для сварки широкой номенклатуры изделий и различных типов швов с заданными параметрами соединения.

К этому типу относят установки СА-424, СА-424М, СА-445, СА-451.

Установка СА-424 базовая и предназначена для сварки кольцевых и торцовых швов длиной до 300 мм изделий диаметром до 300 мм. Установка легко встраивается в состав технологических цепочек производства. Остальные установки этого типа являются ее модификациями и отличаются различным исполнением и размером вакуумной камеры, ходами координатного стола, откачными системами, наличием дополнительных механизмов и других систем, расширяющих технологические возможности установки при сварке самых разных изделий промышленного производства.

Так, установка СА-445 оснащена соосными, синхронными и раздвижными вращателями с изменяемой по углу осью вращения и дополнительной пушкой для ионной очистки поверхности изделий перед сваркой. Установка имеет безмасляную систему откачки и может встраиваться в технологический цикл сварки ответственных изделий.

Установка СА-451 предназначена для работы в цеховых и лабораторных условиях и снабжена откатываемой дверью и приемным столом, на который выкатывается координатный стол с технологическим оборудованием для загрузки и выгрузки изделий.

Отличительные особенности установки: безмасляная система откачки камеры и пушки; наличие ионной пушки, многопозиционного вращателя, телевизионной системы наведения луча на стык и системы регистрации параметров сварочного процесса.

Технические характеристики установки приведены в таблице.

Технические характеристики установки СА-451

Регистрируемые параметры технологического процесса сварки: ток луча; ускоряющее напряжение; скорость сварки; ток фокусировки.

К третьему типу оборудования относят специализированные установки для ЭЛС конкретных изделий различных отраслей промышленности.

В зависимости от свариваемых материалов и требований к качеству сварного соединения установки оснащают безмасляными системами откачки, ионными пушками для ионной очистки изделий перед сваркой, датчиками активного контроля и управления параметрами технологического процесса, устройствами параллельного переноса луча и т. д.

Для повышения производительности в установках предусмотрены шлюзовые устройства загрузки-выгрузки, позиционеры, питатели, накопители и другие устройства. К этой группе относятся установки СА-252, СА-472, СА-508, СА-613.

Установка СА-252 предназначена для герметизации химически активных материалов в алюминиевых оболочках, оснащена передаточным шлюзом, сборочным боксом с перчаточными узлами, позиционером на 12 изделий.

Установка СА-472 рассчитана на сварку кольцевых швов при укрупнении деталей из металла монокристаллической структуры и приварку крышек к пеналам из тугоплавких материалов. Конструктивно установка выполнена в модульном исполнении, для чего постоянная часть вакуумной камеры с установленной на ней пушкой имеет косой стыковочный фланец для подсоединения модулей с технологической оснасткой для различных изделий.

Модуль для сварки изделий из монокристаллической структуры содержит накопитель заготовок и сборочно-сварочное приспособление, позволяющее ориентировать оси монокристаллов заготовок перед сваркой. В модуле для приварки крышек к пеналам из тугоплавких металлов предусмотрен специальный четырехпозиционный загрузочный шлюз.

Для контроля температуры поверхности изделий монокристаллической структуры имеется система бесконтактного метода измерения температуры. Установка оснащена безмасляной системой откачки вакуумной камеры и пушкой для ионной очистки поверхности изделия перед сваркой.

Установка СА-508 рассчитана на вварку труб в трубные доски, имеет блок параллельного переноса луча, позволяющий выполнять сварку в труднодоступных местах.

Установка СА-613, предназначенная для сварки деталей и узлов двигателя автомобиля, оснащена шлюзом загрузкивыгрузки и двумя пушками для выполнения различных швов в разных пространственных положениях.

Рассмотренные установки оснащены унифицированным энергоблоком типа СА-505 в различных исполнениях и различной комплектности. Энергоблок состоит из источника питания ЭР224, в состав которого входят силовой шкаф на базе тиристорного инвертора частотой 5 кГц; высоковольтный масляный бак; электронно-лучевая пушка типа СА-449; стойка «Управление» СА-424; телевизионная система наблюдения, наведения луча на стык и пульт управления.

Силовой шкаф состоит из инверторов и блоков управления ими. Управление током луча и его стабилизация могут осуществляться как за счет обратной связи по накалу катода, так и по запирающему напряжению.

Высоковольтный масляный бак предназначен для размещения в нем высоковольтной части источника, для обслуживания и ремонта бак снабжен встроенным подъемником.

Стойка «Управление» предназначена для управления параметрами электронного луча – технологическим процессом сварки. Стойка включает программатор на базе микропроцессора для программирования функции пути или времени основных параметров сварочного цикла с памятью на 64 программы и возможностью циклического перехода программ; блок регистрации параметров технологического процесса сварки на основе микропроцессора с формирователем интерфейса; блок отклонения луча по осям с переключением выбора частоты, амплитуды и формы сигнала; блок фокусировки, работающий в режиме жесткой стабилизации тока фокусирующей катушки; блок автоматической фокусировки электронного датчика с оптическим для обеспечения заданной глубины проплавления; генератор импульсов; блок запирающего напряжения и два стабилизированных привода.

3. Электронно-лучевые пушки

Электронно-лучевая пушка СА-449 предназначена для формирования электронного луча и конструктивно состоит из законченных функциональных узлов с унифицированными стыковочными фланцами, что позволяет компоновать разные исполнения.

Пушка трехэлектродная с прямонакальным катодом и дифференциальной системой откачки.

Высоковольтный изолятор выполнен на основе компаунда МБК-1 и материалов, исключающих образование токопроводящих следов на поверхности изолятора после возможных высоковольтных пробоев. Поверхность изолятора не накапливает электрических зарядов.

Конструкция катодного блока позволяет быстро заменять катод без нарушения юстировки, что обеспечивается специальной оснасткой для постановки катода в катодный узел.

Электронно-лучевую пушку выпускают в нескольких исполнениях в зависимости от величины ускоряющего напряжения и комплектации дополнительными узлами, такими как устройство визуального осевого наблюдения зоны сварки, вакуумный затвор с ручным или электромеханическим приводом и т. д.

На базе энергоблока ЭР224 создан энергоблок М57/58 для применения совместно с газовой электронно- и ионно-лучевыми пушками. Газовая пушка СА-458 формирует пучок ионов или электронов из плазмы газового разряда. В качестве плазмообразующего газа используют воздух, аргон или гелий. Энергоблок применяют при сварке химически активных металлов со значительным коэффициентом испарения. Пушка СА-458М предназначена для получения пучков ионов инертных газов при обработке изделий высокоактивных металлов, имплантации атомов инертных газов в поверхностный слой изделий.

Системы управления некоторых установок, разработанных в Научно-исследовательском и конструкторском институте монтажной технологии – НИКИМТ (г. Москва), были построены на базе микропроцессорных программируемых контроллеров, в частности установка СА-340 – на базе контроллера «Гранит-КЗ», ряд установок типа СА-330 (СА-330М, СА-330М1 и СА-330М2) – на базе контроллеров КМС-1. Внедрение этих контроллеров позволило создать систему управления нового поколения для данного типа сварочных установок.

Для автоматизации управления параметрами технологического процесса сварки используют специализированный программируемый контроллер (программатор) СА-424.10. Во встроенной энергонезависимой памяти контроллера можно хранить до 64 программ сварочных циклов. Данный контроллер позволяет проводить сложные исследования по усовершенствованию сварочной технологии и обеспечивает высокую повторяемость качества сварных швов по уже разработанным программам.

Специфика сварки тепловыделяющих элементов потребовала внедрения особых методов разработки программного обеспечения для контроллеров, управляющих этими сварочными установками. Была предложена специальная методика параллельного программирования контроллеров, обеспечивающая их параллельную работу по единому алгоритму в режиме реального времени.

С помощью программной системы управления на базе контроллеров впервые была полностью автоматизирована работа вакуумной установки. Одна из самых продолжительных подготовительных операций проводится в автоматическом режиме и не требует от оператора постоянного внимания и присутствия у пульта управления.

В программе управления сваркой было введено несколько режимов:

- автоматический, в котором выполняется основная сварка изделий;

- ручной, когда отлаживается цикл сварки с устанавливаемыми в программаторе параметрами сварки;

- наладочный, используемый в основном для ремонта и последующей наладки отдельных узлов, а также для проверки работоспособности устройств и агрегатов при профилактических мероприятиях;

- настроечный, служащий для настройки электронного луча, программатора и системы управления высоковольтным источником питания.

В автоматическом цикле сварки при возникновении ситуаций сбоя в ходе выполнения некоторых операций (невыход изделия на позицию сварки за установленное время, нефиксирование изделия в определенной позиции также за фиксированное время и т. д.) в программе управления предусмотрены выход из этих ситуаций без участия оператора и продолжение сварки остальных изделий в автоматическом режиме. Это существенно сэкономило время выхода из таких сбоев.

Программная система управления в процессе сварки изделий позволила проводить переключение автоматического режима на ручной и обратно без останова работы системы. Обычно это применяется при настройке режимов цикла сварки для получения необходимого качества сварного шва изделий.

Лучевые способы сварки

В зависимости от способа превращения лучевой энергии в тепловую, различают электронно-лучевую и лазерную сварку. Это быстроразвивающиеся способы соединения различных тугоплавких металлов, разнородных, химически активных сплавов, качественных сталей, сплавов высокой прочности на основе титана и алюминия.

1. Электронно-лучевая сварка (ЭЛС)

Сварка электронным лучом представляет собой результат взаимодействия пучка электронов, ускоренных электрическим полем, с поверхностью металла, которой эти электроны отдают накопленную кинетическую энергию, расплавляя и даже частично испаряя металл.

Для соединения трудносвариваемых металлов: молибден, тантал, цирконий, ниобий и вольфрам, с высокой температурой плавления и химической активностью, используется источник тепла большой концентрации с защищенной зоной сварки. Основой процесса является создание электронного луча с помощью электронной пушки (рис. 31). Пушка питается электрической энергией от высоковольтного источника постоянного тока через спираль над катодом 3.

В камере 2 с глубоким вакуумом между катодом 3 и анодом 4, имеющим в середине отверстие, создается поток электронов, или электронный луч 1 (рис. 31).

Для увеличения плотности энергии электронный луч фокусируют магнитными линзами 5 и 6 на заземленное изделие 7. Управление электронным лучом осуществляется магнитным устройством 8, отклоняющим луч в нужном направлении и позволяющим установить его строго по линии сварки.

Для того чтобы снизить потерю кинетической энергии электронов вследствие соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода, в пушке создается вакуум.

Технический вакуум при ЭЛС выполняет несколько функций:

- снижает потерю кинетической энергии электронов, позволяя частицам достигать поверхности изделия, почти не соприкасаясь с молекулами воздуха;

- предотвращает дуговой разряд между анодом и катодом, обеспечивает химическую защиту катода;

- защищает расплавленный металл от взаимодействия с окружающей атмосферой более эффективно, чем защитный газ или флюс;

- способствует улучшению дегазации сварочной ванны и удалению оксидных пленок, что сказывается на качестве соединения.

Энергия электронного луча преобразуется в тепловую энергию, сосредоточенную внутри тонкого поверхностного слоя. Значения эффективного КПД при электронно-лучевой сварке 0,85–0,95. Электронный луч по сравнению c другими сварочными источниками энергии, использующимися при сварке плавлением, наиболее эффективен.

Высокая концентрация энергии луча при минимальной площади места нагрева (до 10 –7 см 2 ) ведет к уменьшению термических деформаций в ходе сварки и формированию шва с кинжальной формой проплавления.

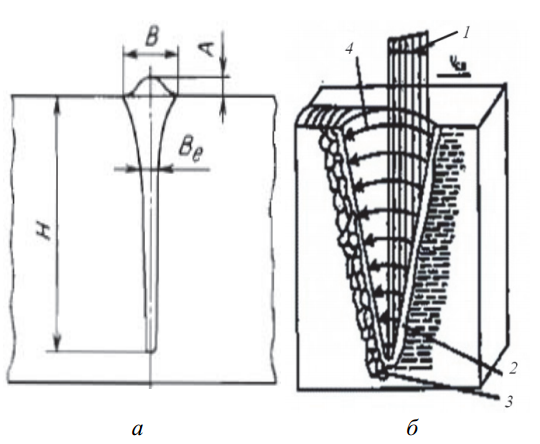

«Кинжальное», или глубокое, проплавление c соотношением глубины проплавления к его ширине до 10 (Н):1 (В) и более (рис. 32, а) возникает благодаря высокой плотности и мощности пучка электронов. Высокая концентрация энергии в луче позволяет сваривать за один проход металл толщиной до 100 мм и получать при больших скоростях электроннолучевой сварки узкие и глубокие швы с малой зоной термического влияния. Поперечное сечение шва имеет слабосходящиеся или параллельные боковые стенки, что обеспечивает минимальные угловые деформации.

На рис. 32, б видно, что плавка металла лучом 1 происходит по передней стенке углубления кратера 2, а расплавляемый металл сдвигается по боковым стенкам к задней стенке 4, где он кристаллизуется 3.

Сварка непрерывным лучом, при работе с легкоиспаряющимися металлами (например, магний, алюминий) уменьшает эффективность электронного потока, как и количество выделяющейся теплоты ввиду потери энергии при ионизации паров металлов. Поэтому такие сварочные работы проводят импульсным электронным лучом с частотой импульсов 100–500 Гц и с большой плотностью энергии, что ведет к повышению глубины конуса проплавления. Этим способом возможно сваривать очень тонкие металлические листы. В случае если происходит образование подрезов, их можно удалить сваркой расфокусированным либо колеблющимся лучом.

Кромки при сварке толстои тонколистовых металлов обязательно подвергаются механической очистке от загрязнений, ржавчины и оксидных пленок, а окончательная очистка, в зависимости от свариваемого металла и степени шероховатости очищаемой поверхности, различными физико-химическими способами. Непосредственно перед сваркой внешнюю поверхность свариваемых деталей в области стыка можно очищать c помощью маломощного сканирующего электронного пучка. При этом пучок должен незначительно оплавлять очищаемую поверхность.

Рис. 31. Схема установки для сварки электронным лучом: 1 – луч; 2 – вакуумная камера; 3 – катод; 4 – анод; 5, 6 – фокусирующие магнитные линзы, 7 – изделие; 8 – управляющая система

Рис. 32. Форма поперечного сечения сварного шва в металле при ЭЛС: а – размеры шва; В, А – глубина, ширина и усиление шва соответственно; б – схема переноса жидкого металла при электронно-лучевой сварке; 1 – электронный луч; 2 – передняя стенка кратера, 3 – зона кристаллизации; 4 – путь движения жидкого металла

Перед сваркой требуется точная сборка деталей. При толщине металла до 5 мм зазор допускается не более 0,07 мм, а при толщине до 20 мм необходимо обеспечивать зазор до 0,1 мм и точное направление луча по оси стыка (отклонение не больше 0,2–0,3 мм).

К недостаткам электронно-лучевой сварки относятся:

- образования несплавлений и полостей в корне шва на металлах с большой теплопроводностью и швах с большим отношением глубины к ширине;

- длительное время для создания вакуума в рабочей камере после загрузки изделий;

- необходимость обеспечения биологической защиты персонала от рентгеновского излучения, возникающего при соударении электронного пучка с твердой поверхностью изделия.

Наиболее широко освоено промышленное применение электроннолучевой сварки в авиакосмической промышленности, ядерной энергетике, энергетическом машиностроении, турбиностроении, электровакуумном, приборном и релейном производстве, автомобильной промышленности и др.

2. Лазерная сварка

Лазерный луч по сравнению с обычным световым лучом обладает рядом свойств – направленностью, монохроматичностью и когерентностью.

Благодаря направленности лазерного луча его энергия концентрируется на сравнительно небольшом участке. В отличие от обычного «белого» света, состоящего из лучей с различными частотами, монохромный лазерный луч имеет определенную частоту и длину волны. За счет этого он отлично фокусируется оптическими линзами, поскольку угол преломления луча в линзе постоянен. Когерентность – это согласованное протекание во времени нескольких волновых процессов. Когерентные колебания вызывают резонанс, усиливающий мощность излучения.

Луч, полученный от лазера, может быть сфокусирован на очень маленькую поверхность металла и создать на ней плотность энергии достаточную для плавления металла.

Термин «лазер» происходит от первых букв английской фразы:

«Light amplification by the stimulated emission of radiation», что означает в переводе: «Усиление света посредством индуцирования эмиссии излучения». Академики Н. Г. Басов и А. М. Прохоров и американский ученый Ч. Таунсом, удостоенные в 1964 г. Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризовали лазер: «Это устройство, в котором энергия: тепловая, химическая, электрическая – преобразуется в энергию электромагнитного поля – лазерный луч. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние».

Основные элементы лазера – это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 33) в качестве активной среды чаще всего применяют стержни из розового рубина – окиси алюминия А12О3 с примесью ионов хрома Сr 3+ . При облучении ионы хрома переходят в другое энергетическое состояние – возбуждаются и затем отдают запасенную энергию в виде света.

На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого – полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, – идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 10 7 Вт при сечении луча менее 1 см 2 . В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 33. Схема твердотельного лазера: 1 – рубиновый стержень; 2 – генератор накачки; 3 – отражатель; 4 – непрозрачное зеркало; 5 – охлаждающая среда; 6 – источник питания; 7 – полупрозрачное зеркало; 8 – световой луч; 9 – фокусирующая линза; 10 – заготовки

При работе в импульсном режиме существенный недостаток твердотельного лазера – низкий КПД (0,01–2,0 %). Более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, ширина зоны термического влияния малая, скорости нагрева и охлаждения высокие. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций.

Например, лазерная сварка по сравнению с дуговой сваркой увеличивает надежность соединения, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз – время сварки, а деформации изделия практически отсутствуют.

Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде

проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, избежать его ослабления, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т. п.

Широкое внедрение лазерной сварки сдерживается стоимость технологических лазеров, что требует тщательного выбора области применения процесса. Однако, если применение традиционных способов не дает желаемых результатов либо технически неосуществимо, рекомендуют лазерную сварку. К таким случаям относится необходимость получения прецизионной (высокоточной) конструкции, форма и размеры которой не должны меняться в результате сварки.

Рис. 34. Ножны кавказской сабли до и после лазерной сварки

Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки, также при необходимости соединения трудносвариваемых, в том числе разнородных материалов, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

Например, достоинством лазерной установки в процессе реставрационной сварки является возможность обеспечения чрезвычайно тонкой фокусировки и точной дозировки энергии лазерного луча.

На ножнах кавказской сабли (середина XIX века, серебро) было необходимо ликвидировать развивающуюся трещину длиной 55 мм (рис. 34). Даже при незначительном нажатии трещина постепенно увеличивалась.

Чтобы остановить развитие трещины, в месте ее начала несколькими лазерными импульсами была выполнена точечная сварка. Затем края трещины удалось свести на расстояние, позволяющее выполнить сварку уже по всей длине. В некоторых местах, где края плотно не сошлись, пришлось воспользоваться присадочной серебряной проволокой. В результате сварной шов получился практически незаметным.

Электронно-лучевая сварка

Существует достаточно большое количество различных тугоплавких металлов, которые соединить между собой можно только при применении специальной технологии электронно-лучевой сварки. Ее суть заключается в фокусировании пучка света, который при воздействии на поверхность проводит ее нагрев.

Электронно лучевая сварка

Сегодня электроннолучевая сварка считается одной из быстро развивающихся технологий. Она применяется для работы с тугоплавкими и химическими активными, разновидными веществами и качественными сплавами. Среди ключевых моментов электронно лучевой сварки можно отнести следующие моменты:

- Сваривание проводится за счет использования кинетической энергии летящих электронов, которые при соприкосновении с поверхностью становятся причиной нагрева поверхности.

- Развитие подобного метода электронной сварки можно связать с появлением современной вакуумной техникой и электронной оптики. Только после того как стали производить подобное оборудование технология стала часто использоваться в металлургической области.

Установка для электронно-лучевой сварки

Электронно лучевая сварка может оказывать требуемое воздействие на твердые и тугоплавкие сплавы. За счет локального воздействия температуры можно получить качественное соединение.

Сущность процесса ЭЛС

Электронная пушка применяется в качестве генератора светового пучка. К ее особенностям отнесем следующие моменты:

- В качестве генератора пучка и его перенаправления устанавливаются электроды и катоды.

- Для того чтобы сфокусировать луч устанавливается оптический элемент. В зависимости от типа оборудования он может изготавливаться из различных материалов.

- В качестве питания применяется бытовая сеть. Увеличить напряжение и другие параметры можно за счет встроенного трансформатора.

Технология электронно лучевой сварки предусматривает фокусирование луча за счет магнитной линзы. При касании электроны соударяются на большой скорости с небольшой поверхностью, при возникновении трения вырабатывается тепловая энергия. На этом этапе пучок кинетическая энергия становится тепловой, повышается пластичность обрабатываемого материала, и он плавится.

Процесс электронно лучевой сварки связан с применением специального оборудования. Оно позволяет получить качественное соединение, которое будет выдерживать существенное механическое воздействие и окружающей среды.

Существенно снизить потери энергии можно при проведении рассматриваемого процесса в условиях вакуума. За счет этого исключается вероятность термической деформации. Вакуумная среда выполняет несколько основных функций, которые должны учитываться:

- Если сравнивать применение вакуумной среды с газовой или флюсом, то она защищает обрабатываемую поверхность более эффективно.

- Обеспечивается высокая химическая защита катода.

- Снижается потеря кинетической энергии. Это связано с тем, что частицы сфокусированного луча не соприкасаются с молекулами воздуха.

- Повышается эффективность дегазации сварочной ванной. Вакуумная среда исключает вероятность появления оксидной пленки.

Однако, применение вакуумной среды существенно повышается стоимость процедуры. Это связано с тем, что специальное оборудование обходится достаточно дорого.

Техника ЭЛС

Электронно лучевая сварка характеризуется определенными особенностями, которые нужно учитывать. Среди особенностей выделим следующие моменты:

- Плавка проходит по средней стенке углубления. Выполнять сварку нужно с учетом того, что расплавленный металл будет перемещаться к задней части сварочной ванной. После этого он начинает кристаллизоваться.

- Можно проводить плавку непрерывным лучом. Исключением можно назвать обработку сплавов из алюминия или магния. Слишком высокая температура становится причиной ионизации паров. Именно поэтому в подобном случае рекомендуется применять импульсный луч.

При применении технологии, которая связана с воздействием на поверхность импульсного луча можно провести обработку заготовок небольшой толщины.

Параметры режима лучевой сварки и типы сварных соединений

Для качественной обработки поверхности материала следует рассмотреть основные параметры проведения электронной лучевой сварки. Они следующие:

- Степень вакуумизации. Вышеприведенная информация определяет то, что при сварке в условиях вакуума существенно повышается эффективность процесса.

- Показатели подаваемого тока в луче могут варьировать в большом диапазоне. Это связано с тем, что для толстых заготовок повышается показатель силы тока.

- Скорость передвижения луча по поверхности определяет производительность технологии. Кроме этого, скорость передвижения увеличивается для исключения вероятности прожига металла.

- Точность фокусировки луча также определяет эффективность процедуры. Этот показатель зависит от того, какое применяется оборудование.

- Продолжительность пауз. Некоторые технологии предусматривают прерывистое воздействие светового импульса.

Образцы электронно-лучевой сварки

Основные параметры можно найти в специальных таблицах. Применяемое оборудование позволяет вводить основные параметры.

Особенности сварки лучевого типа

Технология применения сфокусированного луча встречается крайне редко. Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

- Получить чистую поверхность и обеспечить максимальную степень дегазации металла можно только в случае проведения работы в условии вакуума.

- Нагрев проводится до высокой температуры, за счет обеспечивается плавка металла в зоне контакта. За счет этого получается мелкозернистый шов с привлекательными характеристиками.

Подобный метод не приводит к образованию трещин. Именно поэтому он используется для работы с материалами, которые восприимчивы к сильному нагреванию и могут плавится.

Примером можно назвать процесс изготовления деталей из различных алюминиевых сплавов. Минимальная толщина обрабатываемых деталей составляет 0,02 мм, максимальный показатель около 100 мм.

Достоинства и недостатки электронно лучевой сварки

Как и у многих других технологий, у рассматриваемой также есть достоинства и недостатки. К положительным сторонам можно отнести:

- На поверхность воздействует меньшее количество тепла. Как правило, при дуговой сварке оказывается более высокое тепловое воздействие. За счет этого существенно повышается степень коробления металла. Слишком высокая температура приводит к изменению кристаллической структуры.

- Есть возможность провести обработку керамики и некоторых других трудноплавких металлов. При фокусировании луча можно проводить обработку поверхности диаметром менее одного миллиметра.

- Высокое качество получаемого шва определяет то, что технология может применяться для получения ответственных изделий и декоративных элементов. Сфокусированный луч приводит к дегазации металлического шва, за счет чего повышается степень пластичности и некоторые другие параметры. Провести электронную сварку можно также и коррозионностойких сплавов.

- Применяемое оборудование позволяет проводить регулировку мощности в достаточно большом диапазоне. Поэтому электронно лучевая сварка может использоваться для работы с различными заготовками.

- Можно получить узкий, но глубокий шов. За счет этого существенно повышается прочность соединения.

- При выборе импульсного режима можно исключить вероятность деформации поверхности из-за воздействия высокой температуры.

- Метод может использоваться для термической обработки и перфорации, а также резки металла.

Есть и определенные недостатки. Они следующие:

- Для создания вакуумной среды требуется определенное время. Именно поэтому существенно снижается показатель производительности подобной технологии.

- В корне шва может появится полое отверстие. Именно поэтому следует проводить контроль качества соединения при применении специального оборудования.

Электронно лучевая сварка оправдана в том случае, если нужно провести обработку труднодоступных мест. Экономичность связана с небольшим показателем потребления энергии.

Виды сварочных лучевых установок

Оборудование для электронно лучевой сварки характеризуется высокой эффективность применения. Однако, сложность конструкции определяет ее высокую стоимость. В продаже встречается:

- С элементом прямого накала катодов.

- С элементом косвенного накала.

Некоторые установки электронно лучевой сварки могут проводить обработку поверхности по криволинейным траекториям. Для этого проводится установка компьютера, который и контролирует положение исполнительного органа относительно обрабатываемой поверхности.

Электронно-лучевая сварочная установка

Модели, выпускаемые зарубежными производителями, характеризуются высокой степенью автоматизации. Наибольшей эффективностью пользуется метод полного проплавления соединительного стыка.

Область применения

Как ранее было отмечено, рассматриваемый метод применяется для соединения различных материалов и сплавов, которые характеризуются высокой устойчивостью к воздействию тепла. Область применения следующая:

- Обработка алюминия.

- Соединение изделий, представленных сплавов из титана.

- Обработка бериллиевых металлов.

- Работа с танталом, ниобием, цирконием.

- Обработка легированных сталей.

Качественные изделия могут получать в ракетостроении и атомной энергетике. Это связано с тем, что лучевая технология позволяет получить однородный шов.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

Лучевые виды сварки

Метод сварки плавлением, при которой для нагрева используется энергия ускоренных электронов. Электронный луч (рис. 1) – это сжатый поток электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твёрдым телом до 90 % кинетической энергии электронов переходит в тепловую, обеспечивая уровень температуры в месте соударения 5000 – 6000 о С.

Рис. 1. Схема установки электронно-лучевой сварки

Камера с находящейся на ней (или в ней) электронной пушкой, формирующей электронный луч, может откачиваться как до высокого (~10 -3 Па), так и до низкого (~1—10 Па) вакуума, но с отдельной откачкой объема электронной пушки до 10 -3 Па.

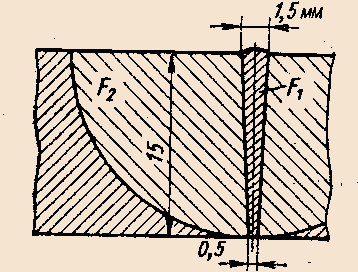

В современных установках для сварки, сверления, резки или фрезерования электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счёт распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приближается к полукругу F2 (рис. 3) при сварке электронным лучом теплота выделяется непосредственно в самом металле F1, причём наиболее интенсивно на некоторой глубине под его поверхностью. Отношение глубины проплавления к ширине может достигать 20:1; такое проплавление называют кинжальным.

Высокая концентрация теплоты в пятне нагрева позволяет сверлить такие материалы, как сапфир, рубин, алмаз, стекло. Незначительная ширина зоны теплового воздействия даёт возможность резко уменьшить деформацию заготовки. Кроме того, за счёт вакуума в камере обеспечивается зеркальная поверхность соединения и дегазация (приставка de… — обозначающая отделение, удаление) расплавленного металла.

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т.п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Электронно-лучевой сваркой можно соединять малогабаритные изделия, применяемые в электронике и приборостроении, и крупногабаритные изделия длиной и диаметром несколько метров.

Рис. 3. Киньжальное проплавление при электронно-лучевой сварке: F2 и F1 – сечения швов при дуговой и электронно-лучевой сварке (ЭЛС)

Методом ЭЛС реализуется сварка большенства токопроводящих материалов (легированые и высоколегированные стали; титановые, вольфрамовые, танталовые, ниобиевые, циркониевые, молибденовые и никеливые сплавы; некоторые керамики). На рис. 4 приведён рабочий момент электроно-лучевой сварки специальной стали.

Рис. 4. Электронно-лучевая сварка

Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – 100 мм. Способ ЭЛС применяют для соединения малогабаритных (электроника, приборостроение, часовая промышленность ) и крупногабаритных ( диски диаметром 50 – 2300 мм, цапфы, валы, рычаги, трубные и корпусные изделия) деталей.

2. Лазерная сварка

Сварка плавлением, при которой для нагрева используется энергия излучения лазера, называется лазерной сваркой.

Излучение возникает в результате вынужденных скачкообразных переходов электронов атомов рабочего тела лазера на более низкие орбиты. Лазерную сварку ведут с использованием вспомогательного газа (гелия или аргона), подаваемого в зону сварки через сопло под давлением. Продувка вспомогательным газом позволяет защитить оптическую систему фокусировки от паров и брызг металла, а металл заготовок от окисления.

Лазерная сварка позволяет:

- соединять разнородные металлы при толщине заготовок 0,5 – 10 мм и скорости сварки до 50 м/мин;

- обеспечивая небольшое тепловое влияние на околошовную зону и малые деформации готового изделия;

- легко автоматизировать процесс сварки;

- сваривать конструкции, которые невозможно соединять обычными способами сварки.

Управление лучём с помощью системы специальнх зеркал позволяет сваривать труднодоступные места и получать криволинейные сварные швы.

Лазерную сварку малых толщин применяют в электронной и радиотехнической промышленности для сварки проводов, элементов микросхем, при ремонте вакуумных приборов и т.д. Лазерную сварку с глубоким проплавлением применяют при производстве корпусных деталей, валов (в том числе карданных), осей, для сварки труб, арматурных конструкций и т.д.

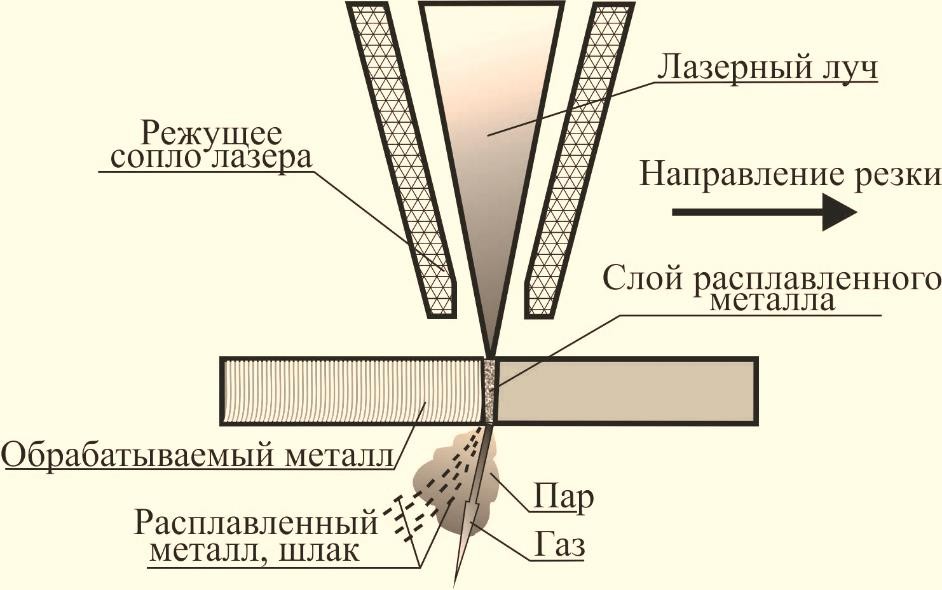

Лазерная резка применяется для резки заготовок со сложным контуром из листовых материалов, при обработке трёхмерных конструкций (резка труб, профилей и др.), точного раскроя листового материала (стальных листов толщиной до 25 мм), разрезания нетеплопроводных или хрупких материалов (керамик).

Сфокусированным лазерным лучом можно разрезать практически любые материалы. Лазерная резка позволяет получать узкий и точный рез с минимальной зоной термического влияния. Отсутствие механического воздействия на материал позволяет разрезать легкодеформируемые и нежёсткие заготовки. На рис. 5 показана схема и универсальная лазерная установка рис. 6.

Рис. 5 Схема лазерной резки

Рис. 6. Установка для лазерной сварки

Принципиальная особенность лазерных установок серии ALFA-AUTO — это наличие автоматического координатного стола и программы управления шаговыми двигателями, что позволяет выполнять сварные швы любой сложности: прямолинейные, фигурные по заданной траектории.

Наблюдение и контроль процесса лазерной сварки с помощью видеосистемы происходит на мониторе. Возможность замены фокусирующего сварочного объектива на режущую головку значительно расширяет возможности лазерного комплекса ALFA-AUTO, позволяет выполнять резку металлов и делает данную лазерную установку универсальной в своём применение.

На рис. 7 показан один из постов лазерной установки.

Рис. 7. Импульсная лазерная установка для сварки, резки и термообработки

Что такое электронно-лучевая сварка и где она применяется

Метод электронно-лучевой сварки разработан в середине прошлого века. Он используется для соединения тонкостенных и толстостенных деталей из различных сплавов, включая тугоплавкие, сложные, деформирующиеся при нагреве. Лучевая сварка применяется даже для обработки керамики. Метод ЭЛС основан на способности электронов переносить энергию. Для образования потока заряженных частиц необходим вакуум высокой степени разряжения. Из-за этой технологической особенности перспективный метод не получил широкого применения.

Сущность процесса и область его применения

Электроннолучевую сварку применяют при обработке тугоплавких металлов, легко окисляемых сплавов, которые невозможно варить другими методами. Под электронным лучом образуется расплав, который заполняет стык на всю глубину. Электроны одновременно воздействуют на металл по всей поверхности стыка. Функции сварочного устройства выполняет электронная пушка. Из разогретого тугоплавкого металла в глубоком вакууме до 10 -6 Па вырываются электроны, они ускоряются под силовым воздействием тока, устремляются в рабочую зону. ЭЛС действует аналогично лазерной, только в отличие от светового луча пучок электронов невидим. Энергия его значительно превосходит лазер, площадь воздействия меньше.

Достоинства и недостатки ЭЛС

Как и любой горячий метод соединения деталей, электронно-лучевая сварка имеет ряд преимуществ и недостатков. Сначала о достоинствах:

- можно соединять детали толщиной от 0,2 мм;

- во время плавки металла ванна расплава перемещается в нижнюю зону, стык заполняется полностью, затем начинается кристаллизация;

- глубокое соединение образуется за один проход луча, высокая производительность процесса;

- пучок электронов генерируется в постоянном или импульсном режиме, при обработке магниево-алюминиевых сплавов применяется импульсное воздействие;

- вакуумизация улучшает качество шва, металл не реагирует с компонентами воздуха;

- большой диапазон силы тока луча расширяет возможности установки.

- сложность технологического оборудования, для работы на нем требуется длительная подготовка;

- быстрый износ катода, тугоплавкая проволока под воздействием электрического поля разогревается до 2400°C;

- при генерации электронов возникает рентгеновское излучение, необходимо обеспечить защиту сварщиков.

Технология электронно-лучевой сварки

Обязательным условием считается вакуумизация. Глубина разряжения в пушке обеспечивает беспрепятственное движение электронов. Из рабочей камеры также удаляется воздух с содержащимся в нем кислородом, окисляющим металл. Вакуум действует на шов аналогично флюсу – защищает от коррозии.

Метод сварки электронным лучом основан на способности электронов переносить энергию. Когда движению ничего не мешает, частицы прямолинейно следуют к свариваемой поверхности. Металл плавится под их воздействием. Прогрев идет по всей глубине зазора между деталями.

Область воздействия частиц – площадь в десятые доли микрона. Электроны проникают на глубину до 20 см. При методе электронно-лучевой сварки соотношение толщины зазора к ширине образуемого шва достигает 25. Возможности сварки за счет этого расширяются, электронным лучом соединяют детали из тугоплавких сплавов. Из-за высокой скорости воздействия в металле не создается остаточных напряжений. Хотя по мощности потребляемого тока ЭЛС сварка сопоставима с другими методами, энергозатраты в разы меньше за счет большой скорости варки.

Особенности и режимы сварки электронным лучом

Для сварочных работ соединяемые детали укладывают с минимальным зазором, пространство между двумя частями металла толщиной 20 мм не должен превышать 0,1 мм. Для сварки больших зазоров используется присадочный металл, допустимая доля присадки в шве – не более 50%. Направление луча, выходящего из электронной пушки, строго контролируется, допуск не более 0,3 мм.

В установках варят детали толщиной от 0,2 мм до 200 мм. Регулируемые мощностные параметры электронно-лучевого метода:

- лучевая сила тока (для вольфрама толщиной 1 мм – до 80 мА, для сталей 35 мм – до 500 мА)

- ускоряющее напряжение (для тонкостенных металлов используют низковольтные блоки питания, для толстостенного – высоковольтные);

- скорость движения луча в зоне сварки (для вольфрама толщиной 1 мм – до 50 м/ч, для сталей 35 мм – 20 м/ч).

Степень вакуумизации влияет на плотность электронного луча, вакуум обеспечивает защиту шва от окисления. Из-за высокой скорости сварки, металл, склонный к пластической деформации, не успевает разогреться, на нем не появляются трещины. Сохраняется целостность деталей.

Оборудование ЭЛС

Устройство любой промышленной установки включает несколько обязательных элементов:

- пушка – генератор плотного луча;

- блок электропитания, обычно они подключаются к стандартной сети 220 В, дополнительно встраивается трансформатор;

- электронный блок управления, визуально контролировать процесс варки нельзя, нужна точная контролирующая аппаратура;

- вакуумная система, различается по мощности.

В зависимости от назначения, установки способны образовывать криволинейные стыки, проваривать металл на всю глубину. Различают:

По типу вакуумирования:

- камерные установки электронно-лучевой сварки предусматривают размещение деталей в камере, из нее полностью откачивают воздух;

- локальные – изолируют только зону сварки, вакуум создается в небольшом объеме.

По параметрам разряжения:

- специализированные установки создают разряжение до 10 -2 Па;

- универсальные установки ЭЛС рассчитаны на максимальное давление до 10Па;

- с параметрами так называемого промежуточного вакуума, давление инертного газа – от 10 до 100 Па;

- ЭЛС с защитной атмосферой, в зону стыка аргон нагнетается под давлением свыше 100 Па.

Электронная пушка во всех установках устроена по одному принципу. Поток электронов создается между:

- катодом, он бывает двух видов: плазменный (косвенного накала) или прямого накаливания (по сути, катод – это спираль из вольфрама, тантала или другого тугоплавкого сплава);

- анодом, его делают их меди или стальной.

Поток меняет направление, отклоняется в одну или другую сторону, когда на управляющем электроде меняется потенциал.

На установках ЭЛС проводят сварку тугоплавких сплавов, стык проваривается насквозь за один проход. Метод электронно-лучевой сварки применяется в наукоемких областях, бытового распространения не получил из-за сложности и высокой стоимости оборудования.

Читайте также: