Механизированная сварка в углекислом газе вертикальных и потолочных швов производится проволокой

Обновлено: 20.09.2024

Сварка порошковой проволокой — дуговая сварка, выполняемая плавящимся электродом из порошковой проволоки.

Сварку порошковой проволокой можно выполнять открытой дугой без дополнительной защиты, в углекислом газе и под флюсом. Сварка порошковой проволокой открытой дугой — основной путь механизации сварки в тех случаях, когда затруднено применение механизированных способов сварки в углекислом газе и под флюсом, прежде всего в монтажных условиях, на открытых строительных площадках. Порошковая проволока представляет собой трубчатую (часто со сложным внутренним сечением) проволоку, заполненную порошкообразным наполнителем — шихтой (рис. 64). Оболочку порошковой проволоки изготовляют из стальной (чаще низкоуглеродистой) ленты толщиной 0,2—0,5 мы. Наполнитель представляет собой смесь порошков из газо- и шлакообразующих компонентов, а также легирующих компонентов, которые обеспечивают защиту зоны сварки и требуемые свойства сварного шва. Наиболее широко используют порошковую проволоку диаметром от 1,6 до 3,0 мм.

При сварке такой проволокой расплавляется и трубка и компоненты сердечника. В результате плавления шлакообразующих и разложения органических составляющих шихты обеспечивается газошлаковая защита расплавленного металла от воздуха. По составу шихты сердечника порошковые проволоки делятся на две основные группы — рутилового и основного типов.

Сварку порошковыми проволоками всех типов обычно выполняют на постоянном токе обратной полярности с использованием источников питания с жесткими внешними характеристиками. Недостатками самозащитной проволоки является узкий диапазон параметров режима сварки, отклонения от которых приводят к резкому ухудшению качества сварного соединения. Этот недостаток компенсируется при сварке порошковыми проволоками с дополнительной защитой углекислым газом.

В зависимости от состава шихты порошковую проволоку можно использовать для механизированной сварки и наплавки сталей и чугуна как без защиты, так и с дополнительной защитой (флюсом, защитным газом) от воздуха.

Для сварки углеродистых и легированных сталей открытой дугой применяют порошковые проволоки ПП-АН1, ПП-АНЗ, ПП-АН6 и др., при сварке в углекислом газе — ПП-АН4, ПП-АН5, ПП-АН8, ПП-АН9.

Преимуществом порошковой проволоки является возможность за счет наполнителя в широких пределах регулировать химический состав шва, что используется при наплавке. Ими можно наплавлять изделия под флюсом, в защитных газах и открытой дугой.

Параметры режима и техника сварки в основном те же, что при сварке в углекислом газе: диаметр проволоки, сила сварочного тока и связанная с ним скорость подачи проволоки устанавливаются в зависимости от толщины свариваемого металла, количества слоев для заполнения разделки и положения шва в пространстве. Сварку выполняют короткой дугой для уменьшения разбрызгивания жидкого металла, улучшения защиты его от кислорода и азота воздуха, уменьшения выгорания легирующих элементов. При слишком короткой дуге в связи с падением напряжения в ней ухудшается стабильность горения дуги и качество шва. С увеличением диаметра проволоки от 1,4 до 3 мм соответственно увеличивается вылет электрода от 7—10 до 20—25 мм.

Урок 13-14

Частично механизированная сварка открытой дугой самозащитной проволокой.

Сварка самозащитной проволокой сплошного сечения предназначена для механизациисварки при монтаже на открытых площадках, а также в заводских условиях, когда неприемлема сварка в углекислом газе. При сварке открытой дугой происходит интенсивное окисление свариваемого и присадочного металла, угар легирующих элементов, порообразование. Для предотвращения этих процессов сварочную проволоку легируют элементами, обладающими большим сродством к кислороду, чем выгораемые элементы. В качестве таких легирующих элементов используют Al, Ti, Zr и редкоземельные элементы (церий, лантан и др.). Эти элементы активно связывают О%, N2, S в стойкие неметаллические соединения и за счет этого можно получить свойства сварных соединений по прочности и пластичности на уровне металла шва, получаемого при сварке покрытыми электродами типа Э46—Э50. Микролегирование проволоки церием повышает стабильность процесса сварки и пластичность и вязкость металла шва. Для сварки низкоуглеродистых сталей этим способом используют проволоки Св-15ГСТЮЦА и Св-20ГСТЮА. Сварку выполняют постоянным током как прямой, так и обратной полярности. Технологические свойства дуги при сварке этим способом несколько хуже, чем при сварке в углекислом газе; шов покрывается толстой пленкой окислов, плотно сцепленных с его поверхностью.

Ориентировочные режимы механизированной сварки в углекислом газе неповоротных стыков трубопроводов

Режим сварки вертикального неповоротного стыка в зависимости от положения свариваемого участка (рис.11.4) и конструкции стыка следует выбирать по данным табл.11.2.

Корневой слой горизонтального стыка в случае применения проволоки диаметром 1,2 мм сваривают в режиме 3, за исключением мест переварки прихваток и замков швов, которые следует выполнять в режиме 4, а в случае применения проволоки диаметром 1,6 мм -соответственно в режимах 5 и 6.

Вертикальные неповоротные стыки труб диаметром до 219 мм сваривают в режиме, соответствующем режиму 1 (см. табл.11.1).

Вертикальные неповоротные стыки диаметром более 219 мм сваривают два сварщика, при этом один полуавтомат настраивают на режим 1, а второй - на режим 2; сварщики обмениваются держателем в зависимости от того, какой участок стыка они сваривают.

Режимы механизированной сварки в углекислом газе вертикального неповоротного стыка труб

11.13. Режимы сварки вертикальных поворотных стыков труб должны отвечать требованиям табл.11.1 и 11.2 для нижнего положения шва.

12. Автоматическая сварка под флюсом поворотных стыков труб

12.1. Требования раздела 12 распространяются на автоматическую сварку под флюсом поворотных (кольцевых) стыков труб диаметром более 200 мм при толщине стенки 4 мм и более из углеродистых и низколегированных конструкционных сталей, выполняемую на заводе или на сборочной площадке.

12.2. Установка для автоматической сварки под флюсом поворотных стыков труб комплектуется роликовым стендом с механизмом для вращения свариваемого изделия, сварочной головкой, аппаратурой управления (отдельного исполнения или встроенной в источник питания) и источником питания. При сварке секторных отводов вместо роликового стенда в качестве вращающего устройства следует применять манипулятор, оборудованный приспособлением для крепления отвода (наиболее часто используют манипуляторы М11070, М11080). В качестве сварочной головки могут быть использованы подвесная головка любого типа, сварочный трактор или шланговый полуавтомат. В случае применения сварочного трактора его устанавливают неподвижно на трубе в зоне стыка.

Автоматическую сварку под флюсом допускается производить как на переменном, так и на постоянном токе обратной полярности.

12.3. Сборку и автоматическую сварку под флюсом необходимо выполнять по технологическому процессу, разработанному применительно к конкретно свариваемым изделиям, сборочно-сварочной оснастке и сварочному оборудованию с учетом требований, изложенных в данном разделе.

12.5. Для автоматической сварки под флюсом марку присадочной проволоки и флюса подбирают в зависимости от марки свариваемой стали по данным табл.4.4.

12.6. Собранные стыки необходимо прихватывать ручной дуговой сваркой углеродистыми электродами диаметром не более 3 мм, ручной аргонодуговой или механизированной сваркой в углекислом газе. Число и размеры прихваток должны соответствовать требованиям подраздела 6.3.

12.7. Независимо от конструкции стыков (с подкладным кольцом или без него) один или два корневых слоя следует выполнять ручной дуговой либо аргонодуговой сваркой или механизированной сваркой в углекислом газе. Толщина корневого слоя (слоев) должна быть в стыках с подкладным кольцом не менее 4 мм, без подкладного кольца - не менее 6 мм. На стыках труб диаметром более 800 мм, собираемых без подкладных колец, а также на стыках секторных отводов независимо от их диаметра корневой слой выполняют внутри трубы в виде подварочного шва. Присадочный материал и технология сварки корневых слоев должны отвечать требованиям, изложенным в разделах 4 и 11 и подразделе 7.1.

12.8. Мундштук сварочной головки необходимо устанавливать таким образом, чтобы электрод был смещен от верхней точки (зенита) в сторону, обратную направлению вращения трубы. Размер смещения электрода от верхней точки зависит от диаметра свариваемых труб и должен быть следующим:

12.9. Слой флюса в зоне сварки должен быть 40-50 мм. Для удержания флюса на цилиндрической поверхности трубы следует применять флюсовые коробки, плотно прилегающие к ее поверхности.

12.10. Стыки труб толщиной до 12 мм можно выполнять автоматической сваркой под флюсом за один проход (в один слой), при большей толщине шов накладывается за два прохода и более.

12.11. Ориентировочные режимы автоматической сварки под флюсом поворотных стыков труб (по предварительной подварке) даны в табл.12.1. В каждом конкретном случае режим должен уточняться при сварке пробного стыка.

Ориентировочные режимы автоматической сварки под флюсом поворотных стыков труб из углеродистой и кремнемарганцовистой стали

13. Особенности сварки труб из аустенитных сталей

13.1. Требования раздела 13 распространяются на ручную дуговую, ручную и автоматическую аргонодуговую и комбинированную сварку стыков пароперегревательных и других труб малого диаметра (менее 100 мм) со стенкой толщиной до 10 мм из аустенитных сталей марок 12Х18Н12Т, 12Х18Н10Т, 10Х13Г12БС2Н2Д2 (ДИ 59)*(10).

Для стыков труб с толщиной стенки до 5 мм предпочтительнее ручная аргонодуговая сварка, с большей толщиной - комбинированная или ручная дуговая электродом диаметром 2,5-3,0 мм.

Аргонодуговую сварку корневой части шва следует производить с поддувом аргона внутрь трубы или с использованием флюс-пасты в соответствии с требованиями п.9.1.12.

13.2. Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. С этой целью следует:

ручную дуговую сварку выполнять электродами диаметром не более 3 мм, при этом сила тока должна быть для электродов диаметром 2,5 мм 60-75 А, диаметром 3 мм - 80-90 А;

Ориентировочные значения сварочного тока для электродов различных диаметров при сварке в нижнем положении

6.3. Технология механизированной сварки в углекислом газе и порошковой самозащитной проволокой

6.3.1. Механизированная сварка в углекислом газе и порошковой проволокой производится с помощью шланговых полуавтоматов. Техническая характеристика некоторых из этих полуавтоматов приведена в приложении 11.

В качестве источников питания используются преобразователи или выпрямители с жесткой или пологопадающей вольтамперной характеристикой. Сварка ведется на постоянном токе обратной полярности.

6.3.2. Марка сварочной проволоки должна подбираться в соответствии с указаниями, приведенными в подразделе 3.3 настоящего РД.

Для механизированной монтажной сварки в углекислом газе используется главным образом проволока диаметром 1,0 - 1,6 мм. Проволока диаметром 1,8 - 2,5 мм может применяться для сварки изделий в нижнем положении.

6.3.3. Требования к подготовке кромок и сборке элементов под механизированную сварку такие же, как под ручную дуговую сварку.

6.3.4. Ориентировочные режимы механизированной сварки в углекислом газе приведены в табл. 6.4, порошковой проволокой - в табл. 6.5 и 6.6. Уточнение режима должно производиться при сварке пробных соединений.

6.3.5. Техника механизированной сварки в углекислом газе и порошковой проволокой мало чем отличается от ручной дуговой сварки.

Сварку металла толщиной до 5 мм рекомендуется выполнять "углом вперед", при большей толщине - "углом назад".

Механизированную сварку в углекислом газе вертикальных швов металла толщиной до 5 мм следует вести сверху вниз, при большей толщине металла - снизу вверх.

Схемы расположения и движения горелки при механизированной сварке порошковой проволокой приведены на рис. 6.2.

6.4. Основные положения технологии автоматической сварки под флюсом

6.4.1. В качестве сварочного аппарата для автоматической сварки под флюсом могут быть использованы подвесные головки или сварочные тракторы. На строительной площадке для изготовления и укрупнения металлоконструкций чаще применяются сварочные тракторы. Техническая характеристика некоторых из них приведена в приложении 12.

6.4.2. Автоматическая сварка под флюсом может производиться как на переменном, так и на постоянном токе обратной полярности.

Ориентировочные режимы механизированной сварки в углекислом газе (постоянный ток, обратная полярность, нижнее положение шва)

Примечание. При сварке в потолочном и вертикальном положениях величина тока должна быть уменьшена на 15-20%.

Ориентировочные режимы механизированной сварки порошковой проволокой (проволока марки СП-3 диаметром 2,6 мм, постоянный ток, обратная полярность, нижнее положение шва)

Ориентировочные режимы механизированной сварки порошковой проволокой ППТ-13 (вылет электрода - 15-30 мм)

6.4.3. Конструкция сварных соединений и режим автоматической сварки под флюсом должны соответствовать технологическому процессу, разработанному применительно к конкретным свариваемым изделиям, сборочно-сварочной оснастке и сварочному оборудованию с учетом требований настоящего раздела РД.

| |

| 1684 × 1286 пикс. Открыть в новом окне | |

6.4.4. Для автоматической сварки под флюсом стыков металлоконструкций из углеродистых и низколегированных сталей должна применяться сварочная проволока сплошного сечения. Область применения проволоки и флюса приведена в табл. 3.5.

6.4.5. Собранные стыки должны прихватываться ручной дуговой сваркой углеродистыми электродами диаметром не более 4 мм или механизированной сваркой. Число и размеры прихваток должны соответствовать требованиям п. 5.10 настоящего РД.

6.4.6. Начало и конец шва должны выводиться за пределы свариваемых деталей на начальные и выводные планки. Эти планки удаляются огневой резкой после окончания сварки. Места, где были установлены планки, следует зачищать. Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва запрещается.

6.4.7. При многопроходной сварке каждый слой шва перед наложением последующего слоя должен быть тщательно очищен от шлака с помощью металлической щетки или зубила. "Замки" соседних слоев должны отстоять друг от друга на расстоянии не менее 50 мм.

6.4.8. Автоматическую сварку конструкций разрешается производить без подогрева в случаях, указанных в табл. 6.2. Сварка при температуре ниже указанной в табл. 6.2 может производиться только на повышенных режимах, обеспечивающих увеличение тепловложения и снижение скорости охлаждения.

7. Примеры сварки характерных узлов металлоконструкций зданий

7.1. Наиболее распространенные стыки поясов ферм приведены на рис. 7.1. Стыки с прямыми и косыми швами (рис. 7.1, а, б) наиболее целесообразно использовать для элементов, работающих на растяжение и сжатие при статических и динамических нагрузках. Для усиления стыков с прямым швом применяют накладки (рис. 7.1, в). На рис. 7.1, г приведена конструкция соединения элементов через прокладку тавровыми швами, используемого в элементах, работающих на сжатие.

7.2. На рис. 7.2 приведена схема сварки монтажного стыка двутавровой балки с разнесенными швами поясов. После сборки и прихватки стыка производится сварка шва 7, соединяющего стенку балки. При длине шва более 500 мм сварка его должна производиться обратноступенчатым способом. Затем свариваются швы 2 и 3 поясов балки, которые следует накладывать от середины к краям пояса. Последними свариваются швы 4 и 5, соединяющие стенку с полками, которые не были доварены при изготовлении балки. Стрелками на рис. 7.2 показано направление сварки швов 4 и 5; при длине этих швов более 500 мм сварка должна вестись обратноступенчатым способом.

| |

| 949 × 1122 пикс. Открыть в новом окне | |

| |

| 1020 × 898 пикс. Открыть в новом окне | |

7.3. Последовательность сварки монтажного стыка подкрановой балки приведена на рис. 7.3. Конструкция балки аналогична предыдущему примеру с той разницей, что балка усилена поперечными и продольными ребрами жесткости. Первым сваривается стыковой шов 1 стенки балки. В зависимости от толщины металла накладывается двусторонний или односторонний шов с подваркой корня. Потом свариваются стыковые швы 2 и 3, соединяющие вставку с нижним поясом балки, затем аналогичные швы 4 и 5 на верхнем поясе.

| |

| 1347 × 2172 пикс. Открыть в новом окне | |

После этого довариваются угловые швы - тавровые, соединяющие верхний пояс (шов 6) и нижний пояс со стенкой (шов 7), которые не были доварены при изготовлении балки; длина этих швов 200-500 мм в зависимости от габаритов балки. Швы выполняются двусторонними или односторонними с подваркой в зависимости от толщины металла.

Последними выполняются тавровые соединения продольных ребер со стенкой (швы 8 и 9). Эти швы не доходят до шва 1 стенки на величину примерно 40 мм. Швы 8 и 9 свариваются двусторонними или односторонними с подваркой корня.

Механизированная сварка в среде углекислого газа

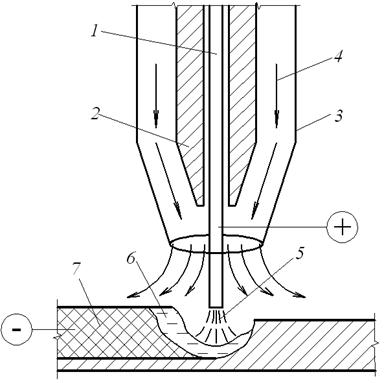

Сущность способа сварки в среде углекислого газа. Сварка в среде углекислого газа (СО2) является разновидностью дуговой сварки. Схема сварочного процесса приведена на рис. 10.9.

Рис. 10.9. Способ сварки в среде СО2

1 – сварочная проволока; 2 – токоведущий мундштук; 3 – сопло; 4 – струя защитного газ; 5 – сварочная дуга; 6 – сварочная ванна; 7 – шов

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде СО2:

– обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100…200 А/мм 2 );

– высокое качество сварного шва;

– лучшие условия труда;

– в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

– в отличие от сварки под слоем флюса не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

К недостаткам следует отнести возможность сдувания струи газа ветром или сквозняком, что ухудшает защитное действие газа и качество шва; необходимость защищать рабочих от излучения дуги и от опасности отравления при сварке в замкнутом пространстве. Кроме того, сварка в углекислом газе возможна только при постоянном токе и дает менее гладкую поверхность шва, чем сварка под флюсом.

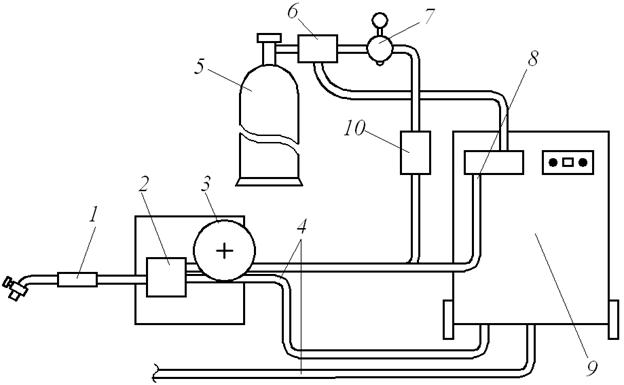

Оборудование поста для сварки в среде углекислого газа. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рис. 10.10.

Сварочная проволока подается в зону сварки подающим механизмом, состоящим из двигателя постоянного тока, редуктора и двух пар роликов-шестерен с гладкими коническими канавками. Рычажным механизмом верхние ролики прижимаются к нижним. Сварочная проволока из кассеты подается роликами-шестернями через шланг в сварочную горелку. Сюда же подаются сварочный ток через кабель от выпрямителя и углекислый газ из баллона с углекислотой. Для сварки в углекислом газе используются выпрямители с жесткой внешней характеристикой марок ВС-300, ВДГ-301 и др. (в процессе сварки напряжение на дуге постоянно и не зависит от величины сварочного тока) или универсальные выпрямители ВДУ-504, ВДУ-506.

Рис. 10.10. Блок-схема полуавтомата для сварки в среде СО2:

1 – сварочная горелка; 2 – механизм подачи электродной проволоки;

3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон

с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель

управления; 9 – сварочный выпрямитель; 10 – осушитель газа

В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки.

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Читайте также: