Неплавящийся электрод для сварки алюминия

Обновлено: 20.09.2024

Сварка алюминия затрудняется его химическими свойствами. Все дело в способности металла образовывать оксидную пленку от контакта с атмосферным кислородом.

Легкий, серебристый металл сегодня прочно закрепился в домашнем хозяйстве. Что только не производят из алюминия — от посуды до деталей автомобилей. Но часто нужно починить вещь, а ремонт возможен только одним методом — сварочным.

Сварка алюминия — это специфический процесс и требует применения отдельной технологии. В этой статье мы рассмотрим, какими способами можно варить «крылатый» металл в домашних условиях с использованием различных приемов и оборудования.

Специфика материала

Сварка алюминия затрудняется его химическими и физическими свойствами.

Все дело в способности этого металла образовывать оксидную пленку от контакта с атмосферным кислородом. Эта способность является как главным достоинством, так и недостатком.

Преимущество в том, что оксид на поверхности надежно защищает изделие от коррозии, алюминий практически не поддается этому разрушающему процессу.

Но, в то же время, пленка окиси затрудняет соединение изделий путем сварочных работ. Окислы, образующиеся в сварочной ванне, имеют более высокую температуру плавления, чем сам металл, на выходе сварной шов неоднородный, а значит не прочный.

Также сильный нагрев, значительно превышающий температуру плавления (660°), приводит к следующим негативным последствиям.

- Текучесть расплавленного металла способствует вытеканию его из зоны сварки и быстрому прожиганию детали насквозь. Заварить такие недостатки можно, но с еще большими дефектами.

- Высокая температура может способствовать растрескиванию материала вокруг места сваривания.

- В сплавах алюминия образовываются поры ухудшающие прочность соединения.

- Значительная теплоемкость приводит к рассеиванию тепла по всей детали, а значит нужно более высокая мощность аппарата для качественной сварки.

- Металл образовывает кристаллизационные трещины в теле сварного шва.

Так как варить алюминий правильно и возможно ли делать такие соединения в домашней мастерской?

Способы сваривания

Распространенность алюминия в промышленности способствовала разработке различных способов сварных соединений для деталей. Но в домашних условиях возможны такие способы, для которых можно использовать доступное оборудование.

- Тиг сварка алюминия — этот процесс варки обеспечивается за счет применения специального неплавящегося электрода из вольфрама и аргоновой среды.

- Полуавтоматическое сваривание — соединение алюминиевых деталей за счет проволоки (имеющей необходимый присадочный материал), подающейся механизмом в зону электрической дуги.

- Электродуговая сварка алюминия с использованием покрытых электродов.

При использовании любого из этих методов, главным условием получения качественного шва будет разрушение пленки оксидов. Для этого оборудование настраивают на постоянный или переменный ток с обратной полярностью. Это обеспечивает необходимый процесс (катодное распыление), не допускающий образование окиси.

Алюминиевые изделия нельзя варить постоянным электрическим током при прямой полярности, так как не происходит разрушение оксидов в зоне сварки!

Сварка алюминия электродами

Такой способ сварки алюминия (ММА) возможен только для соединения деталей, не несущих ответственной нагрузки. При этом толщина самого металла должна быть не менее чем 4 миллиметра.

Недостатками варки алюминия электродами является недостаточное качество шва (пористость и плохая прочность). Также в процессе сваривания расплавленный металл разбрызгивается вокруг соединения, а шлаки, образующиеся сверху шва, очень плохо отделяются. А это может привести к коррозионным процессам.

Но все-таки покрытыми электродами и обычным инвертором ММА можно соединять алюминий. Для этого раньше использовались расходники с маркировками ОЗА-1 или ОЗА-2. Есть и более качественные модели — УАНА, а также ОЗАНА. Это отечественные электроды, позволяющие варить чистый металл и сплавы.

Также можно использовать расходные материалы от шведских производственников ESAB. Для чистого алюминия подойдут электроды ОК 96.10., а сплавы можно варить маркой ОК 96.50.

- Сваривать алюминий нужно на постоянном токе, но обязательно с обратной полярностью (меняем разъемы на инверторе местами). При этом соблюдается соотношение мощности и диаметра электрода. Сила тока регулируется в соотношении приблизительно 30 ампер на каждый миллиметр диаметра.

- Желательно осуществить предварительный нагрев свариваемых деталей. Алюминий средней толщины нагревают до показателя в 200-300 градусов, а большие массивные части нужно нагреть до 400°.

- Дуга зажигается как обычно, но стоит учесть, что скорость горения электродов для алюминия значительно выше, чем обычных. Поэтому и шов нужно вести несколько быстрее.

- Нельзя обрывать сварочный процесс не закончив соединение. При этом в конце шва образуется корка шлака, которая не даст зажечь дугу снова в этом месте. Все свариваемые швы нужно планировать на плавление одного электрода.

- При ведении сварного соединения не нужно делать поперечных движений как при варке стали.

- По окончанию сваривания нужно тут же удалить весь шлак в месте соединения, также нужно зачистить место сварки щеткой с металлическим ворсом и промыть горячей водой.

Это основные нюансы, которые нужно соблюдать при сваривании деталей из алюминия с использованием плавящихся электродов.

Сварка с аргоном

Метод стал доступным для домашнего использования сравнительно недавно, когда в широкой продаже появились относительно недорогие инверторы с дополнительными функциями подключения газового оборудования.

Сварка в среде аргона может осуществляться в двух видах: ручная с неплавящимся электродом и полуавтоматическая со специальной плавящейся проволокой.

Ручная TIG сварка

Это наиболее распространенный вид соединения алюминиевых деталей. Он обеспечивает надежность соединения.

Аргон, который подается в сварочную ванну, закрывает доступ атмосферному кислороду, что не позволяет образовываться оксидной пленке.

Что нужно для такого типа сварки?

- Во-первых, электроды используются неплавящиеся из вольфрама. Их диаметр зависит от толщины деталей, а также от вида стыка у заготовок.

- Во-вторых, присадочный материал — обязательное условие для получения качественного сварного шва.

- В третьих, это защитный газ, чаще всего аргон или гелий.

Какие параметры нужно учитывать перед началом сварочного процесса?

Если вы новичок в сварочном деле,то найдите таблицу, где указываются все необходимые данные по расходу газа, диаметрам электродов и присадочных прутков. Но обычно сварщик руководствуется уже полученным опытом.

Стоит знать, что зажечь электрическую дугу в аргоне довольно затруднительно. Поэтому современные аппараты имеют осциллятор, который повышает частотность тока для быстрого поджога.

- Заготовки выставляют в нужное положение, подключается масса. При этом аппарат настраивают на переменный ток!

- Дугу лучше всего зажигать в стороне на отдельной графитовой пластинке (нежелательно стучать вольфрамом по заготовке, это испортит электрод).

- Конец электрода ведут под углом наиболее приближенном к прямому (60-80 градусов). Расстояние электрода от ванны до 2 мм.

- Присадочный пруток подают постепенно к краю сварочной ванны под углом в 90 градусов к электроду. Не нужно подавать присадку непосредственно под электрод, это испортит шов.

- Горелку с электродом ведут за присадочным прутком, а не наоборот.

- Также не стоит слишком притапливать дугу или наоборот очень далеко отодвигать. Сварочная ванна (зона расплавленного металла) должна иметь овальную немного вытянутую форму.

- После завершения шва дугу гасят и возвращают горелку к сварочной ванне. Это делается для того, чтобы застывание проходило под аргоном. Подачу аргона перекрывают через 7-10 секунд после окончания сварки.

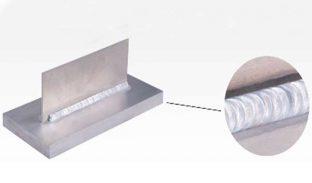

На выходе должен получиться волнообразный, немного вытянутый в направлении движения, сварочный шов. Если все сделать правильно, то соединение будет качественным.

Полуавтоматическая сварка в аргоне

Преимущество такого способа сварки в том, что он обеспечивает качественное соединение за счет высокого импульса. Каждая точка поставленная полуавтоматом надежно «впитывается» в шов. К тому же, проволока используемая как электрод. Имеет уже необходимые присадочные материалы, а сам сварочный процесс происходит намного быстрее.

Особенности полуавтоматической сварки алюминия следующие.

- Варить нужно только на переменном токе и с обратной полярностью.

- Проволока должна соответствовать материалу заготовок.

- Наконечник держателя нужен немного большего диаметра, чем сама проволока.

Алюминиевые расходники имеют большую скорость горения. Поэтому нужно быстрее вести шов (как и в случае с покрытыми электродами). Также нужно обеспечить соответствующую скорость подачи проволоки.

Технология сварки алюминия полуавтоматом совершенствуется постепенно с опытом. Но, научившись использовать такое оборудование, можно получать соединения намного качественные, чем с обычной электродуговой сваркой или ручной тиг.

А что вы можете добавить к материалу этой статьи? Если у Вас имеется опыт по сварке алюминия в домашней мастерской, то поделитесь им в блоке комментариев к этой статье.

Какими электродами лучше варить алюминий

Алюминий — не самый простой металл для сварки, поэтому электроды для сварки алюминия выбираются с целью обеспечения качества и долговечности соединения.

Алюминий — не самый простой металл для сварки, поэтому электроды для сварки алюминия выбираются с целью обеспечения наилучшего качества и долговечности соединения. Исходным пунктом является верный выбор технологии сварки — плавящимся (метод MIG/MAG) или неплавящимся (TIG/WIG) электродом, а также наличие соответствующего оборудования.

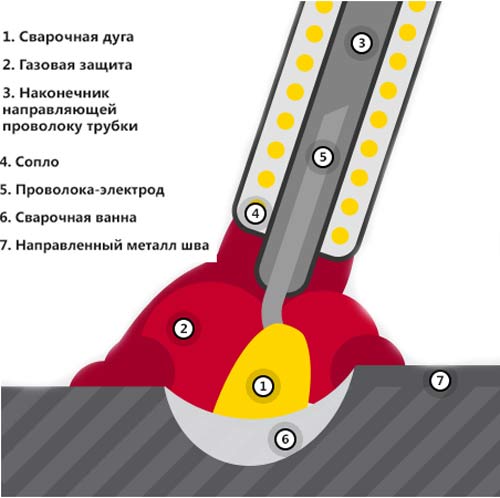

Характеристика режимов по технологии MIG/MAG

Как известно, данный метод представляет собой использование плавящегося электрода, который работает в среде защитного газа (аргона). В этом случае сварочная проволока подается в зону соединения по коаксиально расположенной в сопле трубке, которая со всех сторон омывается потоком аргона. Рабочая температура в сварочной зоне достигает 1500 0 С, поэтому при использовании метода MIG/MAG для соединения тонкостенных алюминиевых конструкций следует помнить о возможности их тепловой деформации.

Основными режимами, используемыми на практике, являются:

- Использование короткой дуги. Режим отличается сравнительно низкими токами (не более 180-200А) и малыми диаметрами электродов (до 1,2 мм). Процесс заключается в последовательном чередовании короткого замыкания и последующего гашения дуги, когда происходит застывание металла в расплаве. Метод хорош для небольших толщин алюминиевых изделий. Перегрева металла не происходит, но качество готовой поверхности может быть несколько хуже из-за брызг металла.

В современных сварочных аппаратах все вышеперечисленные режимы могут программироваться заранее.

Таким образом, при выборе плавящихся электродов к технологии MIG/MAG необходимо предварительно изучить технические возможности оборудования для электродуговой сварки алюминия и установить требования, касающиеся качества конечного шва.

Выбираем плавящиеся электроды

- Фактора полярности тока (алюминий по методу MIG/MAG варится только на обратной полярности).

- Расчета сечения в зависимости от используемой силы тока: на каждый квадратный миллиметр поперечного сечения электрода должно приходиться не более 25 А сварочного тока.

- Предварительного подогрева до 300-400 0 С (более высокие значения — для сварки изделий с большей толщиной) снижает расход материала и увеличивает стабильность процесса.

- Наличия или отсутствия сварочного флюса. Для соединения алюминиевых конструкций небольшой толщины такой флюс в виде обмазки можно подготовить и самостоятельно. Для этого карбоксилметилцеллюлозу (аморфное вещество, известное как пищевая добавка Е-466) замешивают в воде до вязкой консистенции, после чего наносят на электрод и прогревают его при температуре 250-300 0 С.

В зависимости от вида электродуговой сварки могут быть использованы и другие виды сварочных электродов. Например, для заварки дефектов в алюминиевых отливках, при ликвидации повреждений в алюминиевых дисках, а также при работах с алюминиевыми заготовками малой толщины электрод для алюминия может быть из угольного стержня. Используется только ручная сварка, которая должна проводиться на прямой полярности.

Применение находят следующие исполнения плавящихся электродов:

- Щелочно-солевые типа ОК (для алюминия подходят виды 96.20, 96.10 и 96.50). Такие электроды особенно эффективны при неразъемных соединениях алюминиево-магниевых сплавов типа АМг и АМц, а также силуминов. Для сварки дюралюминов эти исполнения непригодны. Отличаются повышенной гигроскопичностью, поэтому их следует хранить только в сухих помещениях и только в заводской упаковке;

- ОЗАНА, весьма популярные в среде пользователей. Имеют две модификации. ОЗАНУ-1 используют для сварки алюминия технической чистоты (марок АД, А0, АД33 и т.п.). .ОЗАНА-2 — класс, который предназначается для работ с кремнисто-алюминиевыми сплавами. Ими также можно вести сварку как вертикальных, так и горизонтально расположенных швов;

- Проволочные ОЗА на основе сварочной алюминиевой проволоки СвА. Считаются наиболее универсальными видами, предназначенных для сварки алюминия.

Плавящийся электрод можно изготовить и своими руками. Для этого подходящую по диаметру алюминиевую проволоку разрезают на мерные прутки длиной 250-300 мм. Далее готовят поверхностную обмазку из мелко толченого мела и силиката натрия (жидкого стекла). Когда состав достигнет равномерной слабовязкой консистенции, его наносят на поверхность отрезанных прутков. Толщина обмазки не должна быть менее 1,5 мм. После тщательного просушивания самодельный электрод для алюминия готов к использованию.

Выбор электрода производится в зависимости от марки свариваемого алюминиевого сплава. Изделия нуждаются в предварительной подготовке. Простейшее исполнение можно изготовить и самостоятельно.

Особенности сварки алюминия по методу TIG/WIG

Для алюминия процесс реализуется в основном при обратной полярности тока. Электродом служит вольфрамовая проволока, которая поступает в зону обработки по полому зажимному устройству в горелке. Вокруг этого зажима подается поток аргона, обеспечивающий защиту соединяемых материалов от окисления. Шов получается исключительно однородным. Этому способствуют:

- Значительно более высокая температура плавления вольфрама, вследствие чего электрод выполняет функцию дополнительного теплового воздействия на соединяемый металл, а сам в процессе плавления не участвует.

- Надежное укрытие сварочной ванны от внешних воздействий, что исключает образование брызг алюминия.

- Равномерность теплового поля внутри зоны обработки, в результате чего металл шва не отличается по своим структуре и свойствам от металла заготовки. При сварке разнородных алюминиевых сплавов состав сварного шва определяется интенсивностью протекания диффузионных процессов. В частности, там всегда присутствуют интерметаллидные соединения, повышающие прочность шва.

Применение процесса TIG/WIG на обратной полярности принципиально возможно, но используется гораздо реже. Наоборот, учитывая постоянно возрастающее количество бытовых сварочных инверторов, целесообразнее применять метод в условиях переменного тока.

Метод хорош при соединении алюминиевых конструкций с небольшой толщиной (до 2-2,5 мм) и не отличается высокой производительностью. Причина заключается в способе функционирования самого инверторного аппарата. Поскольку в его рабочем контуре постоянно осуществляется двухстадийное преобразование тока — из переменного в постоянный, а затем обратно, то этот контур интенсивно нагревается. Обдув сварочного инвертора проблемы полностью не решает, поэтому для каждой модели инвертора есть свое значение продолжительности включения (ПВ). Реальное ПВ инверторов не превышает 0,85-0,9 (утверждения о конструкциях аппаратов с более высоким ПВ следует рассматривать только как пиар-акцию их производителей). Наконец, для получения качественного сварного шва после сварки алюминия инвертором необходим большой опыт.

Соединение алюминиевых деталей при помощи инвертора возможно при соответствующей квалификации сварщика и с учетом технических возможностей имеющегося сварочного аппарата.

Выбор вольфрамовых электродов

Промышленные типоразмеры вольфрамовых неплавящихся электродов отличаются высокой стоимостью. Они изготавливаются в соответствии с техническими требованиями ГОСТ 23949, и подразделяются на следующие группы:

- Наиболее бюджетные типа ЭВЧ, которые состоят из 98,5 % химически чистого вольфрама с добавкой железа, кальция, молибдена, никеля и кремния. Профессионалы недолюбливают эти марки электродов, поскольку считают, что зажигание дуги в этом случае происходит нестабильно (для инверторных аппаратов это обстоятельство важно). Такие электроды могут быть шлифованными и не шлифованными.

- Типа ЭВЛ — отличающиеся тем, что в их составе дополнительно присутствует оксид лантана (в количестве до 1,4%). Наличие этого вещества улучшает условия поджига дуги и уменьшает склонность дугового разряда к прожогу поверхности соединяемых деталей. В электродах марки ЭВЛ-2 количество оксида лантана доведено до 2%.

- Типа ЗВТ, в составе которых наличествуют тантал и двуокись тория (их суммарное процентное содержание в составе материала электрода достигает 3,5-5%). Наличие указанных компонентов позволяет успешно варить алюминий в сочетании с другими алюминиевыми сплавами. Электроды этого типа выделяются своей наивысшей ценой.

Вольфрамовые неплавящиеся электроды выпускаются и за рубежом. Они маркируются буквой W, к которой добавляется еще одна, в зависимости от того, на каком токе будет выполняться сваривание алюминия. Материалы имеют также разный цвет упаковки:

- Марка WP (зеленый цвет) считается наиболее универсальной. Такими электродами можно работать как по чистому алюминию, так и по его сплавам. Пригодны для сварки переменным током, причем с возрастанием частоты осцилляций качество соединения увеличивается. Поскольку теплостойкость материала ограничена, то для обеспечения более равномерного теплового поля торец выполняют полусферическим;

- Марка WZ-8 (белый цвет) используется при наличии специальных требований к химической чистоте шва. Роль такого очистителя выполняет окись циркония, которая входит в состав. Кроме того, оксид циркония повышает стабильность горения дугового разряда и увеличивает термостойкость;

Марка WТ-20 (красный цвет) по своим потребительским характеристикам примерно соответствует отечественным маркам ЭВТ. Однако для соединения алюминия и его сплавов они используются реже, поскольку ухудшают стабильность горения дуги. Единственное их преимущество — высокая стойкость, что имеет значение при продолжительных сварочных операциях.

Виды оборудования для сварки алюминия

Каким требованиям должен отвечать аппарат для сварки алюминия, какие оборудования виды существуют, обо всем подробно в нашем материале.

Алюминий — очень «капризный» металл при сварочных работах. Малейшее несоблюдение в технологии или неправильно подобранное оборудование с расходниками и результатом становиться некачественное соединение с испорченным изделием.

Каким требованиям должен отвечать аппарат для сварки алюминия, существующие виды оборудования и нужные функции в работе с «крылатым» металлом, обо всем подробно в нашем материале.

Требования алюминия к технологии

Проблема алюминия скрывается в его химических и физических свойствах. Этот металл даже без нагрева постоянно окисляется под воздействием кислорода из окружающего воздуха, то есть на его поверхности находиться пленка с окисла. Такое свойство одновременно и плюс, и минус для вещества. Положительный момент — это защита от коррозионных разрушающих процессов.

Минусы проявляются при попытке соединить алюминиевые детали сварочным способом. Образующаяся пленка имеет более высокую температуру плавления, чем сам металл и, покрывая сварочную ванну, она попросту не позволяет качественно проварить заготовки.

Выходов может быть два. Первый — сварочное оборудование должно во время работы перекрыть доступ кислорода к зоне варки. А второй — нужна способность, которая будет разрушать пленку окислов при наложении шва. Если не соблюдать эти технологические требования, то шов будет некачественным или вообще не получиться.

На этих принципах и построен сварочный аппарат по алюминию. Он либо использует защитную атмосферу, которая перекрывает поступление кислорода к расплавленному алюминию (аргонодуговое сваривание), или же разрушает оксидную пленку путем выставления правильного режима (постоянный ток, обратная полярность) оборудования.

Итак, чем варится алюминий и какие должны быть требования к оборудованию?

Аппараты аргонодуговой сварки

Лучше всего при работе с алюминием и его сплавами выбрать именно такой способ, как аргонодуговая сварка.

Технология соединения металлов под защитой газа (аргона или гелия) позволяет сделать «чистый» от окислов шов. Аргон попросту вытесняет атмосферный воздух из зоны сваривания и металл кристаллизируется в чистом виде.

Однако, кроме защиты, используются дополнительные процессы по разрушению пленки окислов. Чаще всего — это применение неплавящихся вольфрамовых электродов с соответствующими токовыми настройками или полуавтоматическая сварка.

Рассмотрим каждый из этих видов аппаратов по отдельности.

Ручная аргонодуговая (TIG) сварка

Еще совсем недавно такое оборудование было доступно только в промышленных условиях. Сегодня, благодаря развитию производства, такие аппараты доступны каждому и за невысокую стоимость. Что собой представляет такой прибор?

Наиболее распространенными являются сварочные инверторы с возможностью подключения газового оборудования.

Аппарат можно использовать в обычной комплектации для электродуговой сварки, но, подключив горелку с подачей аргона и вольфрамовым электродом, он превращается в оборудование для сварки алюминия. Кроме этого нужны соответствующие регулировки, чтобы настроить прибор для работы с таким материалом.

Аппарат для сварки алюминия должен иметь следующие возможности.

- Функцию увеличения стартового тока (наличие осциллятора). В аргоновой атмосфере дуга либо плохо разгорается или же вообще не поджигается. Увеличенный стартовый ток в два раза решает эту проблему.

- Точные настройки основного тока, который регулируют в соответствии с толщиной заготовок. При низком или слишком большом показателе металл не проваривается или прожигается.

- Регулирование подачи газа. Для качественного соединения алюминиевых деталей выставляют нужный расход аргона (около 10-12 литров). Также потребуется так называемая подача газа после сварки, когда металл застывает в защите.

Это основные функции, которыми должен обладать прибор для сваривания «крылатого» металла в ручном режиме.

Положительными качествами аппаратуры аргонодуговой сварки являются:

- Аргон вытесняет воздух и не позволяет окисляться алюминию, при этом сам не вступает в реакции с металлом.

- Использование неплавящихся электродов значительно снижает количество дыма и шлака. Шов намного проще зачистить.

- Очень качественное соединение алюминиевых деталей.

- Точные настройки прибора допускают сваривание слишком тонких заготовок.

- Практически нет деформаций деталей, так как сильный нагрев идет только в зоне варки.

К негативным моментам можно отнести относительно недешевые оборудование и расходные материалы (газ, вольфрам, и присадочная проволока). Но при этом можно варить любые алюминиевые изделия в домашней мастерской.

Полуавтоматическое TIG оборудование

Работы построена на подаче проволоки, которая плавит металл и расплавляется сама, формируя при этом шов. Для работы с алюминием такие аппараты также имеют функцию подключения подачи аргона для вытеснения воздуха из зоны варки.

Однако, кроме защитной атмосферы, такие приборы имеют другое преимущество — импульсный принцип работы.

Проволока подается механизмом в сварочную ванну, ее кончик расплавляется под воздействием дуги и образуется капля расплавленного металла. В этот момент увеличение импульса организует давление, под которым частичка расплава как бы вдавливается в поверхность.

Такое импульсное сваривание позволяет получить более качественный шов, по сравнению с другими видами оборудования.

Сварочный полуавтомат с возможностью тиг варки должен обладать следующими функциями.

- Как и при ручном сваривании, к полуавтомату должно подключаться оборудование подачи газа.

- Такой прибор также нужно точно настраивать на соответствующий ток и полярность.

- Обязательно выставляют скорость подачи проволоки и объем расхода газа.

- Наличие осциллятора для увеличения начальной силы тока, позволяющей зажигать дугу в атмосфере с аргона.

Полуавтоматическое сваривание алюминия дает множество преимуществ, даже в сравнении с ручной аргонодуговой сваркой.

- Можно варить очень тонкие алюминиевые заготовки (толщиной от 0,5 мм).

- Сварной шов получается очень высокого качества, более ровный и без наплывов.

- Сварочная проволока имеет необходимые присадки и добавки для усиления прочностных характеристик соединения.

- Во время работы образуется меньше дыма и гари, а шов не загрязняется шлаком.

Из негативных качеств можно назвать довольно недешевую стоимость всего оборудования. Также для работы с такой сваркой нужен опыт работы, а новичку потребуется изначально научиться технике и приемам сваривания алюминия полуавтоматом.

Однако полуавтоматическая тиг сварка на сегодня остается лучшим из доступного оборудования для домашних мастерских.

Сварка алюминия без аргона

В качестве оборудования для сваривания алюминия без аргона используется сварочный инвертор или трансформатор с применением специальных электродов.

Какими качествами должно обладать такое оборудование?

- Инвертор должен иметь функцию переключения с переменного тока на постоянный. Все инверторы работают с переменным током, но повышают его частоту.

- При использовании трансформаторного оборудования потребуется дополнительный выпрямитель. Сварка такого устройства тоже работает на переменном токе и не имеет встроенных возможностей его переключения.

- У прибора должна быть возможность смены полярности. Алюминий без аргона варят только на обратной, когда кабель держателя ставят на плюс, а массу — на минус.

- Сварочное оборудование должно обладать достаточной мощностью.

Инвертор с такими возможностями сможет варить алюминиевые изделия, но с использованием специальных электродов.

Положительными качествами такого оборудования является возможность варить сталь и, в то же время, некоторые цветные металлы. Такое оборудование более дешевое в сравнении с приборами тиг сварки.

Однако при этом нужно иметь очень большой опыт таких сварочных работ, покупать специальные электроды и тщательно готовить детали перед их соединением.

Как выбрать оборудование для сварки алюминия

Выбирая сварочное оборудование, Вам нужно изначально убедиться в целесообразности его приобретения. Качественные аппараты стоят недешево. Если их использовать редко, то смысл такой покупки не оправдан.

Однако, при надобности покупки сварочного прибора, стоит обращать свое внимание на пункты, указанные в описаниях к каждому из видов.

Главные принципы таковы:

- Возможности регулировать и переключать режимы тока: от самых низких настроек к высоким (максимально допустимая сила должна быть хотя бы 250 А).

- Главное для обычного инвертора ручной дуговой сварки — наличие функции смены полярности и перевод прибора на постоянный ток.

- У сварочных аппаратов с указанной TIG функцией должна быть возможность подключения горелки с подачей аргона. Это минимум. Но желательно, чтобы он имел настройки подачи газа и различных режимов.

- Полуавтоматы, кроме всех указанных возможностей, должны регулировать подачу проволоки.

- Для всех видов аппаратов важно то, кем оно сделано. Очень много дешевых китайских производителей, которые не имеют лицензий на выпуск продукции. Ведущими марками такого оборудования были и остаются ESAB, KAISER, TESLA, RESANTA и другие.

Без опыта лучше всего перед покупкой обратиться к опытному сварщику, который поможет подобрать для Вас требуемое оборудование и укажет на нужные функции.

Если у Вас есть опыт по выбору, приобретению и использованию сварочного аппарат для варки алюминия, поделитесь им в блоке обсуждения этой статьи.

Какие электроды по алюминию выбирать

Электроды для сварки

Специальные электроды по алюминию позволяют формировать прочный шов, не уступающий по характеристикам основному металлу. Технология создания неразрывных соединений ручным способом используется в быту или при ремонте техники и оборудования в полевых условиях. Электроды имеют специальное покрытие, разрушающее тугоплавкую пленку окислов на поверхности деталей, выполненных из алюминиевых сплавов.

Кратко о технологии сварки алюминия

Алюминий и сплавы на его основе отличаются небольшим удельным весом и высокой прочностью. Температура плавления не превышает +660°С. При нагревании оттенок металла остается неизменным, что затрудняет понимание состояния деталей.

Кроме того, при контакте с атмосферой на поверхности формируется прочная пленка окислов, разрушающаяся при нагреве до +2037°С. Частицы попадают в металл шва, снижая механическую прочность соединения. Перед сваркой пленку удаляют химическим или механическим способом либо используют специальные электроды.

Важные особенности металла

Алюминий был впервые получен в 1825 г., а спустя 30 лет была разработана первая технология промышленного производства и очистки металла. До начала XX столетия себестоимость материала была сопоставима с золотом, но впоследствии цена упала из-за внедрения методики электролиза.

Алюминий широко используется для изготовления различных конструкций, отличается небольшим удельным весом, легко поддается штамповке, не формирует ядовитых или канцерогенных соединений и является устойчивым к коррозионным процессам при нормальных условиях эксплуатации.

Химические свойства

В естественных условиях на поверхности металла находится оксидный слой, устойчивый к воздействию чистого кислорода, азотной и серной кислот. При повышении температуры азотная кислота разрушает пленку, аналогичное воздействие оказывает концентрированная соляная и разбавленная водой серная кислота.

.jpg)

Ингибиторами образования пленки являются олово или галлий, которые вводят в состав сплава.

Чистый алюминий вступает в реакцию с кислородом воздуха и галогенами (за исключением фтора, для соединения с которым требуется нагрев).

Физические свойства

Основные свойства материала:

- Металл имеет серебристо-белый цвет, удельный вес составляет 2,712 г/см³ (в 3 раза ниже, чем у углеродистых сталей).

- Температура перехода в жидкую фазу находится в диапазоне +658…660°С (зависит от степени очистки от примесей), расплав начинает кипеть при +2519°С.

- Материал образует сплавы с другими металлами, которые отличаются повышенными механическими характеристиками. Например, введение кремния позволяет получить силумин, используемый для литья деталей, а соединение с магнием (дюралюминий) применяется в автомобильной и авиационной промышленностях.

- Алюминий отличается повышенной электропроводностью (на уровне 65% по сравнению с очищенной медью), а также хорошо пропускает тепло, что позволяет применять металл при производстве радиаторов. Отполированные пластины обладают повышенной отражающей способностью.

Требования к электродам по алюминию

Стандартный электрод для сварки алюминия вручную имеет угольный или металлический стержень с покрытием, которое разрушает оксидную пленку и одновременно защищает расплав в зоне стыка от преждевременного контакта с атмосферным воздухом.

Для выполнения работ в бытовых условиях используется инвертор с выпрямительным блоком для получения постоянного напряжения. Аппарат пригоден как для соединения малогабаритных элементов, так и для заделки трещин в корпусах узлов, отлитых или отштампованных из алюминиевых сплавов.

Если применяется плазменная установка, то оборудование рассчитано на использование вольфрамового стержня диаметром 1,5 мм, который не плавится в процессе сварки. В зону дугового разряда подают присадочную проволоку из алюминиевого сплава. Технология отличается повышенной скоростью выполнения работ и предусматривает использование переменного тока.

При автоматической сварке в зону соединения подают флюс и присадочную проволоку.

Автоматизированные линии предназначены для ускоренной сварки деталей, имеющих толщину до 4 мм.

Необходимые легирующие компоненты в составе электродов

Алюминиевые электроды имеют центральный сердечник из проволоки, которая может содержать присадки:

- марганец, повышающий устойчивость расплава к коррозии;

- кремний, улучшающий свариваемость деталей;

- магний, обеспечивающий повышение прочности стыка;

- кремний с магнием, позволяющие улучшить термическую устойчивость шва.

Электроды для инвертора

Специализированных деталей из технически чистого алюминия или сплавов для инверторной сварки не существует. При присоединении инвертора необходимо выбрать постоянный ток и подключить провода по схеме обратной полярности (отрицательный полюс – к заготовкам). Подобная технология позволяет разрушать оксидную пленку дугой, при прямой коммутации варить алюминий инвертором затруднительно.

Характеристики для дуговой сварки

При проведении дуговой сварки плавящимся электродом формируется постоянный разряд, обеспечивающий быстрый переход материала стержня в жидкое (а также газообразное) агрегатное состояние.

Сварка алюминиевых деталей занимает в 2-3 раза меньше времени, чем соединение стальных листов с аналогичными габаритами. Поскольку при остановке электрода на наконечнике стержня и поверхности шва образуется слой шлака, то повторный розжиг дуги затруднителен. Опытные сварщики формируют шов до полного израсходования длины электрода.

Поверхность стержней для сварки алюминиевых сплавов покрыта плотным слоем, состоящим из соединений хлора и фтора с щелочными или щелочноземельными металлами. При горении дуги флюс вступает в химические реакции с оксидной пленкой, формируя нерастворимые в алюминии шлаки, которые затем удаляют с поверхности шва механическим способом.

Встречаются электроды с покрытием, содержащим легирующие металлы, но стандартно присадки вводят в состав плавящегося стержня.

Особенности для дюралюминия

Помимо стандартных электродов для алюминия (которые теоретически подходят и для работы с дюралем), существуют специальные изделия, которые отличаются химическим составом стержня и покрытия. Например, шведский производитель ESAB выпускает продукцию под маркой ОК-9620 или ОК-9650, рассчитанную на дюралюминий.

Популярные марки электродов для алюминия с описанием

Распространенные электроды для сварки алюминиевых сплавов:

- серия ОК от шведской компании ESAB;

- ОЗА-1 и 2, рассчитанные на работу с алюминием технической чистоты или силумином соответственно;

- ОЗАНА-1 и 2, близкие по характеристикам к ОЗА 1 и 2;

- УАНА-6, поставляемые предприятием “Энергомаш” из г. Сумы (Украина).

ОК (щелочно-солевые)

Производитель предлагает несколько разновидностей изделий:

- ОК-9610 предназначены для обработки чистого алюминия. Поверхность стержня покрыта слоем солей хлора и фтора со связующим веществом. Производитель не требует прогрева изделий перед работой, но сварщики погружают электроды в нагретую до +80°С воду. Полученный шов легко очищается щеткой от шлака, при сварке отсутствуют брызги расплава. Допускается использование для соединения заготовок из дюраля.

- ОК-9620 рассчитаны на работу со сплавами с содержанием марганца и магния до 3%. В стержень электрода введен марганец, сохранено защитное покрытие на базе солей. Перед началом работы электроды необходимо прогреть до +220°С, полученные соединения выдерживают небольшие знакопеременные нагрузки.

- ОК-9650 отличается использованием сердечника из сплава алюминия с марганцем. Покрытие состоит из смеси щелочей и солей. Допускается использование электрода как сварочной проволоки при соединении деталей неплавящимся стержнем из вольфрама.

ОЗА-1 и 2

Модель ОЗА-1 предназначена для горизонтальной или вертикальной сварки листов из чистого алюминия марок А0-А3. Перед началом работы кромки требуется зачистить от окислов, а детали прогреть в печи до +250…+400°С. Формирующийся слой шлака следует убрать металлической щеткой и промыть поверхности теплой водой.

Электроды ОЗА-2 предназначены для исправления дефектов отливок из силумина марок АЛ-4 или АЛ-11 (с предварительной очисткой кромок и прогревом). Шлак смывается теплой водой и счищается стальными щетками.

Электроды перед работой требуется прокалить в печи на протяжении часа при температуре до +200°С. Металл шва, полученного с помощью ОЗА-1, состоит из алюминия с примесями кремния, титана и железа (доля компонентов в пределах 0,1-0,4%). Электроды имеют длину 350 или 400 мм (диаметр 4 и 5 мм соответственно).

Сварное соединение допускает изгиб до 170° и выдерживает нагрузку до 70 МПа.

ОЗАНА-1 и 2

Электроды ОЗАНА-1 для обработки чистого алюминия сортов А0, А1 или А3 требуют очистки кромок и прогрева деталей до +200°С (за исключением заготовок, имеющих толщину стенок менее 10 мм). Рассчитаны на работу в нижнем положении, допускается формирование потолочных швов.

Электроды модели ОЗАНА-2 применяют для соединения деталей из силумина или заделки разломов в литье.

При проведении работ может потребоваться дополнительный флюс (внешняя часть стержней ОЗАНА-1 и 2 покрыта смесью солей и связующего состава).

Электроды серии ОЗАНА перед использованием прокаливают на протяжении 30 минут при температуре +150°С, в металле шва присутствуют кремний и железо. Предлагаются стержни диаметром 3, 4 и 5 мм (длиной 320, 360 и 390 мм соответственно), сварочный ток зависит от сечения стержня. Полученное соединение выдерживает нагрузку до 90 МПа и изгиб до 140°.

Электроды ЛЭЗ

Предприятие ЛЭЗ (Лосиноостровский электродный завод) выпускает электроды для сварки конструкционных и легированных сталей. В каталоге более 50 позиций, отличающихся химическим составом и типом защитного покрытия. В производственной линейке нет стержней для сварки алюминиевых сплавов, поэтому необходимо выбрать продукцию другого завода (например ESAB или “СпецЭлектрод”).

УАНА-6 для алюминия и сплавов с магнием

Электроды УАНА-6 с солевым покрытием позволяют вести сварку в горизонтальном и вертикальном направлениях. Перед началом работ кромки деталей необходимо зачистить и прогреть газовой горелкой либо поместить заготовки в печь. Следует учесть, что электроды не подходят для работы с деталями, имеющими толщину сопрягаемых кромок менее 10 мм. Стержни перед применением необходимо поместить в духовой шкаф, нагретый до +200°С (время прокалки до 90 минут).

При использовании УАНА-6 формируется ровный шов без пустот. Остающуюся на поверхности шлаковую корку удаляют механическим способом (адгезия к основанию невысокая). Электроды имеют диаметр от 3 до 6 мм (с шагом 1 мм), сила тока в цепи составляет от 70 до 180 А (зависит от направления шва и сечения). Изделия выпускаются украинским предприятием “Энергомаш” (г. Сумы), информация о других поставщиках отсутствует.

UTP 48 с кремнием

Электрод UTP 48 предназначен для сварки или наплавки деталей, изготовленных и алюминиево-кремниевого сплава, содержащего до 12% кремния (у стержня аналогичный химический состав).

Полученный шов имеет предел текучести на уровне 80 МПа, временное сопротивление разрыву доходит до 180 МПа при относительном удлинении 5%. Металл стыка выдерживает нагрев до +573°С. Электроды могут использоваться при сварке в нижнем, вертикальном и угловом положениях, но следует учитывать повышенную текучесть расплава в ванне.

Изделия UTP 48 рассчитаны на постоянный ток обратной полярности (с подачей положительного полюса на электрод). Предлагаются электроды диаметром от 2,5 до 4 мм при стандартной длине 355 мм (по отдельным заказам производитель выпускает продукцию с увеличенными или уменьшенными габаритами). Сила тока в цепи питания при проведении сварочных работ составляет 50-130 А.

Foxweld для сварки в газовой среде

Компания Foxweld предлагает аппаратуру для сварки алюминия вольфрамовым электродом с подачей защитного газа, предотвращающего насыщение расплава вредными веществами. Для формирования шва в зону сварки подают проволоку, сечение и состав подбирают в зависимости от характеристик соединяемых узлов.

Преимуществом оборудования является бесконтактный способ возбуждения дуги. На корпусе оборудования предусмотрены регуляторы параметров сварочного тока (информация выводится на малогабаритный жидкокристаллический дисплей).

Аппаратура рассчитана на подключение к бытовой сети переменного тока напряжением 220 В. Сила тока в сварочной цепи зависит от модели (например, базовый 180 DC PULSE имеет диапазон в пределах 10-180 А). Допускается снятие горелки и установка рукоятки для штучных плавящихся электродов (технология ММА). В этом случае защита шва осуществляется расплавленным флюсом. Габариты электрода подбирает сварщик, ориентируясь на протяженность стыка и толщину заготовок.

Как выбрать электроды

При определении марок электродов для работы с алюминием необходимо учитывать:

- химический состав, который подбирается по содержанию элементов в материале свариваемых деталей;

- сечение металлического стержня, зависящее от толщины заготовок.

Изготовление электродов для алюминия в домашних условиях

Начинающие сварщики и мастера с опытом иногда изготавливают электроды самостоятельно, используя проволоку с химическим составом, идентичным параметрам соединяемых деталей. Следует учесть, что самодельные изделия не отличаются стабильностью характеристик и непригодны для сварки ответственных соединений. Электроды используют для ремонта узлов, не подвергающихся высоким механическим или вибрационным нагрузкам, в бытовых или полевых условиях.

Что потребуется

Для изготовления потребуются:

- измерительный инструмент (линейка или рулетка);

- кусачки или ножовка по металлу;

- деревянная или металлическая подставка для сушки изделий;

- моток алюминиевой проволоки диаметром 3-4 мм;

- порошкообразный мел;

- силикатный клей (или жидкое стекло);

- емкость для смешивания компонентов обмазки;

- кисть для нанесения состава;

- сухая салфетка для удаления капель жидкой обмазки со стола или наконечника будущего электрода.

Пошаговая инструкция

Последовательность действий при изготовлении самодельных электродов для дуговой сварки алюминиевых деталей:

- Нарезать проволоку из алюминия кусачками или дисковой пилой на заготовки, имеющие длину 250 или 300 мм (в соответствии со стандартами).

- В отдельной емкости смешать порошкообразный мел с силикатным клеем. Полученная масса должна иметь однородную консистенцию без комков или посторонних примесей.

- Аккуратно нанести обмазку на металлические заготовки (например узкой кистью). Толщина защитного слоя должна находиться в пределах от 1,5 до 2 мм, при нарушении требования снижается качество сварки. Наконечник, предназначенный для установки электрода в рукоятку, обмазкой не покрывают.

- Поместить изделия за наконечники на подставку и дождаться затвердевания массы (скорость испарения влаги зависит от толщины слоя и температуры окружающей среды). Допускается ускорение процесса путем прокалки заготовок в духовом шкафу.

Видеоинструкция

В видеороликах представлен алгоритм действий, выполняемых при изготовлении самодельных электродов для сварки алюминиевых сплавов. Технология может использоваться без изменений, допускается внесение корректировок, связанных с перечнем имеющегося оборудования.

Рекомендации от мастеров

Советы опытных сварщиков начинающим мастерам:

- Рекомендуется вести сварку заготовок электродами, изготовленными из сплава одной марки. Информация о химическом составе инструмента указывается производителем на упаковке.

- Необходимо учитывать соотношение толщины заготовок и диаметра электрода. При использовании инструмента с повышенным сечением возможно прожигание листового алюминия.

- Расходные материалы не рекомендуется просушивать более чем 2-3 раза из-за деградации покрытия.

- Перед началом электросварки кромки сопрягаемых деталей необходимо обработать абразивным инструментом, удаляющим окислы.

Начинающим сварщикам рекомендуется потренироваться на сварке конструкций из толстостенных заготовок или отходов. По мере получения опыта можно переходить к соединению листов.

Из-за повышенной текучести расплава сформировать тонкий и равномерный шов затруднительно. Крупные узлы рекомендуется сваривать в несколько этапов с перерывами для очистки мест соединения от шлака.

Характеристики и эксплуатация неплавящихся электродов

Неплавящиеся электроды используют при ручной или автоматической сварке стали и цветных сплавов в среде защитного газа. Для формирования шва применяют присадочную проволоку, которая плавится под воздействием дугового разряда. Использование защитной атмосферы снижает риск образования вредных примесей, негативно влияющих на качество сварки.

.jpg)

Когда были созданы неплавящиеся электроды

Идея применения неплавящихся угольных электродов для сварки металлов была впервые выдвинута российским изобретателем Н. Н. Бенардосом в 1882 г. Поскольку работы велись без подачи инертного газа в зону расплава (несмотря на появление первых патентов в 1890 г.), то качество соединения, насыщенного частицами углерода, было низким. По этой причине в начале XX столетия распространение получили плавящиеся электроды с покрытием, которое защищало сварной шов.

В 1920 г. появляются первые установки, позволяющие вести работы неплавящимся инструментом в среде защитного газа (технология ТИГ).

Позднее стали выпускаться электроды из сплавов на основе вольфрама, позволившие повысить силу тока и стабилизировать горение дуги. Для защиты шва от влияния атмосферного воздуха применяли инертные газы (например, аргон или гелий либо смеси указанных материалов).

Характеристики неплавящихся электродов

Вольфрамовые электроды имеют диаметр от 2 до 6 мм и наконечники, оформленные под удлиненный конус с притупленной вершиной (для постоянного тока) или под сферу (для переменного питания). Инструмент затачивают вручную или на станках с направляющей для установки стержня. Электроды рассчитаны на использование при прямой (отрицательный полюс подключен к свариваемым деталям) или обратной полярности, могут эксплуатироваться на переменном токе (в этом случае понятие полярности отсутствует).

.jpg)

Отличия от плавящихся электродов

При сварке плавящимся электродом стык заливается расплавами материала от стенок сопрягаемых деталей и металлического стержня. Защита рабочей зоны осуществляется газами, образующимися в результате горения флюса, нанесенного на поверхность электрода.

В процессе сварки длина инструмента уменьшается, что заставляет сварщика периодически менять оснастку.

Сфера применения

- для неразрывного соединения тонких листов материала;

- стыковки крупногабаритных элементов из углеродистых, легированных сталей или цветных металлов;

- сварки стальных заготовок с деталями из цветных сплавов;

Неплавящиеся электроды используют для сварки металлических емкостей для авиационной, космической, пищевой или нефтеперерабатывающей промышленности. Технология позволяет сваривать конструкции из титана, никеля, бронзы с повышенным содержанием кремния.

Допускается применение методики при нанесении покрытия из одного материала на поверхность другого.

Разновидности расходников

Для выполнения работ используют электроды с высокой температурой плавления, превышающей порог перехода в жидкую фазу свариваемых заготовок и температуру дугового разряда. Помимо графитовых или угольных стержней применяют инструменты из чистого вольфрама или сплавов на его основе. Материал электрода подбирают в зависимости от толщины и химического состава свариваемых деталей.

Графитовые

Данный вид устойчив к воздействию высоких температур и имеет повышенную долговечность по сравнению с угольными стержнями. Применяется для промышленной сварки медных сердечников кабелей или деталей, изготовленных из сплавов на основе меди или алюминия. Электроды могут использоваться для соединения конструкций из сталей с пониженным содержанием углерода (шов не отличается высокой механической прочностью) или для заделки дефектов на чугунных отливках.

Угольные

Применяются при воздушно-дуговой разделке стальных листов или для устранения дефектов на поверхностях толстостенных заготовок (как с подачей присадочного материала, так и без проволоки). Сила тока в цепи до 600 А (достаточно для нагрева до температуры плавления конструкционных и низколегированных сталей). Предназначены для промышленного использования, в бытовых сварочных аппаратах не встречаются.

Вольфрамовые

Изделия предназначены для бытового или промышленного использования, позволяют соединять детали из различных металлов в среде инертного газа. Аргонодуговая сварка ведется электродами с сердечником диаметром 1-4 мм, покрытым защитным напылением. Поскольку температура плавления вольфрама выше температуры дуги, то инструмент не изнашивается и позволяет сваривать листы легированной стали. Для изменения рабочих характеристик в состав металла инструмента вводятся присадки (например, торий, иттрий или оксид лантана).

В соответствии с ГОСТ 23949-80, выпускаются следующие виды электродов:

- ЭВЧ – из чистого металлического вольфрама без легирования;

- ЭВЛ – с вводом 1,1-1,4% окиси лантана;

- ЭВИ – с использованием 1,5-3,5% окиси иттрия;

- ЭВТ – с содержанием 1,5-2,0% двуокиси тория (отличаются небольшой радиоактивностью и используются редко для сварки специальных конструкций).

Применимость переменного и постоянного тока зависит от марки электродов. Например, стержни серии ЭВЧ рассчитаны на подачу только переменного напряжения. Прочие изделия могут работать на любом токе и при прямой либо обратной полярности. Следует учитывать, что в процессе сварки происходит постепенное выгорание тугоплавкого сердечника (например, для вольфрамового стержня нормой считается сокращение длины на 10 мм на протяжении 5 часов непрерывной работы).

Плюсы и минусы эксплуатации

Преимущества технологии использования неплавящихся стержней:

- повышенная устойчивость дугового разряда в среде защитного газа, не зависящая от полярности подключения;

- при формировании шва доля основного металла (расплава из тела заготовок) варьируется в пределах от 0 до 100%;

- предусмотрена возможность изменения химического состава в линии соединения (за счет введения присадочной проволоки разного типа);

- применимость для сварки заготовок из стали любой категории либо цветных металлов или их сплавов;

- возможность соединения деталей, выполненных из разнородных материалов (например, нержавеющей стали и алюминия);

- допускается корректировка геометрии стыка путем изменения угла установки инструмента и скорости подачи;

- уменьшенная зона температурного воздействия, сокращающая риски деформации и образования трещин;

- шов не требует зачистки от флюса и окалины, а также шлифовки.

К недостаткам дуговой сварки неплавящимся электродом (TIG) относят:

- повышенное энергопотребление (по сравнению с аппаратурой для работы с плавящимися электродами);

- необходимость применения специальных установок для розжига дуги;

- ускоренное охлаждение линии соединения, приводящее к образованию усадочных трещин;

- проблему с подводом защитного газа в рабочую зону при сварке на улице в ветреную погоду;

- необходимость предварительной разделки кромок;

- затрудненную сварку под острыми углами к поверхности из-за конфигурации горелки;

- наличие следа от розжига дуги вне зоны сварки, требующего последующей зачистки;

- насыщение материала шва углеродом (касается технологий с использованием электродов из графита или угля).

Оборудование для сварки

Для ручной сварки вольфрамовым электродом используется аппарат с головкой, внутри которой расположен сменный сердечник. Поверх установлен колпак с трубопроводом для подачи инертного газа и питания к контактной трубке на электроде. Дуга горит в промежутке между наконечником тугоплавкого стержня и соединяемыми деталями, выделяющееся тепло расплавляет кромки и присадочный пруток. Оборудование предусматривает повышенные требования к квалификации сварщика, который должен поддерживать дугу и одновременно подавать проволоку для формирования прочного шва.

Бытовые аппараты для работы вольфрамовым электродом состоят из узлов:

- корпуса, внутри которого находится источник постоянного или переменного тока (встречается оборудование с возможностью выбора типа питания);

- ручной сменной горелки с держателем из диэлектрика (габариты цанги зависят от диаметра электрода и величины сварочного тока);

- газового сопла из керамического композита, выдерживающего длительный нагрев до высокой температуры (возможно применение газовой линзы, формирующей ламинарный поток);

- емкости для хранения газа и шлангов для подачи защитной атмосферы к горелке;

- осциллятора, обеспечивающего розжиг дуги.

Оборудование может содержать дополнительные приборы, управляющие процессом сварки (например, включающие подачу газа до момента розжига дуги). Встречаются приборы с поддержкой импульсной сварки, позволяющие получать шов в виде последовательности наложенных друг на друга точек.

Сварщик вручную регулирует длительность импульса, добиваясь формирования равномерного соединения деталей.

Особенности технологии дуговой сварки неплавящимся электродом

Технологический процесс TIG предусматривает применение переменного или постоянного тока (TIG-AC и TIG-DC соответственно), при использовании постоянного напряжения отрицательный вывод подключается к детали или инструменту (прямая и обратная полярность). При обратной полярности используют электроды с увеличенным диаметром сердечника. Применение переменного тока негативно сказывается на стабильности дуги, технология рассчитана на соединение деталей из алюминиевых и магниевых сплавов.

От выбранной полярности зависит тепловой баланс процесса сварки. При прямом подключении до 85% мощности дуги уходит на нагрев и плавление материала заготовок и присадочной проволоки, при обратной коммутации параметр сокращается до 50%. Для повышения эффективности работы аппаратов с подачей переменного тока используют электронные стабилизаторы разряда.

Длина дуги выдерживается в пределах 1,5-3,0 мм, напряжение в цепи питания составляет 20-35 В. Наконечник неплавящегося инструмента имеет вылет в пределах 3-5 мм, при выполнении угловых швов допускается увеличение параметра до 5-7 мм. В зависимости от толщины свариваемого материала используют левое или правое положение распылителя на горелке, обеспечивающего подачу инертного газа.

Особенности работы в газовой среде

Требования при выполнении сварки неплавящимся электродом в среде инертных газов:

- Электродуговая сварка вольфрамовым стержнем производится с глубоким погружением наконечника в линию стыка между заготовками. Образующаяся короткая дуга позволяет получить прочное соединение и не оказывает негативного воздействия на исходные характеристики металла деталей.

- Механизированная сварка предусматривает перемещение электрода силовым приводом с заданной скоростью, наконечник должен располагаться по центральной линии будущего сварного шва (как по вертикали, так и по горизонтали). Отклонения в стороны приводят к падению прочности линии стыка, непроварам и ухудшению внешнего вида конструкции.

- Присадочная проволока и наконечник электрода располагаются внутри факела защитного газа, который предотвращает насыщение нагретого и расплавленного металла атмосферным кислородом и азотом. При нарушении подачи инертного газа линия стыка становится хрупкой из-за проникновения вглубь материала посторонних примесей.

- Присадочная проволока подается сбоку от сварочной ванны, что предотвращает вскипание материала и образование брызг. Если осуществляется ручная дуговая сварка в среде защитного газа, то пруток аккуратно подается под углом к поверхности соединяемых деталей.

- Включение и отключение подачи газа осуществляется за 10 секунд до начала розжига дуги и после окончания сварки. Пауза необходима для сокращения расхода материала электрода, равномерного охлаждения расплава и предотвращения образования на поверхности оксидной пленки.

- Соединяемые поверхности необходимо очистить от ржавчины и следов загрязнений металлической щеткой, обнаруженные масляные пятна удаляют органическим растворителем. Перед началом сварки нужно выставить режим работы аппарата (сварочный ток и скорость соединения зависят от толщины заготовок, вида и диаметра электрода).

Видео по теме

В представленных видео показаны технологии сварки неплавящимися электродами разных образцов.

Продемонстрирована процедура подготовки оборудования и заготовок, приведены примеры ошибок при выборе режимов сварки.

Читайте также: