Оборудование для электрической сварки плавлением

Обновлено: 19.05.2024

Рабочее место сварщика – это сварочный пост, который оснащён необходимым инструментом и оборудованием для выполнения работ.

Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой площадке (строительно-монтажные).

Сварочные посты могут быть как стационарными, так и переносными. Рис. 1.

Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наряду, с широко использующимися источниками переменного тока типа (ТДМ) и постоянного тока типа (ВДУ), применяются современные полуавтоматы

с инверторными источниками питания.

Рис. 1.. Сварочный пост для ручной сварки:

1 – сеть электрического питания; 2 – рубильник или магнитный пускатель;

3 – источник питания; 4 – сварочные провода; 5 – электрододержатель;

6 – зонд местной вытяжки газообразных продуктов сварочного производства.

Кабина сварочного поста должна иметь размеры примерно (2 × 2) м и высоту не менее 2 метров. В кабине устанавливается металлический стол, над столом зонд вытяжки, оборудуется место для инструментов. Сварочный пост комплектуется источником питания, электрододержателем (рис. 3.), сварочным щитком со светофильтрами, проводами и т.д.

Рис. 3. Типы электрододержателей:

а – вилочный; б – щипцовый; в – завода «Электрик»;

г – с пружинящим кольцом.

Защитные фильтры (затемнённые стёкла) предназначены для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Размеры (52×102) мм. Номер фильтра подбирается в зависимости от силы тока (мощности излучения дуги).

Кабели и провода необходимы для подвода тока от источника питания к держателю и изделию. Закрепление провода к изделию должно быть надёжно, самодельщина не допускается. Рис. 4.

Рис. 4. Токоподводящие зажимы:

а – быстродействующий с пружинным зажимом;

б – с винтовым зажимом; в – с винтовой струбциной.

В месте присоединения зажима (контакта) сопротивление цепи должно быть минимальным. Нагрев места контакта исключается.

Одежда сварщика изготовляется из прочной ткани, чаще из брезента. Наружная поверхность должна быть огнестойкой и термостойкой, а внутренняя (изнаночная) должна быть влагопоглощающей. Для работы в ёмкостях или узкостях применяется специальная защитная одежда. Различные наколенники, боты, галоши, коврики и т.д. использование рукавиц обязательно.

При выполнении работ сварщик пользуется традиционным инструментом: металлической щёткой и молотком шлакоотделителем, а также применяет различные подручные инструменты. Рис. 5.

Рис. 5. Инструмент для зачистки сварного шва и свариваемых кромок:

а – металлическая щётка (карщётка); б – молоток шлакоотделитель.

1. Что называется сварочным постом?

2. Какие источники питания применяются для сварочного поста?

3. Что представляет из себя кабина сварочного поста?

4. Что представляют собой электрододержатели?

5. Какое назначение выполняют сварочные щитки?

6. Какие кабели применяются для сварочных постов?

7. Какие требования предъявляют к токоподводящим зажимам?

8. Какие основные требования предъявляют к специальной одежде?

9. Какими основными инструментами пользуется сварщик?

ОСНОВНЫЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ТРУДА

ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

При выполнении сварочных работ существуют опасности для здоровья рабочего:

- поражение электрическим током;

- поражение глаз и открытых поверхностей кожи лучами дуги;

- отравление вредными газами и пылью;

- ожоги от разбрызгивания электродного расплавленного металла и

- ушибы и порезы в процессе подготовки изделий под сварку и во время

Поэтому, прежде чем приступить к сварочным работам, необходимо изучить на рабочем месте инструкцию по безопасным приёмам обращения со сварочным оборудованием. Убедиться в наличии заземления, исправности вентиляции, соответствия спецодежды, исправности держателя и защитного щитка, хорошего контакта подводящего кабеля к рабочему столу и т.д.

После окончания работы отключить электропитание, установить держатель в положение, исключающие его контакт с токоведущими частями, проверить отсутствие электроэнергии и общий порядок на рабочем месте.

5. ОБЩИЕ СВЕДЕНИЯ ОБ ИСТОЧНИКАХ ПИТАНИЯ

Традиционным источником переменного тока является сварочный трансформатор. Источником постоянного тока является выпрямитель. Широкое распространение получили также инверторные источники тока, которые применяются для сварки, как на переменном, так и на постоянном токе.

Оборудование для электрической сварки плавлением

В основу классификации любого метода сварки плавлением по степени механизации положен «принцип двух движений»: первое движение — перемещение зоны сварки (сварочной ванны) вдоль оси шва, второе движение — подача присадочного материала в зону дуги. При ручной дуговой сварке оба этих движения выполняются оператором вручную, при полуавтоматической сварке механизирована подача присадочного материала (сварочной проволоки), при автоматической сварке механизированы оба движения.

Сварочные полуавтоматы

Наибольшее распространение получили сварочные полуавтоматы для сварки в среде защитного газа (метод MIG/MAG). По сравнению со сваркой с флюсовой защитой метод MIG/MAG позволяет вести сварку в любом пространственном положении, кроме того, упрощаются операции последующей обработки сварного шва (удаление шлаковой корки и т. д.).

В состав любого сварочного полуавтомата входят: источник питания, блок управления, подающий механизм, сварочная горелка со шлангом и газовый тракт, включая газовый электромагнитный клапан, газовые шланги и газовый редуктор (рис. 1).

Сварочные полуавтоматы могут быть однокорпусными, когда источник питания, блок управления и подающий механизм собраны в одном корпусе, и двухкорпусными (рис. 2). Двухкорпусными обычно делают мощные промышленные полуавтоматы, работающие в диапазоне 300-600 А. Блок управления этих полуавтоматов встраивается в специальную нишу источника питания и соединяется с выносным подающим механизм коаксиальным кабелем длиной до 30 м. Такие полуавтоматы, предназначенные для длительной работы на повышенных токах, могут снабжаться системами водяного охлаждения сварочной горелки. Отдельно можно выделить так называемые ранцевые полуавтоматы — подающий механизм в них крепится за спиной сварщика. Такие полуавтоматы обычно используют при выполнении монтажа с большим объемом сварки.

Источники питания

В качестве источника тока при полуавтоматической сварке используют источники питания постоянного тока с жесткими или полого-падающими вольтамперными характеристиками. Из отечественных наиболее распространены специализированные выпрямители типа ВДГ и ВС, универсальные выпрямители типа ВДУ, многопостовые выпрямители ВМГ-5000 и ВДУМ- 4x401 (все имеют тиристорное регулирование тока и полого-падающие вольтамперные характеристики) и преобразователи ПСГ-500, состоящие из генератора ГД-501 с жесткой вольтамперной характеристикой и асинхронного электродвигателя переменного тока. Сварочные инверторы применяют в дорогих моделях полуавтоматов промышленного класса, которые работают в составе сварочных комплексов и используются для качественной сварки ответственных швов конструкций, изготавливаемых в основном из легированных сталей и алюминиевых сплавов (примером может служить оборудование фирм ESAB, Kemppi, Fronius, Lincoln Electric и др.).

Блоки управления

При полуавтоматической сварке требуется точное поддержание постоянными основных параметров сварочной дуги — тока и напряжения. Для этого скорость подачи сварочной проволоки должна соответствовать скорости ее плавления в столбе дуги, при этом длина дуги и зависящее от нее напряжение дуги будут колебаться очень незначительно. Добиться точности соблюдения параметров дуги можно двумя путями: принудительным регулированием и саморегулированием дуги.

При использовании принудительного регулирования регулируемой величиной обычно является напряжение дуги. При уменьшении длины дуги и снижении напряжения на ней аппаратура управления сварочного полуавтомата уменьшает скорость подачи сварочной проволоки; при этом происходит увеличение дугового промежутка, и напряжение дуги выравнивается. В момент начала сварки сварочная проволока замыкается на свариваемое изделие и источник питания шунтируется. После этого электродвигатель подачи проволоки реверсируется, проволока «отрывается» от изделия — и это вызывает возбуждение дуги. С возрастанием напряжения дуги электродвигатель подачи снова подает проволоку к изделию, обеспечивая равенство скоростей подачи и плавления присадки. Изменение скорости подачи сварочной проволоки в процессе сварки осуществляется регулятором напряжения дуги.

Схема с использованием саморегулирования дуги проще в изготовлении и поэтому шире распространена, но она требует применения источника питания с более гладкой кривой тока и более высокой квалификации оператора. При использовании саморегулирования дуги необходима предварительная настройка скорости подачи сварочной проволоки в узком диапазоне тока и точное выдерживание скорости перемещения сварочной горелки вдоль стыка шва, зато, применяя такие полуавтоматы, можно возбуждать дугу, не совершая никаких манипуляций с горелкой, и вести сварку, просто опирая горелку на изделие. Кроме того, эта схема позволяет использовать источники питания со ступенчатым регулированием тока, так как в пределах каждого диапазона тока возможна тонкая регулировка скорости подачи сварочной проволоки, т. е. напряжения дуги.

Кроме аппаратуры, отвечающей за включение электродвигателя подачи проволоки, в блоке управления располагаются устройства формирования цикла сварки: осциллятор, импульсный генератор и реле включения/отключения газового клапана. Такие устройства устанавливаются на полуавтоматах, предназначенных для сварки алюминиевых сплавов и высоколегированных сталей и по принципу работы схожи с аналогичными устройствами, применяемыми в установках аргонодуговой сварки (подробнее см. ниже).

Широкое использование инверторных источников питания послужило основой для разработки синергетических сварочных полуавтоматов, то есть полуавтоматов с системой управления, самостоятельно формирующей основные параметры режима сварки и контролирующей их соблюдение. Блоки управления синергетических полуавтоматов построены на основе микропроцессоров, в памяти которых запрограммированы оптимальные режимы сварки. Для таких полуавтоматов достаточно задать основные параметры — марку и диаметр присадочной проволоки, тип свариваемого металла (углеродистая сталь, нержавеющая сталь, алюминиевый сплав) — и режим сварки выбирается автоматически. Дополнительно могут вводиться параметры импульсного режима — тип и частота импульсов. Поскольку каждый производитель стремится создать собственную систему синергетического управления для сварочных полуавтоматов, то эти параметры — тема для отдельной статьи, а, может быть, и целой серии статей.

Блоки управления полуавтоматами размещаются в нише источника питания (рис. 5а) или в одном корпусе с подающим механизмом полуавтомата (рис. 5б) или выполняются в виде отдельного блока (рис. 5в).

Подающие механизмы

Назначение подающего механизма — подача сварочной проволоки в сварочную горелку. В подающем механизме находятся кассета со сварочной проволокой (может размещаться снаружи или внутри корпуса), электродвигатель подачи проволоки, размоточное устройство, механизм правки и подачи проволоки, электромагнитный газовый клапан. На лицевой панели подающего механизма размещаются регуляторы управления полуавтоматом — сварочным током, скоростью подачи проволоки (напряжения дуги), давлением и расходом защитного газа.

В качестве двигателей подачи используются низкооборотные электродвигатели как постоянного, так и переменного тока. Изменение скорости подачи на электродвигателе постоянного тока осуществляется изменением тока якоря, электродвигатели переменного тока регулируются перестановкой сменных шестеренок в редукторе или при помощи управляющей электронной схемы на тиристорном или транзисторном ключе.

Размоточное устройство, на которое устанавливается кассета со сварочной проволокой, имеет систему торможения — чтобы при выключении сварочного тока и остановке электродвигателя подачи проволока не разматывалась с кассеты и не запутывалась.

Посадочные места размоточных устройств, как правило, изготавливаются под так называемые еврокассеты — кассеты заданных размеров, рассчитанные на наматывание определенного количества сварочной проволоки. В тяжелых промышленных полуавтоматах используют еврокассеты диаметром 200 мм (масса проволоки — 5 кг) и 300 мм (масса проволоки — 15 кг) для легких полуавтоматов выпускают кассеты с проволокой массой 0,5, 0,8 и 3 кг. Кассеты обычно делаются из пластика, но в последнее время получили распространение каркасы, изготовленные из толстой стальной проволоки, заменяющие кассеты емкостью 5 и 15 кг.

Самый сложный и ответственный узел в блоке подающего устройства — механизм правки и подачи сварочной проволоки. Простейший механизм правки состоит из двух роликов, один из которых — подающий — крепится на выходном валу редуктора двигателя подачи проволоки, а второй — прижимной — размещается на откидной подпружиненной планке и предотвращает проскальзывание проволоки. Прижимные ролики обычно гладкие, а подающие имеют калиброванные для определенного диаметра проволоки канавки. Такие механизмы эффективно работают с проволоками диаметром 0,6 и 0,8 мм и широко применяются в легких и дешевых бытовых и полупрофессиональных сварочных полуавтоматах. В более мощных промышленных сварочных полуавтоматах используются четырех- или пятироликовые механизмы, позволяющие эффективно снимать остаточное напряжение с проволоки, долгое время пребывающей в скрученном состоянии на кассете, и подавать ее через шланг горелки.

В двухкорпусных сварочных полуавтоматах на лицевой панели подающего механизма обычно размещаются органы управления — переключатели регулировки сварочного тока и скорости подачи проволоки.

Для промышленных полуавтоматов некоторые фирмы изготавливают вспомогательные блоки в виде промежуточных подающих механизмов, которые позволяют увеличить рабочую зону такого полуавтомата.

Горелки сварочных полуавтоматов

Основой горелки является корпус, выполненный в виде изогнутой трубки, внутри которой расположен канал для подачи проволоки и отверстия для подвода защитного газа. На переднем срезе корпуса на резьбе крепится токоподводящий наконечник, изготавливаемый из материала с высокой электропроводностью и достаточной стойкостью к истиранию; обычно это диффузно-упрочненная медь или хромистая бронза. Через изоляционное кольцо на корпусе горелки крепится медное газовое сопло. Изоляция сопла от токоведущих частей позволяет избежать короткого замыкания при случайном касании горелки свариваемых деталей и даже вести сварку, опирая горелку соплом непосредственно на изделие. В кабель-шланге горелки расположены газовые шланги, токоведущий кабель и провода управления, идущие к расположенной на рукоятке горелки кнопке включения сварочного тока и защитного газа. Длина кабель-шланга горелки на легких сварочных полуавтоматах составляет 1,0 1,5 м, а на более мощных моделях — 3, 4 и 5 м.

К подающему механизму кабель- шланг присоединяется при помощи разъема. Сегодня обычно используются так называемые евроразъемы, позволяют производителям сварочных полуавтоматов комплектовать свою продукцию горелками любого производства.

Горелки, рассчитанные на токи 300- 600 А, так же, как и горелки для аргонодуговой сварки, могут иметь водяное охлаждение сопла и токоведущих частей. На рукоятке горелки могут располагаться потенциометры регулировки тока и кнопки управления полуавтоматом (этот обычная практика для дорогих сварочных полуавтоматов промышленного класса).

Дорогие модели промышленных сварочных полуавтоматов могут комплектоваться горелками с электродвигателями подачи проволоки. Тянущая схема подачи проволоки — так называемая «система push-pull», — когда в подающем механизме устанавливается только устройство размотки и правки проволоки, более эффективна, однако работающие по этой схеме мощные электродвигатели имеют большую массу. Поэтому иногда используют схему с двумя электродвигателями подачи: основной двигатель (толкающий) располагается в блоке подающего механизма, а на горелке находится вспомогательный тянущий двигатель. В этом случае в блоке управления полуавтоматом монтируется дополнительная схема согласования двух электродвигателей подачи — двигателя, находящегося в подающем механизме, и двигателя, находящегося в горелке.

В последнее время получают все большее распространение горелки большой мощности со встроенными дымоотсосами.

Валерий Райский

Журнал «Оборудование: рынок, предложение, цены», № 08 август 2003 г.

Сварочные аппараты. Виды, типы и работа сварочных аппаратов

Сварочный аппарат представляет собой электрическое устройство, с помощью которого осуществляется сварка. Этот процесс обеспечивает прочное и надежное крепление металлических деталей. Благодаря сварке выполняется множество работ в различных областях, от микроэлектроники до создания многотонных конструкций.

Среди основных преимуществ электросварки надежное и быстрое соединение материалов отличается минимальными затратами. При необходимости с помощью этого устройства можно даже резать металл. В последние десятилетия они создаются с использованием электронных компонентов. Благодаря этому их масса и габариты значительно снизились, что позволило расширить применение.

Сварочное оборудование характеризуется широким разнообразием, связанным с постоянным развитием сварочного производства, разработкой новых методов и приемов сварки. Исходя из конструктивных особенностей, в том числе принципа работы, можно выделить следующие виды аппаратов:

Сварочный выпрямитель.

Полупроводник снабжен блоком диодов, в результате чего ток переходит от переменного тока к постоянному. Основные преимущества- минимальное напыление, качественная сварка швов. Используется для сварки черных и цветных металлов, чугуна, алюминия, стали.

Сварочный трансформатор.

Работает благодаря переменному току. Существует несколько видов- увеличенное и стандартное магнитное рассеяние. Из-за большого веса с ним процесс сварки занимает очень много времени.

1. Принцип работы сварочного трансформатора

Сварочные аппараты этого типа работают с переменным током, сила которого регулируется изменением напряжения с помощью понижающего трансформатора. В результате обеспечивается надежная мощность сварочной дуги, температура которой может составлять несколько тысяч градусов.

Во многих конструкциях снижение напряжения до уровня, требуемого для поддержания стабильности сварочной дуги, достигается перемещением одной из обмоток вдоль магнитопровода–сердечника. Полученное рабочее напряжение, как правило, не превышает 80В при начальных уровнях 220– 380В. Индуктивное сопротивление обмоток изменяется, и таким образом регулируется величина сварочного тока.

Кроме того, используются также конструкции с подвижным магнитным шунтом или тиристором.

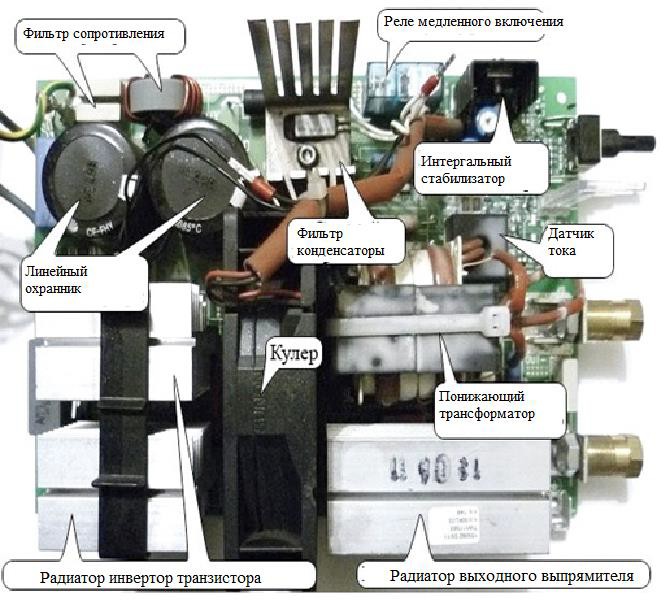

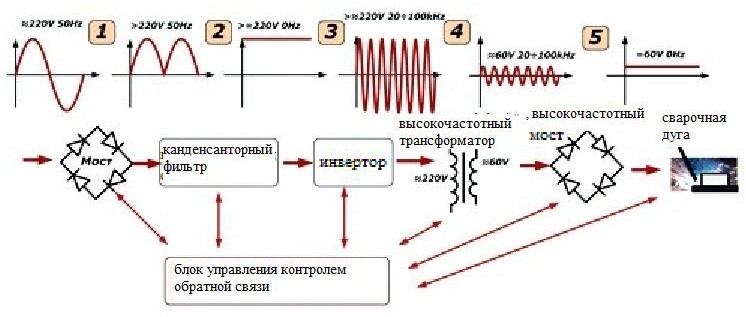

2. Принцип работы сварочного инвертора

Сварочный инвертор преобразует напряжение и обычный переменный ток (частота 50 Гц, напряжение сети 220 В) В значения, необходимые для формирования и поддержания сварочного электрода.

Схематично это происходит так:

Сначала переменный ток преобразуется в постоянный ток с помощью первичного выпрямителя. Для снижения напряжения с 220В до необходимого уровня служит инверторный блок, в котором постоянный ток снова переменный, но высокочастотный, как и напряжение.

Полученное в трансформаторе высокочастотное напряжение понижается до оптимального значения. В результате этих преобразований ток значительно увеличивается. После оптимизации напряжения высокочастотный переменный ток преобразуется во второй раз в постоянный. Далее его сила регулируется до необходимых величин.

Таким образом, в сварочном инверторе четко контролируется ток и напряжение. Это позволяет равномерно регулировать их уровни и выполнять широкий спектр сварочных работ для соединения деталей, даже огнеупорных металлов и сплавов.

Частично принцип работы сварочного автомата.

Колодки здесь не нужны. Потому что в сварочном полуавтомате используется специальная сварочная проволока, которая растворяется в газовой среде.

Чтобы было легче понять, что такое сварочный полуавтомат, достаточно знать, что это агрегат, в состав которого входит:

- источник питания, который может быть сварочным инвертором или сварочным выпрямителем;

- сварочная горелка;

- система управления;

- соединительные кабели и шланги.

Сварочная проволока поступает через специальное устройство в плоскую и правильную сварочную горелку. В место сварки также подается чистый углекислый газ или его аргоновая смесь.

Так, к вышеперечисленным компонентам агрегата логично подключить специальные емкости с газом, а также катушки с намотанной сварочной проволокой.

Надеемся, что информация о том, на чем основан принцип работы сварочного аппарата в зависимости от его типа, поможет лучше понять потребительские характеристики этого оборудования, которые необходимы в повседневной жизни, и сделать лучший выбор.

Сварочный аппарат.

Аппарат для аргонодуговой сварки.

Сварочное оборудование для плавки основного металла может выполнять следующие операции:

- Плавкая сварка

- Дуговая сварка и прокладка

- Газовая сварка.

- Электрошлаковая сварка и плавка.

- Электронно-лучевая сварка.

- Облицовка и резка.

- Специальные виды сварки.

По степени механизации сварочные аппараты могут быть:

- вручную

- полуавтоматические

- автоматическое.

Следующая классификация сварочных аппаратов следующая:

- Бытовые. Они отличаются меньшей производительностью, не приспособлены к длительной эксплуатации. Однако сфера их применения достаточно широка, такие агрегаты используются для сварки арок, котлов, труб и т.д.;

- Профессиональные. Они отличаются большим весом и габаритами, работают от сети 220 или 380 Вт. Большинство из этих моделей оснащены специальными колесами для облегчения движения. Они используются во многих отраслях строительства, в мастерских, при монтаже газопроводов, на заводах и т.д.

3. Сварочный аппарат устройство

Устройство каждой инверторной модели может иметь ряд особенностей,но большинство технических узлов дублируются. Панель приборов в основном включает в себя следующие элементы:

Каждый сварочный аппарат является преобразователем энергии. Устройство получает электрический ток от сети, а затем уменьшает его напряжение, увеличивая силу тока до необходимого значения. В этом случае частота тока изменяется, или постоянный ток возникает из переменного тока. Исключение составляют устройства, электрическая дуга которых генерируется энергией генераторов или батарей с двигателем внутреннего сгорания.

Сварочный полуавтомат имеет следующее устройство:

- Газовый баллон (аргон или углекислый газ)

- Шланг подачи газа

- Проводная кассета

- Механизм подачи проволоки

- Проволочная подающая труба

- Источник тока

- Нагреватель газа

- Газовая аппаратура

- Блок управления

- Схема управления.

Рассмотрим сварочный инвертор. Вся суть инверторной технологии заключается в корректировке переменного тока сети на постоянный сварочный ток с изменением промежуточной частоты.

Выпрямитель-это простой диодный мост. Этот блок получает переменный ток с промышленной частотой 50 Гц.

Фильтр выполнен из конденсатора и дроссельной заслонки. Выпрямленный ток подается в фильтр, где он сглаживается. В результате возникает постоянный ток, инвертор преобразует его в переменную с частотой 20-50кГц. В настоящее время существуют технологии получения тока частотой 100 кГц.

Силовой трансформатор обеспечивает снижение высокочастотного переменного напряжения до 25–40В. Кроме того, этот элемент увеличивает значение тока на ток, необходимый для сварки. Преобразуя высокочастотные токи, сварочный ток достигает необходимой силы. Благодаря многоступенчатому преобразованию тока можно использовать малогабаритный трансформатор. Так, для получения тока 160А в сварочном агрегате необходимо поставить медный трансформатор массой 18кг. В инвертор достаточно поставить трансформатор весом 0,25 кг.

Высокочастотный выпрямитель обеспечивает выравнивание переменного тока. Затем он передается на высокочастотный фильтр, что позволяет получить постоянный сварочный ток.

Указанные процессы преобразования энергии контролируются микропроцессорным блоком управления. Эта часть сварочных аппаратов является самым дорогим элементом.

Инверторные сварочные устройства сегодня выпускаются по двум различным полупроводниковым технологиям:

Основное их отличие-в транзисторах, которые отличаются током коммутации. Транзисторы MOSFET, если сравнивать с IGBT, отличаются большими размерами и весом, но имеют низкую стоимость. Кроме того, им понадобится больше, чтобы обеспечить одинаковую производительность.

Сварочный аппарат полуавтоматическим методом работает следующим образом:

- Защитный газ направляется в область электрической дуги, что позволяет защитить металл от окисления воздуха и азота. В этом случае защитный газ может быть инертным в виде углекислого газа или гелия и аргона. Работа с металлом в среде инертного газа называется MIG. Работа с металлом в активной газовой среде называется MAG.

- Через электродвигатель, редуктор, а также подающие ролики в зону сварки подается сварочная проволока.

- Неразъемное соединение получают плавлением электродного провода, поступающего в горелку под действием электрической дуги в газовой среде. Необходимые поверхности склеиваются с помощью расплавленного металла, созданного тепловой энергией. В результате получается прочный, долговечный шов.

Так называемый полуавтоматический способ сварки, так как проволока подается автоматически, а контроль подачи, а также процесс сварки выполняется сварщиком вручную. Наконечник действует как сварочный контакт, на который подается питание от основного блока. Ток подбирается в соответствии с характеристиками обрабатываемого материала. Скорость передачи устанавливается через редуктор или коробку передач.

4. Преимущества и недостатки сварочных аппаратов

Широко используется сварочный аппарат. Его часто используют в быту, а также в профессиональной деятельности. Без такого аппарата невозможно обойтись во многих отраслях производства, отраслях и специализированных мастерских, например, по ремонту автомобилей. Эти устройства используются для надежной сварки металлических каркасов и других важных конструкций в строительстве. Без применения профессионального сварочного оборудования установка нефтепроводов и газопроводов невозможна.

Оборудование для электродуговой сварки.

Принцип электродуговой сварки металлическим электродом состоит в том, что при прохождении электрического тока по цепи, состоящей из сварочных проводов, свариваемых деталей и электрода, между электродом и изделием образуется дуга, под температурным воздействием которой (3600—4000°С) электрод и кромки свариваемого изделия плавятся. Расплавленный металл, остывая, образует сварочный шов, соединяющий свариваемые части между собой.

При ремонтных работах наиболее широко применяются ручная и полуавтоматическая сварки. В качестве источника переменного тока используется сварочный трансформатор с регулятором тока, схема включения которого показана на рис. 18. При особо ответственной сварке рекомендуется применение сварочных агрегатов постоянного тока (рис. 19).

Сварочные трансформаторы переменного тока применяют с отдельными и встроенными регуляторами величины тока, позволяющими изменять его в пределах от 60 до 700 А. Трансформаторы включают в сеть напряжением 220 или 380 В. Вторичное (сварочное) напряжение при холостом ходе составляет 60—65 В.

Для сварки постоянным током применяются однопостовые и многопостовые сварочные генераторы. Установка, состоящая из сварочного генератора постоянного тока и двигателя к нему, называется сварочным агрегатом. Генераторы бывают стационарные и передвижные, устанавливаемые на тележке. Агрегат ПС-300 имеет мощность 14 кВт и пределы регулирования тока — от 70 до 380 А. В больших сварочных цехах применяют централизованную многопостовую систему питания электрическим током. Регулирование тока каждого сварочного поста производится отдельно специальными (балластными) реостатами.

Оборудование рабочего места для ручной сварки состоит из сварочного аппарата, кабелей, электрододержателя, предохранительного сварочного щитка, стола (стеллажа) и различных сборочно-сварочных приспособлений. Во избежание поражения окружающих лиц излучениями сварочной дуги рабочее место сварщика располагают в изолированной кабине с вытяжной вентиляцией или ограждают передвижными ширмами.

Электроды для дуговой сварки выбирают в зависимости от химического состава металла ремонтируемой детали, толщины направляемого слоя и вида обработки восстанавливаемых поверхностей.

Марки и химический состав стальной проволоки, используемой для изготовления сварочных электродов, приведены в табл. 9.

Электроды бывают с тонкой (стабилизирующей) и толстой (защитной) обмазкой. Стабилизирующая обмазка наносится на стержень электрода ровным слоем толщиной 0,1—0,3 мм. Электроды с такой обмазкой изготовляют кустарным способом и применяют при сварке неответственных изделий. Состав покрытия — мел или поташ с жидким стеклом. Толстая обмазка при расплавлении образует шлаковую и газовую защиту сварочной ванны от действия кислорода и азота воздуха. Кроме того, во время сварки в металл шва из обмазки переносятся легирующие элементы, улучшающие металл шва. Толщина защитной обмазки электрода колеблется от 0,5 до 3 мм и более.

В состав защитных обмазок входят стабилизирующие (мел. поташ), газообразующие (крахмал, древесная мука), раскисляющие (уголь, алюминий), шлакообразующие (мрамор, гранит), легирующие (ферромарганец, ферросилиций) и связывающие (жидкое стекло, декстрин) компоненты. При наплавке такими электродами образуется плотный, прочный и вязкий слой металла без пор, раковин и шлаковых включений.

Рекомендуемые типы и марки электродов для сварки и на плавки приведены в табл. 10.

Индекс А в обозначении типов электродов указывает на повышенную вязкость наплавленного металла и сварного соединения.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, типа соединения и положения сварки, пользуясь следующими рекомендациями:

Толщина металла, мм 0,5 1—2 2—5 5—10 Свыше 10

Диаметр электрода, мм 1,5 2—2,5 2,5—4,0 4—6 6—8

Электроды для наплавки деталей сплавами со специальными свойствами (наплавочные электроды) представляют собой обычные стандартные металлические электроды, покрытые специальной обмазкой, имеющей в своем составе ферромарганец, феррохром или сталинит. В процессе наплавки компоненты обмазки переходят в наплавленный металл. В результате наплавленный слой получается высокой твердости или повышенной износостойкости. Такие электроды применяют для наплавки рабочих поверхностей деталей, работающих в тяжелых условиях механического износа (ножи бульдозеров, зубья ковшей экскаваторов, буровые долота и т. п.).

По твердости наплавленного металла наплавочные электроды подразделяют на две группы:

электроды, дающие наплавленный металл средней твердости (НВ 250—400), и электроды, дающие слой наплавленного металла высокой твердости (НВ 450—600).

К первой группе относятся электроды ОЗН-250, ОЗН-300, ОЗН400 и У-340ПБ, применяемые для наплавки деталей из обычных низкоуглеродистых сталей для восстановления размеров;

ко второй группе — электроды Т-590, Т-620 и ХР-19, применяемые для наплавки деталей повышенной износостойкости (рабочие органы дробильно-размольного оборудования, землеройных машин и т. п.).

Помимо стержневых изготовляются трубчатые электроды (Т-3, ЭТН). Они представляют собой тонкую железную или никелевую трубку диаметром 3—5 мм, наполненную релитом или другими наполнителями (доменным ферромарганцем, славянитом, карбидом вольфрама и др.). В процессе наплавки расплавляется только трубка. Зерна релита, имеющие температуру плавления свыше 2500°С, остаются нерасплавленными и входят в наплавленный металл в виде твердых износоустойчивых включений. Для устойчивого горения дуги поверхность трубчатого электрода покрывают стабилизирующей обмазкой.

Электродуговая сварка

Сваривание на сегодня является самым широко применяемым способом создания неразъемных соединений металлов и их сплавов. Электродуговая сварка была изобретена во Франции в начале 20 века и используется в любом, самом дальнем уголке Земли.

Что собой представляет метод электродуговой сварки

Основы электродуговой сварки были разработаны в конце 19 века русским инженером Бернадосом.

Технология электродуговой сварки основана на расплавлении примыкающих друг к другу областей двух свариваемых деталей теплом, получаемым от электрической дуги. Область расплавленного металла – так называемая сварочная ванна — перемещается вслед за электродугой. Застывая, она образует неразъемное соединение двух заготовок — сварочный шов.

Принцип электродуговой сварки

Электрическая дуга возбуждается в воздушном промежутке между деталями и электродом. Для этого применяют источник напряжения. Он выдает небольшое напряжение- 70-100 вольт, но должен развивать большой ток — сотни ампер. Чаще всего используются источники постоянного тока — они дают более стабильную дугу и меньше разбрызгивают расплавленный металл.

Особенность технологии состоит в том, что расплавленный металл, особенно цветные металлы и высоколегированные стали, активно реагирует с кислородом воздуха и с азотом. Для защиты сварочной ванны применяют различные газы:

- аргон;

- углекислый;

- гелий и другие инертные газы.

Газы образуются в процессе сгорания обмазки стержня или подаются в рабочую зону из баллона.

Схема электродуговой сварки

Электродуговая сварка может проводиться как плавящимся электродом, металл которого войдет в состав материала шва, так и неплавящимся. В этом случае флюсовые добавки насыпают вдоль линии шва в виде порошка.

Характеристики электрической дуги

Электрическая дуга с физической точки зрения представляет собой постоянно действующий разряд в газовой среде.

Одна из важных характеристик дуги — перепад напряжения.

Если держатель присоединен к положительному разъему источника тока, его называют анодом, если к отрицательному — катодом. Если электродуговые работы ведутся переменным током, то анод и катод меняются местами 50 раз в секунду.

Сварочная дуга Возбуждение сварочной дуги

Расстояние между электродом и деталью называют искровым, или дуговым промежутком. Электрический ток может протекать через газ только в том случае, когда в нем есть заряженные частицы, ионы и электроны. Их нет в газе, находящемся в спокойном состоянии. Чтобы они появились, газ требуется ионизировать. Это и происходит при электрическом разряде, который далее поддерживает сам себя.

Виды и методы электродуговой сварки

Применяемый вид электродуговой сварки определяется:

- свариваемыми материалами;

- толщиной заготовок;

- условиями сварки.

По степени автоматизации процесса дуговой сварки различают

- ручную электродуговую сварку;

- полуавтоматическую — вместо стержня используется сварочная проволока, которая подается в рабочую зону специальным механизмом, также автоматизирована подача защитных газов;

- автоматическую — Проводится в атмосфере защитных газов без участия человека.

Ручная электродуговая сварка Полуавтоматическая дуговая сварка Схема полуавтоматической сварки

По типу применяемого электрода оазличают сварку: плавящимся ( включая полуавтоматическую) инеплавящимся, используемым только в качестве проводника тока к зоне дуги.

Преимущества

Электродуговой метод обладает очевидными достоинствами:

- высокая мобильность;

- малое время подготовки ;

- низкая стоимость в расчете на килограмм шва;

- высокая производительность;

- способность работать от бытовой электросети (в случае применения сварочных инверторов);

- широкая доступность оборудования, сопутствующих и расходных материалов.

Недостатки

Как и у любого метода, у электродуговой сварки существуют и недостатки:

- для обеспечения стабильно высокого качества шва сварщику требуется приобрести значительный опыт;

- обмазка склонны к отсыреванию, это приводит к появлению дефектов;

- для сварки цветных металлов требуется применять специальные сварочные материалы, оборудование и методы.

- качество соединения зависит от внешних погодных условий.

Недостатки электродугового метода побуждают ученых и инженеров вести упорные работы по его совершенствованию, разработке новых сварочных материалов, оборудования и приемов работы.

Виды аппаратов и виды включений

Самый простой и дешевый вид сварочного источника — это мощный понижающий трансформатор. Данный вид аппаратов отличается большим весом и габаритами, вызывает броски напряжения в питающей электросети. Они морально устарели и используются только в самых глухих углах и в некоторых узкоспециальных применениях.

Современным типом оборудования для электродуговой сварки является инвертор. Его устройство во много раз сложнее, чем у трансформатора, зато он лишен его недостатков.

- обладает малым весом и габаритами;

- не влияет на питающую электросеть;

- обеспечивает стабильные параметры дуги;

- легок в освоении и использовании.

Инвертор выдает постоянный ток.

Следующей ступенью развития специального оборудования стал полуавтомат. Источник тока в нем инверторного типа. Полуавтомат ведет сварку сварочной проволокой, которая подается через горелку специальным механизмом. Вместо флюсовой обмазки также через горелку подаются защитные газы из баллона. Полуавтомат отличается высокой производительностью и стабильностью работы. Его дороговизна окупается при больших объемах работ.

Инвертор позволяет работать в разных режимах подключения- с прямой и обратной полярностью. Прямая полярность используется в большинстве случаев сварки большинства металлов и конструкционных сталей.

Для сварки металлов, отличающихся высокой химической активностью в нагретом состоянии, применяют обратную полярность. При этом сварку ведут с использованием порошковых флюсов и присадочной проволоки

Электроды и защитные газы

Электрод — один из главных участников процесса. От его правильного подбора во многом зависит качество соединения.

Плавящийся электрод не только подает ток в зону дуги. Плавясь, он понемногу стекает в сварочную ванну, его металл входит в состав материала шва.

Флюсовая обмазка, сгорая в огне электродуги, выделяет защитные газы. Их облачко скапливается над сварочной ванной, вытесняя кислород и азот, содержащиеся в воздухе. Твердые остатки сгорания флюса образуют на поверхности шва корочку шлака, которую после остывания удаляют механическим способом.

При сварке неплавящимся стержнем в зону дуги требуется вводить присадочную проволоку.

Область применения

Область применения электродуговой сварки самая широкая. Везде, где нужно быстро, и недорого и качественно соединить металлические заготовки в строительную конструкцию или изделие – можно увидеть вспышки электросварки.

- заводы металлоизделий;

- машиностроительные производства;

- строительство любого масштаба — от гидроэлектростанций и космодромов — до заборов и сараев.;

- аэрокосмические предприятия;

- судостроение;

- производство транспорта;

- предприятия по выпуску бытовых приборов;

- и многое другие.

Сфера применения электродугового метода постоянно растет. С распространением сварочных инверторов электродуговой метод стал технологией, доступной любому домашнему мастеру.

Основы безопасности процесса сварки

Основные вредные факторы электродуговых работ — это:

- ультрафиолетовое излучение дуги;

- высокая температура расплавленного металла;

- вредные газы;

- поражения электрическим током.

Чтобы избежать неприятных последствий, следует

- пользоваться средствами индивидуальной защиты: маской сварщика, респиратором, защитными перчатками;

- одежа и обувь должна быть огнеупорной, плотной, не оставлять открытых участков кожи;

- перед началом работы проверять оборудование на отсутствие механических повреждений, нарушений изоляции и отсутствия утечки газов.

Меры безопасности при сварке

Нельзя также загромождать рабочую зону и работать со случайных опор.

Требования госстандартов

Типы сварных соединений, спецификации сварочных материалов, методики проведения электродуговыхработ регламентируются ГОСТами России и соответствующими их международными стандартами. Этим нормам надо следовать для обеспечения качественной, производительной и безопасной работы. Самые употребительные из них — это:

- ГОСТ 5264-80 описывает виды и способы выполнения сварочных швов ;

- ГОСТ 14771-76 регламентирует использование защитных газов при сварочных работах;

- ГОСТ 26291-79 посвящен типам электродов и соответствующих им режимов сварки.

По мере освоения профессии, роста квалификации и сложности работ сварщик все чаще обращается к государственным стандартам.

Читайте также: