Сварка листов пвх экструдером

Обновлено: 14.05.2024

Применение:

Сварка листового полипропилена, полиэтилена, ПВДФ и пр. термопластов первой группы. Сварка ПВХ – с ограничениями. Сварка оболочек предизолированных труб или фасонных деталей безнапорных трубопроводов. Монтаж безнапорных трубопроводов.

Варианты исполнения:

Обладая всеми общими достоинствами экструдеров MUNSCH, экструдеры серии 18 имеют следующие особенности:

Ограничения коллекторного двигателя:

Режим работы коллекторного двигателя – повторно-кратковременный согласно ГОСТ Р 52776 (МЭК 60034-1), что отлично подходит для эксплуатации экструдера в режиме ручной сварки. А для длительного режима работы в составе промышленных линий следует выбирать экструдеры с асинхронным двигателем привода.

Комплект поставки экструдеров Серии 18:

Характеристики экструдеров Серии 18:

Форма присадочного материала

Рекомендуемая толщина свариваемых листов

Нагрев камеры плавления

Требования к сжатому воздуху

Мощность нагревателя воздуха

Мощность привода шнека

Установленная мощность экструдера*

Масса экструдера со шнуром питания

* Если используется генератор, его мощность должна быть, как минимум, в 2 раза выше установленной мощности экструдера.

Принадлежности:

Чтобы купить сварочные экструдеры MAK-18 или MEK-18, позвоните (495) 150-0822

Обороты коллекторного электродвигателя и, соответственно, производительность экструдера зависят от нагрузки.

Если экструдер установлен на подставку, включен и без нагрузки прогоняет присадочный материал через экструзионную камеру, его производительность максимальна.

В рабочем режиме, когда сварочный башмак уперт в зону сварки, мощность электродвигателя используется также для заполнения шва вязким присадочным материалом. А главное – для продвижения экструдера в направлении сварки, преодолевая трение между сварочным башмаком и свариваемыми листами. Под такой нагрузкой обороты двигателя и производительность экструдера снижаются.

Большинство производителей в таблице технических характеристик указывают только «холостую» производительность экструдера.

Рекомендации по толщине свариваемых листов даны на основании норм DVS 2207-4 Германской Ассоциации Сварщиков, исходя из производительности экструдера.

Этой производительности должно хватить на то, чтобы экструдер заполнял расплавом всё сечение шва и при этом двигался вперед с оптимальной скоростью, при которой глубина прогрева листов горячим воздухом составит около 0,5 мм. Уменьшение толщины листов (сечения шва) увеличивает скорость экструдера и снижает глубину предварительного прогрева, что может снизить прочность шва. Увеличение толщины листов снижает скорость и увеличивает глубину прогрева, что может деформировать околошовные зоны.

Другое ограничение по максимальной толщине свариваемых листов – в следующем. Чем толще листы, тем шире шов, тем шире и длиннее сварочный башмак, и тем больше необходимое усилие прижима экструдера к листам. Чтобы сварить листы толще 40 мм, нужен ОЧЕНЬ сильный и тяжелый сварщик с ОЧЕНЬ тяжелым экструдером.

Ориентировочное соответствие производительности экструдера и рекомендованной толщины свариваемых листов см. в таблице:

Толщина, мм

Не верьте производителям, которые экструдер с производительностью до 6,0 кг/ч рекомендуют для сварки листов толщиной 55 мм! Сварить, конечно, можно. Но либо с нарушением технологии, либо не за один проход

Экструзия ПВХ связана с некоторыми проблемами:

- Разница между температурой пластификации и температурой начала термодиструкции у ПВХ очень мала. Чтобы не перегреть ПВХ в экструзионной камере, в специализированных экструдерах используют высокоточные и сравнительно дорогие системы нагрева и контроля температуры.

- А для ПЭ или ПП это не нужно, никто не станет бессмысленно повышать себестоимость экструдера.

- По той же причине в специальнных экструдерах для ПВХ используют шнек особой формы, который более тщательно вымешивает материал, не допуская перепада температур. В идеале это должен быть 2-шнековый экструдер.

- Оптимальное соотношение L/D длины шнека к его диаметру для жесткого ПВХ – около 21. А в универсальном экструдере, предназначенном для ПЭ и ПП, соотношение L/D не менее 30. Такой шнек будет бессмысленно долго пережевывать ПВХ.

- Опять же, чтобы минимизировать термодеструкцию, ПВХ не нагревают до высокой текучести. Экструдируемый расплав ПВХ остается очень вязким и требует более мощного привода шнека, чем для ПП или ПЭ.

Привод экструдеров Серии 18 имеет достаточную мощность для ПВХ. Малый размер экструзионной камеры минимизирует перепад температур материала. И всё же, при сварке ПВХ нужно быть готовым к некоторому снижению прочностных характеристик присадочного материала.

1 Принцип сварки и устройство оборудования

Экструзионная сварка применяется для сварки листов, профилей и пленок из пластмасс - полиэтилена, полипропилена, реже ПВХ или ПВДФ, еще реже из других термопластов. Для монтажа напорных трубопроводов из термопластов экструзионная сварка неприменима по одной причине – при стыковом расположении свариваемых изделий (труб, листов или пр.) прочность сварного экструзионного соединения не превышает 80% от прочности исходных изделий.

1.2 Общие требования

Так же как и для любой другой технологии сварки пластмасс, для сварки экструдером действуют общие требования:

- Сваривать следует только изделия из одинаковых термопластов. Важнейшими показателями «одинаковости» являются химический состав, плотность и показатель текучести расплава. При сварке экструдером те же требования предъявляются к присадочному материалу.

Замечание: Если показатель текучести расплава (ПТР) свариваемых деталей отличаются, то присадочный материал следует по возможности выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

- Свариваемые поверхности должны быть чистыми. При экструзионной сварке это требование настолько жесткое, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала не более чем за 20 мин до начала сварки. Это связано с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки.

1.3 Главная идея

Технология сварки экструдером была изначально разработана для сварки сравнительно толстостенных деталей. По сравнению с технологией сварки горячим воздухом с применением присадочного материала (прутка), сварка экструдером обеспечивает следующие преимущества:

- Позволяет сварить толстостенные детали за один проход;

- Увеличивает скорость сварки;

- Уменьшает влияние человеческого фактора на качество сварного шва.

В принципе, экструзионная сварка двух деталей заключается в следующем:

- Свариваемые поверхности – специально подготовленная сварочная канавка (рис.1) или угол между листами (рис.2) или поверхность пленки, уложенной внахлест (рис.3). Свариваемые поверхности предварительно нагреваются до температуры пластификации горячим воздухом, выходящим из сопла предварительного нагрева сварочного экструдера. В случае стационарных цеховых сварочных экструдеров поверхности могут нагреваться тепловым излучением.

- Одновременно с этим присадочный материал в форме прутка или гранул подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком экструдера до достижения гомогенной (однородной) массы.

- Вязко-текучий присадочный материал выдавливается из сварочного экструдера и подается в зону сварки через т.н. сварочный башмак.

- Давление, необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых сварочных экструдеров сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

| Рис. 1 Шов V-типа | Рис. 2 Шов K-типа | Рис. 3 Шов F-типа |

1.5 Схема работы сварочного экструдера

Поскольку зона сварки обязательно должна быть нагрета перед впрыскиванием присадочного материала, сварочный экструдер снабжен нагревателем воздуха. Горячий воздух подается в зону сварки через т.н. «сопло предварительного нагрева» и нагревает свариваемые поверхности до вязко-текучего состояния. Температура горячего воздуха регулируется специальным контроллером.

Нагреватель воздуха может быть в форме термофена, т.е. иметь встроенный нагнетатель воздуха. Как вариант, экструдер может быть рассчитан на внешнюю подачу воздуха – от компрессора или пневмосети предприятия.

Если речь идет о сварочном экструдере шнекового типа (Рис.4), то присадочный материал в форме сварочного прутка или гранул подается в шнековую (экструзионную) камеру.

Вращение шнека обеспечивается электроприводом, в качестве которого часто используют обычную ручную дрель. С учетом того, что нормальная продолжительность работы экструдера больше, чем у дрели, на качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс.

Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до состояния однородной массы. Нагрев материала обеспечивается электронагревателями, расположенными вокруг экструзионной камеры. Температура электронагревателей регулируется специальным контроллером.

Как вариант, в более простых и дешевых моделях экструдеров нагрев экструзионой камеры может производиться горячим воздухом, который проходит через полость вокруг экструзионной камеры и только после этого подается в зону сварки. В этом случае температура нагрева присадочного материала «привязана» к температуре горячего воздуха.

Расплавленный присадочный материал подается в зону сварки через т.н. сварочный башмак.

| Рис. 4 Схема работы сварочного экструдера шнекового типа | Рис. 5 Схема работы сварочного экструдера плунжерного типа |

В сварочных экструдерах плунжерного типа (рис.5) используется упрощенная схема продвижения присадочного материала через зону нагрева.

Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передней пластифицированной части.

Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру и идеально круглой форме сварочного прутка. А подача присадочного материала в форме гранул здесь вообще невозможна.

Нагретый присадочный материал из сварочного экструдера плунжерного типа, так же как и из шнекового экструдера, подается в зону сварки через сварочный башмак.

Форма рабочей поверхности сварочного башмака соответствует форме свариваемых поверхностей. В передней части башмака имеется специальный «нос», ограничивающий выдавливание присадочного материала вперед по направлению сварки.

Давление присадочного материала на «нос» сварочного башмака обеспечивает движение сварочного экструдера в направлении прокладки сварного шва. Скорость движения сварочного экструдера, таким образом, определяется производительностью экструдера и площадью сечения сварного шва.

1.6 Свариваемые материалы

Экструзионной сваркой наиболее часто свариваются изделия из ПНД, ПП или др. термопластов 1-й группы, у которых разница между температурой вязко-текучего состояния и температурой начала термодеструкции составляет более 50ºС. Это означает, что даже значительный перегрев материала (на 30-40ºС) не может серьезно повредить материал.

Термопласты 2-й группы, как ПВДФ и особенно ПВХ, отличаются неприятной особенностью – температура термодеструкции материала не намного превышает температуру пластификации. Поэтому при сварке ПВДФ особые требования предъявляются к точности работы системы нагрева материала (экструзионной камеры). А для сварки ПВХ, кроме того, используется сварочный экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева.

Температурная неустойчивость термопластов 2-й группы, кроме того, накладывает дополнительные ограничения на технологию экструзионной сварки – в частности, экструдер не должен выключаться и вновь включаться в процессе сварки, не должен надолго оставляться в режиме ожидания и т.п.

Другая неприятность, связанная с ПВХ – это его абразивность и высокая химическая активность при нагреве. Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Сварка листовых пластиков

Сварка пластиков – это наиболее удобный и наименее дорогой способ соединения пластиковых элементов. В некоторых случаях альтернатив и вовсе не бывает (когда соединение при помощи клея невозможно). К тому же, горячая сварка пластиков выполняется массово, как специалистами в промышленных организациях, так и обычными людьми, по мере необходимости. Конечно, при наличии всего сопутствующего инструмента, с учетом развития отрасли и распространения фирменных аксессуаров нет никаких проблем.

Есть огромное количество способов сварки полимеров. Большинство из них можно сразу разделить на пару условных групп: сварка при помощи нагрева и без помощи аппаратов горячего воздуха. Наиболее активно используемый метод, это нагрев материала до вязкотекучего состояния. Но даже в этом случае используется несколько видов нагрева и приборов:

Световое или лазерное излучение

Ток высокой частоты

Все полимеры также дополнительно разделяются на термопласты и реактопласты. Термопласты прекрасно подходят для сварки, так как не меняют свой состав в процессе нагрева, а после остывания принимают еще и обратно все свои физические свойства. Реактопласты, наоборот, принимают свои свойства единственный раз во время изготовления и больше их нельзя подвергать нагреву, после которого их структура не восстанавливается.

При взаимодействии с нагревающим элементом, структура термопласта становится мягкой и податливой, при этом происходит смешение двух отдельных объектов термопластов в один единый. Так образуются неразрывные швы высокой прочности.

Сварка нагревающими аппаратами

Одним из самых простых способов передачи тепла является прямой контакт свариваемых поверхностей пластиков с самим нагревательным прибором или (в случае воздушных аппаратов) нагретых струй воздуха. Из-за простоты техпроцесса и доступности аппаратов, и аксессуаров к ним, они широко распространена.

Вначале проходит разогрев, в качестве первого этапа. При этом оплавленные края надежно соединяются между собой.

Контакт нагретых пластиков и свариваемых деталей удерживается с определенным усилием на какое-то время.

Во время разогрева необходимо, чтобы контактируемые поверхности имели проплавление на определенную глубину. Это также нужно для того, чтобы избежать работы с любыми неровностями поверхностей.

Существует перечень технологических параметров сварки пластмасс:

Температура нагревательного элемента (или среды)

Усилие прижатия инструмента к детали

Усилие сжатия свариваемых деталей

Продолжительность давления после окончания сварки

Чрезвычайно важно максимально очистить контактирующие поверхности для нанесения качественного шва. Т.к. вкрапления иных материалов, грязи, пыли внутрь шва негативно скажутся на его надежности. Если поверхность покрыта маслянистыми выделениями, их удаляют соответствующими растворителями (безопасными для самого полимера). Если отчистить невозможно, или край объекта слишком неровен, его просто срезают для образования ровного, чистого среза.

Сварка нагретым газом

При сварке газом все тепло идет от нагретого газа, который уже передает его, выходя из сопла аппаратов и термофенов самых разных конструкций. При этом, в качестве теплоносителя выступает, как правило: аргон, углекислый газ, азот и, конечно же, воздух. Выбор газа зависит именно от свойств пластика, который будет подвергаться сварке. Например, некоторые виды пластиков сильно подвержены действию кислорода, и поэтому более качественные швы получаются при выборе газа, наподобие аргона.

Технология сварки пластиков газом предусматривает два варианта: при использовании присадочного материала и без его использования. Когда используется пруток, его диаметр, обычно, составляет 2 – 6 мм. Присадку обязательно изготавливают из того материала, который планируется сваривать. В некоторых случаях, в пруток добавляют специальные пластификаторы, повышающие качество сварки.

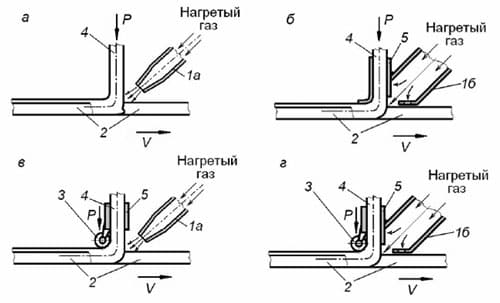

На схеме показаны: а - сварка без насадок, б - сварка с насадкой для твердых термопластов, в - сварка с насадкой для мягких термопластов, г - сварка с насадкой для твердых и мягких термопластов. 1а - стандартное сопло, 1б - производительное сопло, 2 - основной материал, 3 - прижимной ролик, 4 - присадочный пруток, 5 - направляющий канал, P - направление давления на присадочный материал, V - направление сварки.

К основным технологическим параметрам сварки газом с использованием прутка относятся:

Расход и уровень температуры газа

Используемые материалы и размеры сечения прутка

Угол наклона подаваемого прутка

Усилие прижима присадки

Угол нагревающего аппарата к плоскости детали

Скорость производимых сварочных работ

Температура газа на выходе не должна превышать на 50 – 100 градусов Цельсия выше, чем температура вязкотекучести полимера. Расстояние между соплом и материалом должно быть 5 – 8 мм и удерживаться статично, на протяжении всего процесса сварки.

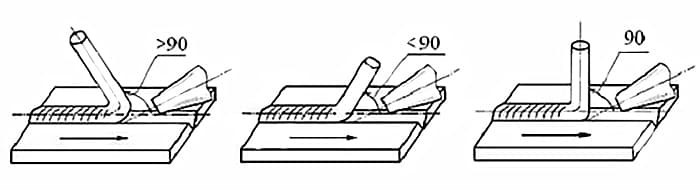

При угле наклона прутка свыше 90 градусов, материал положенный в шов будет удлиняться и может повредиться при охлаждении. При угле менее 90 градусов пруток будет нагреваться быстрее полимерного материала, при этом увеличится расход прутка, а в шве возникнет внутреннее напряжение. Прочность подобного шва может уменьшаться.

Угол наклона оси горелки к плоскости изделий составляет 55-65 градусов, а затем уменьшается до 45 градусов. При этом струя газа направлена на основной материал, т.к. его масса свыше массы прутка. Скорость сварки может сильно колебаться и доходить вплоть до 15 м/ч.

Сварка экструдером

Возможен и другой вид сварки, при помощи экструдера, которая производится готовым расплавом. И вместо специальной «прожарки» сразу используется тепло расплавленного присадочного материала, создающего шов.

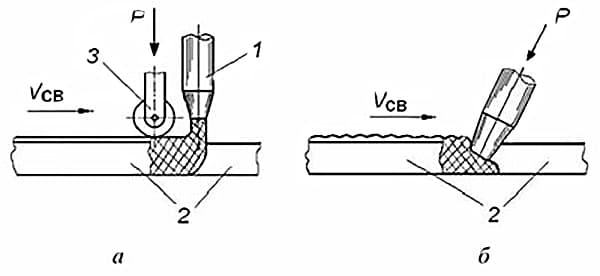

Сварка осуществляется только если температура расплава находится на 50 градусов выше, чем температура свариваемого основного материала. Существует два типа сварки: бесконтактный и контактный.

При бесконтактном способе прижим осуществляется специальным валиком, тогда как при контактном способе это происходит при давлении самой насадкой экструдера, как и показано на рисунке.

Сварка полиэтилена и полипропилена (ПЕ, ПП)

Такие материалы как полиэтилен и полипропилен являются самыми часто встречаемыми термопластами, что обусловлено их основными свойствами. Это распространенные полимеры, которые стоят недорого, легко свариваются с применением горячих видов сварки. Область применения данных полимеров также огромна, от пленок и труб, до изоляции, деталей для строительства и даже пищевых емкостей и контейнеров.

Важно отметить, что для ПП и ПЕ подходят далеко не все виды сварки. Так, к примеру, нельзя произвести сварку токами высокой частоты, а также при использовании растворителей, что обусловлено структурой этих материалов. А вот использование аппаратов горячего воздуха (или экструдеров) наоборот, приветствуется.

Сварка пластика с использованием растворителей

Существует еще один тип сварки для полимеров, при использовании растворителей. Для этого специалисту потребуется выполнить определенный ряд действий: смачивание свариваемых краев в растворителе, ожидание пока материал разбухнет под химическим действием и станет мягким, использование давления для сцепления и отвердевания сварочного шва. Такой вид сварки используется совокупно с аморфными полимерами, которые хорошо подходят для этой задачи. Материалы имеющие кристаллическую структуру, как правило, также имеют высокую сопротивляемость растворителям.

Для смачивания двух поверхностей, как правило, используют обычную губку или другой, схожий материал. Количество растворителя не должно быть большим, чтобы не вызывать разрушающих материал подтеков. Сразу после смачивания и размягчения, обе поверхности должны быть немедленно присоединены друг к другу. Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

Сварка пластика с феном и экструдером

Сразу после того как появились полимерные материалы, стало понятно, что их надо как-то скреплять между собой и многие из них хорошо откликаются на классические методы горячей сварки. В целом, методов сварки пластиков очень много, существуют даже довольно экзотические методы, при помощи ультразвука или лазера. В быту и на промышленных объектах чаще можно встретить именно термо-классику.

Многие полимеры являются также термопластами. Это означает, что при определённой температуре они теряют свои свойства, плавятся. Однако эта температура недостаточна, для того чтобы повредить их, другими словами материал не горит, а просто расплавляется. Во время расплавления он легко проникает во все щели, а также надежно, фактически намертво скрепляется с аналогичным материалом, который также был нагрет. Самое приятное тут то, что после остывания, термопласт возвращает все свои свойства обратно. Таким образом можно скреплять практически любые формы термопластов: пленки, брезенты, листы, коробы, профили, трубы и т.п.

Для каждой формы существуют свои методы скрепления, хотя принципов горячей сварки всего пара, это при помощи промышленного фена и экструдера. Разница между ними в том, что фен — это просто отдельный небольшой инструмент (если, конечно, не брать во внимание промышленные тепловые пушки), который дает направленную струю горячего воздуха. При этом, есть насадки, которые больше подходят для типа сварки внахлест.

В этом случае берут два рулона пленки, накладывают один на другой, поддевают край и нагревают пространство между ними. Затем, валиком раскатывают нагретый участок, что дает 100% сцепление в эти местах. Конечно, для работы с феном требуется определенные навыки и сноровка. В том числе, это касается других видов сварки.

Вторым популярным видом сварки феном является сварка при помощи прутка. В таком случае используется другая насадка, а оператор фена проталкивает пруток через насадку, которой сам же придавливает его. Иногда такая работа требуется при большой поверхности покрытия, как это бывает при работе с промышленными объектами, полами и тому подобным. В таком случае разумнее использовать автоматы для сварки. Делают они тоже самое, но подают пруток сами, легко передвигаются по поверхности, оборудованы всеми необходимыми валиками и тому подобное.

Также существуют более профессиональные и узконаправленные вещи как экструдеры. В целом, экструдеры немного мощнее чем фены. Пруток на экструдерах также подается автоматически, да и в целом, устройство содержит в себе функции фена для плавления. С таким инструментом работать еще удобнее, хотя он немного крупнее и тяжелее.

В случаях, когда пластик не является термопластом, то остаются использовать холодную сварку, то есть, например, специальный клей. Считается, что холодная сварка не хуже, чем горячая, но на самом деле ею пользуются исключительно из-за невозможности использовать обычную. Горячая сварка, при правильном исполнении держится бесконечно, так как материал становится одним целым, а холодная только на определенное время. Физическое воздействие при горячей сварке – неважно, при холодной может повредить швы и так далее.

Технология сварки листов ручным экструдером

Экструзионная сварка применяется для сварки листов, профилей и пленок из пластмасс - полиэтилена, полипропилена, реже ПВХ илиПВДФ, еще реже из других термопластов. Для монтажа напорных трубопроводов из термопластов экструзионная сварка неприменима по одной причине – при стыковом расположении свариваемых изделий (труб, листов или пр.) прочность сварного экструзионного соединения не превышает 80% от прочности исходных изделий.

Замечание: Если показатель текучести расплава (ПТР) свариваемых деталей отличаются, то присадочный материал следует по возможности выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

1.4 Принцип

- Давление, необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых сварочных экструдеров сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

Мы предлагаем следущие виды продукции:

Полипропиленовый лист (ПП), полиэтиленовый лист (ПНД), сверхвысокомолекулярный полиэтиленовый лист (СВМПЭ), вспененый полипропиленовый лист (ВС-ПП), полиэтиленовые листы высокого давления (ПЭВД), сварочный пруток, стержни из полипропилена, полипропиленовые трубы и фитинги, полипропиленовый профиль, доски разделочные, стеновой элемент ДУО, ёмкости из полипропилена, автономная канализация Эко-Гранд.

Весь ассортимент продукции находится на складе в г. Лыткарино, Московской области и реализуется по отпускным ценам завода.

Читайте также: