Оборудование для сварки в узкощелевую разделку

Обновлено: 19.05.2024

Основанная в 1919 году немецкая фирма "Карл Клоос Швайсстехник ГмбХ" традиционно идет в авангарде развития сварочных технологий. В наши дни фирма "Клоос" производит сварочные полуавтоматы, сварочные роботы, позиционеры и периферийное оборудование, а также разрабатывает программное обеспечение для систем управления.

Таким образом, фирма реализует один из своих основных принципов – "Все из одних рук".

Одной из перспективнейших инноваций последнего времени стало внедрение технологии сварки в узкую разделку для особо толстых конструкций.

Постановка задачи и решение Для электродуговой сварки деталей большой толщины необходимо подготовить разделку V-образной формы, чтобы обеспечить доступ сварочной горелке и надежное проплавление кромок. При толщинах от 50 мм и выше поперечное сечение разделки получается очень большим. Ее заполнение требует многочисленных проходов. Растут расходы и время сварки.

Существенную экономию предлагает применение специальной технологии сварки в защитных газах в узкую разделку, которая позволяет обойтись разделкой гораздо меньшего объема – см. эскиз.

Разделка V-образной формы

Подготовка под сварку в узкую разделку

По сравнению с традиционной разделкой со скошенными кромками объем зазора для сварки в узкую разделку составит едва ли одну треть. При толщине листов 300 мм достаточно узкой разделки шириной всего 20 мм. Однако для сварки в узкую разделку вместо обычной горелки потребуется специальное оборудование – "горелка-кинжал" прямоугольного поперечного сечения, внутри которой подается сварочная проволока, ток, защитный газ и охлаждающая жидкость.

Вместо обычной сварочной горелки был сконструирован специальный инструмент прямоугольного поперечного сечения, через который подается сварочная проволока, защитный газ, охлаждающая вода и подводится сварочный ток.

Желтым цветом на рисунке показаны каналы для подачи защитного газа; синим цветом - охлаждающей воды; красным цветом - линии возврата горячей воды. Зеленым цветом обозначена тефлоновая изолирующая трубка.

Для обеспечения надежного сплавления кромок изогнутый под углом токоподводящий наконечник совершает периодические качающие движения с короткой задержкой на боковых поверхностях разделки.

Скос кромок для сварки "кинжальной" горелкой не требуется

Мощность плавления в данном процессе может достигать 10 кг/час (сталь). Внесение тепла меньше по сравнению с обычным процессом. Управление процессом полностью автоматическое с использованием робототехники CLOOS. Все необходимые параметры программируются в системе управления роботом. В сварочную головку встроен привод качания токоподводящего наконечника с позиционным регулированием и углом поворота 360°. Кроме того, в головке имеется дополнительный привод подачи сварочной проволоки, обеспечивающий стабильную подачу в течение длительного времени сварки.

Толщина листов 160 мм - сварка за 26 проходов

Для корректировки траектории с учетом отклонений размеров заготовок применяются обычные для роботизированной сварки сенсорные системы.

- Сокращение времени на подготовку;

- Сокращение времени сварки;

- Сокращение расхода материалов (сварочной проволоки, защитного газа);

- Уменьшение внесения тепловой энергии (улучшение механических свойств, меньше внутренние напряжения и тепловые деформации);

- Сокращение затрат энергии.

В России уже много лет работает дочерняя фирма немецкого производителя – ООО "КЛООС ВОСТОК". Благодаря штату квалифицированных специалистов компания обеспечивает весь спектр услуг по продаже, поставке и запуску в эксплуатацию оборудования, снабжению запасными и расходными частями, технической поддержке, гарантийному и послегарантийному обслуживанию, обучению персонала заказчиков.

Фото и материалы предоставлены ООО "КЛООС ВОСТОК"

13.02.2020 Он мал, подвижен, точен и в скором времени будет приводить в восторг любителей фастфуда по всему миру: Робот KR 3 AGILUS компании KUKA впечатлил бразильскую фирму Bionicook и теперь подает гостям закуски, напитки и десерты в первом в мире полностью автоматизированном фастфуд-автомате.

03.02.2020 С новым ABB Ability™ Smart Sensor пользователь имеет возможность дистанционно контролировать состояние оборудования цифрового электропривода, расположенного во взрывоопасных зонах и получать упрощенный доступ к улучшенной аналитике данных и ее расширенную функциональность.

16.12.2019 С выпуском шестой волны наших устройств автоматизации производства мы представили 237 новых моделей в 6 категориях:

18.10.2019 О возможностях современных коллаборативных роботов, системах визуализации их программирования и преимуществах нового поколения промышленных роботов нам рассказал Александр Новоселов, руководитель отдела робототехники компании АББ.

02.10.2019 Золотую медаль за инновационную трансмиссию eAutoPowr и интеллектуальную систему e8WD получила компания John Deere от Сельскохозяйственного общества Германии (DLG). Еще за 39 продуктов и решений были отмечены серебряными наградами.

01.10.2019 Компания продемонстрировала на выставке «Металлообработка – 2019» расширенную линейку стоек ЧПУ для токарных и фрезерных станков, а также новейшую систему машинного зрения ДМВ-2000 с высокими показателями быстродействия.

30.09.2019 Инновационные компоненты систем машинного зрения, датчики, оборудование для идентификации и решения на их базе представит в конце ноября на выставке SPS в Нюрнберге компания Datalogic. Новая техника поможет интегрировать цифровые решения для автоматизации в инфраструктуру Industry 4.0.

16.09.2019 Опыт петербургской компании «Норма ИС» свидетельствует о возможности создания в России производств по выпуску промышленных роботов.

30.08.2019 Модули связи, поддерживающие основные европейские сетевые протоколы выпустила корпорация Mitsubishi Electric. Они могут использоваться для подачи электропитания на ряд устройств ввода/вывода.

29.08.2019 Министр промышленности и торговли Российской Федерации Денис Мантуров направил приветствие в адрес участников, гостей и организаторов международной политехнической выставки «Технофорум-2019».

Настоящий ресурс может содержать материалы 12+

© 2015–2020. Все права защищены.

На Сайте могут содержаться ссылки на другие сайты. Сайт не несет ответственности за содержание, качество и политику безопасности этих сайтов.

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ(SAW)

Дуговая сварка под флюсом (SAW) - это высокоэффективный метод автоматизированной сварки для всех видов стали – от конструкционной до высокопрочной.

Процесс SAW также самый производительный дуговой метод сварки со скоростью наплавки от обычных 8 кг/ч (17 фунт/ч) до 100 кг/ч (220 фунт/ч) в случае многодуговой сварки. Данный метод применяется при толщине от 4 мм (5/32") до 350 мм (14") и выше.

1. Одиночная проволока

ESAB, сварка, процесс, SAW, одиночная проволока

2. Сварка расщеплённой дугой Twin

При сварке расщеплённой дугой Twin две проволоки подключены к одному сварочному источнику.

3. Сварка двумя проволоками Tandem

В Tandem сварке под флюсом каждая из двух проволок подключена к своему сварочному источнику и блоку управления, и каждая проволока подается своим подающим механизмом.

4. Сварка четырьмя проволоками (Tandem twin)

В процессе сварки четырьмя проволоками (Tandem twin) ESAB используются две головки с двойной проволокой (Twin), расположенные последовательно.

5. Многодуговая сварка

Позволяет использовать до 6 проволок, каждую со своим сварочным источником.

6. Сварка в узкощелевую разделку

Мощные системы ESAB для сварки в узкощелевую разделку, HNG Multi, подходят для продолжительных работ в тяжелых условиях.

7. Ленточная Наплавка

ESAB, сварка, процесс, ленточная наплавка, Автоматическая сварка под флюсом, SAW, электрошлаковая сварка, ESW, предпочтительные методы, наплавка больших площадей

8. SAW - технология ICE™

Революционная технология ESAB позволяет использовать лишнюю тепловую энергию, выделяемую во время традиционной сварки под флюсом (SAW), для увеличения производительности без увеличения тепловложения.

Узкощелевая сварка

Тенденция к увеличению габарита сварных металлоконструкций и проблема повышения точности их изготовления обуславливают поиски путей повышения эффективности сварочных процессов, обеспечивающих снижение себестоимости при сохранении высокого качества сварных соединений.

Процесс сварки с узкощелевой разделкой кромок для деталей толщиной 20—300 мм приобретает все большее значение вследствие значительного снижения количества наплавленного металла и уменьшения трудоемкости подготовки кромок. Важным преимуществом этого процесса является сокращение тепловложения при сварке, что повышает качество швов и уменьшает остаточные сварочные деформации. Сварка толстостенных деталей с низким удельным тепловложением позволяет обойтись без дорогостоящей термообработки, применяемой для снятия напряжений. Благодаря экономии наплавленного металла расходы могут быть снижены почти на 50% в зависимости от области применения и свариваемых толщин.

Существует несколько способов сварки швов с узкощелевой подготовкой кромок: одной прямой электродной проволокой большого диаметра (2 или 3,2 мм), расположенной по центру зазора; двумя тонкими электродами (диаметром 1,2 или 1,6 мм); крученым электродом.

В первом случае разделка полностью заполняется по ширине в каждом проходе. Основная проблема при осуществлении этого способа заключается в необходимости введения в сварочную ванну значительного количества тепла для получения большого объема расплавленного металла, чтобы исключить подрезы и шлаковые включения. Сварка в импульсном режиме позволяет существенно снизить количество дефектов.

При сварке двумя электродами, характеризующейся низким тепловложением, в зазор вводятся две следующие друг за другом плоские горелки с токоведущими проволоками, каждая из которых направляется на торцовые поверхности свариваемых кромок в зазоре под углом к вертикальной оси. При этом образуется слой наплавленного металла из двух смежных тонких валиков. Весь процесс сварки требует многократных проходов с подъемом сварочных головок после каждого прохода. Применение отогнутых к основанию зазора проволок позволяет расширить диапазон свариваемых этим способом толщин и обеспечивает более полное проплавление свариваемых кромок.

Колебания дуги в зазоре при описанных способах узкощелевой сварки достигаются либо путем перемещения горелки в зазоре, либо путем колебания электродной проволоки при фиксированном положении горелки. Применение первого способа ограничено толщинами до 100 мм, а вторая схема процесса допускает сварку любых толщин.

При сварке крученым электродом по мере его расплавления дуга получает непрерывное вращательное движение. Считается, что фактический вылет крученого электрода за счет спиральности больше, чем у одинарной прямой электродной проволоки при одинаковой продолжительности включения тока и поддержании в обоих случаях постоянного расстояния между концом плавящегося электрода и основным металлом. Поэтому растет выделение тепла, и скорость плавления увеличивается. При сварке в смеси защитных газов (Ar+20% СО2) скорость плавления крученым электродом на 10% больше, чем обычной проволокой. При этом способе устраняются некачественное формирование нижней части шва и несплавление с боковыми стенками разделки, значительно уменьшается количество пор.

Узкощелевая разделка кромок может применяться при сварке в защитных газах, под флюсом, при электрошлаковой сварке. Причем при электрошлаковой сварке площадь разделки кромок может быть снижена до 1/3 от площади разделки при обычном способе сварки.

Источник: Черкасская Л.П., Финкель Л.М. Сварные базовые детали станков и машин. М.-1981

Оборудование для сварки в узкощелевую разделку

Уменьшение угла разделки может значительно увеличить эффективность и производительность сварки тяжелых металлоконструкций. Традиционная сварка в узкую разделку может быть применена с большинством сварочных процессов, но имеет недостаток – практически невозможна без специально предназначенного для этого оборудования. Чтобы преодолеть это ограничение, Kemppi разработала новое решение Reduced Gap Technology (RGT). Эта технология позволяет проводить эффективную и стабильную сварку в узкую разделку без необходимости специального оборудования или аксессуаров для материала толщиной до 30 мм. RGT сочетает в себе интеллектуальное управление дугой высокотехнологичным источником питания Kemppi, механизм подачи проволоки и средство механизации.

RGT изменяет наше представление о сварке в узкую разделку

При сварке в узкую разделку угол разделки, как правило, меньше 20 градусов вместо стандартных 45 — 60 градусов. Это приводит к уменьшению числа сварных проходов, необходимых для сварки соединения, а также сокращает время и расход присадочного материала. Уменьшение угла разделки делает материал, помимо прочего, менее подверженным искажению и менее склонным к поводкам. Другими словами, уменьшение объема разделки положительно влияет на качество сварки, эффективность и производительность труда.

Однако уменьшение угла разделки также делает сварку более сложной. В узкой разделке трудно контролировать сварочную дугу, это может привести к проблемам с качеством, если вы не приобретёте специальную сварочную горелку и аксессуары.

Для сварки MIG / MAG в узкую разделку при толщине металла менее 30 мм, технология Кемппи RGT является идеальным новым решением. Она позволяет использовать стандартное сварочное оборудование и сварочное ПО для сварки в узкую разделку стыковых и угловых швов. RGT сочетает в себе преимущества программ WisePenetration и Wise Fusion (сварочное оборудование FastMig) и систем механизации сварки A5 MIG Rail System 2500.

Система управления обеспечивает постоянную мощность и точную фокусировку дуги

В основе решения Kemppi RGT лежит самая передовая система управления сварочной дугой, которая обеспечивает стабильную мощность дуги при расстоянии вылета электрода до 30 мм. Кроме того, система адаптивно регулирует дугу для сохранения её плотности энергии на максимальном уровне (рисунок 1). Короткая, стабильная и эффективная дуга сводит к минимуму риск неполного проплавления и непровара, так как дуга всегда сосредоточена именно в нужной точке разделки. Система управления RGT обеспечивает стабильную сварку в узкую разделку материалов толщиной до 30 мм без необходимости использования специального оборудования или аксессуаров.

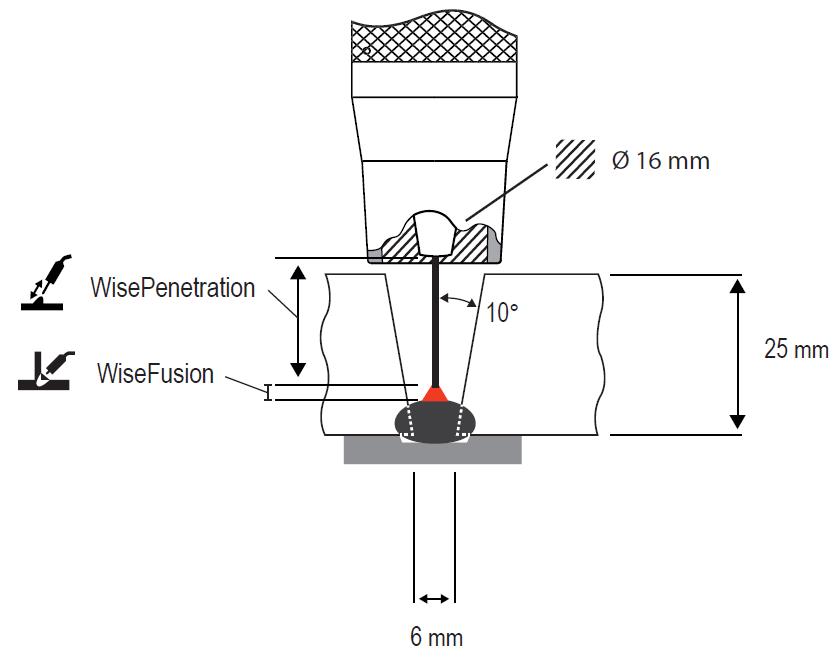

Рисунок 1. Принцип работы системы RGT заключается в том, что WisePenetration поддерживает стабильную мощность дуги независимо от изменения вылета электрода, в то время как WiseFusion обеспечивает адаптивное регулирование, которое концентрирует дугу и сохраняет её максимально короткой.

Преимущества применения технологии Kemppi RGT

Сварка в узкую разделку имеет множество положительных сторон. Помимо имеющихся позитивных моментов решение Kemppi RGT обладает дополнительными преимуществами, которые в еще большей степени способствуют снижению затрат и добавленной стоимости:

- потребность в инвестициях снижается, поскольку никакого специального оборудования не требуется при сварке материалов толщиной до 30 мм;

- WiseFusion сохраняет дугу стабильной, улучшает контроль сварочной ванны и уменьшает влияние магнитного дутья: это уменьшает риск неполного проплавления и непровара, что приводит к снижению затрат на ремонт;

- WisePenetration сохраняет мощность дуги постоянной, независимо от изменений вылета электрода: это позволяет обеспечить более высокую скорость сварки и коэфициент наплавки, что, в свою очередь, приводит к сокращению затрат на персонал;

- высокая плотность энергии WiseFusion сводит к минимуму тепловложение, что повышает ударную вязкость высокопрочных сталей и уменьшает деформацию, поэтому сокращается необходимость в правке;

- WiseFusion сохраняет длину дуги стабильной: пользователю не нужно настраивать его, что сокращает время сварки и повышает производительность;

- сварочная каретка А5 MIG Rail System 2500 оптимизирована для использования с источниками питания Fast Mig; питание к каретке подается через специальную горелку Kemppi без дополнительных кабелей, это позволяет быстрее настроить оборудование и повысить производительность; дистанционное управление A5 МIG Rail System 2500 обеспечивает быструю и легкую регулировку функций каретки и параметров сварки источника питания; таким образом, оператор может сосредоточиться на контроле сварки. В результате, мы можем говорить о снижении количества сварочных дефектов и затрат на ремонт.

Потенциал экономии согласно данным первичного тестирования WPS

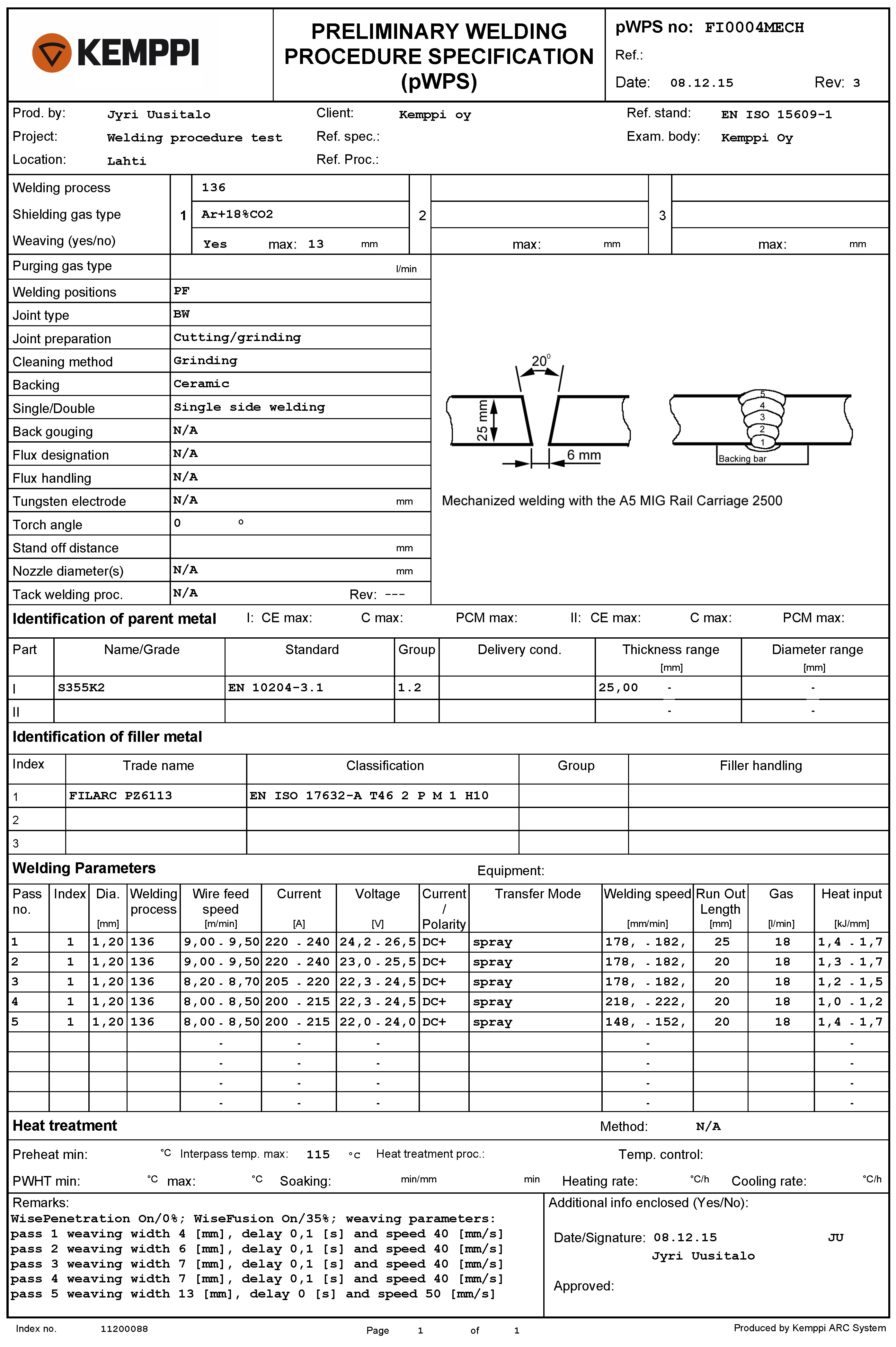

Сварка в узкую разделку по технологии Kemppi RGT продемонстрировала хорошие результаты при угле разделки в 20° и толщине материала до 30 мм. Данные pWPS (Preliminary Welding Procedure Specification – Первичная Спецификация сварочной процедуры), представленные на Рисунке 2, были подтверждены испытаниями, проведенными в соответствии с квалификационными стандартами тестирования сварочных процедур. Данные pWPS содержат всю информацию, необходимую для использования технологии Kemppi по сварке в узкую разделку на производстве. Данная Спецификация демонстрирует результаты работы со стыковым соединением с углом скоса 20 ° и толщиной 25 мм. На Рисунке 3 показан расчет потенциальной экономии, достигаемой при этом методе. Меньший угол (20°) приводит примерно к 25-процентному сокращению объёма наплавляемого материала в сравнении с углом в 45 °.

Рисунок 2. pWPS сварки стыкового соединения в узкую разделку.

Рисунок 3. Преимущества технологии сварки в узкую разделку Kemppi RGT с точки зрения объема разделки и наплавленного материала. Угол 45° включает в себя 1,5 мм притупление(с). Учитывается также разница зазора (b). При разделке 20° притупление отсутствует.

Аппаратные и программные оставляющие технологии RGT

Технология сварки в узкую разделку доступна на аппаратах Kemppi FastMig KMS, FastMig M, FastMig Pulse и FastMig X. Использование этого решения требует, чтобы сварочный аппарат был оснащен программными продуктами WisePenetration и Wise Fusion. Необходимые программные продукты Wise легко приобрести и установить после приобретения сварочного аппарата. Чтобы повысить удобство и эффективность сварки, рекомендуется использовать эту технологию с A5 MIG Rail System 2500 (см. Рисунок 4).

Рисунок 4. A5 MIG Rail System 2500: каретка, направляющая, сварочный аппарат FastMig и встроенный пульт дистанционного управления для управления всей системой.

ВЫВОД

Технология RGT для сварки в узкую разделку, разработанная Kemppi, основана на интеллектуальной системе управления, которая сохраняет мощность дуги независимо от расстояния вылета электрода. Кроме того, система адаптивно контролирует дугу для сохранения её плотности энергии на максимальном уровне. Короткая и стабильная дуга сводит к минимуму риск неполного проплавления и непровара, так как дуга всегда сосредоточена именно в нужной точке разделки. Система управления обеспечивает сварку в узкую разделку материалов с толщиной до 30 мм с углом скоса 20° и без необходимости использования специального оборудования или принадлежностей. Меньший объём разделки приводит к значительной экономии средств за счет сокращения времени сварки и расхода присадочного материала. Этот метод прекрасно подходит как для стыковых, так и для угловых соединений независимо от пространственного положения сварки. Таким образом, применение системы А5 MIG Rail System 2500 позволяет повысить удобство и оптимизировать скорость сварки.

Читайте также: