Оэ 2 4 по способам какое изменение происходит при сварке трением круглых заготовок

Обновлено: 27.04.2024

Сущность способа сварки трением заключается в том, что две детали располагаются соосно в зажимах машины, одна из них закрепляется неподвижно, а вторая приводится во вращение вокруг их общей оси.

На поверхности взаимного контакта деталей, прижатых осевым усилием Р, возникают силы трения.

Работа по преодолению этих сил при относительном вращении деталей преобразуется в тепло, которое

выделяется на поверхности трения и вызывает их нагревание. После достижения необходимой температуры (1000. 1300 °С при сварке сталей) относительное перемещение деталей должно быть по возможности максимально быстро остановлено. Нагревание при этом тоже останавливается, а усилие сжатия еще некоторое время прикладывается.

Изменение тепловыделения во времени

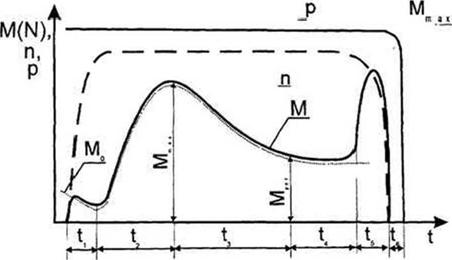

Учитывая, что произведение момента сил М на скорость вращения п имеет размерность мощности (N = к*М*п), то при постоянной скорости вращения кривая момента M(t) может рассматриваться как изменение мощности N.

Площадь, которая ограничена ею, осью абсцисс и двумя ординатами tt и t2 представляет величину энергии Е за время ti -12, так как:

Е= J N dt =К J М я di

Изменение тепловыделения во времени, которое отвечает изменению момента М - довольно сложно.

Изменение во времени момента сил М. частоты вращения п, и осевого усилия Р при сварке трением.

Процесс сварки трением разделяют на шесть фаз (рис. 8). В первой фазе (t,) происходит притирание поверхностей стержня. С увеличением частоты вращения момент трения покоя Мо уменьшается, идет процесс граничного трения, разрушаются пленки, контактируют и реформируются отдельные микровыступы, появляются первые зоны схватывания, начинается сухое трение.

Во второй фазе (t2) возрастание момента (и мощности) трения отвечает резкому возрастанию количества взаимодействующих микровыступов. При этом возрастает температура и, соответственно, уменьшается прочность металла и сопротивление мостиков до деформации. Произведение этих двух функций обусловливает наличие максимума mmaxi - Трение распространяется на всю поверхность.

В Начале третьей фазы fo) имеет место интенсивное макродеформирование поверхностей с вытеснением металла в грат и перемещением деталей в осевом направлении (осадка нагрева). Момент М стабилизируется, а температура достигает максимального значения.

Четвертая фаза (U) - квазистационарный процесс, характеризуется стабилизацией большинства параметров, пленки оксидов и инородных включений удалении в грат.

Пятая фаза (t5) торможение. С уменьшением частоты вращения быстро возрастает коэффициент и момент трения, увеличивается мощность тепловыделения. При приближении частоты вращения к нулю, мощность тепловыделения резко падает, наступает полная остановка с быстрым образованием металлических связей, характерных для неразъемного сварного соединения.

Шестая фаза (te) - проковка. Соединение деформируют осевым усилием, величина которого может равняться, или быть большей оттого, какое было при нагреве.

Основные параметры и рациональные режимы сварки

Основные параметры при сварке трением:

- давление при нагревании р„;

- давление проковки рпр;

- время нагревания tM;

- время проковки tnp;

- частота вращения п;

- осадка при нагревании Д|„;

- суммарная осадка ДІ.

Оборудование для сварки трением

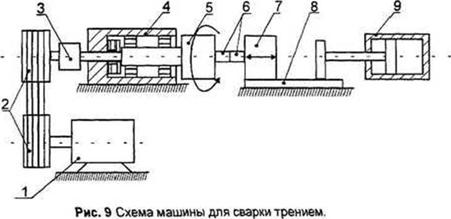

Машины для сварки трением обычно имеют в себе следующие основные узлы (рис. 9): два зажима 5 и 7 для свариваемых деталей 6, из которых один вращающийся; передняя бабка 4 со шпинделем, несущим на себе вращающийся зажим 5; узел 8, в котором размещен невращающийся зажим 7; привод вращения шпинделя с двигателем 1; ременной передачей 2 и устройством для натяжки ремней; фрикционная муфта 3 для сцепления шпинделя с приводным устройством, а таюке для торможения шпинделя, пневматический и гидравлический цилиндры 9 для обеспечения необходимого осевого усилия машины.

Прессовая сварка дугой, вращающейся в магнитном поле

Физическая сущность процесса

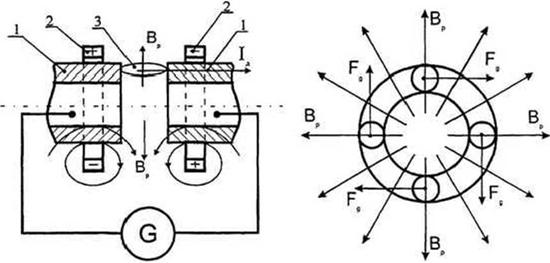

Сущность процесса состоит в нагревании торцов свариваемых деталей электрической дугой, которая перемещается вдоль кромок под действием сил. которые являются результатом взаимного внешнего магнитного поля дуги как электрического проводника с током с последующей ппастической деформацией нагретых торцов.

Рис. 10 а) Схема процесса сварки труб; б) Направления действия сил на дугу в характерных ее положениях (вид с торца трубы).

1 - свариваемые труби; 2 - магниты; 3 - дуга; G - источник сварочного тока

Сила, которая действует на дугу Fg, определяется как векторное произведение тока дуги 18 и рациональной составляющей вектора магнитной индукции Вр в зазоре между трубами.

Выделяют некоторые характерные периоды процесса нагревания;

- период возбуждения и неустановившегося горения дуги на начальной стадии процесса;

- установившееся горение дуги;

- нестойкое горение дуги на горячих кромках труб, что может сопровождаться периодичным замыканием торцов, выбрызгиванием и перерывами в протекании тока, когда дуга гаснет.

Параметры технологического процесса сварки

Главные параметры режима:

- время горения дуги;

Основные преимущества способа

Высокая продуктивность процесса - в 2 - 5 раз больше, чем при общепринятых способах сварки.

Как правило, незначительный расход электроэнергии - в 3 - 5 раз меньшая в сравнении с другими способами.

Экономия металла деталей. Припуск на оплавление в 3 - 4 раза меньший, чем при контактной сварке оплавлением и сварке трением.

Прочность сварного соединения выше прочности основного металла без заметного снижения пластичности. Отсутствуют поры, раковины, инородные включения и другие дефекты.

Сохранение антикоррозионных покрытий, покрытие разрушается только в зоне шва. Грат, как внешний, так и внутренний, значительно меньший, чем при стыковой контактной сварке и равномерно распределенный по периметру.

Отрасли рационального использования способа

Могут свариваться любые детали с замкнутой линией шва. Наилучшие условия сварки достигаются при одинаковой толщине стенок.

В случае сварки изделий, которые имеют разные сечения (например, трубы со стержнями), необходимо обеспечить одинаковые сечения в зоне сварки на глубину всего 2.. .3 мм.

Сваривают широкий диапазон металлов. Например: низкоуглеродистую сталь, легированную сталь, аустенитную сталь, медь, латунь, бронзу. Возможна даже сварка металлов и в разноименных объединениях: стали с медью, алюминий с медью и т. д.

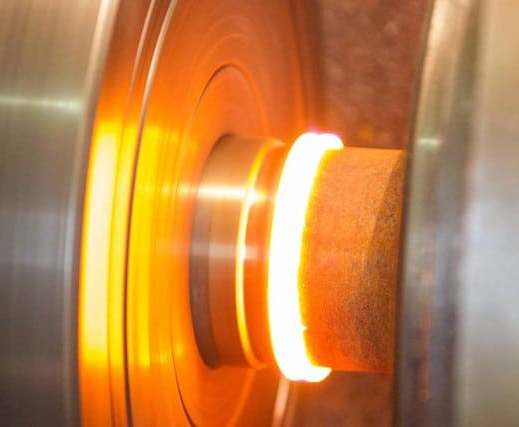

Сварка трением

Сварка трением — разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рис. 1).

Рис.1. Схема сварки трением

Процесс образования сварного соединения:

- Воздействие сил трения сдирает оксидные пленки;

- Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение, и высокопластичный металл (металл шва)* (рис. 1) выдавливается из стыка;

- Вращение прекращается, образуется сварное соединение.

Особенности сварки трением

При сварке трением механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую, и теплота вырабатывается прямо в месте будущего соединения.

Теплота может выделяться:

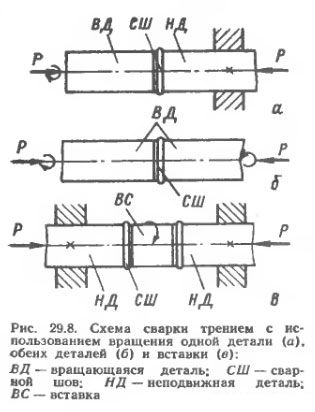

- при вращении одной детали относительно другой (рис. 2, а);

- при вращении вставки между деталями (рис. 2, б, в);

- при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (рис. 2, г).

В последнем случае детали прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Процессы в зоне стыка при сварке трением

В зоне стыка при сварке трением протекает ряд процессов. По мере увеличения частоты вращения свариваемых заготовок и при наличии сжимающего давления происходит притирка контактных поверхностей, а также разрушение присутствующих на них в исходном состоянии жировых пленок. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов. Между последними мгновенно формируются металлические связи и немедленно разрушаются из-за относительного движения поверхностей.

Этот процесс идет непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. Одновременно снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Рис. 2. Схемы процесса сварки трением: 1 — свариваемые детали; 2 — вставка; 3 — зона сварки

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, температура металла в стыке несколько снижается за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

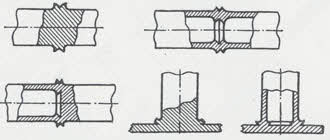

Рис. 3. Типы сварных соединений, выполненных сваркой трением

Диаметр деталей при сварке трением

Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 x 10б Н. Сооружение такой машины и её эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением.

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт применения сварки трением показывают, что ее стоит применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она незаменима при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов. Например, стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Машины для сварки трением: конструкция и особенности

Машины для сварки трением обычно содержат следующие основные узлы (рис. 4):

- привод вращения 1 шпинделя с ременной передачей 2;

- фрикционную муфту 3 для сцепления шпинделя с приводным устройством;

- тормоз 4 для торможения шпинделя;

- два зажима для крепления свариваемых заготовок 7;

- переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6;

- заднюю бабку 8 с неподвижным зажимом;

- пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины;

- пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 4. Принципиальная конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80–650 с-1), в качестве привода применяют пневматические турбинки. Такие турбинки характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

На рис. 5 приведен общий вид установки сварки трением с последующим удалением грата в автоматическом режиме автомобильных выпускных клапанов.

Рис. 5. Установка СТ110 для сварки трением

Примеры и опыт сварки трением

Мировой опыт применения сварки трением позволяет сделать вывод, что этот вид сварки — один из наиболее интенсивно развивающихся технологических процессов. Особенно в странах с высоким уровнем развития промышленности.

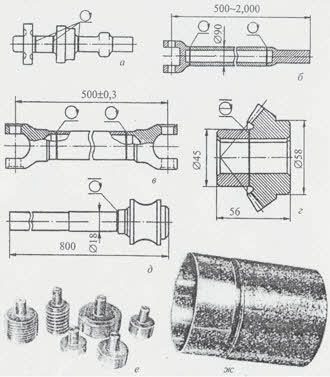

Некоторые примеры применения сварки трением приведены на рис. 6.

Рис. 6. Примеры применения сварки трением: а — промежуточный вал коробки передач автомобиля; б — карданный вал тяжёлого грузового автомобиля; в — карданный вал автомобиля «Форд»; г — коническое зубчатое колесо с удлиненной ступицей; д — вал рулевого управления легкового автомобиля; е — гладкие и резьбовые калибры; ж — сталеалюминиевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм

Разновидностью сварки трением является инерционная сварка. В этом случае вращаемую деталь располагают в маховике, который раскручивают до заданной скорости. Детали соединяют, и сварка завершается остановкой вращения маховика.

Достоинства инерционной сварки трением:

- Не требуется большой мощности;

- Быстрота сварки, меньшая зона разогрева, вследствие точного дозирования энергии.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Сварка взрывом — сравнительно новый и перспективный технологический процесс. Он позволяет получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, включая те, которые сложно сваривать другими способами.

Сварка трением, принцип, применение, схема и технология

Сварка трением берет свое начало в 1956 году, в Советском Союзе. С 60-х годов она начала развиваться в других странах и впоследствии получила широкое признание. Сварка трением представляет собой разновидность сварки давлением, при которой нагрев металла происходит путем трения одной из соединяемых частей изделия.

Окончательное соединение происходит в конце процесса, когда применяется проковочное усилие. Этот вид сварки используется в авиастроении, автомобилестроении.

Сварка металла трением

Сварка металла трением — это уникальный процесс соединения двух металлов, при котором механическая энергия трения или вращения одной из заготовок превращается в тепловую, где генерирование теплоты происходит именно в месте нужного соединения. В процессе нагрева детали прижимаются с постоянным давлением или нарастающим. После необходимого нагрева, расплава металла, соединения путем давления сварка завершается осадкой и резким прекращением вращения.

При сварке металла трением в зоне соединения в результате давления происходит разрушение жировых пленок и окислов, которые мешают прочному соединению.

Сильно разогретый металл, до температуры плавления, при сильном сжатии побуждает атомы металлов врастать друг в друга, что вызывает монолитность изделия. Таким образом, сварка металла трением включает в себя процесс:

- прочное закрепление деталей, при котором одна из них подвижная, а другая нет;

- разогрев металла механическим путем до пластичного состояния, плавления;

- процесс разрушения окислов, жировых пленок, мешающих прочности сварного шва;

- кромки горячего металла устанавливают металлические связи на атомном уровне;

- прекращение вращательных движений, давления, режим застывания деталей.

Россия

Беларусь

Молдова

В 1990-е годы был разработан метод сварки трением металлов с перемешиванием. Этим способом варятся стыковые швы листового цветного металла: алюминия, титана, их сплавов, а также стали. Также свариваются все сплавы с температурой плавления до 1800 0 С, можно соединять разнородные металлы. Для этого используют инструмент в форме стержня с наконечником, который углубляется в свариваемую деталь и проходит по всей необходимой длине свариваемой детали. Инструмент вращается с очень большой скоростью, происходит сильное трение, вызывающее нагрев металла до пластичного состояния. Происходит перемешивание расплавленной массы с вращающимся инструментом и его вытеснение в свободное пространство позади инструмента. В результате такого процесса устанавливаются металлические связи и происходит соединение металлов. По окончании работы инструмент выводят за пределы заготовки. Ключевые критерии сварки трением металлов с перемешиванием:

- скорость сварки;

- частота вращательных движений;

- сила прижимания инструмента, его перемещение, с учетом свариваемого металла, его толщины;

- размеры такого инструмента и угол его наклона.

Достоинства такой сварки:

- не нужна большая мощность;

- локальная зона разогрева, точность разогрева;

- быстрота сварки;

- точность соединения;

- отсутствие брызг.

Сварка трением оборудование

Сварка трением оборудование предназначено для выполнения высокоточной задачи по соединению двух металлов. Одним из передовых станков является ПСТ-80. Он оборудован гидравлическими зажимами, сенсорным экраном для контроля, управления и программирования цикла сварки, гидростанцией и станцией смазки. Может сваривать металл из жаропрочной стали, конструкционной, шов сечения состоит из мелкозернистой структуры. Сварка трением оборудование модели МАСТ-10 предназначена для стыковой сварки черных металлов, цветных, их сплавов. Машина полуавтоматическая, автоматизированные операции, кроме загрузки деталей. Модели ПСТ-12, ПСТ-20, ПСТ-50 замечательно выполняют свою работу сваривания, образуют качественный шов, быстрота работы.

Сварка трением - сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструмента.

Наиболее распространенная схема ротационной сварки приведена на рис. 5.7. Две заготовки, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них - неподвижна, а другая приводится во вращение вокруг их общей оси. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием Р, возникают силы трения.

Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в теплоту, которое выделяется на поверхностях трения и нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке черных металлов температуры в стыке достигают 1000. 1300° С). Таким образом, в стыке действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объемов металла.

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил, возникающих в стыке при вращении одной детали относительно другой. Выдавленный металл (грат) - имеет характерную для сварки трением форму сдвоенного правильного кольца, расположенного по обе стороны плоскости стыка.

При выдавливании пластичного металла из стыка в радиальных направлениях хрупкие оксидные пленки, покрывавшие торцовые поверхности соединяемых заготовок до начала сварки, разрушаются, а их обломки, а также продукты сгорания адсорбированных жировых пленок и другие инородные включения вместе с металлом удаляются из стыка в грат.

Нагрев прекращается путем быстрого (практически мгновенного) прекращения относительного вращения. При этом в контакт оказываются введенными очищенные торцовые поверхности соединяемых деталей, металл которых доведен до состояния повышенной пластичности. Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию - про-

ковать. Это достигается с помощью продолжающего еще некоторое время действовать осевого усилия.

Таким образом, прочность образующегося сварного соединения непосредственно связана с величиной пластического деформирования торцов свариваемых деталей и с режимом проковки.

В свою очередь, степень пластического деформирования и геометрия зоны сварки зависят от количества и характера выделения тепла при трении, теплопроводности материала заготовок, распределения давления в контакте с учетом изменения механических свойств материала заготовок при нагреве и длительности цикла сварки.

Мощность выделения тепла в точках, расположенных на расстоянии ri от оси вращения составляет:

где: f - коэффициент трения; р - нормальное давление в контакте; n - частота вращения.

Суммарная мощность составит:

На периферии стыка нагрев металла более значителен чем в зоне оси вращения. При сварке происходит перераспределение давления. Оно концентрируется в центральной зоне (там, где скорость трения и нагрев материала меньше). Обычно скорость трения составляет 10.25 м/с. При скоростях меньше 10 м/с необходимо увеличивать давление, что может привести к деформациям заготовок. При сварке сталей рекомендуются давления: на фазе нагрева 0,6 МПа; на стадии проковки - 1,5 МПа. При нагреве происходит притирка поверхностей заготовок, удаление оксидных пленок и загрязнений, что сопровождается уменьшением линейных размеров заготовок. После проковки также происходит уменьшение суммарной длины заготовок. Если не-

обходимо обеспечить точный осевой размер свариваемого изделия, то используется контроль изменения длины заготовок. Управление процессом сварки в современных станках осуществляется на основе данных о скорости изменения длины заготовок на стадиях нагрева и проковки.

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, определяющей его энергетические и технологические преимущества, к которым в первую очередь относятся следующие: Высокая производительность. Объем тонкого слоя нагреваемого металла незначителен. Весь цикл его нагрева продолжается от 2 до 30 секунд (в зависимости от свойств материала и размеров сечения свариваемых деталей). Высокие энергетические показатели процесса. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают высокий КПД процесса. Расход энергии и мощности при сварке трением в 5.10 раз меньше чем, например, при электрической контактной сварке встык. Высокое качество сварного соединения. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшей, чем основной металл соединяемых заготовок; стык свободен от пор, раковин, различного рода инородных включений и других макропороков. Металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает сильно измельченную структуру. Независимость качества сварных соединений от чистоты их поверхности. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; боковые поверхности заготовок также могут оставаться неочищенными, что в значительной мере экономит

время вспомогательных операций. Возможность сварки металлов и сплавов в различных сочетаниях. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов (например, сочетания алюминий - сталь, медь - сталь, титан - алюминий, медь - алюминий). Простота механизации и автоматизации. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой полуавтоматы или автоматы.

К недостаткам сварки трением можно отнести: Сварка трением не является универсальным процессом. С ее помощью могут осуществляться соединения лишь таких пар заготовок, из которых хотя бы одна является телом вращения (круглый стержень или труба), ось которого совпадает с осью вращения. Другая заготовка может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая заготовка. Этот недостаток, однако, несущественно ограничивает применяемость сварки трением; так как в машиностроительных отраслях промышленности количество деталей круглого сечения составляет до 50. 70% от общего числа свариваемых деталей. Г ромоздкость оборудования, в результате чего процесс не может быть мобильным; процесс осуществим лишь при условии подачи заготовок, подлежащих сварке, к машине (приварка малых заготовок к массивным конструкциям с помощью переносных машин исключается). Искривление волокон текстуры проката в зоне пластического деформирования - волокна близ стыка располагаются в радиальных направлениях и выходят на наружную (боковую) поверхность сваренной детали. В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в деталях, работающих в агрессивных средах - очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата. Необходимость съема грата, когда это по конструктивным соображениям оказывается необходимым. На это затрачивается добавочное время либо на сварочной машине, либо на отдельном рабочем месте.

Сварка трением широко применяется при изготовлении: В автомобилестроении - деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидравлических систем и др. В тракторостроении - деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбо нагнетателей дизельного двигателя и др. В электропромышленности - деталей высоковольтной аппаратуры, выводов бумаго-масляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневматических цилиндров сварочных машин и др. В инструментальном производстве - при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики).

Принципиально сварку трением можно вести на любом металлорежущем станке имеющем патрон на вращающемся шпинделе для закрепления одной из свариваемых деталей и место для установки второй детали (токарный, фрезерный, расточной, сверлильный и т. п. станки). Однако использование универсальных металлорежущих станков для сварки трением приводит к их быстрому износу. Универсальные станки не рассчитаны на режимы, свойственные сварке трением; выходят из строя подшипниковые группы станков, ломаются станины.

В серийном производстве для сварки трением используют специальные машины, снабженные силовым (обычно гидравлическим) механизмом прижима заготовок, электромагнитным тормозом шпинделей установленных в подшипниках повышенной мощности.

Различают несколько видов сварки трением:

Инерционная сварка отличается от обычного способа сварки трением лишь тем, что потребляемая из электрической сети энергия, преобразованная электродвигателем в механическую энергию, поступает в зону сварки не непосредственно, а предварительно (в промежутках между сварками) аккумулируется в маховике машины. Процесс инерционной сварки начинается с того, что маховик машины с помощью электродвигателя приводится во вращение. Когда накопленная энергия и угловая скорость достигнут достаточной для сварки заготовок величины, маховик отключается от приводного двигателя и подключается к шпинделю, на котором укреплена одна из заготовок. Если заготовки предварительно были прижаты осевым усилием одна к другой, то в стыке начинается процесс тепловыделения.

Время нагрева при инерционной сварке в несколько раз меньше, чем при обычной сварке трением. Кратковременный цикл нагрева - охлаждения позволяет с помощью инерционной сварки соединять такие разнородные материалы, как титан с алюминием и другие сочетания, в то время как при обычной сварке трением это в ряде случаев невыполнимо. Однако при сварке сталей склонных к образованию закалочных структур (сварка быстрорежущих сталей с конструкционными) быстротечность термического цикла приводит к образованию закалочных трещин.

Орбитальная сварка (рис. 5.8, а) отличается от обычного способа сварки тем, что позволяет осуществлять соединение не только круглых заготовок, но также и заготовок любой произвольной формы сечения. Это достигается путем вращения обеих свариваемых заготовок с одинаковой угловой скоростью в одну и ту же сторону. При этом даже если торцы заготовок и были прижаты один к другому, силы трения между ними не возникнут. Если одну из заготовок сместить в радиальном направлении то в стыке возникнет трение, начнется тепловыделение. Процесс тепловыделения завершается принудительным совмещением осей вращающихся заготовок. Во время торможения обеих заготовок их торцами прикладывается проковочное давление. К моменту остановки заготовок, они оказываются сваренными.

Сварка двух деталей с помощью третьего тела применяется для соединения длинных (или коротких, но массивных) заготовок. Во время сварки крайние заготовки (рис. 5.8, б) остаются неподвижными. Во вращение приводится только зажатое между ними тело (вставка).

В качестве вставки может быть использован тонкий диск с диаметром большим, нежели диаметр свариваемых заготовок, или относительно длинная в осевом размере вставка, диаметр которой может быть таким же, как и диаметр, подлежащих соединению заготовок.

Одновременная сварка трех заготовок - применяется с целью увеличения производительности труда. Одновременно свариваются три заготовки. Средняя заготовка в процессе сварки остается неподвижной, а крайние - приводятся во вращение с помощью двух отдельных шпинделей.

Вибрационная сварка (линейная сварка LFW) - сварка трением некруглых деталей, при котором вместо относительного вращения используется возвратно-поступательное движение торца одной из свариваемых заготовок относительно другой. В процессе возвратно - поступательного движения с частотой около 60 Гц и амплитудой до 3 мм, торцы заготовок сжимаются до образования плотного контакта. В процессе сварки вязкопластичные слои металлов заготовок перемещаются к границам свариваемой поверхности. При этом удаляются окислы и загрязнения. Малая длительность процесса (до 20 с) обеспечивает минимальную зону термического влияния.

Сварка целого или полого стержня к диску или пластине является разновидностью ротационной сварки.

Перемешивающая сварка (ПСТ) выполняется торцом вращающегося инструмента 3, перемещающегося в направлении сварки (рис.

5.8, в). Диаметр инструмента выбирается немного меньше, чем глубина сварки. Пластифицированные тепловыделением металлы заготовок 2 и 4 закручивается за счет сил трения относительно оси вращения инструмента. Происходит перемешивание металлов заготовок и формирование сварного шва 1. Деформация и перемешивание металлов заготовок в твердой фазе создают микроструктуры более прочные, чем основной материал. Сварка может производиться в любом положении по любой заданной траектории. ПСТ используется для сварки заготовок толщиной 1,6.30 мм (листовых, цилиндрических и трубчатых) из стали и сплавов цветных металлов.

Читайте также: