Подача проволоки для лазерной сварки

Обновлено: 20.09.2024

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов изменяются в зависимости от состава сплава, способов и режимов сварки. Эффект сочетания высокого коэффициента отражения, теплопроводности и теплоемкости алюминия приводит к необходимости тщательного выбора оптимальных режимов лазерной сварки алюминиевых сплавов.

Сплавы алюминия применяются в различных отраслях промышленности благодаря уникальному сочетанию свойств: низкой плотности при высоких значениях удельной прочности, коррозионной стойкости и теплопроводности. По показателям отношения прочности и текучести к плотности высокопрочные алюминиевые сплавы значительно превосходят низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана [1]. Наши исследования касались вопросов лазерной сварки следующих систем алюминиевых сплавов: Al-Mg(Амг6), Al-Mg-Si-Cu (АД37), АL-Mg-Li (01420,1424), АL-Mg-Sc (01570, 01545К), AL-Cu (1201), AL-Cu-Li-Sc (01421) и AL-Cu-Li-Sc (01460) и Al-Cu-Li (1461).

Известно, что лазерная сварка характеризуется наименьшим тепловложением в сравнении с другими методами сварки [2]. Поэтому ее применение должно быть целесообразно как с точки зрения остаточных напряжений и деформаций, так и с позиции уменьшения размеров зоны разупрочнения в термоупрочняемых сплавах. Преимущества лазерной сварки алюминиевых сплавов в следующем:

* снижение коробления деталей после сварки;

* повышение технологичности изготовления деталей;

* высокая степень автоматизации;

* отсутствие требования применения вакуумных камер (в отличие от электронно-лучевой сварки), что особенно важно для крупногабаритных конструкций.

Помимо этого возможна флюсовая защита поверхности и корня шва. Для этой цели мы разработали специальные составы флюсов, которые наносим на поверхность стыка и на его корневую часть путем окрашивания перед сваркой. Применение флюсовой защиты позволяет снизить требования к сборке за счет увеличения возможного зазора в 2-3 раза.

Для лазерной сварки алюминиевых сплавов толщиной более 1,0 мм требуется достаточно высокая мощность лазерного излучения, что влияет на выбор соответствующего оборудования, способного работать в непрерывном режиме с мощностью более 2,0 кВт. Отличительной особенностью лазерной сварки алюминиевых сплавов является пороговый характер проплавления. Он заключается в том, что расплавление металла начинается только при определенном уровне плотности мощности (около 106 Вт/см2).

Этот эффект объясняется сочетанием высокого коэффициента отражения, теплопроводности и теплоемкости алюминия. После начала процесса плавления коэффициент отражения резко снижается и происходит интенсивное проплавление металла с образованием парогазового канала. Указанный порог плотности мощности зависит от длины волны излучения, параметров фокусировки, скорости сварки, толщины и состояния поверхности пластин, а также от состава материала.

В качестве промышленных источников для лазерной сварки и резки обычно используются два основных типа лазерных установок: это быстропроточные газовые СО2-лазеры и мощные твердотельные лазеры на основе Nd:YAG-кристаллов [2]. Для сварки алюминия и его сплавов с точки зрения их поглощающей способности твердотельные лазеры с длиной волны λ = 1,064 мкм более предпочтительны, чем газовые (λ = 10,6 мкм). В настоящее время активное применение в промышленности находит новейший тип лазеров — волоконный [4]. Для проведения исследований по сварке волоконным лазером мы использовали комплекс на основе волоконного иттербиевого лазера фирмы «ИРЭ-Полюс» ЛС-3,5 мощностью 3,5 кВт. Исследования показали, что уровень плотности мощности, необходимой для начала проплавления, при применении волоконного лазера примерно в 2 раза меньше, чем СО2-лазера (рис.1). В табл.1 показаны режимы сварки сплава 01570 волоконным и СО2-лазером. Из таблицы видно, что погонная энергия, необходимая для сварки листа толщиной 2,0 мм волоконным лазером, на 30% ниже, чем при сварке СО2-лазером.

Сваренные соединения, полученные излучением СО2-лазера и волоконного лазера, практически не отличаются по внешнему виду и по макроструктуре. На всех исследованных сплавах наблюдалась малая ширина шва и объем сварочной ванны. Как видно из рис. 2а, при сварке материала толщиной 2,0 мм достигается проплавление с практически параллельными кромками при ширине шва около 2,0 мм, занижение и провисание шва находятся в допустимых пределах. В сравнении с аргонно-дуговой сваркой (АрДС) объем расплаленного материала при лазерной сварке в 2-3 раза меньше (рис.2б).

Анализ внешнего вида сварных соединений показывает, что на всех режимах сварки наблюдается так называемая «чешуйчатость». Это связано с тем, что процесс лазерной сварки сопровождается кипением, испарением и резким волнообразным охлаждением материала в сварочной ванне. Результаты экспериментов показали, что на медленной скорости сварки (до 1,0 м/мин) чешуйчатость менее выражена, чем на высокой (2,0-8,0 м/мин) скорости. Варьирование режимами сварки не дает полного устранения чешуйчатости ни на одном из исследованных сплавов. Одним из эффективных технологических приемов является повторный проход по поверхности шва расфокусированным лучом, что позволяет загладить шероховатость поверхности.

Для устранения занижения шва и снижения шероховатости был применен метод сварки с присадочной проволокой. Внешний вид типичного шва, полученного с присадочной проволокой, показан на рис.3а поперечный шлиф этого соединения на рис.4. Применение присадочной проволоки позволяет снизить требования по сборке стыков. Мы получили качественные сварные соединения с присадочной проволокой при зазорах в диапазоне от 0,1 до 1,0 мм.

Диаметр и скорость подачи проволоки подбирается исходя из толщины свариваемого материала и скорости сварки, диаметр проволоки при лазерной сварке составляет 0,6-1,2 мм. Оптимальный угол подачи лежит в пределах 25-35°. При сварке с присадкой принципиально возможны два способа подачи проволоки — перед излучением и за ним. Направление подачи проволоки может существенно повлиять на эффективность и стабильность процесса. На скоростях подачи свыше 4 м/мин сварочная ванна более стабильна, когда подача проволоки осуществляется в хвост ванны. На рис.5 показан процесс сварки с присадочной проволокой.

Кристаллическая структура металла шва определяет его механические свойства. При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов изменяются в зависимости от состава сплава, способов и режимов сварки. Проведенное нами исследование микроструктуры полученных сварных соединений указывает на наличие в центре сварного шва дендритного строения литого металла, который к периферии становится несколько более грубым, затем следует зона рекристаллизованных зерен, переходящая в волокнистую структуру основного материала. Шов и зона сплавления имеют довольно мелкозернистое строение (величина зерна ~50 мкм). В литой зоне сварного шва не наблюдаются грубые интерметаллидные фазы, что объясняется высокими скоростями кристаллизации при лазерной сварке (рис.6).

Подобная структура считается благоприятной для обеспечения достаточного уровня механических свойств и предотвращения образования кристаллизационных трещин.

Структурные изменения в зоне термического влияния при лазерной сварке происходят на участке, в 3-5 раз меньшем, чем при аргонно-дуговой сварке. Увеличение размера зерен в этой области не наблюдалось.

Указанные структурные особенности обеспечиваются высокими скоростями сварки и высоким уровнем плотности мощности, что дает возможность получать жесткие термические циклы со скоростями охлаждения, существенно превышающими соответствующие значения для дуговых методов сварки.

Свойства сварных соединений зависят также от процессов, протекающих в околошовных зонах. При сварке чистого алюминия и сплавов, не упрочняемых термической обработкой, в зоне теплового воздействия наблюдается рост зерна и некоторое его разупрочнение, вызванное снятием нагартовки. Это зависит от способа сварки, режимов и степени предшествующей нагартовки. Свариваемость сплавов системы Аl-Мg осложняется склонностью к образованию пористости и вспучиванию в участках основного металла, непосредственно примыкающих к шву при наличии в полуфабрикатах большого количества молекулярного водорода.

При сварке сплавов, упрочненных термической обработкой, в околошовной зоне происходят изменения, приводящие к разупрочнению участков соединения. Независимо от способа сварки и исходного состояния металла в непосредственной близости от шва наблюдается зона оплавления границ зерен. Ширина этой зоны меняется в зависимости от режимов сварки.

Значения микротвердости в шве и зоне термического влияния при лазерной сварке существенно, на 20-25%, выше, чем при АрДС. Зона разупрочнения при лазерной сварке практически отсутствует, в то время как при АрДС она распространяется на расстояние до 1,0-1,2 мм от зоны сплавления и снижение микротвердости в ней по отношению к основному металлу составляет 13-14%. Твердость участков околошовной зоны при сварке нагартованного материала снижается по отношению к основному металлу. Однако участок разупрочнения по протяженности при лазерной сварке в 3-4 раза меньше, чем при дуговой. Изменение микротвердости поперечного сечения сварного соединения показано на рис.7.

Использование оптимальных режимов лазерной сварки алюминиевых сплавов, особенно в диапазоне скоростей выше 1,5-2,5 м/мин, позволяет существенно снизить деформации деталей. Как показали исследования поперечной усадки сварных соединений, эта величина в 5-6 раз меньше, чем при автоматической аргонно-дуговой сварке.

Проведенные исследования позволяют сделать заключение о том, что лазерная сварка широкой номенклатуры алюминиевых сплавов позволяет получить качественные сварные соединения. Соединения, полученные излучением СО2- и волоконного лазера, практически не отличаются по внешнему виду и по макроструктуре, однако погонная энергия, необходимая для полного проплавления волоконным лазером, на 30% ниже, чем при сварке СО2-лазером. Объем расплавленного металла при лазерной сварке меньше, чем при аргонно-дуговой. Для устранения занижений шва, увеличения допустимого сборочного зазора и повышения механических свойств необходимо использовать присадочную проволоку. Лазерная сварка обеспечивает минимальную зону разупрочнения при соединении термообработанных алюминиевых сплавов и меньшие деформации сварных соединений.

Лазерный мир

В работе, на основе нелинейной модели, проанализированы особенности процесса лазерной сварки с подачей присадочной проволоки.

Результаты моделирования подтверждены экспериментальными данными.

Введение

Лазерная сварка, обладая таким отличительным свойством, как максимально высокая плотность энергии в пятне фокусировки, становиться ключевой технологией для многих инновационных проектов авиакосмической отрасли. Важное преимущество лазерного метода состоит в возможности сварки труднодоступных мест в любом пространственном положении. Нетривиальным и многообещающим достоинством является синергетический эффект, возникающий при сочетании лазерной сварки с родственными процессами в едином технологическом пространстве [1]. Для авиационной промышленности особый интерес вызывают исследования процесса сварки, выполняемого посредством излучения волоконного лазера с подачей присадочной проволоки. Это связано, во-первых, с необходимостью создавать конструкции с усиленными сварными швами, обладающими равнопрочными с основным материалом свойствами, во-вторых, высокой эффективностью применения метода локальной лазерной сварки в технологии ремонта узлов и деталей ГТД.

В последнее время на рынке появилось лазерное сварочное оборудование, оснащенное современными, высокоресурсными и малогабаритными волоконными лазерными излучателями. Лазеры на основе кварцевого волокна, легированного иттербием, способны генерировать как в непрерывном (CW), так и импульсно-периодическом (QCW) режимах. Они обладают КПД достигающим 25% и высоким качеством излучения (BPP=2,2 мм×мрад). Оптические сварочные головки для этих лазеров опционно комплектуют механизмом подачи присадочной проволоки. В этой связи, важными представляются исследования кинетики процесса лазерной сварки с дополнительной подачей присадочного материала, на примере нержавеющей стали.

Проблема

Особенность лазерной сварки с подачей присадочной проволоки состоит в сложном взаимодействии множества различных физических явлений [2]. По сути, зона лазерной сварки представляет собой неравновесную, нелинейную, открытую систему, обменивающуюся с внешней средой энергией и веществом. Процессы нагрева и охлаждения, плавления и кристаллизации, испарения и конденсации происходят с высокой скоростью в ассиметричных условиях. Между ними могут возникать как прямые, так и обратные связи. Очевидно, что при проявлении сильной положительной обратной связи процесс может содержать стадии, носящие автоколебательный или взрывной характер.

В настоящей работе предлагается, используя современные представления о поведении сложных динамических систем [3], исследовать лазерную сварку с присадочной проволокой как эволюцию самоорганизующейся неравновесной системы.

Теория

Системный анализ показывает, что кинетика процесса сварки определяется, не только режимами лазерного воздействия и свойствами свариваемого и присадочного материала, но и законами внутреннего саморазвития искомой диссипативной системы. Действительно, основными внешними параметрами процесса лазерной сварки с присадочной проволокой являются: плотность мощности лазерного излучения q; длительность лазерного воздействия τL=dL/νL; длительность действия присадка τf=df/vf. Здесь dL диаметр лазерного пятна, νL=vX+vZ скорость сварки, df диаметр присадочной проволоки, vf скорость подачи присадочной проволоки (рис. 1).

Результаты эксперимента

Экспериментальные исследования процесса лазерной наплавки с подачей присадочной проволоки выполняли с помощью сварочной головки показанной на рис. 4. Использовали волоконный QCW-лазер. Сваривали образцы из стали ЭЯ1Т толщиной 3,0 мм. В зону сварки подавали проволоку той же марки, толщиной 1,5 мм Макроструктура сварного соединения представлена на рис. 5.

Выводы

Теоретическая модель процесса лазерной сварки с присадочной проволокой, позволила описать автоколебательный характер формирования сварного шва. Для анализа хаотической стадии искомой модели в систему уравнений следует ввести дополнительную степень свободы.

Подача проволоки для лазерной сварки

Ручная технология лазерной сварки в основном использует лазерный луч в качестве источника энергии для воздействия на сварочное соединение для достижения цели сварки.

Это новый метод сварки с хорошими сварочными характеристиками и небольшой деформацией, который широко используется при обработке и сварке различных металлов.

Ручной лазерный сварочный аппарат имеет преимущества простой работы, красивого шва, быстрой скорости сварки и отсутствия расходных материалов.

Сварка тонкого листа нержавеющей стали, стального листа, оцинкованного листа и других металлических материалов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Ручной сварочный аппарат лазера можно широко использовать при производстве шкафов, кухонь, лестниц, лифтов, полках, печей, дверей и дверных коробок, окон, шитков распределения и других индустриях с сложным нерегулярным процессом сварки. Скорость ручной лазерной сварки быстрая, в 2-10 раз быстрее, чем традиционная сварка, машина может сэкономить не менее 2 сварщиков в год.

Сварочный шов после сварки гладкий и красивый, что сокращает последующий процесс шлифования, зачитски, сатинирования и экономит время и затраты. Заготовка для лазерной сварки не имеет деформации, сварочного щлама и прокалки шва. Расходные материалы для лазерной сварки меньше, и с большим сроком службы. Графика сварки включает в себя: точку, линию, круг, квадрат или любую плоскую графику, нарисованную программным обеспечением AutoCAD.

Аппарат прост в эксплуатации и может использоваться обычными сотрудниками без высоких затрат на обучение.

Аппарат преимущества высокой эффективности, большого размера сварки, быстрой скорости сварки, деликатного и красивого шва, а также уменьшает последующий процесс шлифования.

Аппарат можно широко использовать для сваривания листов и плит из нержавеющей стали, черной стали, гальванизированной стали, алюминиевых листов и других металлов.

Сварочное пятно невелико, зона теплового воздействия мала, сварочный верстак не нужен, а площадь пола для размещения не значительна.

Портативное лазерное сварочное оборудование может проводить сварочные операции до тех пор, пока оно оснащено портативным лазерным сварочным соединением, а стоимость замены аксессуаров весьма низкая.

Ручная технология лазерной сварки имеет преимущества простой эксплуатации, красивого сварного шва, быстрой скорости сварки и отсутствия расходных материалов.

Кроме того, сварка тонких листов из нержавеющей стали, стальных л, оцинкованных пластин и других металлов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Принципиально говоря, портативная конструкция лазерного сварочного аппарата играет очень важную роль в применении производственной практики!

Для участка цеха, который занимается мелкомасштабной обработкой или не крупномасштабной сваркой, портативная лазерная сварочная система является лучшим выбором

Ключевым моментом является то, что сварочные изделия небольших мастерских разнообразны, а форма изделий гибка. Ручная лазерная сварка может полностью удовлетворить этот спрос.

Ручной лазерный сварочный аппарат использует ручной сварочный пистолет (держак, держатель, горелку) вместо ранее фиксированного светового пути, который опрокидывает предыдущий рабочий режим лазерного сварочного аппарата.

Этот режим работы удобен не только для сварки пресс-форм, рекламных слов, кухонной посуды и других изделий, но и для наружной лазерной сварки.

Лазерная сварка незаменима на толщинах сварки менее 1 мм, там где важна герметичность шва, высокая плотность шва без пор и рытвин, там где необходим удерживать минимальный (локальный) прогрев зоны свароченого шва, к примеру по 1,5 мм влево и вправо от шва.

По сравнению с традиционным методом сварки, каковы преимущества портативного лазерного сварочного аппарата?

Быстрый и эффективный, широкий диапазон обработки: концентрация энергии лазерного сварочного аппарата, высокая эффективность и высокая скорость сварки, гладкий и красивый сварной шов, сокращение последующего процесса зачитски и шлифования.

Широкий спектр свариваемых материалов: для сваривания листов и плит из нержавеющей стали, черной стали, гальванизированной стали, алюминиевых листов и других металлов.

Прорыв в ограниченных пространствах участка и сохранения окружающей среды: небольшое паяное соединение, небольшая зона теплового воздействия: нет необходимости устанавливать сварочный верстак, небольшое занятие пространства, гибкая обработка, быстрая скорость сварки, подвижная для работы на большие расстояния, не ограниченная экологическим пространством.

Низкие эксплуатационные расходы: до тех пор, пока портативное лазерное сварочное оборудование оснащено портативным лазерным сварочным соединением, сварочная операция может быть завершена, а стоимость замены аксессуаров низка.

Высокозатратное представление: ручной ручной сварочный аппарат лазера может не только производить ручную сварочную операцию лазера, но также включиться в деятельность ремонта наплавки металла в прессформах высокоточно через более позднюю платформу раскрытия.

Это предпочтительное дорогостоящее сварочное производственное оборудование для более мелких производителей.

Станки для 2D и 3D сварки

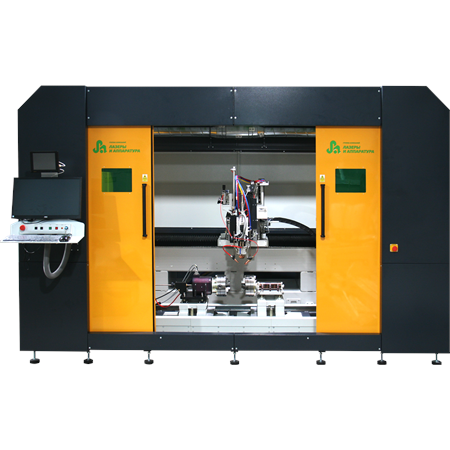

ЛТСК-QCW - серийная российская пятикоординатная установка лазерной сварки и наплавки проволокой, которая позволяет обрабатывать детали сложной формы на основе 3D-модели, с использованием режима обучения, а также с автоматизированным построением профиля поверхности.

СВЯЖИТЕСЬ С НАМИ

КОНТАКТНАЯ ИНФОРМАЦИЯ

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

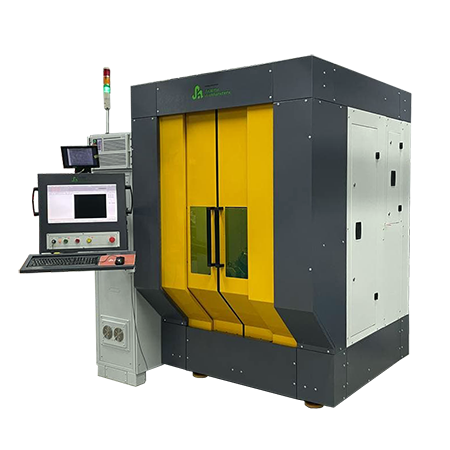

Станок для лазерной 3D-сварки ЛТСК-YR-1250

Комплекс для точечной и шовной ручной и автоматизированной прецизионной лазерной сварки металлов, тугоплавких материалов, сплавов сфокусированным пятном мощного иттербиевого волоконного лазера.

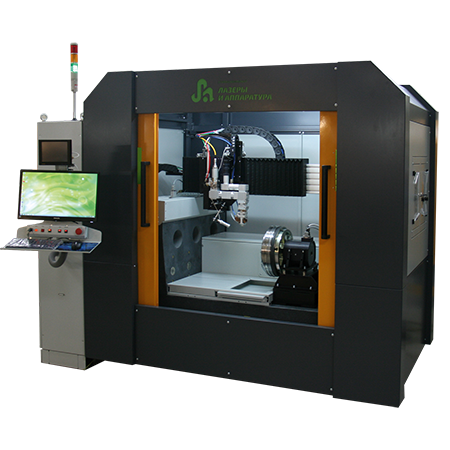

Станок лазерной сварки металлов МЛК4-QCW

Лазерные машины МЛК4-QCW предназначены для автоматизированной сварки металлов, тугоплавких материалов и сплавов толщиной до 1,6 мм. Машины не требуют водяного охлаждения и размещаются на площади менее 1 кв. м.

Станок пятикоординатной обработки изделий сложной формы СЛ5

Установки серии СЛ5 – пятикоординатные лазерные станки для резки и сварки деталей сложной формы. За счет использования кинематической системы на линейных двигателях и гранитного виброустойчивого основания, обеспечивается позиционирование и обработка с высокой точностью и качеством.

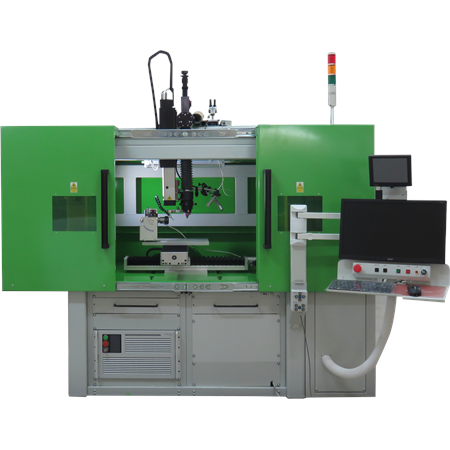

Универсальный станок размерной обработки МЛ4-QCW-400

Станки серии МЛ4-QCW – универсальные лазерные установки для размерной обработки различных материалов. Машины имеют большую рабочую камеру, ход перемещений координатной системы – 400*300*250 мм.

Универсальный станок размерной обработки МЛ4-QCW-500

Станки серии МЛ4-QCW – универсальные лазерные станки для размерной обработки, имеющие большую рабочую камеру, ход перемещений координатной системы – 500*400*250 мм.

Мы производим станки для лазерной сварки с 1998 года. Базовые модели установок для сварки различаются типом и мощностью лазера (а значит — глубиной провара), размерами рабочей зоны, количеством автоматически управляемых осей (от одной до пяти), типом управления (пульт или ЧПУ, ручной или автоматический режим).

В зависимости от номенклатуры свариваемы материалов, типа изделий, требований к шву, а также специфики и интенсивности производства, мы можем подобрать наиболее оптимальную модель. Для этого лучше всего связаться с нашими специалистами по оборудованию и они помогут Вам с выбором наиболее подходящего станка для лазерной сварки.

Преимущества нашей техники:

• высокая точность соединения деталей

• минимальная ширина швов, отсутствие структурных изменений металла

• отсутствие температурных деформаций свариваемых заготовок

• возможность работы с деталями минимальной толщины, измеряемой долями миллиметра

• сварка без использования присадок, флюсов и других вспомогательных материалов

• возможна сварка с подачей проволоки

• выполнение швов сложной конфигурации, на труднодоступных участках изделия или за светопрозрачной преградой

• легкость автоматизации процесса и перепрограммирования установки

• возможность сварки в вакууме

Описание

Бесконтактное сваривание разнородных материалов толщиной от нескольких микрометров до десятков миллиметров с помощью луча высокой энергии находит применение в радиоэлектронике и приборостроении, при создании оптических приборов, датчиков, в автомобильной, авиакосмической отрасли, сельскохозяйственном машиностроении, при изготовлении медицинских приборов. Особенно востребована 2d, 3d сварка при соединении трудно свариваемых и тугоплавких сплавов, которая отличается повышенной скоростью, точностью . Качество лазерной сварки металла определяется следующими характеристиками энергетического пучка: когерентностью, монохроматичностью, направленностью.

Как происходит процесс

- подготовленные для сращивания детали соединяют по линии будущего шва;

- при наведении сфокусированного луча от лазерного источника на зону стыка возникает равномерный разогрев и плавление кромок;

- для защиты зоны шва осуществляется продувка инертным газом

- при этом получается однородный равномерный сварной шов без дефектов, так как в месте соприкосновения поверхности с лучом расплав материала заполняет все неровности;

- ввиду ускоренного процесса и продувки защитным газом металл не успевает окислиться.

Сплошным швом соединяют изделия из нержавейки, черной стали, инструментальной стали с толстой стенкой, точечным ‒ малогабаритные детали, тонкие металлические листы.

Оборудование для лазерной сварки металла

Нормативные документы рекомендуют использование лазерных машин для сварки , состоящих из системы фокусировки, перемещения, подачи защитного газа и лазера:

- газового, использующего в качестве рабочего тела смесь двуокиси углерода, азота, гелия;

- твердотельного, работающего в импульсном и непрерывном режимах. Самый современный лазер такого типа - иттербиевый волоконный.

Прежде чем купить станок лазерной сварки металла, необходимо ориентироваться не только на цену , но и на назначение технического оснащения, масштабы производства.

Читайте также: