Подготовка оборудования к сварке

Обновлено: 18.05.2024

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

- ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката;

- электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой);

- термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы.

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

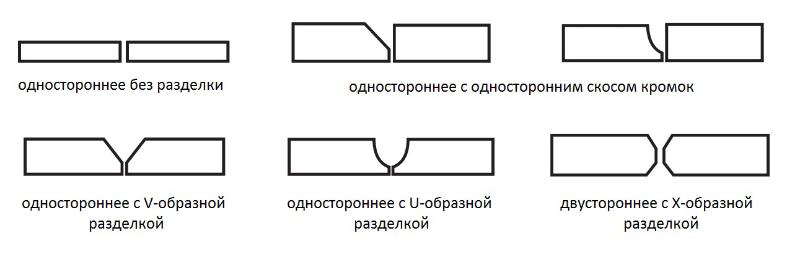

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

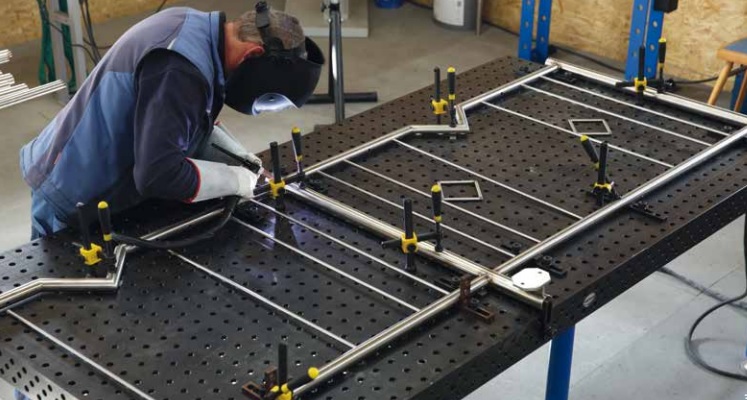

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Правила настройки и подготовки оборудования к сварочному процессу

Под полуавтоматической сваркой понимают такой тип применения дугового разряда при соединении металлов, при котором подача проволоки, используемой в сварке, осуществляется в автоматическом режиме, в то время как все необходимые установочные и корректировочные процессы, а также перемещение самой сварочной горелки происходит только посредством работы самого оператора. Основным принципом дуговой сварки в углекислом газе является оттеснение обычного воздуха из зоны сварки специально сформированным потоком газа.

Особенности сварки в углекислом газе

В связи с тем, что атмосфера вокруг металла носит окислительный характер, нередко можно увидеть, что углерод и легирующие составляющие металла очень быстро выгорают, в результате чего в шве образуются поры, а сам сварочный процесс можно охарактеризовать повышением разбрызгивания металла.

Для того чтобы минимизировать окислительные процессы при осуществлении сварочного процесса, используются специальные виды проволоки, которые прошли легирование с помощью кремния и марганца. Указанные химические элементы по своей сути представляют хорошие раскислители. За счет введения раскислителей окисление углерода сокращается, равно как и выгорание составных элементов металла, в результате чего количество пор в сварочном шве уменьшается, а сам шов становится более качественным, с точки зрения механических параметров.

Все выполнение сварки происходит с помощью тока с обратной полярностью, что позволяет обеспечить стабильное функционирование дуги. Итогом становится качественное сплавление кромок. Если осуществлять сварочный процесс с током прямой полярности, то будет происходить наплавление металла, а также его разбрызгивание.

Параметры режимов сварки

Используемые сварочные режимы в настоящее время зависят от большого числа факторов, а именно:

- виды изделий, подлежащих соединению с помощью сварки;

- место, в котором осуществляется весь сварочный процесс.

Если речь идет о сварочном процессе в отношении ответственных конструкций, например, о сварке труб, то необходимо применять импульсно-дуговой сварочный метод с проволокой, имеющей сплошное сечение, подаваемой в углекислом газе, при котором осуществляется мелкокапельный перенос управляемого типа в отношении наплавляемого металла. Такой метод может быть достигнут за счет использования специального электронного модуля микропроцессорного типа, который установлен в инверторном источнике тока. Настройку такого оборудования можно провести только путем привлечения специалиста. В остальных случаях все режимы можно подобрать на основании тех параметров, которые имеет металл. Отследить наиболее часто используемые параметры можно на основании данных в таблице.

Правила настройки и подготовки оборудования к сварочному процессу

Подготовку сварочного оборудования к работе можно разделить на несколько этапов:

1.Подготовка с теоретической точки зрения. На этом этапе необходимо ознакомиться с основными положениями электробезопасности ввиду работы с электрическим прибором повышенной опасности. Кроме того, на этапе теоретической подготовки следует изучить инструкцию по эксплуатации самого сварочного аппарата, а также имеющиеся рекомендации по его настройке.

2. Подготовка электрической сети. В связи с тем, что сварочные аппараты очень мощные в плане потребления тока, следует убедиться, что предохранительные автоматы установлены с расчетом перегруза сети от использования сварочного аппарата (мощность одного аппарата должна быть не менее 16 А, что позволит и выполнить необходимые технологические задачи, и защитить электрическую сеть от перегрузок). При наличии возможности следует подготовить отдельную электрическую линию, в которой сечение провода будет не менее 2,5 квадратных миллиметров. При подключении сварочного оборудования следует сократить количество и длину используемых удлинителей для сокращения вероятности короткого замыкания.

3. Изучение самого аппарата и напряжения, с которым он может работать. Так как существует два типа аппаратов – которые работают от сети 220 В и 380 В, – следует понимать, что для последних придется подготовить специальную шину или гнездо, которое позволит запитать аппарат от напряжения в 380 В.

4. Сборка сварочного аппарата. Производить ее рекомендуется только в выключенном от сети состоянии в соответствии с правилами, которые указаны в инструкции по эксплуатации и в схеме сборки. Соединение всех частей должно быть закреплено с помощью специальных хомутов с целью исключения вероятности рассоединения в период работы. Если предстоит осуществлять сварку в условиях низких температур, следует подготовить специальный подогреватель редуктора, который обеспечит прогревание подающих газ каналов внутри редуктора, что исключит перекрытие подачи газа.

5. Установка кассеты со сварочной проволокой. Данная манипуляция осуществляется только после того, как полностью собран весь аппарат, но до его подключения к сети. Конец проволоки, выведенный из кассеты, необходимо аккуратно продеть между прижимными и подающими роликами и зафиксировать прижимным механизмом. Аккуратность подготовки кассеты обусловлена тем, что при повреждении проволоки при осуществлении сварки в швах может возникнуть брак.

6. После полной сборки сварочного аппарата он подключается в электрическую сеть, после чего выполняются пробные сварочные швы. Если сборка и настройка осуществляются в отношении нового аппарата, то все пробные швы, в том числе для определения оптимальных настроек, следует делать на деталях, имитирующих свариваемые в последующем.

Подготовка сварочного оборудования к работе, исполняя автоматическую сварку под флюсом

Прежде, чем приступать непосредственно к работе сварщик или оператор оборудования проводит тщательный осмотр аппаратов, которые будут задействованы в процессе работ. Первое, что необходимо установить — в каком состоянии находится сварочное оборудование и другие агрегаты, что будут использоваться в процессе исполнения работ. Оно должно быть исправным, пыль и грязь должны отсутствовать на источниках питания.

Расскажем о подготовительном процессе на примере автоматической сварки под флюсом. Так, как автоматическая дуговая сварка имеет некоторые особенности, главная из которых заключается в том, что производится она на постоянном токе обратной полярности, то прежде чем приступить к выполнению работ, нужно убедиться в том, что все кабели подключены правильно, а приборы слежения и позиционирования не только находятся в исправном состоянии, но также размещены на правильных местах и готовы исполнять свои непосредственные функции.

Далее сварщику необходимо провести в соответствии с производственно-технологической документацией настройку параметров сварочного тока и скорости самой сварки. Этот пункт особенно повлияет на качество конечных работ, а также на уровень безопасности. Если в сварочных работах вы новичок, то даже получив минимальный опыт не стоит пренебрегать правилами безопасности, а также пропускать подготовительный процесс.

Не забывайте проверить в каком состоянии находятся ролики подающего механизма. Они должны двигаться очень плавно, а такое явление как рывки и вообще должно быть полностью исключено. На роликах в нормальном их состоянии специалист наблюдает насечки.

Сварочная проволока и мундштук — это две детали, которые должны все время находиться в надежном контакте.

Что касается сварочной проволоке, то заряжая её в кассеты стоит убедиться в том, что на ней отсутствуют следы ржавчины и масла. В кассету проволока должна входить легко и без проблем наматываться ровными рядами.

Если сварочной флюс в бункере присутствует — это очень хорошо, но после того, как он закончиться, сварщик должен засыпать в бункер не просто тот флюс, что первым попадется под руку. Обязательное требование — флюс и проволока должны сочетаться.

Если нужно произвести сварку кольцевых швов, то обязательно стоит проверить в каком состоянии находится специальное оборудование (кантователи, манипуляторы и так далее). Здесь должна отсутствовать такие явления как продольные перемещения, а также рывки.

Сварка, о подготовочном процессе к которой мы вам только что рассказали в идеальном варианте должна проводиться в нижнем положении. Но из этого правила также есть исключения — допускается проводить её при наклоне головки по отношении к горизонту до восьми градусов.

Стоит отметить, что каждый вид сварки уникален не только оборудованием и характеристиками, а также этапами подготовительных работ перед сваркой. Но исполнение всех правил станет гарантией того, что в ходе работ ни вы, ни ваше здоровье не пострадает, а конечный результат будет обладать более высокими показателями качества.

Подготовка к сварочным работам: оборудование, детали, снаряжение

Подготовка к сварочным работам – важный этап, от которого зависит качество итогового соединения. Данный процесс не ограничивается только выбором заготовки или разметкой деталей, а включает в себя и выбор защитного снаряжения, и подготовку оборудования.

Также не меньшее значение имеет и охрана труда при проведении сварочных работ. В нашей статье мы расскажем, что нужно сделать перед началом сварки, чтобы процесс был безопасным, а шов – качественными.

Выбор аппарата и подготовка электродов к сварочным работам

Качество сварочного соединения напрямую зависит от того, какие электроды использованы при сварке. Как правило, в инструкциях указаны электроды, которые нужно применять в процессе конкретных сварочных работ. Иногда этот пункт отсутствует, и сварщик должен сам определить, какие материалы ему понадобятся. Выбор делают исходя из параметров электродов: механических свойств, толщины, марки стали, покрытия, назначения.

Выбирая электрод, в первую очередь нужно убедиться в прочности и высоком качестве проволоки. Другой важный компонент — покрытие, благодаря которому проволока раскаляется.

Электроды подбирают в соответствии с маркой и типом свариваемого металла. Кроме того, иногда нужно соединить два разных металла, поэтому имеется большое разнообразие электродов.

Если точных данных нет, то электроды выбирают в соответствии с принципами, указанными в общепринятых рекомендациях:

- углеродистые электроды применяют, работая со средне- и низкоуглеродистой сталью;

- при сварке изделий из легированной стали используют только электроды, выпускаемые по ГОСТ 9466-75 и 10052-75;

- для сварки чугунных деталей служит марка ОЗЧ-2.

На рынке представлены сотни марок электродов, разобраться в таком многообразии непросто. Можно воспользоваться рекомендациями специалистов. Например, при сварочных работах широко применяется универсальная марка УОНИ российского производства. Если работать приходится с конструкциями из низкокачественного, низкосортного металла с относительно малой плотностью, то используют электроды марок АНО и МР-3.

Выбирая сварочный инвертор для домашнего применения, нужно соблюдать несколько правил:

- Сварочный аппарат должен иметь максимальное значение тока не выше 160—200 А. Желательно приобрести мощное устройство, благодаря которому будет возможность сваривать металлические детали большой толщины.

- Иногда холостой ход напряжения бывает выше 90 В, но, например, для дачного хозяйства лучше выбрать оборудование с параметрами 50–60 В.

- Важное свойство сварочного аппарата — продолжительность включения (ПВ), показывающая, как долго устройство сможет работать без перерыва. Не рекомендуется выбирать аппараты с максимальным или минимальным значением ПВ. Оптимальный вариант — сварной агрегат с показателем ПВ 40—80 %.

Стабильность работы оборудования зависит от особенностей местной электросети. Как правило, в сельской местности случаются перебои с подачей электричества, а проводка оставляет желать лучшего. Поэтому для деревенской мастерской подбирают такой сварочный аппарат, который может работать в большом диапазоне питающего напряжения, а риск его отключения или неисправности из-за скачков в электросети будет низким.

В целях профилактики отключения электричества лучше купить устройство, которое будет работать от централизованной сети либо от альтернативного (топливного) автономного источника энергии.

Подготовка металла к сварочным работам

Правка и очистка

Если при перевозке проката на нем появились вмятины и другие виды деформации, то их ликвидируют вручную молотком или кувалдой. Если это не помогает, используют ручной пресс: между его пластинами помещают заготовку, а затем с усилием сжимают, стремясь соединить пластины. Деформированной поверхности изделия необходимо вернуть первоначальный вид, иначе возникнут внутренние напряжения, отрицательно сказывающиеся на качестве сварного шва.

Малые искривления тонких изделий корректируют на мягкой подложке. Для устранения серьезных изъянов используют:

- разнообразные прессы, создающие высокое давление;

- листоправильные станки.

Следующий этап подготовки к сварочным работам — очистка деталей. С их поверхности удаляют грязь, пыль, которые могли скопиться при хранении на складе или перевозке. Для устранения стойких загрязнений применяют воду. С металлических деталей б/у удаляют старую краску, для чего служат наждачная бумага, шлифовальный инструмент или пескоструйная обработка.

Разметка

Перед сваркой детали размечают — вручную или посредством специальных приспособлений. Используются такие инструменты, как металлическая линейка, штангенциркуль, кернер. Металлическую поверхность нужно загрунтовать, чтобы были видны риски. Если производство поточное, то применяют шаблоны: их накладывают на детали и обводят контур.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Важно различать такие термины, как «наметка» и «разметка». Первая представляет собой формирование предварительного контура, вторая — кернение по всему контуру и маркировку. Наметку используют при работе с шаблонами, сначала обводя контур чертилкой, а затем проходя по нему кернером. Если разметка ручная, то сразу осуществляют кернение.

Ручная разметка деталей — сложный и трудоемкий процесс. Рекомендуется подготавливать и собирать заготовки с применением оптической или мерной резки. Разметно-маркировочные автоматы размечают металл на основе оптической технологии по заложенной в них программе. Инструмент в них работает быстро, размеченные листы металла выходят из автомата со скоростью до 10 м/мин.

Резка

Если сварку проводят по чертежам, то детали нужно в соответствии с ними разрезать. Для этого используют специальное оборудование:

- ручное (ножницы по металлу, резак), применяется для создания простых форм из листового или ленточного проката;

- электрический инструмент (пила, болгарка, а также шуруповерт или дрель с насадкой-фрезой);

- термическое (дуговая сварка, резак — газовый или кислородный, плазмотрон), благодаря которому можно делать резы любой формы.

Принцип термической резки — расплавление металла по намеченному контуру. При поточном производстве применяют автоматическую и полуавтоматическую резку.

Разрезая металл, нельзя забывать о припусках на обработку кромок и зачистку швов. Делать это с помощью ножниц долго и неудобно, поэтому сварщики чаще используют резку термическую.

Зачистка

Перед сваркой металла проводят зачистку, которая предполагает снятие:

- ржавчины, чтобы предотвратить ее попадание в диффузный слой;

- заусенцев, металлических частичек, наличие которых может привести к браку;

- остатков смазки, масел, органических веществ, снижающих качество сварки;

- загрязнений, отрицательно влияющих на структуру шва;

- оксидного слоя, препятствующего образованию ванны расплава.

Зачищать металл нужно очень тщательно, поскольку даже малейшие включения в ванне расплава станут причиной брака. Можно применять абразивные инструменты, напильники, наждачную бумагу, металлические щетки. Чтобы обезжирить поверхность металлических изделий и снять с них оксидный слой, используют химически активные средства: кислоты, спирт, растворители.

Работая с алюминием, цветными металлами и высоколегированными сплавами, их очищают новой щеткой, на которой нет микрочастиц углеродистой стали. Перед сваркой со штампованных деталей снимают слой окалины, а с отливок — литейную корку.

Подготовка кромок

Если заранее не подготовить толстостенные заготовки к сварке, то качественного соединения не получится: расплавленный металл растечется по поверхности, а в стык не попадет. Соединение будет хрупким и сломается даже при малой нагрузке. Важнейшая подготовительная процедура — скругление острых кромок. В зависимости от толщины изделия металл сглаживают на высоту 2-3 мм.

Рекомендуется применять холодные способы резки (вручную или механическими средствами), так кромки выходят более аккуратными, чем при горячем способе. Тип и угол разделки зависят от материала и вида сварочного оборудования. Размеры кромок приведены в государственных стандартах.

Подготовку кромок к сварочным работам проводят для обеспечения доступа к корню шва. В случае тонкостенных деталей, имеющих толщину до 3 мм, достаточно лишь выровнять торцы. Проваривают 4 мм заготовки с зазором до 2 мм; если толщина детали больше, формируют швы с обеих сторон. Если деталь толстостенная, то на ее кромках снимают фаску.

При односторонней сварке формируют V- или U-образные стыки, а при сварке с обеих сторон — X- или K-образные. Угол сопряжения составляет 45—60°. Если нужно сварить изделия разной толщины, то обрабатывают только толстостенную заготовку. Необходимо выбрать правильный угол среза, поскольку от него зависят:

- расход электродов или сварной проволоки;

- глубина проварки металла;

- размеры шовного валика.

Кромки подрезают вручную, с помощью механических средств или горелок.

Подготовка защитного снаряжения для сварочных работ

Важно при подготовке к работе со сварочным аппаратом обеспечить надежные средства защиты сварщика.

Неотъемлемой частью защитного комплекта является специальная маска. Она предохраняет глаза и лицо от вредного воздействия сварочной дуги. Предлагается большое разнообразие масок: разной формы, с креплением для головы, с автозатемнением и без него и др. Основные требования к маске — легкость и комфортность в ношении. Чтобы руки были свободными, удобно закреплять маску на голове. Крепление регулируют в соответствии с размером и формой головы.

Популярны сварочные маски со встроенным светофильтром, который автоматически затемняется. Перед тем как зажжется дуга, сварщик видит через окошко маски точку начала сварного соединения. При загорании дуги происходит автозатемнение, защищающее глаза. Как только дуга погаснет, фильтр отключается, и сварщик снова может видеть рабочую поверхность, способен визуально оценить шов, состояние горелки и электрода.

Можно продолжать сварку, не снимая при этом маску. В ней же удобно зачищать свариваемые поверхности от заусенцев: автозатемнение включаться не будет, а стекло защитит от попадания частиц металла в глаза.

На рынке представлены различные модели масок: с регулированием степени затемнения, его скорости, времени отключения фильтра. Автоматические светофильтры питаются от встроенных аккумуляторов или от обычных батареек. Второй вариант стоит дороже, но зато со временем нужно будет лишь купить новые батарейки. Несъемные элементы питания однажды выработают свой ресурс, и придется менять весь светофильтр, цена которого может составлять половину стоимости всей маски или даже больше.

Важная деталь защиты — специальный костюм сварщика. Руки от воздействия электрического тока и попадания брызг раскаленного металла защищают с помощью плотных кожаных краг. Одежда сварщика также должна быть сшита из плотного материала, чтобы защитить тело от ожогов и других повреждений. Обувь нужна прочная, на толстой подошве, защищающая от влаги и действия тока.

Охрана труда при подготовке и проведении сварочных работ

Если правильно начать и вести процесс сварки, то можно избежать многих неприятностей.

Перед началом работ всегда оценивают, в каком состоянии находится оборудование, при этом:

- проверяют основные блоки сварного агрегата, наличие материалов и дополнительных приспособлений;

- заземляют оборудование, чтобы предотвратить поражение электрическим током;

- при работе на высоте проверяют, надежно ли закреплены леса и иные строительные конструкции;

- замеряют протяженность провода (применять провода длиной более 10 м запрещено).

- если капли воды попали на питающие кабели, то их просушивают, так как влага может разрушить изоляцию.

Необходимо также выполнять требования по охране труда.

Работники по окончании сварки обязаны сделать следующее:

- Отключить оборудование от электросети.

- Прежде чем проверять качество сварных швов, ждут полного остывания деталей. Прикасаться к горячему металлу запрещается.

- Очищают агрегат от грязи, проверяют состояние основных блоков. Инструменты и вспомогательные приспособления помещают в предназначенные для них контейнеры.

При возникновении аварийных ситуаций к охране труда предъявляются особые требования.

Необходимо соблюдать следующие правила:

- останавливают сварку, если трубопровод находится под давлением;

- при попадании в помещение взрывоопасных паров сварочные работы проводить запрещено;

- продумывают план действий, благодаря которому травмирование рабочих при авариях будет исключено.

Применяя на практике рекомендации специалистов, каждый может научиться сваривать металлические изделия. Главное соблюдать технологию и проводить правильную подготовку площадки, оборудования и спецзащиты к сварочным работам. Важно всегда соблюдать правила техники безопасности, а опыт придет со временем.

Подготовка металла под сварку

Подготовка деталей к сварке - первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей - это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50.

- Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов.

- Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение - оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

Читайте также: