Подключение обмоток сварочного трансформатора

Обновлено: 21.09.2024

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

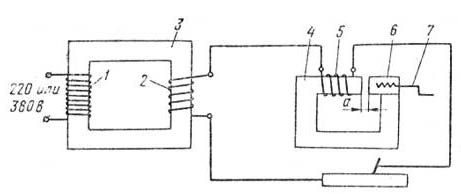

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора)

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

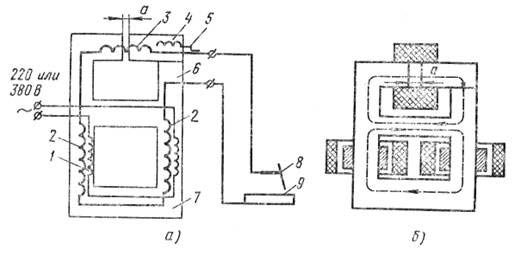

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

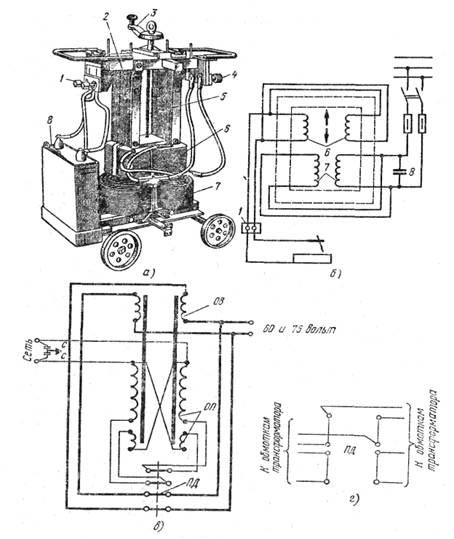

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

| |

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансформатор с повышенной индуктивностью рассеяния. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Трансформатор работает на двух диапазонах: попарное параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное — диапазон малых токов.

Последовательное соединение обмоток за счет отключения части витков первичной обмотки позволяет повысить напряжение холостого хода, что благоприятно отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока; при . увеличении расстояния между обмотками увеличивается индуктивность рассеяния, а ток соответственно уменьшается. Трансформатор ТД-500 имеет однокорпусное исполнение с естественной вентиляцией, дает падающие внешние характеристики и изготавливается только на одно напряжение сети — 220 или 380 В.

Трансформатор ТД-500 ~ однофазный стержневого типа состоит из следующих основных узлов: магнитопровода — сердечника, обмоток (первичной и вторичной), регулятора тока, переключателя диапазонов токов, токоуказательного механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижно закреплены у нижнего ярма, а вторичной обмотки — подвижные. Переключение диапазонов тока производят переключателем барабанного типа, рукоятка которого выведена на крышку трансформатора. Величину отсчета тока производят по шкале, отградуированной соответственно на два диапазона токов при номинальном напряжении питающей сети.

Емкостной фильтр, состоящий из двух конденсаторов, служит для снижения помех радиоприемным устройствам.

Правила техники безопасности при эксплуатации сварочных трансформаторов. В процессе работы электросварщик постоянно обращается с электрическим током, поэтому все токоведущие части сварочной цепи должны быть надежно изолированы. Ток величиной 0,1 А и выше опасен для жизни и может привести к трагическому исходу. Опасность поражения электрическим током зависит от многих факторов и в первую очередь от сопротивления цепи, состояния организма человека, влажности и температуры окружающей атмосферы, напряжения между точками соприкосновения и от материала пола, на котором стоит человек.

Сварщик должен помнить, что первичная обмотка трансформатора соединена с силовой сетью высокого напряжения, поэтому в случае пробоя изоляции это напряжение может быть и во вторичной цепи трансформатора, т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помещениях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается опасность поражения электрическим током, необходимо применять ограничители холостого хода трансформатора, специальную обувь, резиновые подстилки; сварка в таких случаях ведется под непрерывным контролем специального дежурного. Для снижения напряжения холостого хода существуют различные специальные устройства — ограничители холостого хода.

Сварочные трансформаторы промышленного использования, как правило, подключают к трехфазной сети 380 В, что в бытовых условиях не всегда удобно. Как правило, подключение индивидуального участка к трехфазной сети хлопотно и дорого, и без особой нужды это не делают. Для таких потребителей промышленность выпускает сварочные трансформаторы, рассчитанные на работу от однофазной сети с напряжением 220 — 240 В. Пример такого портативного сварочного аппарата приведен на рис.4. Этот аппарат, обеспечивающий разогрев дуги до 4000°С, уменьшает обычное сетевое напряжение, одновременно повышая сварочный ток. Ток в установленном диапазоне регулируется с помощью ручки, смонтированной на передней панели аппарата. В комплект аппарата входит сетевой кабель и два сварочных провода, один из которых соединен с электрододержателем, а второй - с заземляющим зажимом.

Обычно для домашних работ вполне подходят аппараты, вырабатывающие сварочный ток в 140 ампер при 20-процентном рабочем цикле. При выборе аппарата следует обращать внимание на то, чтобы регулировка сварочного тока была плавной.

Трансформатор для контактной сварки

Среди множества видов сварочных процессов можно выделить точечную. Ее применяют при создании систем вентиляции и кондиционирования, для соединения тонкостенных корпусных деталей и множества других конструкций.

Точечная контактная сварка

Виды точечной сварки

К точечной относят один из видов контактной сварки, в ходе выполнения которой детали соединяют по отдельным точкам. Электроды, выполненные из разных материалов, сжимают заготовки и передают через себя электрический ток соответствующих характеристик. Расположение точек контакта, напрямую зависит от того как установлены электроды в машине, используемой для сварки. Опять же в зависимости от конструкции машины и электродов допустимо получение одной или нескольких точек сварки.

Контактную сварку используют для работы с черными и цветными металлами. Это могут быть детали, обработанные на механическом оборудовании, они могут иметь одинаковую или разную толщину. В качестве заготовок могут быть использованы листы, полученные на прокатных станах или кузнечно — прессовом оборудовании.

Такой вид сварки наиболее эффективен для изготовления деталей в транспортном машиностроении, при производстве различного по классам станочного оборудования и пр.

Особенности и принцип точечной сварки для выбора трансформатора

Метод точечной сварки применяют и на производственных площадках, и в кустарных мастерских. На производстве эту технологию применяют для работы с листовыми заготовками из разных марок металла – черного, цветного, нержавеющего и пр. С помощью точечной сварки обрабатывают детали разной формы и размеров, кроме того, на оборудовании такой сварки изготавливают пересекающиеся стрежни.

В домашней мастерской такую технологию применяют для выполнения ремонта бытовой техники, в т.ч. автомобильной, электрической, например, для наращивания силового кабеля.

Надо отметить то, что способ точечной сварки включает в себя несколько последовательных операций, причем, эти операции одинаковы и для промышленного, и для бытового оборудования.

На первом этапе заготовки, выполненные из металла, соединяют между собой в заданном пространственном положении. Для их фиксации могут быть использованы обыкновенные строительные струбцины или друга технологическая оснастка.

Затем, соединенные детали помещают в рабочую зону оборудования, в пространстве между электродами. После этого их приводят в движение, начинается сжимание заготовок и подача электрического тока с определенными характеристиками. Подаваемый ток, выполняет нагревание металла до определенной температуры, в результате, этого будет произведена необходимая деформация заготовок.

В промышленных условиях применяют автоматические установки точечной сварки, в условиях мастерской чаще применяют полуавтоматические сварочные аппараты. Некоторые виды оборудования позволяют получать до 600 сварных контактов в минуту.

Еще один способ точечной сварки — это лазерная. Ее применение обеспечивает высокое качество, получаемых швов.

Смысл сварки этого типа заключается в следующем:

После сильного нагрева заготовок происходит их оплавление и происходит образование однородной структуры (шва).

Главный параметр такого сварочного процесса – это импульсная характеристика тока.

Именно она обеспечивает требуемый нагрев. Кроме того, важную роль играет и сила, с которой заготовки прижимают друг с другом. Именно в результате этого происходит кристаллизация металлической структуры.

Импульсная сварка гарантирует максимальную прочность стыков, при практически полной автоматизации сварочного процесса. Но главный недостаток такой технологии это невозможность обеспечения 100% герметичности заготовок между собой.

Виды трансформаторов для сварки

Технические характеристики трансформаторов должны обеспечивать такие технические свойства, которые позволяют с минимальными потерями произвести нагрев, расплав и соединение обрабатываемых деталей.

Трансформатор, предназначенный для производства сварных работ, имеет простую конструкцию и именно поэтому, многие домашние мастера предпочитают его изготавливать самостоятельно.

В конструкцию входит несколько составных частей:

Сердечник для трансформатора

- Сердечник, состоящий из нескольких пластин, выполненных из стали. Для сборки магнитопровода применяют пластины, изготовленные из электротехнической стали. На нем устанавливают одну или несколько обмоток. Настройку напряжения выполняют с помощью винтовой пары, которая проходит через сердечник и обмотку.

- Металлический корпус предназначен для защиты устройства от каких-либо повреждений. Кроме того, в состав трансформатора входят устройства вентиляции, рукояти и колеса для транспортировки.

Номинальное рабочее напряжение составляет 220 или 380 вольт и это позволяет их использовать и на промышленных объектах, и домашнем хозяйстве. Технические характеристики трансформатора допускают производить работы с металлическими заготовками разной формы и размеров.

Трансформатор для контактной сварки, состоит из тех же узлов, что и для традиционной. Это оборудование работает в режиме коротких, но часто повторяющихся нагрузок. Это приводит к тому, что обмотки испытывают серьезные динамические нагрузки. Для их компенсации в трансформаторах для точечной сварки применяют сердечник броневого типа и дисковые обмотки.

Трансформатор для контактной сварки ТВК-75

Трансформатор для контактной сварки ТВК-75 предназначается для работы в составе электросварного оборудования для точечной сварки, которые эксплуатируются в закрытых помещениях при соблюдении ряда условий. Магнитопровод в этом трансформаторе имеет ленточную конструкцию, и стянут в раму с помощью шпилек. Обмотки этого трансформатора дисковые. Для изготовления первой обмотки применяют теплостойкий кабель ПСД.

Трансформатор для контактной сварки ТВК-75

Вторая обмотка собрана из отдельных дисков и с помощью металлических деталей, выполненных из меди, они собраны в параллельную схему.

Для охлаждения вторичной обмотки используют проточную воду, которая перемещается по специально проложенным трубам. Обмотки залиты эпоксидной смолой.

Напряжение регулируется с помощью переключателей, которые установлены на сварочной машине. К основным параметрам трансформатора этой марки можно отнести следующее:

Охлаждение водой, аппарат изготовлен по классу изоляции F. За счет использования технологии Unicore трансформатор несет минимальные потери в магнитопроводе. Производитель выпускает трансформатор в климатическом исполнении УХЛ4.

Трансформатор для контактной сварки ТКС — 4500 Каскад

Трансформатор для контактной сварки ТКС — 4500 Каскад используют для сварки деталей из малоуглеродистых сталей совокупной толщиной до 4 мм.

Расчет трансформатора для сварки

Магнитопровод и обмотки отвечают за создание рабочих параметров устройства. То есть, зная, какие характеристики должны быть у трансформатора можно просчитать параметры обмоток, сердечника и сечения всех проводов.

Для выполнения расчетов необходимо взять следующие данные:

Сварочный трансформатор своими руками

- Напряжение на первой обмотке.

- Напряжение на второй обмотке.

- Сила тока на второй обмотке. Размер этого параметра определяется типом электродов и размерами заготовки.

- Площадь сердечника. Этот параметр определяет надежность трансформатора в целом. Оптимальным размером можно считать от 45 до 55 кв. см.

- Размер площади окна сердечника. Оптимальным считают размер от 80 до 110 кв. см.

- Плотность тока внутри обмотки. Этот параметр отвечает за потери в обмотке. Для аппаратов, выполненных своими руками, эта характеристика составляет 2,5 – 3 А.

Самодельный аппарат из микроволновой печи

Для установки в домашней мастерской высокопроизводительного сварочного оборудования нет необходимости в приобретении дорогостоящего оборудования. Для этого достаточно использовать старую микроволновую печь. Точнее, ее трансформатор. Он в состоянии обеспечить напряжение необходимо для выполнения точечной сварки.

При извлечении трансформатора из корпуса микроволновой печи необходимо соблюдать аккуратность. Сначала надо снять все крепежные детали, и удалить вторичную обмотку. Кроме этого необходимо удалить шунты, встроенные в ограничители тока. Точечная сварка, изготовленная из микроволновой печи, обеспечивает мощность в 700 – 800 Вт и это позволяет выполнять сварку стальных листов толщиной до 1 мм.

![Строение трансформатора]()

Как и для любого другого сварочного устройства для его работы потребуется электрод.

Создание электродов

Сварочное оборудование позволяет выполнять большое количество работ по неразъемному соединению деталей, выполненных из металла. Для выполнения этой операции применяют электроды. Те, которые применяют для точечной сварки, называют сварочные клещи. Их можно купить и в специализированном магазине, а можно изготовить своими силами.

![Электрод для контактной сварки]()

Электрод для контактной сварки

Сварочные клещи состоят из:

- захвата, который несет токонесущие части;

- собственно электроды;

- сварочные кабели;

- механизм управления.

Для качественного сварного соединения необходимо, чтобы на выходе из аппарата было устойчивое пониженное напряжение и повышенная сила тока. Часто, для достижения необходимых параметров применяют аппараты с усиленной второй обмоткой.

Напряжение с обмотки поступает на сварочные клещи, в которые вставляют заготовки, подлежащие сварке.

Когда заготовки собраны между собой и помещены в рабочее пространство электроды сжимают. Это можно выполнить в ручном, а можно и в автоматическом режимах. Одновременно с этим на электроды подается ток надлежащей мощности. Он вызывает нагрев металла, его расплав и перемешивание. Так, выполняется контактная сварка. Диаметр пятна контакта определяет размер силы тока и время выдержки деталей между электродами.

Сварка цветных металлов точечной сваркой

В промышленности широко применяют точечную сварку цветных металлов. В качестве примера можно рассмотреть сварку алюминия. Важным моментом в точечной сварке является удаление с поверхности заготовок оксидной пленки. Как правило, ее удаляют с применением стальной щетки или абразивной шкурки нулевого размера. Другой, не менее распространенный способ удаления оксидной пленки – это химический.

Для того применяют серную или хромовую кислоту. Но, такой способ применяют в условиях серийного производства.

Для сварки цветных металлов, в частности, алюминия необходимо использовать машины большой мощности. Так, для сварки двух листов дюраля толщиной в 0,5 мм потребует ток в 12 000 А.

Технология конденсаторной сварки

Одна из разновидностей контактной сварки – конденсаторная. Такой метод сварки известен с первой половины прошлого века. Сварка происходит за счет расплавления заготовок в тех местах, где происходит короткое замыкание тока, которое получают из энергии разряда конденсаторов. Время процесса сварки составляет от 1 до 3 миллисекунд.

![Технология конденсаторной сварки]()

Технология конденсаторной сварки

В основе такого сварочного аппарата находится конденсаторная емкость, заряжаемая от источника постоянного напряжения.

По достижении потребного количества энергии в емкости, электроды смыкают в месте сварки. Ток, протекающий между заготовками, вызывает необходимый нагрев поверхности и в результате металл плавится и образуется шов высокого качества.

К достоинствам конденсаторной сварки можно отнести:

Скорость, применение автоматизированного оборудования позволяет получать до 600 точек сварки в минуту. Точность позиционирования и соединения заготовок. Малое выделение тепла, отсутствие расходных материалов – проволоки или электродов.

На практике применяют два вида аппаратов такого типа сварки. Первые обеспечивают разряд из накопителей энергии на поверхности деталей, вторые получают разряд от второй обмотки трансформатора. Первый метод применяют при проведении ударно-конденсаторной сварки, второй применяют тогда, когда речь идет о необходимости получения качественного шва.

Такая сварка отличается экономичностью и поэтому ее часто применяют в условиях домашней мастерской. На рынке можно встретить устройства с мощностью в 100 – 400 Вт, которые часто применяют для работы в небольших мастерских по ремонту автомобильных кузовов.

Продолжительность нагрева и сила давления

Режимы сварки определяют следующими характеристиками – силой тока, длительностью нагрева, силой сжатия, размерами рабочего конца электрода.Особенности выбора и использования электродов

Электроды для такой сварки должны иметь форму и размер, которые обеспечат его доступ к рабочему месту. Кроме того, электроды должны быть приспособлены для простой и надежной установки в сварочной машине и иметь высокую стойкость к износу. Самая простая конструкция электрода для точечной сварки – прямая. Их производят в соответствии с требованиями ГОСТ 14111-69. Для их производства применяют различные сплавы на основе меди.

![Электрод для конденсаторной сварки]()

Электрод для конденсаторной сварки

Например, при сварке разных металлов электроды должны обладать низкой электропроводностью. Но если, из металла такого типа изготовить весь электрод, то он будет достаточно быстро нагреваться. В таком случае его необходимо выполнять из двух частей. Одну из меди, а другую из материала, который приспособлен для выполнения необходимой операции.

Обмотка сварочного трансформатора

Предполагается, что при стремлении к максимальной экономии, в самодельных конструкциях сварочных трансформаторов могут использоваться нестандартные решения построения обмоток, старые, бывшие в употреблении провода и материалы, несвойственные для промышленного сварочного оборудования.

Учитывая высокую мощность, для обмоток сварочного трансформатора понадобится провод относительно большого сечения. Развивая в режиме сварки значительный ток, трансформатор постепенно нагревается. Скорость нагрева зависит от ряда факторов, важнейшим из которых является диаметр или площадь поперечного сечения провода его обмоток. Чем толще провод, тем лучше он пропускает ток, тем меньше нагревается и, наконец, тем лучше он рассеивает тепло. Основной характеристикой здесь является плотность тока (А/мм 2 ), чем выше значение плотности тока в проводах, тем интенсивнее будет происходить разогрев трансформатора. Наиболее распространенным материалом для провода является медь, хотя обмоточный провод может быть и алюминиевым. Обмотки из медного провода получаются компактнее, так как медь позволяет использовать в 1,6 раз большую плотность тока, нежели алюминиевый провод. Зато алюминиевый провод дешевле, а обмотки из него получаются легче.

В промышленных трансформаторах плотность тока не превышает значения 5 А/мм 2 для медного провода. Но для самодельных трансформаторов удовлетворительным результатом можно считать для меди даже 10 А/мм 2 . С увеличением плотности тока резко ускоряется нагрев трансформатора. Нередки случаи, когда в самоделках для первичной обмотки используются провода, выдерживающие токи более высокой плотности - до 20 А/мм 2 . Но в этом случае трансформатор нагреется до температуры порядка 60 градусов уже после использования подряд 2-3 электродов, потом придется ждать, пока обмотки остынут. Время перерыва на охлаждение будет сильно зависеть от конструкции аппарата: как у него организовано охлаждение и насколько хорош теплоотвод из катушек. Если варить предполагается немного, а лучших материалов все равно не предвидится, то можно намотать проводом и с сильной перегрузкой. Хотя это, конечно, неизбежно уменьшит надежность сварочного трансформатора. Оптимальным для самодельных трансформаторов можно считать плотность тока до 7 А/мм 2 .

Кроме сечения и металла, другой важной характеристикой провода является способ его изоляции. Провод может быть просто покрыт лаком, умотан в один или два слоя нитки или ткани, которые в свою очередь могут быть пропитаны или нет лаком. От типа изоляции сильно зависит надежность обмотки, ее максимальная температура перегрева, влагостойкость, изоляционные качества. Наилучшим вариантом является изоляция из стеклоткани, пропитанной теплостойким лаком.

![Изоляция провода ХБ изолентой]()

Изоляция провода ХБ изолентойНаименее желательным, но самым доступным материалом для самоделок являются обычные провода ПЭЛ, ПЭВ 1,6-2,4 мм в простой лаковой изоляции. Такой провод легче всего достать, он наиболее распространен: его можно снять с катушек дросселей и трансформаторов отслужившего свой век оборудования. Осторожно снимая старые провода с катушек, необходимо следить за состоянием их покрытия и слегка поврежденные участки дополнительно изолировать. Хуже, когда катушки с проводом были дополнительно пропитаны лаком или закрашены, их витки между собой склеились и, при попытке рассоединения, затвердевшая пропитка часто срывает и собственное лаковое покрытие провода, оголяя металл. В редких случаях, при отсутствии других материалов, мотают обмотки даже монтажным проводом в хлорвиниловой изоляции. Их недостатки: лишний объем изоляции и плохой теплоотвод.

![Основные характеристики обмоточных проводов]()

Основные характеристики обмоточных проводовПЭВ, ПЭМ - провода, эмалированные высокопрочным лаком (соответственно, винифлекс и металвин), выпускаются с тонким (ПЭВ-1, ПЭМ-1) и усиленным изоляционными слоями (ПЭВ-2, ПЭМ-2); ПЭЛ - провод, эмалированный лаком на масляной основе; ПЭЛР-1, ПЭЛР-2 - провода, эмалированные высокопрочным полиамидным лаком, соответственно с тонким и усиленным слоями изоляции; ПЭЛБО, ПЭВЛО - провода на основе проводов типа ПЭЛ и ПЭВ с одним слоем, соответственно, хлопчатобумажной пряжи или лавсана; ПЭВТЛ-1, ПЭВТЛ-2 - провод, эмалированный высокопрочной полиуретановой эмалью, теплостойкой, с тонким и усиленным слоями изоляции; ПЛД - провод, изолированный двумя слоями лавсана; ПЭТВ - провод, эмалированный теплостойким высокопрочным полиэфирным лаком; провода типа ПСД- с изоляцией из бесщелочного стекловолокна, наложенного двумя слоями с подклейкой и пропиткой теплостойким лаком (в обозначениях марок: Т - утонённая изоляция, Л - с поверхностным лаковым слоем, К - с подклейкой и пропиткой кремнийорганическим лаком); ПЭТКСОТ - провод, изолированный теплостойкой эмалью и стекловолокном; ПНЭТ-имид - провод изолированный высокопрочной эмалью на полиимидной основе. Под толщиной изоляции в таблице принимается разность между максимальным диаметром провода и номинальным диаметром по меди.

Качеству укладки первичной обмотки сварочного трансформатора всегда следует уделять наибольше внимание. Первичная обмотка содержит большее количество витков, чем вторичная, плотность ее намотки выше, чаще всего она больше греется. Первичная обмотка находится под высоким напряжением, при ее межвитковом замыкании или пробое изоляции, скажем, через попавшую влагу, вся катушка быстро "сгорает". Как правило, восстановить ее без разборки всей конструкции невозможно.

Провод обмотки может состоять и из кусков, даже метров по десять, если получилось достать только такой. В этом случае он наматывается частями, а концы соединяются между собой. Для этого пролуженные кончики соединяются (не скручивая) и скрепляются несколькими витками тонкой медной жилы без изоляции, потом окончательно пропаиваются и изолируются. Такое соединение не дает трещин в проводе и не занимает большого объема.

Для начала нужно выбрать ровное прямое пространство, где жестко устанавливаются два колышка или крючка, с расстоянием между ними, равным длине провода вторичной обмотки - 20-30 м. Потом между ними протягивается без прогиба несколько десятков жил тонкого провода - получается один вытянутый пучок. Далее один из концов пучка отсоединяется от опоры и зажимается в патрон электродрели. На небольших оборотах весь пучок, в слегка натянутом состоянии, за несколько приемов закручивается в единый провод. В процессе закручивания пучок проводов необходимо периодически встряхивать, держась за один конец, дабы закрутка равномерно разошлась по всей длине провода. После скручивания длина немного уменьшится. На концах получившегося многожильного провода нужно будет аккуратно обжечь лак и зачистить кончики каждого проводка отдельно, а потом их залудить и надежно спаять все вместе. После всего провод желательно изолировать, обмотав его по всей длине, например, тканевой изолентой.

Во многих конструкциях трансформаторов объем окон магнитопровода, в которые необходимо укладывать несколько обмоток толстыми проводами, сильно ограничен. Поэтому в этом пространстве магнитопровода дорог каждый миллиметр. При малых размерах сердечников изоляционные материалы должны занимать как можно меньший объем, т.е. быть как можно тоньше и эластичнее.

Распространенную ПВХ-изоленту можно сразу же исключить из применения на греющихся участках трансформатора. Даже при незначительном перегреве она становится мягкой и постепенно разлазится или продавливается проводами, а при значительном перегреве плавится и пенится. Для изоляции и бандажа можно использовать фторопластовые, стекло- и лакотканевые, киперные ленты. Хороший изоляционный материал стоит дорого, и его применение может сильно удорожить изготовление сварочного трансформатора.

Каждый слой провода необходимо надежно фиксировать. Для этого под слой провода в 3-4 местах с разных сторон поперек виткам ложатся отрезки киперной ленты из ткани или грубые веревочки, после завершения слоя лента стягивается и завязывается, таким образом витки надежно фиксируются друг к другу.

Между слоями провода укладывается изоляция. Это может быть лакоткань, киперная лента или лента из стеклоткани.

При работе трансформатор вибрирует. Если провода лежат друг на друге без промежуточной изоляции, то в результате вибрации и трения друг о друга изоляция провода может разрушиться, и произойдет замыкание.

Не очень хорошей изоляцией является стеклоткань без пропитки. С одной стороны, она не горит, выдерживает высокую температуру, хорошо проводит тепло, но с другой: волокна непропитанной стеклоткани, будучи неплотными и скользкими, под нагрузкой расходятся, таким образом, внутри обмоток эта изоляция может продавливаться проводами, теряя свои свойства.

В некоторых случаях межслоевая изоляция может занимать значительный объем и препятствовать охлаждению трансформатора, что особенно актуально для компактных конструкций с ограниченным объемом магнитопровода. ПВХ-изоленту лучше внутри обмоток не использовать, так как при нагреве она становится мягкой и может постепенно продавливаться проводами.

Иногда рекомендуют пропитывать готовые обмотки специальным пропиточным лаком или же покрывать слои провода эмалевой краской. Но здесь нужно учитывать, что пропиточный лак по технологии сохнет только при высокой температуре, для чего используются сушильные шкафы. Применение красок и лаков может привести к отрицательным последствиям в будущем, если предполагается перемотка катушек, полностью такую возможность в самодельном трансформаторе исключить нельзя. Высохшая краска намертво склеивает витки обмотки и часто их рассоединение возможно только вместе с сдиранием собственной изоляционной оболочки провода, после чего провод приходит в негодность.

Между слоями провода рекомендуется вставлять поперечные планки толщиной 5-10 мм. Планки служат прежде всего для образования внутри обмоток воздушных зазоров, через которые будет выходить теплый воздух, таким образом, улучшится вентиляция и температурный режим трансформатора. Кроме того, зазоры увеличивают объем катушек, а значит, и магнитное рассеивание трансформатора, что самым положительным образом сказывается на его сварочных характеристиках. Планки могут быть изготовлены из дерева или какого-либо другого диэлектрического материала. Их ставят несколько штук по длине витка катушки с определенными интервалами. В компактных магнитопроводах с внутренней стороны планки не ставятся, чтобы не занимать дополнительный объем окна. Имеет смысл устанавливать планки через каждые два слоя провода (кроме первого слоя), тогда каждый слой одной стороной будет выходить на воздушный зазор.

![Обмотка с вентиляционными зазорами]()

Обмотка с вентиляционными зазорамиПринципиальное значение имеет способ соединения между собой находящихся на разных плечах обмоток.

![Дисковые обмотки]()

Дисковые обмотки: 1 - первичная обмотка, 2 - вторичная обмоткаТак как магнитный поток в магнитопроводе циркулирует, то взаимное направление потоков в противоположных плечах должно быть соответственно направлено в разные стороны относительно их продольных осей.

Это значит, что направление течения тока в витках катушек на разных плечах должно быть в разные стороны: в одной - по часовой стрелки; в другой - против часовой. Имеет смысл намотать все обмотки в одну сторону - сделать их одинаковыми. Тогда для осуществления вышеуказанных условий обмотки на разных плечах нужно будет соединить между собой началами, что удобно. Последние же верхние витки будут включаться в питающую или сварочную цепь, соответственно для первичной или вторичной обмоток. Если обмотки соединить неправильно - в противофазе, то в случае первичной - трансформатор возьмет непомерный ток и будет сильно гудеть при включении; для вторичной - выходное напряжение будет близко к нулю.

При изготовлении П-образного трансформатора, катушки можно изготовить отдельно от магнитопровода. В некоторых других типах самодельных сварочных трансформаторов так поступить нельзя, что, конечно же, усложняет процесс изготовления. Перед намоткой катушек сначала для них необходимо изготовить каркасы, куда и будет укладываться провод. Каркас вместе с готовой катушкой одевается на магнитопровод. В простейшем случае каркас может быть сделан из нескольких слоев толстого картона, свернутого в виде короба. Но лучше каркас сделать из более жесткого материала: ДВП, текстолита, фанеры и т.д. Внутренние размеры каркаса делаются несколько большими, чем сечение магнитопровода, хотя бы по бокам, так чтобы между ними оставались зазоры по несколько миллиметров. В зазоры потом забиваются фиксирующие колышки.

При намотке катушки, внутрь каркаса необходимо временно поместить какой-нибудь жесткий материал, заполняющий весь его внутренний объем, обычно дерево. При укладке жесткого провода придется прилагать значительные усилия, это может деформировать и испортить каркас, именно поэтому и требуется временная внутренняя набивка. Ни в коем случае нельзя использовать один сплошной деревянный брус - если его сильно ужмет, то потом невозможно будет извлечь из каркаса без риска повреждения готовой обмотки. Лучше вставить 2-3 сложенных вместе доски, тогда одну из них всегда можно будет безболезненно удалить, после чего выйдут и остальные.

В некоторых случаях, если размеры магнитопровода позволяют, легче изготовить каркас для обмоток круглого сечения, особенно если есть отрезки подходящей картонной или пластмассовой трубы. Мотать на круглом каркасе легче, тем более обеспечивается лучшая сохранность провода, так как теперь отсутствуют прямые изгибы на углах. Увеличенные зазоры между каркасом и магнитопроводом заполняются деревянными вставками соответствующих размеров и формы.

![Обмотка на каркасе цилиндрической формы]()

Обмотка на каркасе цилиндрической формыКонечные участки первичной обмотки имеет смысл выполнить с несколькими отводами через 15-25 витков, тогда можно будет подрегулировать мощность трансформатора.

Отводы первичной обмотки сварочного трансформатора

Вторичную обмотку следует рассчитать так, чтобы при включении в сеть максимального количества витков первичной обмотки, т.е. при минимальной мощности, выходное напряжение приближалось к 50В, в крайнем случае к 42В. Тогда при уменьшении, через отводы, количества работающих витков первичной обмотки, напряжение на выходе будет повышаться вместе с увеличением мощности.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Сварочные трансформаторы

Читайте также: