При какой температуре допускается производить сварку труб из алюминиевых сплавов

Обновлено: 05.07.2024

Сварное соединение высокого качества может быть получено только при условии выполнения всех мероприятий по предотвращению попадания в зону сварки каких-либо загрязнений, помещение или участок для проведения газоэлектричрхкой сварки алюминия должны быть чистыми, сухими, не пыльными, скорость движения воздуха не должна превышать 0,2 м/сек; свариваемые детали и присадочная проволока должны быть подвергнуты специальной обработке по их очистке; в качестве защитных газов можно применять лишь аргон чистый марки А по ГОСТу 10157—62 и гелий ВЧ (высокой чистоты) по МРТУ 51-04-23-64; газоподводящую арматуру, шланги и сварочную горелку следует тщательно промывать спиртом перед началом сварочных работ и регулярно очищать и промывать в процессе работы.

Очистка сварочной проволоки заключается в удалении консервационной смазки растворителем (бензином) или горячей (80— 90° С) водой и в химической обработке для удаления окисной пленки с поверхности проволоки. Расконсервацию и химическую обработку следует проводить на специальном участке вне помещения, выделенного для проведения сварочных работ. Химическая обработка сварочной проволоки может быть осуществлена несколькими способами, однако на практике наиболее часто применяют обработку по следующей технологии:

1) травление в 5%-ном растворе каустической соды NOH при температуре 60—65° С в течение 2—3 мин;

2) промывка в горячей (45—50° С) воде, а затем в холодной проточной воде;

3) осветление в 15—30%-ном растворе азотной кислоты HN03 при температуре 60—65° С в течение 2—3 мин;

4) промывка в горячей (45—50° С) воде, а затем в холодной проточной воде;

5) сушка при температуре, не ниже 60° С до полного удаления влаги.

Если химически обработанная и высушенная сварочная проволока не может быть сразу же использована для сварки, то хранить ее необходимо в специальном плотно закрывающемся шкафу или - ящике. Обычно считают, что срок хранения обработанной проволоки не должен превышать 12 ч. Опыт работы показывает, однако, что такое требование справедливо; лишь при сварке неплавящимся электродом с присадочной проволокой малых диаметров (1—1,6 мм) на малых токах (до 100 а). При сварке же плавящимся электродом на токах свыше 400 а проволокой диаметром 4—5 мм этот срок может быть увеличен до 1—1,5 суток без ущерба для качества сварного соединения при условии соблюдения правил хранения обработанной проволоки. Очищенную проволоку можно брать только в чистых перчатках или рукавицах, чтобы не загрязнить и не нанести на поверхность проволоки жировых остатков.

Свариваемые детали или их кромки также нуждаются в тщательной обработке. Предпочтительно очистку деталей под сварку производить также химической обработкой по приведенному выше режиму, причем небольшие детали желательно обрабатывать целиком, а детали большого размера подавать на сварку целиком обезжиренными и с химически обработанными на расстоянии до 100 мм от стыка сварочными кромками.

По наблюдениям авторов и других исследователей на сварных соединениях небольших размеров целесообразно проводить зачистку кромок шабером непосредственно перед сваркой. Помимо зачистки стыка, необходимо еще удалять окисную пленку шабером или стальной проволочной щеткой в месте токоподвода. При невозможности проведения химической обработки крупногабаритных деталей в некоторых случаях после предварительной экспериментальной проверки можно зачищать кромки стальными проволочными щетками с предварительной и последующей протиркой зачищаемой поверхности спиртом или ацетоном. Желательно, чтобы проволока щеток была из нержавеющей стали диаметром не более 0,2 мм, так как более толстая проволока делает глубокие царапины, являющиеся источниками дефектов. В процессе работы щетки необходимо периодически промывать в каком-либо растворителе.

Допустимые сроки хранения деталей, подготовленных под сварку, те же, что и для обработанной присадочной проволоки, но при условии хранения деталей в сухом и теплом помещении с закрытыми чистыми чехлами сварочными кромками. В случае, когда длительность промежуточных технологических операций (монтаж, контрольные операции и т. д.) превышает допустимые сроки между зачисткой деталей и их сваркой, следует применять сварку плавящимся электродом большого диаметра и принимать все меры по предотвращению загрязнения кромок свариваемых деталей на промежуточных операциях.

При многопроходной сварке перед наложением каждого доследующего валика следует тщательно зачищать поверхности шва и разделки проволочными щетками и протирать их спиртом или ацетоном.

Разделка кромок под сварку

Алюминий, наряду с высокой теплопроводностью, обладает и большой скрытой теплотой плавления — 96 кал/г (у железа 64 кал/г, у меди 49 кал/г). Следовательно, для образования надежного соединения расплавленного металла сварочной проволоки с основным металлом необходимо непосредственное воздействие сварочной дуги на всю область контакта жидкой и твердой фаз сварочной ванны.

При сварке неплавящимся электродом ванна жидкого металла образуется лишь непосредственно в зоне горения дуги и в основном за счет расплавления основного металла (доля присадочного материала в однопроходном шве не превышает 30%); усиление имеет плавный переход к основному металлу (рис. 1, а). При сварке же плавящимся электродом (рис. 1, б) дуга гораздо более концентрированная и сильно углублена в основной металл, размер сварочной ванны увеличен за счет наплавленного металла (доля которого в шве 50% и более) и в результате периферийная часть ванны не подвергается непосредственному, воздействию дуги; возникает опасность образования несплавления.

Рис. 1. Сечения сварочной ванны при сварке:

а — неплавящимся (вольфрамовым) электродом; б — плавящимся электродом при токах более 500 — 550 А.

Поэтому необходимо, чтобы форма разделки кромок позволяла те места, где возможно появление несплавления, повторно переплавлять дугой при наложении последующих валиков. Таким образом, правильная разделка кромок под сварку обусловливает высокое качество сварного соединения и технологичность его выполнения. Во всех случаях предпочтение следует отдавать, двусторонней сварке.

Если двустороннюю сварку применить невозможно или нецелесообразно, то следует уделять особое внимание предотвращению и устранению дефектов в корне шва.

Сборка под сварку

При односторонней сварке первый валик следует всегда выполнять на подкладке или применять разделку в виде замка (рис. 1).

Рис. 1. Разделка кромок в виде «замка» для сварки без подкладки.

Подкладка из нержавеющей стали или меди, устанавливаемая только на время сварки, должна иметь канавку глубиной 0,8—1 мм и шириной 6—10 мм для формирования усиления с обратной стороны шва. Непровары в данном случае практически исключены, так как при сварке на подкладке можно значительно увеличить сварочный ток и тем самым гарантировать проплавление. Однако при односторонней сварке, особенно при сварке неплавящимся электродом, очень часто появляется другой дефект — несплавление в корне шва, часто переходящее в трещину общей глубиной до 0,5—0,8 мм (рис. 2).

Рис. 2. Несплавление в корне шва. Х100.

Появление несплавлений можно объяснить следующим. Состыкованные кромки при приближении к ним сварочной дуги нагреваются и активно окисляются. Образовавшаяся по высоте притупления окисная пленка большой толщины полностью не разрушается под действием дуги и не «ложится» на дно сварочной ванны, а опускается вместе с расплавившимися, но полностью не сплавившимися состыкованными кромками на подкладку, оставаясь в вертикальном или наклонном положении.

Под действием растягивающих усилий, возникающих в корне шва при охлаждении, происходит раскрытие несплавившихся участков и развитие трещины в глубь основного металла шва. Особенность дефектов подобного типа заключается в том, что их трудно выявить существующими методами контроля. По условиям работы большинства сварных конструкций такие дефекты недопустимы, поэтому их следует устранять или предупреждать их появление. Для этой цели рекомендуем следующее:

1) защиту корня шва от активного окисления при сварке путем поддува с обратной стороны шва защитным газом, причем необходимо применение чистого аргона марки Б по ГОСТу 101-57-62;

2) усиление с обратной стороны шва переплавлять сваркой не- плавящимся Электродом;

3) канавку, формирующую усиление с обратной стороны шва, делать глубиной 1,2—1,5 мм и после сварки подрубать или запиливать усиление не менее чем на 1 мм;

4) обеспечивать надежное опускание окисной пленки на дно сварочной ванны, для чего необходимо применять разделку со скругленными внутренними кромками, с радиусом, равным примерно половине высоты притупления (рис. 3).

Рис. 3. Разделка кромок под сварку со скругленными внутренними кромками.

При многослойной сварке плавящимся электродом наложение первого, а также второго валиков, если первый выполняли со сквозным проплавлением, целесообразно производить на подкладке для исключения прожога. Подкладка, изготовляемая из нержавеющей стали, должна плотно прилегать к стыку по всей его длине, особенно при сварке со сквозным проплавлением. При наличии зазора между подкладкой и стыком происходит провали- вание сварочной ванны. В результате нарушается защита и нормальное формирование шва. Установлено, что зазор между подкладкой и стыком при кварке со сквозным проплавлением не должен превышать 0,5 мм; по аналогичным причинам зазор в стыке и смещение кромок также не должны превышать 0,5 мм.

При какой температуре допускается производить сварку труб из алюминиевых сплавов

Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

Трубы из цветных металлов и их сплавов сваривают газовой, электродуговой и аргонодуговой сваркой. Газовая сварка в настоящее время вытесняется другими, более эффективными и производительными способами, однако объем ее применения при сварке трубопроводов из цветных металлов остается значительным. Это объясняется невысокой стоимостью оборудования, материалов и простотой технологического процесса, а также возможностью сварки труб с малыми толщинами стенок (0,5—2 мм), что особенно важно при сварке труб малых диаметров.

Сборку стыков труб из алюминия и его сплавов выполняют на прихватках с предварительным подогревом кромок до 200—250° С. После наложения прихваток их поверхность непосредственно перед сваркой зачищают при аргонодуговой сварке металлическими щетками, а при других способах сварки остатки шлака удаляют, промывая водой. После очистки поверхность прихваток тщательно осматривают и в случае обнаружения дефектов (трещин, пор) прихватки вырубают и стыки труб прихватывают повторно.

Трубы со стенками толщиной до 2—2,5 мм сваривают газовой или аргонодуговой сваркой по отбортовке без присадочного металла. При толщине стенок до 6 мм трубы под сварку соединяют встык, без скоса кромок, с зазором 1—2 мм; при толщине стенок 6 мм и более делают скос кромок под углом 60—70° с притуплением в вершине угла разделки шва, равным Д толщины стенки.

Газовую сварку труб из алюминия и его сплавов обычно выполняют ацетиленокислородным пламенем. Для растворения а удаления в шлак окислов применяют специальные флюсы. Большое распространение получил флюс АФ-44.

При сварке алюминиевых сплавов АМц и АМг хорошие результаты дает флюс № 8. Флюсы изготовляют в виде порошков и разводят в дистиллированной воде до состояния пасты. Наносят флюс на поверхность присадочного прутка и свариваемые кромки труб кистью тонким слоем.

Для дуговой сварки применяют угольные или графитовые электроды, имеющие форму стержней длиной 200—700 мм и диаметром 6—25 мм. Ручная дуговая сварка металлическим обмазанным электродом в настоящее время находит незначительное применение. Дуговую сварку в среде защитных газов применяют для труб из алюминия и его сплавов с толщиной стенки от 1 мм и выше. Этот способ сварки высокопроизводителен и позволяет сваривать трубы в любом пространственном положении. В качестве защитных газов при дуговой сварке трубопроводов из алюминия и его сплавов используют аргон. Сварку выполняют неплавящимся (вольфрамовым) электродом на переменном токе и плавящимся электродом на постоянном токе обратной полярности. Сварку неплавящимся электродом труб с толщиной стенки до 8 мм можно осуществлять вручную или механизированным способом (автоматами типа АТВ и полуавтоматами). Для сварки целесообразно применять вольфрамовые электроды ВТ-5, ВТ-10 и ВТ-15, содержащие 1,5—2% окиси тория, или цирконизированные электроды.

Сварка меди и ее сплавов затруднена образованием пор в швах. Чтобы получить беспористые швы с высокими свойствами, необходимо раскислять металл сварочной ванны. Газовую сварку меди и ее сплавов выполняют при нормальном ацетиленокислородном пламени. Мощность наконечника горелки выбирают из расчета 200 л/ч ацетилена на 1 мм толщины свариваемого металла. Трубы со стенками толщиной до 3 мм сваривают встык без скоса кромок или с отбортовкой без присадки, толщиной более 3 мм — со скосом кромок под углом 45° и притуплением на 2 /5 толщины стенки.

Перед сваркой кромки тщательно очищают наждаком или напильником от слоя окислов и загрязнений. Чтобы предохранить металл от окисления и удалить образующиеся окислы, применяют флюс следующего состава: бура 60—70%, борная кислота 10—20%, поваренная соль 30—10%. Иногда для сварки медных труб с небольшой толщиной стенки применяют флюс из одной буры или смеси буры с борной кислотой, взятых в равных количествах. Кроме этого, для сварки меди и латуни используют флюс БМ-1. Швы, выполненные газовой сваркой, обладают невысокими механическими свойствами. Для повышения качества рекомендуется механическая и термическая обработка: проковка шва для получения мелкозернистой структуры (при толщине стенки трубы до 5 мм— в холодном состоянии, при большей толщине —при 400—500°С), отжиг и быстрое охлаждение для уменьшения хрупкости (нагрев до 500—600° С и охлаждение в воде).

Процесс газовой сварки труб из латуни мало отличается от сварки медных труб.

Дуговая сварка меди и ее сплавов качественными электродами широко применяется в практике.

Используют электроды марок ЗТ, «Комсомолец-100», ММЗ-1, ММЗ-2 и 1П. При толщине стенки труб до 4 мм скоса кромки не делают и сварку ведут без подогрева. При большей толщине производят V-образную разделку кромок под углом 60—70° и предварительный подогрев свариваемого участка до 350—400° С.

Дуговую сварку в среде защитных газов труб из меди и ее сплавов производят в поворотном положении вольфрамовым электродом на постоянном токе прямой полярности. Для сварки меди в качестве защитных газов используют аргон и азот. Трубы с толщиной стенки до 5 мм сваривают без скоса кромок, а при толщине от 5 до 12 мм выполняют V-образную разделку кромок с общим углом 90°. Перед сваркой кромки подогревают до 550° С.

1. В чем заключаются особенности сварки трубопроводов из алюминия и его сплавов?

2. Какое оборудование и какие флюсы используют при данной сварке?

3. В чем заключаются особенности сварки трубопроводов из меди и ее сплавов?

Сварка трубопроводов высокого давления, термообработка сварных соединений трубопроводов

При изготовлении и монтаже трубопроводов высокого давления применяют все промышленные способы сварки. Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора.

Трубы высокого давления требуют выполнения некоторых особых условий сварки и контроля качества. Особые условия сварки вызваны технологическими затруднениями вследствие больших толщин стенок труб при сравнительно небольших диаметрах. При этом необходимо обеспечивать получение высоких механических свойств сварного шва при нормальных, отрицательных и повышенных температурах транспортируемой по трубопроводу среды, а также шва, стойкого против коррозии. Трубопроводы из сталей 20 и ЗОХМА сваривают электродуговой или газовой сваркой в зависимости от их диаметра и толщины. Применение газовой сварки допускается только для углеродистых труб с условным проходом от 6 до 25 мм.

Автоматическую и полуавтоматическую сварку под слоем флюса при ручной подварке корня шва применяют для труб с условным проходом 100 мм и выше. Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40 мм сваривают обычным швом с V-образной разделкой кромок, а более 60 мм — с подкладными кольцами или без них.

При ручной сварке труб из стали 20 применяют электроды типа Э42А марки УОНИ-13/45, а из сталей ЗОХМА, 20ХЗМВФ — электроды типа ЭП-60 марок ЦЛ-19ХМ и ВСН-2. Перед прихваткой и еваркой стыки труб всех диаметров из легированных сталей (ЗОХМА, 20ХЗМВФ и др.) предварительно подогревают до 300—350° С, а из стали 20 при толщине стенки более 27 мм — до 150—200° С. Температуру подогрева поддерживают в течение всего периода прихватки и сварки. Количество слоев сварки зависит от толщины стенки и составляет от 4 до 10.

Полуавтоматическую сварку под флюсом осуществляют с помощью полуавтомата ПШ-5 с удлиненным мундштуком и специальной воронкой. Сварку выполняют в несколько слоев в зависимости от толщины стенки трубы. Усиление шва должно быть в пределах 2—4 мм и обязательно с плавным переходом к основному металлу.

После любого вида сварки для снятия возникающих внутренних термических напряжений стыки на участке длиной не менее 200 мм (по 100 мм с обеих сторон шва) подвергают термической обработке. Стыки из стали 20 при толщине стенок труб более 27 мм подвергают отпуску при температуре 560—580° С с выдержкой 2,5—3 ч.

При сварке труб из некоторых марок легированных сталей, а также толстостенных труб из стали 20 вследствие высоких температур происходит изменение структуры металла шва и околошовной зоны основного металла, возникают внутренние термические напряжения и, как следствие, ухудшаются механические свойства сварного соединения. Чтобы снять внутренние термические напряжения, сварные соединения подвергают отжигу, а для улучшения структуры металла и повышения пластичности— нормализации. Для стыков толстостенных труб из стали 20 вполне достаточной термообработкой является высокий отпуск. Режимы термообработки зависят от марки стали свариваемых труб и их толщины стенки; обычно они указаны в производственных инструкциях на сварку или на чертежах. На трубозаготовительных заводах или в цехах термообработку сварных соединений элементов и узлов трубопроводов (без арматуры) производят в специальных термических печах.

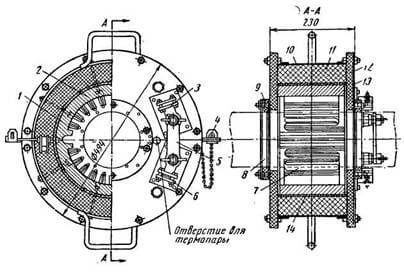

Рис. 86. Электрическая муфельная печь сопротивления:

1 — шплинты, 2 — керамиковые полуцилиндры, 3, 6 — контакты, 4 — замок, 5 — медная перемычка, 7— нихромовая лента, 8— установочные полукольца, 9 — шпильки, 10— корпус,

11, 12 — теплоизоляционный материал, 13 — стальной кожух, 14 — асбестовый лист, 15 - внешний вид на opti-myst engine 600

В монтажных условиях для термообработки сварных соединений труб применяют муфельные печи сопротивления, газовые кольцевые горелки и индукционные нагреватели. Электрические муфельные печи сопротивления (рис. 86) предназначены для нагрева сварных соединений труб диаметром от 30 до 325 мм со стенками любой толщины до 900—950° С. Печь — разъемная; состоит она из двух половин.

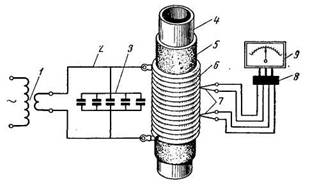

Рис. 87. Схема термообработки сварных стыков труб индукционным способом нагрева токами промышленной частоты:

1 — сварочный трансформатор, 2 — гибкий провод, 3 — конденсаторная батарея, 4 — нагреваемая труба, 5 — слой асбеста, 6—-нагревающие витки провода, 7 —термопары, 8 — переключатель, 9 — гальванометр

Индукционный способ нагрева токами промышленной частоты (50 гц) применяют при термообработке сварных стыков труб с условным проходом от 100 мм и выше при толщине стенки более 10 мм. Для этого стык и прилежащие к нему участки трубы (рис. 87) на 600—700 мм в каждую сторону обертывают листовым асбестом толщиной не менее 10 мм; поверх него укладывают 12—28 витков медного многожильного неизолированного провода сечением не менее 100 мм 2 . Провод наматывают на трубу достаточно плотно с расстоянием между витками 15—20 мм (во избежание замыкания). Последние витки закрепляют хомутами. Провод подключают к источнику низкого напряжения при силе тока около 800—1000 а. Обычно используют сварочные трансформаторы ТСД-1000 и ТСД-2000.

При термической обработке сварных стыков трубопроводов торцы труб следует закрывать временными пробками, чтобы предотвратить создание воздушной тяги и охлаждение стыка.

При термической обработке с помощью хромель-алюминиевых термопар и гальванометров непрерывно контролируют температуру.

Выполняют термообработку сварных соединений трубопроводов специально обученные для этой цели слесари-трубопроводчики под наблюдением ответственного инженерно-технического работника.

1. В чем заключаются особенности сварки трубопроводов высокого давления?

2. Какие виды сварки применяют для трубопроводов высокого давления?

3. Для чего производится термическая обработка сварных соединений?

4. Какое оборудование и какие приспособления используют для термической обработки сварных соединений?

Сварка трубопроводов

Сварка трубопроводов выполняется различными методами в зависимости от типа и условий функционирования конкретной трубы. Так или иначе, результат должен отвечать требованиям, изложенным в нормативных актах, регламентирующих данную сферу.

Одним из важных этапов сварных работ на трубопроводе является контроль качества соединений. В нашей статье мы расскажем, как осуществляется сварка труб, какие используются материалы и технологии, а также разберем состав работ для оценки пригодности сварных швов.

Нормативные документы для сварки трубопроводов

Основными документами, регламентирующими правила сооружения всех типов трубопроводов, являются СНиПы, на основании которых был утвержден СП 105-34-96 «Производство сварочных работ и контроль качества сварных соединений».

Этот документ отражает условия выполнения ремонтных работ и правила исправления дефектов, которые происходят во время сварных работ, цель проведения контроля швов, порядок проведения подготовки труб к запуску в эксплуатацию и требования к необходимому уровню квалификации сварщиков.

Помимо этого, разработаны технологические инструкции по выполнению сварочных работ на трубопроводах (ВБН А.3.1.-36-3-96 и ВСН 006-89) и по способам контроля их качества (ВСН 012-88).

Эти нормативные документы отражают основные положения технологий, применяемых при ручной и автоматической сварках при возведении любых типов трубопроводов.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Такие нормативные акты не относятся к сооружениям трубопроводов для транспортировки коррозионно-активных и агрессивных материалов.

Технической документацией, отражающей технологию сваривания труб, является ГОСТ, в котором подробно расписаны все необходимые требования к используемым материалам.

Страны СНГ при выборе стальных труб для сварки трубопроводов пользуются ГОСТ 8731-8734 группы B.

Сварочные материалы, используемые при строительстве трубопроводов, подбираются согласно требованиям, отраженным в ГОСТ 9466 –9467, а правила контроля качества сварочных соединений обозначены в ГОСТ 7512 и ГОСТ 14782.

В зарубежных странах при сварке таких магистралей в качестве нормативных документов используются международные и национальные стандарты. В развитых европейских странах и США часто применяется нормативная документация API 5D, BS 4515 и API 1104.

Контроль качества сварки трубопроводов должен проводиться согласно предписаниям, отраженным в международном стандарте ISO 8517 или его европейском аналоге EN 25817.

3 основных метода сварки трубопроводов

Метод электросварки трубопроводов

Несмотря на то, что относительно недавно соединение трубопроводов преимущественно производилось при помощи газовых горелок, сегодня для таких работ повсеместно используется электросварка. По-другому ее могут называть контактной или дуговой. По параметрам прилагаемых усилий она входит в дуговую группу термомеханических работ. Такой метод завоевал популярность из-за простоты проведения работ и его низкой стоимости.

Для выполнения сварки трубопроводов необходим трансформатор или инвертор. Такое оборудование предназначается для подачи заряда на электрод. Последний используется для обработки краев свариваемого элемента, при его соприкосновении с материалом возникает дуговой электрический заряд большой силы. Такая реакция сопровождается высокой температурой, благодаря которой и возможен процесс соединения труб.

Электросварка трубопроводов обходится дешевле по сравнению с газовым методом, но на выполнение шва требуются большие временные затраты. Этот метод обладает следующими преимуществами:

Метод холодной сварки при соединении трубопроводов

Такая технология регламентирована определенной технической документацией и является способом получения герметичных неразъемных соединений. При таком способе отсутствует нагревание свариваемых частей, а само стыковое соединение образуется при помощи деформации. При холодной сварке трубопроводов используются силы давления на детали, благодаря чему разрушается оксидная прослойка и происходит соединение заготовок на атомарном уровне, то есть возникает диффузия атомов.

Холодная сварки трубопроводов используется для:

- соединения деталей, изготовленных из одинакового металла;

- производства металлопроката, состоящего из нескольких слоев, представленных различными металлами;

- для армирования алюминиевых проводов с использованием меди.

Способ холодной сварки трубопроводов сегодня широко распространен в промышленности. Такая популярность обусловлена следующими его достоинствами:

- Отсутствие нагрева полностью исключает деформацию металлических деталей.

- Метод позволяет производить довольно аккуратное соединение, отличающееся повышенной герметичностью и прочностью. Помимо того, исключается необходимость в дополнительной обработке.

- Технология является безотходной (нет металлических брызг, остатков электродов и т. д.).

- Работа выполняется без использования электроэнергии.

- Метод является экологичным, так как нет выделения токсичных веществ и вредного для глаз сварщика излучения.

- Использование сварки взрывом позволяет соединять существенные площади материалов.

Метод газовой сварки трубопроводов.

Метод соединения труб с помощью газовой горелки используется очень давно, тем не менее он и по сей день считается одним из самых надежных при монтаже различных коммуникационных систем. Для проведения таких работ необходимо наличие специальных газовых горелок, способных разогреть кромочные поверхности трубы до высокой температуры.

В процессе нагревания кромки труб и соединительная проволока быстро доходят до температуры плавления, в результате чего металл начинает наплавляться друг на друга, что приводит к образованию неразъемного прочного соединения, имеющего высокую устойчивость к различным механическим воздействиям.

Перечислим главные преимущества метода газовой сварки трубопроводов, которые имеют разную направленность:

- высокая эффективность;

- получение качественного и аккуратного сварного соединения;

- относительная простота проведения процесса.

Есть и некоторые недостатки:

- к работе с газовыми горелками должны быть допущены только обученные сварщики-специалисты, обладающие определенными навыками;

- газосварка является достаточно затратным методом, так как подразумевает использование дорогостоящих ресурсов.

Выбор электродов для сварки трубопроводов

Диаметра электрода для сварки стальных трубопроводов с помощью электродугового метода зависит от толщины обрабатываемого проката. Перечислим, какие особенности обмазки и стержня электрода необходимо учитывать:

- Электроды марки АНО-24, АНО-21 и МР-3 используются для изготовления сварных швов, не предназначенных для работ под большим давлением (сточные трубопроводы, дренажные системы) и высокой скоростью потока. Для работы можно использовать переменный ток.

- Универсальные электроды марки УОНИ рекомендуют начинающим сварщикам. Они образуют прочное соединение с хорошей проваркой металла. При массовых работах с использованием электродуговой сварки трубопроводов они не эффективны, так как не обладают высокой скоростью изготовления сварного соединения, к тому же надо постоянно контролировать состояние дуги.

- Электроды японского производства марки LB-52U применяют для соединения магистральных и технологических трубопроводных линий, предназначенных для эксплуатации при высоком давлении. Они обладают свойством ровного горения даже в моменты некоторого «провисания» в напряжении сети.

- Для ручной дуговой сварки газовых трубопроводов высокого давления довольно часто используют электроды швейцарской фирмы ESAB, которые позволяют выполнять сварной шов хорошего качества. Электроды ОК 46 считаются универсальными, а марка ОЗС 12 применяется для обработки низкоуглеродистых сталей. При использовании ОК 74.70 и ОК 53.70 можно применять ток любой полярности, так как слой обмазки включает в себя защитный флюс, препятствующий реакции окисления расплавленной сварочной ванны.

- Отечественная марка ЛЭЗ ЛБгп используется для сварки тонкостенного трубного проката и нанесения финишного слоя на стыковых соединениях толстостенных труб.

- Э-09Х1МФ, УОНИИ-13/45 и Э42А предназначены для сварки тепловых трубопроводов из легированных сталей, толстый пласт обмазки типа Д формирует шлаковый слой, который защищает расплавленный металл от окисления.

Правильный выбор электродов во многом обеспечивает безаварийную эксплуатацию трубопроводных магистралей. Марка стали проката и стержня должны соответствовать друг другу, так как верно выбранное электродное покрытие влияет на степень защиты сварочной ванны.

Варианты соединений трубопроводов при сварке

Существуют следующие основные способы сварки трубопроводов:

- Соединение «встык» предполагает, что торцы двух деталей перед сваркой размещаются друг напротив друга, к примеру, торцы обеих труб.

- Тавровое стыковое соединение или сварка «в тавр» – способ, который наиболее часто применяется при врезке в трубу. Представляет собой соединение двух перпендикулярных относительно друг друга труб, по форме напоминающих букву «Т».

- Метод сварки «внахлест» используется при необходимости усиленной герметичности сборки из двух труб, или в тех случаях, когда существуют небольшая разность в диаметрах или наличие неровных поверхностей. При такой технологии необходимо край одной из труб развальцевать (увеличить изнутри ее диаметр при помощи специального инструмента) и надеть ее край на конец сопрягаемой поверхности.

- Сварка «угловая» представляет собой соединение двух труб под определенным углом. Наиболее часто применяются углы стандартного ряда: 45°, 60° или 90°.

Кроме этого, сварные соединения могут иметь отличие между собой по углу и месту расположения сварки. К примеру, горизонтальные швы будут при соединении труб, находящихся в вертикальном относительно пола положении, а вертикальные – когда обе трубы расположены горизонтально.

Так как при электросварке трубы могут располагаться как на полу, так и под потолком, то и швы будут отличаться друг от друга. При потолочном виде сварки трубопроводов положение электрода находится снизу заготовки, которая расположена выше головы сварщика, а напольный вариант предполагает сварку детали, требующих наклона к ней.

Требования и способы контроля качества сварки трубопроводов

Чтобы гарантированно обеспечить надежное сварное соединение, необходимо систематически контролировать качество шва. Это важная часть технологического процесса, подразумевающая определение отклонений, которые могут быть причиной разгерметизации системы трубопроводов при ее дальнейшей эксплуатации.

Процесс состоит из технологических операций, включающих в себя механические испытания части трубопровода со сварным соединением и систематический операционный контроль. Помимо этого, по всей толщине металла проверяется стык на «сплошность», так как сварное соединение должно представлять собой сплав без утончений, но при этом допускаются некоторые наплывы.

Рекомендуем статьи

Гидравлические и пневматические испытания проводятся на специальных стендах. Для проведения стандартных способов контроля качества при сварке трубопроводов необходимо пользоваться ГОСТ 3242-79.

Существуют не только разрушающие, но и неразрушающие методы проверки качества шва:

- ультразвуковая дефектоскопия;

- гамма-излучение;

- способ с применением рентгеновского излучения;

- магнитографический контроль.

У каждого из них свои тонкости, которые так или иначе влияют на определение качества сварного шва.

При сварке трубопроводов все виды соединений не должны иметь прожогов, кратеров, трещин и подобных дефектов. Кроме этого, довольно критичными являются подрезы глубже 0,5 мм. Такое требование особенно важно учитывать при сварке трубопроводных магистралей, предназначенных для эксплуатации под давлением свыше 10 МПа.

Для определения качества соединения при сваривании металлов разной толщины применяются специальные методы. К примеру, при толщине стального листа более 16 мм необходимо пользоваться радиографическим способом. А проверка соединения из сталей марок ХГ, С и ХМ должна выполняться при помощи ультразвукового метода, при котором делают окончательную дефектоскопию.

Неукоснительное соблюдение последовательности проведения контроля качества сварных соединений является важным моментом в технологии процесса. К примеру, перед проведением контроля методом радиографии или ультразвуковой дефектоскопии следует пользоваться цветным или магнитопорошковым способом. Такое требование применяется ко всем зонам, находящимся от шва в пределах 20 мм.

В заключение следует сказать, что на технологию сварки трубопроводов могут влиять многие факторы, которые необходимо учитывать перед выполнением любых видов сварочных работ.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

6.5. Технология сварки стыков труб

6.5.1. Сварку стыков труб рекомендуется начинать сразу после прихватки. Промежуток времени между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов должен быть не более 4 ч. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с указаниями п.6.2.4.

6.5.2. Стыки труб (деталей) из низколегированных теплоустойчивых сталей перлитного класса, а также мартенситного и мартенситно-ферритного классов следует сваривать без перерыва.

При вынужденных перерывах в работе (авария, отключение тока) необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например, обкладкой листовым асбестом), а при возобновлении сварки следует подогреть стык (если это требуется) до температуры, указанной в табл.6.3. Эту температуру нужно поддерживать до окончания сварки.

Не допускается никаких силовых воздействий на стык до завершения его сварки и проведения термообработки, если таковая необходима.

Примечание. Сварное соединение трубопроводов из теплоустойчивых сталей, выполненное с перерывом, должно быть обязательно проконтролировано УЗД по всему периметру шва.

6.5.3. Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия "а" (рис.6.8) при автоматической сварке под флюсом должен быть не менее 50 мм, при всех других способах сварки - 12-18 мм.

6.5.4. Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20-25 мм от кратера.

6.5.5. При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.5.6. В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до "здорового" металла и при необходимости заварить вновь.

6.5.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии, изложенной в приложении 12.

Независимо от технологии наложения облицовочного слоя, выполненного ручной дуговой сваркой, он должен отвечать следующим требованиям:

выпуклость (усиление) шва следует выдерживать в пределах, указанных в приложении 12; для труб с толщиной стенки более 20 мм максимальный размер выпуклости может составлять 5 мм;

В стыковых швах, выполненных автоматической сваркой, при толщине стенки до 8 мм допускается выполнять шов без выпуклости (шов накладывается заподлицо с трубой).

6.5.8. Во время сварки элементов из подкаливающихся сталей (труб из сталей марок 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12X11В2МФ и литья аналогичного состава) следует заглушать концы труб или закрывать задвижки на трубопроводе.

6.5.9. При температуре окружающего воздуха ниже 0°С сваривать и прихватывать стыки трубопроводов и труб котлов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка элементов котлов и трубопроводов в зависимости от марки стали, приведена в табл.6.4;

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать (см. табл.6.3 и 17.1), при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

Требования к температуре окружающего воздуха при сварке и прихватке элементов котлов и трубопроводов

Примечание. При сварке деталей из сталей разных марок требования по допустимой температуре окружающего воздуха принимаются по стали, для которой допустимой температурой окружающего воздуха является более высокая температура.

г) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и прогрет с доведением его температуры до положительной. В случае сварки на трассе трубопроводов из углеродистых и низколегированных конструкционных сталей стык может не прогреваться, если не требуется подогрева стыка согласно табл.6.3;

д) подогрев стыков при прихватке и сварке производится в тех же случаях, что и при положительной температуре окружающего воздуха, но температура подогрева должна быть на 50°С выше указанной в табл.6.3;

е) во время всех термических операций (прихватки, сварки, термообработки и т.д.) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание. При сварке в местных укрытиях типа будок, кабин, палаток температурой окружающего воздуха считается температура внутри укрытия на расстоянии 0,5-0,8 м от стыка по горизонтали.

6.5.10. При сварке трубопроводов и других массивных металлоконструкций из ферромагнитных сталей довольно частым явлением бывает так называемое "магнитное дутье", которое значительно затрудняет ведение процесса сварки и приводит к образованию дефектов в сварном шве. Сущность этого явления состоит в том, что магнитное поле, созданное посторонними источниками тока, которые обычно присутствуют вблизи места сварки, взаимодействует с магнитным полем самой сварочной дуги и нарушает ее стабильное горение. Действие постороннего магнитного поля может быть настолько сильным, что отклонение сварочной дуги не позволяет сварщику наложить сварной шов.

Для устранения или уменьшения магнитного дутья могут быть применены следующие мероприятия: выполнять сварку, когда это возможно, на переменном токе; крепить обратный провод возможно ближе к месту сварки; надежно заземлять свариваемое изделие; ограждать место сварки металлическими экранами для защиты от посторонних магнитных полей.

Если эти меры не приводят к устранению магнитного дутья, то следует использовать более радикальные способы борьбы с этим явлением, один из которых сводится к следующему.

На трубу, подлежащую сварке, или на обе трубы, подготовленные к стыковке либо уже состыкованные, наматывают провод (индуктор) (6-8 витков), подключают к источнику постоянного тока (сварочному преобразователю, выпрямителю) и пропускают через индуктор ток 200-300 А в течение 2-3 мин. Если после этого магнитное поле вокруг труб исчезнет, что проверяется стальной проволокой диаметром 1-1,6 мм и длиной примерно 0,5 м, то проволока не должна притягиваться к трубе. Если проволока притягивается, то надо пропустить через индуктор ток в обратном направлении, т.е. присоединить токоподводящие провода к противоположным выводам индуктора.

6.5.11. Сваренный и зачищенный стык труб с толщиной стенки 6 мм и более сварщик должен заклеймить присвоенным ему клеймом. Клеймо ставят на самом сварном шве вблизи верхнего "замка" (на площадке размером около 20x20 мм, зачищенной абразивным камнем или напильником) или на трубе на расстоянии 30-40 мм от шва.

Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял. Если стык сваривают по технологии, при которой каждый сварщик должен накладывать швы (слои) в разных местах или по всему периметру стыка (например, при сварке поворотных стыков труб большого диаметра), клеймо ставят все сварщики, выполнявшие этот стык, в одном месте, желательно на его верхнем участке.

При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается; если клеймо было сошлифовано, то его необходимо восстановить.

Для стыков труб из углеродистых сталей диаметром 200 мм и более с рабочим давлением до 2,2 МПа (22 ) клеймо может наплавляться сваркой. Клеймение стыков трубопроводов диаметром более 100 мм из перлитных сталей можно производить также с помощью металлической пластины размером 40x30x2 мм, на которой выбивается клеймо сварщика (сварщиков); пластина прихватывается около верхнего "замка" шва вертикального стыка или в любом месте по периметру горизонтального стыка непосредственно к сварному шву или к трубе на расстоянии не более 200 мм от шва. Пластина должна быть изготовлена из малоуглеродистой стали (марок 10, 20, Ст2, Ст3).

7. Ручная дуговая сварка труб из углеродистых и низколегированных сталей

7.1. Сварка трубопроводов пара и горячей воды, на которые распространяются правила Госгортехнадзора России

7.1.1. Конструкция сварного соединения должна отвечать требованиям п.6.2.1. Могут быть применены конструкции сварного соединения в соответствии с рис.7.1. Такие конструкции получаются, если в соединении Тр-6 стачивается нижний пояс на одной (рис.7.1, а) или на обеих трубах (рис.7.1, б).

Читайте также: