Ручная дуговая сварка балки

Обновлено: 04.10.2024

Для нынешней металлургии весьма важны сварные технологии, особенно тогда, когда нужно создание высокопрочной и тяжелой металлоконструкции. Более того, операция сварки ускоряет рабочий процесс, а также для осуществления сварки нужно не так уж и много оборудования, поэтому ее можно считать весьма экономичной. Именно по этим причинам в последнее время производство сварных балок увеличилось в несколько раз.

Газовая сварка листового материала, труб и ремонтная сварка

Детали из листового материала толщиной до 1 мм сваривают без присадочного металла. У листов делают отбортовку кромок, сложенные вместе листы сваривают пламенем сварочной горелки расплавлением отбортованных кромок.

Более толстые листы сваривают с применением присадочной проволоки. Между листами делают зазор, который должен соответствовать толщине свариваемого металла, и скрепляют между собой прихватками. Для того чтобы во время выполнения прихваток зазор не уменьшился, между листами устанавливают прокладки, которые затем удаляются. Для стягивания кромок листовых конструкций и их закрепления применяют болтовые стяжные устройства и струбцины.

При газовой сварке длинных швов листовых конструкций применяют обратноступенчатый способ сварки.

При изготовлении коробчатых конструкций вначале делают угловые швы 1, 2, 3 боковых стенок, затем стенки приваривают к днищу швами 4, 5, 6 и 7. Заканчивается сварка выполнением вертикального шва 8. Указанный порядок сварки дает наименьшее коробление изделия. При толщине свариваемого металла более 5 мм применяется V- или Х-образная разделка кромок.

Широкое применение получила газовая сварка труб небольшого диаметра (до 100 мм), особенно при монтаже систем отопления и горячего водоснабжения, водопроводов, газопроводов и других трубчатых конструкций.

Трубы сваривают чаще всего встык, так как стыковые соединения требуют наиболее простой подготовки кромок, наименьших затрат времени и расхода горючего газа.

При толщине стенок труб до 5 мм сварку проводят без разделки кромок, а стык собирают с зазором 1,5-2 мм. При сварке труб с толщиной стенок более 5 мм применяют одностороннюю разделку кромок под углом 70-90°, оставляя притупление от 1,5 до 2,5 мм. Притупление необходимо для того, чтобы при сварке кромки не проплавлялись и расплавленный металл не протекал внутрь трубы.

Рисунок 1 — Последовательность сварки коробчатого изделия

В зависимости от назначения конструкции используют и другие способы стыковки труб — без скоса кромок с подкладным кольцом, с раструбом и вставным кольцом.

Перед газовой сваркой трубы выравнивают так, чтобы оси их совпадали, и прихватывают. Для центровки труб применяют центраторы и другие приспособления. Газовую сварку труб можно выполнять как левым, так и правым способами. Если трубу можно поворачивать, то сварку ведут в нижнем положении. Неповоротный стык сваривают во всех пространственных положениях, что является наиболее трудным для сварщика.

При газовой сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и выполняют четырьмя отдельными участками, как показано на рисунке, а. При сварке труб диаметром 500-600 мм сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2, затем трубу поворачивают и также одновременно заваривают участки 3 и 4. Если поворачивать трубу нельзя, то участки 3 и 4 сваривают в порядке, указанном на рисунке, в пунктирными стрелками.

а — 200-300 мм, б — 500-600 мм, в — сварка без поворота

Рисунок 2 — Последовательность сварки труб большого диаметра

При ремонтных работах часто приходится заваривать трещины, возникающие в сварных швах и в основном металле. При заварке трещин необходимо предварительно засверлить концы трещины, чтобы при нагреве трещина не распространялась дальше.

В деталях из низкоуглеродистой стали концы трещин можно не засверливать. При толщине металла свыше 3 мм трещину разделывают с одной или двух сторон в зависимости от толщины завариваемого изделия. Трещина заваривается от середины к краям. Если протяженность трещины более 500 мм, то сварку ведут участками обратноступенчатым методом. Кромки трещины перед сваркой должны быть зачищены до металлического блеска. Небольшие трещины заваривают в одном направлении.

При ремонте закрытых сосудов из-под горючих веществ необходима тщательная очистка тары от остатков горючих продуктов, так как остатки их могут образовывать взрывоопасные соединения с воздухом. Тару промывают горячей водой с каустической содой.

При заварке сосудов из-под нефтепродуктов используют способ Г. А. Медведева, при котором сосуд заполняется отработанными газами двигателей внутреннего сгорания. Газы подают непрерывно и в процессе сварки. Заварка осуществляется обычным способом с применением присадочной проволоки. Пламя горелки зажигают и гасят в стороне от завариваемой тары.

Ручная дуговая сварка покрытыми электродами

В настоящее время остается одним из распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки. Существенный недостаток ручной дуговой сварки металлическими электродами с покрытием — малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика.

Необходимо также отметить, что ограниченность сварочного тока при ручной сварке приводит к меньшей глубине проплавления, что в свою очередь обуславливает необходимость применения разделки кромок, а малый коэффициент наплавки приводит к увеличению числа проходов для заполнения разделки. Всё это, в конечном счёте, ведёт к снижению производительности работ и ухудшению качества сварного соединения. Кроме того, необходимость периодически обрывать дугу для смены электрода также нарушает однородность шва по его длине и ухудшает общие механические свойства соединения.

Таким образом, достоинства ручной дуговой сварки:

- простота и мобильность способа сварки;

- наличие широкой номенклатуры электродов;

- низкая стоимость сварки.

- невысокая производительность сварки (3 кг/час);

- невысокое качество металла шва;

- некрасивый внешний вид шва;

- наличие разбрызгивания.

Особенности технологии изготовления сварных балок коробчатого сечения

Балки коробчатого сечения (рис. 36, а) сложнее в изготовлении, чем двутавровые, но они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

Рис. 36. Изготовление балок коробчатого сечения: а — сечение балок; б — установка боковых стенок; в — сварка внутренних швов

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 36, б) и прихватывают боковые стенки. Затем собранный П — образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 36, в). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут

наклонным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

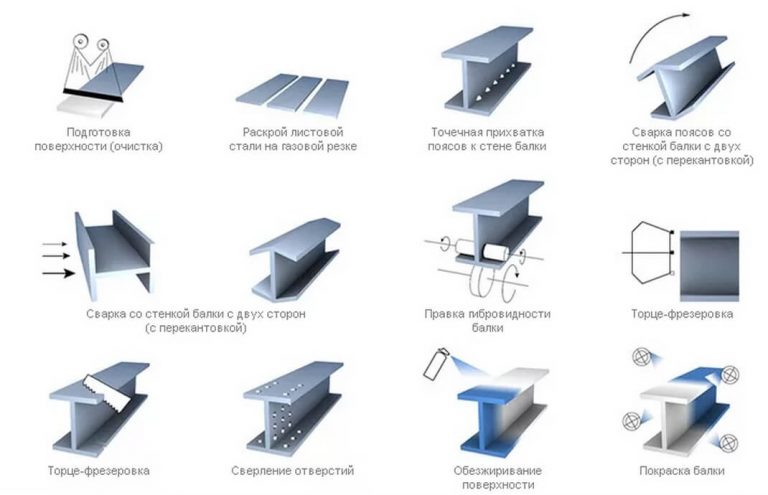

Процесс изготовления

Изготовление сварной балки это достаточно сложная процедура, при выполнении которой необходимо учесть большое количество требований, таких как прочность, жесткость, плотность и другие. Однако самой главной характеристикой любой металлической балки является ее плотность, она должна быть максимально высокой. На данный момент ведутся разработки по созданию металлических балок, которые требуют меньший объем металла при одинаковых характеристиках прочности и жесткости.

Технология производства сварных балок очень проста и весьма экономична, в результате чего способна на конкуренцию с балками, изготовленными прокатным методом. Данная технология включает в себя следующие этапы:

Технология сварки балки коробчатого профиля

Автор работы: Пользователь скрыл имя, 24 Марта 2012 в 18:27, курсовая работа

Краткое описание

В проектируемом технологическом процессе изготовления балки коробчатого профиля особое внимание уделено повышению производительности труда, механизации и автоматизации сварочных работ за счет внедрения нового высокопроизводительного оборудования и применения новых сварочных материалов.

Содержание

1. Введение 2 2. Назначение конструкции и требования к сварным соединениям 3 3. Основной металл и оценка его свариваемости 5 Общая характеристика основного металла 5 Оценка свариваемости основного металла 5 4. Выбор вида сварки 7 Ручная дуговая сварка покрытыми электродами 7 Сварка в среде защитных газов плавящимся электродом 8 Автоматическая дуговая сварка под слоем флюса 9 5. Заготовительные операции 10 6. Технологический процесс сборки и сварки 11 7. Выбор сварочных материалов 13 Сварочная проволока 13 Сварочный флюс 14 Сварочная углекислота 15 8. Расчёт режимов сварки 16 Режимы механизированной сварки в среде СО2 16 Режимы автоматической сварки под флюсом 17 9. Выбор сварочного оборудования 19 Оборудование для дуговой сварки в среде CO2 19 Оборудование для сварки под флюсом 22 10. Сборочно-сварочные приспособления 25 11. Экология и безопасность жизнедеятельности 26 12. Выводы 28 13. Список литературы 29

Выбор вида сварки

Технологию сварки выбираем исходя из следующих требований:

- Равнопрочность металла шва с основным металлом;

- Отсутствие трещин, непроваров, пор, подрезов, шлаковых включений;

- Сварное соединение должно быть стойким против перехода в хрупкое состояние;

- Изменение форм и размеров (деформации), должны находится в разумных пределах, не отражающихся на работоспособности конструкции;

Рассмотрим три способа сварки для заданной стали:

- Ручная дуговая сварка покрытыми электродами;

- Сварка в среде защитных газов плавящимся электродом;

- Автоматическая дуговая сварка под флюсом;

Введение

В настоящее время одной из актуальных проблем машиностроения является повышение качества и надежности конструкций при одновременном повышение производительности труда и автоматизации производства.

Требования по улучшению качества и надежности сварных конструкций обеспечиваются путем правильного выбора вида сварки, сварочных материалов, расчета наиболее рационального режима сварки.

Сварка — один из ведущих технологических процессов современной промышленности, от степени развития и совершенствования которого во многом зависит уровень технологии в машиностроении, строительстве и ряде других отраслей хозяйства. Правильно разработанный технологический процесс сварки обеспечивает получение не только надежных соединений и конструкций, отвечающим всем эксплуатационным требованиям, но и допускает максимальную степень комплексной механизации и автоматизации всего производственного процесса изготовления деталей, экономически выгоден по затратам на энергию, на сварочные материалы и по затратам человеческого труда. Преимущества сварных конструкций в настоящее время общепризнанны, такие конструкции повсеместно применяют взамен литых и клепаных соединений. Эти преимущества сводятся к уменьшению расхода металла, снижению затрат труда, упрощению оборудования, увеличению производительности.

Оценка свариваемости основного металла

Под технологической свариваемостью понимают способность материала образовывать при рациональном технологическом процессе сварки прочное соединение без существенного снижения технологических свойств свариваемого материала в самом соединении и в прилегающей зоне.

Обязательными критериями при оценке свариваемости являются стойкость сварного соединения против образования горячих и холодных трещин, а также равноценность механических свойств сварного соединения основному металлу.

Для углеродистых и низколегированных сталей стойкость сварного соединения против образования горячих и холодных трещин оценивается косвенным способом по эквиваленту углерода.

- Оценка стойкости углеродистых сталей против образования горячих трещин по эквиваленту углерода

Сталь не склонна к горячим трещинам.

- Оценка стойкости углеродистых сталей против образования холодных трещин по эквиваленту углерода

Сталь не склонна к холодным трещинам.

Назначение конструкции и требования к сварным соединениям

Балка коробчатого сечения представляет собой сварную конструкцию из четырёх металлических пластин, сваренных между собой с образованием замкнутого контура. Подобные конструкции нашли широкое применение в строительной отрасли в качестве различных видов опор и несущих конструкций. Преимущество применения балок коробчатого профиля заключается в том, что металл балки более полно работает при различного рода изгибах (по сравнению с цельнометаллической балкой), имея при этом сравнительно небольшую массу.

Балка изготавливается из конструкционной низколегированной стали марки 09Г2. Условия эксплуатации конструкции нормальные, интервал рабочих температур от -30 до +50 градусов.

Конструкция должна выдерживать предельно допустимые нагрузки в течение расчетного срока службы, обеспечить долговечность и надежность, предусматривать возможность технического освидетельствования, ремонта и контроля металла в соединении.

Основные типы, конструктивные элементы и размеры сварных соединений выполняемых сваркой под слоем флюса должны соответствовать ГОСТ 8713-79, ГОСТ 11533-75.

Качество сварных конструкций определяется:

- рациональной конструкцией;

- качеством основного материала; качеством сварочных материалов, флюса (соответствие сертификату, государственному стандарту или техническим условиям);

- качеством сборки детали;

- качеством подготовки поверхности деталей под сварку;

- уровнем разработанного технологического процесса, степенью автоматизации сборочно-сварочных операций;

- квалификацией сварщиков, операторов и наладчиков, общей культурой производства;

- качеством сварного шва: т.е. выполненного без дефектов, в соответствии требованию прочности, плавным переходам к основному материалу.

Детали, подготовленные под сварку, не должны иметь острых кромок. Детали, предназначенные для сварки, после штамповки должны быть очищены от масла, жира, грязи моющими растворами.

Под технологичностью понимают конструктивные оптимальные формы, которые отвечают служебному назначению изделия, обеспечивают работу в пределах заданного ресурса, позволяют изготовить изделие с минимальными затратами материала, труда, времени.

Конструкцию можно считать технологичной, когда:

- Материал обладает хорошей свариваемостью, не склонен к образованию холодных и горячих трещин, охрупчиванию, не чувствителен к образованию закаленных структур, малая склонность к красноломкости, хладноломкости, жаропрочен, коррозионно-стойкий.

- Конструкция изделия позволяет применять механизацию и автоматизацию сборки, сварки и транспортных операций.

- Конструкция может обеспечить свободный подход электродов к месту сварки. т.е. тип соединения — открытый.

На основании вышеизложенного делаем вывод, что конструкция технологична.

Что это такое

Наиболее часто в строительстве используется двутавровая балка – это металлическое соединение, состоящее из стенки и верхней и нижней полки, грубо говоря, ее профиль поход на русскую букву «Н», то есть имеется стенка и по обеим сторонам присутствуют две полки. Такой тип металлоконструкции может быть сварным или прокатным, все зависит от способа изготовления.

Прокатная балка изготавливается на прокатных станах из цельного слитка. В процессе прохождения через прокатные плети металл меняет форму и на выходе получается цельный металлический двутавр..

Сварная балка изготавливается путем сварки трех элементов – пояса и двух стенок в единую металлическую конструкцию. Сварные балки чаще всего изготавливаются из стали различных марок.

Технология производства главных (пролетных) балок мостового крана. Изготовление главной балки коробчатого сечения.

Практическое занятие "Технологическая последовательность сборки-сварки двутавровых и коробчатых балок"

ознакомиться с технологической последовательностью сборки-сварки балок двутаврового и коробчатого сечения.

Изучите материал:

Балки – это конструктивные элементы, работающие в основном на поперечный изгиб. Типы поперечных сечений и размеры сварных балок весьма разнообразны.

Если нагрузка приложена в вертикальной плоскости, то чаще всего используют балки двутаврового сечения.

При приложении нагрузки в вертикальной и горизонтальной плоскостях, а также при действии крутящего момента, более целесообразно использование балок коробчатого сечения.

Типы профильных балок

Основные параметры сечения коробчатой балки

И в тех и в других балках горизонтальные листы (полки) соединяют с вертикальными листами (стенками) поясными сварными швами.

Наиболее широкое применение имеют двутавровые балки.

Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы с соответствующим расположением баз и прижимов по всей длине балки.

На установках с самоходным порталом (рис.1) зажатие и прихватку осуществляют последовательно от сечения к сечению.

Рис.1. Схема самоходного портала для сборки двутавровой балки:

1 – портал; 2 – вертикальный пневмоприжим; 3 – горизонтальный пневмоприжим; 4 – стенка балки; 5 – пояса балки

Для этого портал 1 подводят к месту начала сборки (обычно это середина балки), включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они прижимают стенку балки 4 к стеллажу, а пояса 5 – к стенке балки. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки, и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов. При больших размерах двутавровой балки ее пояса и стенки могут быть составными. Такие балки нашли применение при сооружении пролетных строений автодорожных мостов.

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность сварки швов могут быть различными. Наклоненным электродом можно одновременно сваривать два поясных шва, однако имеется опасность возникновения подреза стенки или полки.

Общая технология изготовления симметричных двутавровых балок

Последовательность сварки продольных швов

Выполнение швов в лодочку обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать балку после сварки каждого поясного шва. Для этого используют позиционеры-кантователи различных типов.

В кантователе в центрах (рис.2, а) предварительно собранную на прихватках балку 3 закрепляют зажимами в подвижной (задней) 1 и неподвижной (передней) 2 опорах.

Рис.2. Схемы позиционеров-кантователей для сварки балок:

а – в центрах: 1 – подвижная опора; 2 – неподвижная опора; 3 – балка;

б – цепной: 1 – ведомое зубчатое колесо; 2 – цепь; 3 – балка; 4 – ведущее зубчатое колесо; 5 – рама; 6 – блок;

в – на кольцах: 1 – зажимы; 2 – откидные болты; 3 – откидывающаяся часть; 4 - кольцо

В требуемое положение балку устанавливают, вращая опоры с помощью червячной передачи. Подвижность задней опоры позволяет сваривать в таком кантователе балки различной длины.

Цепной кантователь (рис.2, б) состоит из нескольких фасонных рам, на которых смонтировано по два зубчатых колеса (ведомое 1 и ведущее 4) и блок 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вращением ведущих звездочек балку поворачивают в требуемое положение.

В некоторых случаях применяют кантователи на кольцах (рис.2, в). Собранную балку укладывают на нижнюю часть кольца 4; откидывающаяся часть 3 замыкается с помощью откидных болтов 2 и балку закрепляют системой зажимов 1.

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового двутавра) оказывается весьма значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает затраты ручного труда. Поточные линии сварки балок двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия.

Технологическая схема № 1

1 : раскладка деталей балки

2 : сборка балки на электроприхватках

3 : одновременная сварка двух прилежащих продольных швов с кантовкой балки на 180°

4 : правка деформаций грибовидности полок балки

Технологическая схема № 2

1 : раскладка деталей балки (стенка, полки)

2 : автоматическая сборка балки и фиксация в сборочном приспособлении (кондукторе)

3 : одновременная сварка одного из проходов двух противолежащих продольных швов

4 : последовательная кантовка балки на 180°

5 : одновременная сварка второго прохода двух противолежащих продольных швов

6 : правка деформаций грибовидности полок балки

Пример последовательности изготовления сварных балок

Балки коробчатого сечения сложнее в изготовлении, чем двутавровые, поскольку между стенками и полками находятся листы (диафрагмы), которые обеспечивают большую жесткость на кручение (рис.3, а).

Рис.3. Изготовление балок коробчатого сечения:

А – сечение балки; б – сборка П-образного профиля; в – сварка диафрагмы с боковиной.

Поэтому такие балки находят широкое применение в конструкциях крановых мостов. При большой длине балок их полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность проведения операций определяется необходимостью создания жесткой основы для дальнейшей установки элементов балки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис.3, б) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис.3, в). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют наклонным электродом после завершения сборки. Это объясняется тем, что для балок коробчатого сечения подрез у поясного шва мене опасен, чем для двутавровых балок, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Наибольшую трудность при производстве балок коробчатого сечения представляет выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (см. рис.3, в), и сварщику приходится выполнять эти швы вручную в крайне неудобном положении.

Сварные элементы коробчатого сечения применяют для стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, что затрудняет сборку, и поэтому в серийном производстве для их сборки используют специальные кондукторы, фиксирующие детали по наружному контуру. Для этого в полках балок предусмотрены технологические отверстия, через которые стенки в процессе сборки поджимают к внешним опорам кулачковым механизмом. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением Lнаклонными электродами.

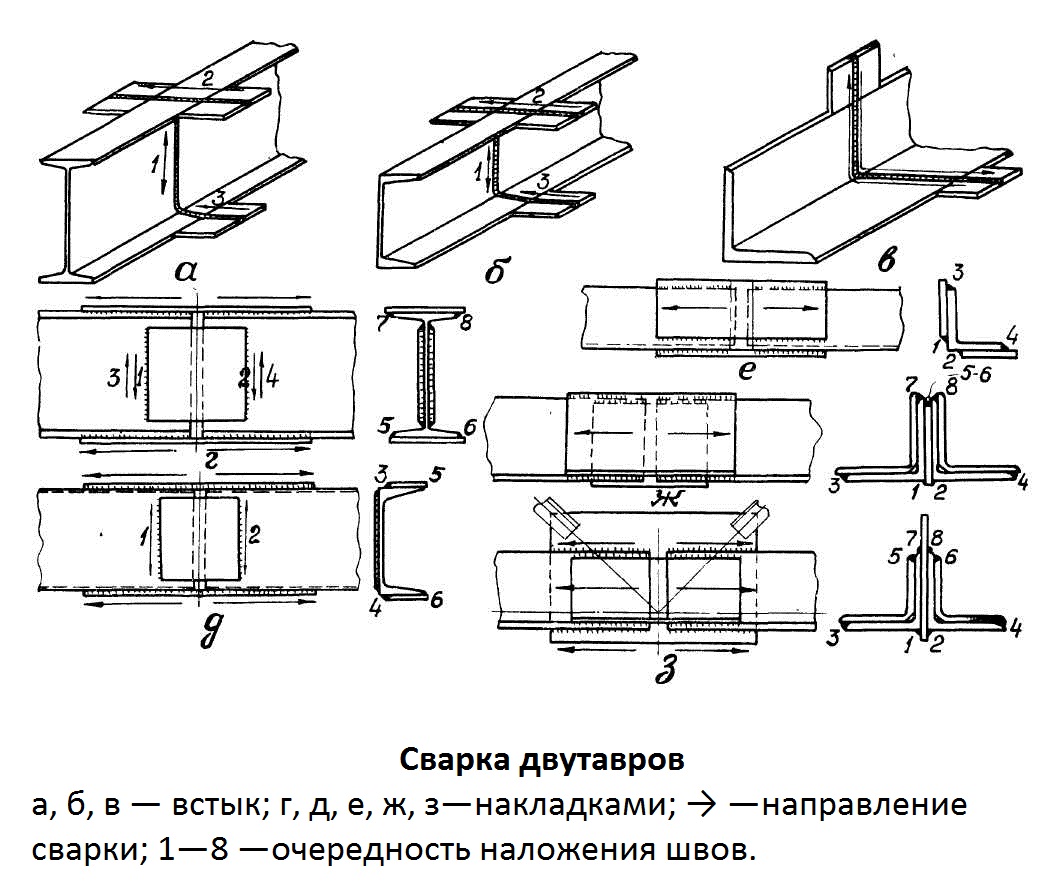

При монтаже конструкций нередко возникает необходимость стыковки балок. Типы стыков балок двутаврового сечения показаны на рис.4.

Рис.4. Типы стыков двутавровых балок:

а – стыки стенки и полок совмещены в плоскости; б – стыки стенки и полок не совмещены в плоскости; L – длина участков поясных швов балки

При монтаже обычно стыковые швы стенки и полок совмещены в одной плоскости *(рис.4, а). Их выполняют ручной дуговой или механизированной сваркой в среде углекислого газа. Стык балки с не совмещенными в плоскости стыковыми швами полок и стенки (рис.4, б) применяют как технологический. Назначая последовательность выполнения швов поясов и стенки, необходимо иметь в виду следующее. Если в первую очередь сварить стыки поясов, то стык стенки придется выполнять в условиях жесткого закрепления, что может способствовать образованию трещин в процессе сварки. Если вначале сваривают стык стенки, то в стыках поясов возникает высокий уровень остаточных напряжений растяжения, что может снизить усталостную прочность при работе балки на изгиб.

Для облегчения условий сварки стыка участки длиной L поясных швов балки (см.рис.4, а) иногда до конца не заваривают, а выполняют их после сварки стыковых швов. Так как поперечная усадка свариваемого последним шва будет восприниматься элементом длиной L , то величина остаточных напряжений окажется меньше, чем при жестком закреплении. Однако в элементах, свариваемых в первую очередь, появление свободного участка L может вызвать коробление из-за потери устойчивости под напряжением сжатия. Для каждого конкретного случая в зависимости от перечисленных факторов (опасности возникновения трещин при сварке, условий работы стыка балки в конструкции, размеров поперечных сечений элементов) оптимальная технология выполнения стыка может быть различной.

Непосредственная сварка стыковых соединений с полным проплавлением всего сечения профильных элементов требует высокой квалификации сварщика и тщательного контроля качества полученных соединений. При изготовлении конструкций, работающих при статических нагрузках, часто применяют соединения с накладками, привариваемыми к соединяемым элементам угловыми швами. Такое соединение технологически проще, хотя и требует дополнительного расхода металла. Для конструкций, работающих при вибрационных нагрузках, соединения с накладками непригодны

2. Порядок проведения работы

2.1. Используя материал, представленный для изучения, материалы лекций 6 «Технологичность сварных конструкций. Общие понятия о технологическом процессе изготовления сварных конструкций» и 7 «Технология заготовительного производства. Правка, гибка металла, механическая и термическая резка», материалы интернет-ресурсов, основную и дополнительную литературу, ознакомиться с технологической последовательностью сборки-сварки двутавровых и коробчатых балок.

2.2. Изучить и описать технологическую последовательность сборки-сварки двутавровой балки.

Материал – Сталь 09Г2С.

Лист 6 200 х 8 000 – 2 шт.

Лист 10 150 х 1 000 – 1 шт.

3. Содержание отчета.

Отчет должен содержать:

3.1. Описание технологической последовательности сборки-сварки двутавровой балки согласно заданию.

4. Контрольные вопросы.

· Какую оснастку используют для сборки и сварки балок двутаврового сечения в условиях мелкосерийного производства?

· Какова последовательность выполнения сборочно-сварочных операций при изготовлении балок двутаврового и коробчатого сечения?

· Какие существуют характерные типы стыков балок двутаврового сечения и в чем заключаются особенности их сборки и сварки на монтаже?

Сварка двутавровых балок

Балочные двутавры стандартных размеров производят в промышленных объемах, по индивидуальным чертежам изготавливают небольшие партии. Сварная балка состоит из трех элементов: двух стенок и промежуточного пояса. Она изготавливается из марочного листового проката, используется в высокопрочных металлоконструкциях. При небольших металлозатратах получаются надежные конструкции, выдерживающие разнонаправленные нагрузки за счет ребер жесткости.

Область применения

Быстровозводимые здания и сооружения создают с опорными и несущими металлическими каркасами, из них делают перекрытия, фермы. При использовании сварных двутавровых балок снижается вес строений, для них не нужен мощный фундамент.

Сварной двутавр характеризуется высокой прочностью, долговечностью, не подвержен усталостным разрушениям. Он применяется в тяжелом машиностроении, из него делают элементы, испытывающие большое давление, работающие на разрыв.

В отличие от двутавровых катанок, сварные не ограничены в размерах. Сваркой полос получают балки любого сечения и длины. Архитекторы не ограничены в полете фантазии.

В процессе изготовления двутавровых профилей образуется мало отходов. Их можно делать с полками и стенками из разных марок стали: в местах минимальных напряжений используют углеродистую сталь или перфорированные стальные листы, нагруженные части делают из легированного проката.

Виды металлических сварных балок

Налажено непрерывное производство двутавров различного назначения. По стандарту выделяют несколько видов балок двутаврового сечения:

- с небольшой длиной полок по отношению к перегородке, они применяются для подвесных путей, перекрытий, укрепления шахтных выработок;

- с пропорциональным размером перегородки и полок, они применяются при возведении опорных каркасов, армирования декоративных колонн.

По точности изготовления бывают двутавровые профили двух видов: обычные и высокоточные.

Технология производства сварных балок двутаврового сечения

Мелкие партии делают с применением электродуговой или аргоновой сварки в зависимости от марки металла, его способности свариваться.

Для изготовления сварных балок промышленным способом применяются специальные сварочные линии. Для защиты ванны расплава от окисления применяют флюсы.

Сварка балки в автоматическом режиме схожа с ручным изготовлением двутавра. Основные технологические этапы:

- раскрой листового проката на полосы необходимой ширины на терморезке с программным управлением, средняя скорость раскроя 1 м/мин.

- фрезерование торцов на торцефрезерных станках сокращает зазор стыка между стеной и полкой, улучшает качество сварки;

- процесс сборки двутавра осуществляется с большой скоростью на специальном станке, ленты металла фиксируют прижимные приспособления с гидравлическими усилителями; сначала делается т-образный стык, затем присоединяется вторая стенка; такую конструкцию удобно сваривать;

- сварные работы проводятся на автоматах портального типа двух видов: а) наклоненными электродами неглубоко проваривают сразу два шва; б) шов в «лодочку» создается поэтапно: сначала с одной стороны двутавровой перегородки, затем с другой; металл проваривается на большую глубину;

- завершающий этап – правка двутавровой балки на специальных роликах, устраняются небольшие перекосы, возникшие во время сборки и сварки профиля.

Производительность комплексных линий высокая, швы получаются прочные, процент брака невысокий.

Возможные дефекты

Во время сварки двутавровой балки из-за несоблюдения технологии возникает кристаллизация стали от высокой температуры. Из-за расхождения по фазам в металле возникают внутренние напряжения. Снижается прочность и жесткость, увеличивается риск корродирования.

При сварке стальных листов возможны и другие дефекты:

- нарушение формы шва отклонение от формы наружных поверхностей или геометрии стыка;

- прожоги, когда расплав вытекает из ванны, образуются дырки в шве; – канавки вдоль границы соединения;

- трещины, образующие в местах разрыва шва;

- шлаковые или вольфрамовые включения в диффузионном слое, при высокой скорости сварки образуются тугоплавкие оксиды.

Металлоизделия с дефектами ненадежные, они не выдержат большой нагрузки на изгиб, кручение. Их отбраковывают и проваривают снова, если это возможно.

Сварка двутавровых балок между собой

Монтаж балочных металлоконструкций предусматривает соединение двутавров встык или под углом. Для усиления соединений используют металлические накладки – прямоугольники, вырезанные из листового проката.

Сварка балок встык проводится после обработки торцов. На них делают угловые скосы, чтобы шов хорошо проварился. Дополнительно на каждую из сторон стенок и обе полки обязательно крепят накладки, их приваривают для укрепления и защиты соединительного шва. При таком соединении несущая конструкция из двутавровых балок после сварки не снижается.

Под углом двутавры соединяют так, чтобы второстепенный опирался на главный. В верхней полке главного вырезают равнобедренный треугольник с вершиной в 90°. Его место займет аналогичная вставка второстепенного двутавра, срезы должны плотно прилегать друг к другу. Нижняя полка срезается на ½ ширины так, чтобы срез упирался в полку главной двутавровой балки. Сварка проводится заподлицо. Усиливается соединение нижней накладкой.

Второстепенный швеллер приваривается к опорному двутавру под углом 90°. Сначала стыкуют верхнюю полку швеллера с балочной полкой, срезая их под углом 45°. Нижние полки соединяются так, чтобы швеллер упирался в стенку двутавровой балки, лишнее срезается. Затем наваривается нижняя укрепляющая накладка.

В горизонтальном положении сварку проводить легче. Продольная ось искривляется минимально. При вертикальной сварке возможен прогиб поперечин, поэтому проводят разметку всех ребер жесткости.

Накладки для сварки двутавра выкраиваются в форме ромба, размещаются симметрично продольной оси. Обвариваются косыми швами по всему периметру. Накладки концентрируют напряжение у швов, компенсируя изменившуюся после сварки форму сечения.

Двутавровые балки рассчитывают на большую нагрузку. При работе с ними необходимо придерживаться разработанной технологии. Она учитывает распределение усилий по направляющим. Качественно выполненные сопряжения – залог долгой эксплуатации металлоконструкций.

Читайте также: