При сварке стальных газапроводов величина нахлеста по длине соединяемых труб должна быть не менее

Обновлено: 19.09.2024

Род и полярность тока определяют в зависимости от марки стали, толщины стенки трубы, марки покрытого электрода.

Сварочный ток обуславливается диаметром электрода dэ (мм), который выбирают в зависимости от толщины трубы:

Низкоуглеродистые и низколегированные конструкционные стали:

Высоколегированные хромоникелевые стали:

Напряжение на дуге определяется ее длиной. Оптимальную длину дуги выбирают между минимальной (0,5dэ) и максимальной (dэ+1).

Скорость сварки сварщик назначает в зависимости от требуемых геометрических размеров шва или наплавляемого валика.

Ориентировочные режимы сварки

Диаметр электрода, мм

Сварочный ток (А) при положении шва

При сварке труб малого (до 100 мм) диаметра с толщиной стенки 2-10 мм из углеродистых, низколегированных и теплоустойчивых сталей:

- стык собирают в приспособлениях и прихватывают ручной аргонодуговой сваркой в одной или двух точках, расположенных симметрично;

- стык, скрепленный одной прихваткой, сразу же обваривают, начиная со стороны, противоположной прихватке;

- при толщине стенки менее 3 мм прихватку выполняют электродом диаметром не более 2,5 мм.

Стыки труб со стенкой толщиной более 4 мм сваривают не менее чем в два слоя:

I - корневой шов (слой); II - облицовочные валики (слои); 1; 2; 3; 4; 5 - очередность выполнения

Очередность ручной сварки стыков труб диаметром менее 100 мм

| С двумя прихватками длиной 10-15 мм, высотой 3-4 мм | С одной прихваткой длиной 10-20 мм, высотой 3-4 мм | Без прихваток (с помощью приспособления) |

| Вертикальное положение стыка | ||

| Горизонтальное положение стыка | ||

При сварке труб диаметром 30-83 мм :

- вертикальный стык сваривают участками по три четверти периметра;

- каждый последующий валик горизонтального стыка укладывают в противоположном направлении;

- «замковые» участки последующих валиков смешают относительно предыдущих швов.

Сварка поворотных стыков труб

При сварке на вращателях подбирают скорость вращения трубы (Vвр), равную скорости сварки (Vсв). Положение сварки, наиболее удобное для формирования шва, находится не в зените, а в точке, отстоящей от вертикали на 30-35° в сторону, обратную направлению вращения трубы.

Когда вращателей нет или они нецелесообразны, свариваемые стыки труб поворачивают на углы 60-110°. Это позволяет формировать шов в самом удобном положении - нижнем.

Трубы диаметром более 219 мм сваривают обратноступенчатым способом за два полных оборота:

Трубы с поворотом на 180° сваривают в три приема. Вначале одним или двумя слоями сваривают участки ГЛ и ВЛ. После этого трубу поворачивают на 180° и заваривают участки ВБ и ГБ на всю толщину.

Затем трубу поворачивают на 180° и заваривают оставшуюся разделку на участках ГА и ВЛ. Сварку труб с поворотом на 180° могут выполнять как один сварщик, так и двое.

Сварку стыков труб с поворо том на 90° ведут тоже в три приема. Сперва заваривают участок стыка АВБ, укладывая один-два слоя. Потом трубу поворачивают на 90° и заваривают участок АГБ на всю толщину. Наконец, следуют обратный поворот на 90° и заварка оставшейся толщины трубы на участке АВБ.

Сварка с поворотом стыка позволяет качественно формировать шов с минимальными деформациями и напряжениями, плавным переходом к основному металлу, с минимальной чешуйчатостью без наплывов и подрезов.

Сварка неповоротных стыков труб

Вертикальные неповоротные стыки сваривают снизу вверх.

Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом. Длина каждого участка должна быть 200-250 мм.

Длина участков последующих слоев может составлять половину окружности стыка. Стыки труб с толщиной стенки до 16 мм можно сваривать участками длиной, равной половине окружности, начиная со второго слоя.

Очередность выполнения швов (1-14) и слоев (I-IV) одним сварщиком

Очередность наложения превого слоя двумя сварщиками при сварке неповоротных стыков труб диаметром более 219 мм

Горизонтальные неповоротные стыки труб диаметром более 219 мм, выполняемые одним сварщиком, необходимо сваривать обратноступенчатым способом участками длиной 200-250 мм. Четвертый и последующие слои можно сваривать вкруговую.

Очередность (1-12) выполнения швов одним сварщиком

При сварке горизонтального стыка двумя сварщиками последовательность сварки корневого шва зависит от диаме тра труб. Если диаметр менее 300 мм, то каждый сварщик заваривает участок длиной в половину окружности. В один и тот же момент сварщики должны находиться у диаметрально противоположных точек стыка. Если диаметр труб 300 мм и более, то корневой шов сваривают обратноступенчатым способом участками по 200-250 мм.

В стыках труб диаметром до 300 мм с толщиной стенки более 40 мм первые три слоя следует сваривать обратноступенчатым способом, а последующие слои - участками, равными половине окружности.

Стыки труб из низколегированных сталей диаметром свыше 600 мм при толщине стенки 25-45 мм сваривают так: все слои шва выполняют обратноступенчатым способом участ ками не более 250 мм.

Трубы диаметром более 600 мм из хромомолибденованадиевых сталей сваривают одновременно двое и более сварщиков, у каждого из которых свой отрезок стыка. Применяют обратноступенчатый способ (участки по 200-250 мм). Четвертый и последующие слои допускается выполнят ь участками, равными четверти окружности.

Очередность выполнения и примерное расположение слоев и валиков (1 - 20) при сварке вертикального и горизонтального стыков толстостенных труб из углеродистых и низколегированных сталей

Стальные газопроводы

7.49 Для соединения труб применяют дуговую (ручную, полуавтоматическую, автоматическую под флюсом) и газовую сварку, стыковую контактную сварку оплавлением, сварку в среде и пайку.

Типы, конструктивные элементы и размеры сварных соединений стальных газопроводов должны соответствовать ГОСТ 16037 и рекомендациям настоящего раздела.

7.50 Технология сварки газопроводов включает: подготовку труб к сварке, сборку стыков, базовую сварку труб в секции и сварку труб или секции в нитку.

При сварке труб условным диаметром более 400 мм двумя сварщиками каждый из них должен поставить (наплавить или выбить) по номеру (клейму) на границах своего участка.

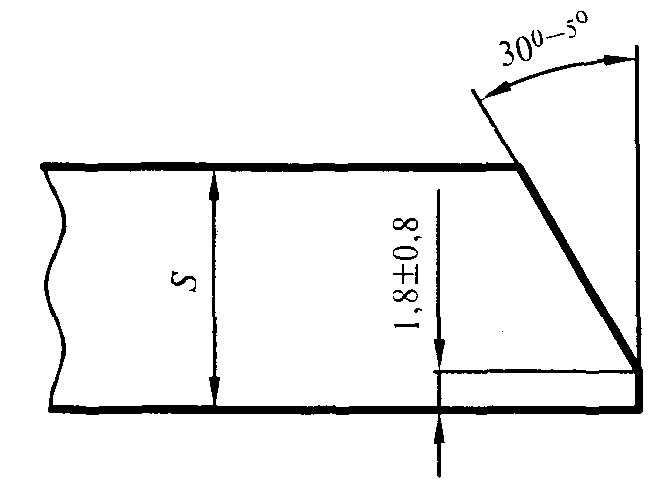

Подготовка труб и деталей к сборке и сборка стыков

7.51 Подготовка кромок под стандартную разделку (рисунок 9) выполняется механической обработкой или газовой резкой с последующей зачисткой шлиф-машинкой.

- очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей газопроводов, патрубков, арматуры на ширину не менее 10 мм;

- очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

7.53 Сборку стыков труб производят на инвентарных лежках с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых труб не должно превышать величины мм, где S - наименьшая из толщин стенок свариваемых труб.

7.54 Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

Сварка труб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлесточные соединения "труба в трубу" размеров d 50x40, 40x32, 32x25, 25x20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 и выполнением следующих требований:

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

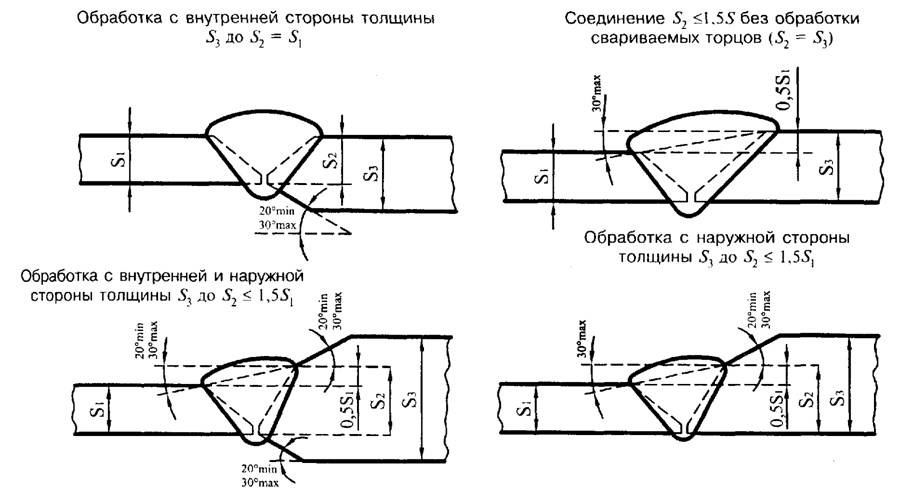

- соединения свариваемых торцов после специальной подготовки (утонении) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки до толщины свариваемого торца (рисунок 10), которая не превышает 1,5 толщины менее толстостенного элемента .

7.55 Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

7.56 Для закрепления труб в зафиксированном под сварку положении электродами, применяемыми для сварки корневого шва, следует выполнять равномерно расположенные по периметру стыка прихватки в количестве:

Высота прихватки должна составлять 1/3 толщины стенки трубы, но не менее 2 мм; длина прихватки - 20 - 30 мм при диаметре стыкуемых труб до 50 мм; 50 - 60 мм - при диаметре стыкуемых труб более 50 мм.

7.57 При сборке на внутреннем центраторе и последующей сварке целлюлозными электродами сварщикам следует приступать непосредственно к выполнению корневого шва без прихваток. Если в процессе сборки и установки технологического зазора прихватка была произведена, она должна быть полностью вышлифована и заварена вновь при сварке корневого шва.

7.58 Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков.

7.59 Сварочные работы на открытом воздухе во время дождя, снегопада, тумана и при ветре скоростью свыше 10 м/с можно выполнять при условии обеспечения защиты места сварки от влаги и ветра.

7.60 Необходимость предварительного подогрева стыков определяют в зависимости от марок стали свариваемых труб, подразделяющихся на следующие группы:

- I - трубы из спокойных (сп) и полуспокойных (пс) сталей марок: Ст1, Ст2, Ст3, Ст4 по ГОСТ 380; 08, 10, 15 и 20 по ГОСТ 1050;

- Ill - трубы из низколегированных сталей марок: 09Г2С, 16 ГС, 17 ГС, 17Г1С и др. по ГОСТ 19281; марки 10Г2 по ГОСТ 4543.

Предварительный подогрев стыков производят при сварке труб с толщиной стенки от 5 до 10 мм электродами с рутиловым или целлюлозным покрытием при температуре наружного воздуха: ниже минус 20°С - для труб I и II групп, ниже минус 10°С - для труб III группы.

Сварка соединительными деталями с закладным нагревателем

- при строительстве особо ответственных участков газопровода (стесненные условия, пересечение дорог и пр.).

6.69 Для сварки труб соединительными деталями с закладными нагревателями применяют сварочные аппараты, работающие от сети переменного тока напряжением 230 В (190-270 В), от аккумуляторных батарей или от передвижных источников питания (мини-электростанций). Перечень рекомендуемых сварочных аппаратов и источников питания приведен в приложениях Ж, И.

6.70 Технологический процесс соединения труб с помощью соединительных деталей с закладными нагревателями включает (рисунок 12):

- подготовку концов труб (очистка от загрязнений, механическая обработка - циклевка свариваемых поверхностей, разметка и обезжиривание);

- сборку стыка (установка и закрепление концов свариваемых труб в зажимах позиционера (центрирующего приспособления) с одновременной посадкой детали с ЗН, подключение детали с ЗН к сварочному аппарату);

Для исключения неправильного распределения тепла внутри соединения, приводящего к сильному расплавлению полиэтилена, не рекомендуется превышать величину косого среза торца трубы а (рисунок 13), указанную в таблице 11.

Очистку концов труб от загрязнений производят так же, как при выполнении сварки встык. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа. Длина очищаемых концов труб должна быть, как правило, не менее 1,5 длины раструбной части применяемых для сварки деталей.

Механическую обработку поверхности концов свариваемых труб производят на длину, равную не менее 0,5 длины используемой детали. Она заключается в снятии слоя толщиной 0,1-0,2 мм с поверхности размеченного конца трубы. Для труб диаметром до 75 мм, а также для удаления заусенец с торца трубы, как правило, применяется ручной скребок (цикля). Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ 100 независимо от диаметра, рекомендуется использовать механический инструмент (торцовочную оправку), которая обеспечивает быстрое и равномерное снятие оксидного слоя с поверхности труб. Кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм и после сборки на трубе должны быть видны следы механической обработки поверхности.

| |

| 1047 × 2140 пикс. Открыть в новом окне | |

| |

| 1069 × 750 пикс. Открыть в новом окне | |

Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины.

Не рекомендуется превышать величину зазора между торцами труб в муфте е (рисунок 13), указанный в таблице 11.

Свариваемые поверхности труб после циклевки и муфты обезжиривают путем протирки салфеткой из хлопчатобумажной ткани, смоченной в спирте или других специальных обезжиривающих составах, которые полностью испаряются с поверхности.

Детали с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию допускается не подвергать.

Механическую обработку и протирку труб и деталей производят непосредственно перед сборкой и сваркой. Детали с закладными нагревателями механической обработке не подвергаются.

6.71 Сборка стыка заключается в посадке муфты на концы свариваемых труб с установкой по ранее нанесенным меткам, по ограничителю или по упору в позиционере. Рекомендуется для сборки стыков труб, поставляемых в отрезках, использовать центрирующие хомуты и позиционеры, а для сборки стыков труб, проставляемых в бухтах или на катушках, использовать выпрямляющие позиционеры.

- надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме позиционера (рисунок 12, б);

- установку в упор в торец первой трубы и закрепление конца второй трубы в зажиме позиционера (рисунок 12, в);

- надвижение муфты на конец второй трубы на 0,5 длины муфты до упора в зажим позиционера (рисунок 12, г) или до метки, нанесенной на трубу;

В случае если муфты имеют внутренний ограничитель (кольцевой уступ), то сборка труб производится до упора торцов труб в кольцевой уступ и собранное соединение закрепляется в позиционере.

Если свариваемые концы труб имеют овальность больше 1,5% наружного диаметра трубы илиВо избежание повреждения закладных нагревателей (проволочных электроспиралей) надевание детали с ЗН на конец трубы или введение конца трубы в муфту производят без перекосов. Концы труб, входящие в соединительные детали, не должны находиться под действием изгибающих напряжений и под действием усилий от собственного веса. Муфты после монтажа должны свободно вращаться на концах труб от нормального усилия руки.

6.72 Трубы сваривают при обеспечении неподвижности соединения в процессе нагрева и последующего естественного охлаждения.

Параметры режимов сварки устанавливают в зависимости от вида и сортамента используемых соединительных деталей с ЗН и (или) сварочных аппаратов в соответствии с указаниями заводов-изготовителей в паспортах изделий. При включении аппарата процесс сварки происходит в автоматическом режиме.

В паспорте детали с ЗН или на штрих-коде указываются время охлаждения сварного соединения до той температуры, при которой это соединение можно перемещать, и время охлаждения до той температуры, при которой возможно нагружение газопровода опрессовочным или рабочим давлением,

- привариваемую поверхность отвода обезжиривают, а если он поставляется изготовителем в герметичной индивидуальной упаковке, вскрываемой непосредственно перед сборкой, то его обезжириванию допускается не подвергать;

- отвод устанавливают на трубу и механически прикрепляют с помощью специальных зажимов, хомутов и т.п. (рисунок 14);

- если труба в зоне приварки отвода имеет повышенную овальность (больше 1,5% наружного диаметра трубы или- после окончания сварки и охлаждения перед фрезерованием трубы производят визуальный контроль качества сварного соединения. Рекомендуется для проверки качества сварки через патрубок приваренного отвода подать избыточное давление воздуха внутрь седлового отвода с одновременным обмыливанием места примыкания основания отвода к газопроводу;

- производят фрезерование стенки трубы для соединения внутренних полостей отвода и трубы после полного охлаждения соединения.

| |

| 1694 × 1193 пикс. Открыть в новом окне | |

Технология соединения полиэтиленовых труб со стальными

6.74 Полиэтиленовые втулки под фланцы, используемые для изготовления разъемных соединений "полиэтилен-сталь", соединяют с трубами сваркой встык нагретым инструментом или при помощи муфт с закладными нагревателями.

Подготовка труб и деталей к сборке и сварке стыков

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой.

Схема обработки кромки

Перед сборкой труб необходимо:

Концы труб, имеющие трещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При температуре воздуха ниже минус 5 °С правка концов фуб без их подогрева не рекомендуется.

Сборку стыков труб производят на инвентарных лежнях с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых фуб не должно превышать величины 0,155 + 0,5 мм, где 5 — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных фуб или труб с соединительными деталями допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает

2,0 мм). Сварка фуб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлес- точные соединения «фуба в трубе» размером */50х40, 40x32, 32x25, 25x20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 с выполнением следующих требований:

- просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

- величина нахлеста по длине соединяемых труб не менее 3 см;

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

- соединение свариваемых торцов после специальной подготовки (утонения) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца, которая не превышает 1,5 толщины менее толстостенного элемента S1.

Обработка свариваемых торцов труб

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем:

- на 15 мм — для труб диаметром до 50 мм;

- 50 мм — для труб диаметром от 50 до 100 мм;

- 100 мм — для труб диаметром свыше 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

При закреплении труб в зафиксированном под сварку положении электродами, применяемыми для сварки корневого шва, следует выполнять равномерно расположенные по периметру стыка прихватки в количестве:

- для труб диаметром до 80 мм — 2 шт.;

- для труб диаметром свыше 80 мм до 150 мм — 3 шт.;

- для труб диаметром свыше 150 мм до 300 мм — 4 шт.;

- для труб диаметром свыше 300 мм — через каждые 250 мм.

Высота прихватки должна составлять */3 толщины стенки трубы,

но не менее 2 мм; длина прихватки 20-30 мм при диаметре стыкуемых труб более 50 мм.

При сварке на внутреннем центраторе и последующей сварке целлюлозными электродами сварщикам следует приступать непосредственно к выполнению корневого шва без прихваток. Если в процессе сборки и установки технологического зазора прихватка была произведена, она должна быть полностью вышлифована и заварена вновь при сварке корневого шва.

Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков путем нагрева до 50 °С:

- при наличии влаги на трубах — независимо от температуры окружающего воздуха;

- при температуре окружающего воздуха ниже плюс 5 °С.

Сварочные работы на открытом воздухе во время дождя, снегопада, тумана и при ветре свыше 10 м/с можно выполнять при условии обеспечения зашиты места сварки от влаги и ветра.

Необходимость предварительного подогрева стыков определяют в зависимости от марок стали свариваемых труб, подразделяющихся на следующие группы:

- I — из спокойной (сп) и полуспокойной (пс) стали марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380; 08, 10, 15 и 20 по ГОСТ 1050;

- II — из кипящих (кп) сталей марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380;

- III — из низколегированных сталей марок: 09Г2С, 16ГС, 17ГС, 17Г1С и др. по ГОСТ 19281; марки 10Г2 по ГОСТ 4543.

Предварительный подогрев стыков производят при сварке труб с толщиной стенки от 5 до 10 мм электродами с рутиловым или целлюлозным покрытием при температуре наружного воздуха: ниже минус 20 °С — для труб I и II групп; ниже минус 10 °С — для труб III группы.

При сварке при температуре минус 10 °С подогрев труб с толщиной стенки более 10 мм обязателен. Минимальная температура подогрева должна составлять 10 °С и измеряться на расстоянии 5-10 мм от кромки трубы. Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами (ТУ 6-10-1110). Место замера температуры контактными термометрами нужно предварительно зачистить металлической щеткой.

Если необходимы и просушка, и подогрев стыка, то производится только подогрев стыка. Не рекомендуется зажигать дугу с поверхности трубы. Дуга зажигается с поверхности разделки кромок или же с поверхности металла уже выполненного шва. При применении для сборки стыка наружных центраторов снимать их допускается после сварки не менее 50% стыка. При этом отдельные участки шва равномерно располагают по периметру стыка. Перед продолжением сварки корневого шва после снятия центратора все сваренные участки защищают, а концы швов прорезают шлифмашинкой. До полного завершения корневого слоя шва не рекомендуется перемещать свариваемый стык.

Для предупреждения образования дефектов между слоями сварного шва перед выполнением каждого последующего слоя поверхность предыдущего слоя очищают от шлака и брызг. Для облегчения удаления шлака рекомендуется подбирать режимы сварки, обеспечивающие вогнутую (менискообразную) форму поверхности корневого и заполняющих слоев.

Начало и конец кольцевого сварного шва отстоят от заводского шва трубы (детали, арматуры) не ближе:

- 50 мм— для диаметров менее 400 мм;

- 75 мм — для диаметров 1000 мм;

- 100 мм — для диаметров более 1000 мм.

Места начала и окончания сварки каждого слоя («замки» шва) располагают для труб диаметром 400 мм и более не ближе 100 мм от «замков» предыдущего слоя шва; для труб диаметром менее 400 мм — не ближе 50 мм.

Читайте также: