Пример расчета вентиляции сварочного цеха

Обновлено: 18.05.2024

Местную вентиляцию применяют во всех случаях, где происходит выделение вредных веществ в результате выполнения технологического процесса, при обработке металлов резанием, сварочных, литейных, кузнечных, термических, окрасочных, шиноремонтных, медницких работах, а также при пайке металла, зарядке аккумуляторов, химических процессах и других видах работ.

Удаление вредных веществ может осуществляться с помощью различных газопылеприемников, расположенных на оборудовании или рабочем месте, где происходит выделение вредных веществ (или с помощью отсосов, встроенных в оборудование или в отдельные его элементы). Например, на сварочных автоматах АДС-1000-ЗУ, АСУ-6М, сварочных горелках Е.М. Тупчия, на полуавтоматах А-537, А-547, ПШ-5у, резцами-пылестружкоприемниками конструкции ВЦНИИОТ, на заточных шлифовальных и других металлообрабатывающих станках и т.д.

Пылегазоприемники могут быть различных типов: закрытые (вытяжные шкафы), полузакрытые (зонты) и открытые (панели равномерного всасывания). Технические характеристики некоторых отсосов для стационарных и нестационарных сварочных постов приведены в табл.3.1.

Расчет вытяжных зонтов

Объем воздуха, отсасываемого вытяжным зонтом, определяют по формуле

а и б – размеры зонта в плане, м;

V – скорость отсасываемого воздуха в плоскости сечения по кромке зонта (приемное отверстие зонта), обычно V принимается от 0,5 до 1,5 м/с в зависимости от конструкции зонта. Согласно ГОСТ 12.2.046-80 “Оборудование литейное. Общие требования безопасности: скорость отсасываемого воздуха для вытяжных кожухов литейных конвейеров принимаются 4 м/с, галтовочных барабанов в цапфе до 24 м/с, наждачных станков 30% от окружной скорости, но не менее 2 м/с на мм диаметра круга.

Расчет вытяжных шкафов

Объем воздуха, удаляемых из вытяжных шкафов, определяют по формуле

F – площадь рабочего отверстия (открытых проемов и неплотностей), ;

v – скорость подсоса воздуха через открытые рабочие отверстия, м/с.

Для сварочных работ v принимают по табл. 3.1.

Количество воздуха, удаляемых от шлифованных и полировальных станков, ,

где dkp – диаметр круга, мм;

k – коэффициент, принимаемый в зависимости от материала и

n - число кругов.

Для шлифованных кругов: при dkp = 250 мм k = 1,6. Для матерчатых полировальных кругов k = 6, для войлочных полировальных кругов k = 4.

Для определения расхода воздуха, удаляемого местным отсосом при полуавтоматической сварке, можно применить формулу

где К – опытный коэффициент, равный 12 для щелевых отсосов и 16 для двойного отсоса;

I – величина сварочного тока.

Расчетная скорость воздуха при различных технологических операциях и видах местных отсосов

Вентиляция сварочного цеха

Проект системы вентиляции сварочного цеха в промышленном здании. Определение теплопотерь и теплопоступлений. Аэродинамический расчет систем механической вентиляции: общеобменной и вытяжной. Подбор оборудования для вентиляционной камеры и вентиляторов.

Подобные документы

Параметры, определяющие микроклимат в жилых и общественных помещениях. Характеристика основных компонентов, входящих в состав приточной системы вентиляции. Приточно–вытяжной агрегат как одно из наиболее эффективных решений улучшения воздухообмена.

дипломная работа, добавлен 04.07.2018

Нормативные требования к микроклимату помещений. Расчет параметров наружного воздуха. Определение термического сопротивления ограждений. Гидравлический расчет отопительных приборов и оборудования. Выбор и обоснование конструкции системы вентиляции.

курсовая работа, добавлен 16.03.2014

Выявление оборудования, подлежащего аспирации. Расчет, подбор пылеуловителей и определение их сопротивления. Расстановка пылеуловителей и вентиляторов и проектирование трассы воздуховодов. Расчет воздухообмена в помещении и трассы для вентиляции.

дипломная работа, добавлен 16.04.2014

Надежность технических систем и инженерного оборудования. Подбор и компоновка оборудования технологической и технической системы отрасли в помещении. Расчет искусственного освещения и электроснабжения помещения. Расчет вентиляции (кондиционирования).

курсовая работа, добавлен 09.02.2013

Примеры составления балансов вредных выделений и расчёты параметров воздуха в процессах его обработки. Методика определения требуемых воздухообменов и подбора воздухораспределителей, расчёты основного оборудования приточных и вытяжных систем вентиляции.

методичка, добавлен 22.02.2016

Параметры наружного и внутреннего воздуха. Определение количества вредных выделений и норм воздухообмена. Выбор системы вентиляции. Описание выбранной системы. Аэродинамический расчет воздуховодов. Определение тепловой эффективности теплоутилизатора.

контрольная работа, добавлен 28.01.2015

Характеристика основных требований, предъявляемых к воздухообмену в производственных помещениях. Проведение классификации местных отсосов. Рассмотрение основной цели аэродинамического расчета. Изучение особенностей применения местных систем вентиляции.

реферат, добавлен 07.11.2013

Анализ вопроса изменения подхода к проектированию систем вентиляции за счет использования регуляторов давления собственной разработки. Подходы проектирования систем вентиляции. Принципиальная схема электронного регулятора давления для систем вентиляции.

статья, добавлен 08.10.2021

Рассмотрение этапов формирования системы аттестации сварочного производства. Расписание и анализ различных процедур и необходимости проведения аттестации: персонала и специалистов сварочного производства; сварочного оборудования и технологии сварки.

статья, добавлен 02.11.2018

Функции управления приточно-вытяжной вентиляцией. Варианты существующих типовых схем автоматики вентиляции. Описание технологического процесса производства. Математическая модель процесса вентиляции производственных помещений, выбор средств автоматизации.

Понятие и сущность системы вентиляции, характеристика её параметров. Классификация систем производственной вентиляции. Описание методов расчета воздухообмена вентиляционных систем и газовыделения. Расчет общеобменной вентиляции сварочного участка.

реферат, добавлен 14.03.2015

Выбор схемы подачи воздуха для помещения кинотеатра. Требования к устройству системы вентиляции. Аэродинамический расчет приточного воздуховода. Расчет воздухонагревателя, подбор фильтра, вентиляционной камеры и вентилятора. Схема обвязки калорифера.

курсовая работа, добавлен 17.02.2017

Общая формула расчета потерь давления в воздуховодах для всей вентиляционной системы. График зависимости падения давления воздушного потока от длины магистрали. Анализ исследуемой схемы организации вытяжной вентиляции производственных помещений.

статья, добавлен 12.06.2018

Создание необходимого микроклимата. Теплотехнический расчет ограждающих конструкций. Определение тепловой мощности системы отопления и теплопотерь. Рассмотрение системы вентиляции. Обеспечение воздухообмена в здании. Подбор калорифера и вентилятора.

курсовая работа, добавлен 16.09.2017

Расчет механической вытяжной вентиляции для помещения, в котором выделяется пыль или газ и наблюдается избыточное явное тепло. Подбор необходимого вентилятора, типа и мощности электродвигателя и указание конструктивных решений, схема электродвигателя.

практическая работа, добавлен 29.03.2010

Характеристика естественной, механической, местной, общеобменной вентиляции. Сведения об источниках теплоснабжения, параметрах теплоносителей систем отопления и вентиляции. Затраты по внедрению вентиляционных установок, расчет заработной платы и пр.

дипломная работа, добавлен 17.10.2017

Количественная оценка надежности работы систем механической местной вытяжной вентиляции. Параметры безотказности систем вентиляции и их математическое описание. Анализ и систематизация математических методов определения основных параметров безотказности.

статья, добавлен 19.05.2018

Конструирование системы вентиляции и отопления деревообрабатывающего предприятия. Расчетные параметры наружного и внутреннего воздуха. Расчет сопротивления теплопередаче ограждающей конструкции и всего здания. Аэродинамический расчет систем вентиляции.

курсовая работа, добавлен 21.11.2010

Выбор расчетных параметров наружного и внутреннего воздуха, требования к параметрам. Описание технологического процесса в каждом отделении цеха. Выбор теплоносителя и его параметров для систем отопления и вентиляции. Расчет тепловых потерь помещения.

контрольная работа, добавлен 24.01.2014

Классификация систем вентиляции. Основные требования к устройству вентиляции. Принцип устройства, расчёт естественной и механической вентиляции. Этапы проектирования системы отопления, методика расчета. Расчет потери отдельно для каждой конструкции.

Вентиляция сварочного производства

Работы в сварочном цехе относятся к сложному и вредному роду занятий. Связано это с тем, что в процессе сварочных работ в воздушные массы выделяются химические вещества и водород. Именно поэтому к созданию вентиляционной системы в сварочном цеху выдвигаются повышенные требования.

Воздухообмен при выполнении сварочных работ в цеху

Эффективная система вентиляции сварочного цеха являет собой сбалансированную приточно-вытяжную систему, которая должна демонстрировать высокие результаты очищения воздуха при сравнительно низких энергетических затратах.

Согласно со СНиПам II-33—75:

Система вентиляции цеха должна:

- устранять вредные вещества по средствам местной вентиляции;

- обеспечивать микроклимат в помещении согласно санитарным нормам N 1009-73;

- устранять химические компоненты с помощью общеобменной вентиляции.

В сварочном цехе используют общеобменную и местную приточно-вытяжную вентиляционную систему.

Вентиляция сварочного цеха: особенности подачи воздуха

При обустройстве вентиляционной системы воздухообмен в цеху может подаваться как вертикальными потоками, так и горизонтальными.

Горизонтальный воздухообмен

При подаче воздушного потока в горизонтальном направлении система вентиляции должна быть смонтирована таким образом, чтобы захватывать воздушное пространство всего помещения. Образование застоя воздуха недопустимо. Скорость воздухообмена должна обеспечиваться более 0,1 м/с. Эта схема отлично подходит для малогабаритных помещений. К примеру, в цехе с параметрами 30х20 м устанавливается 7 вентиляторов, общей производительностью 7000м3/час, которые и создают горизонтальные воздушные потоки. Вентиляторы устанавливаются на одну стену на высоте до 4 м и обеспечивают стабильное поступление свежих воздушных масс. Вентиляторы, производительностью 7000 м3/ час устанавливаются на той же высоте на стене напротив притока воздушных масс. Они и устраняют загрязненный воздух.

Донная схема может быть использована для цехов, расстояние между притоком и вытяжкой которых не составляет более 100 м. В том случае, когда расстояние больше воздушные массы «зависают», а вредные вещества скапливаются. Эффективности системы существенно снижается. При такой проблеме необходимо установить дополнительные вентиляторы или струйные аппараты, которые будут ускорять поток свежих воздушных масс.

Вертикальный воздухообмен

Для обустройства вертикального воздухообмена потребуется установить несколько вентиляторов в подвальном помещении, которые будут поставлять свежий воздух в цех посредствам вентиляционных шахт. Отверстия при таком монтаже монтируются в полу и закрываются специальными решетками с ячейками, диаметр которых не превышает 50 мм. Скорость воздушных масс должна составлять 4,5 м/с при выходе от вентиляторов и соответственно 0,1 м/с при входе в помещение. Производительность приточных вентиляторов для помещения 30х20 м составляет 3400 м3/час. Вытяжные вентиляторы устанавливаются на высоте до 6 м, как правило, на крыше. Их производительность составляет 6800 м3/час. Такая вентиляционная система способна в кратчайшие сроки очистить воздух в цеху и снизить концентрацию вредных веществ в воздухе до приемлемы 2 мг/м3.

Важно! Механическая система вентиляции должна соответствовать требованиям СНиП 2-33-75.

Вентиляция рабочей зоны

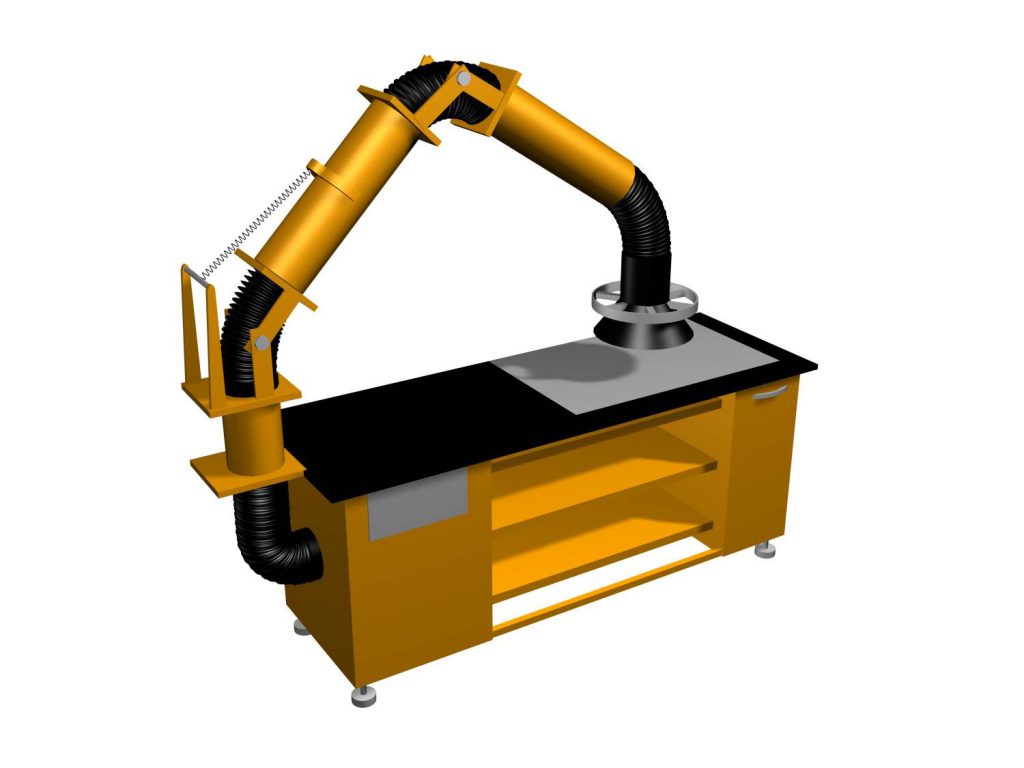

В соответствии с ГОСТ 12.3.003-86 сварочный цех должен быть обустроен местной вентиляцией со скоростью отсоса отработанного воздуха более 1,5 м/с. Местная вентиляция может быть смонтирована с использованием подвижной всасывающей насадки, соединенной с гибким вентиляционным шлангом.

При использовании автоматического типа сварки скопление газов и химических веществ происходит по средствам щелевидных отсосов длиной не более 350 мм, расположенных на высоте 50 мм от непосредственного места сварки. Если сварочный аппарат не позволяет установить щелевой отсос необходимой длины, тогда рационально применять нескольких местных отсосов.

Количество воздуха, удаляемого с помощью местных отсосов необходимо определять по формуле:

L = K (кубический корень) * a,

где К=12 для одинарных щелевых отсосов и К=16 для нескольких щелевых отсосов, a – сила тока, поставляемого сварочным аппаратом.

Важно! Для местных отсосов используются вентиляторы высокого давления.

Местные отсосы присоединяются к общеобменному каналу с помощью гибкого шланга в том случае, когда сварочный аппарат передвигается не более чем на 2 м. При ходе аппарата свыше 2 м используются подвижные вентиляционные устройства.

Аргонные и углекислотные сварочные аппараты оборудуются местной вентиляционной системой с нижним отсосом 2000 м3/час. Также следует установить регулирующий клапан.

Местная вентиляционная система должна устранять более 75% вредных компонентов с воздушных масс. Остальные 25% вытягиваются общеобменной вентиляционной системой.

Вентиляция сварочных цехов справочник проектирования

В учебном пособии «Проектирование вентиляции сборочно-сварочных цехов» О. Я. Логунова предоставлена подробная информация монтажа вентиляционной системы сварочного цеха с указанием всех расчетов и схем. Согласно инструкции:

- вентиляционная система сварочного цеха должна быть автономной;

- использование методики рециркуляции воздушных масс категорически запрещено;

- приточный воздух должен подогреваться или охлаждаться (в зависимости от температурных показателей) перед подачей в цех;

- объем воздуха при ручной сварке должен составлять до 4500м3/час, при использовании автоматического аппарата – 2000м3/час, при использовании порошковой проволоки – 5400 м3/час.

Вентиляция в сварочном цеху: примеры оборудования

К выбору оборудования для создания системы вентиляции стоит подходить с полной ответственностью, ведь оно должно обеспечивать постоянное очищение воздуха и нормального микроклимата в помещении:

- Вентиляционная система «Совплим» местного назначения оборудована электростатическим фильтром и гибким вытяжным устройством. С ее помощью вредные вещества удаляются непосредственно с рабочего места, а не распространяются по всему помещению. Радиус действия системы составляет 6 м, что позволяет эффективно очистить рабочую зону.

- Система воздухораспределителя БВВ, позволяющая создать зону чистого воздуха непосредственно в месте выполнения сварочных работ. Система устанавливается на высоте более 2 м и обеспечивает качественное вытеснение воздушных масс с рабочей зоны.

- Системы FilterBox местного назначения позволяют очистить сварочное место от пыли и вредных компонентов, попавших в воздушные массы.

- Вентиляторы марки ВРП, оборудованные электрическим двигателем.

Важно! Выбор производительности оборудования для создания вентиляционной системы сварочного цеха зависит от площади помещения, количества людей и типа используемого сварочного аппарата.

Вентиляция в сварочном цеху должна быть бесперебойной. В обязательном порядке предусмотрен монтаж аварийной системы вентиляции, которая должна быть такой же эффективной, как и основная.

Выбор схемы вентиляции производственного сварочного помещения

На протяжении выбора оптимальной общеобменной схемы вентиляции цеха для выполнения соединительных работ берутся во внимание все важные моменты, включая выход конвективных потоков вверх помещения. Данные потоки могут быть усилены посредством направленных струй приточного воздуха. Также есть возможность направлять конвективные потоки струями к воздухозаборным панелям.

Необходимо обращать внимание на то, что нестойкие конвективные потоки нередко нарушаются вследствие движения масс аэрационного воздуха, либо не без участия охлажденного притока, возвращающегося вместе с вредоносными веществами по направлению вниз. Все эти и многие другие процессы могут с большой вероятностью вызывать определенные трудности в борьбе с ними.

В том случае, если воздух внутри помещения цеха искусственным путем перемешивается путем направленных струй, сосредоточенного притока, концентрация вредных веществ внутри помещения практически выравнивается. Как правило, работы по соединению металлов производятся с большим выделением пыли, и поэтому общеобменная система должна быть выполнена механической приточно-вытяжной, при этом должен иметь место подогрев воздуха зимой.

Соответственно указаниям СНиПа, в процессе сварки приток должны подаваться непосредственно в участок работы. Допускается подача воздуха из воздухораспределителей, которые располагаются на уровне 6 метров от поверхности пола помещения, при воздушных струях, направленных вниз вертикально, при горизонтальных, а также наклонных струях воздуха на уровне 4 метров и выше, как подачу воздуха в участок сварки.

Любопытна система подачи воздуха посредством параллельных струй, выполняемой в трех вариантах:

- Подача вертикальными струями по направлению вверх;

- Подача горизонтальными струями;

- Вертикальными струями по направлению вниз.

Схема подачи воздуха параллельными потоками горизонтальными потоками в длинном цехе

- Основная система воздуховода подачи;

- Дополнительные вентиляторы;

- Раздаточные решетки;

- Вентиляторы вытяжки.

Схема подачи воздуха в виде притока параллельными потоками снизу вверх

- Короб воздухозаборный;

- Установка вытяжки;

- Установка притока;

- Воздухораспределительный короб с решетками в полу.

В любом случае участок для производства сварочных работ нуждается в качественной вентиляционной системе, а поэтому экономия в данном случае нецелесообразна.

Методическое пособие

1. Расчет воздухообмена в производственном помещении.

Расчет количества приточного воздуха, необходимого для общеобменной вентиляции выполняется из условия выделения в производственном помещении вредных веществ (например, окиси углерода СО ) и избытков явного тепла.

Приведенный ниже расчет воздухообмена выполнен в соответствии со СниП 2.04.05-91 “Отопление, вентиляция и кондиционирование воздуха. Нормы проектирования” для теплого периода года, как наиболее тяжелого режима работы системы механической вентиляции.

1.1.Расчет воздухообмена из условия выделения вредных веществ:

,

где Lв- количество приточного или удаляемого воздуха в зависимости от принятой схемы механической вентиляции, м 3 /c,

Gвр - количество вредных веществ, выделяемых в производственном помещении, мг/с,

qПДК - предельно допустимая концентрация вредных веществ в помещении, мг/м 3 . Определяется из ГОСТ 12.1005-88 ССБТ “Общие санитарно-гигиенические требования к воздуху рабочей зоны”.

qП- концентрация вредных веществ в наружном воздухе, подаваемом в помещение, мг/м 3 :

При одновременном выделении в воздух рабочей зоны нескольких вредных веществ, расчет ведут по тому вредному веществу, для которого требуется подача чистого воздуха в наибольших количестве.

Так, например, в термических цехах при работе закалочных агрегатов. Работающих на природном газе, воздух рабочей зоны загрязняется оксидом углерода (СО). Количество оксида углерода, поступающего в воздух рабочей зоны, определяется по формуле:

,

где В- расход природного газа, кг/ч;

- количество отходящих газов, образующихся при сжигании 1кг топлива, кг/кг (для газовых печей 15 кг/кг);

р- процентное содержание СО в отходящих газах (3-5%).

Расход природного газа определяется по формуле:

где - удельный расход топлива на 1кВт мощности, принимается равным 0.58кг/кВтч;

Кр- коэффициент режима работы печи с учетом разогрева и регулирования процессом горения, принимается равным от 1.2 до1.5;

N-мощность печей, кВт.

1.2.Расчет воздухообмена из условия выделения избыточного явного тепла.

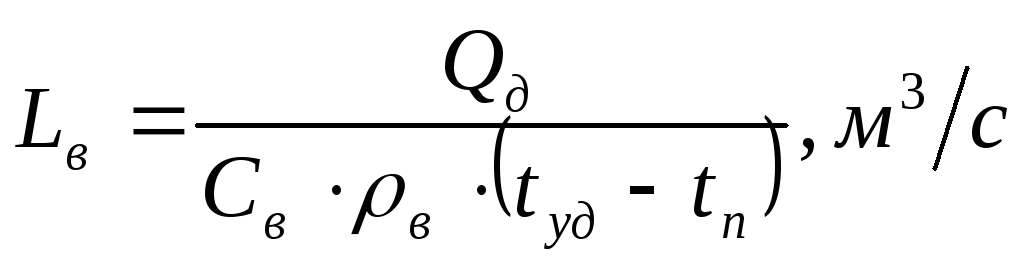

При выделении избыточного явного тепла в производственном помещении количество приточного (удаляемого) воздуха определяется из условия компенсации избытков этого тепла:

.

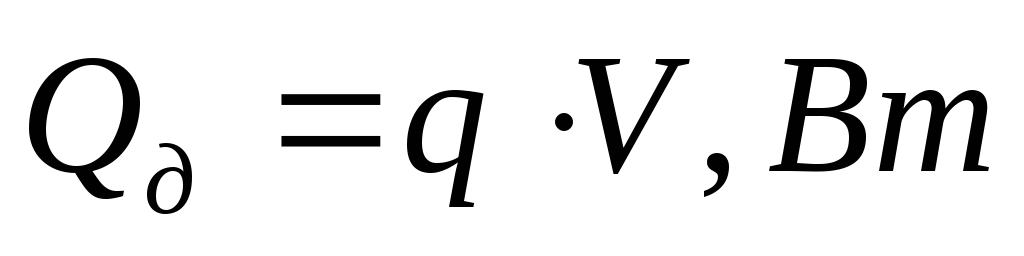

Здесь Qд- избытки явного тепла в производственном помещении, Вт, есть разность между поступающим в помещение явным теплом и количеством уходящего из помещения тепла определяется из формулы:

где q-удельный избыток явного тепла, Вт/м 3 .

В холодных цехах (механических, сборочных и др.) удельный избыток явного тепла составляет не менее q=23 Вт/м 3 . В горячих цехах (литейных, кузнечных, прокатных, термических, котельных и др.) удельный избыток явного тепла в оценочных работах принимается равным 100200 Вт/м 3 в более точных расчетах величины Qд определяют с учетом тепла, выделяемого всеми энергетическими установками.

V- объем производственного помещения, м 3 ;

Св- массовая теплоемкость приточного воздуха, принимаемая 1000 Дж/(кгК);

в- плотность приточного воздуха, принимаемая 1.2 кг/м 3 ;

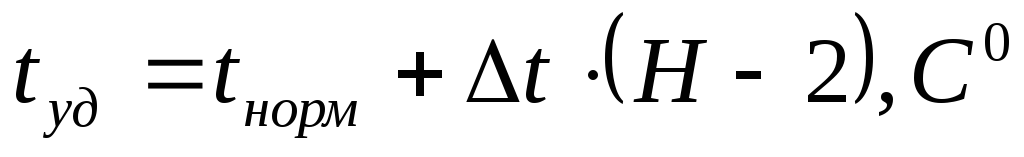

tуд- температура удаляемого из помещения воздуха, определяемая по формуле:

где tнорм- нормируемая температура в помещении выбирается по ГОСТ 12.1.005-88 в зависимости от категории помещения для теплого периода года;

t- градиент температуры, принимаемый для непроизводственного помещения равным 0.5 град/м, для производственных помещений равным 1.5 град/м;

Н- расстояние от пола до центра вытяжных проемов, м;

tп- температура приточного воздуха. Принимается на 58 С 0 ниже температуры нормированной в рабочей зоне.

Читайте также: